Фланцевое соединение в стене

Обновлено: 07.05.2024

Фланцевые соединения и крепеж. Обзор, общие сведения. Соединение фланцев. Фланцевое соединение.

ФЛАНЦЕВЫЕ СОЕДИНЕНИЯ И КРЕПЕЖ. Обзор, общие сведения.

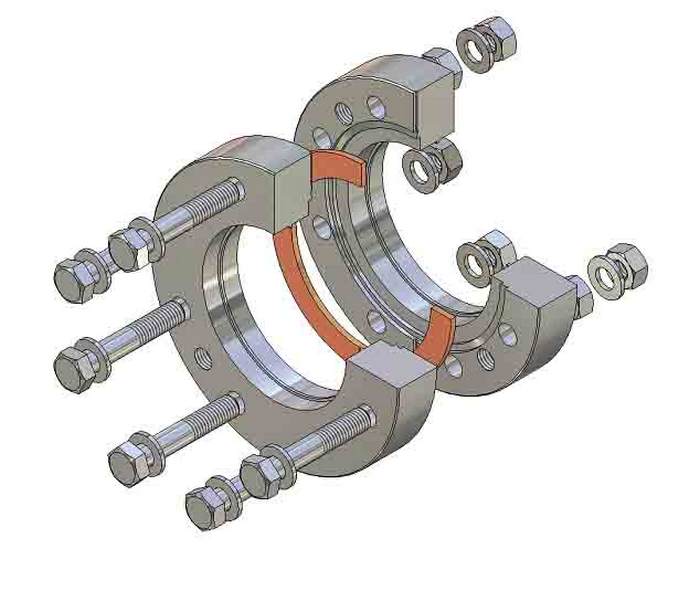

Фланцевые соединения, состоят из:

- Собственно фланца;

- комплекта крепежных изделий (шпильки, гайки, шайбы);

- прокладки(паронитовые, фторопластовые, из терморасширенного графита, стальные и др.).

Фланцевое соединение удобно при монтаже и пользуется огромным спросом. Существует большое количество аспектов подбора фланцевых соединений, с вопросами о которых стоит обращаться только к специалистам.

Что такое фланец и для чего он нужен?

Фланец — деталь трубопровода, предназначенная для монтажа отдельных его частей, а также для присоединения оборудования к трубопроводу.

Области применения

Фланец применяется при монтаже трубопроводов и оборудования практически во всех отраслях. Разнообразие материалов, из которых изготавливаются фланцы сегодня, позволяет использовать эту продукцию в качестве соединительных деталей трубопровода практически при любых условиях внешней среды (температуре, влажности и т. д.) и в соответствии со средой, проходящей по трубопроводу (в том числе и агрессивной).

Отличительные особенности и характеристики фланцев

Существуют определенные характеристики фланцев:

1. Конструктивные.

Основой этой группы характеристик является конструкция фланца. На территории Российской Федерации и стран СНГ наибольшее распространение получили три фланцевых стандарта:

- ГОСТ 12820-80 — фланец стальной плоский приварной.

- ГОСТ 12821-80 — фланец стальной приварной встык.

- ГОСТ 12822-80 — фланец стальной свободный на приварном кольце.

Фланцы по трем наиболее распространенным стандартам, упомянутые выше, предназначены для соединения трубопроводной арматуры и оборудования.

В силу конструктивных особенностей условия монтажа этих фланцев различаются.

- Фланец стальной плоский приварной. При монтаже фланец «надевается» на трубу и приваривается двумя сварными швами по окружности трубы.

- Фланец стальной приварной встык. Монтаж такого фланца по сравнению с плоским приварным фланцем предусматривает только один соединительный сварной шов (при этом необходимо соединить встык торец трубы и «воротник» фланца), что упрощает работу и сокращает временные затраты.

- Стальной свободный фланец на приварном кольце состоит из двух частей — фланца и кольца. При этом, естественно, фланец и кольцо должны быть одного условного диаметра и давления. Такие фланцы отличаются по сравнению с вышеперечисленными удобством монтажа, т. к. к трубе приваривается только кольцо, а сам фланец остается свободным, что обеспечивает легкую стыковку болтовых отверстий свободного фланца с болтовыми отверстиями фланца арматуры или оборудования без поворота трубы. Они часто используются при монтаже трубопроводной арматуры и оборудования в труднодоступном месте или при частом ремонте (проверке) фланцевых соединений (например, в химической промышленности).

- Кроме того, положительным является то, что при подборе свободных фланцев под трубу из нержавеющей стали, в целях экономии, допускается использование кольца из нержавеющей стали, а фланца — из углеродистой (табл. 1).

- Помимо этих трех стандартов следует особо выделить фланцы, изготавливаемые по чертежам заказчика (нестандартные фланцы). В отличие от первых трех вышеупомянутых фланцев данная конструкция не является постоянной и может изменяться в зависимости от ожиданий и требований клиента. Такие фланцы являются индивидуальными и служат для удовлетворения любых потребностей заказчика.

- Фланцы, изготовленные по зарубежным стандартам, отличаются от российских конструктивно. Среди импортных, наибольшее распространение в России получили фланцы, выполненные по немецким стандартам DIN (стандарт принят по всей Европе) и американским ANSI.

К фланцам по другим российским стандартам относятся такие как: фланцы стальные резьбовые, фланцы сосудов и аппаратов, фланцы изолирующие для подводных трубопроводов. Они отличаются от вышеупомянутых по конструкции и областям применения.

Также к конструктивным особенностям относятся (на примере трех наиболее распространенных ГОСТов):

- Условный проход. Обозначается как Ду и измеряется в мм.

- Условное давление. Обозначается как Ру и измеряется в кгс/см 2 .

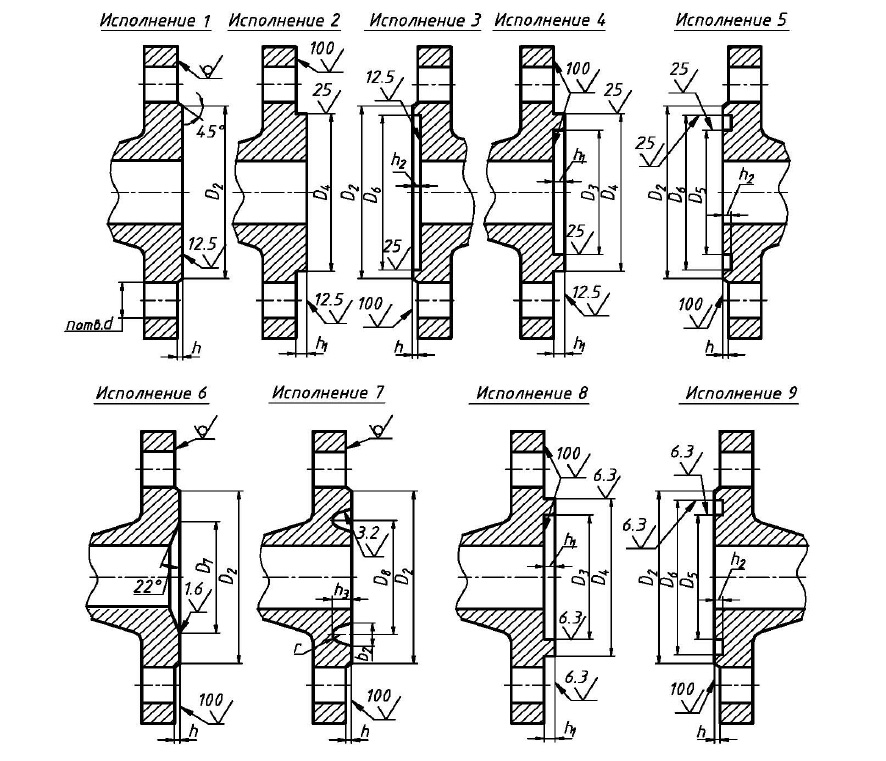

- Исполнение с 1 по 9. Определяет вид поверхности под прокладку.

- Материал (представлен российскими марками стали).

2. Технологические.

Эти характеристики связаны с особенностями производства (из каких заготовок и по каким технологиям выполняется фланец).

Круглые и квадратные фланцы. В настоящее время выпускается небольшое количество задвижек, клапанов и т. п. трубопроводной арматуры, имеющей в качестве присоединительного узла фланец квадратный. Поэтому в соответствии с ГОСТ 12815-80 до давления условного Ру 4 МПа (40 кгс/см 2 ) предусмотрены по конструкции фланцы как круглые, так и квадратные. При заказе квадратных фланцев необходимо помнить, что существует прямая зависимость диметра фланца от условного давления: чем выше давление, тем меньшего диаметра фланец можно произвести (табл. 2).

Ру, кг/см 2 1,0; 2,5; 6,0 10,0; 16,0 25,0; 40,0 Ду, мм 10, 15, 20, 25, 32, 40, 50, 65, 80, 100 10, 15, 20, 25, 32, 40, 50, 65, 80 10, 15, 20, 25, 32, 40, 50

Условный проход. Особенности его обозначения- Стоит сразу же отметить, что условный проход не является внешним диаметром трубы, а обозначает проход (сечение), по которому протекает среда через фланцевое соединение. Одной из особенностей фланцев стальных плоских приварных и стальных свободных на приварном кольце на диаметры условного прохода Ду 100,125 и 150 мм является то, что возможны три их конструкции под различные наружные диаметры трубы.

- Поэтому при заказе этих фланцев на Ду 100,125 или 150 мм необходимо указывать букву, соответствующую требуемому диаметру трубы. Если в заявке (спецификации) на данные типоразмеры фланцев буква не указана, то фланцы изготавливаются под следующие диаметры трубы: 100А, 125А, 150Б (табл. 3).

Следующей особенностью фланцев с диаметром условного прохода Ду > 200 мм является то, что из-за различных классов точности изготовления труб и фланцев, расточка внутреннего диаметра фланцев плоского, свободного и его кольца допускается по фактическому наружному диаметру трубы с зазором на сторону не более 2,5 мм , т. е. по всему внутреннему диаметру фланца и кольца не более 5,0 мм . Другими словами, при изготовлении трубы возможно отклонение от идеальной формы круга, таким образом, труба может не соответствовать внутреннему диаметру фланца, что в свою очередь затрудняет соединение трубы и фланца.

- Если при заказе не оговорены особенности конструктивного исполнения присоединительных размеров (ряд 1 или 2), то изготовление фланца по умолчанию осуществляется в соответствии с рядом 2. Конструктивным отличием фланцев ряда 1 от фланцев ряда 2 является разное количество отверстий в нем под крепежные болты (шпильки) и их диаметры.

- Например, фланец на Ду 300 мм и Ру 63 кгс/см 2 ряда 1 имеет диаметр крепежного отверстия 36 мм , а ряда 2—39 мм. Аналогично, фланец на Ду 80 мм и Ру 10 кгс/см 2 ряда 1 имеет диаметр крепежного отверстия 18 мм с общим их количеством 8 шт., а ряда 2 соответственно — 18 мм и 4 шт. Поэтому эту особенность необходимо учитывать при заказе фланцев в качестве ответных под запорную арматуру.

Давление

- Еще одной важной конструктивной особенностью всех изделий, составляющих фланцевое соединение, является условное давление, которое может выдержать соединение. Показатели по давлению зависят от геометрических размеров фланца и исполнения уплотнительной поверхности. Фланец стальной плоский приварной (ГОСТ 12820-80) и фланец стальной свободный на приварном кольце (ГОСТ 12822-80) выдерживают давление до 25 кгс/см 2 , а вот фланец стальной приварной встык (ГОСТ 12821-80) может выдерживать давление до 200 кгс/см 2 .

- При этом особенностью данного показателя является то, что он может выражаться в различных единицах измерения: кгс/см 2 , Па, МПа, атм, бар. Единицей измерения при производстве и обозначении фланцев является кгс/см 2 . Во избежание недоразумений при заказе продукции всегда указывайте единицу измерения давления.

Исполнения фланца

В соответствии с требованиями ГОСТ имеется девять исполнений поверхности фланца (рис. 2), а для свободного фланца различные исполнения возможны только у приварного кольца. Поэтому при подборе ответных фланцев трубопроводной арматуры, кроме условных прохода и давления, необходимо указывать исполнение уплотнительной поверхности. Справочно: Фланцы по ГОСТ 33259-2015, ГОСТ Р 54432—2011 сравнительные таблицы обозначений (маркировки) типов фланцев и исполнений присоединительных поверхностей с ГОСТ 12815, ГОСТ 12820, ГОСТ 12821, ГОСТ 12822. Номера типов. Исполнения. Группы контроля.

Исполнение 1. Используется при условном давлении не выше 63 кгс/см 2 . Для трубопроводов, транспортирующих вещества А и Б технологических объектов I категории взрывоопасное не допускается применение фланцевых соединений с исполнением I уплотнительной поверхности, за исключением случаев применения спирально навитых прокладок с ограничительным кольцом.

- При этом существует следующая схема стыковки фланцев по исполнениям:

- Исполнение 1 (с соединительным выступом) с исполнением 1;

- Исполнение 2 (с выступом) с исполнением 3 (с впадиной);

- Исполнение 4 (с шипом) с исполнением 5 (с пазом);

- Исполнение 6 (под линзовую прокладку) с исполнением 6;

- Исполнение 7 (под прокладку овального сечения) с исполнением 7;

- Исполнение 8 (с шипом) с исполнением 9 (с пазом) с обязательным использованием фторопластовой прокладки.

Марки материала

- Последней отличительной конструктивной характеристикой фланца является используемый материал. Фланцы могут изготавливаться из углеродистых и легированных сталей, а также из нержавеющих сталей. В настоящее время для изготовления фланцев используют большое количество марок стали, наибольшее распространение из которых получили ст.20, СТ.09Г2С, ст.15Х5М и ст.12Х18Н10Т.

- Марки стали подбираются с учетом использования фланцев на данную рабочую температуру, условное давление и транспортируемую среду в трубопроводе. Требования на марку стали фланца в зависимости от рабочего давления и температуры среды приведены в ГОСТ 12816-80 (табл. 1).

- Крепеж — это детали для неподвижного соединения частей машин и конструкций. К ним обычно относят детали соединений: болты, винты, шпильки, гайки, шурупы, глухари, шплинты, шайбы, заклепки, штифты и многое другое.

- Крепежные изделия принято делить на две основные группы:

- 1. Общепромышленный — крепеж, применяемый практически во всех отраслях промышленности и народного хозяйства, не обладающий узкими специализированными характеристиками.

- 2. Крепеж специального назначения — характеризуется узкоспециализированной областью применения (например, автомобильный, железнодорожный, и др.).

Для таких изделий свойственна четкая направленность на применение в конкретной области или даже продукции (механизмы, изделия и т. п.), обусловленная специальными характеристиками.

Фланцевый крепеж — предназначен для соединения деталей трубопроводов.

К деталям фланцевого крепежа относятся: болт, шпилька, гайка, шайба.Этим деталям даны следующие определения:

- Болт — крепежная деталь для разъемного соединения частей машин и сооружений в виде стержня с резьбой на одном конце и шести- или четырехгранной головкой на другом.

- Гайка — деталь резьбового соединения или винтовой передачи, имеющая отверстие с резьбой. Крепежная гайка в резьбовом соединении навинчивается на конец болта или шпильки или же на резьбовой участок вала, оси для закрепления от осевого перемещения сидящих на них деталей — подшипников качения, шкивов и т. п.

- Шайба — деталь, подкладываемая под гайку или головку винта. Шайбы общего назначения применяют для увеличения площади опоры, если опорная поверхность из мягкого материала или неровная, а также, если отверстие под винт продолговатое или увеличенного диаметра. Косую и сферические шайбы используют для устранения перекоса гайки или головки винта при затяжке. Быстросъемную шайбу применяют в приспособлениях для экономии времени на снятие обработанной детали и установку новой. Уплотнительную шайбу из мягкого материала ставят под головку резьбовой пробки для обеспечения герметичности соединения. Пружинная шайба уменьшает опасность самоотвинчивания винтов или гаек благодаря силам упругости сжатой шайбы. Стопорная (запирающая) шайба путем отгибания ее частей устраняет возможность поворота гайки или винта относительно опорной детали или вала. Концевые шайбы препятствуют осевому перемещению вдоль вала неподвижно закрепленных или вращающихся на валу деталей.

- Шпилька — крепежная деталь, представляющая собой металлический стержень с резьбой на обоих концах. Конец шпильки ввинчивается в одну из соединяемых деталей, а другая деталь прижимается к первой при навинчивании гайки на другой конец шпильки. Возможно также соединение деталей шпилькой, на концы которой навинчивают гайки. Существует большое количество нормативных документов, в которых сформулированы технические требования к крепежу. Например, требования к крепежу, используемому во фланцевых соединениях, изложены в ГОСТ 20700-75. Эти требования обусловлены условиями эксплуатации: рабочим давлением, характеристиками среды и т. д. Конструкция и размеры крепежных изделий регламентируются в ГОСТ 9064-75,9065-75, 9066-75.

Основные параметры фланцевого крепежа

Рабочее давление

Это давление, с которым транспортируется по системе жидкость (газ, пар и т. д.). Следовательно, чем выше рабочее давление в системе, тем с более высокими прочностными характеристиками необходимо выбирать крепеж. В свою очередь, необходимые прочностные характеристики крепежа обеспечиваются правильным выбором материала, режимами термической обработки и т. д. Таким образом, в диапазоне температур от -40 до + 400 °С, и при давлении до 100 кгс/см 2 рекомендуется применять крепеж, изготовленный из стали 35, в то время как увеличение давления до 200 кгс/см 2 требует применение крепежа из стали 20X13.

Рабочая температура

- Одним из важнейших параметров является рабочая температура. Исходя из того, какую температуру имеет среда, которая будет транспортироваться по трубопроводу, а также с учетом внешней среды, зависит и марка стали, из которой будет изготовлен крепеж. Каждая марка стали имеет определенный диапазон рабочих температур, при которых крепежное изделие может обеспечить прочность и надежность соединения.

- Например, при одном и том же номинальном давлении при температуре не ниже -30 °С рекомендуется применять шпильки из стали 35, в то время как при предполагаемой температуре эксплуатации до -70 °С следует применять крепеж, изготовленный из хладостойких марок стали, например, 09Г2С или 10Г2.

Рабочая среда

- Существуют определенные характеристики рабочей среды: температура, химические свойства (состав — агрессивный, неагрессивный).

- В соответствии с перечисленными выше показателями должен подбираться фланцевый крепеж. Для агрессивных сред подбирается крепеж, который может выдержать негативное разрушительное влияние этой среды. К таким маркам стали относятся 20X13,14X17Н2, 12Х18Н9Т и другие.

Тип и/или исполнение

- Большинство ГОСТ предусматривают возможность изготовления схожей по общему виду и назначению продукции, имеющей определенные отличия, для обозначения которых используется понятие «тип» и «исполнение».

- Например, ГОСТ 22042-76, распространяющийся на шпильки для деталей с гладкими отверстиями, предусматривает возможность изготовления шпилек, отличающихся между собой диаметром гладкой части.

- Для исполнения 1 диаметр гладкой части равен номинальному диаметру резьбы. Для исполнения 2 диаметр гладкой части приблизительно равен среднему диаметру резьбы.

Диаметр резьбы

- Все резьбовые крепежные детали имеют внутренний (гайки) и наружный (шпильки и болты) диаметр резьбы. В зависимости от назначения и нормативного документа, по которому изготавливается продукция, резьба может быть метрической и дюймовой. Метрический шаг резьбы измеряется в миллиметрах, а дюймовый — в дюймах.

- Пример: М12 — метрическая резьба с номинальным диаметром 12 мм ; 3 / 4 " — дюймовая резьба с номинальным диаметром 3 / 4 дюйма.

- Пример: болт М12x1,25 — болт с метрической резьбой, номинальным диаметром 12 мм и мелким шагом резьбы 1,25 мм .

- Пример: для гайки с номинальным диаметром резьбы 16 мм предусмотрен размер «под ключ» S, равный 24 мм .

- Длина болта — длина, которая указывается в обозначении изделия при заказе, в большинстве случаев не является габаритной характеристикой. Преимущественно длина болта, указываемая в обозначении изделия, равна длине стержня болта, т. е. высота головки болта в расчет не берется.

- Пример: для болта М12х120 — длина стержня болта равна 120 мм , при этом общая габаритная длина больше на высоту головки болта на 7,5 мм , т. е. общая габаритная длина равна 127,5 мм . На рис. 3: l — длина болта; l+ к = общая габаритная длина болта.

Длина шпильки

- Для большинства шпилек длина l, указываемая при заказе, обозначает общую габаритную длину шпильки. Однако некоторые нормативные документы предусматривают в обозначении шпилек не всю длину шпильки.

- Пример: ГОСТ 22032-76, распространяющийся на шпильки с ввинчиваемым концом длиной dv предусматривает обозначение длины шпильки, не включающей длину ввинчиваемого конца. l — длина шпильки, b — длина ввинчиваемого конца (рис. 4).

Исполнение 1

- Поле допуска резьбы обозначает точность исполнения резьбы.

- Чем больше значение поля допуска, тем больше отклонение параметров резьбы от номинальных.

- Для большинства крепежных изделий достаточным является поле допуска резьбы для наружной резьбы — 6д, для внутренней резьбы—6Н.

- Длина резьбового конца — длина части болта или шпильки, предназначенная для навинчивания гайки.

Покрытие

В случае необходимости защиты крепежного изделия от негативного воздействия окружающей среды возможно нанесение на его поверхность различных защитных покрытий (цинк, хром, никель и др.), что тоже необходимо указать при заказе.

Группы качества

В зависимости от назначения крепежа и условий работы крепежных деталей установлено пять групп качества готовых изделий (табл.1, ГОСТ 20700-75).

Номер группы качества Вид испытаний Количество изделий от партии 1 Определение механических свойств 100% Определение твердости 100% 2 Определение механических свойств 2% не но не менее 2 штук Определение твердости 100% 3 Определение твердости 100% 4 Определение твердости 2% не но не менее 2 штук 5 Без испытаний - Категории и Марки стали

Согласно ГОСТ 20700-75 стали для крепежных изделий подразделяются на следующие категории:

- категория I — углеродистые стали с техническими требованиями к изделиям общего назначения нормальной точности с номинальным диаметром резьбы до 48 мм , рабочая температура изделия до 200 °С;

- категория II — углеродистые стали, применяемые для болтов, шпилек, пробок, хомутов и гаек повышенной точности с номинальным диаметром резьбы до 48 мм и шайб всех размеров с рабочей температурой изделия до 300 °С. Углеродистые стали обыкновенного качества по ГОСТ 380-71;

- категория III — качественные углеродистые стали в улучшенном состоянии, применяемые для болтов, шпилек, пробок, хомутов и гаек всех размеров с рабочей температурой до 425 °С в случаях, если температура отпуска выше этой температуры не менее чем на 100 °С;

- категория IV—теплоустойчивые, жаропрочные, легированные стали в термически обработанном состоянии, применяемые для крепежных изделий всех размеров с рабочей температурой не более температуры среды, отвечающей всем принятым в данной отрасли нормам и правилам устройства и безопасной эксплуатации («Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды», «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением», «Правила устройства и безопасной эксплуатации трубопроводов пара и водогрейных котлов»).

Как правильно подобрать нужный Вам крепеж

Чтобы правильно подобрать крепеж необходимо помнить о том, что им будет комплектоваться конкретное фланцевое соединение, следовательно, необходимо учитывать такие параметры:

- рабочее давление

- рабочая температура

- рабочая среда (газ, вода, пар, нефть и т. д.)

- внешняя среда

Помимо вышеперечисленных параметров на выбор крепежа влияет и марка стали, из которой изготовлен фланец. Рассматриваются наиболее часто применяемые марки стали фланцев и даются рекомендации по вариантам комплектации их фланцевым крепежом.

- Примечание 1. Существуют определенные ограничения по выбору типа крепежа для фланцевого соединения. При давлении до 25 кгс/см 2 Вы можете заказать как болт, так и шпильку. При давлении же свыше 25 кгс/см 2 , согласно ГОСТ 12816-80, применение болтов не допускается.

- Примечание 2. Для фланцевых соединений существует большое количество рекомендуемых марок материала для комплектации. При желании можно заказать шпильку и гайку как из одной и той же марки стали, так и из разных. При изготовлении крепежной пары гайка-шпилька из одной и той же марки стали, твердость гайки должна быть на 20 единиц меньше, чем у шпильки. Это обусловлено тем, что при возникновении избыточного давления в системе вероятно повреждение шпильки, при этом гайка не будет повреждена. В этом случае сложнее будет выявить неполадку. Если шпилька выполнена методом накатки резьбы, то ГОСТ 20700-75 допускает изготовление пары из материала с одинаковой твердостью.

Ниже рассматриваются варианты комплектации крепежом фланцев, изготовленных из наиболее востребованных марок стали.

- Для фланцевых соединений на давление не выше 100 кгс/см 2 обычно используются шпилька из стали 35 и гайка из стали 20.

- Такой крепеж характерен для коммуникаций различных зданий и сооружений.

- При рабочем давлении до 160 кгс/см 2 , например, в системах, где вода подается при высоком давлении (при строительстве шахт и т. д.) ГОСТ 20700-75 рекомендует применять сталь марки 35Х, но согласно этому же ГОСТу: «По соглашению между потребителем и изготовителем допускается изготовление крепежных изделий из других марок стали, обеспечивающих получение изделий в соответствии с требованиями настоящего стандарта», поэтому допустимо использование шпилек и гайек из стали 10Г2 — сталь, не уступающая эксплуатационным характеристикам стали 35Х. При этом существует значительная разница в стоимости этих двух марок стали. Марка стали 10Г2 на 20% дешевле, чем сталь марки 35Х.

- Сталь 20X13 — одна из наиболее распространенных марок стали для комплектации фланцевых соединений, в связи с чем, практически всегда имеется в наличии у производителя. Крепеж из этой марки стали позволяет при этом перекрыть широкий диапазон показателей по давлению и по температуре. Поэтому на давление до 200 кгс/см 2 может использоваться крепеж из стали 20X13.

К фланцам из марки стали 09Г2С рекомендуется использовать крепеж из марки стали 14X17Н2, но при этом, если в системе предусмотрено давление лишь до 160 кгс/см 2 , рекомендуется использование крепежа из стали марки 10Г2, что не противоречит нормативно-техническим документам и рекомендовано Ростехнадзором. По стоимости 10Г2 значительно дешевле, чем14Х17Н2.

В комплект к фланцам из стали 15Х5М рекомендуется использовать шпильки из стали 25X1МФ и гайки из стали 30ХМА.

Марка стали фланца Параметры среды Рекомендуемая марка материала Температура, °С Давление Ру, кг/см 2 Шпилька Гайка 10Х17Н13М3Т -253. +600 от 1 до 200 10Х17Н13М3Т Марка стали 10Х17Н13МЗТ относится к разряду коррозионностойких марок стали. Такой фланец комплектуется парой шпилька-гайка из стали 10X17 Н13МЗТ.

Эта марка стали нашла широкое применение в системах пищевой и химической промышленности.Установка межфланцевых прокладок. Затяжка болтов фланцевого соединения. Что нужно делать и чего нельзя допускать при установке прокладок. Устранение неисправностей

Установка межфланцевых прокладок. Затяжка болтов фланцевого соединения. Что нужно делать и чего нельзя допускать при установке прокладок. Устранение неисправностей. (рекомендации компании "ФлоуТэк")

- ВАЖНОЕ ЗАМЕЧАНИЕ от проекта DPVA: при установке фланцевых компенсаторов из эластомеров (резиновых компенсаторов) и многих типов затворов поворотных и обратных клапанов, т.е. всего, что не требует прокладки при установке на фланце, требования к затяжке болтов специфицируются поставщиком. Эта часть вопроса в данном материале не описана.

- ВАЖНОЕ ДОПОЛНЕНИЕ от проекта DPVA:Соосность и параллельность фланцев и труб при монтаже, "центровка". Правила установки разъемных соединений (РС) трубопроводов при монтаже трубопроводов, насосов, арматуры и т.п.

Очень часто можно услышать, что «прокладка протекает». Данное утверждение не всегда является справедливым. На самом деле, всегда протекает соединение, а прокладка является только одним из его компонентов. Зачастую ожидается, что прокладка способна компенсировать недостатки обработки рабочих поверхностей фланцев и смещение фланцев в результате изменений рабочих температуры и давления, вибрации и т.д. Во многих случаях прокладки на это способны, но только при правильном выборе их типа и материала, а также при соблюдении правильной процедуры установки.

А) Что нужно делать и чего нельзя допускать при установке прокладок

- Основной и ответный фланец должны быть одного типа и правильно выровнены. Суммарная несоосность фланцев не должна превышать 0,4 мм.

- Недопустимо пытаться стянуть фланцы, находящиеся далеко друг от друга с помощью крепежа. В таких случаях необходимо использование проставок с использованием прокладок с обеих сторон проставки.

- Крепеж должен быть подобран таким образом, чтобы его предел упругости не превышался при приложении требуемой нагрузки.

- Дополнительная затяжка болтов после того, как соединение с плоской неметаллической прокладкой было подвержено действию повышенных температур, недопустимо. (Прокладка может затвердеть, и дополнительное усилие приведет к ее разрушению).

- Необходимо убедиться в отсутствии коррозии на крепеже, так как ее наличие приводит к снижению способности крепежа нести нагрузку.

- Необходимо убедиться, что материал прокладки соответствует спецификации для данного соединения.

- Необходимо убедиться в том, что на рабочих поверхностях прокладки отсутствуют задиры и царапины, особенно в радиальном направлении.

- Материал следует выбирать таким образом, чтобы допустимая нагрузка на гайки была на 20% выше, чем допустимая нагрузка на шпильки или болты. Следует всегда использовать шайбы из того же материала, что и гайки.

- При необходимости на резьбу следует наносить смазку, но только равномерным тонким слоем. При использовании крепежа из нержавеющей стали следует убедиться, допустимо ли использование смазки конкретного типа.

- Недопустимо повторное использование крепежа и прокладок.

- Следует всегда использовать прокладки минимально допустимой толщины.

- При вырезании прокладок для плоских фланцев отверстия под болты должны вырезаться до вырезания внешнего и внутреннего диаметра прокладки. В случае, когда отверстия под болты расположены близко к внешнему диаметру прокладки, их вырезание после вырезания прокладки может привести к нарушению ее формы.

- Прокладки следует хранить в сухом прохладном месте вдали от источников тепла, влажности, масел и химикатов. Их также следует хранить плоскими в горизонтальном положении (т.е. не подвешивать на крюки).

- Следует избегать нанесения смазки на прокладки и рабочие поверхности фланцев.

Б) Затяжка болтов фланцевого соединения.

Соединения следует затягивать равномерно в три или даже четыре прохода, последовательностью «крест-накрест», как показано на рисунке. Имейте в виду, что при данной последовательности затяжка одного из болтов может привести к ослаблению другого (других), поэтому в качестве последней операции рекомендуется дополнительная затяжка всех болтов по кругу. Некоторые соединения необходимо повторно затягивать непосредственно перед вводом в эксплуатацию с целью компенсации релаксации прокладок и крепежа. Ожидаемая релаксация - 10% по моменту в течение первых суток. Также в некоторых случаях при использовании прокладок определенных типов совместно с фланцами некоторых форм присоединительной поверхности на теплообменниках необходимо осуществлять дополнительную затяжку соединения при начальном нагреве теплообменника.

Разумное требование – затягивать сперва не более чем на 80% от максимума, указанного в таблице Таблица практических моментов затяжки болтов , подтянуть при необходимости, максимум не превышать ни в коем случае. При этом класс прочности болтов или шпилек обычно применяется не ниже 5.8

Зачем и как при монтаже трубопроводов применяют фланцевое соединение

Соединять стальные трубы сваркой практично и недорого. Но если участок трубопровода должен быть разборным, либо в него требуется вставить задвижку или другой элемент, тогда применяют фланцевое соединение. Предназначение фланцев – одновременно обеспечивать герметичность стыка и возможность его разборки без повреждения трубопровода.

Содержание![Фланцевое соединение]()

Что такое фланец

Фланец для трубопровода – это изделие из металла, предназначенное для стыковки стальных и чугунных труб между собой и с арматурой. В центре детали находится отверстие, в которое вставляется труба соответствующего диаметра.

В теле изделия есть отверстия под крепеж, которым соединители притягивают друг к другу, и стыкуют вставленные в них трубы.

Если фланец изготовлен в форме четырехугольника, то крепежные отверстия сверлят по углам. Чаще эти соединители имеют форму кольца, а отверстия под крепеж равномерно расположены по всей длине окружности изделия.

Фланец обеспечивает надежную работу стыка под давлением и без него.

Материал, из которого он изготовлен, длительное время выдерживает влияние агрессивной среды. Эти свойства позволяют использовать фланцевые соединения трубопроводов во многих областях промышленно-гражданского строительства.

Области применения деталей для соединения

![Соединение фланцев]()

Одним из главных преимуществ является герметичное соединение фланцев. Благодаря этому стыки выдерживают высокое давление и температуру, не пропускают транспортирующийся по трубам наполнитель, даже если в нем содержатся агрессивные компоненты. Поэтому стыковка труб с помощью фланцев широко применяется при строительстве таких объектов:

- центральные трубопроводы;

- газопроводы;

- системы для водоснабжения;

- теплотрассы;

- промышленные системы и коммуникации.

Кроме того, фланцевые крепежи являются частью корпусов арматуры и приборов, предназначенных для работы на трубопроводах. К числу таких элементов относятся:

- задвижки;

- обратные клапана;

- вантузы;

- расширительные компенсаторы;

- приборы учета наполнителя трубопровода;

- другие приборы или арматура.

Кроме этого, многие виды фланцев являются оптимальным вариантом для подключения трубопроводов к технологическим устройствам. На трубопроводах с диаметром, меньше 32 мм, фланцевые соединения не применяются.

Особенности фланцевого соединения

![Фланцевые соединения трубопроводов]()

Фланцевые соединения труб являются альтернативой сварочных и муфтовых стыковок. В зависимости от материала изготовления фланец либо приваривается к сторцованному краю трубы, либо накручивается на него по резьбе. После этого края двух труб с установленными на них соединителями подводятся друг к другу и неподвижно соединяются крепежом: болтами, шпильками, гайками.

Эта особенность обеспечивает возможность демонтажа и повторной установки узлов трубопроводов. Герметизация стыков обеспечивается прокладками, которые вставляют между соединителями перед стягиванием. Материал прокладки зависит от химического состава наполнителя, но чаще всего их изготавливают из различных видов резины и фторопласта.

Несмотря на надежность герметизации, на соединения трубопроводов, по которым перекачивают агрессивную жидкость, устанавливают защитный кожух.

Его задача – предотвращение разбрызгивания опасного вещества в случае непредвиденного повреждения стыка. Широкий спектр применения обусловил изготовление фланцев различных видов.

Разновидности фланцев

![Фланцевое соединение труб]()

Установленные стандарты предусматривают много разновидностей фланцев. Чаще всего типы фланцевых соединений подразделяют по следующим критериям:

- материал;

- тип контактной поверхности;

- конструктивное исполнение;

- высота выступа.

Соединительные детали изготавливают из серого и ковкого чугуна, углеродистой, нержавеющей, легированной стали, полипропилена.

Типы уплотнительной поверхности обозначают латинскими буквами и различают следующие:

Изделия с типом поверхности «шип» и «выступ» не являются широко распространенными. Их изготавливают только по специальным заказам.

По конструктивному исполнению фланцевые диски разделяют на:

- плоские;

- воротниковые;

- свободные на приварном кольце;

- для сосудов и аппаратов;

- заглушки.

Последними глушат концевые отверстия тупиковых труб или отсекают участки трубопровода, подлежащего ремонту. Кроме этого, выпускают четырехугольные соединители с четырьмя отверстиями под крепеж.

Крепятся фланцы одинаково, независимо от разновидностей соединителей.

Технология монтажа фланцевого соединения

![Крепление фланца]()

Перед монтажом межфланцевых соединений выполняются подготовительные работы. Соединители очищают от ржавчины, прогоняют резьбу на крепеже. Аккуратно вырезают прокладку и правильно выбивают в ней отверстия под трубу и болты. Прокладка не должна закрывать трубу и отверстия под крепеж. Выполнять герметизацию стыка использованными ранее прокладками нельзя.

После сведения стыкуемых элементов в нижнее отверстие и в два по горизонтальному диаметру вставляются три крепежа. Затем между ними опускается прокладка и размещается строго по центру к трубе.

После этого от руки затягивают один из крепежей. Следующим затягивают противоположный по диаметру. Затем устанавливают пару болтов, отступив четверть окружности от первой пары. Таким способом вставляются и поджимаются все крепежи.

Как правило, порядок крепления указан в чертеже, прилагаемом к изделию.

Окончательная затяжка гаек должна выполняться равномерно. Для этого лучше использовать гайковерты или ручные ключи без дополнительных удлинителей. За первые 24 часа работы усадка прокладки, рабочие вибрации приведут к ослаблению обтяжки. Поэтому необходимо проконтролировать стык и завернуть крепежные гайки, придав креплению прочность.

Монтаж фланцевых соединений не является сложным в исполнении, но из-за повышенной опасности конструкций к нему допускаются только специально подготовленные работники. Опасность связана с агрессивной средой наполнителя или его высоким давлением. По этой причине контроль за монтажом стыков возлагается на инженера.

Сборка и установка фланцевых соединений на стальных трубопроводах

Большинство трубопроводов различного назначения монтируют сваркой, обеспечивающей надежность и долгий срок службы стыков. Но когда по условиям прокладки этот способ неприемлем или в процессе эксплуатации требуется периодическая разборка, используется соединение фланцевое. По надежности и долговечности оно не уступает сварному варианту, а монтируется проще.

![Фланцевое соединение трубопроводов]()

Назначение и область применения

Устанавливать фланцевые соединения можно на трубопроводы диаметром больше 32 мм. Таким способом монтируются разветвленные системы на промышленных и химических предприятиях, в газовой и нефтедобывающей отрасли, распределительные сети ЖКХ. Для прокладки внутридомовых трубопроводов соединение этого вида применяют редко.

Фланцевые стыки нужны для того, чтобы:

- соединять трубы между собой или с оборудованием из разнородных материалов;

- устанавливать запорную и регулирующую арматуру;

- проводить очистку трубопроводов;

- врезать измерительные приборы;

- отсекать участок трубы для ремонта.

Из чего состоит фланцевое соединение

Комплект для одного стыка состоит из двух одинаковых фланцев с центральными отверстиями, соответствующих диаметрам труб, прокладки, набора болтов или шпилек с гайками и шайбами. При необходимости защиты трубопровода от блуждающих токов, на болты надевают изоляционные втулки, а прокладку устанавливают из диэлектрического материала. Если давление в трубопроводе не превышает 2,5 МПа, фланцы стягивают болтами. Шпильки равномерней распределяют усилие затяжки и удобней для работы в неудобных местах. Фланцевые соединения на шпильках применяют при давлении до 4 МПа.

Конструкция фланцевого соединения![Конструкция фланцевого соединения]()

Что такое фланец и какие бывают виды

В большинстве случаев фланцы ― это кольцеобразные пластины из стали, но иногда их делают в виде квадрата или прямоугольника. В центральное большое отверстие вставляют торец трубы, а в равномерно распределенные по внешнему периметру ― болты или шпильки. В перечень разновидностей фланцев включены проходные и заглушки. Первые предназначены для стыковки элементов трубопровода, вторыми закрывают тупики или отсекают ремонтируемые либо заменяемые участки.

Чтобы продукция, сделанная в разных странах, была взаимозаменяемой, разработана унифицированная классификация фланцев. В России это ГОСТ, европейские страны пользуются немецким стандартом DIN, а Америка, Япония и Австралия ANSI/ASME. Однако нередко одинаковые фланцы обозначаются разными символами. Поэтому стандарты переводят с помощью специальных таблиц.

Нормативы по исполнению указаны в ГОСТ 12815-80 цифрами от 1 до 9:

- С соединительным выступом в виде фаски под наклоном 45⁰.

- То же, что 1, но выступ под прямым углом.

- С пазом на внутренней стороне и выступом под углом 45⁰ снаружи.

- С шипом.

- С внутренним кольцевым пазом.

- С фаской под линзовую прокладку (вибровставка) на внутренней стороне.

- Выборка для овальной прокладки.

- С шипом для фторопластовой прокладки.

- То же что 8, но вместо шипа паз.

Виды фланцев![Виды фланцев]()

При монтаже трубопроводов применяют несколько типов фланцев:

При установке фланцевых соединений на стальных трубопроводах их материал должен быть идентичным или близким по составу металлу труб. Это нужно для предотвращения повреждений при изменениях температуры. Фланцы бывают из серого и ковкого чугуна, легированной, углеродистой и нержавеющей стали. Для трубопроводов из иных материалов выпускаются бронзовые, алюминиевые, латунные разновидности. Безнапорные системы из полиэтиленовых труб часто собирают на полипропиленовых фланцах.

Конструктивные особенности фланцев

Выбирая фланцы для трубопровода необходимо учитывать некоторые особенности:

- Условный проход (ДУ) измеряемый в миллиметрах, показывает несовпадение внутреннего диаметра фланца и трубы. Это важно для плоских и вращающихся деталей. Поэтому в их обозначение добавляются индексы А и Б. Буква А указывает диаметр фланца, а Б ― трубы. Для воротникового типа этот параметр не критичен.

- Рядность показывает расстояние в миллиметрах между осями отверстий под болты. Одинаковые по ДУ фланцы, сделанные по типоразмеру ряд 1 или ряд 2, будут отличаться между собой диаметром и количеством отверстий. Если у заказчика нет особых пожеланий, выполняется стандартный ряд 2.

- Условное давление ― это его допустимая величина, при которой соединение работает без протечек и разрушений. Значение параметра зависит от типа фланцевого соединения труб, материала, диаметра, ширины с учетом исполнения состыкованных поверхностей. Необходимо учитывать, что значение давления может быть указано в атм., Па, бар, кгс/см².

- По параметрам рабочей температуры определяется значение допустимого давления, так как оно уменьшается при нагреве. Эту зависимость нужно учитывать для трубопроводов с горячими средами. Степень влияния температуры на давление определяют по таблицам.

Прокладки для фланцевых соединений

Герметичность соединения обеспечивается прокладкой, которую вставляют между фланцами. В зависимости от характеристик среды, температуры и давления ее делают из соответствующих материалов:

- резины, стойкой к продуктам нефтепереработки:

- паронита общего назначения;

- теплостойкой резины;

- асбестового картона;

- паронита, стойкого к маслу и бензину;

- кислото и щелочеустойчивой резины;

- графита;

- фторопласта;

- металла (алюминия, меди);

- металлографита.

Подготовка фланцев для установки

Прежде чем начинать сборку фланцевого соединения необходимо проверить их на отсутствие ржавчины и механических повреждений. Поверхности очищают и обезжиривают. С резьбовой части болтов и гаек убрать заусенцы. Сделать предварительную прогонку резьбы, наворачивая гайки на болты с последующей смазкой. Вырезать и примерить прокладку. Она должна стоять по центру не перекрывая крепежные отверстия. Повторное использование старых прокладок нежелательно, но если иного выхода нет, устанавливают несколько штук бывших в употреблении.

Сборка фланцевого соединения

Чтобы стыки на трубопроводе были надежными, все виды фланцевых соединений собирают в строго определенном порядке. Сначала с небольшим усилием затягивают произвольно выбранный болт, затем диаметрально противоположный. Следующая пара должна отстоять от первой на четверть окружности. Остальные болты затягивают в таком же порядке. Если на фланцах только 4 отверстия затяжка выполняется крестообразно.

Чтобы усилие распределялось равномерно, завершающую часть монтажа проводят инструментами, позволяющими его контролировать:

- гидравлическим натяжным устройством;

- пневматическим гайковертом;

- ручным динамометрическим ключом;

- гидравлическим динамометрическим ключом.

Ручную затяжку доверяют только опытным работникам. В течение первых суток работы из-за вибраций, усадки материала прокладки, изменения температуры прочность соединения снижается до 10%. Поэтому в этот период требуется проведение подтяжки гаек.

Монтаж всех видов фланцевого соединения несложен, однако его проведение разрешается только специально обученным слесарям. При прокладке или ремонте трубопроводов с агрессивными средами или работающих под высоким давлением, ход работы должен контролировать инженер. Сборка безнапорных систем (канализация, полив) может проводиться неквалифицированными работниками.

Читайте также:

- Крепежные изделия принято делить на две основные группы: