Вентиляция в мастерской своими руками

Обновлено: 07.07.2024

Вентиляция в сварочной мастерской.

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Вентиляция в мастерской своими руками: варианты и принципы обустройства системы воздухообмена

Работы, связанные с образованием пыли, выделением ядовитых газов, испарений, требуют обустройства рабочего места и помещения вытяжной системой. В большинстве случаев, вентиляция в мастерской своими руками – это наиболее доступный способ решения проблемы.

Существуют различные варианты построения систем воздухообмена. Мы поможем сориентироваться в их многообразии, рассмотрим особенности построения вентиляции для каждого типа мастерской. Разберем наиболее эффективные и доступные варианты самостоятельной установки.

Виды вентиляционных систем в мастерской

По способу циркуляции воздуха в помещении различают два основных вида вентиляции:

- естественную;

- принудительную.

В первом случае движение воздуха происходит за счет разности температур внутри помещения и снаружи.

А во втором циркуляция обеспечивается вентиляторами, создающими в мастерской избыточное давление или разряжение. Такую вентиляцию также называют механической.

В свою очередь, принудительная бывает следующих типов:

- вытяжная;

- приточная;

- комбинированная.

Вытяжная вентиляция обеспечивает удаление вредных газов, паров, при этом, чистый воздух поступает в мастерскую естественным путем. Приточная, наоборот, создает избыточное давление внутри помещения за счет забора уличного воздуха, а отработанный выдавливается из мастерской наружу через естественные проемы, щели. При необходимости входной поток может нагреваться, очищаться, либо увлажняться.

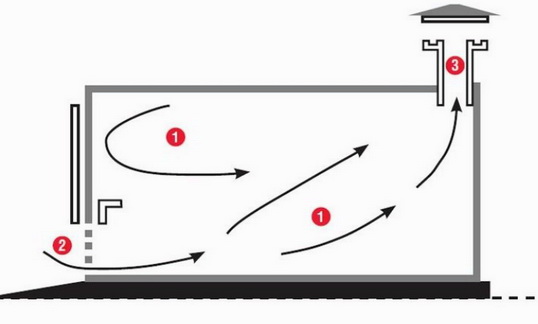

Комбинированная система вентиляции мастерской называется приточно-вытяжной. В зависимости от взаимного расположения каналов подачи и удаления воздуха циркуляция может происходить путем вытеснения или перемешивания.

Если приточные вентиляторы находятся внизу, то холодный воздух поднимаясь вытесняет более теплый. При верхнем расположении входного канала, холодный поток распределяется по помещению, опускаясь вниз, перемешивается с более теплым. Затем отработанный воздух удаляется вытяжным каналом.

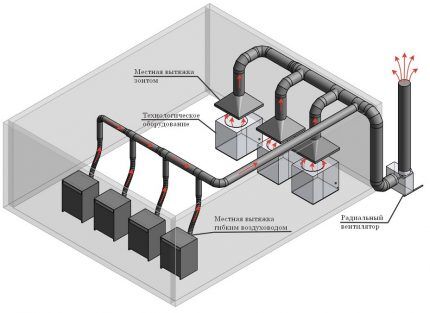

В зависимости от способа организации, вентиляция в мастерской подразделяется на два вида:

- локальную;

- централизованную.

Первая применяется для удаления вредных веществ непосредственно с рабочего места. Ее выгодно использовать для локализации загрязнения, когда единицы оборудования удалены друг от друга по всей площади помещения.

Для маленьких мастерских с более компактным расположением станков целесообразно устанавливать централизованную вытяжку.

Также применяются гибридные варианты вентиляции, когда часть станков подключена к общей системе, а часть имеет локальную фильтрацию. В некоторых случаях принципиально отдают предпочтение только локальным системам, для предотвращения разноса мелкодисперсной пыли и других токсичных веществ по всему помещению мастерской.

Особенности обустройства вентиляции в мастерской

Работа в мастерской связана с наличием в воздухе ядовитых и вредных для здоровья веществ. Проектирование и построение вентиляции в таких помещениях зависит от вида работ и характера вредных факторов.

Рассмотрим основные особенности, влияющие на конфигурацию и параметры вентиляционных систем, для разных типов мастерских.

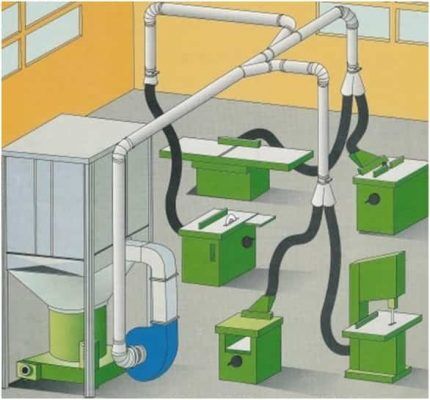

Мелкодисперсная пыль – это основная проблема мастерских занимающихся деревообработкой. Такая взвесь частиц может находиться в воздухе все 24 часа, хотя и не заметна для глаз, но вдыхается легкими. Кроме того, она оседает на всех поверхностях. При любом сквозняке или запуске двигателей станков, инструментов, она снова оказывается в воздухе.

Организация системы пылеудаления (аспирации) усложняется наличием большого количества источников пыли и разных фракций стружки. По этой причине требуется подводить отсасывающие рукава с индивидуальной фильтрацией к каждому станку.

Но, кроме вредного воздействия на дыхание, древесная пыль еще обладает пожаро- и взрывоопасными свойствами. Что предъявляет повышенные требования к системам вентиляции в плане исключения электростатики и заземления конструкций.

Мастерская автосервиса относится к помещениям с повышенным загрязнением воздуха. Постоянное наличие выхлопных газов, окиси углерода и азота, аэрозолей, паров бензина, краски и других технических жидкостей предъявляет особые требования к производительности вентиляционной системы. Мощность приточного и вытяжного блока выбирается с запасом, для обеспечения прокачки всего объема помещения с рекомендованной кратностью 20 – 30.

Кроме того, загрязненный воздух должен проходить фильтрацию и отводиться отдельной от общей вентиляции трубой.

Выделяемые при сварочных и слесарных работах продукты горения электродов, дым, гарь и пыль при резке и обработке металла требуют отвода с помощью локальных вытяжек. Что регламентируется ГОСТ 12.3.003, СП 49.13330, ПОТ Р М 020-2001 [22], СТО 221 НОСТРОЙ 2.10.64-2013 и правила безопасности при производстве строительно-монтажных, газосварочных и электросварочных работ.

Для ручной электросварки их ориентировочная производительность выбирается из расчета обеспечения воздухообмена от 1500 до 4500 тыс. м 3 *ч/кг, деленного на вес электродов, сжигаемых за 1 час.

При полуавтоматической сварке объем увеличивают до 1700 – 2000 тыс. м 3 *ч/кг.

Общая циркуляция воздуха распределяется в соотношении притока к вытяжке 1:3 для верхнего яруса, и 2:3 – для нижнего.

Особенность вентиляции кузнечной мастерской – необходимость отвода избыточного тепла, ядовитых газов. Для этого используют локальные отсосы над печами и естественную вентиляцию.

При расчете производительности систем вентиляции для всех типов мастерских по рекомендованной кратности, необходимо учитывать потери тепла в холодное время года. Выбор максимальных параметров будет гарантировать быстрое удаление вредных веществ, но в то же время, потребует затрат на подогрев приточного воздуха. Если рекуперация тепла не предусматривается, лучше остановить выбор на нижних допустимых пределах кратности.

Варианты построения вентиляции в мастерской

В поиске оптимальных способов построения вентиляции для собственной мастерской, приходится пересматривать множество возможных вариантов, прежде чем будет найден наиболее подходящий.

Чтобы облегчить этот поиск, рассмотрим, в качестве примера, наиболее удачные, на наш взгляд, решения по самостоятельному обустройству вентиляции в мастерской.

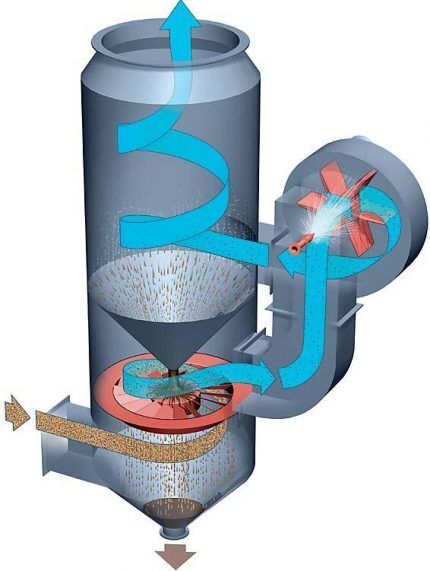

Для реализации этого проекта использовались: бывший в употреблении центробежный вентилятор «улитка» с электродвигателем 2, 2 кВт, бочка на 40 – 50 литров с горловиной соответствующей входному отверстию «улитки», канализационные пластиковые трубы 110 мм.

Несколько слов о материале воздуховодов. Использование пластиковых канализационных труб для вентиляции – достаточно популярный вариант, в первую очередь, за счет цены. Они в несколько раз дешевле пластиковых и стальных воздуховодов для вентиляции.

Но у канализационных труб есть и свои недостатки:

- их нельзя использовать в местах где температура может превышать +60 градусов;

- у них нет антистатического покрытия, поэтому их не желательно применять для систем стружко- и пылеудаления;

- их диаметры не соответствуют стандартам вентиляционных систем, из-за чего возникают сложности сопряжения с другим оборудованием.

Несмотря на эти недостатки, в большинстве случаев, канализационные трубы с успехом применяются в качестве воздуховодов. Не стал исключением и рассматриваемый вариант устройства вентиляционной системы из подручных материалов.

В этом проекте все основные узлы вытяжки для слесарной мастерской изготавливались своими руками. Опишем кратко этапы проделанной работы.

Так, вначале был произведен капитальный ремонт и доработка центробежного вентилятора. Доработка касалась входного патрубка. Точнее, из-за его отсутствия пришлось изготавливать новый из небольшой герметичной бочки, объем которой позволил бы набирать вентилятору необходимую скорость вихревого потока.

В бочке было проделано боковое отверстие и вклеен отрезок пластиковой трубы с учетом аэродинамики, чтобы входной поток шел по внутренней окружности бочки. Затем под потолком был смонтирован воздуховод из пластиковых труб по центру вдоль всей мастерской.

Центробежный вентилятор создает в бочке мощный вихревой поток обеспечивающий быструю прокачку воздуха по всей системе. Сила его настолько велика, что удерживает пильный диск болгарки на самом удаленном приточном отверстии.

Параметры вытяжной системы получились следующие:

- мощность двигателя 2, 2 кВт;

- скорость вентилятора 2800 об/мин;

- производительность 1000 м 3 /ч – 1500 м 3 /ч;

- время вытяжки всего объема воздуха из мастерской 5 – 10 минут.

Вся система имеет 6 приточных отверстий закрываемых самодельными регулируемыми заглушками. Они изготовлены из штатных пластиковых с вырезанными прорезями в крышке, и такими же прорезями в подвижной металлической пластине, закрепленных на одной оси. При их взаимном вращении происходит регулировка притока воздуха.

Так как фабричные системы пылеудаления стоят достаточно дорого, широкое распространение получили самодельные пылеуловители на основе воздушных фильтров от крупных грузовиков типа КамАЗ, тракторов или комбайнов.

Дополнив такой фильтр вентилятором получают неплохой очиститель воздуха, который занимает минимум места и легко переносится в любую часть мастерской.

Производительность такой системы регулируется подбором мощности вентилятора. Подобные фильтры способны очищать объем воздуха от 500 до 1000 м 3 в час, в зависимости от типа. К ним можно подсоединять вентиляторы производительностью до 300 – 400 м 3 /ч.

Собрать очиститель воздуха довольно просто. Для этого нужно вырезать фланец, закрепить на оси шпильку на длину фильтра. Далее приклеить к фланцу вентилятор и прикрутить всю конструкцию к фильтру.

Благодаря простоте изготовления и дешевизне, таких фильтров можно сделать несколько и значительно улучшить воздух во всей мастерской.

Основную роль в предлагаемой системе пылеудаления играет фабричный стружкоотсос фирмы JET. Стоимость такого оборудования, в зависимости от параметров, составляет 15 – 40 тыс. руб. Большинство моделей имеют матерчатый пылесборник и мешок для стружки.

Для этого варианта была выбрана наилучшая модель JET DC-1200CK с бумажным фильтрующим элементом в виде съемного барабана. Он оборудован ручным приспособлением для внутренней очистки, что позволяет удалять основную пыль без снятия фильтра.

Вентиляционные трубы выбирались по максимальному обеспечению защиты от электростатики и наименьшему сопротивлению воздушному потоку. Наилучшим образом этим требованиям соответствуют витые трубы из оцинкованной стали.

При их монтаже мультиметром проверялась надежность электрического контакта в узлах соединения. При необходимости контакт усиливался двумя саморезами с противоположных сторон. Весь трубопровод заземлялся. Кроме этого, места соединений обматывались алюминиевым скотчем для герметичности.

Работа в мастерской организована таким образом, что все верстаки и станки могут передвигаться на колесиках в центр помещения и подключаться к вытяжной гофре по мере использования. Благодаря этому в мастерской сохраняется практически идеальная чистота и отсутствие пылиКроме аспирации воздухообмен в столярной мастерской обеспечивается приточно-вытяжной вентиляцией.

Выводы и полезное видео по теме

Один из вариантов вытяжки в мастерской:

Где лучше размещать стружкоотсос? Подробнее об этом в следующем ролике:

Вариант обустройства мобильной вытяжки для мастерской:

Рассмотренные выше варианты не охватывают всего множества способов самостоятельного построения вентиляции в мастерской. Но, как минимум, помогут выбрать нужное направление реализации собственного проекта и избежать долгого пути проб и ошибок. Практика показывает, что вентиляционную систему достаточной производительности для мастерской вполне можно сконструировать и установить собственными руками.

Как сделать копеечную активную вентиляцию в гараже или мастерской

В закрытой мастерской или гараже можно угореть от дыма при работе сваркой или болгаркой. Для его отвода из помещения нужна мощная вытяжная вентиляция. Ее можно собрать из канализационных труб и канального вентилятора.

Материалы:

-

канальный вентилятор 100 мм;

Процесс сборки вентиляции

В стене под потолком проделывается отверстие под диаметр трубы. В него заводится короткая канализационная труба и снаружи соединяется с коленом. К колену присоединяется вертикальная труба и закрывается козырьком от осадков. Чем выше она получится, тем лучше будет выходить воздух с дымом естественным способом без включения вентилятора.

Трубы крепятся к стенам и потолку с помощью хомутов.

Изнутри в короткую трубу вставляется канальный вентилятор 100 мм. Можно использовать и 125 мм, но тогда потребуется переходник.

Вентилятор в трубе закрепляется с помощью резинового уплотнителя или же саморезом. На него подается питание через клавишный выключатель.

К трубе с вентилятором присоединяется длинная труба. Ее нужно подвести к рабочему месту. Она просверливается большим сверлом в несколько рядов. Ее край закрывается заглушкой.

При включении вентилятора забор воздуха будет осуществляться равномерно по всей длине трубы через отверстия. Такое решение компактней и дешевле установки вытяжного зонта, который в мастерской обычно мешает нормально работать.

Смотрите видео

Как сделать радиальный вентилятор для вытяжки мастерской из фанеры и двигателя стиралки

Очистка воздуха в столярной мастерской или небольшом цеху по обработке камня промышленными системами аспирации требует немалых вложений. Для крохотного производства, гаража и домашней мастерской вентиляцию можно сделать за пару часов, потратив пару десятков долларов. Практически все материалы и инструменты найдутся на полках у большинства столяров.

Что понадобится

- электродвигатель от стиральной машины: мощностью – 600 Вт с конденсатором, с частотой вращения вала – 1600 об/мин;

- четыре листа фанеры с габаритами 400×400 мм толщиной 19 мм;

- пара листов фанеры с размерами 300×300 мм толщиной

- болгарка (УШМ) с наждачным шлифовальным кругом зернистостью 80-100 грит;

- карандаш, линейка и циркуль;

- ножницы для резки листового металла;

- дрель или шуруповерт со свёрлами по металлу и битой под саморезы;

- ручной фрезерный станок по дереву, желательно встроенный в стол;

- прямая пазовая фреза;

- шлифовальная шкурка;

- деревянный или резиновый молоток (киянка);

- столярный клей и струбцины;

- циркулярная пила.

Процесс изготовления вытяжного вентилятора из доступных материалов

Вал двигателя освобождается от гаек, шкивов, заглушек, фланцев и прочих приспособлений. Из фанеры размерами 400×400 мм при помощи ручного фрезера по дереву с применением универсального фрезерного стола вырезается круг диаметром 250 мм.

Внутри делается отверстие диаметром, равным диаметру крыльчатки двигателя (50 мм).

Из обрезков вырезается круг диаметром на 1-2 мм меньше отверстия, чтобы свободно в него входил.

Сверлятся отверстия для крепления электродвигателя, затем – насверливаются зенкером или толстым сверлом на пару миллиметров, чтобы спрятать шапки болтов. Мотор привинчивается к фанере.

К кругу приклеивается цилиндр поменьше такой высоты, чтобы они вместе закрывали вал мотора.

Внутри сверлится отверстие по диаметру равное толщине вала. Конструкция аккуратно напрессовывается на вал через деревянную проставку, чтобы не расколоть, не повредить.

Из остатков фанеры и второго листа вырезаются две одинаковые «гитары» – будущий корпус воздухоочистителя.

Из тонких листов фанеры вырезается два круга диаметром чуть меньше, чем прежде – около 230 мм.

На одном из них фрезеруются глухие радиальные пазы фрезой 6 мм глубиной 3-5 мм. В данном случае 8 штук.

Получится турбина, аналогичная используемой в пылесосе.

При помощи ручной или стационарной циркулярной пилы из тонкой фанеры нарезаются прямоугольники. Их длина превышает длину пазов на пару миллиметров, ширина – 58 мм.

Рёбра между боковыми гранями, которыми детали вставляются в пазы, шлифуются под наклоном. Эти спуски упростит установку лопастей в пазы. При шлифовке нужно следить, чтобы пальцы не оказались под наждачной шкуркой. Пазы смазываются столярным клеем, в них впрессовываются все детали.

Второй круг кладётся соосно нижнему, и конструкция придавливается грузом для склейки.

После высыхания внутри основы турбины высверливается воздухозаборник радиусом 43 мм. В центре второго круга диаметром 230 мм коронкой высверливается отверстие диаметром, равным толщине меньшего цилиндра на валу двигателя.

Конструкция надевается на двигатель и привинчивается шурупами через заранее засверленные отверстия.

Мотор запускается, и фанера выравнивается при помощи наждачной шкурки или болгарки с ней в качестве насадки с соблюдением мер предосторожности. Верхний круг приклеивается к лопастям. Конструкция закрепляется при помощи струбцин. К ней приспосабливается УШМ с наждачным кругом либо шлифмашинка.

Если лопасти сильно выпираются за пределы кругов, их нужно аккуратно обрезать ручной пилой с запасом в пару миллиметров.

Мотор запускается вместе со шифровальным инструментом для выравнивания кромок и центрирования турбины для минимизации вибраций.

То же делается для выравнивания верхней поверхности. В верхней «гитаре» проделывается отверстие, равное диаметру круга с электромотором, чтобы тот плотно входил. В нижней «гитаре» вырезается воздухозаборник радиусом 43 мм.

От куска листовой стали отрезается полоса высотой 110 мм, равная по длине окружности «гитары» с запасом.

По ширине загибается на показанную длину.

На расстоянии 10-15 мм от края по длине листа кернятся места завинчивания саморезов через каждые 40-50 мм.

Они проектируются на противоположный край полоски при помощи угольника или его аналога. Во избежание щелей по периметру соприкосновения металла с фанерой клеится малярный скотч. Металл привинчивается к нижней части основания.

С нижней стороны крышки сверлится 4 отверстия диаметром 5-6 мм на расстоянии

7-8 мм от края, в них вкручиваются болты М5 либо М6. При помощи деревяшек высотой 81 мм крышка устанавливается на место.

Затем – привинчивается саморезами по металлу. Лишний металл отрезается.

На место вставляется блок с двигателем. На болты надеваются шайбы и навинчиваются барашки для фиксации блока внутри устройства. Конструкцию можно тестировать. После успешного старта – подключать к воздуховоду для отвода грязного воздуха и инструменту через переходники.

Не стоит волноваться, если устройство придётся пару раз разобрать для наклейки второго слоя уплотнителя между фанерой и металлом, дополнительной шлифовки для устранения вибрации. Для двигателя желательно сделать защитный кожух из дерева или листовой стали, а его контакты изолировать до проведения первого запуска.

Смотрите видео

Обустройство паяльной вытяжки и вентиляции в мастерской

Всем привет, решил показать вам, как я обустроил систему вентиляции в своей небольшой мастерской, а также сделал вытяжку для пайки. Паять приходится в больших объемах, порой целыми днями, флюсы используются вредные для здоровья, с содержанием цинка, кислоты, спирта и прочей гадости, от которой можно выплюнуть легкие, не считая паров свинца.

Вытяжку собрал из практически готовых сантехнических деталей, работает все отлично!

Некоторые технические характеристики:

Дымоуловитель

Дымоуловитель имеет размеры 37Х37 см, расположен в 29 см от стола (расстояние выбрал еще до тестирования, просто чтоб уловитель мне не мешал).

Уловитель втягивает вокруг себя дым на расстоянии еще 20 см, это уверенное расстояние от уровня стола. То есть, площадь всасывания получается 57Х57 см, это зона уверенного всасывания с уровня стола!

Вентилятор и труба

Вентилятор стоит на 25Вт под 150-ю трубу, не скажу, что он супер-пупер мощный, но он мне в самый раз! С таким вентилятором я вряд ли буду мерзнуть зимой, а тягу он создает отличную.

Трубы используются обычные канализационные, вентилятор стоит на конце трубы, трубу вывел на чердак, он у меня вентилируемый. Не проблема вывести с чердака трубу за пределы крыши, но мне пока это незачем. Длина трубы от дымоуловителя до вентилятора около 2 метров.

Функция вентиляции помещения

Так как в мастерской будут проводиться покрасочные работы, да и в целом полезной высосать все, что находится под потолком, я сделал отвод с заслонкой. При открытии заслонки всос идет из под потолка, а также он все еще работает и на паяльной вытяжке. С открытой заслонкой зона уверенного всасывания уменьшается с 20 до 13 см, что тоже немало, я думал, что оно и вовсе перестанет всасывать в таком случае.

Заслонку на уловителе не ставил пока, может она и не понадобится, поглядим до зимы, а может естественная вентиляция и не будет столь сильной.

Подсветка

Установил в дымоуловитель лампочку, получился отличный светильник, в глаза не светит.

Материалы и инструменты, которые я использовал:

Список материалов:

- канализационная труба 110;

- тройник для трубы 110;

- вентилятор под 150-ю трубу на 25Вт (можно и другой, с подобной производительностью);

- «редуктор» для стыковки пропеллера со 110 трубой;

- угол 90 для трубы;

- листовая сталь от холодильника (для дымоуловителя);

- для заслонки (фанера, петля, проволока, леска, саморезы);

- кабель, включатели (2), патрон и лампочка.

Список инструментов:

- дрель-шуруповерт;

- рулетка, маркер;

- клеевой пистолет;

- грунт по металлу или краска;

- самосверлящие саморезы и саморезы по дереву;

- болгарка.

Процесс изготовления самоделки:

Шаг первый. Установка перехода на вентилятор

Корпус вентилятора заточен под трубу 150 мм, под него нужно купить переход, он называется «редуктором», нашел в строительном магазине. Редуктор вклеил в корпус пропеллера на горячий клей, для герметичности.

Лишнее от редуктора отрезаем, вставляем в отверстие угол 90 градусов для канализационной трубы и также все проклеиваем горячим клеем. Изнутри в зазор проложил кусок толстого провода и все сверху залил клеем, герметично и не оторвешь.

Хотя я не знаю, может труба просто надевается на редуктор обратной стороной, не помню почему, но сделал как есть.

Шаг второй. Заслонка

На патрубок, который находится под потолком, сделал заслонку из фанеры, сперва думал ее расположить внутри, как у карбюратора, но решил не заморачиваться и прикрутил ее на петлю саморезами. Фанерку пропитал мебельным маслом, на заслонку можно поставить пружинку, магнит, но пружинки у меня не нашлось, обошелся грузиком. На заслонке расположил кольцо из медной проволоки, сюда будет привязываться леска, за которую заслонка будет открываться.

Шаг третий. Пробиваем потолок

В потолке просверлил отверстие под 110-ю трубу. Потолок подшит толстой доской из какой-то вязкой породы древесины. Насверлил отверстий сверлом 10 мм и потом заточенной арматуриной выламывал куски дерева поперек волокон. В завершении подровнял отверстие стамеской.

После установки трубы останется замазать щели между трубой, а также потолок мне придется утеплять, но это уже другая история.

Шаг четвертый. Дымоуловитель

Делаем дымоуловитель, использовал металл от холодильника. Вырезал квадрат размерами 50Х50 см, потом отступил от краев по 10 см и согнул коробочку, как на фото. Гнется все вручную, можно простучать киянкой.

Скрутил задние куски самосверлящими саморезами и затем разогнул края на глаз, чтобы получился своего рода купол. Все окончательно скрутил и обрезал лишние «клыки».

Прикрутив уловитель к стене саморезами, поставил трубу и нарисовал место для отверстия. Отверстие вырезал болгаркой, получился минимальны зазор.

В завершении тщательно обработал края металла болгаркой, и все покрыл цинковой грунтовкой по металлу. По идее, такая грунтовка будет защищать металл от пагубного воздействия паров флюса. Вот и все, уловитель можно ставить на свое место, прикрутил четырьмя саморезами по 5 см.

Шаг пятый. Подсветка

Просто грешно было не сделать подсветку, взял патрон с лампочкой, включил и экспериментальным путем нашел оптимальное место установки. Свет отражается хорошо, зона работы отлично подсвечена, поставил отдельный включатель, пропеллер включается также отдельным включателем, если вдруг нужна будет просто подсветка без паяльных работ.

Шаг шестой. Система управления заслонкой

Прикрутил петли для лески, а также сделал крюк. Заслонка открывается леской, фиксируется крючком. Закрывается заслонка под весом грузика (корпус от моторчика), в будущем, если попадется, поставлю туда пружинку, но пойдет и так.

Смотрите испытания на видео!

Как сделать вентиляцию в гараже, в мастерской, быстро и дешево

Простейшая вентиляция для гаража

Любая вентиляционная система имеет вход и выход для движения воздуха. Поэтому гараж или мастерскую придется оборудовать приточным отверстием и вытяжной трубой.

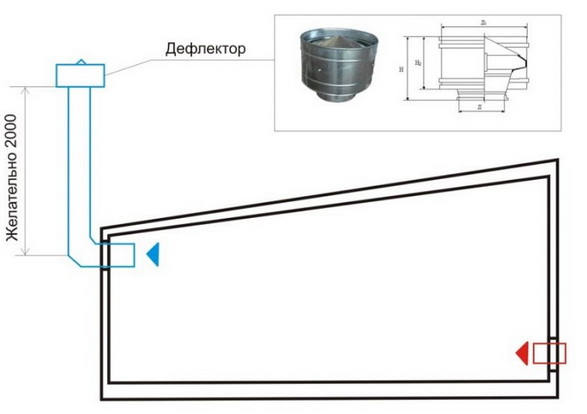

- Приточное отверстие в стене, в которой находятся гаражные ворота. Располагается в нижнем углу, в 0,5 метрах от почвы, чтобы не заносилось снегом. Перекрывается мелкой металлической сеткой, препятствием грызунам и насекомым, изнутри снабжается дверцей, жалюзи, для регулировки количества воздухообмена.

- Вытяжное оборудуется в противоположной стене от гаражных ворот в верхнем углу или сквозь крышу. Для обеспечения нормируемой тяги оборудуется вертикальной трубой (трубой с коленом) диаметром от 100 мм высотой не менее 1,5 метра от уровня установки. Сверху труба защищается от осадков зонтом, дефлектором. Наружная часть трубы теплоизолируется.

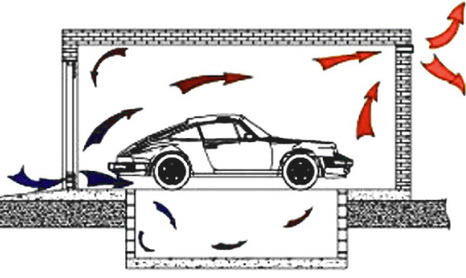

Как проветривать яму в гараже

В существующих гаражах в ямах выделяется наибольшее количество влаги из грунта, так как гидроизоляция, как правило, отсутствует. Эта влажность как раз попадает на днище автомобиля… Если не проветриваемая яма перекрывается еще и щитами (что обычно и происходит) в ней нарушается естественный воздухообмен, и кроме влажности может произойти накопление опасных газов тяжелее воздуха, а также расслаивание воздуха и осаждение углекислого газа… нужно помнить об этом.

Можно завести в нее патрубок 110 мм, подающий свежую струю воздуха от стены. Но для этого придется применять колена, рыть канаву под ее укладку…

Чаще пользуются естественным воздухообменом в яме от струи воздуха, идущей через гараж от притока на вытяжку. Более холодный воздух снаружи стремится вниз и будет омывать яму. Перекрывающие щиты для обеспечения вентиляции кладут в разбежку, оставляют в перекрытии ямы окна.

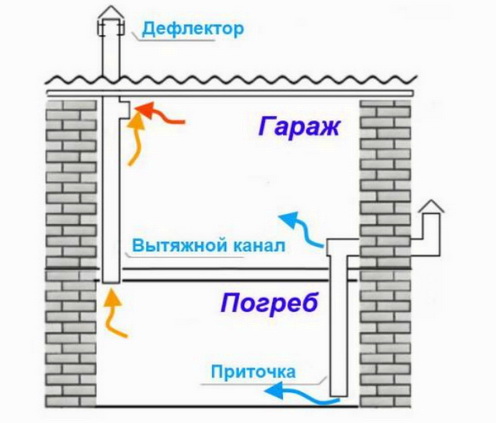

Особенность проветривания погреба в гараже

Не редко в гаражах обустраивают еще и погреб для хранения продуктов. В таком случае в этот погреб нужно обязательно организовать отдельную подачу свежего воздуха с улицы, и движение воздуха по направлению «из погреба – на общую вытяжку», чтобы пары бензина и масел не попадали в погреб.

- Приточный патрубок диаметром от 100 мм, от стены, через перекрытие погреба к его полу, оборудованный сеткой от грызунов и регулятором количества воздуха.

- Вытяжное отверстие в перекрытии погреба, в его люке, или в смотровую канаву, как вариант возможно сделать отвод от вытяжной трубы непосредственно в погреб, хоть и не обязательно.

Как обеспечить нормативный воздухообмен, какая вентиляция по нормативам

Размеры отверстий, патрубков для гаражной вентиляции

Летом естественная тяга обычно небольшая, в подающих и вытяжных отверстиях развивается скорость воздуха не более 1 м/с. Увеличению мешает аэродинамическое сопротивление. Но зимой тяга бывает значительной, со скоростями до 5 м/с, поэтому пользуются закрытием заслонок.

Следовательно, подойдут два вытяжных патрубка по 110 мм стандартной канализационной трубы…

Но мелкая решетка на подаче уменьшает реальную площадь сечения в 2 раза, поэтому нам понадобится оборудовать зарешеченное отверстие площадью порядка 0,1 м кв. Это многовато, целесообразней делать 2 шт., по 150х300 мм.

Как делают вентиляцию в гараже на практике

Часто в гаражах устанавливают печи для обогрева, которые и играют роль вытяжки. Их труба обычно диаметром 110 – 200 мм, является отличной вытяжкой, даже летом развивающей скорость естественной тяги более 1 м/с и не закрывается сеткой. Забор воздуха ведется у пола, через поддувало, которое должно быть открытым.

Этот воздухоприток дополняется приточным патрубком 110 мм в подвал, чтобы не накапливать там газы и сырость.

Таким образом достигается суммарный нормативный воздухообмен или не слишком меньший от него. На практике, подобной вентиляции достаточно, чтобы влажность не повышалась, «было сухо и свежо».

Гаражи-мастерские, где ведутся круглогодично лакокрасочные, сварочные работы, оборудуются вентиляторными вытяжками, и воздухоприточными клапанами, по нормам предприятий…

Принудительная вентиляция в гаражной мастерской

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Очистка воздуха в мастерской. Научные эксперименты, или, как не надо делать ради праздного любопытства.

С ноября месяца 2017 года получаю удавольствие от работы в своей мастерской, организованной в гараже. Попутно пытаюсь зарабатывать деньги. В принципе худо - бедно получается. И вот, в один прекрасный момент встал очень остро вопрос, о чистоте воздуха в помещении. К сожалению, когда получается ну очень уж много погонных метров резки отверстия в вентиляции начинают забиваться в следствии чего дым начинает поступать в помещение.

Выглядит это примерно вот так:

Если внимательно присмотреться, то чёрные наросты на отверстиях - это и есть копать от фанеры. Она к слову достаточно твёрдая для того, что бы смахнуть кисточкой, но отлично стирается тряпкой. Подобная картина очень часто наблюдается у меня после 80-100 погонных метров реза лазером.

А это собственно сам станок, на котором я "рукоблудствую" :-)

В общем то вернёмся к проблеме насущной, а именно к дымовой завесе, которая у меня переодически создаётся.

Открытие двери на улицу, как правило, только усугубляет ситуацию и весь дым из станка начинает валить в помещение. Наверняка найдутся те, кто скажут: "Ну и крендель, а приостоновить работу, почистить вентиляционные отверстия и продолжить не? Нельзя?" или "Да чего там думать то? ну сделай отверстия побольше или вообще сделай одно большое дупло, да и все дела!" На такие советы есть простой ответ. Делать так нельзя по одной простой причине, а именно: мелкие детали выпадающие при резке неизбежно попадут в вентиляцию и либо попадут в крыльчатку вытяжки, либо застрянут где нибудь в гофре и рано или поздно их там наберётся такое количество, что придётся разбирать всю систему вентиляции, а лезти туда ой как не хочется.

Единственным удобным для меня вариантом, как я посчитал, это купить какой либо воздушный фильтр. Прогуглив наверное около 3-х дней и вникнув немного в тему фильтрации воздуха в помещении я таки сделал свой выбор и заказал со всем известного китайского сайта фильтр не менее известной марки производящей технику в основном для внутреннего рынка Китая.

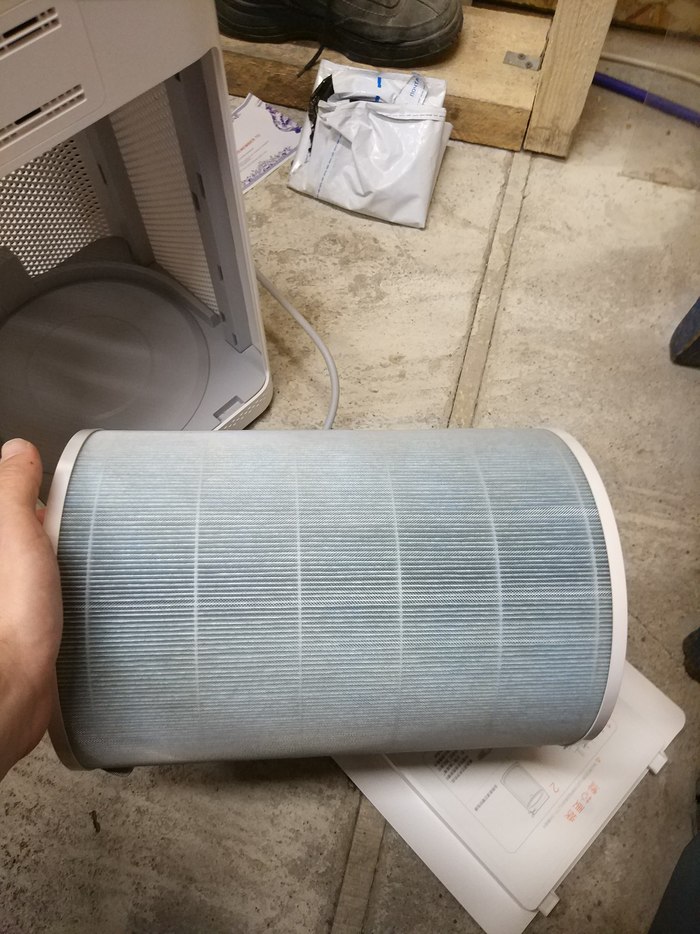

Собственно вот и он :-) Кто это такой, я думаю коментарии излишни.

И так почему выбор пал именно на этот фильтр? Давайте разберёмся по пунктам:

1) Я уже пользуюсь техникой данного бренда, в частности телефоном и он мне очень нравится по всем своим характеристикам и функционалу.

2) Разумеется сочетание цена - качество. На мой взгляд в ценовой категории до 15000 мало вероятно, что ему найдутся достойные конкуренты по таким пунктам, как наличие расходников, простота в эксплуатации, широкий спектр автоматических функций ну и т.д.

3) Его сравнительно небольшие габариты.

4) Андроид приложение, с помощью которого при наличии стационарной точки доступа рядом с фильтром (к которой он несомненно подключится сам) можно рулить фильтром откуда угодно (система умный дом однако) ну и посмотреть, насколько плохо фильтру и каково качество воздуха в помещении.

Достаточно долго я сомневался, стоит ли он своих денег и таки решил махнуть на всё рукой и купить его. Через неделю он таки ко мне приехал.

Поставил я значится его в мастерской. включил в розетку. К слову не стал подключать его к прилажению на телефоне по двум причинам. Во первых в мастерской у меня нет стационарной точки доступа WI-FI, ну а во вторых, не шибко то интересны цифорки, которые он там покажет. важен результат. Начать тестирование девайса было решено с малого. А покурим ка рядом с ним. Докурил я сигаретку, а фильр то как то не очень то и шустро реагирует. Начал чуть быстрее крутить вентиляторами. Ну думаю ладно. Устроим тебе сейчас настоящий стресс тест. Нет, не так СТРЕСС ТЕСТ. Во!

И так. "Поехали!" - сказал гагарин. Мы имеем файл, в котором 35 погонных метров реза, лазерный станок, отключенную добравольно принудительно вентиляцию и собственно виновника торжества фильтр! Ну и разумеется меня в аптечной повязке, которая кстати никак меня не спасла от удушливого запаха гари и дыма.

Ну в общем то начнём. Включили фильтр в розетку, поставили в режим "auto" что бы проверить, на сколько он хорошо определяет степень загрязнённости воздуха ну и собственно запускаем станок! После того, как было вырезано примерно 10 метров, я очень сильно пожалел о том, что у меня нет нормального респиратора и хотя бы плавательных очков. Запашище был такой, что хоть стой, хоть падай, глаза резало, жуть, дым в мастерской (обычный гараж 6х3х2.5) стоял такой, что я думаю можно было повешать штук с десяток топоров. Ребята, никогда, повторяю, никогда не пытайтесь проводлить подобные эксперементы, если у Вас нет должных средств защиты или хотя бы верного товарища, который в случае чего вытащит ха шиворот из любого ада!

Кстати фильтр отработал на ура, как только дым из станка повалил, он сразу переключился на более шустрый режим и по мере наполнения помещения дымом самостоятельно достаточно шустро ими (режимами офильтрации) всеми рулил. Я же в свою очередь сдав позиции ретировался на улицу и просто стал ждать, когда же он справится.

Данное фото было сделано через 2 минуты после того, как я остановил станок и вышел на улицу и примерно через 5 минут после того, как фильтр включился на максимальную мощность.

К сожалению фото не передаёт всю масштабность трындеца, который виден глазу, но скажу вам так. парочку топоров там повесить точно можно, дышать, не возможно. Пока отдышался, достал телефон и сфотографировал фильтр пахал на полную мощность уже минут 5-6. Для точности проводимого эксперимента я закрыл дверь в мастерскую и закрыл все вентиляционные отверстия. Спустя 5 минут заглянул снова. и увидел достаточно интересный резултат, которого я ну никак не ожидал от этого домашнего филоьтра.

Я зашол в помещение. Переставил фильтр в место, где дыма было больше чем во всём остальном помещении и после этого уже сообразил, что надо сделать фото. В мастерской дым уже не разедал глаза, и даже можно было в принципе дышать не выплёвывая лёгкие на бетонный пол, но тем не менее, в помещении находиться я бы сказал не комфортно. После этого я снова закрыл дверь и решил подождать ещё 5 минут.

Тик-так, тик-так. открываем дверь и.

Дыма практически нет. Снова сначала переставил фильтр и потом сделал фото :-) В помещении вполне себе комфортно и в нём можно спокойно находиться. практически отсутствовал запах дыма. Ещё через 10 минут в помещении не осталось ни следа дыма и гари, запах полностью исчез и помещение пришло в норму. И того за полных 20 минут работы фильтра на максимальной мощности мы отфильтровали помещение в котором было 45 кубометров воздуха не пригодного для дыхания получив по моим ощущениям чистый воздух. Разницы в лёгкости дыхания на улице и в помещении никакой не заметил из чего сделал вывод, фильтр вполне себе справляется с поставленной задачей. А что у нас там с фильтром?

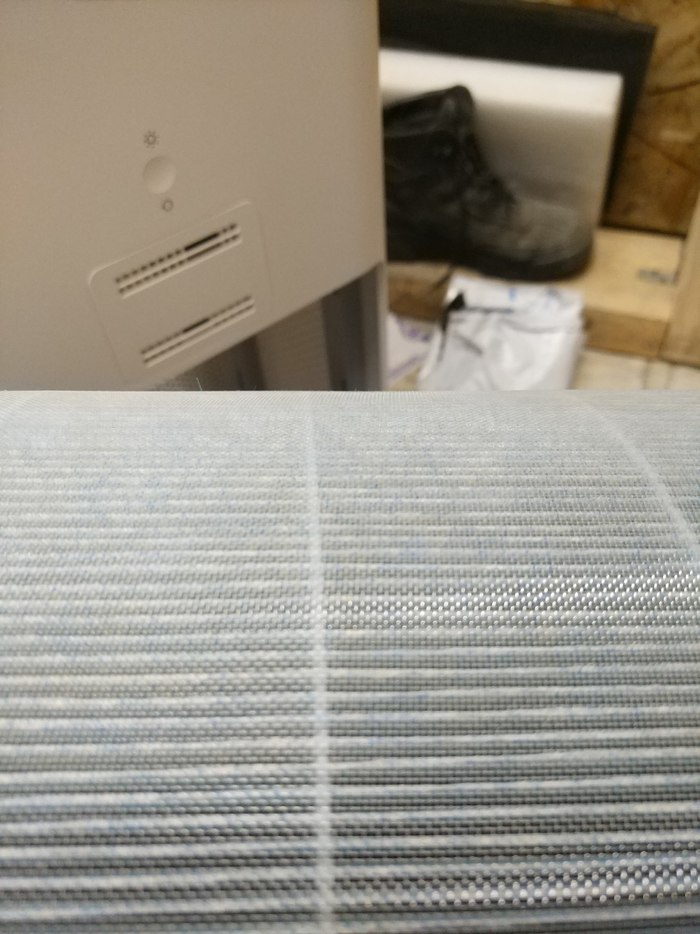

Я ожидал что фильр как минимум поменяет цвет, но нет, изменения в цвете совсем не значительные. на камеру практически не отличимые.

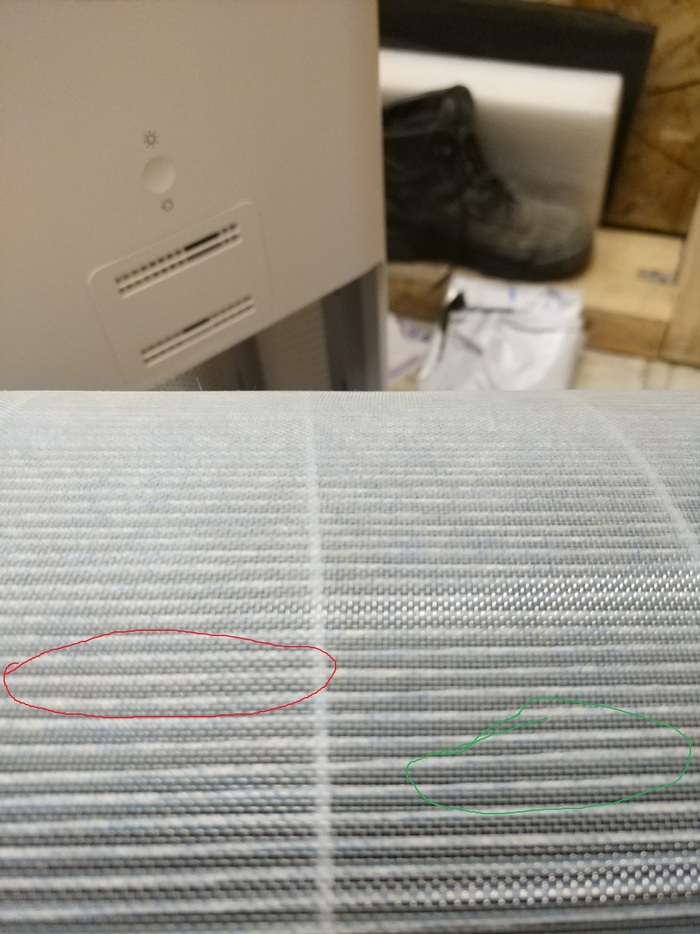

Красненьким я попытался выделить пятно гари, которая осела на фильтре (подобных пятен, если присмотреться в верхней части фильтра достаточно много), зелёненьким обозначил место, где фильтр чист от нагара из чего следует закономерный вывод о том, что всё таки верхняя часть фильтра будет загрязняться ощутимо быстрее чем нижняя, что в принципе логично.

И так, подвожу итог эксперимента. На случай внештатной остановки вентиляции в мастерской этот фильтр конечно меня не спасёт от отключения и остановки всего и вся, и выбегания на улицу, но при штатной работе вентиляции это серьёзное подспорье, как факт, в воздухе будет намного меньше пыли, так же мощный поток воздуха гарантирует нормальную циркуляцию внутри помещения и перемешивания зимой тёплого и холодного воздуха, на технике будет оседать гораздо меньше пыли и гари после лазерной резки и шлифовки фанеры. Как показала практика фильтр отлично справляется с запахом гари, табака и отлично устраняет запах после резки акрила и оргстекла. С уверенностью могу сказать, что деньги потраченные на девайс оправданы. Так же производитель заверяет, что фильтр способен облегчить жизнь аллергикам. К сожалению это я оценить пока не могу, хоть и являюсь аллергиком. Что бы оценить, справляется ли фильтр с возбудителями аллергии будем ждать августа месяца, когда цветёт полынь и лебеда.

У меня всё, спасибо за внимание. Я буду очень рад, если мой пост кому то пригодится и облегчит жизнь. Если есть вопросы с удовольствием отвечу на Ваши вопросы в коментариях.

Читайте также: