Для получения портландцемента могут быть использованы отходы разных отраслей

Обновлено: 07.07.2024

2. Сырьевые материалы для производства портландцемента. Использование отходов других производств.

Основными сырьевыми материалами для производства цементного клинкера являются карбонатные (мел, известняк, мергель и др.), алюмосиликатные (глина, шлаки, зола ТЭС и др.) и железосодержащие (огарки, шлак) компоненты.

Карбонатные породы. Из них в цементной промышленности используют известняк, мел, известняк-ракушечник, мрамор, известковый туф и др. Эти породы состоят в основном из углекислого кальция СаСО3. Чаще применяют известняки и мел, осадочное происхождение которых обусловливает разнообразие химического состава и физических свойств. Качество карбонатных пород зависит от структуры, количества примесей, равномерности распределения их в массе сырья. Плотность известняков составляет 2000—2800 кг/м 3 , мела—1600—2400 кг/м 3 , влажность известняков —3— 10 %, мела—15—25 %, прочность на сжатие известняков— до 100 МПа, мела — 0,5—15 МПа. Для производства портландцемента пригодны карбонатные породы при содержании 40—43,5 % СаО, 3,2—3,7 % MgO. Желательно, чтобы сумма Na2O и К2О не превышала 1 %, а содержание SО3 — 1,5—1,7 %. Более благоприятны породы с постоянным химическим составом и однородной мелкокристаллической структурой. Наиболее реакционноспособны мел и мелкокристаллические известняки. Полезны примеси тонкодисперсного глинистого вещества и аморфного кремнезема при равномерном распределении их в карбонатной породе. Включения же значительных количеств доломитов, имеющих низкую реакционную способность, нежелательны. В зависимости от качества сырья меняются температура обжига, производительность печи и свойства продукта. Мраморовидные известняки повышенной плотности обжигаются труднее, чем известняки обычные. Особым видом карбонатного сырья является мергель — осадочного происхождения переходная горная порода от известняков к глинам. Мергель представляет собой природную тонкодисперсную, равномерную смесь глинисто-песчаных веществ (20—50 %) и мельчайших частиц углекислого кальция (80—50 %). В зависимости от содержания СаСОз и глинисто-песчаного вещества мергели подразделяют на песчаные, глинистые и известковые. Наиболее ценное сырье — известковый мергель, содержащий 75—80 % СаСО3 и 20—25 % глины. По химическому составу он близок к готовой портландцементной сырьевой смеси, и его использование упрощает технологию производства портландцемента. Такие мергели, в которых содержание СаСО3 соответствует составу портландцементной сырьевой смеси, называют натуральными. По физическим свойствам мергели могут резко отличаться: одни имеют плотную структуру и высокую прочность, другие — мягкие, рыхлые. Глинистые породы — второй основной компонент портландцементных сырьевых смесей — представляют собой осадочные землистые породы, сложенные из тонких частиц (менее 0,001 мм). Основой глин являются водные алюмосиликатные минералы. Глинистые породы подразделяют на группу каолинитов с преобладанием минерала каолинита Al2О3-2SiO2-2H2О; группу монтмориллонитов, включающую минералы: монтмориллонит Al2O3-4SiO2-H2O+nH2O и другие; группу глинистых гидрослюд — минералов, близких по составу и структуре к монтмориллонитам, однако в состав этой группы входят до 4—10 % щелочных ионов. Глинистое сырье имеет разнообразный минералогический и гранулометрический состав даже в пределах одного месторождения. Химический состав легкоплавких глин характеризуется наличием трех оксидов (% по массе): SiO2 60—80, А12О3 5—20 и Fe2O3 3—15. В небольших количествах в глинах могут содержаться СаО и MgO в виде углекислых солей. Присутствуют и растворимые соли, содержащие Na2O и К2О. Эти примеси, а также MgO нежелательны. Их содержание в глинах должно быть по возможности минимальным. При обжиге труднее всего вступают во взаимодействие крупнокристаллический кварцевый песок, крупные частицы полевых шпатов и слюд. В связи с этим количество крупных фракций более 0,2 мм не должно превышать 10 %. Глинистые породы существенно отличаются по структуре и физическим свойствам. Основная их разновидность—глина— осадочная горная порода, образующая с водой пластичное тесто и сохраняющая после высыхания приданную ему форму. Глина содержит не менее 50 % частиц размером меньше 0,01 мм, в том числе не менее 25—30 % частиц меньше 0,001 мм. Плотность глины 1,7—2,1 т/м 3 , естественная влажность 10—30 %. Наряду с глиной в цементной промышленности используют суглинки, лесс, глинистый сланец. Суглинки — глинистые породы, содержащие повышенное количество кварца. Они включают 30—40 % частиц менее 0,01 мм, в том числе 10—30 % частиц менее 0,001 мм. Плотность суглинков 1,7—2,1 т/м 3 , влажность 7—24 %. Лесс – землистая малопластичная порода, сложенная из слюд, каолинита, полевых шпатов, кальцита, кварца. Она состоит из относительно крупных частиц разменом 0,05— 0,01 мм. Ее плотность 1,4—1,85 т/м 3 , влажность 3— 14 %. Глинистый сланец — продукт перекристаллизации глин, твердая камнеподобная слоистая глинистая порода. Ее плотность 2,1—2,4 т/м 3 , влажность 2—12 %. Глинистый сланец в отличие от других глинистых пород в воде не распускается. Корректирующие добавки. Только при особо благоприятном химическом составе сырьевых материалов портландцементная сырьевая смесь заданного состава может быть приготовлена из двух компонентов — карбонатного и глинистого. В большинстве случаев требуемую смесь из двух компонентов получить практически не удается, и поэтому применяют третий или даже четвертый компонент — корректирующие добавки, содержащие значительное количество одного из оксидов, недостающих в сырьевой смеси. В качестве железистых добавок обычно используют пиритные огарки с сернокислотных заводов, реже — колошниковую пыль доменных печей. Глиноземистыми добавками являются богатые глиноземом маложелезистые глины, боксит. Кремнеземистыми добавками являются кварцевые пески, опока, трепел. Содержание оксидов в корректирующих добавках должно быть: железистых Fe2O3 не менее 40 %; кремнеземистых SiO2 не менее 70 %; глиноземистых А12О3 не менее 30 %. Железистые добавки применяют на большинстве цементных заводов, кремнеземистые добавки — значительно реже, а глиноземистые — только в единичных случаях при использовании в качестве сырьевого компонента белитового шлама. Побочные продукты и отходы других отраслей промышленности, используемые в качестве сырья в цементном производстве. Ряд побочных продуктов других отраслей промышленности достаточно близок по химическому составу цементной сырьевой смеси. Они могут заменять в ее составе глинистый и частично карбонатный компоненты. Как правило, такие побочные продукты проходят тепловую обработку в основном производстве, не содержат СаСО3 и могут даже включать ряд клинкерных минералов. Поэтому введение их в состав сырьевых смесей позволяет снизить температуру обжига и повысить производительность печей. Наибольшее применение в цементной промышленности нашли доменные шлаки, топливные золы, нефелиновый (белитовый) шлам. Доменные шлаки образуются при полном расплавлении в домне исходных компонентов шихты: руды и флюса — в восстановительной среде. Выход доменных шлаков составляет 40—60 % массы чугуна. Минералогический состав доменных шлаков представлен в основном силикатами и алюмосиликатами кальция. Топливные золы образуются при сжигании топлива. Термическое воздействие на неорганическую (минеральную) часть топлива приводит к образованию твердых зерен различных соединений. Мелкие и легкие частицы с удельной поверхностью 150—300 м 2 /кг уносятся из топки газами. По химическому составу 85—90 % золы состоят из оксидов кремния, алюминия, железа, кальция и магния. Нефелиновый (белитовый) шлам — отход комплексной переработки апатито-нефелиновых пород в глинозем, соду, поташ. Химический состав шлама, % по массе: SiO2 —26—30; А12О3 2,2—6,5; Fe2O3 2,1— 5,5; СаО 52—59; MgO 2—2,5; Na2O 1—2,5. Поскольку этот шлам прошел термообработку, он состоит в основном из двухкальциевого силиката — минерала, входящего в состав цементного клинкера.

1.Производство строительного гипса.

Гипсовые вяжущие (ГОСТ 125-79, СТСЭВ 826-77)получают термической обработкой гипсового сырья до полугидрата сульфата кальция.

Обоснование способа производства

Обжиг гипса во вращающихся печах. Вращающиеся печи, применяемые для обжига гипса, представляют собой наклонный металлический барабан, по которому медленно передвигается предварительно раздробленный гипсовый камень. Гипс обжигается топочными газами, образующимися при сжигании различных видов топлива (твердого, жидкого и газообразного) в топочных устройствах при печах.

Наибольшее распространение получили печи типа сушильных барабанов, в которых обогрев производится газами, проходящими внутри барабана. Могут применяться печи и с обогревом топочными газами наружной поверхности барабана, а также печи, в которых топочные газы сначала омываются барабан снаружи, а затем проходят через его внутреннюю полость. В печах с непосредственным обогревом материала между топкой и рабочей полостью барабана часто помещают смесительную камеру, в которой температура выходящих из топки газов понижается за счет смешения с холодным воздухом. Скорость движения газов в барабане составляет 1-2м/с, при большей скорости значительно увеличивается унос мелких частиц гипса. За барабаном устанавливаются обеспыливающие устройства и дымосос.

Ту часть барабана, в которой наиболее интенсивно протекает дегидратация, иногда расширяют, вследствие чего в этой зоне печи замедляется движение, как газового потока, так и материала, обладающего большой подвижностью, особенно в период «кипения». Для замедления диафрагмы. В рабочей полости барабана укреплены приспособление для перемещения гипса в процессе обжига, что обеспечивает равномерную его дегидратацию. Перемещение устройства создаются также большую поверхность соприкосновения обжигаемого материала с горячим газовым потоком. Отсутствие перемешивающих устройств ухудшают условия дегидратации.

Обжиг гипс во вращающихся печах может производиться по методу прямотока и противотока. По первому методу гипсовый камень подвергают воздействию высоких температур в начале обжига, а по второму - в конце обжига. Температура входящих в печь газов при прямотоке 1223-1273К, а при противотоке-1023-1073К. температура выходящих из печи газов при прямотоке 443-493К, а при противотоке-373-383К. При прямоточном методе материал не пережигается, но повышается расход топлива, так как в зоне максимальных температур протекают лишь подготовительные процессы- подогрев и сушка материала, дегидратация же происходит в зоне более низких температур. Предпочтительнее применять вращающиеся печи, работающие по принципу противотока.

Выходящий из печи горячий материал целесообразно направлять в бункера томления или подвергать горячему помолу. Последний особенно эффективно улучшает свойства гипса, так как быстрее происходит выравнивание минерального состава конечного продукта за счет дегидратации оставшегося двугидрата и связывания освобождающейся воды растворимым ангидритом.

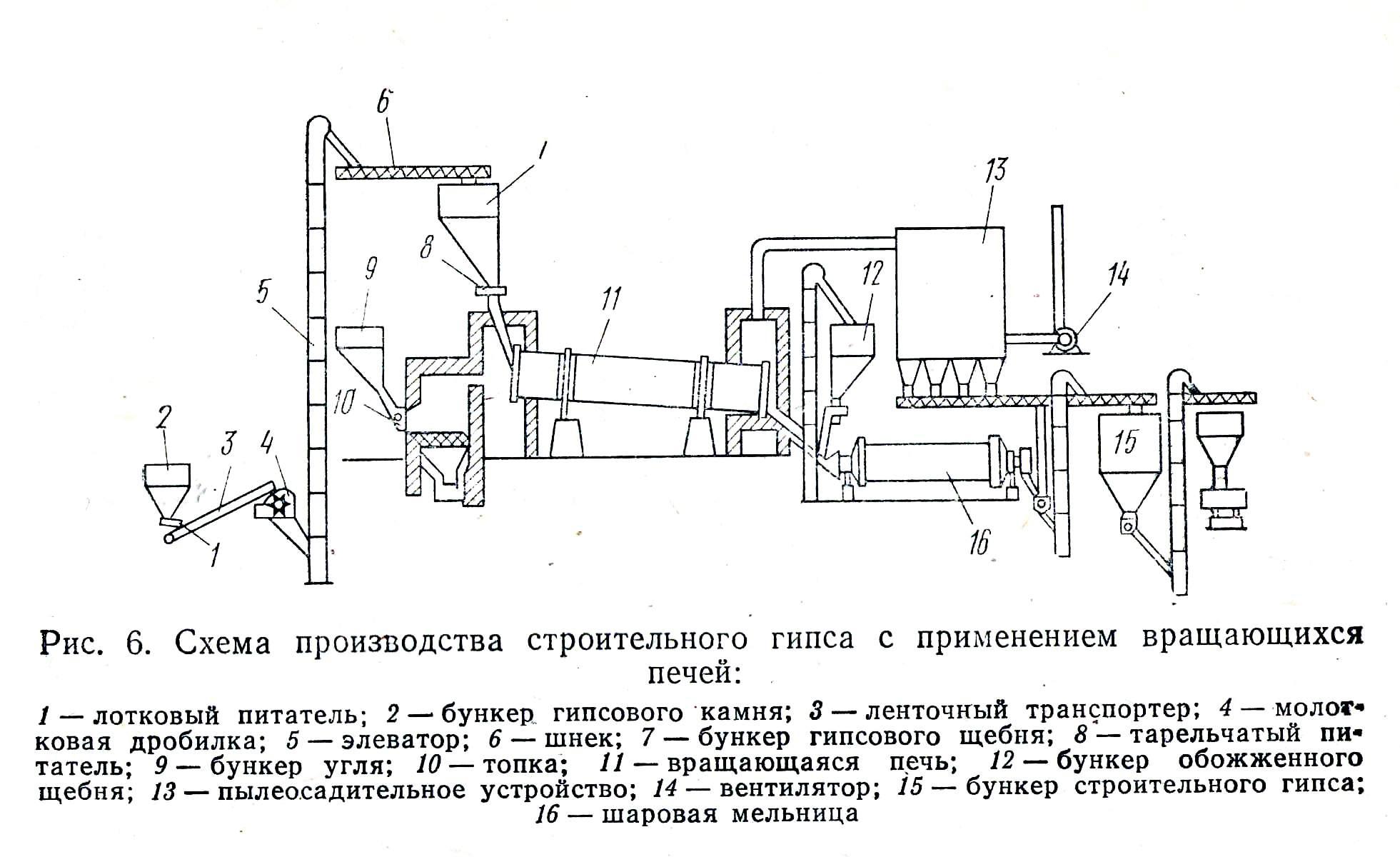

Вращающиеся печи являются непрерывно действующими установками, обусловливающими компактную технологическую схему. Во вращающихся печах обжигается дробленый гипсовый камень более крупных размеров, чем в варочных котлах, где он хуже перемешивается. Тем не менее, во вращающихся печах при тщательной подготовке материала, правильно подобранных оптимальных условиях обжига и последующего помола обожженного продукта практически можно получить строительный гипс высокого качества. На рис. 1 представлена технологическая схема производства строительного гипса с обжигом во вращающихся печах.

Совмещенный помол и обжиг гипса. Двойная термическая обработка (сушка и варка) даже при совмещении процесса сушки и помола усложняет производственный процесс. В мельнице наряду с помолом и сушкой гипс в некоторой степени дегидратируется. Однако содержание гидратной воды остается еще высоким, вследствие чего требуется доваривать гипс в варочном котле для полного превращения его в полугидрат. Известны схемы производства строительного гипса, при которых окончательная дегидратация гипса до полугидрата производится в самом помольном аппарате. В этом случае температура поступающих в мельницу дымовых газов должна быть более высокой 873-1073К, чем просто при совместной сушке и помоле. Температура же отходящих из установки газов 382-423К. расход условного топлива 40-50кг на 1т строительного гипса. Установки для обжига в процессе помола отличаются компактностью.

2Корректирование и гомогенизация состава портландцементной сырьевой смеси. Способы корректировки.

Корректировка сырьевой смеси

Корректировка сырьевой смеси проводится с целью получения заданного химического состава. Для корректировки химического состава корректируемая смесь смешивается в определённых пропорциях с корректирующими смесями (с известным химическим составом).

Пропорции рассчитываются на основании анализа химического состава корректируемой смеси. Химический состав характеризуется титром, коэффициентом насыщения (КН), силикатным (n) и глинозёмистым (p) модулями. Химико-минералогический анализ проводится рентгенструктурным, петрографическим и химическим методами.

двухкомпонентные смеси корректируются по титру или КН

трёхкомпонентные – по КН и n или КН и p

четырёхкомпонентные – по КН, n и p.

Для сухого и мокрого способов производства используются различные способы корректировки.

Порционная корректировка по мокрому способу

Из мельниц шлам поступает в шламбассейны, в которых он перемешивается и усредняется. Затем проводится анализ химического состава корректируемого шлама. Смешивание корректируемого и корректирующего шлама выполняется в вертикальных и горизонтальных шламбассейнах. В вертикальных шламбассейнах гомогенизация шлама происходит барботированием сжатым воздухом. В горизонтальных шламбассейнах шлам перемешивается крановыми мешалками.

Порционная корректировка по сухому способу

Сырьевая мука из мельницы в смесительный силос подаётся пневмонасосами или винтовыми конвейерами. В силосе она перемешивается и усредняется, проводится анализ химического состава исходной смеси. В смесительный силос подаются корректирующие смеси, гомогенизация сырьевой смеси производится с помощью пневматического перемешивания.

Поточная корректировка

Современные системы автоматизации позволяют реализовать поточную корректировку сырьевой муки или шлама (непрерывный технологический процесс). Химический анализ проводится с помощью спектрофотометров. Дозирование компонентов регулируется весовыми дозаторами.

Корректирование сырьевой смеси.

Корректирование сырьевого шлама осуществляют для получения сырьевой смеси заданного химического состава.

По используемым расчетным характеристикам различают корректирование сырьевой смеси по титру; титру и содержанию Fe2O3, KH; KH и одному из модулей; KH и двум модулям.

По методам корректирования различают корректирование в бассейнах и потоке. Корректирование в потоке может, в свою очередь, осуществляться по двушламовой и одношламовой схемам.

Гомогенизация химического состава производится на усреднительных сырьевых складах. При загрузке склада материал укладывается в усреднительные штабели тонкими горизонтальными слоями, а выемка материала при разгрузке склада осуществляется с торцов штабелей – плоскими вертикальными слоями (химический состав каждого такого среза соответствует среднему химическому составу всего штабеля).

Отсыпку штабелей выполняют ленточные транспортёры с разгрузочными тележками, которые перемещаются вдоль штабеля. Выемку производят роторные или скребковые экскаваторы, материал непрерывно подаётся ленточным конвейером в питательные бункеры мельниц.

Промышленное использование фторгипса - отхода производства плавиковой кислоты Текст научной статьи по специальности «Технологии материалов»

Аннотация научной статьи по технологиям материалов, автор научной работы — Кузьмин М.П., Ларионов Л.М., Кузьмина М.Ю., Григорьев В.Г.

i Надоели баннеры? Вы всегда можете отключить рекламу.Похожие темы научных работ по технологиям материалов , автор научной работы — Кузьмин М.П., Ларионов Л.М., Кузьмина М.Ю., Григорьев В.Г.

Использование фторгипса для получения минерального вяжущего Портландцемент с использованием фторгипса Оптимизация исходных параметров фторгипса Исследование по получению тампонажного расширяющего цемента с использованием местных техногенных отходов Влияние плазмомодифицированной фибры на свойства строительных композитов i Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы. i Надоели баннеры? Вы всегда можете отключить рекламу.Industrial uses of fluorogypsum

Текст научной работы на тему «Промышленное использование фторгипса - отхода производства плавиковой кислоты»

Оригинальная статья / Original article УДК: 691.3; 661.25; 628.51

Промышленное использование фторгипса - отхода производства плавиковой кислоты

© М.П. Кузьмин9, Л.М. Ларионов9, М.Ю. Кузьмина9, В.Г. Григорьев13

аИркутский национальный исследовательский технический университет, г. Иркутск, Россия ьАО «СибВАМИ», г. Иркутск, Россия

Ключевые слова: фторгипс, техногенный гипс, отходы производства плавиковой кислоты, переработка отходов, гипсовый камень, цемент, цементный клинкер, строительные смеси, цементная промышленность, активные минеральные добавки

Информация о статье: Дата поступления 04 марта 2019 г.; дата принятия к печати 02 апреля 2019 г.; дата онлайн-размещения 28 июня 2019 г.

Для цитирования: Кузьмин М.П., Ларионов Л.М., Кузьмина М.Ю., Григорьев В.Г. Промышленное использование фторгипса - отхода производства плавиковой кислоты. Известия вузов. Инвестиции. Строительство. Недвижимость. 2019. Т. 9. № 2. С. 324-333. DOI: 10.21285/2227-2917-20192-324-333

Industrial uses of fluorogypsum

Mikhail P. Kuzmin, Leonid M. Larionov, Marina Yu. Kuzmina, Vyacheslav G. Grigoriev

ISSN 2227-2917 Том 9 № 2 2019 324 (print) Известия вузов. Инвестиции. Строительство. Недвижимость с. 324-333 324 ISSN 2500-154X Proceedings of Universities. Investment. Construction. Real estate Vol. 9 No. 2 2019 _(online)_pp. 324-333

Keywords: fluorogypsum, technogenic gypsum, hydrofluoric acid production waste, waste processing, gypsum stone, cement, cement clinker, building mixtures, cement industry, active mineral additives

Information about the article: Received March 04, 2019; accepted for publication April 02, 2019; available online June 28, 2019.

Гипсовые вяжущие находят все более широкое применение в строительной отрасли благодаря относительно невысокой энергоемкости производства и таким важным свойствам как короткие сроки затвердевания (позволяющие снизить продолжителность технологических операций), хорошая формуемость и удо-боукладываемость, устойчивость объема, а также отсутствие необходимости уплотнения. По химическому составу гипс нетоксичен, при его переработке в окружающую среду не выделяется СО2.

Гипсовое сырье добывают в основном открытым способом. Большинство гипсодобы-вающих предприятий представляет собой крупные высокомеханизированные производства с объемом добычи до 2 млн т камня в год. Почти на всех предприятиях камень отгружается потребителю после первичного дробления и рассева на фракции 0-300, 0-60 и 60300 мм. К сожалению, гипсовое сырье на карьерах и рудниках практически не обогащается.

Важным частью сырьевой базы гипсовой промышленности страны могут являться гипсосодержащие отходы химической, пищевой и других отраслей, к которым относятся

фосфогипс, борогипс, фторгипс, отходы производства лимонной кислоты и др.

Одним из видов продукции АО «Ангарский электролизный химический комбинат» (АО «АЭХК») долгое время являлась плавиковая кислота. Данное производство было организовано в пятидесятых годах прошлого века и успешно действовало вплоть до 2015 г. Закрытие линии было инициировано руководством Госкорпорации «Росатом» из логистических соображений.

Том 9 № 2 2019 ISSN 2227-2917

(20 = 27,3°; 55,2; 61,3; 68,8°) и характеризуются этого материала, который долгое время не

низкой интенсивностью. За время работы ли- был востребован (рис. 2).

нии было накоплено порядка 1 млн кубометров

G - gypsum CaS04.2H20; F- fluorite CaF2

i Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы.ISSN 2227-2917 Том 9 № 2 2019 326 (print) Известия вузов. Инвестиции. Строительство. Недвижимость с. 324-333 326 ISSN 2500-154X Proceedings of Universities. Investment. Construction. Real estate Vol. 9 No. 2 2019 _(online)_pp. 324-333

- фосфогипс - побочный продукт от производства ортофосфорной кислоты;

- борогипс - побочный продукт от производства ортоборной кислоты.

Среди наиболее рациональных направлений применения фторгипса выделяются следующие:

1) использование в качестве регулятора сроков схватывания при помоле цементного клинкера 5;

2) использование в роли сырья для производства высококачественного гипса [11, 16].

По качественным показателям ГОСТ 4013-822 фторгипс АО «АЭХК» значительным образом превосходит гипсовый камень, добываемый в Нукутском карьере (Иркутская область). Гипсовый камень используется повсеместно и в настоящее время не имеет альтернатив (единственный карьер в Восточной Сибири). Высокое качество образующегося фтор-гипса обусловлено использованием АО «АЭХК» в технологических линиях по производству плавиковой кислоты высококачественного флюоритового концентрата.

Химический состав фторгипса Chemical analysis of fluorogypsum

Содержание, % SiO2 AI2O3 Fe2O3 CaO MgO K2O SO3 п.п.п.

Максимальное 2,07 0,64 0,429 31,88 0,768 0,073 44,25 21,29

Минимальное 1,93 0,58 0,422 31,56 0,731 0,071 44,13 22,25

Среднее из трех проб 1,97 0,61 0,426 36,63 0,745 0,072 44,19 21,76

Примечание: химический состав фторгипса приведен по результатам анализа, выполненного в аналитическом отделе Института геохимии им. А.П. Виноградова СО РАН.

На основании представленных данных видно, что данный продукт как сырье для про-

2ГОСТ 4013-82 Камень гипсовый и гипсоангидритовый для производства вяжущих материалов. Технические условия. Введ. 1983-07-01. М.: Стандартинформ, 2008. 7 с. / GOST 4013-82 Gypsum and gypsum-anhydrite rock for the manufacture of binders. Specifications. Introd. 1983-07-01. Мoscow: Standartinform Publ., 2008. 7 p.

с. 324-333 Известия вузов. Инвестиции. Строительство. Недвижимость Vol. 9 No. 2 2019 Proceedings of Universities. Investment. Construction. Real estate _pp. 324-333_

ISSN 2600-164X 327 (online)

изводства гипсовых вяжущих может быть отнесен к первому сорту в соответствии с ГОСТ 4013-82. В ходе определения количественного состав микропримесей было установлено отсутствие вредных и опасных примесей.

Результаты и обсуждения

i Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы.Использование фторгипса в качестве регулятора сроков схватывания при помоле цементного клинкера

Данное направление реализуется в крупномасштабном производстве цемента по традиционной технологии обжига цементного клинкера в трубчатых вращающихся печах на стадии помола клинкера в шаровых мельницах. Двуводный гипс в данном случае является регулятором времени схватывания и вводится при помоле клинкера в количестве 3-5 % (масс.) от последнего (в соответствии с принятой технологией). На сырье используемым Ангарским цементным заводом проведены лабораторные исследования по замене гипсового камня Нукутского карьера на фторгипс шламового поля АО «АЭХК». Потребности цементного завода в этом виде сырья составляют порядка 3 000 т/мес.

Характеристика исследуемых материалов:

а) портландцементный клинкер (ПЦК) нормированного минерального состава, выпускаемого цементным заводом ОАО «Ангарск-цемент» в виде гранул темно-серого цвета и размером от 3 до 40 мм;

б) зола уноса (ЗУ) Иркутской ТЭЦ-1 -светло-серый порошок, плотностью 2,3-2,4 г/см3 и насыпной плотности 780-820 кг/м3 с активностью по поглощению СаО - 40-50 мг;

в) гипсовый камень (ГК) - щебень белого цвета с наибольшей крупностью 20 мм,

отвечающий требованию ГОСТ 4013-82 как сульфатсодержащая добавка при производстве портландцементов;

г) фторгипс (ФГШ) - техногенный отход шламового поля, представляющий собой влажную (12-15 % влажности по массе) суспензию с размером зерна менее 0,08 мм и истинной плотностью 2,35 г/см3;

д) стандартный кварцевый одно-фракционный песок, используемый для приготовления растворов согласно ГОСТ 310.4-813.

Все материалы, кроме клинкера, подвергались сушке до постоянной массы. Сушка золы-уноса, песка и золы терриконовой осуществлялась при температуре 105±5 °С. Гипсовый камень и фторгипс во избежание их дегидратации сушили при температуре 68±2 °С.

После сушки все материалы, кроме фторгипса, измельчались в шаровой мельнице. Измельченные до требуемого размера материалы (остаток на сите № 008 менее 15 % (масс.)) еще раз подсушивались в течение часа, а затем помещались в герметично закрытые сосуды. Сосуды с порошкообразными материалами хранили в камере, где на противне находился хлористый кальций для создания в ней низкой относительной влажности воздуха. Хранение всех материалов осуществлялось до момента их использования в композициях. Подготовленные таким образом материалы использовали для определения качественных показателей двух композиций цемента. В первой в качестве регулятора схватывания применяли гипсовый камень (ГК), во второй -фторгипс шламового поля (ФГШ) АО «АЭХК».

Количественное содержание составляющих таких цементов соответствует составу, применяемому на цементном заводе ОАО «Ангарскцемент», а именно:

- портландцементный клинкер нормальный (ПЦК);

- активная минеральная добавка зола уноса - 18 % от массы клинкера;

- гипсовая добавка (ГК или ФГШ) - 5,2 % от массы клинкера.

Известия вузов. Инвестиции. Строительство. Недвижимость с. 324-333 Proceedings of Universities. Investment. Construction. Real estate Vol. 9 No. 2 2019 _pp. 324-333_

ISSN 2227-2917 32o (print)

328 ISSN 2500-154X (online)

полученные значения свойств цементов двух

Качественные показатели цемента с добавкой гипсового камня и фторгипса

Property values of cement produced with addition of either the gypsum stone or the fluorogypsum

i Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы.Истинная плотность, г/см3 3,05 3,02 2,9-3,1

Тонкость помола: остаток на сите 13,5 14,2 < 15,0

Тонкость помола: уд. поверхность, м2/кг 371 356 > 250

Нормальная густота, % (масс.) цемента 26 27 25-30

Начало схватывания 3 ч 05 мин 3 ч 10 мин > 45 мин

Конец схватывания 7 ч 25 мин 7 ч 50 мин < 10 ч

Прочность пропаренных образцов, МПа в возрасте 1 сут.: а) при изгибе; б) при сжатии 3,72 20,20 3,97 23,13 1 гр. > 27,0 2 гр.: 24-27 3 гр. < 24

Прочность образцов, МПа в возрасте

7 сут. водного твердения: а) при изгибе; б) при сжатии 3,83 23,19 4,02 24,18 не нормируется

Прочность образцов, МПа в возрасте

28 сут. водного твердения: а) при изгибе; 6,15 6,31 > 5,9

б) при сжатии 41,20 42,2 > 39,2

Насыпная плотность, кг/м3 1100 1080

3амена в таких цементах гипсовой добавки из природного ГК на таковую из фтор-гипса практически не влияет на качество цемента. Однако следует отметить, что введение фторгипса в портландцемент приводит к некоторому повышению водопотребности получаемого цемента. Это отражается как на нормальной густоте, так и на снижении водоотделения (положительный эффект от повышенной дисперсности фторгипса).

Возможная хорошая активность фтор-гипса несколько увеличивает сроки схватывания цементного теста и даже переводит портландцемент из группы 3 по отношению к про-париванию в группу 2, т.е. цемент становится

более эффективным в бетонах, подвергаемых электропрогреву в зимних условиях.

Замена гипса, добываемого в Нукут-ском карьере, на фторгипс осложняется содержанием повышенной гигроскопической влаги в последнем до 15-25 %, удаление которой обычным способом приводит к удорожанию.

Классический расчет показывает, что энергетические затраты на удаления влаги составляют 156,4 кВт ч на тонну фторгипса, при обычном 50 % КПД использования тепловых агрегатов эти затраты удвоятся.

В связи с этим был разработан оригинальный и экономичный способ удаления влаги, опробованный в лабораторных условиях. Способ основан на сочетании химического поглощения гигроскопической влаги полугидратом, с превращением последнего в двугидрат нормируемой влажности. Данная технология позволяет снизить затраты на доведение фторгипса до нормируемой влажности на 25 %.

Том 9 № 2 2019 ISSN 2227-2917

Еще одно требование, которое должно выполняться для использования фторгипса в цементной промышленности, заключается в том, что материал при транспортировке и загрузке не должен создавать зон запыления. Из этого следует, что процесс удаления влаги необходимо совмещать с пропусканием фторгип-са через гранулятор или валковый пресс. Образованные таким образом гранулы или брикеты при погрузке и транспортировке будут иметь необходимую для сохранения формы прочность.

Использование фторгипса в роли сырья для производства высококачественного гипса

Данное направление ориентировано на производство высококачественного гипса, а сырье шламовых полей АО «АЭХК» позволяет вести речь о сортах Г-10 и выше по ГОСТ 125— 79, причем по степени белизны материал можно отнести к первому разряду, что является особенно ценным для производителей сухих строительных смесей.

В настоящее время в Иркутской области высококачественный гипс не производится. В России разработанные месторождения качественного сырья для производства гипса находятся в основном в европейской части, их запасы ограничены и не удовлетворяют потребности всей территории страны. Поскольку потребность в гипсовом сырье высока, ее удовлетворение происходит за счет внешних поставок. Ангарский гипсовый завод производит гипс не выше марки Г-5, это ограничение связано с возможностями сырьевой базы, его технологические линии рассчитаны на переработку сырья Нукутского карьера.

i Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы.Суть процесса по переработке фтор-гипса шламовых полей АО «АЭХК» сводится к удалению гигроскопической влаги, а затем к переводу двуводного гипса в полугидрат - товарный продукт.

При температуре 100-140 °С двувод-ный гипс достаточно быстро дегидратируется до полугидрата по реакции:

Несмотря на всю простоту данной операции, производство высококачественного гипса требует особых условий по ее реализации. При этом полуводный гипс может существовать в виде а- и ß-модификаций, отличающихся по структуре. Наибольшую ценность представляет а-полугидрат, который образуется при температуре, несколько превышающей температуру кипения воды, но при повышенном давлении водяного пара. Данную операцию необходимо осуществлять в автоклаве, в котором поддерживается определенное давление, и удаление из гипса внутренней воды не вызывает разрыхления и разрушения зерен.

ISSN 2227-2917 330 (print) 330 ISSN 2500-154X _(online)

Получаются плотные кристаллы полугидрата с гладкой поверхностью. В данном случае необходимым условием является соблюдение таких технологических параметров как давление пара, температура и время обработки.

Вторую модификацию - р-полугидрат -получают при атмосферном давлении, вода при дегидратации выходит в виде пара, что приводит к сильному механическому диспергированию зерен, образованию шероховатого «изъеденного» рельефа поверхности с большим количеством трещин и капилляров. Чем выше температура и ниже давление водяного пара, тем мельче получаемые кристаллы.

Структурные отличия определяют особенности свойств а- и р-модификаций полуводного гипса. р-полугидрат отличается повышенной растворимостью, более высокой скоростью гидратации, однако для получения подвижного гипсового теста он требует большего количества воды (50-70 % от массы гипса по сравнению с 30-45 % для а-полугидрата) и, соответственно, имеет меньшую прочность.

Производство качественного гипса открывает перспективы для производства широкого спектра строительных смесей на его основе. В настоящее время строительный рынок на 80 % заполнен материалами зарубежного производства, которые представлены широким ассортиментом для выполнения всех видов работ разной сложности и направленности.

При тщательном изучении технология производства импортных строительных смесей, зарекомендовавших себя на российском рынке, достаточно проста и состоит из:

- строгого подбора гранулометрического состава инертных заполнителей;

- оптимального ввода специальных добавок.

Специальные добавки, в свою очередь, подразделяются на пластифицирующие, гид-рофобизирующие, воздухововлекающие, а также добавки на органической и неорганической основе.

Таким образом, при наличии высококачественного гипса собственного производства, появляется возможность создания строительных смесей с повышенными потребительскими свойствами, дающими возможность надежно закрепиться на рынке строительных материалов.

1. Проведенные исследования химического состава и физических свойств фторгипса - шламовых полей АО «АЭХК» доказали, что его можно идентифицировать как сырье, соответствующее показателям первого сорта по ГОСТ 4013-82, для производства гипса высоких марок.

Известия вузов. Инвестиции. Строительство. Недвижимость с. 324-333 Proceedings of Universities. Investment. Construction. Real estate Vol. 9 No. 2 2019 _pp. 324-333

3. Проработано направление по использованию фторгипса в качестве сырья для производства высококачественного гипса, определены перспективы по производству широкого спектра строительных смесей на его основе, обеспечивающие возможность прочно закрепиться на рынке качественных сухих строительных смесей.

1. Левченко Е.А., Воробчук В.А., Пешков А.В. Использование фторгипса для получения минерального вяжущего // Вестник Иркутского государственного технического университета. 2014. № 6 (89). С. 123-125.

2. Bigdeli Y., Barbato M., Gutierrez-Wing M.T., Lofton C.D. Use of slurry fluorogypsum (FG) with controlled pH-adjustment in FG-based blends // Construction and Building Materials. 2018. V. 163. P. 160-168.

3. Bigdeli Y., Barbato M., Gutierrez-Wing M.T., Lofton C.D., Rusch K.A., Jung J., Jang J. Development of new pH-adjusted fluorogypsum-cement-fly ash blends: Preliminary investigation of strength and durability properties // Construction and Building Materials. 2018. V. 182. P. 646-656.

4. Xuquan H., Mingming J., Xiaorong Z., Cilai T. Mechanical properties and hydration mechanisms of high-strength fluorogypsum-blast furnace slag-based hydraulic cementitious binder // Construction and Building Materials. 2016. V. 127. P. 137-143. DOI: 10.1016/j.conbuildmat.2016.09.152

5. Mridul Garg, Aakanksha Pundir Investigation of properties of fluorogypsum-slag composite binders - Hydration, strength and microstructure // Cement and Concrete Composites. 2014. V. 45. P. 227233.

6. Peiyu Yan, Wenyan Yang, Xiao Qin, Yi You Microstructure and properties of the binder of fly ash-fluorogypsum-Portland cement // Cement and Concrete Research. 1999. V. 29 (3). P. 349-354.

7. Пат. № 2380177, РФ, МПК B09B3/00, C05B3/00, C01C1/24. Способ переработки фторгипса / А.Л. Гольдинов, С.А. Дриневский, П.В. Киселевич, С.С. Лапин, Е.С. Северюхина; заявитель и патентообладатель: ЗАО «ЗМУ КЧХК». Заявл. 09.22.2008, опубл. 27.01.2010.

8. Белов В.В., Бурьянов А.Ф., Петропавловская

i Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы.B.Б. Современные эффективные гипсовые вяжущие, материалы и изделия / под общ. ред. А.Ф. Бурьянова. Тверь: Тверской государственный технический университет, 2007. 132 с.

9. Таймасов Б.Т. Технология производства портландцемента. Шымкент: Изд-во ЮжноКазахстанского государственного университета, 2003. 297 с.

10. Горланов Е.С., Бажин В.Ю., Федоров С.Н. Низкотемпературное фазообразование в системе Ti-B-C-O // Цветные металлы. 2017. 8.

11. Mehta P.K., Monteiro J.M. Concrete, Structure, Properties and Materials (4th Edition), McGraw-Hill Education. New York City, 2013. 684 p.

12. Colombani J., Bert J. Holographic interferome-try study of the dissolution and diffusion of gypsum in water // Geochimica et Cosmochimica Acta. 2007. V. 71, Iss. 8. P. 1913-1920.

13. Gorlanov E.S., Bazhin V.Yu., Fedorov S.N. Carbide formation at a carbon-graphite lining cathode surface wettable with aluminum // Refractories and Industrial Ceramics. 2016. Т. 57 (3). P. 292296.

14. Kondratiev V.V., Rzhechitskiy E.P., Bogdanov Y.V., Sysoev I.A., Karlina A.I. Technology of the thermal extraction of fluorosols from spent refractory lining // International journal of applied engineering research. 2017. 23 (12). P. 13812-13819.

15. Kondratiev V.V., Rzhechitskiy E.P., Karlina A.I., Sysoev I.A., Shakhrai S.G. Recycling of electro-lyzer spent carbon-graphite lining with aluminum fluoride regeneration // Metallurgist. 2016. P. 1-5.

16. M. Singh, M. Garg Activation of fluorogypsum for building materials // Journal of Scientific and Industrial Research. 2009. 68 (2). P. 130-134.

1. Levchenko E.A., Vorobchuk V.A., Peshkov A.V. Using fluorine gypsum for mineral binder production. Vestnik Irkutskogo gosudarstvennogo tekhnicheskogo universiteta [Proceedings of Irkutsk State Technical University]. 2014, no. 6 (89), pp. 123-125. (In Russian)

2. Yasser Bigdeli, Michele Barbato, Maria Teresa Gutierrez-Wing, Charles D. Lofton Use of slurry fluorogypsum (FG) with controlled pH-adjustment

in FG-based blends. Construction and Building Materials. 2018, vol. 163, pp. 160-168. 3. Yasser Bigdeli, Michele Barbato, Maria Teresa Gutierrez-Wing, Charles D. Lofton, Kelly A. Rusch, Jongwon Jung, Jungyeon Jang Development of new pH-adjusted fluorogypsum-cement-fly ash blends: Preliminary investigation of strength and durability properties. Construction and Building Materials. 2018, vol. 182, pp. 646-656.

Том 9 № 2 2019 ISSN 2227-2917

4. Huang Xuquan, Jiang Mingming, Zhao Xiaorong, Tang Cilai Mechanical properties and hydration mechanisms of high-strength fluorogypsum-blast furnace slag-based hydraulic cementitious binder. Construction and Building Materials. 2016, vol., 127, pp. 137-143.

5. Mridul Garg, Aakanksha Pundir Investigation of properties of fluorogypsum-slag composite binders - Hydration, strength and microstructure. Cement and Concrete Composites. 2014, vol. 45, pp. 227-233.

6. Peiyu Yan, Wenyan Yang, Xiao Qin, Yi You Microstructure and properties of the binder of fly ash-fluorogypsum-Portland cement. Cement and Concrete Research. 1999, vol. 29, no. 3, pp. 349-354.

7. Patent 2380177 Russian Federation MPC B09B3/00, C05B3/00, C01C1/24. Sposob per-erabotki ftorgipsa [Method of processing fluorogips] / A.L. Goldinov, Drinevsky S.A., Kiselevich P.V., Lapin S.S., Severyukhina E.S.; publ. 27.01.2010. (In Russian)

8. Belov V.V., Buryanov A.F., Petropavlovskaya V.B. Sovremennye jeffektivnye gipsovye vjazhush-hie, materialy i izdelija [Modern effective gypsum binders, materials and products]. Tver: Tver State Technical University Publ., 2007. 132 p. (In Russian)

9. Taymasov B.T. Tehnologija proizvodstva port-landcementa [Portland cement production technology] Shymkent: South Kazakhstan State University Publ., 2003, 297 p. (In Russian)

10. Gorlanov E.S., Bazhin V.Yu., Fedorov S.N. Low-temperature phase formation in the Ti-B-C-O system. Tsvetnye metally. 2017, 8, pp. 76-82. (In Russian)

11. Mehta P.K., Monteiro J.M. Concrete, Structure, Properties and Materials (4th Edition), McGraw-Hill Education, New York City, NY, USA, 2013. 684 p.

12. Colombani J., Bert J. Holographic interferome-try study of the dissolution and diffusion of gypsum. Water Geochimica et Cosmochimica Acta. 2007, vol. 71, no. 8, pp. 1913-1920.

13. Gorlanov E.S., Bazhin V.Yu., Fedorov S.N. Carbide formation at a carbon-graphite lining cathode surface wettable with aluminum. Refractories and Industrial Ceramics. 2016, vol. 57, no. 3, pp. 292-296.

14. Kondratiev V.V., Rzhechitskiy E.P., Bogdanov Y.V., Sysoev I.A., Karlina A.I. Technology of the thermal extraction of fluorosols from spent refractory lining. International journal of applied engineering research. 2017, vol. 23, no. 12, pp. 13812-13819.

15. Kondratiev V.V., Rzhechitskiy E.P., Karlina A.I., Sysoev I.A., Shakhrai S.G. Recycling of electro-lyzer spent carbon-graphite lining with aluminum fluoride regeneration. Metallurgist. 2016. P. 1-5.

16. Singh M., Garg M. Activation of fluorogypsum for building materials. Journal of Scientific and Industrial Research. 2009, vol. 68, no. 2, pp. 130-134.

Кузьмин М.П., Ларионов Л.М., Кузьмина М.Ю., Григорьев В.Г. имеют равные авторские права. Кузьмин М.П. несет ответственность за плагиат.

i Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы.Авторы заявляют об отсутствии конфликта интересов.

Сведения об авторах

Кузьмин Михаил Петрович,

кандидат технических наук,

доцент кафедры металлургии цветных

Иркутский национальный исследовательский

664074, г. Иркутск, ул. Лермонтова, 83,

Mikhail P. Kuzmin, Leonid M. Larionov, Marina Yu. Kuzmina, Vyacheslav G. Grigoriev have equal rights. Mikhail P. Kuzmin bears responsibility for plagiarism.

Conflict of interests

The authors declare no conflict of interests regarding the publication of this article.

Information about the authors

Mikhail P. Kuzmin,

Associate Professor of the Department of

Metallurgy of Non-Ferrous Metals,

National Research Irkutsk Technical University,

83 Lermontov St., Irkutsk, 664074, Russia,

ISSN 2227-2917 Том 9 № 2 2019 332 (print) Известия вузов. Инвестиции. Строительство. Недвижимость с. 324-333 332 ISSN 2500-154X Proceedings of Universities. Investment. Construction. Real estate Vol. 9 No. 2 2019 _(online)_pp. 324-333

Читайте также: