Безбалочные монолитные перекрытия армирование

Обновлено: 07.07.2024

В.А. Тесля Расчет и армирование монолитного безбалочного перекрытия

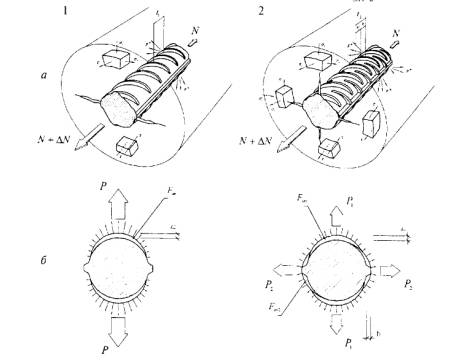

Монолитные безбалочные перекрытия представляют собой плоскую сплошную плиту, которая опирается непосредственно на колонны. В местах сопряжения с плитой колонны усиливают капителями. Устройство капителей в верхней части колонны увеличивает жесткость сопряжения плиты с колонной, обеспечивает прочность плиты на продавливание по периметру капители, уменьшает величину расчетного пролета плиты, обеспечивает более равномерное распределение усилий по ширине плиты.

Безбалочные перекрытия ввиду гладкой поверхности потолка создают лучшую освещенность и вентиляцию помещений. Капители колонны придают красивую архитектурную форму, что позволяет применять такие перекрытия в помещениях общественных зданий: фойе театров, ресторанов и т.п. Безбалочные перекрытия становятся выгодными по сравнению с ребристыми при пролетах до 6м и временных нагрузках свыше 5 кН/м 2 , поэтому они нашли широкое применение в многоэтажных складах, холодильниках, в больших резервуарах.

Некоторые конструктивные особенности. Безбалочные пере-

крытия проектируются с квадратной или прямоугольной равнопролетной сеткой колонн. Отношение большего пролета к меньшему при прямоугольной сетке ограничивается отношением не более1,5. Наиболее рациональные решения - это квадратная сетка колонн 6 × 6 м [1].

По контуру здания плита безбалочного перекрытия может опираться на несущие стены, контурные балки или консольно выступать за капители крайних колонн. Таким образом, для зданий с неполным каркасом плита опирается на несущие стены, а для зданий с полным каркасом плита по контуру опирается на балки.

Капители применяются трех типов в зависимости от величины временных нагрузок. При тяжелых нагрузках капители проектируются больших размеров с применением в некоторых случаях дополнительной плиты

которые располагают по боковым граням и углам и связывают между собой горизонтальными хомутами диаметром 6-8 мм, образующими совместно с прямыми стержнями так называемые «корзинки».

РАСЧЕТ И АРМИРОВАНИЕ БЕЗБАЛОЧНОГО ПЕРЕКРЫТИЯ

ПРИ СЕТКЕ КОЛОНН 6 × 5 М И НАГРУЗКЕ В 4КН/М 2

1. Геометрия элементов перекрытия и сбор нагрузок.

40 × 40 см для здания с полным каркасом. Отношение большего пролета

к меньшему 6:5=1,2<1,5, что соответствует требованиям норм.

Определяем размеры капителей по

толщина плиты (1/17)600=17 см, при-

нимаем h=16 см, а толщина надкапи-

тельной плиты 0,5 16=8 см.

Рис.1. Геометрия капители

По контуру плиты предусматриваются обвязочные балки, как показано на рис.2.

Размеры обвязочной балкивысота 50 см, ширина 30 см

На рисунке обозначены:

1. Сборная панель

2. Ж.б. колонна 3. Обвязочная балка

4. Плита перекрытия 5. Капитель колонны

Рис.2. Капитель и обвязочная балка по крайним колоннам

Для статического расчета необходимо плиту разбить на полосы в обоих направлениях: по большему пролету ширина полосы 0,5 × 6=3 м, по меньшему пролету 0,5 × 5=2,5 м. Крайние полосы по периметру пли-

ты соответственно 0,5 × 3+0,2=1,7 м и 0,5 × 2,5+0,2=1,45 м [1].

Расчетные пролеты определяются из условия передачи нагрузки с плиты на капители по закону треугольника, как это показано на рис.3.

Расчетные пролеты по большему пролету

l p 6 = 600 − 2 3 180 = 480 см ;

по меньшему пролету

Рис.3. К определению расчетного пролета

2. Сбор нагрузок на 1 м 2 плиты.

пол на цементном раство-

ре толщиною 20 мм при

Ж.б. плита безбалочного

перекрытия 0,16 2,5 9,81

в том числе длительная

В том числе продолжи-

Разложение нагрузки по направлениям: нагрузка по длительному пролету в 6 м

= 11,31 0,282 = 3,19 кН/м 2

по короткому пролету в 5 м

g 5 =11,31-3,19=8,12 кН/м 2 .

3. Определение изгибающих моментов.

Для определения изгибающих моментов необходимо перекрытие разбить на надколонные и пролетные полосы. Надколонные полосы считаются лежащими на неподатливых опорах, которыми служат колонны, а пролетные полосы считаются лежащими на упругих податливых опорах, которыми являются надколонные полосы, направленные перпендикулярно рассчитываемым пролетным, как это показано на рис.4.

Рис.4. Разбивка плиты на условные пролетные и опорные полосы

и действующие моменты

В крайних панелях изгибающие моменты определяют по соответствующим изгибающим моментам средних панелей, умножая их на соответствующие коэффициенты α , β , γ . Коэффициенты определяются по графику в зависимости от отношения моментов инерции сечений колонн и условных полос плиты. Количество дополнительных моментов и их расположение в крайних панелях приведено на рис.5. Изгибающие моменты в крайних панелях, направленные вдоль края: М ′ 1 =-0,5М 1 ;

М ′ 2 =0,5М 2 ; М ′ 3 =-0,8М 3 ; М ′ 4 =0,8М 4 .

′ ′

′ ′

′ ′

Рис.5. Расположение действующих моментов

Моменты определяются в следующем порядке. В первую очередь необходимо определить основные моменты на полную ширину, равную шагу конструкций. В нашем случае в направлении длинного пролета в 6 метров

М п 6 =g 6 l 2 l 2 p /8=3,19 5 4,8 2 /8=45,936 кН м;

в направлении короткого пролета

М п 5 =g 5 l 1 l р 2 /8=8,12 6 3,8 2 /8=87,940 кН м

Дальше необходимо найденные моменты разбить по полосам в соответствии фактической ширины и их жесткости. В направлении длинного пролета в 6 м моменты будут равны:

1. В надколонной полосе М 61 =(2,50/5,00)0,7М п 6 =16,078 кН м

2. В пролетной полосе М 62 =(2,50/5,00)0,3М п 6 =6,890 кН м

3. В крайней полосе М 63 =(1,45/5,00)0,7М п 6 =9,325 кН м

В направлении короткого пролета в 5 м моменты будут равны:

1. В наклонной полосе М 51 =(3,00/6,00)0,7М п 5 =30,779 кН м

2. В пролетной полосе М 52 =(3,00/6,00)0,3М п 5 =13,191 кН м

3. В крайней полосе М 53 =(1,70/6,00)0,7М п 5 =17,44 кН м

При определении остальных дополнительных моментов по крайним полосам потребуется отыскание поправочных коэффициентов α , β ,

и γ по графику, приведенному на рис. 6, по отношению моментов

инерции (I В +I Н )/I n [2], где I В и I Н - моменты сечений колонн 40 4 /12=2,13 10 5 см 4 , а I n - моменты сечений полос. Для ширины в 6 м I n =600 16 3 /12=2,048 10 5 см 4 , при ширине в5 мI n =500 16 3 /12=1,707 10 5 см 4 .

Отношение (I Н +I В )/I n при определении коэффициентов по направлению длинного пролета ξ =2,08, тогда согласно графику α =1,15; β =1,20

и γ =0,68. В направлении короткого пролета отношение ξ при

I П =500 16 3 /12=17,0666 10 4 см 4 будет равно 2,496. В этом случае коэффи-

Армирование и расчёт безбалочного перекрытия

Балки представляют собой элемент в тех деревянных или стальных конструкциях, которые собираются из раздельных частей.

Если в сооружении используются колонны, то без поддерживающих балок они могут просто продавить любую плиту и разрушить здание, именно для таких случаев и были придуманы безбалочные перекрытия, расчет которых и необходимо осуществить.

Они сооружались над колоннами с капителью (расходящаяся в стороны верхняя часть колонны). Изобретателем этого решения стал американец Орлано Норкос еще в 1902 году. В России первым зданием, построенным по такой технологии профессором Лолейтом в 1908 году, был четырехэтажный молочный склад. Оголовники колонн в таких конструкциях имели характерную раздутую форму, и потому подобные перекрытия носили еще название «грибовидные». Таким образом, конструкция безбалочных перекрытий состоит из нескольких элементов: колонн, плит, опирающихся на ряды колонн (крайних и промежуточных), капителей и обвязочных балок.

- 1 Разновидности и армирование капителей

- 2 Монолитные плиты

- 3 Разновидности армирования

- 4 Метод профессора А.Ф. Лолейта

- 5 Использование отдельных полос

- 6 Армирование по системе ЦНИПС

- 7 Система раздельного монтажа

- 8 Армирование сварными сетками

Разновидности и армирование капителей

Армирование капителей без изломов проводят прутьями, диаметром 10 мм, установленными по углам и середине сторон.

Армирование оправдано только в качестве улучшения связки колонны и плиты или иных конструктивных желаний заказчика. Армирование капителей без изломов проводят обычными 10 мм прутьями, установленными по углам и середине сторон. В общем, такая же практика армирования действует и в отношении капителей с изломом, и полукапителей. В случае использования надкапительной плиты армирование ее не производят, вполне достаточно армирования самой капители. При использовании металлических колонн от капителей обычно отказываются, заменяя их на металлические балки в месте стыковки плиты и колонны. В этом случае увеличивается площадь опоры без значительного снижения безопасности. Зато такое решение способствует более удобной прокладке различных коммуникаций, прежде всего трубопроводов.

Монолитные плиты

Структура монолитных плит перекрытий

Разновидности армирования

Схема армирования плиты

Арматура ж/б покрытия

Метод профессора А.Ф. Лолейта

Схема армирования несварными сетками

При прямоугольных плитах первой армируется полоса над колоннами по длинной стороне, затем по короткой, следующим проходит армирование полосы над длинной стороной пролета, и, наконец, последней идет короткая сторона пролета. Особенность армирования крайних панелей заключается в том, что сначала укладывают прутья полосы над колоннами, что перпендикулярны обвязке, затем той же полосы, но параллельные обвязке. После этого идет очередь пролетной полосы, армирование которой тоже идет сначала перпендикулярно обвязке, а затем параллельно. В надколонных полосах арматура всегда уложена в нижнем ряду, что делается путем небольшого отгиба арматуры, укладываемой во вторую очередь. Третьеочередные прутья арматуры пролетной полосы тоже отгибаются, а значит только прутья с пролетной полосы, укладываемые в последнюю очередь, находятся во втором ряду. Перпендикулярно расположены полосы верхней арматуры на опорных полосах. Чтобы правильно расположить верхнюю сеть, используют так называемые «кобылки» (подкладки). Их связывают тонкой вязальной проволокой как с верхними, так и с нижними сетками.

Схема армирования по методу А.Ф. Лолейта

Метод А.Ф. Лолейта, когда армирование происходит отдельными сетками, требует более высокого расхода металла, чем тот же метод раздельного армирования прутьями. К тому же подготовка таких сеток на производстве с ее увязкой вязальной проволокой и транспортировкой на место установки тоже приносили немало проблем. Но ситуация изменилась со временем. Дело в том, что после внедрения индустриальных способов производства арматурных сеток, их заготовки, резки, сварки и с внедрением различной подъемной техники, способной доставить на стройплощадку собранные конструкции, метод Лолейта снова стал вполне рентабельным, востребованным и берется в расчет. К тому же использование различных сортов стали и методов ее обработки помогли снизить расход металла в целом. Таким образом метод предварительного изготовления армированных сеток сегодня активно используется.

Использование отдельных полос

Армирование с использованием отдельных полос схема

Схема армирования с использованием отдельных полос

Армирование по системе ЦНИПС

У армирования по системе ЦНИПС и в пристенных, и во внутренних панелях стержни укладываются одинаково.

Система раздельного монтажа

Система раздельного армирования схема

Схема системного раздельного армирования

Армирование сварными сетками

Это наиболее индустриальный и удобный способ армирования при строительстве, к тому же он и самый экономный в плане расхода металла. При использовании сварных сеток нет необходимости сгибать на концах прутьев крюки. В качестве материала для армирования используется холоднотянутая проволока из стали. Из-за всех этих достоинств сварные сетки и получили столь широкое распространение. При армировании как безбалочной, так и другой разновидности железобетонной плиты они стали практически универсальным средством. Между собой сварные сетки соединяются, согласно строительным нормативам определенными стыками.

Если вы желаете сами произвести расчет конкретных нагрузок и разновидностей применяемого армирования, советуем обратиться вам к специальной литературе и нормативам, особенно обратите внимание на работы М. Я. Штаермана и А. М. Ивянского.

ВВЕДЕНИЕ

Арматурный прокат для железобетона является одним из самых массовых видов продукции черной металлургии.

С учетом все возрастающих темпов строительства объемы производства арматурного проката в обозримой перспективе будут только увеличиваться (табл. 1).

Прогноз производства железобетона и потребности в арматурных сталях в РФ до 2010 г .

Ввод жилья, строительные материалы

Ввод жилья, млн. м 2

Железобетон; всего **, млн . м 2

сборный железобетон, млн. м 3

предварительно напряженный железобетон. млн. м 3

Стальная арматура всех видов, тыс. т

Высокопрочная напрягаемая арматура, тыс. т

в том числе стержневая классов А800, A т800 и Ат1000

* Данные лаборатории арматуры НИИЖБ

** Оценочные данные ЦПЭ НИИЖБ

Номенклатура и сортамент арматурного проката, производимого на металлургических предприятиях бывшего СССР, складывались под влиянием спроса, ориентированного массовым развитием сборного железобетона и в условиях, практически изолированных от мирового рынка. До настоящего времени это обстоятельство в большей или меньшей степени для разных металлургических предприятии сказывается в недополучении прибыли, связанном с производством устаревших видов арматурного проката, с высокой себестоимостью и низкой конкурентной способностью.

Требования, предъявляемые к арматурному прокату строителями (потребителями) еще на ранней стадии развития железобетона, остались актуальными и в настоящее время.

Учитывая особенности современного производства и эксплуатации арматурных элементов сборного и монолитною железобетона (каркасов, сеток, закладных деталей, монтажных петель и т.п.), к основным требованиям по прочности, деформативности и сцеплению с бетоном добавились дополнительные требования по свариваемости, хладостойкости, коррозионной стойкости арматуры и др. Из-за все возрастающих требований к качеству строительства экономическая эффективность и надежность применения того или иного вида арматурного проката у потребителя становятся основополагающими для внедрения его у производителя.

На ранней стадии производства арматуры главными определяющими ее потребительских свойств были технические возможности сталелитейного и прокатного технологического оборудования. Тогда строители были вынуждены довольствоваться той арматурной продукцией, которую производила металлургическая промышленность.

В связи с бурным развитием металлургического производства в последние годы практически все технологические ограничения с производства арматуры были сняты. В настоящее время металлурги готовы производить ту арматурную продукцию, которая может быть эффективно использована в строительстве.

В соответствии с СП 52-101-2003 для армирования железобетонных конструкций рекомендуется применять арматуру следующих видов:

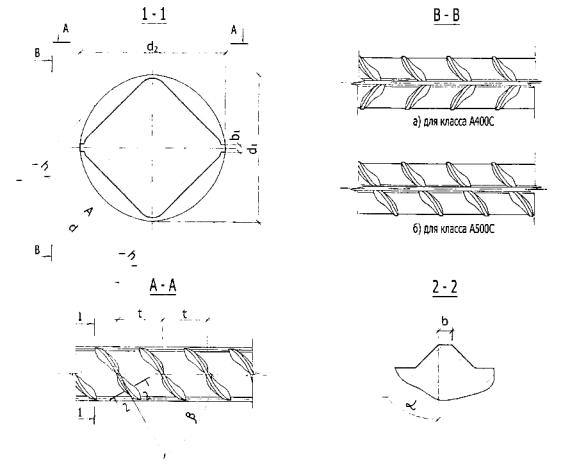

- горячекатаную гладкую и периодического профиля с постоянной и переменной высотой выступов (соответственно кольцевой и серповидный профили) диаметром 6-40 мм;

- термомеханически упрочненную периодического профиля с постоянной и переменной высотой выступов (кольцевой и серповидный) диаметром 6-40 мм:

- холоднодеформированную периодического профиля диаметром 3-12 мм.

Класс арматуры по прочности на растяжение обозначается:

А - для горячекатаной и термомеханически упрочненной арматуры;

В - для холоднодеформированной арматуры.

Классы арматуры по прочности на растяжение А и В отвечают гарантированному значению предела текучести (с округлением) с обеспеченностью не менее 0,95, определяемому по соответствующим государственным стандартам или техническим условиям.

В необходимых случаях к арматуре предъявляются требования по дополнительным показателям качества: свариваемость, пластичность, сцепление с бетоном, хладостойкость, коррозионная стойкость, усталостная прочность и др.

При проектировании железобетонных конструкций может быть использована арматура:

- гладкая класса А240 (A-I);

- периодического профиля классов А300 (А- II ), А400 (А- III , А400С), А500 (А500С, А500СП), В500 (Bp-I, B500C), где С - свариваемая, П - повышенного сцепления.

Страна и стандарт

Класс арматуры и диаметр, мм

BS EN 10080:2005

Унифицированная свариваемая арматура имеет химический состав, определяемый содержанием в стали углерода не более 0,22 %.

Применение арматуры класса А500 вместо арматуры класса А400 (А- III ) обеспечивает более 10 % экономии стали в строительстве.

Для отечественного строительства возможна замена этим классом стали не только арматуры класса А400 (А- III ), но и гладкой арматуры класса А240(А- I ), применяемой в виде конструктивной арматуры в монтажных петлях, в закладных деталях и т.п.

Этим условиям в термомеханически упрочненном состоянии могут соответствовать низкоуглеродистые стали марок: Ст3сп, Ст3пс, Ст3Гпс или низколегированные стали типов 18ГС, 20ГС и т.п.

Учитывая вышеизложенное, в качестве эффективной арматуры для железобетонных конструкций, устанавливаемой по расчету, следует преимущественно применять арматуру периодического профиля класса А500 (А500С, А500СП), а также арматуру класса В500 в сварных сетках и каркасах.

1) Отменен с 1 марта 2004 г.

Во второй части, оформленной в виде приложений 1 и 2, приводятся конструктивные требования к армированию основных элементов зданий из монолитного железобетона, а также примеры рабочей документации по армированию основных конструктивных элементов монолитных зданий с разными конструктивными схемами, построенных в Москве и разработанных ЗАО «Проектно-архитектурная мастерская "ПИК"», ЗАО «Трианон», КНПСО Центр «Поликварт», а также в НИИЖБ.

В работе использованы материалы исследований, в проведении которых принимали участие сотрудники: И.Н. Суриков, В.З. Мешков, B.C. Гуменюк, Г.Н. Судаков, К.Ф. Штритер, Б.Н. Фридлянов, И.С. Шапиро, АА. Квасников, И.П. Саврасов, О.О. Цыба, М.М. Козелков, А.Р. Демидов, С.Н. Шатилов, В.П. Асатрян. Оформление графической части издания выполнял А.А. Квасников с участием Л.А. Гладышевой, А.В. Лугового, Д.В. Плотникова, В.Я. Никитиной, Т.Н. Николаевой, Н.И. Федоренко и др.

1. ЭФФЕКТИВНАЯ АРМАТУРА ДЛЯ МОНОЛИТНОГО СТРОИТЕЛЬСТВА

1.1 Стержневой арматурный прокат

В строительстве из монолитного железобетона для армирования применяется преимущественно стержневой арматурный прокат диаметром 10-40 мм (табл. 3).

Расход арматуры в жилищном строительстве Москвы

Класс и сортамент арматуры, мм

Расход стали на 1 м 2 , %

Монолитные здания с шагом более 4,2 м

Средний по многоэтажным жилым домам

монолитные с шагом до здания 4,2 м

Средний расход на 1 м 2 . кг

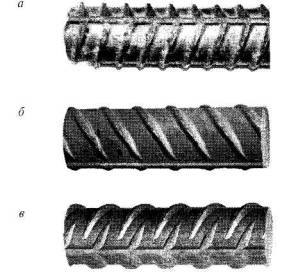

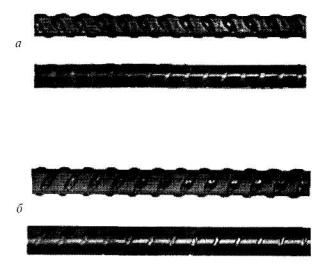

Рисунок 1 - Основные типы периодического профиля

а - кольцевой, ГОСТ 5781-82, fR = 0,10 (не нормируется); б - серповидный двусторонний, СТО АСЧМ 7-93, fR = 0.056; в - серповидный четырехсторонний, ТУ 14-1-5526-2006, fR = 0,075

По сравнению с «кольцевым» профилем по ГОСТ 5781-82 геометрия серповидного профиля имеет ряд преимуществ, относящихся к технологичности в современном прокатном производстве.

Плавное изменение высоты серповидных поперечных ребер и отсутствие их пересечений с продольными ребрами позволяет несколько повысить выносливость стержней при воздействии многократно повторяющихся нагрузок.

Существенным недостатком серповидного профиля являются сниженная по сравнению с кольцевым профилем прочность и жесткость сцепления арматурных стержней с бетоном вследствие меньшей площади смятия поперечных ребер при их увеличенном шаге.

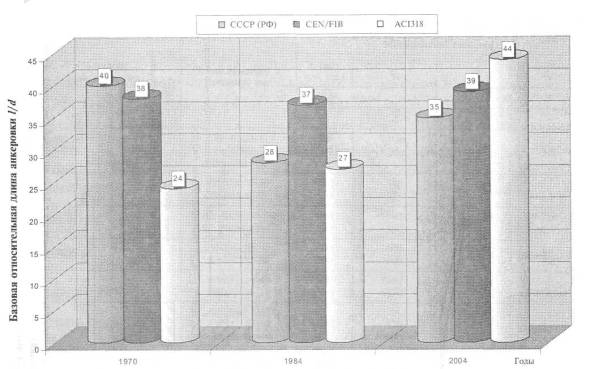

Рисунок 2 - Базовые значения длины анкеровки стержневой арматуры по нормам проектирования СССР (РФ), CEN ( FIN ), США (ACI-318). Бетон В25 (М350), арматура А400 (A-III) диаметром 16 мм

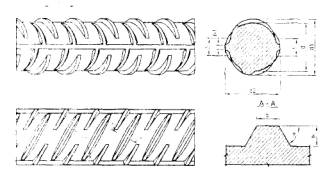

Рисунок 3 - Конструкция четырехстороннего серповидного профиля

По сравнению с двухсторонним серповидным новый профиль позволяет при той же высоте поперечных ребер увеличить их относительную площадь смятия fR в 1,3-1,4 раза при том, что шаг ребер в каждом ряду увеличивается на 10-15 %. Увеличенный шаг расположенных вразбежку поперечных выступов облегчает внедрение между выступами зернам крупного заполнителя, что повышает и прочность, и жесткость сцепления. Четырехрядная компоновка ребер делает более равномерным по контуру сечения стержня распределение расклинивающих бетон усилий распора, возникающих в зонах анкеровки или нахлестки арматуры.

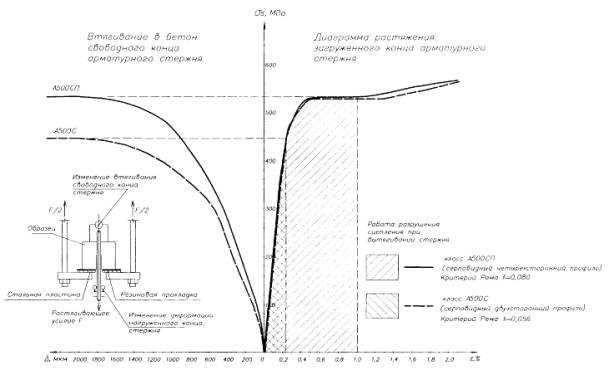

Преимущества формы нового профиля подтвердили проведенные в НИИЖБ сравнительные исследования взаимодействия с бетоном стержней с кольцевым профилем по ГОСТ 5781-82, с серповидным двухсторонним по СТО АСЧМ 7-93 и новым (серповидным четырехсторонним). Так как минимальные нормируемые значения относительной площади смятия (критерий Рема) приняты для арматуры с серповидным двухсторонним профилем 0,056 и четырехсторонним 0,075, наиболее объективными будут считаться сопоставительные испытания на сцепление образцов арматуры с этими значениями критерия Рема. Характерные результаты испытаний на сцепление арматуры с бетоном приведены на рис. 4. Выполненными исследованиями обнаружена способность стержней с новым профилем при определенных условиях сохранять максимально достигнутую прочность сцепления даже при значительных пластических деформациях стержней при напряжениях на уровне предела текучести и даже выше.

Рисунок 4 - Деформации втягивания незагруженного конца стержня и энергоемкость разрушения сцепления арматуры с бетоном (профили: серповидные четырехсторонний и двухсторонний).

Rb =41,6 МПа; Ø16; l ап =8 d (130 мм)

В аналогичных условиях стержни и серповидного двухстороннего, и кольцевого профилей теряют прочность сцепления при значительно меньших пластических деформациях. То есть затрата энергии на разрушение сцепления (энергоемкость сцепления) при испытаниях на вытягивание, которая на рис. 4 выражена как площадь под диаграммой растяжения загруженного конца стержня, для нового профиля заметно выше. Это очень существенный фактор увеличения стойкости конструкции против прогрессирующего разрушения в условиях запредельной (катастрофической) стадии работы.

Отмеченное явление в поведении арматуры с четырехсторонним серповидным профилем в бетоне может быть объяснено его меньшей одноосной распорностью, обусловливаемой равномерным (объемным) характером распределения этих усилий по периметру (поверхности) стержня (рис. 5).

Рисунок 5 - Схема взаимодействия растянутого арматурного стержня с окружающим бетоном

1 - европейский профиль (серповидный двухсторонний); 2 - профиль нового типа (серповидный четырехсторонний); а - усилия в бетоне в зоне передачи напряжений с арматуры на бетон и характер трещинообразования в бетоне; б - распределение усилий распора в поперечном сечении

При одинаковых усилиях N вытягивания или вдавливания стержня из бетона или в бетон расклинивающие усилия на единицу длины арматуры с двухсторонним расположением

Р = n Р 1 ,

где при F sn = Fsn1,

Fsn , Fsn 1 , Fsn 2 - площади проекции поперечных ребер на плоскость, нормальную продольной оси стержня;

t 1 и t 2 - шаги поперечных ребер (рис. 5).

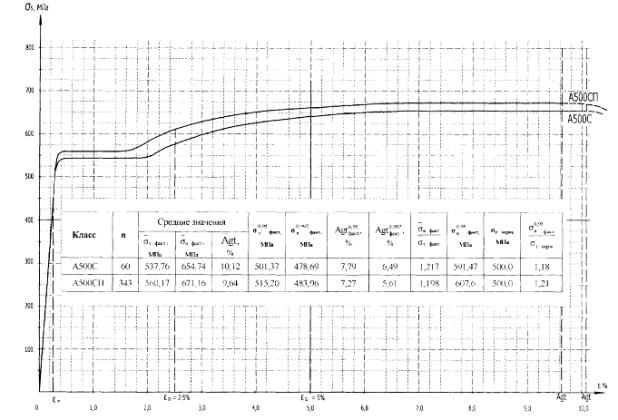

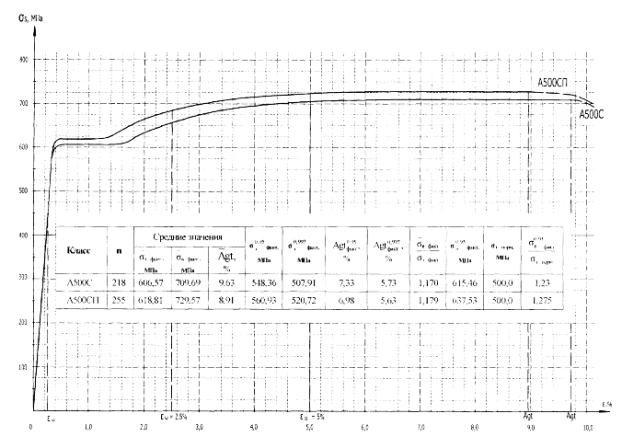

Среднестатистические диаграммы растяжения арматуры классов А500С и А500СП производства РУП «БМЗ» и Западно-Сибирского металлургического комбината приведены на рис. 6 и 7.

Рисунок 6 - Среднестатистическая диаграмма растяжения арматуры классов А500С и А500СП Ø10-40 производства РУП «Белорусский металлургический завод»

Рисунок 7 - Среднестатистическая диаграмма растяжения арматуры классов А500С и А500СП Ø10-28 производства ОАО «ЗапСибметкомбинат»

Усталостные испытания образцов проката с новым профилем показали, что по выносливости стержни с новым профилем не уступают стержням с профилем по СТО АСЧМ 7-93, что объясняется более чем вдвое уменьшенным по сравнению с ГОСТ 5781-82 числом пересечений продольных и поперечных ребер, а также исключением замкнутости формы поперечных ребер (высота всех ребер плавно сводится на нет).

Арматурную сталь с серповидным четырехсторонним профилем класса А500СП поставляет Западно-Сибирский металлургический комбинат по ТУ 14-1-5526-2006 «Прокат арматурный класса А500СП с эффективным периодическим профилем». Применение этого арматурного проката в строительстве регламентировано стандартом организации ФГУП «НИЦ «Строительство» СТО 36554501-005-2006.

Эффективность применения арматурного проката класса А500СП приведена в табл. 4.

Эффективность применения арматурной стали класса прочности 500 МПа

Нормативные документы, механические свойства, области применения, эффективность, потребительские и технические характеристики

Ст3СП, Ст3ПС, Ст3ГПС, 18ГС, 20ГСФ

Документы для поставки

СТО АСЧМ 7-93 , ТУ 14-1-5254-2006, ТУ 14-1-5526-2006

Документы для расчета, проектирования и применения в железобетонных конструкциях

Угол изгиба при диаметре оправки C =3 d

Расчетное сопротивление растяжению Rs , МПа

Расчетное сопротивление сжатию Rsc , МПа

Нормативное сопротивление Rsn , МПа

Применение при отрицательных температурах

Применение дуговой сварки прихватками крестообразных соединений

Вид профиля арматуры, минимальное значение критерия Рема fR

fR - не нормируется

fR = 0,056 кольцевой

Эффективность сцепления с бетоном

Высокая при эксплуатационных нагрузках, средняя - при критических (аварийных)

Эффективность сопротивления динамическим нагрузкам

Применение в качестве анкеров закладных деталей

Рекомендуется для повышения надежности

Применение в качестве монтажных петель

Возможный экономический эффект относительно арматуры класса А400 (А- III )

Применение в ответственных зданиях и сооружениях, в том числе проектируемых с учетом сейсмических и аварийных нагрузок

Рекомендуется для повышения надежности

Способ производства проката

Термомеханически упрочненный, холоднодеформированный

Термомеханически упрочненный, холоднодеформированный, горячекатаный

Маркировка класса арматуры

Прокатная на поверхности, не реже чем через 1,5 м

Примечание. Значение Rsc в скобках используют только при расчетах на кратковременное действие нагрузки.

1.2 Арматурный прокат, поставляемый в мотках (бунтах)

Диаметр арматуры, мм

В мотках, в стержнях

Применение арматуры в мотках практически исключает отходы при заготовительных операциях, позволяет механизировать производство сварных арматурных сеток, каркасов и других изделий.

Как видно из таблицы 5, арматурная сталь, поставляемая в мотках, применяется преимущественно в производстве сборного железобетона. В монолитном строительстве применение арматуры в мотках ограничивалось использованием в качестве хомутов колонн и пилонов, конструктивной арматуры стен, поперечной перекрытий и балочных изгибаемых элементов. Ее применение является рациональным при использовании в монолитном строительстве арматурных каркасов и сеток, изготавливаемых на специализированном арматурном производстве, укомплектованном правильно-отрезным оборудованием.

Применение арматуры, поставляемой в мотках, сдерживалось конструктивным ограничением СНиП 2.03.01-84*, п. 5.17, в котором для армирования внецентренно сжатых элементов монолитных конструкций требовался диаметр не менее 12 мм. Исключение этого ограничения в СП 52-101-2003 для железобетонных стен позволит проектировщикам широко использовать для армирования сжатых элементов арматуру диаметрами 8 и 10 мм, поставляемую как в мотках, так и в стержнях.

Одной из современных проблем строительного комплекса в России является неудовлетворенный спрос на арматуру периодического профиля в мотках. Так как многие металлургические предприятия пока не располагают техническими возможностями производить в мотках арматурный прокат требуемых размера и прочности в необходимых объемах, строители вынуждены перерасходовать до 20-30 % стали в изделиях из-за замены необходимой арматуры на имеющийся в наличии прокат большего диаметра.

Одним из направлений уменьшения дефицита арматуры диаметром до 12 мм является организация массового производства арматуры класса В500 по опыту Германии и других стран, где в качестве арматуры диаметром 4 - 12 мм применяют преимущественно холоднодеформированную сталь. Другое направление связано с освоением металлургами производства арматуры класса А500 диаметром 12 мм и менее в мотках. В обоих случаях необходимо предусмотреть расширение по сравнению со СТО АСЧМ 7-93 сортамента проката, что позволит уменьшить расход конструктивной (нерасчетной) арматуры и при определенных условиях решить задачу взаимозаменяемости арматуры одного класса прочности на другой класс без перепроектирования железобетонных конструкций. Соседние позиции существующего сортамента от 6 до 12 мм сильно отличаются по площади поперечного сечения (на 44-78 %), что вынуждает при проектировании специфицировать существенно большее количество арматуры, чем это требуется по расчету [4].

Реализация на практике первого направления наблюдается в последние годы в Центральном регионе России, где на предприятиях среднего бизнеса интенсивно наращивается производство по техническим условиям свариваемой холоднодеформированной арматуры периодического профиля класса В500С диаметром до 12 мм в мотках [5] волочением через роликовые волоки. Реализация второго направления начата на Белорусском металлургическом заводе.

Отраслевой стандарт СТО АСЧМ 7-93 предусматривает три категории свариваемого стержневого и поставляемого в мотках арматурного проката класса прочности 500 МПа, различающиеся по способу производства: горячекатаный, термомеханически упрочненный с прокатного нагрева, механически упрочненный в холодном состоянии (холоднодеформированный). Поставка арматуры диаметром от 6 до 12 мм может быть предусмотрена в мотках. Свод правил СП 52-101-2003, который содержит рекомендации по расчету и проектированию бетонных и железобетонных конструкций без предварительного натяжения арматуры, определяет требования к показателям качества для двух групп арматуры класса прочности 500 МПа: класс А500 для горячекатаного и термомеханически упрочненного проката номинальным диаметром от 10 до 40 мм и класс В500 для холоднодеформированной по разным технологиям арматуры номинальным диаметром от 3 до 12 мм. Требования к расчетным показателям арматуры классов А500 и В500 в СП 52-101-2003 различаются.

Расширение сортамента арматуры классов А500 и В500 позволяет уменьшить расход конструктивной арматуры и в необходимых случаях решить задачу взаимозаменяемости арматуры одного класса на арматуру другого класса с учетом всех требований, предъявляемых к рабочей арматуре железобетонных конструкций без пересчета последних. В качестве примера в таблице 6 приведены рекомендации по замене в железобетонных конструкциях без их перепроектирования растянутой рабочей арматуры классов А400С и А400 (А- III ) на арматуру классов А500 и В500. Предполагаемая замена в конструктивном армировании, как видно из таблицы 6, позволяет получить экономию стали от 12 % до 19 % при использовании в качестве заменяющей арматуры обоих классов А500 и В500.

В рабочем (расчетном) армировании аналогичный эффект достигается при использовании только горячекатаной и термомеханически упрочненной арматуры класса А500.

Из-за меньшего расчетного сопротивления холоднодеформированной арматуры класса В500 экономически целесообразна замена на нее (07,5 мм) только арматуры 08 мм класса А400 (А-III). В этом случае снижение рабочего армирования составит 12,1 %.

Вид эффективного арматурного проката, поставляемого в мотках с четырехсторонним периодическим профилем, приведен на рисунках 8 и 9.

Рисунок 8 - Вид арматурного проката классов А400 и А500С, поставляемого в мотках по ТУ 14-1-5501-2004 РУП «Белорусский металлургический завод»

Рисунок 9 - Прокат периодического профиля по ТУ 14-1-5501-2004

а - номинальный диаметр 5,5 мм; б - номинальный диаметр 7 мм

Рекомендации по замене растянутой рабочей арматуры классов А400С и А400 (А- III ) на арматуру класса А500/В500 без перепроектирования железобетонных конструкций*

Заменяемая арматура классом А400 и А400С

Предлагаемая арматура класса А500/В00

Номинальный диаметр d н , мм

Номинальная площадь поперечного сечения As 1 , мм 2

Усилие, соответствующее Rsn 1 , кН

Усилие, соответствующее Rs 1 ,кН

Нормативное сопротивление Rsn 1 , МПа

Расчетное сопротивление Rs 1 ,МПа

Номинальный диаметр d н , мм

Номинальная площадь поперечного сечения As 2 , мм 2

Усилие, соответствующее Rsn 2 , кН

Усилие, соответствующее Rs 2 , кН для А500/В00

Нормативное сопротивление Rsn 2 , МПа

Расчетное сопротивление Rs 2 , МПа, для А500/В500

Монолитное бетонное перекрытие своими руками

Заливка монолитного междуэтажного перекрытия — не самый простой, но действительно универсальный и проверенный временем метод. В этой статье мы расскажем об основных конструкционных особенностях и этапах устройства перекрытия, а также видах опалубки, в том числе и несъемной.

Типология зданий и сфера применения

Основной сферой применения монолитных перекрытий являются здания с несущими стенами из кирпича, блочной кладки или бетонных панелей, а также купольные дома. Требования к монолитности перекрытия могут быть обусловлены:

- нестандартным планом здания;

- необходимостью существенно увеличить несущую способность перекрытия;

- повышенными требованиями к гидро- и шумоизоляции;

- необходимостью обеспечить свободную планировку;

- сокращением расходов на внутреннюю отделку.

Заливка производится, как правило, после окончания возведения стен первого этажа. Однако возможны варианты заливки монолитных перекрытий уже в зданиях с кровлей, если того требуют погодные или иные условия. В таком случае на кладке нижнего этажа монтируют двутавровые балки и по периметру несущих стен заливают венец на высоту перекрытия. Также, для усиления механических связей, с внутренней стороны венца выпускают на 40–50 см закладную арматуру. Ее суммарное сечение не может быть меньше 0,4% от сечения продольного среза венца.

Проектные расчеты несущей конструкции

При выборе длины пролета следует соотносить ее к толщине плиты как 30:1. Однако при самостоятельном проектировании делать перекрытие толще 400 мм практически нет смысла, так как несущая способность конструкции повышается вместе с ее собственным весом и статическими напряжениями. Поэтому допустимая нагрузка на самодельные перекрытия редко превышает 1500–2000 кг/м 2 .

Ситуация может быть исправлена включением в несущую конструкцию двутавровых стальных балок, уложенных на выровненную бетоном поверхность кладки несущих стен. Другой способ увеличить длину пролета при сохранении относительной свободы планировки — опереть перекрытие на колонны. При толщине монолитной конструкции до 400 мм и длине пролета в четырех направлениях от колонн до 12 метров площадь сечения опоры составляет 1–1,35 м 2 , при условии что сечение закладной арматуры в колонне не менее 1,4%.

Расчет армирования монолитной плиты

В общем случае толщина плиты определяется количеством армирующей стали, которая в нее заложена. Плотность армирования, в свою очередь, зависит от предельной допустимой нагрузки и устойчивости к трещинообразованию. Избегая частных случаев, можно привести общий пример конструкции, демонстрирующей полное соответствие нормативным требованиям при достаточно высоком запасе прочности.

В частном строительстве железобетон укрепляют арматурой с периодическим профилем класса А400, он же А-III.

Диаметр прутьев в плитах толщиной:

- до 150 мм — не менее 10–12 мм;

- от 150 до 250 мм — не менее 12–14 мм;

- от 250 до 400 мм — не менее 14–16 мм.

Арматуру укладывают двумя сетками с размером ячеи 120–160 мм, толщина защитного слоя бетона от краев плиты — не менее 80–120 мм, а сверху и снизу не менее 40 мм. Направление укладки четырех рядов арматуры, начиная с нижнего: вдоль, поперек, поперек, вдоль. Для перевязки используется оцинкованная проволока толщиной не менее 2 мм.

Монтаж опалубки разных типов

Опалубка должна выдерживать нагрузку в 500–1100 кг/м 2 , включая динамическое воздействие падающего бетона. Для создания плоскости опалубки могут быть использованы:

- Пластиковые листы многоразовой опалубки.

- Влагостойкая фанера толщиной 17–23 мм.

- ОСП толщиной 20–26 мм.

Края плит должны плотно прилегать к стенам, не допускается использование опалубки с зазорами на стыках более 2 мм, если не планируется застилать поверхность гидроизолирующей пленкой.

Иногда разумно делать опалубку несъемной, используя для этого профилированные листы, ориентируя их узкой полкой вниз. Их располагают вдоль плиты, чтобы волны при заливке образовывали многочисленные ребра жесткости. Расчет толщины ведется от нижнего ребра, таким образом экономия бетонной смеси составляет 20–25%. При этом высота гребня не должна превышать трети общей толщины плиты. Если опалубку снимать не планируется, в нее вкручивают саморезы с резиновой шайбой и привязывают их тонкой проволокой к арматуре.

Монтаж опалубки начинают с размещения стоек: это могут быть либо стальные телескопические стойки с треногой и унивилкой, либо древесина без пороков сечением не менее 100 см 2 . Каждая стойка должна быть связана с двумя соседними наклонными связями из дюймовой доски. Стойки монтируют по линиям балок, расстояние между которыми, в зависимости от толщины плиты 150–400 мм, составляет:

- 190–240 см при толщине фанеры до 20 мм;

- 210–260 см при толщине фанеры от 21см.

При этом расстояние между стойками одной балки, в зависимости от промежутка между ними, составляет:

- от 140 до 200 см при пролете до 150 см;

- от 120 до 180 см при пролете 160–210 см;

- от 100 до 140 см при пролете 210–250 см.

Основные балки, как правило, выполнены из бруса 100х100 мм. На них поперек с шагом 500–650 см укладывают вторичные балки, которые имеют сечение в 50% основных. Если опалубка из профилированного листа, шаг вторичных балок равен 3,5 расстояниям между волнами.

Вертикальную опалубку монтируют из подпорных щитов, приложенных к внешней стене здания. Часто по периметру укладывают блоки газобетона толщиной 80–100 мм, чтобы скрыть пояс перекрытия.

Армирование и обвязка

После монтажа опалубки ее смазывают антиадгезивным составом и начинают укладку арматуры. На венцах и опорных ребрах прутья увязывают в квадрат, сохраняя со всех сторон минимально допустимый защитный слой. Основной массив перекрытия армируется сеткой. Нижний слой укладывают на пластиковые «сухари», контролирующие сохранение нижнего защитного слоя. Сетку перевязывают на пересечении каждого третьего прута.

После обвязки нижней сетки на нее устанавливают промежуточные фиксаторы через 100 см в шахматном порядке. Для усиления опоры на стены монтируют торцевые фиксаторы. Эти элементы помогают сохранять проектное расстояние между двумя плоскостями армирования.

Смонтированную верхнюю сетку связывают с нижней соединительными скобами. После завершения монтажа армирующая конструкция должна быть как одно целое и легко воспринимать нагрузку от ходящих по ней людей.

Заливка бетона

Монолитные перекрытия заливают бетоном марки В20—В30, приготовленным в фабричных условиях. Заливка монолитных перекрытий должна проводиться в один этап, поэтому заполнение пространства малыми дозами не рекомендуется. Если сразу весь объем работ выполнить невозможно, участки плиты нужно рассечь сеткой с ячейкой 8–10 мм.

Подача смеси к перекрытию может проводиться бетононасосом или объемной бадьей, поднимаемой краном. После подачи наверх смесь равномерно распределяют, усаживают вибрацией и оставляют застывать.

Дальнейшие действия

Бетон набирает достаточную прочность через 4 недели, все это время он нуждается в периодическом смачивании и защите от дождя первые 2-е суток. После высыхания опалубку можно снимать и приступать к возведению стен.

Читайте также: