Ацетоновая баня для abs своими руками

Обновлено: 07.07.2024

Вот почему не стоит делать постобработку ABS ацетоном.

В интернете часто можно наткнуться на упоминания о том, как кто-то укрепляет распечатанные на 3D принтере детали поместив их в ацетоновую баню.

В теории.

В теории все кажется предельно простым и логичным - в парах ацетона ABS пластик начинает растворяться и слои как-бы дополнительно сплавляются между собой. На первый взгляд - все так и есть, деталь после обработки парами ацетона выглядит очень гладкой, даже глянцевой, а цвет её - яркий и насыщенный (если обработка была именно парами, а не напрямую ацетоном).

А на практике?

А вот на практике, результаты оказались неоднозначными. Ацетоновая баня снижает прочность распечатанных из ABS деталей, если нагрузка приходится поперек слоев и повышает прочность, если деталь пытаются разорвать вдоль слоев - такой вывод сделал YouTube-блогер Стефан, с канала CNC kitchen, проведя ряд тестов.

Методика и результаты:

Стефан распечатал уже знакомые по предыдущим тестам "крюки". Шесть штук для подвешивания груза вдоль слоев и шесть для нагрузки поперек слоев. Половину распечатанных деталей он обработал парами ацетона по проверенной технологии - деталь помещается в банку, по стенкам которой распределены бумажные салфетки пропитанные ацетоном и оставляется там на некоторое время.

Ацетоновая баня. Ацетоновая баня.После чего, детали помещались на специальный тестовый стенд, в котором растягивались до разрушения.

В случае с крюками, которые нагружались вдоль слоев, сглаживание ацетоном дало небольшой прирост прочности. Такие крюки выдержали среднюю нагрузку 19,5 кг., против 17,8 кг. у необработанных деталей.

Разрыв детали вдоль слоев. Разрыв детали вдоль слоев.При нагрузке поперек слоев, результат получился обратный. Необработанные детали выдержали в среднем 34,7 кг., в то время, как обработанные 28,7 кг.

Нагрузка приходится поперек слоев. Нагрузка приходится поперек слоев.Быть или не быть?

В обоих случаях разница в прочности оказалась не столь значительная. В местах разрушения деталей видно, что испарившийся ацетон проник не слишком глубоко в распечатку - заполнение осталось нетронутым и на его прочность обработка не повлияла. Пользоваться сглаживанием можно, а в случае, когда нагрузка приходится вдоль направления печати - даже рекомендуется.

С полной версией испытаний на английском языке можно ознакомиться на канале CNC kitchen:

Ацетоновая баня своими руками

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Предисловие

Наконец-то появилось немного времени и смог реализовать в жизнь давнюю идею, создание ацетоновой бани. Так как печатаю только из АБС, для дальнейшего развития мне данный девайс был необходим. Понимаю, что баня получилась не идеальная и не шибко красивая, ну и естественно местами кривоватая. Так как руководствовался тремя вещами: старался использовать то что было в наличии из материалов, чтобы процесс был менее трудоемкий и делаю не для продажи :)

Итак, что я использовал:

- Деревянная полка из Леруа Мурлон для корпуса

- Кулер Zalman ZM-F3 120*120*25 подаренный другом и лежащий без дела

- Переключатель и разъем питания

- Уплотнитель для дверей и окон, универсальный А-образный

- Аквариум купленный на авито размерами 270 на 270

- Две гвоздевые пластины подошедшие по размерам

- Прозрачный герметик из автомагазина (ацетону он не по зубам)

- Терморегулятор cts-1000 с али так же подаренный другом и ждущий своего момента

- Кусок жести для пола камеры

- Корпус из-под жесткого диска под емкость для ацетона

- Силиконовый нагреватель с али на 12 вольт

- Блок питания от старого компьютера, который питает нагреватель и кулер

- Уголки - 4 шт.

- Ножки - 4 шт. и всякий разный крепеж

- Энтузиазм - 1 шт.

Буду вспоминать процесс по памяти, так что скорее всего что-то упустил. А если учесть, что забывал фотографировать, то вообще . :)

Собрал корпус на уголках и одну стенку на деревянных бобышках. Приколотил к нему будущее дно камеры.

Запаял отверстия в корпусе от жесткого диска (HDD), приклеил на дно силиконовый нагреватель. В получившуюся емкость для ацетона вкрутил 3 винта, запаяв головки винтов опять таки лучшим герметиком под названием припой. Ну и соответственно прикрутил эту ванну к дну камеры, предварительно сделав отверстия под винты и провод. Приклеил уплотнитель по контуру.

Обрезав очень аккуратно и нежно корпус кулера для лучшего обдува так же прикрепил его ко дну камеры, через замечательный силиконовый крепеж который шел в комплекте. Направление потока воздуха направил вниз, отбиваясь от дна камеры поток должен распространятся в стороны и вверх.

Вставил датчик температуры который шел в комплекте с терморегулятором, просверлив сквозное отверстие в ванной и дне камеры. Запаял припоем для герметизации верх датчика.

Так как в продаже гвоздевые пластины были максимум 300*125 пришлось купить 2 штуки и скрепить между собой клепками, обрезав по одному краю для получения квадрата 245 мм.. Просверлив отверстия в дне и пластинах прикрутил эту кривоватую, но милую конструкцию ко дну камеры.

Сделав вырезы в корпусе, вставил в них переключатель и разъем питания.

Все элементы с отверстиями промазал изнутри герметиком.

Изнутри корпуса прикрутил БП компьютера и терморегулятор настроенный на 53 градуса с дельтой 2 градуса. Поленился выносить на наружную стенку терморегулятор, объясним самому себе, что он не требует в дальнейшем настройки, лень победила. Прикрутил ножки. Скоммутировал провода и произвел первый запуск на предмет короткого замыкания :)

Результат

Для первого теста использовал. бабу, которая пылилась рядом с монитором и прямо требовала направленными в мою сторону сосками процедуру по омоложению кожи.

Не спеша налив ацетончика запер эту сударыню с 1 группой инвалидности в камеру. Выставил таймер в телефоне на 1 час, включил баню и понеслось.

Через час.

Мысли в слух по итогу

Результатом не очень доволен, хотя конечно это две совершенно разные детали, до и после. Когда строил баню, то волновался за два момента, распределение потока и герметизацию. И оба эти момента сработали. Герметизация оказалась плохая, нужно искать другой способ. Уплотнительных резинок валом всяких разных, но проблема в 90 градусных углах аквариума, буду искать решение. Как видно на итоговой детали верх обработан достаточно отлично, а вот низ не очень, так как поток воздуха был сверху вниз и кое какие выпирающие детали модели мешали потоку. Значит придется под гвоздевой пластиной с небольщим зазором ставить лист металла по ширине пластины, о чем я изначально думал, но естественно поленился. От меня и новой бабы всем спасибо и до скорых встреч! Тем кто не поленится и будет делать что-то подобное, могу посоветовать сделать ванну для ацетона на всю площадь камеры. Тогда при должной герметизации, ацетон будет стекать в эту ванну обратно, а не как у меня испарятся.

Ацетоновая баня. С подогревом и циркуляцией

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем доброго времени суток.

Все началось с просьбы хорошего человека сделать для него ацетоновую баню. Начал с подбора подходящей емкости из полипропилена. Обойдя довольно много хозяйственных магазинов, была найдена вот такая емкость из полипропилена:

Электронная начинка:

С первого нашего проекта с Никитой (3366nikita / Проект Самодельный 3D-принтер из фанеры и запчастей от старых принтеров, DVD-приводов.) остался не полностью функциональный комплект Arduino Mega2560+Ramps 1.4. Я решил его использовать в качестве устройства для нагрева ацетона и контроля температуры (эти функции работают в ардуино, не работают шаговые двигатели)

Емкость для ацетона.

В качестве емкости для ацетона были куплены обычные консервы с килькой в томате:

Проверка высокотемпературного герметика

Был куплен высокотемпературный герметик и проверен, не растворяется ли он в ацетоне и сольвенте (я конечно был уверен, что не растворяется, но проверить было нужно)

Установка банки в пластиковую емкость

Нагретой отверткой было вырезано отверстие на дне емкости, с учетом алюминиевой шайбы. Это нужно для того, чтобы стенки емкости максимально не контактировали с нагревательным блоком.

Изготовление решетки гриля

Для безопасной установки модели в ацетоновую баню, была изготовлена решетка из медной проволоки, спаянной между собой обычным припоем.

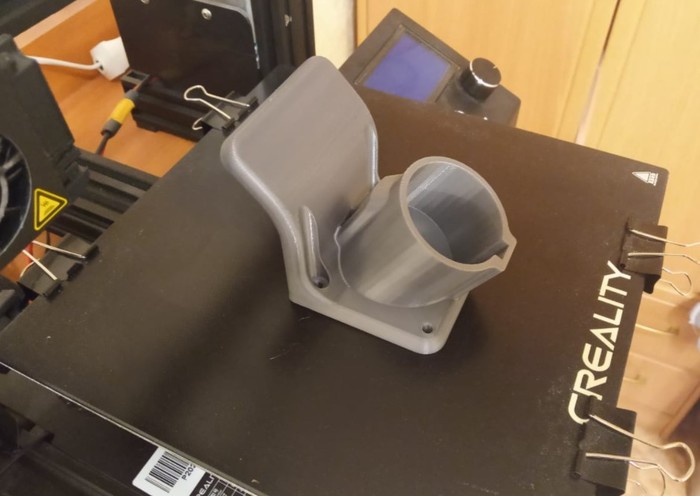

Конструкция системы обдува

Самой большой проблемой было для меня проектирование безопасной и эффективной системы циркуляции воздуха в емкости. Все что я видел до этого в интернете меня не устраивало полностью. Это было трудно реализуемо или просто не безопасно. После долгих раздумий было решено изготовить обдув на примере системы охлаждения ноутбуков. На фото компактная система охлаждения от нетбука, как раз то что нужно.

Получилась очень компактная система циркуляции воздуха в камере.

Двигатели для вентиляторов

Двигатели были использованы от шпинделей DVD-приводов, ввиду их компактности и больших оборотов. Сам двигатель будет находиться вне емкости ацетоновой бани.

Размеры полезного пространства в камере: 155*165 мм, а в высоту 95 мм.

Ну и наконец, само устройство в сборе:

Жду сейчас распечатки моделей корпусных элементов (печатает сам заказчик).

Примерно через неделю будет продолжение статьи, со всеми техническими подробностями и тестами с ацетоном, а также сольвентом (у нас есть пластик Protyper-Soft от Filamentarno). Самое интересное для меня, будет ли работать баня при использовании сольвента)).

Всем спасибо за внимание!

PS. Все 3D-модели устройства выложу в свободный доступ.

Если есть вопросы, задавайте в комментариях)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Лечение моделей ацетоновой баней и АБС- соком.

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Первые напечатанные мной модели были из PLA. Теперь решил всерьез заняться изучением печати AБС. У этого пластика много недостатков, но много и достоинств. Недостатки всем хорошо известны и описаны много раз на этом портале. К достоинствам можно отнести достаточную термостойкость в отличии от PLA, детали из которого могут покоробиться от летней жары. Еще одним достоинством АБС является небольшая цена. Третье достоинство — растворимость в ацетоне. Ацетон, несмотря на резкий неприятный запах, не является настолько же вредным веществом, как хлорметан и, тем более, хлорэтан, которые растворяют PLA. Главное, при занятиях с ацетоном, да и при печати АБС, организовать хорошую вытяжку.

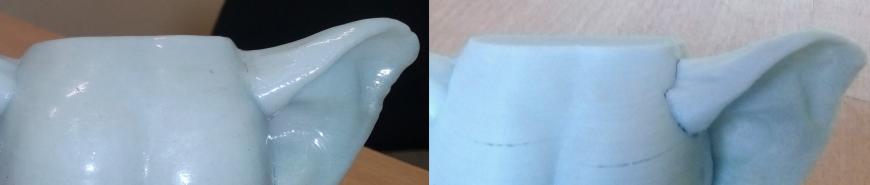

Расскажу про свой опыт применения ацетона для доводки 3D печатных изделий из АБС. Давно хотел распечатать модель «Arsch mit Ohren». Не являюсь поклонником рубленых тел, но, эта модель мне очень нравится, здесь «обрезка» вполне уместна и помогает выразить замысел автора :).

Печатать решил АБС. Деталь печаталась нормально, никаких трещин не возникало. Поскольку, 3D принтер стоит у меня на работе, ждать, когда он допечатает, не стал, ушел домой. На следующее утро обнаружил деталь с трещинами.

Возможно, горячая деталь слишком быстро остывала. Отопление еще не было включено, а ночью уже было холодно.

Решил «подлечить» деталь ацетоновой баней.

Мелкие трещины исчезли, но крупные остались.

Прежде чем описать технологию «лечения», расскажу об ацетоновой бане.

На портале есть несколько статей, как собрать установку для ацетоновой бани своими руками, например:

3D-модель «Элементы ацетоновой бани»Я не стал собирать такую установку, решив сначала попробовать сам процесс. Моя «установка» очень проста:

На дно пластмассового ведерка с крышкой наливается немного ацетона. Деталь ставится на подставку, так, чтобы уровень залитого ацетона был ниже подставки, чтобы деталь не касалась ацетона.

Ведерко закрывается крышкой. В крышке проделал отверстие (на всякий случай, может и не надо). Все это ставится на подогреваемый стол принтера и выдерживается в течении часа или больше (или меньше) при температуре около 60 градусов. При большей температуре на модели образуются пузыри, при меньшей, нужно больше времени.

Теперь, о лечении:

Многие для этого используют 3D ручку. Я тоже так делал. Мне не понравилось. Нужен навык. Мой вариант — «АБС-сок».

Делается очень легко: отходы 3D печати АБС заливаются ацетоном и оставляются без доступа воздуха (чтобы ацетон не улетучился). Когда АБС полностью растворится, и раствор станет однородным, можно будет его использовать. «Сок» удобно наносить кисточкой. Лишний материал убираем или сглаживаем с помощью кисти с ацетоном (без сока).

Основа для посоха — кусок филамента. Его я намазал со всех сторон «соком» в несколько приемов. Почему в несколько? Дело в том, что АБС хорошо сохнет в малых объемах. Когда «сок» наложен густым слоем, испарение ацетона становится проблематичным. Поэтому, лучше наносить сок тонким слоем, который быстро затвердевает. Потом следующий слой и т.д.

Вот «Arsch mit Ohren» после того, как я замазал все трещины «соком» и провел окончательный сеанс «ацетоновой бани»:

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Самая простая ацетоновая баня для сглаживания ABS пластика после 3D печати.

В некоторых местах потечь сильно может. Вы не сможете равномерно обработать деталь. Где-то меньше эффект будет, где-то больше. Лучше ацетон.

раскрыть ветку 1 5 лет назад Дело практики как по мне) 1 год назад пробовал. пластик так не разглаживается.. при этом еще и пузыритсяплюс фен не у всех есть) раскрыть ветку 2 1 год назад

4. 4 года назад, как вы вообще нашли этот пост?))

раскрыть ветку 1 1 год назад ого.. даже не смотрел на дату))да как-то искал сколько сушить после ацетоновой бани..а то двое суток прошло, а изделие мягкое) 5 лет назад Комментарий удален. Причина: данный аккаунт был удалён 5 лет назад

Возле этой штуки лучше не курить.

Какова была концентрация ацетона? Не боитесь прекурсоры дома держать? А то ацетон, тетрагидрофуран..

раскрыть ветку 1 5 лет назад Обычный технический ацетон.. если честно то на бутылке не написано.. А чего боятся, я в общаге живу, тут и не такое хранят в комнатах))) 5 лет назадА для PLA есть что?

Можно в ручную дихлорметаном. Или парами тетрагидрофурана. Или наждачкой))

показать ещё 0 комментариев Похожие посты 6 месяцев назадПикабу познавательный. Изготовление пластиковых изделий, прототипирование или очень мелкая серия

Это четвертая и завершая запись на тему производства пластиковых деталей. Я начал с первой записи описывающей самую массовую технологию производства деталей и вот заканчиваю записью о 3D печати - самый медленный из описанных мной вариантов, но в то же время стартовый для них же.

Начну с важнейшего параметра - время производства одной детали. Для наглядного сравнения я приведу в пример деталь из предыдущей записи (держатель зарядного пистолета электромобиля):

Мы говорили о методе снятия копии детали с помощью силиконовой формы, с последующей заливкой в нее жидкого пластика. Но очевидно что для такого метода изначально нужна сама мастер модель - с которой будет снята копия. В моем случае мной была создана 3D модель детали и распечатана на 3D принтере.

При примерном размере детали 80х80х80 мм она печаталась 14-15 часов. И при этом конечно деталь не полнотелая, что безусловно снижает ее физические характеристики (правда не всегда это критично как показали мои опыты на разрушение).

Так как это последняя запись по данной теме, можно уже сравнить примерно затраченное время на производство такой детали по каждому описанному мной методу:

1) Литье на ТПА в пресс-форму = 20-30 секунд (данные не точные, но для сравнения пойдет)

2) Литье на "Шприц-прессе" в примитивную форму = 3-5 минут

3) Литье в силикон = 10-15 минут

4) Печать на 3D принтере = 14-15 часов (и 26-27 часов в случае полнотелой печати, как у описанных выше вариантах).

И как я уже писал в комментариях по параметру скорости производства 3D печать конечно днище. Можно конечно купить 2-3-5-10 принтеров, но сути это изменит не сильно. Масштабирование конечно будет, но это не массовое производство.

Если деталь мелкая - принтер вполне справится напечатать несколько десятков, а может и сотен деталей - вполне себе выход. Ну а для моего примера получить за неделю 5-7 деталей так себе вариант.

В принципе запись на этом можно было бы и закончить, этот вариант получается как то вобще не вариант - но я хотел бы описать очень важный момент еще. Это часть о прототипировании - которое делает этот вариант очень крутым, очень важным и возможно стартовым для всех описанных выше вариантов.

Потому как если посмотреть на вопрос времени под другим углом "очень долго становится невероятно быстрым".

До появлении 3Д печати можно было получить образец детали (изделия) вылепив его из пластилина, вырезав из дерева, или выточив на станках. Лепка требует навыков, возникают вопросы с точностью и дальнейшем тестировании. Другие методы требуют большого количества времени и затраты по деньгам.

Предположим у вас есть чертежи детали или ее 3D модель - вы передаете это на завод, проходит несколько дней (в лучшем случае) вы получаете расчет стоимости, соглашаетесь - передаете в производство и через пару недель получаете деталь (конечно может завод сидеть без дела и ждать ваш заказ, но это врятли).

Вы получили деталь на руки, пощупали, протестировали и понимаете - ее надо доработать. Вносите изменения в модель, и и снова тратите и время и значительные суммы денег.

В таком ключе 3D печать это безусловно палочка выручалочка и реальный прорыв в данной области прототипирования. Даже если деталь не мелкая, и печатать ее пусть надо целые сутки - в сравниваемых вариантах это будет и сверх быстро и главное, сверх дешево.

Вполне логичным может быть такой пути эволюции товара (если нет много млн свободных денег для инвестирования на старте):

1) Получение изделия методом 3D печати - в количестве нескольких штук. Тестирование, возможные правки в модели - доработка, получение итоговой версии детали. Пробы ее продажи.

2) Создания силиконовой формы, и литье в силикон - это возможность чуть чуть пощупать спрос и увеличить "массовость" производства с минимальными вложениями.

3) При успехе в первых двух шагах можно инвестировать в производство пресс-формы, и уходить в реально массовое производство и получить самую низкую стоимость производства товара и тут же снижать розничную цену одновременно.

Печать деталей безусловно требует освоения этого навыка, а в идеале конечно еще требует изучения какой либо программы для моделирования. Но освоение этого даже до уровня начинающего дает возможность уже к развитию линейки деталей, поиску нужной формы, прощупыванию спроса:

Ацетоновая баня для abs своими руками

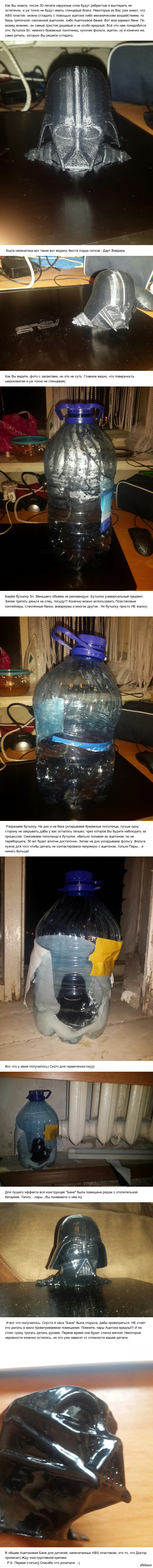

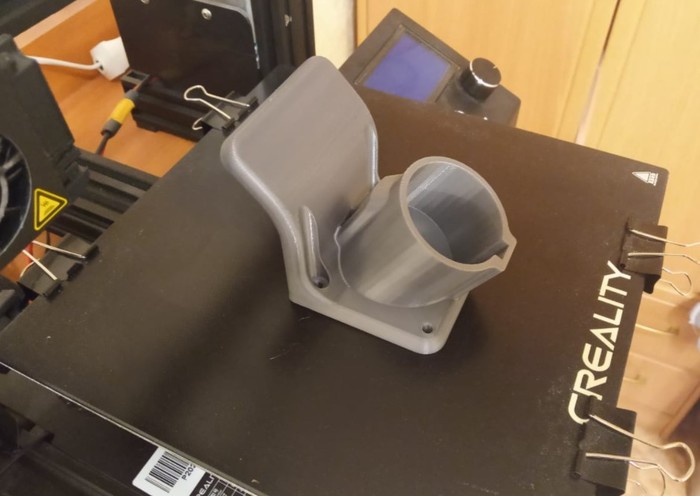

Давно хотел собрать ацетоновую баню для обработки 3D печатных фигурок, но все руки не доходили, и вот наконец то я решил взяться за этот проект. Всю основу я нашел в интернете (как проще сделать, как экономичней, сколько по параметрам выдержки и т.д.). Смоделировал и напечатал крепление под двигатель и винт, печатал из PETG пластика от FDplast.

Вообще эффект начал появляться когда я налил в пластиковый колпачок ацетона, тогда я начинал наблюдать испарения, и так где то всего минут 40-50 подержал модель и достал ее, просушил в течении двух часов и после уже ее можно держать в руках, но все же она еще мягкая, думаю выдерживать сутки и после можно полноценно ее использовать.

Питание для кулера я взял с самого принтера 24V, вообще когда разобрал блок где стоит плата, был удивлен, что кулер который обдувает сам блок управления работает только тогда, когда включается обдув для моделей из головы принтера, очень странно, тогда я решил в то место где был этот самый кулер воткнуть провода и вывести их наружу, а кулер для обдува платы подключил на прямую к питанию платы. То есть когда я подключаю кулер бани к выведенному проводу питания, я могу регулировать обороты вращения этого самого кулера путем настройки обдува в принтере, что очень удобно.

Самая простая ацетоновая баня для сглаживания ABS пластика после 3D печати.

В некоторых местах потечь сильно может. Вы не сможете равномерно обработать деталь. Где-то меньше эффект будет, где-то больше. Лучше ацетон.

показать ответы 5 лет назадКакова была концентрация ацетона? Не боитесь прекурсоры дома держать? А то ацетон, тетрагидрофуран..

5 лет назад Обычный технический ацетон.. если честно то на бутылке не написано.. А чего боятся, я в общаге живу, тут и не такое хранят в комнатах))) 5 лет назад Возле "Бани" не стоит) А с Дарт Вейдером можно вместе курить. ацетон очень летучая жидкость.. после парочки часов проветривания весь ацетон испариться. 5 лет назадА для PLA есть что?

Можно в ручную дихлорметаном. Или парами тетрагидрофурана. Или наждачкой))

показать ещё 0 комментариев Похожие посты 6 месяцев назадПикабу познавательный. Изготовление пластиковых изделий, прототипирование или очень мелкая серия

Это четвертая и завершая запись на тему производства пластиковых деталей. Я начал с первой записи описывающей самую массовую технологию производства деталей и вот заканчиваю записью о 3D печати - самый медленный из описанных мной вариантов, но в то же время стартовый для них же.

Начну с важнейшего параметра - время производства одной детали. Для наглядного сравнения я приведу в пример деталь из предыдущей записи (держатель зарядного пистолета электромобиля):

Мы говорили о методе снятия копии детали с помощью силиконовой формы, с последующей заливкой в нее жидкого пластика. Но очевидно что для такого метода изначально нужна сама мастер модель - с которой будет снята копия. В моем случае мной была создана 3D модель детали и распечатана на 3D принтере.

При примерном размере детали 80х80х80 мм она печаталась 14-15 часов. И при этом конечно деталь не полнотелая, что безусловно снижает ее физические характеристики (правда не всегда это критично как показали мои опыты на разрушение).

Так как это последняя запись по данной теме, можно уже сравнить примерно затраченное время на производство такой детали по каждому описанному мной методу:

1) Литье на ТПА в пресс-форму = 20-30 секунд (данные не точные, но для сравнения пойдет)

2) Литье на "Шприц-прессе" в примитивную форму = 3-5 минут

3) Литье в силикон = 10-15 минут

4) Печать на 3D принтере = 14-15 часов (и 26-27 часов в случае полнотелой печати, как у описанных выше вариантах).

И как я уже писал в комментариях по параметру скорости производства 3D печать конечно днище. Можно конечно купить 2-3-5-10 принтеров, но сути это изменит не сильно. Масштабирование конечно будет, но это не массовое производство.

Если деталь мелкая - принтер вполне справится напечатать несколько десятков, а может и сотен деталей - вполне себе выход. Ну а для моего примера получить за неделю 5-7 деталей так себе вариант.

В принципе запись на этом можно было бы и закончить, этот вариант получается как то вобще не вариант - но я хотел бы описать очень важный момент еще. Это часть о прототипировании - которое делает этот вариант очень крутым, очень важным и возможно стартовым для всех описанных выше вариантов.

Потому как если посмотреть на вопрос времени под другим углом "очень долго становится невероятно быстрым".

До появлении 3Д печати можно было получить образец детали (изделия) вылепив его из пластилина, вырезав из дерева, или выточив на станках. Лепка требует навыков, возникают вопросы с точностью и дальнейшем тестировании. Другие методы требуют большого количества времени и затраты по деньгам.

Предположим у вас есть чертежи детали или ее 3D модель - вы передаете это на завод, проходит несколько дней (в лучшем случае) вы получаете расчет стоимости, соглашаетесь - передаете в производство и через пару недель получаете деталь (конечно может завод сидеть без дела и ждать ваш заказ, но это врятли).

Вы получили деталь на руки, пощупали, протестировали и понимаете - ее надо доработать. Вносите изменения в модель, и и снова тратите и время и значительные суммы денег.

В таком ключе 3D печать это безусловно палочка выручалочка и реальный прорыв в данной области прототипирования. Даже если деталь не мелкая, и печатать ее пусть надо целые сутки - в сравниваемых вариантах это будет и сверх быстро и главное, сверх дешево.

Вполне логичным может быть такой пути эволюции товара (если нет много млн свободных денег для инвестирования на старте):

1) Получение изделия методом 3D печати - в количестве нескольких штук. Тестирование, возможные правки в модели - доработка, получение итоговой версии детали. Пробы ее продажи.

2) Создания силиконовой формы, и литье в силикон - это возможность чуть чуть пощупать спрос и увеличить "массовость" производства с минимальными вложениями.

3) При успехе в первых двух шагах можно инвестировать в производство пресс-формы, и уходить в реально массовое производство и получить самую низкую стоимость производства товара и тут же снижать розничную цену одновременно.

Печать деталей безусловно требует освоения этого навыка, а в идеале конечно еще требует изучения какой либо программы для моделирования. Но освоение этого даже до уровня начинающего дает возможность уже к развитию линейки деталей, поиску нужной формы, прощупыванию спроса:

Lets print 3D

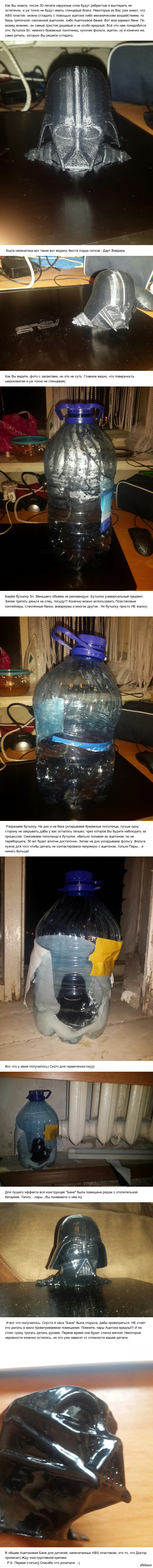

Для химической обработки деталь помещается в герметичный контейнер. Также в контейнер ставится ёмкость с небольшим количеством ацетона. Далее необходимо заставить ацетон испаряться. Температура его кипения составляет 56 градусов Цельсия. По феншую, емкость с ацетоном должна иметь подогреватель с регулятором температуры. Но я пока буду ставить ёмкость на нагревательный стол принтера. Также желательно создать циркуляцию паров ацетона в контейнере. Именно для этого и будет разработано устройство под названием ацетоновая баня. Миниатюрная пластиковая турбина будет циркулировать пары ацетона в контейнере. Для того, чтобы турбина не расплавилась в ацетоне, она будет изготовлена из PLA пластика. Он весьма терпим к ацетону и сможет работать в его среде. Детали с внешней стороны контейнера не будут подвержены парам ацетона. Поэтому можно выполнить их из ABS пластика.

Разработка модели крыльчатки.

Разработка модели корпуса турбины.

Макет контейнера и двигателя.

Для полной визуализации сборки создаю модель крышки контейнера. По центру крышки предусмотрены отверстия для вала двигателя и крепежные отверстия. Затем создаю макет контейнера. А также модель микродвигателя.

Разработка модели крышки турбины.

Крышка турбины имеет такие же размеры как и сам корпус. Отличие заключается в наличии большого отверстия по центру крышки. В это отверстие будет всасываться воздух в турбину. После этого добавляю в отверстия фаски под крепежные винты.

Разработка модели держателя двигателя.

Для начала сделаю корпус-держатель для микродвигателя. Основание корпуса содержит крепежные отверстия. По центру основания добавляю отверстие для вала двигателя. После этого размещаю на основании корпус держателя двигателя. Затем, на боковой стенке держателя, вырезаю окно для вывода контактов двигателя. На верхнем торце держателя добавляю отверстия для винтов фиксации крышки. И наконец, на крепежных отверстиях, добавляю фаски для крепежных винтов.

Разработка модели крышки двигателя.

Виртуальная сборка моделей.

Перед печатью традиционно проведу виртуальную сборку деталей. Сначала размещаю держатель двигателя на крышке контейнера.

Принцип движения воздуха в турбине.

Подготовка и печать моделей.

Крышка корпуса турбины.

Крышка держателя двигателя.

Сборка деталей.

Крыльчатка. Вид 1.

Крыльчатка. Вид 2.

Крыльчатка. Вид 3.

Корпус турбины. Вид 1.

Корпус турбины. Вид 2.

Крышка турбины с крепежными винтами.

Держатель двигателя. Вид 1.

Держатель двигателя. Вид 2.

Пищевой контейнер из полипропилена.

Разметка отверстий на крышке контейнера.

Двигатель с подпаянным проводом.

Двигатель с проводом и штекером питания.

Двигатель в держателе. Вид 1.

Двигатель в держателе. Вид 2.

Крышка двигателя с винтами. Вид 1.

Крышка двигателя с винтами. Вид 2.

Двигатель закрыт крышкой.

Двигатель установлен на крышку контейнера. Корпус турбины установлен. Вид 1.

Двигатель установлен на крышку контейнера. Корпус турбины установлен. Вид 2.

Крыльчатка турбины установлена. Вид 1.

Крыльчатка турбины установлена. Вид 2.

Крышка турбины установлена. Вид 1.

Крышка турбины установлена. Вид 2.

Тесты буду проводить на своих последующих проектах. Эффективно ли будет это устройство, время покажет.

Ацетоновая баня. С подогревом и циркуляцией

Все началось с просьбы хорошего человека сделать для него ацетоновую баню. Начал с подбора подходящей емкости из полипропилена. Обойдя довольно много хозяйственных магазинов, была найдена вот такая емкость из полипропилена:

С первого нашего проекта с Никитой (3366nikita/ Проект Самодельный 3D-принтер из фанеры и запчастей от старых принтеров, DVD-приводов.) остался не полностью функциональный комплект Arduino Mega2560+Ramps 1.4. Я решил его использовать в качестве устройства для нагрева ацетона и контроля температуры (эти функции работают в ардуино, не работают шаговые двигатели)

В качестве емкости для ацетона были куплены обычные консервы с килькой в томате:

Затем собрал термоблок: между консервной банкой и нагревателем использовал алюминиевую пластину толщиной 5 мм. Все собрано с использованием термопасты для уменьшения потерь. Для контроля температуры будет использовано два термистора: один на самом нагревателе, другой на емкости с ацетоном.

Был куплен высокотемпературный герметик и проверен, не растворяется ли он в ацетоне и сольвенте (я конечно был уверен, что не растворяется, но проверить было нужно)

Нагретой отверткой было вырезано отверстие на дне емкости, с учетом алюминиевой шайбы. Это нужно для того, чтобы стенки емкости максимально не контактировали с нагревательным блоком.

Для безопасной установки модели в ацетоновую баню, была изготовлена решетка из медной проволоки, спаянной между собой обычным припоем.

Самой большой проблемой было для меня проектирование безопасной и эффективной системы циркуляции воздуха в емкости. Все что я видел до этого в интернете меня не устраивало полностью. Это было трудно реализуемо или просто не безопасно. После долгих раздумий было решено изготовить обдув на примере системы охлаждения ноутбуков. На фото компактная система охлаждения от нетбука, как раз то что нужно.

Была смоделирована похожая деталь и сразу же проверена в действии.

Схема работы в самом устройстве, стрелками показано направление движения воздуха:

Получилась очень компактная система циркуляции воздуха в камере.

Двигатели для вентиляторовДвигатели были использованы от шпинделей DVD-приводов, ввиду их компактности и больших оборотов. Сам двигатель будет находиться вне емкости ацетоновой бани.

Размеры полезного пространства в камере: 155*165 мм, а в высоту 95 мм.

Ну и наконец, само устройство в сборе:

Жду сейчас распечатки моделей корпусных элементов (печатает сам заказчик).

Примерно через неделю будет продолжение статьи, со всеми техническими подробностями и тестами с ацетоном, а также сольвентом (у нас есть пластик Protyper-Soft от Filamentarno). Самое интересное для меня, будет ли работать баня при использовании сольвента)).

Читайте также: