Защита магистральной газовой трубы с помощью арматуры на изоляторах

Обновлено: 07.07.2024

Способы защиты газовых сетей от коррозии

В Москве в ноябре 1865 года начал работу газовый завод с разветвленной сетью подземных газопроводов. До 1930 года газопроводы строились из чугунных труб, в последующие годы и до настоящего времени большую часть газораспределительной сети составляют стальные газопроводы.

Начало строительства газопроводов из стальных труб и электрификация железных дорог московского узла совпали с одновременным ростом протяженности трамвайных путей, что привело к появлению коррозионных повреждений на стальных газопроводах, вызываемых блуждающими токами.

С ростом протяженности стальных газопроводов происходил и рост числа коррозионных повреждений на них. Коррозионные повреждения имеют свой особенный характер. В упрощенном виде это понятие определяется как самопроизвольное разрушение (окисление) металлов. Среда, в которой металл подвергается коррозии (коррозирует), называется коррозионной, или агрессивной.

Процесс самопроизвольного разрушения металлов при их химическом, электрохимическом или биохимическом взаимодействии с окружающей средой раскрывает смысл термина «коррозия».

Электрохимическая коррозия – основная причина всех коррозионных повреждений стальной газораспределительной сети Москвы. Для ее защиты от разрушающего воздействия электрохимической коррозией ГУП «Мосгаз» осуществляет комплекс мероприятий. Их цель – свести к минимуму коррозионные отказы в цикле бесперебойного газоснабжения потребителей города. Для этого в 1962 году было создано Управление по защите газовых сетей от коррозии, и силами треста «Мосгаз» построены 32 защитные установки.

Сегодня из 3963 км подземных стальных газопроводов защищено 3183 км. Защита обеспечивается 3462-я установками электрохимической защиты, в том числе катодными (3201 уст.), протекторными (147 уст.) и дренажными (114 уст.).

В конструкции вышеперечисленных установок защиты стальных газопроводов от электрохимической коррозии использованы электрические методы защиты, основанные на изменении электрохимических свойств металла под действием поляризующего тока, чаще всего катодной поляризации (катодные электрозащитные установки).

В работе протекторных электрозащитных установок (ЭЗУ) применен механизм защиты, из которого следует, что если два металла поместить в раствор электролита (в простую или подсоленную воду, а в нашем случае в грунт, где уложен газопровод), то один из них, а именно более активный, начнет испускать электроны и присоединять к образовавшимся ионам гидроксильные группы (ОН) из раствора электролита, а другой, менее активный, будет принимать электроны, присоединяя их к своим ионам. В результате более активный металл – анод (протектор) – будет окисляться, а менее активный (наш газопровод) – катод – восстанавливаться. Таким образом анод будет защищать катод.

Дренажные ЭЗУ применяются для борьбы с блуждающими токами. Сущность их работы заключается в том, что после выявления на газопроводе опасной анодной зоны защищаемый газопровод соединяют с источником блуждающих токов (например, с трамвайной или железнодорожной рельсой). В этом случае ток будет возвращаться к своему источнику по металлу, что исключает процесс коррозии.

Академией коммунального хозяйства им. Памфилова разработаны следующие критерии оценки эффективности работы ЭЗУ:

- плотность тока характеризует скорость электрохимического процесса и определяет отношение силы тока, натекающего или стекающего с электрода, к его поверхности. Единица измерения – А/м 2 , мА/см 2 . Прямые измерения плотности тока в случае защиты газопроводов не проводятся;

- электродный потенциал (просто потенциал). В электрохимии принято измерять разность потенциалов между интересующим объектом (нашим газопроводом) и неполяризующим электродом сравнения. Неполяризующийся – это такой электрод, потенциал которого не меняется при прохождении через него тока. Потенциал электрода сравнения принято считать практически постоянным, независимо от условий измерения.

Газопровод находится под защитой, если величина его поляризационного потенциала лежит в пределах от -0,85 до -1,15 В относительно неполяризующегося электрода сравнения (МСЭС) или в менее точном выражении, измеряя суммарный потенциал, то его величина должна лежать в пределах от -0,9 до -2,5 В. Стационарный (бестоковый) потенциал стали в грунте принят условно за -0,7 В, хотя более характерное его значение равно -0,55 В. Таким образом, если величина измеренного потенциала меньше -0,7 В по абсолютной величине, то стальной газопровод находится в анодной зоне и подвергается ускоренному разрушению.

На сегодня в анодной зоне без электрохимической защиты еще эксплуатируются отдельные участки стальных газопроводов. Именно на этих подземных газопроводах в 2003 году было наибольшее число сквозных коррозионных повреждений.

Таким образом, чтобы хорошо защищать газопроводы, необходимо:

1. Проектировать строительство новых ЭЗУ и избавиться от разрушающего воздействия анодных зон.

2. Проектировать и проводить своевременную реконструкцию существующих ЭЗУ.

3. Точно измерять величину защитного потенциала, определяющего, в защите или нет наш газопровод. (Справка: наиболее точные измерения производят прибором ПКИ-03, выпускающимся в Санкт-Петербурге).

4. Самым важным является своевременное, оперативное реагирование на изменяющуюся, динамически развивающуюся инженерную структуру московского городского мегаполиса, так как под асфальтом городских улиц, кроме наших газопроводов, проложены сотни километров тепловых сетей, водопровод, канализация, кабели Мосэнерго, кабели связи, телефонные кабели и другие коммуникации. Кабели связи, водопровод защищаются своими ЭЗУ. В этой ситуации возникает так называемое вредное влияние – разрушение металла газопровода по причине электрохимической коррозии за счет наведенной анодной поляризации от катодно защищенных кабелей связи или водопровода.

Для обеспечения такого оперативного реагирования нужно создать информационную базу по всем коммуникациям и сетям, нанесенным на электронную картографическую основу Москвы (Arcinfo или ей подобные). Эта база должна разрабатываться ведущими специалистами и периодически обновляться ими. Все изменения в нее вносятся на ЭВМ и передаются на места производства работ на магнитных носителях. Выверенные в производственных управлениях газораспределительные сети с сооружениями и другими данными выполняются автоматизированным способом в цветной графике на бумажных носителях, а не в ручную на кальке, как это делается сегодня, и периодически обновляются. При наличии такой информации можно оперативно принимать правильные технические решения по ликвидации отказов в газоснабжении и осуществлять их в минимально короткие сроки.

Все стальные газопроводы, уложенные в землю, имеют изоляционные покрытия, ограничивающие прямой контакт металла с грунтовым электролитом. Эти покрытия должны:

• быть химически стойкими в грунте;

• быть механически прочными;

• иметь хорошую адгезию к поверхности металла и к изоляционному покрытию (в случае проведения ремонтно-восстановительных работ);

• быть гладкими, иметь минимальную пористость;

• обладать минимальным водопоглащением;

• иметь высокие диэлектрические свойства;

• сохранять свои свойства в рабочем интервале температур при хранении и эксплуатации;

• иметь достаточный срок хранения, в течение которого не происходит потери вышеуказанных свойств;

• быть технологичными, т. е. процесс их нанесения должен быть достаточно несложным;

Согласно современным требованиям газопроводы разрешается строить только из труб, покрытых изоляцией в заводских условиях. В полевых условиях на газораспределительных сетях при ремонтных работах допускается производить изоляцию сварных стыков, фасонины и сооружений.

В июне 2004 года ГУП «Мосгаз» завершило испытания новой изоляционной ленты «Пирма» с улучшенными в сравнении с применяемой лентой «Литкор» адгезионными свойствами при нанесении ее на газопроводы в зимний период и увеличенным сроком хранения. Лента применяется с целью повышения качества ремонтных работ, связанных с восстановлением изоляционных покрытий на стальных подземных газопроводах, а также на участках стыковки действующих с вновь построенными газопроводами, имеющими разные виды покрытий (например, мастичное и полимерное). Проведена отработка технологии нанесения покрытия из полимерно-битумной ленты «Пирма», выпускаемой ЗАО «Промизоляция» по ТУ 2245-003-48312016-03 для ремонта и реконструкции подземных трубопроводов коммунального назначения.

Значительная часть газопроводов городской газораспределительной сети эксплуатируется от 40 и более лет. Для определения технического состояния и установления ресурса их дальнейшей эксплуатации Госгортехнадзором России разработана методика технического диагностирования газопроводов РД 12-411-01.

Предложенная методика РД 12-411-01 для оценки скорости протекания процессов коррозии (разрушения газопроводов) использует расчет по сложным математическим формулам. Она строится на оценке состояния трубы (толщины стенки газопровода, твердости, наличия зон механических напряжений, следов коррозионных повреждений и т. д.), изоляционного покрытия газопровода, коррозионной агрессивности грунта на участке газопровода длиной 1,5 м в отдельно вырытом шурфе. На основании этого рассчитывается ресурс всего участка газопровода. Учитывая статистику коррозионных отказов, практики-эксплуатационщики и часть научных специалистов в этой области показывают, что отказы в основном вызывает локальная коррозия. Ее возникновение имеет случайный стохастический характер и, учитывая изменения в состоянии эксплуатации газопровода (например, введение ЭХЗ, несанкционированные раскопки и др.), достоверно рассчитать скорость коррозии практически невозможно.

Более достоверную информацию состояния металла трубы внутренней и наружной поверхности дает магнитометрический метод протяжки внутритрубного снаряда профессора А. А. Абакумова. Московская городская газораспределительная сеть состоит из множества разветвленных участков разных диаметров со множеством газовых сооружений на них, затрудняющих прохождение снаряда. Кроме того, для ввода в газопровод и вывода из него снаряда необходимо минимум два котлована, прекращение газоснабжения, проведение газорезочных и сварочных работ. Это дорогой метод. Для специфики московской городской газовой сети он не подходит.

В настоящее время на газопроводах ГУП «Мосгаз» проходит технологическую отработку другой, бесконтактный, магнитоэлектрический метод диагностики ООО НТЦ «Транскор-К», автором которого является С. И. Камаева. Как утверждают научные сотрудники Академии коммунального хозяйства им. Памфилова, результаты диагностики этим методом должны быть проверены шурфованием выявленных мест повреждений. В противном случае оценить достоверность этого метода не представляется возможным.

Применение бесконтактного магнитоэлектрического метода (при подтверждении его точности) позволит приблизиться к объективному диагностированию и предотвращению коррозионных отказов. Необходимо продолжать поиск современных технологий диагностирования и приборов.

Для обеспечения бесперебойного и безопасного газоснабжения потребителей ГУП «Мосгаз» проводит плановое профилактическое обслуживание газораспределительной сети города. Метан, используемый для приготовления пищи и тепла, опасен, когда выходит из под контроля. Он горюч, а в соединении с воздухом взрывоопасен.

Для обнаружения утечек газа, повреждений изоляции на газопроводах в ГУП «Мосгаз» создано Управление СМНУ, в состав которого входят лаборатория дефектоскопии и лаборатория неразрушающего контроля.

Успешность работы этих лабораторий напрямую зависит от уровня квалификации специалистов-дефектоскопистов и технических характеристик применяемой приборной техники. Рост точности, чувствительности, многофункциональности приборной техники прямопропорционален росту ее стоимости. Много новых приборов предлагается российскими производителями. Перед тем как начать использование, новые приборы подвергаются метрологической проверке. Ведется подробное обсуждение с разработчиками конструктивных элементов и технических характеристик, приемлемых и необходимых для наших условий работы. Так, например, сигнализатор кислорода СК-1, производитель НПП ООО «Астра» г. Климовск, предназначенный для определения содержания кислорода в колодцах, шахтах, коллекторах, дорабатывается по нашему предложению для определения концентрации метана и угарного газа.

Большую часть газораспределительной сети города составляют наружные стальные газопроводы, прокладываемые на воздушных опорах и опорах зданий. Это порядка 3361 км. Эти газопроводы располагаются на открытом воздухе круглый год и требуют защиты от атмосферной коррозии. Узкими местами здесь являются участки газопровода, находящиеся в футляре и лежащие на опорах, зафиксированные хомутами. В этих случаях повреждения происходят за счет щелевой коррозии в тех местах, где постоянно высокая влажность и доступ кислорода, электрохимической коррозии в месте контакта стального футляра с газопроводом. Для борьбы с этими видами коррозии применяют окрашивание надземных газопроводов.

Главное в получении качественного лакокрасочного слоя – тщательная подготовка поверхности – зачистка, желательно обезжиривание и грунтовка. В настоящее время после 3 лет испытаний на объектах ГУП «Мосгаз» для использования принята технология НПК «Вектор». Окрашивание осуществляется одним слоем грунта «Вектор-1025» и после по грунту наносится один слой эмали ПФ-115. Такой способ при новом строительстве позволит производить следующее окрашивание через 6 лет вместо 3-х при нанесении двух слоев эмали ПФ-115.

На двух объектах ГУП «Мосгаз» внедрена новая конструкция на месте пересечения газопровода со стеной здания. Новая конструкция, предложенная рационализатором, позволяет исключить контакт газопровода с футляром, а новый способ заделки места выхода газопровода из стены здания – развитие щелевой коррозии. В настоящее время осуществляется мониторинг этих объектов.

Новая конструкция ЗАО НПК «Вектор» заделки наружного края футляра цокольного ввода с газопроводом предотвращает развитие щелевой коррозии, удобна для проведения работ на уже построенных газопроводах. Принята к применению параллельно со старой технологией (до заливки футляра битумом) со второй половины 2004 года.

Стремительный рост и появление на рынке новых антикоррозионных красок требует постоянного проведения работ по экспериментальному окрашиванию образцов газопроводов на полигоне ГУП «Мосгаз». Эти работы должны проводиться в три этапа:

• сравнительный анализ технических характеристик и цены по отношению к применяемой краске и другим предлагаемым образцам;

• наличие или возможность представления технологической документации и подтверждения проведения климатических испытаний;

• демонстрационное нанесение с составлением двустороннего акта. Этот вопрос находится на стадии отработки.

В заключение хочется отметить, что основными мероприятиями по снижению коррозионных повреждений на газовых сетях являются:

• замена, реконструкция проработавших эксплуатационный срок газопроводов;

• капитальный ремонт, новое строительство средств ЭХЗ;

• обязательное финансирование работ по реконструкции средств ЭХЗ газопроводов в первую очередь высокого и среднего давлений, газопроводов всех давлений, эксплуатирующихся в анодной зоне;

• внедрение автоматизированной системы управления защитой газопроводов от коррозии и системы контроля их технического состояния по значениям защитного потенциала с целью повышения надежности системы и снижения эксплуатационных расходов по обслуживанию газораспределительных сетей;

• создание единой информационной базы по всем коммуникациям и сетям, нанесенным на электронную картографическую основу Москвы (Arcinfo или ей подобные);

• постоянное повышение уровня квалификации руководителей и специалистов, поиск и внедрение передовых, энергосберегающих, высокоэффективных технологий и технических решений, обмен опытом с российскими и зарубежными аналоговыми предприятиями;

• повышение престижа работника ГУП «Мосгаза», его материальной обеспеченности и социальной защищенности.

ГЛАВА 3. ЗАЩИТА МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ

При разработке проекта электрохимической защиты проектируемого или действующего газопровода для получения исходных материалов проводят изыскания и необходимые электроизмерения. Одной из задач изысканий является определение степени коррозионной активности грунтов по отношению к стальному газопроводу. Степень коррозионной активности зависит от удельного электрического сопротивления грунта (рг).

Степень коррозионной активности - (рг) Ом · м

Весьма высокая - 5

Средства защиты газопровода от коррозии блуждающими токами выбирают по степени опасности этих токов, которую определяют исходя из величины блуждающих токов по земле в зоне прохождения газопровода, разности потенциалов «газопровод - земля» и «газопровод - другие соседние сооружения (рельсы электропоездов)», величины и направления тока в газопроводе, поверхностной плотности тока, стекающего с газопровода. Степень опасности от коррозии блуждающих токов характеризуется коррозионным показателем (q):

Степень коррозионной опасности блуждающих токов - q, мА/м²

Для защиты магистральных газопроводов от электрохимической коррозии применяют комплексную защиту, включающую в себя пассивные и активные методы защиты. Пассивную защиту газопровода осуществляют путем нанесения на его поверхность противокоррозионных изоляционных покрытий. К активным способам защиты газопровода относится электрохимическая защита, включающая катодную, протекторную и электродренажную защиту.

Электрохимическая защита газопроводов

Средства электрохимической защиты выбирают по результатам технико-экономических расчетов, прогнозирования изменения электрических параметров защищаемого газопровода и из условия обеспечения надежности работы защитных устройств в течение не менее 10 лет. Стальные газопроводы считают электрохимически защищенными, если разность потенциалов газопровод -земля, измеренная с помощью медносульфатного электрода сравнения, равна -0,85 В (минимальный защитный потенциал). Не рекомендуется чрезмерно завышать разность потенциалов газопровод-земля вследствие того, что при этом снижается связь изоляционного покрытия с трубой. Если проектируемый газопровод прокладывают в зоне, где имеются действующие газопроводы, то от эксплуатирующих организаций необходимо получить сведения о коррозионности грунтов, способах защиты и их эффективности, полную характеристику газопровода, а также места и время коррозионных повреждений. Путем тщательного анализа изысканий, замеров и эксплуатационных данных принимают решения о выборе средств коррозионной защиты.

Для уменьшения коррозионного влияния грунта и блуждающих токов на подземные газопроводы применяют также изолирующие фланцы. При их установке возрастает продольное и входное сопротивление газопровода, которое снижает силу токов, притекающих в газопровод. Использование изолирующих фланцев дает положительный эффект только при правильном и обоснованном выборе места их установки. В противном случае они могут увеличивать коррозионную опасность газопровода. Их применяют в следующих случаях:

- электрическое разъединение газопроводов-отводов от основной магистрали;

- увеличение продольного сопротивления газопровода;

- электрическое разъединение изолированного газопровода от неизолированных сооружений;

- электрическое разъединение трубопроводов из различных металлов.

Для защиты внутренней поверхности стального газопровода от коррозии, вызываемой наличием в перекачиваемом газе агрессивных компонентов (например, H2S), в перекачиваемый газ вводят ингибиторы коррозии, которые приостанавливают или значительно снижают ее скорость. Механизм защитного действия ингибиторов в основном заключается в образовании на поверхности металлов защитных пленок, с помощью которых осуществляется разделение агрессивной среды и металла. Для каждого конкретного случая подбирают определенный вид ингибитора.

Ингибитор в транспортируемую среду можно подавать периодически или непрерывно. При эксплуатации необходимо следить за тем, чтобы в газопровод не попадали реагенты, взаимодействующие с ингибитором, так как это может привести к растворению защитной пленки и поражению внутренней поверхности трубы общей коррозией.

Протекторная защита

Протекторная защита по принципу действия аналогична катодной защите. Иногда ее называют катодной защитой гальваническими анодами. Различие между этими двумя видами защиты заключается в том, что при протекторной защите необходимый для защиты ток создается крупным гальваническим элементом, в котором роль катода играет металлическая поверхность защищаемого сооружения, а роль анода – более электроотрицательный металл (протектор) (рис. 3.4.).

Из-за разности потенциалов «протектор - газопровод» в цепи протекторной установки возникает электрический ток, который, притекая на газопровод, создает на нем потенциал более отрицательный, чем до подключения протекторной установки.

Рис.3.4. Схема установки протектора в засыпке: 1-засыпка; 2-протектор; 3-узел присоединения; 4-соединительный кабель; 5 - газопровод

При защитной разности потенциалов «газопровод - земля», равной - 0,85 В (по медно-сульфатному электроду), на газопроводе практически прекращаются коррозионные процессы. Протектор же под действием стекающих с него токов растворяется.

Протекторную защиту на магистральных газопроводах применяют на участках, удаленных от источников электроснабжения, где нецелесообразно устанавливать СКЗ, в местах неполной защиты газопровода от действия СКЗ, на участках с блуждающими токами небольшой интенсивности, а также для защиты от почвенной коррозии защитных кожухов на переходах газопроводов через шоссейные и железные дороги. Вопрос о целесообразности применения протекторной защиты для конкретного участка газопровода должен решаться с учетом местных особенностей и технико-экономических показателей.

В соответствии со СНИП-45-75 допускается применять протекторы для электрохимической защиты газопроводов только в групповых установках и грунтах с удельным электрическим сопротивлением не более 50 Оm-m. В качестве протекторов можно использовать все металлы, расположенные в электрохимическом ряду напряжений выше железа, т. е. имеющие более электроотрицательный потенциал.

В зависимости от назначения протекторы могут иметь самую различную конфигурацию (конструкцию). Протектор в виде троса из алюминиевых и цинковых проволок благодаря высокой пластичности и большой рабочей поверхности применяют для защиты от коррозии стальных труб в пресной воде, а также в почвах с высоким удельным сопротивлением. Сегментный протектор (рис.3.3.), состоящий из нескольких сегментов, применяют для защиты от коррозии стальных трубопроводов различного назначения.

Для повышения эффективности действия протектора его погружают в специальную смесь солей, называемую активатором. Активатор выполняет следующие функции: снижает собственную коррозию и сопротивление тока с протектора; уменьшает анодную поляризуемость;

устраняет причины, способствующие образованию плотных слоев продуктов коррозии на поверхности протектора. При использовании активатора обеспечивается также стабильный во времени ток в цепи «протектор — газопровод» и более длительный срок службы протектора.

Рис.3.5. Сегментный протектор:1-газопровод; 2-покрытие из бетона; 3- сег-

Электродренажная защита

Назначение электродренажной защиты — устранение анодных зон на подземных газопроводах, находящихся в зоне действия электрического поля блуждающих токов, при сохранении катодных зон в местах входа блуждающих токов. Устранение достигается отводом блуждающих токов с участков анодных зон газопровода в рельсовую часть цепи электротяги, имеющую отрицательный или знакопеременный потенциал, или на сборную шину отсасывающих линий тяговой подстанции. Для этого на участках магистральных газопроводов, находящихся в зоне действия блуждающих токов, устанавливают станции дренажной защиты (СДЗ), в состав которых входят электродренажные установки, соединительные силовые электролинии, контактные устройства с рельсовой цепью и катодные выводы. Электродренажные установки должны обеспечивать защиту газопровода при минимальном среднем значении дренажного тока.

СДЗ выбирают по силе тока и устанавливают преимущественно в местах сближения железных дорог с газопроводами. Место подключения СДЗ должно обеспечивать наиболее высокую эффективность ее действия и не должно нарушать условий работы рельсовой цепи электротяги.

Электродренажную защиту магистральных газопроводов осуществляют поляризованными и усиленными станциями дренажной защиты, а также с помощью поляризованных протекторных систем.

Рис. 3.6. Электрическая схема универсальной поляризованной дренажной установки типа УПДУ-57

Поляризованный дренаж применяют на участках газопроводов со знакопеременными зонами блуждающих токов. Такой дренаж обеспечивает прохождение блуждающих токов только в одном направлении - от газопровода к рельсу и не пропускает обратного тока от рельса в газопровод. Поляризованные дренажные установки по принципу исполнения устройств односторонней проводимости разделяются на электромагнитные и вентильные.

Наибольшее распространение на газопроводах получили универсальные поляризованные дренажные установки типа УПДУ-57 (рис. 3.6.). Установки автоматически включаются при разности потенциалов «труба - рельс», равной 1 В, а отключаются - при 0,1 В. Схема работает следующим образом. При появлении положительной разности потенциалов между газопроводом- Г и рельсом - P создается цепь для прохождения тока от газопровода к рельсу: труба - предохранитель - 1, реостат - 2. предохранитель - 4, германиевый вентиль - 6, включающая обмотка - 7, амперметр с шунтом - 9, рубильник- 10, - рельс. При достижении разности потенциалов «труба - рельс», равной 1 В, обмотка - 7 включает контактор и замыкает контакты - 3 к 5. Этим обеспечивается основная дренажная цепь тока через обмотку - 8. По цепи германиевого вентиля, зашунтированного блок - контактом - 5, пойдет меньшая часть тока. При уменьшении разности потенциалов до 0,1 В контактор размыкает контакты - 3 и 5 и разрывает дренажную цепь. При изменении полярности вентиль - 6 не будет пропускать токи на трубу.

Усиленный дренаж применяют для создания защитного отрицательного потенциала на газопроводе в момент, когда участок рельсовой цепи приобретает потенциал более положительный, чем потенциал близкорасположенного участка газопровода.

Для магистральных газопроводов промышленность выпускает усиленные дренажные установки УДУ-2400 и автоматические усиленные дренажные установки УДА-2400.

Таблица 3.2.

Техническая характеристика приборов для определения повреждений

Битумные покрытия

Материалы для покрытия должны иметь относительно простую технологию процесса их нанесения на металлическую поверхность, быть недефицитными, недорогими, долговечными и экологически безвредными.

Битумные покрытия различаются по исходному сырью: природные и нефтяные; по консистенции при 15°С - твердые, полутвердые, жидкие; по назначению - дорожные, строительные, кровельные, изоляционные для трубопроводов; по способу переработки: битумы нефтяные, остаточные; гудроны - окисленные, крекинговые и экстрактные.

Основными показателями физико-механических свойств битумов является пенетрация глубины проникновения иглы в битум, характеризующая его плотность; температура размягчения - по методу К и Ш (кольцо и шар); водопоглощаемость за 24 ч. Эти и другие характеристики наиболее применяемых битумов приведены в табл. 3.3.

Битум - твердая, плавкая или вязкожидкая смесь углеводородов и их производных. Они хорошо растворяются в органических растворителях (сероводороде, хлороформе и т. д.).

Битумы служат основой для изготовления мастик, грунтовок, рулонных оберток для изоляции линейной части. Изоляционные мастики - это смесь битума с наполнителями и пластификаторами.

Таблица 3.3.

Полимерные ленты

Полимерные материалы являются основными для изоляции трубопроводов, они более водостойкие, имеют большие сопротивления, срок службы, удобны, экономичны. Используются в виде лент или в виде полимерных композиций, наносимых на поверхность трубы в порошкообразном или жидком виде на заводе или базе.

Покрытия, изготовленные на заводе, имеют более высокие эксплуатационные свойства, не разрушаются при гнутье труб, химически стойки. В условиях трассы изоляции подвергаются только стыки. Полимерные изоляционные ленты выполняют из слоя грунтовки и одного-двух (иногда трех) слоев липкой полимерной ленты. Полимернные ленты изготавливают на основе поливинилхлорида (ПВХ) и полиэтилена (ПЭЛ). Ленты состоят из полимерной пленки - основы, на которую нанесен подклеивающий липкий слой. Пленка-основа воспринимает химические и механические воздействия окружающей среды и обладает высокими электроизоляционными свойствами (наряду с другими свойствами). Основная функция подклеивающего слоя - удержание покрытия на защищенной поверхности металла и создание герметизации нахлесток между слоями ленты.

Для предохранения усиленного типа изоляции из полимерных лент от механических повреждений при укладке и засыпке газопровода на покрытие дополнительно наносят защитные обертки из одного-двух слоев рулонного материала с обязательной приклейкой горячей битумной мастикой, клеем или другим надежным креплением концов оберточного материала. На покрытия из полимерных лент наносят клеевые или битумно-клеевые грунтовки.

Импортные ленты состоят из эластичной поливинилхлоридной или полиэтиленовой пленки-основы, на которую нанесен подклеивающий слой, состоящий из бутил каучуковой композиции. Тип импортных изоляционных лент для данных условий работы газопровода выбирают в соответствии с рекомендациями «Инструкции по применению импортных изоляционных лент и оберток». Для каждого типа ленты применяют соответствующую клеевую грунтовку.

Полимерные ленты разделяются на 2 группы: в первой пленка является защитным слоем, а клей только для склеивания; во второй защитными свойствами обладают и пленка, и клей. На полимерные пленки наносят, как правило, обертки для защиты от механических повреждений. Иногда используются липкие ленты поливинилхлорида, пластифицированного специальными добавками для придания ей эластичности и жесткости. К поливинилхлориду добавляют также стабилизаторы для улучшения его стойкости и стабильности в атмосферных условиях и пигменты для окраски в коричневый и голубой цвет. Используются ленты ПИЛ, ПВХ-БК, ПВХ-Л толщиной 0,4 мм.

Для изоляции участков трубопроводов с высокой температурой (на КС) применяют специальные теплостойкие ленты «Летсор-ЛПТ». От механических повреждений используются защитные обертки ПЭКом, ПВХ, ПДБ-БК и др. Достаточно широко используются полимерные ленты фирм «ПОЛИКЕН», «Плайкофлекс», «Тек-Раю» (США), «Нитто», «Фурукава» (Япония) и др. Интервал применения от минус 6О до +6О° С. Наносятся покрытия при температуре наружного воздуха не ниже минус 40 °С.

3.3.6. Покрытия из каменноугольных пеков

При изоляции газопроводов применяют изоляционные покрытия из каменноугольных пеков (тяжелых остатков от перегонки каменноугольного дегтя). Отечественная промышленность выпускает пеки трех видов: мягкие, средние и электродные.

Мастика на основе пеков включает в себя средний каменноугольный пек, пластификатор (каменноугольная смола, антрацитовое масло, смола пиролиза резины) и наполнитель в виде порошка резины или асбеста. Покрытия из каменноугольных пеков обладают высокими диэлектрическими свойствами (р = 109 • 10/10 Ом/см) и хорошей водостойкостью

(водонасыщенность через 1 год испытания - не более 1 %), вследствие чего толщина изолирующего слоя может быть уменьшена (по сравнению с битумным покрытием) до 2 мм. На трубу эти покрытия можно наносить в холодном и горячем состоянии. Высокая токсичность ограничивает применение их при изоляционных работах.

Устройство электрохимзащиты для газопровода

Коррозия оказывает пагубное влияние на техническое состояние подземных трубопроводов, под ее воздействием нарушается целостность газопровода, появляются трещины. Для защиты от такого процесса применяют электрохимзащиту газопровода.

Коррозия подземных трубопроводов и средства защиты от нее

На состояние стальных трубопроводов оказывает влияние влажность почвы, ее структура и химический состав. Температура сообщаемого по трубам газа, блуждающие в земле токи, вызванные электрифицированным транспортом и климатические условия в целом.

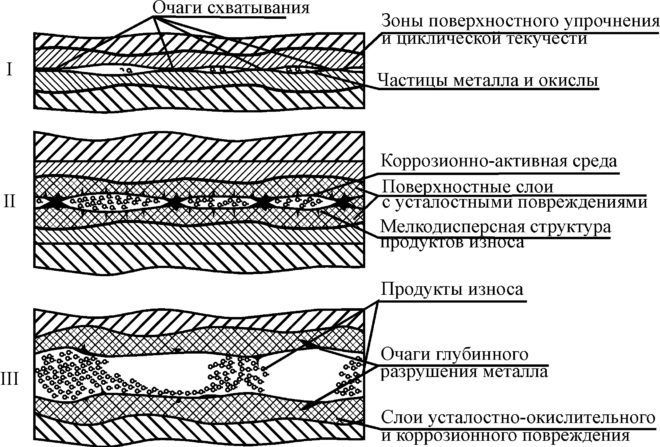

- Поверхностная. Распространяется сплошным слоем по поверхности изделия. Представляет наименьшую опасность для газопровода.

- Местная. Проявляется в виде язв, щелей, пятен. Наиболее опасный вид коррозии.

- Усталостное коррозионное разрушение. Процесс постепенного накопления повреждений.

Методы электрохимзащиты от коррозии:

- пассивный метод;

- активный метод.

Суть пассивного метода электрохимзащиты заключается в нанесении на поверхность газопровода специального защитного слоя, препятствующего вредному воздействию окружающей среды. Таким покрытием может быть:

- битум;

- полимерная лента;

- каменноугольный пек;

- эпоксидные смолы.

На практике редко получается нанести электрохимическое покрытие равномерно на газопровод. В местах зазоров с течением времени металл все же повреждается.

Активный метод электрохимзащиты или метод катодной поляризации заключается в создании на поверхности трубопровода отрицательного потенциала, предотвращающего утечку электричества, тем самым предупреждая появление коррозии.

Принцип действия электрохимзащиты

Чтобы защитить газопровод от коррозии, нужно создать катодную реакцию и исключить анодную. Для этого на защищаемом трубопроводе принудительно создается отрицательный потенциал.

Принципы построения локальной катодной защитыВ грунте размещают анодные электроды, подключают отрицательный полюс внешнего источника тока непосредственно к катоду – защищаемому объекту. Для замыкания электрической цепи, положительный полюс источника тока соединяется с анодом – дополнительным электродом, установленным в общей среде с защищаемым трубопроводом.

Анод в данной электрической цепи выполняет функцию заземления. За счет того, что анод имеет более положительный потенциал, чем металлический объект, происходит его анодное растворение.

Процесс коррозии подавляется под воздействием отрицательно заряженного поля защищаемого объекта. При катодной защите от коррозии, процессу порчи будет подвергается непосредственно анодный электрод.

Для увеличения срока эксплуатации анодов, их изготавливают из инертных материалов, устойчивых к растворению и другим воздействиям внешних факторов.

Станция электрохимзащиты

Станция электрохимзащиты – это устройство, которое служит источником внешнего тока в системе катодной защиты. Данная установка подключается к сети, 220 Вт и производит электричество с установленными выходными значениями.

Станция устанавливается на земле рядом с газопроводом. Она должна иметь степень защиты IP34 и выше, так как работает на открытом воздухе.

Станции катодной защиты могут иметь различные технические параметры и функциональные особенности.

Типы станций катодной защиты:

- трансформаторные;

- инверторные.

Трансформаторные станции электрохимзащиты постепенно отходят в прошлое. Они представляют собой конструкцию из трансформатора, работающего с частотой 50 Гц и тиристорного выпрямителя. Минусом таких устройств является несинусоидальная форма генерируемой энергии. Вследствие чего, на выходе происходит сильное пульсирование тока и снижается его мощность.

Инверторная станция электрохимзащиты имеет преимущество у трансформаторной. Ее принцип основан на работе высокочастотных импульсных преобразователей. Особенностью инверторных устройств является зависимость размера трансформаторного блока от частоты преобразования тока. При более высокой частоте сигнала требуется меньше кабеля, снижаются тепловые потери. В инверторных станциях, благодаря сглаживающим фильтрам, уровень пульсации производимого тока имеет меньшую амплитуду.

Электрическая цепь, которая приводит в работу станцию катодной защиты, выглядит так: анодное заземление – грунт – изоляция объекта защиты.

При установке станции защиты от коррозии учитываются следующие параметры:

- положение анодного заземления (анод-земля);

- сопротивление грунта;

- электропроводимость изоляции объекта.

Установки дренажной защиты для газопровода

При дренажном способе электрохимзащиты источник тока не требуется, газопровод с помощью блуждающих в земле токов сообщается с тяговыми рельсами железнодорожного транспорта. Осуществляется электрическая взаимосвязь благодаря разности потенциалов железнодорожных рельсов и газопровода.

Посредством дренажного тока создается смещение электрического поля находящегося в земле газопровода. Защитную роль в данной конструкции играют плавкие предохранители, а также автоматические выключатели максимальной нагрузки с возвратом, которые настраивают работу дренажной цепи после спада высокого напряжения.

Система поляризованных электродренажей осуществляется с помощью соединений вентильных блоков. Регулирование напряжения при такой установке осуществляется переключением активных резисторов. Если метод дал сбой, применяют более мощные электродренажи в виде электрохимзащиты, где анодным заземлителем служит железнодорожная рельса.

Установки гальванической электрохимзащиты

Использование протекторных установок гальванической защиты трубопровода оправданно, если вблизи объекта отсутствует источник напряжения – ЛЭП, или участок газопровода недостаточно внушителен по размерам.

Гальваническое оборудование служит для защиты от коррозии:

- подземных металлических сооружений, не подсоединенных электрической цепью к внешним источникам тока;

- отдельных незащищенных частей газопроводов;

- частей газопроводов, которые изолированы от источника тока;

- строящихся трубопроводов, временно не подключенных к станциям защиты от коррозии;

- прочих подземных металлических сооружений (сваи, патроны, резервуары, опоры и др.).

Гальваническая защита сработает наилучшим образом в почвах с удельным электрическим сопротивлением, находящимся в пределах 50 Ом.

Установки с протяженными или распределенными анодами

При использовании трансформаторной станции защиты от коррозии ток распределяется по синусоиде. Это неблагоприятным образом сказывается на защитном электрическом поле. Происходит либо избыточное напряжение в месте защиты, которое влечет за собой высокий расход электроэнергии, либо неконтролируемая утечка тока, что делает электрохимзащиту газопровода неэффективной.

Схема анодной защиты трубопроводовПрактика использования протяженных или распределенных анодов помогает обойти проблему неравномерного распределения электричества. Включение распределенных анодов в схему электрохимзащиты газопровода способствует увеличению зоны защиты от коррозии и сглаживанию линии напряжения. Аноды при такой схеме размещаются в земле, на протяжении всего газопровода.

Регулировочное сопротивление или специальное оборудование обеспечивает изменение тока в необходимых пределах, изменяется напряжение анодного заземления, при помощи этого регулируется защитный потенциал объекта.

Если используется сразу несколько заземлителей, напряжение защитного объекта можно изменять, меняя количество активных анодов.

ЭХЗ трубопровода посредством протекторов основана на разности потенциалов протектора и газопровода, находящегося в земле. Почва в данном случае представляет собой электролит; металл восстанавливается, а тело протектора разрушается.

Видео: Защита от блуждающих токов

Читайте также: