Замерные установки на скважинах

Обновлено: 04.07.2024

Нефть, Газ и Энергетика

Последняя колонна обсадных труб служит для закрытия воды и цементируется доверху. В большинстве скважин воду закрывают не дойдя до газового пласта. Башмак последней колонны обсадных груб устанавливается над пластом или выше пласта. Зацементировать пространство между этой колонной и породой до верху нужно не только для закрытия воды.

Это особенно нужно для того, чтобы газ из пласта не уходил в верхние пористые пласты. При бурении и эксплуатации газовой скважины нужно принять надёжные меры против утечки газа в стороны и вообще против подземных потерь газа.

- Газовые месторождения, находящиеся между Волгой и Уралом, а также к западу от Волги, в бассейне р. Камы и на Тимане, залегают в палеозойских слоях и обычно содержат трещины. Газовые пласты этих месторождений должны быть хорошо изолированы в скважине как от вышележащих, так и от нижележащих слоев.

Колонна насосных труб висит на колонной головке. Укрепление этой колонны в головке бывает разных типов:

1) на резьбе и муфте,

3) на соединении типа шлипса и пр.

Верхний конец колонны насосных труб закрыт сверху фланцами.

2) вода идёт по пласту со стороны.

Если сифонные трубы дают воду с газом, эта смесь идёт в трап, где газ отделяется от воды. Газ из верхней части трапа идёт в газо провод, а вода выпускается автоматически из нижней части трапа. Для этого трап имеет автоматический поплавковый регулятор уровня, открывающий или прикрывающий задвижку на выпускной трубе в зависимости от количества воды в трапе. Давление в трапе такое же, как в верхней части колонны сифонных труб. В трапе возможен и вакуум, если по газопроводу газ отсасывается компрессором.

6. Если колонна насосных труб висит на колонной головке, то верхняя часть колонны испытывает большое напряжение вследствие значительного веса колонны, так что можно опасаться её обрыва. Пакер берёт на себя часть веса колонны и устраняет возможность

её обрыва.

7. Пакер центрирует колонну насосных труб.

Как для испытания, так и для эксплуатации газопровод около скважины должен иметь две ветви, и в них должны находиться чок ниппели или орифайсы для установления процента отбора.

После чок-ниппеля на газопроводе должен быть счётчик, который после испытания можно снять, если не имеется в виду в первое время эксплуатации производить частые замеры добываемого газа.

Замерные установки систем нефтегазосбора

Для контроля за разработкой месторождений на каждой скважине необходимо замерять дебиты нефти, воды и газа. Кроме того, следует знать количество механических примесей в продукции скважины. Эти данные дают возможность контролировать режим эксплуатации скважин и месторождения в целом, что позволяет принимать нужные меры по ликвидации возможных отклонений. Так, при увеличении механических примесей в продукции скважины может возникнуть разрушение призабойной зоны. Следовательно, необходимо или изменить режим работы, или закрепить призабойную зону.

Для измерения дебита применяют сепарационно-замерные установки. Для измерения количества каждого компонента продукции скважины сначала следует отделить их друг от друга, т.е. необходим процесс сепарации. На практике используют индивидуальные и групповые сепарационно-замерные установки.

Индивидуальная сепарационно-замерная установка обслуживает только одну скважину. Она состоит из одного газосепаратора (трапа), мерника и трубопроводной обвязки. Продукция скважины по выкидной линии поступает в газосепаратор, где газ отделяется от нефти, а затем нефть направляется в сборный коллектор или мерник для замера. Газ поступает в газосборную сеть. В мернике после отстоя вода и механические примеси осаждаются на дне и периодически удаляются через отвод. Количество (объем) продукции скважины замеряют в мернике деревянной или алюминиевой рейкой либо стальной рулеткой с поплавком на конце. Поплавок опускают до уровня и замеряют высоту пустого пространства от уровня до крыши. Замер заключается в определении высоты наполнения мерника за какой-то промежуток времени. На рейке и рулетке нанесены деления в сантиметрах. Для каждого мерника имеется калибровочная таблица объемов жидкости в зависимости от уровня взлива. После замера нефть направляется в сборный коллектор насосом (при напорной системе сбора).

Количество газа измеряют специальными устройствами и приборами на выкиде газовой линии после газосепаратора.

Групповая сепарационно-замерная установка самотечной системы (ГСЗУ) обслуживает несколько скважин. Она состоит из газосепараторов первой и второй ступеней, замерного газосепаратора, мерника, распределительной батареи (гребенки) и трубопроводов.

Продукция из скважин (фонтанных, газлифтных, насосных) направляется в распределительную батарею. При включении одной скважины на замер, продукция всех других скважин смешивается и поступает в сборный коллектор без замера.

Замер осуществляется аналогично замеру в индивидуальной сепарационно-замерной установке. Поступившая в сборный коллектор продукция остальных скважин направляется последовательно в газосепаратор первой и второй ступеней, при этом возможен отбор газа из каждой ступени сепарации. Нефть из сепаратора второй ступени поступает в самотечный сборный коллектор.

Для измерения небольшого дебита скважин используют замерный трап, который оборудован замерными стеклами и рейкой. По уровню нефти в стеклянной трубке судят о дебите скважины.

Групповая сепарационно-замерная установка системы Бароняна - Везирова состоит из замерного трапа, распределительной батареи, манифольда и аппаратуры. Продукция скважины направляется вгазосепаратор для отделения газа от нефти. При выходе из газосепаратора газ смешивается с нефтью и по единому трубопроводу поступает на сепарацию. Количество нефти замеряют при помощи замерных стекол, монтируемых на газосепараторе, а количество газа - приборами на газовой линии после сепаратора. Продукция остальных скважин при этом, минуя ГСЗУ, направляется на сепарацию.

В современных напорных герметизированных системах сбора и транспорта продукции скважины используют автоматизированные сепарационно-замерные установки АСЗГУ (типов ЗУГ, "Спутник", АГЗУ и т.п.).

Автоматизированная сепарационно-замерная установка "Спутник-А" (рис. 5.1) предназначена для автоматического замера дебита скважин, контроля за их работой, а также автоматической блокировки коллекторов при аварийном состоянии технологического процесса. Расчетное давление контроля и блокировки составляет 1,6 и 4 МПа (16 и 40 кг/см 2 ).

Установка состоит из следующих узлов: 1) многоходового переключателя скважин, 2) установки измерения дебита, 3) гидропривода, 4) отсекателей, 5) блока местной автоматизации (БМА).

Процесс работы установок заключается в следующем. Продукция скважин по выкидным линиям подается в многоходовой переключатель, который действует как вручную, так и автоматически. Каждому положению этого переключателя соответствует подача на замер продукции одной скважины.

Продукция данной скважины направляется в газосепаратор, состоящий из верхней и нижней емкостей. Продукция остальных скважин, минуя газосепаратор, направляется в сборный коллектор.

Нефть из верхней емкости газосепаратора перетекает в нижнюю, здесь ее уровень повышается, и при определенном положении поплавка закрывается заслонка на газовой линии газосепаратора. Давление в газосепараторе повышается, и нефть начинает поступать через счетчик-расходомер в сборный коллектор. После этого уровень жидкости и нижней емкости снижается, поплавок опускается с открытием заслонки газовой линии, после чего процесс повторяется. Продолжительность этого цикла зависит от дебита скважины.

В блоке местной автоматизации регистрируются накапливаемые объемы жидкости, прошедшей через счетчик-расходомер (СР).

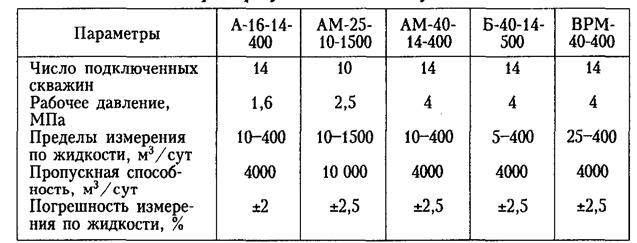

Следующая скважина включается на замер по команде с БМА с помощью гидропривода. Параметры установок типа "Спутник" приведены в табл. 5.1.

Установка "Спутник-А" работает по определенной (заданной) программе, при этом каждая скважина поочередно включается на замер на определенное время.

Счетчик-расходомер является одновременно сигнализатором подачи скважин. В установке предусмотрена возможность измерения количества газа с помощью диафрагмы, установленной в газосепараторе (см. рис. 5.1).

Кроме установки "Спутник-А", применяются установки "Спутник - Б" и "Спутник-В". В некоторых из этих установок используются автоматические влагомеры непрерывного действия для определения содержания воды в продукции скважины, а также для автоматического измерения количества газа. При отсутствии влагомера измерения проводятся с помощью прибора Дина - Старка. Пробу нефти отбирают из выкидной линии через краники или вентили.

Параметры установок типа "Спутник"

Количество газа по каждой скважине на АГСЗУ измеряется дифференциальными манометрами и диафрагмами.

После автоматического измерения продукции по каждой скважине смесь жидкости и газа направляется на установки сепарации, откуда - на установку подготовки нефти. Здесь расход газа измеряют самопишущими расходомерами ДП-430 и ДП-632. Механические примеси в нефти определяют по простой методике: пробу нефти разбавляют бензином, фильтруют, высушивают и твердый остаток взвешивают. Количество солей в нефти устанавливается лабораторным анализом.

УСТАНОВКА ДЛЯ ЗАМЕРА ДЕБИТА СКВАЖИН

В процессе разработки месторождения работа нефтяных скважин характеризуется их дебитами по нефти, газу и воде.

Измерение количества нефти, газа и воды по каждой скважине имеет важное значение как для техники и технологии сбора и подготовки нефти, так и для анализа контроля и регулирования процесса разработки месторождения.

Продукцию скважин можно измерять по-разному. Наиболее простыми и вместе с тем точными способами измерения расхода нефти и воды являются объемный и массовый.

Объемный способ дает удовлетворительные результаты, когда измеряют дебит однофазной жидкости (нефть, вода, газ), массовый же способ используется при измерении дебита нефтегазовых смесей, поскольку газ ввиду малой массы почти не влияет на точность измерения.

При самотечной системе сбора нефти продукцию скважин измеряли объемным способом операторы, обслуживающие это оборудование.

Количество нефти и воды, поступающих из скважины в индивидуальную сепарационно-замерную установку, измерялось или в замерном трапе, или в открытом мернике. Продукцию скважины в мернике замеряли рейкой с делениями или при помощи уровнемерных стекол, установленных на мерниках.

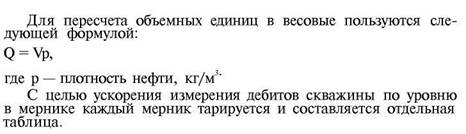

Для определения дебитов скважин по изменению уровней нефти и воды в мернике необходимо знать так называемую цену деления мерника, которая определяется по формуле

|

Зная обводненность нефти, определяют дебит скважины по нефти и по воде.

С внедрением герметизированной системы сбора продукции скважины описанный способ измерения дебита стал невозможен. Для замера дебита нефтяных скважин при герметизированных схемах сбора нефти и газа внедрено множество различных замерных установок, у которых имеется один общий признак-они рассчитаны на подключение группы нефтяных скважин, поэтому эти установки получили название групповых замерных установок.

В качестве примера групповых замерных установок рассмотрим принцип работы установки типа АГМ-3, которая применяется в составе системы сбора нефти и газа Бароняна — Везирова. Она позволяет осуществлять автоматическое программное подключение скважин к замерному сепаратору и раздельно измерять дебит скважины по нефти и воде. Результаты измерения дебитов передаются на диспетчерский пункт. Предусмотрены телесигнализация на диспетчерский пункт и телеуправление с диспетчерского пункта.

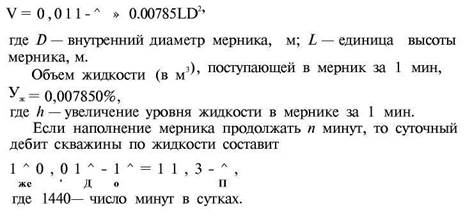

Основными элементами установки АГМ-3 (рис 10) являются пневматические трехходовые клапаны 3, осуществляющие подключение скважин к измерительному сепаратору 10 (их число соответствует числу скважин, подключаемых к данной групповой установке); сепаратор 10 для измерения продукции скважины раздельно по нефти и воде, пневматический распределительный блок электропитания 6, датчики нижнего 17 и верхнего аварийного 8 уровней жидкости в сепараторе, клапан с мембранным приводом для слива жидкости из сепаратора На диспетчерском пункте (ДП) установки монтируются пульт управления 13 и регистратор дебита 14.

Принцип действия установки заключается в следующем Продукция от скважин по выкидным линиям 2 подходит к групповой установке и попадает в общий коллектор 1. По команде с диспетчерского пункта или с помощью программного устройства один из распределительных клапанов 3 отключает соответствующую скважину от общего коллектора и направляет ее продукцию к измерительному сепаратору 10. После окончания измерения жидкость из сепаратора через клапан 16 сливается в общий коллектор. Время подключения скважины к сепаратору, время измерения, опорожнения сепаратора и последовательность измерения устанавливаются с помощью программного

Рис. 10. Принципиальная схема автоматизированной групповой замерной установки АГМ-3

устройства. Газ для пневматического распределителя 4 отбирается из сепаратора, проходит фильтр 7 и регулятор давления 5.

По прошествии заданного программным устройством времени с помощью перечисленных устройств происходит отключение скважины от измерительного сепаратора и перевод потока жидкости в общий коллектор. При этом автоматически включается телевизионное устройство 9ис помощью датчиков уровня начинается процесс измерения уровней нефти и воды в сепараторе.

В сепараторе вмонтирована труба // из немагнитного материала, в которую на тросике 15 опускается индикатор датчика уровня. Вдоль трубы, прослеживая уровни нефти и воды, перемещаются два поплавка 12 с встроенными в них постоянными магнитами. Масса поплавков подобрана таким образом, что один из них (нижний) всегда плавает на разделе нефть-вода, а другой (верхний)-на поверхности нефти. Номера скважины фиксируются на диспетчерском пункте в регистрирующем устройстве.

После окончания измерения уровней и слива жидкости из сепаратора к нему подключается следующая скважина и т. д.

Для условий эксплуатации высокодебитных месторождений объединением «Грознефть» была разработана автоматизированная групповая замерная установка АГЗУ-2000-64, рассчитанная на подключение пяти скважин с дебитами от 160 до 2000 т/сут и на работу при давлении 6,4 МПа.

АВТОМАТИЗИРОВАННЫЕ ЗАМЕРНЫЕ ГРУППОВЫЕ УСТАНОВКИ ТИПА «СПУТНИК»

При проектировании обустройства нефтяных месторождение необходимо учитывать их специфические условия, что, однако,, приводит к большому разнообразию и разнотипности как схем сбора нефти и газа, так и элементов этих схем. Это затрудняет заводское изготовление оборудования с максимальным исключением монтажных работ на нефтяном месторождении. В связи с этим было принято решение об упорядочении схем сбора нефти и газа с максимальным применением блочного оборудования заводского изготовления.

Недостатки ранее разработанных установок были устранены в блочных автоматизированных замерных установках типа «Спутник». В настоящее время имеются следующие типы установок: «Спутник-А», «Спутник-Б», «Спутник-В». В разработке находятся другие модификации, при этом «Спутник-А» является базовой конструкцией этой серии блочных автоматизированных замерных установок.

Блочная автоматизированная замерная установка типа «Спутник-А» предназначена для автоматического измерения дебита скважин при однотрубной системе сбора нефти и газа и для контроля за их работой.

Установки «Спутник-А» рассчитаны на рабочее давление 1,6,. 2,5 и 4 МПа, на дебиты скважин до 400 и до 1500 м 3/сут, число подключаемых к установке скважин от 10 до 24,на общую пропускную способность до 4000 и до 10000 м 3/сут Существуют три модификации этих установок: «Спутник-А-16-14/400», «Спутник-А-25-10/1500», «Спутник-А-40-14/400». В указанном шифре первая цифра обозначает рабочее давление, на которое рассчитана установка, вторая - число подключенных к установке скважин, третья — наибольший измеряемый дебит (в м3/сут) Конструктивное исполнение этих установок в виде закрытых блоков с обогревом позволяет эксплуатировать их в районах с суровыми климатическими условиями (они рассчитаны на работу при температуре окружающей среды от —55 до 50 °С).

Установка типа «Спутник» состоит из двух блоков: замерно-переключающего и блока КИП и А. Оба блока монтируются на специальных рамных основаниях для возможности транспортирования железнодорожным, автомобильным и водным транспортом. Замерно-переключающий блок установки «Спутник-А» состоит из переключателя скважин многоходового ПСМ, гидравлического привода ГП, отсекателя коллекторов ОКГ или КПР замерного гидроциклонного сепаратора с механическим регулятором уровня, турбинного счетчика ТОР, вентилятора,

|

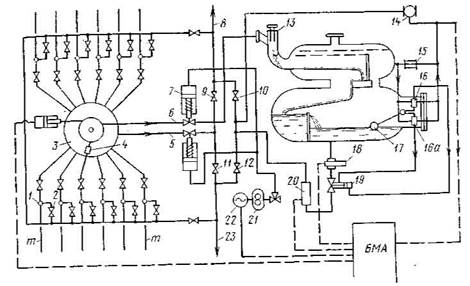

Рис. 11.Технологическая схема установки«Спутник»:

1 — обратные клапаны; 2 — задвижка; 3 — переключатель скважин многоходовой (ПСМ); 4 — роторный переключатель скважин; 5 — общая линия; 6— замерная линия; 7 — отсекатели потока; 8—коллектор обводненной нефти; 9, 12 — задвижки закрытые; 10, 11 — задвижки открытые; 13 — гидроциклонный сепаратор; 14 — расходомер газа; 15 — регулятор перепада давления; 16, 16 а — золотники; 17 — датчик уровнемера поплавкового типа; 18 — расходомер жидкости ТОР-1; 19 — поршневой клапан; 20 — влагомер; 21 — гидропривод; 22 — электродвигатель; 23 — сборный коллектор; т — выкидные линии от скважин; БМА — блок местной автоматики

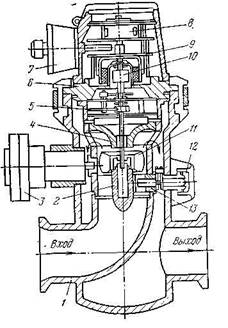

Рис. 12. Объемный расходомер типа ТОР:

1 — патрубок корпуса; 2 — обтекатель; 3— магнитоиндукционный датчик; 4 — отражатель; 5 — понижающий редуктор; 6 — станина; 7 — муфта съема показаний; 8 — механический счетчик; 9 — диск; 10 — магнитная муфта; 11 — лопатка крыльчатки; 12 — крышка; 13 — регистратор

соединительных трубопроводов и запорной арматуры. В щитовом помещении блока КИП и А размещаются блок местной автоматики БМА-30, состоящий из блока управления и силового блока, блок питания счетчика ТОР, два электрических нагревателя.

Принцип действия. Жидкость любой скважины, поставленной на замер, направляется в многоходовой переключатель скважин (ПСМ) 4, а затем — в гидроциклонный сепаратор 13 (рис. 11). На выходе газа из сепаратора установлен регулятор перепада давления 15, поддерживающий постоянный перепад между сепаратором и расходомером газа 14. Постоянный перепад давления передается золотниковыми механизмами 16 и 16а на поршневой клапан 19.

Количество жидкости по каждой скважине измеряется следующим образом. Когда датчик поплавкового уровнемера 17 находится в крайнем нижнем положении, верхняя вилка поплавкового механизма нажимает на верхний выступ золотника 16, в результате чего повышенное давление от регулятора 15 передается на правую часть поршневого клапана 19 и прикрывает его, подача жидкости прекращается и турбинный расходомер 18 перестает работать. С этого момента уровень жидкости в сепараторе повышается. Как только он достигнет крайнего верхнего положения и нижняя вилка поплавкового механизма нажмет на выступ золотника 16а, повышенное давление от регулятора 15 действует на левую часть поршневого клапана 19 и открывает его. Начинается течение жидкости в системе, и турбинный расходомер отсчитывает количество прошедшей через него жидкости. Для определения обводненности нефти на «Спутнике» установлен влагомер 20, через который пропускается вся продукция скважины.

Турбинные расходомеры типа ТОР, устанавливаемые на «Спутниках» предназначаются для измерения жидкости вязкостью не более 80-10 -5

вают как местный отсчет показаний, так и передачу показаний при помощи электромагнитного датчика на БМА. Расходомер (рис. 12) работает по принципу турбинного преобразователя. Число оборотов крыльчатки прямо пропорционально количеству прошедшей жидкости. Вращательное движение крыльчатки передается через понижающий редуктор на механический счетчик со стрелочной шкалой (цена деления 0,005 м 3 ). О дновременно выдается электрический сигнал, который регистрируется в блоке регистрации.

Диапазон измерения колеблется от 3 до 30 м^. 4 ' аспортная погрешность измерения при расходе от 3 до 5 м 3/ч Р авна - %, от 5 до 30 м 3 / ч —+ 2,5% .

Расход чистой нефти, прошедшей через ТОР, определяется автоматически как разность между показаниями ТОР и датчика влагомера.

Из других модификаций автоматизированных блочных замерных установок на нефтяных месторождениях применяются «Спутник-Б», «Спутник-ВР» и «Спутник» с массовыми вибрационными расходомерами.

На установках «Спутник-Б» принцип измерения продукции скважин тот же, что на установках «Спутник-А», в то время как

на установке «Спутник-В» и более совершенной его модификации «Спутник-ВР» используется массовый принцип измерения и в качестве переключающих устройств вместо ПСМ применяются трехходовые клапаны. В «Спутнике» с массовыми вибрационными расходомерами, в отличие от остальных автоматизированных блочных замерных установок, отсутствуют сепа-рационный узел и переключающее устройство и для измерения продукции каждой скважины используется принцип затухания свободных колебаний защемленной трубки, по которой протекает нефтегазовая смесь.

Установки «Спутник-Б» выпускаются в двух модификациях: «Спутник-Б-40-14/400» и «Спутник-Б-40-24/400». Первая модификация рассчитана на подключение 14 скважин, вторая — 24.

В отличие от «Спутника-А» в «Спутнике-Б» предусмотрены: возможность раздельного сбора обводненной и необводненнои продукции скважин, определение содержания воды в ней, измерение количества газа, отсепарированного в измерительном сепараторе, а также дозирование химических реагентов в поток нефти и прием резиновых шаров, запускаемых на скважинах для депарафинизации выкидных линий.

Для определения содержания воды на установках «Спутник-Б» используется комплекс приборов, состоящий из влагомера, расходомера типа ТОР и вторичной электронной аппаратуры. Для измерения количества газа в измерительном сепараторе применяется расходомер типа «Агат», который одновременно с измерением расхода, давления и температуры осуществляет также приведение измеряемого объема газа к объему при нормальных условиях.

Подача химического реагента на установках типа «Спутник-Б» непосредственно в нефтегазосборный коллектор способствует предотвращению образования стойких нефтяных эмульсий и соответственно снижает гидравлические сопротивления и улучшает условия работы установок подготовки нефти.

На установках типа «Спутник-В» и «Спутник-ВР» дебит скважины измеряется в вертикальном сепараторе по показаниям нижнего и верхнего датчиков уровня и датчика веса вибрацион-но-частотного типа. При этом регистрируется время заполнения измерительного сепаратора. По истечении одного цикла заполнения взвешенная порция жидкости выдавливается в общий коллектор, и цикл измерения повторяется. Данные по измерению дебита жидкости передаются в пересчетное устройство, и окончательные результаты измерений в единицах массы поступают в накопительное устройство телемеханики.

Установки «Спутник-В» и «Спутник-ВР» имеют ряд преимуществ по сравнению с установками «Спутник-А» и «Спутник-Б». Использование трехходовых переключающих клапанов вместо многоходовых позволяет легко разделять продукцию безводных и обводненных скважин. Измерение дебита в единицах массы точнее, к тому же не требуется пересчета объемных величин s массовые.

Принцип измерения продукции скважин, принятый на установке «Спутник» с массовыми вибрационными расходомерами, позволяет отказаться на автоматизированных блочных замерных установках от монтажа громоздкого сепарационного узла и переключающего устройства со сложной обвязкой, что значительно упрощает компоновку установки и повышает ее надежность. Измерительное устройство на установке «Спутник» с массовыми вибрационными расходомерами работает следующим образом. На каждой выкидной линии от скважины располагается измерительная трубка с грузиком на конце. Один конец этой трубки защемлен, в нижней части трубки против грузика устанавливаются индуктивный датчик и электромагнит. При прохождении нефтегазовой смеси через трубку электромагнит сообщает концу ее с грузиком импульс возбуждения, в результате которого трубка совершает свободные затухающие колебания. Измерение расхода нефтегазовой смеси сводится к определению коэффициента затухания свободных колебаний трубки, пропорциональному массовому расходу протекающей по ней нефтегазовой смеси.

Замер дебита скважин на автоматизированной ГЗУ

Для контроля за разработкой месторождений на каждой скважине необходимо замерять дебиты жидкости. Кроме того, следует знать количество механических примесей в продукции скважин. Эти данные дают возможность контролировать режим эксплуатации скважин и месторождения в целом, что позволяет принимать нужные меры по ликвидации возможных отклонений.

Для измерения дебита применяют сепарационно-замерные установки. Для измерения количества каждого компонента продукции скважины сначала следует отделить их друг от друга, т.е. необходим процесс сепарации. На практике используют индивидуальные и групповые сепарационно-замерные установки.

В современных напорных герметизированных системах сбора и транспорта продукции скважины используют АГЗУ.

АГЗУ «Спутник – А» (см.схему) предназначена для автоматического замера дебита скважин, контроля за их работой, а также автоматической блокировки коллекторов при аварийном состоянии технологического процесса. Расчетное давление контроля и блокировки составляет 1,6 и 4,0 Мпа.

Установка состоит из двух блоков : замерно- переключающего и блока управления (БМА).

Замерно-переключающий блок содержит :

- многоходовый переключатель скважин (ПСМ);

- гидравлический привод ГП-1;

- замерной гидроциклонный сепаратор с системой регулирования уровня;

- турбинный счетчик ТОР;

- соединительные трубопроводы и запорную арматуру.

В блоке управления (БМА) монтируется блок контроллер системы телемеханики, блок питания и электрические нагреватели.

Процесс работы установок заключается в следующем .

Продукция скважин по выкидным линиям подается в ПСМ, который действует как вручную, так и автоматически. Каждому положению этого переключателя соответствует подача на замер продукции одной скважины. Продукция замеряемой скважины направляется в газосепаратор, состоящий из верхней и нижней емкостей. Продукция остальных скважин, минуя газосепаратор, направляется в сборный коллектор.

Нефть из верхней емкости газосепаратора перетекает в нижнюю, здесь ее уровень повышается, и при определенном положении поплавка закрывается заслонка на газовой линии газосепаратора. Давление в газосепараторе повышается, и нефть начинает поступать через ТОР-1 в сборный коллектор. После этого уровень жидкости в нижней емкости снижается, поплавок опускается с открытием заслонки газовой линии, после чего процесс повторяется. Продолжительность этого цикла зависит от дебита скважины.

В БМА регистрируются накапливаемые объемы жидкости, прошедшей через счетчик – расходомер.

При повышении или понижении давления в выкидном коллекторе при помощи электроконтактного манометра (ЭКМ)по системе телемеханики на диспетчерский пункт выдается сигнал аварии.

В ОАО «СН-ННГ» наиболее часто применяются установки типа «Спутник»- АМ-40-10 (8,14)-400, где :

- 40- максимальное рабочее давление в кгс/см2;

- 10 (или8, или 14) – количество подключаемых скважин;

- 400 – максимальная производительность по жидкости, м3/сут.

Применяются также индивидуальные блочные замерные установки типа БИУС с аналогичным принципом действия, предназначенные для замера дебитов одиночных скважин.

Кроме установки «Спутник–А», применяются установки «Спутник–Б» и «Спутник-В». В некоторых из этих установок используются автоматические влагомеры непрерывного действия для определения содержания воды в продукции скважины, а также для автоматического измерения количества газа. Пробу нефти отбирают из выкидной линии через краники или вентили.

АГЗУ “Спутник”

Установка предназначена для автоматического замера дебита нефтяных скважин по жидкости и газу. Состоит из блока технологического и блока автоматики.

Блок технологический имеет несколько исполнений в зависимости от количества подключаемых скважин, условного прохода и производительности. Максимально возможное количество подключаемых скважин 14. Все оборудование смонтировано на металлическом основании, по периметру которого крепятся трехслойные металлические панели с утеплителем. Установки имеют электрическое освещение, отопление, принудительную вентиляцию.

Принцип работы автоматизированной групповой замерной установки (АГЗУ) «Спутник»

Продукция скважин по трубопроводам, подключенным к установке, поступает в переключатель скважин многоходовой ПСМ. При помощи ПСМ продукция одной из скважин направляется в сепаратор, а продукция остальных скважин направляется в общий трубопровод. В сепараторе происходит отделение газа от жидкости. Выделившийся газ поступает в общий трубопровод, а жидкость накапливается в нижней емкости сепаратора.

С помощью регулятора расхода и заслонки, соединенной с поплавковым уровнемером, обеспечивается циклическое прохождение накопившейся жидкости через счетчик с постоянными скоростями, что обеспечивает измерение дебита скважин в широком диапазоне.

Управление переключением скважин осуществляется блоком управления по установленной программе или оператором. Наличие обводной линии (байпаса) и счетчика с устройством индикации позволяет производить замер дебита скважин в ручном режиме при неисправном ПСМ. Крепление ПСМ к трубопроводам выполнено быстросъемными соединениями (с помощью двух полухомутов), что позволяет провести его замену при ремонте. Блок технологический может выпускаться с антикоррозионным покрытием внутренних поверхностей технологических трубопроводов, ПСМ и емкости сепарационной.

В технологический блок установки может быть введена установка дозирования химреагента. По желанию заказчика может быть установлен счетчик газа.

Выпускает технологические блоки АГЗУ "Спутник АМ", "Спутник Б" ОАО «ГМС Нефтемаш».

ОАО «ГМС Нефтемаш» специализируется на выпуске нефтепромыслового оборудования в блочно-комплектном исполнении.

Промысловый сбор и подготовка нефти, газа и воды

Поступающую из скважин нефть и газ нужно очистить.

Из скважин вместе с нефтью поступают пластовая вода, попутный нефтяной газ (ПНГ), твердые частицы механических примесей (горных пород, затвердевшего цемента).

Пластовая вода - это сильно минерализованная среда с содержанием солей до 300 г/л.

Содержание пластовой воды в нефти может достигать 80%.

Минеральная вода вызывает повышенное коррозионное разрушение труб, резервуаров.

Твердые частицы, поступающие с потоком нефти из скважины, вызывают износ трубопроводов и оборудования.

ПНГ используется как сырье и топливо.

Технически и экономически целесообразно нефть перед подачей в магистральный нефтепровод (МНП) подвергать специальной подготовке с целью ее обессоливания, обезвоживания, дегазации, удаления твердых частиц.

На нефтяных промыслах чаще всего используют централизованную схему сбора и подготовки нефти.

Сбор продукции производят от группы скважин на автоматизированные групповые замерные установки (АГЗУ).

От каждой скважины по индивидуальному трубопроводу на АГЗУ поступает нефть вместе с газом и пластовой водой.

На АГЗУ производят учет точного количества поступающей от каждой скважины нефти, а также первичную сепарацию для частичного отделения пластовой воды, ПНГ и механических примесей с направлением отделенного газа по газопроводу на газоперерабатывающий завод (ГПЗ).

Обычно на одном нефтяном месторождении устраивают один ЦПС.

Но в ряде случаев один ЦПС устраивают на несколько месторождений с размещением его на более крупном месторождении.

В этом случае на отдельных месторождениях могут сооружаться комплексные сборные пункты (КСП), где частично производится обработка нефти.

На ЦПС сосредоточены установки по подготовке нефти и воды.

На установке по подготовке нефти (УПН) осуществляют в комплексе все технологические операции по ее подготовке.

Комплект этого оборудования называется УКПН - установка по комплексной подготовке нефти.

Схема сбора и подготовки продукции скважин на нефтяном промысле:

1 - нефтяная скважина;

2 - автоматизированные групповые замерные установки (АГЗУ);

3 - дожимная насосная станция (ДНС);

4 - установка очистки пластовой воды;

5 - установка подготовки нефти;

6 - газокомпрессорная станция;

7 - центральный пункт сбора нефти, газа и воды;

8 - резервуарный парк

Обезвоженная, обессоленная и дегазированная нефть после завершения окончательного контроля поступает в резервуары товарной нефти и затем на головную насосную станцию МНП.

Обезвоживание нефти затруднено тем, что нефть и вода образуют стойкие эмульсии типа «вода в нефти».В этом случае вода диспергирует в нефтяной среде на мельчайшие капли, образуя стойкую эмульсию.

Следовательно, для обезвоживания и обессоливания нефти необходимо отделить от нее эти мельчайшие капли воды и удалить воду из нефти.

Для обезвоживания и обессоливания нефти используют следующие технологические процессы:

- гравитационный отстой нефти,

- горячий отстой нефти,

- термохимические методы,

- электрообессоливание и электрообезвоживание нефти.

В этом случае нефтью заполняют резервуары и выдерживают определенное время (48 ч и более).

Во время выдержки происходят процессы коагуляции капель воды, и более крупные и тяжелые капли воды под действием сил тяжести (гравитации) оседают на дно и скапливаются в виде слоя подтоварной воды. Однако гравитационный процесс отстоя холодной нефти - малопроизводительный и недостаточно эффективный метод обезвоживания нефти.

Более эффективен горячий отстой обводненной нефти, когда за счет предварительного нагрева нефти до температуры 50 -70°С значительно облегчаются процессы коагуляции капель воды и ускоряется обезвоживание нефти при отстое.

Недостатком гравитационных методов обезвоживания является его малая эффективность.

Более эффективны методы химические, термохимические, а также электрообезвоживание и обессоливание.

При химических методах в обводненную нефть вводят специальные вещества, называемые деэмульгаторами.В качестве деэмульгаторов используют ПАВ.

Их вводят в состав нефти в небольших количествах от 5-10 до 50-60 г на 1 т нефти.

Наилучшие результаты показывают так называемые неионогенные ПАВ, которые в нефти не распадаются на анионы и катионы.

Это такие вещества, как дисолваны, сепаролы, дипроксилины и др.

Деэмульгаторы адсорбируются на поверхности раздела фаз «нефть-вода» и вытесняют или заменяют менее поверхностно-активные природные эмульгаторы, содержащиеся в жидкости.

Причем пленка, образующаяся на поверхности капель воды, непрочная, что отмечает слияние мелких капель в крупные, т.е. процесс коалесценции.

Крупные капли влаги легко оседают на дно резервуара.

Эффективность и скорость химического обезвоживания значительно повышается за счет нагрева нефти, т.е. при термохимических методах, за счет снижения вязкости нефти при нагреве и облегчения процесса коалесценции капель воды. Наиболее низкое остаточное содержание воды достигается при использовании электрических методов обезвоживания и обессоливания.

Электрообезвоживание и электро-обессоливание нефти связаны с пропусканием нефти через специальные аппараты-электродегидраторы, где нефть проходит между электродами, создающими электрическое поле высокого напряжения (20-30 кВ).

Для повышения скорости электрообезвоживания нефть предварительно подогревают до температуры 50-70°С.

При хранении такой нефти в резервуарах, при транспортировке ее по трубопроводам, в вагонах - цистернах по железной дороге или водным путем значительная часть этих углеводородов теряется за счет испарения.

Легкие углеводороды являются инициаторами интенсивного испарения нефти, так как они увлекают за собой и более тяжелые углеводороды. В то же время легкие углеводороды являются ценным сырьем и топливом (легкие бензины).

Поэтому перед подачей нефти из нее извлекают легкие низкокипящие углеводороды.

Эта технологическая операция и называется стабилизацией нефти.

Для стабилизации нефти ее подвергают ректификации или горячей сепарации.

Наиболее простой и более широко применяемой в промысловой подготовке нефти является горячая сепарация, выполняемая на специальной стабилизационной установке.

При горячей сепарации нефть предварительно подогревают в специальных нагревателях и подают в сепаратор, обычно горизонтальный.

В сепараторе из подогретой до 40-80°С нефти активно испаряются легкие углеводороды, которые отсасываются компрессором и через холодильную установку и бензосепаратор направляются в сборный газопровод.

В бензосепараторе от легкой фракции дополнительно отделяют за счет конденсации тяжелые углеводороды. Вода, отделенная от нефти на УКПН, поступает на УПВ, расположенную также на ЦПС.

Особенно большое количество воды отделяют от нефти на завершающей стадии эксплуатации нефтяных месторождений, когда содержание воды в нефти может достигать до 80%, т.е. с каждым кубометром нефти извлекается 4 м 3 воды.

Пластовая вода, отделенная от нефти, содержит механические примеси, капли нефти, гидраты закиси и окиси железа и большое количество солей.

Механические примеси забивают поры в продуктивных пластах и препятствуют проникновению воды в капиллярные каналы пластов, а следовательно, приводят к нарушению контакта «вода-нефть» в пласте и снижению эффективности поддержания пластового давления. Этому же способствуют и гидраты окиси железа, выпадающие в осадок.

Соли, содержащиеся в воде, способствуют коррозии трубопроводов и оборудования.

Поэтому сточные воды, отделенные от нефти на УКПН, необходимо очистить от механических примесей, капель нефти, гидратов окиси железа и солей, и только после этого закачивать в продуктивные пласты.

Допустимые содержания в закачиваемой воде механических примесей, нефти, соединений железа устанавливают конкретно для каждого нефтяного месторождения.

Для очистки сточных вод применяют закрытую (герметизированную) систему очистки.

В герметизированной системе в основном используют три метода: отстой, фильтрования и флотацию.

Метод отстоя основан на гравитационном разделении твердых частиц механических примесей, капель нефти и воды.

Процесс отстоя проводят в горизонтальных аппаратах - отстойниках или вертикальных резервуарах-отстойниках.

Метод фильтрования основан на прохождении загрязненной пластовой воды через гидрофобный фильтрующий слой, например через гранулы полиэтилена.

Гранулы полиэтилена «захватывают» капельки нефти и частицы механических примесей и свободно пропускают воду.

Метод флотации основан на одноименном явлении, когда пузырьки воздуха или газа, проходя через слой загрязненной воды снизу вверх, осаждаются на поверхности твердых частиц, капель нефти и способствуют их всплытию на поверхность.

Следует отметить, что установка УОВ-10000 состоит из трех установок УОВ-3000.

Каждая такая установка состоит из 4 х блоков: отстойника, флотации, сепарации и насосного.

Вместе с очищенной пластовой водой в продуктивные пласты для поддержания пластового давления закачивают пресную воду, полученную из двух источников: подземных (артезианских скважин) и открытых водоемов (рек).

Грунтовые воды, добываемые из артезианских скважин, отличаются высокой степенью чистоты и во многих случаях не требуют глубокой очистки перед закачкой в пласты.

В то же время вода открытых водоемов значительно загрязнена глинистыми частицами, соединениями железа, микроорганизмами и требует дополнительной очистки.

В настоящее время применяют два вида забора воды из открытых водоемов: подрусловый и открытый.

Читайте также: