Установка газоконденсатных исследований скважин

Обновлено: 07.07.2024

Установка газоконденсатных исследований скважин

Лекция 6. ИССЛЕДОВАНИЕ ГАЗОКОНДЕНСАТНЫХ СКВАЖИН

6.1 Исследования газоконденсатных скважин

При исследовании скважин газоконденсатных месторождений определяют компонентный состав пластовой смеси и ее фазовое состояние до начала разработки; прогнозируют и контролируют изменения состава и фазового состояния смеси в процессе разработки и эксплуатации месторождения в системе «пласт — скважина — сепаратор — магистральный газопровод».

Определение компонентного состава пластового газа — важная задача. От правильного определения состава пластового газа зависят:

1) балансовые запасы компонентов, входящих в его состав ;

2) способы подготовки газа к транспорту и переработке;

3) технологическая схема сбора, внутрипромыслового транспорта пластового газа и его транспортировка на ГПЗ;

4) технологическая схема переработки пластового сырья и производительность ГПЗ;

5) обоснование способа защиты металлического оборудования скважин и поверхностного оборудования промысла от коррозии;

6) охрана труда людей и защита окружающей среды.

6.2 Технология и техника исследования газоконденсатных смесей в лабораторных условиях

Отобранные на промысле пробы сырого конденсата и отсепарированного газа исследуют в лабораторных условиях на содержание этана, пропана и бутанов, а стабильного конденсата — на С5+.

Для исследования газоконденсатных смесей используется лабораторная установка УФР-2 (установка фазового равновесия), в комплект лабораторной установки включают не менее двух сосудов высокого давления (бомбы PVT). В первом проводят изотермическое (при пластовой температуре) снижение давления от начального пластового до атмосферного. Таким способом моделируют фазовые превращения в пласте при разработке залежи на истощение. Фазовые равновесия систем исследуют при температурах от — 10 до + 200 °С и давлениях от 2 до 100 МПа. Поправки на давление и температуру к объемам жидкой и газовой фаз определяют расчетом.

Соотношения объемов газовой и жидкой фаз измеряют при контактной и дифференциальной конденсации. При контактной конденсации масса и состав газоконденсатной смеси остаются постоянными, а давление снижают, перемещая поршень в бомбе PVT, т. е. увеличивая ее объем. При дифференциальной конденсации газ выпускают из бомбы PVT, не изменяя ее объема. Этот процесс имитирует отбор газа из месторождения. Состав пластовой смеси изменяется, а газовую фазу, отобранную из «пласта» (бомбы PVT), направляют во второй сосуд высокого давления — сепаратор, в котором давление и температуру поддерживают на уровне промысловых условий сепарации. Таким способом имитируют процесс промысловой обработки газа.

Установка позволяет определять такие характеристики пластовых газов, как выход конденсата из газа при различных термодинамических условиях в процессе эксплуатации залежей глубокозалегающих газоконденсатных месторождений, а также потери конденсата в пласте. Полученные данные служат исходными при подсчете запасов газа и конденсата, потерь конденсата в пласте, обоснования метода разработки месторождения.

При исследовании в лаборатории процессов фазовых превращений углеводородной смеси соблюдают термодинамическое подобие тем процессам, которые происходят в пласте.

В лабораторных исследованиях не соблюдаются условия газогидродинамического подобия процессов фильтрации газоконденсатной смеси в пласте, не учитываются влияние пористой среды на фазовые превращения и отклонения реальных процессов фазовых переходов от условий равновесия, а в сепараторе не соблюдается газодинамическое подобие промысловым процессам подготовки газа к транспортированию. Эти отличия реальных процессов на месторождении от условий лабораторных исследований обусловили использование лабораторных результатов при расчетах разработки в основном по уравнениям материального баланса.

Несмотря на это, лабораторные исследования являются основным методом прогнозирования фазовых превращений при разработке и эксплуатации газоконденсатных месторождений, так как аналитические (расчетные) методы их прогнозирования менее надежны.

6.3 Методы исследования газоконденсатных месторождений и промысловые установки для их проведения.

Скважины газоконденсатных месторождений исследуют с целью получения характеристик добываемой продукции путем анализа проб газа, определения количества сырого конденсата, выделяющегося из газа на поверхности при различных режимах эксплуатации скважины и условиях выделения конденсата.

В процессе исследования обычно применяют передвижные установки двух типов:

(высокой промышленной производительности);

2) термостатируемые , через которые пропускается только небольшая часть отбираемого из скважины газа.

Обычные установки дают промышленную, общую характеристику скважины. Термостатируемые позволяют получить изотермы и изобары конденсации, коэффициенты Джоуля—Томсона, количество жидкости, которое может выделиться из газа после ее отделения при устьевых значениях давления и температуры.

Для получения полной характеристики работы газоконденсатных скважин и ее продукции используют передвижные и стационарные установки.

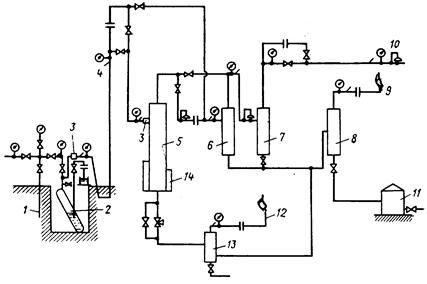

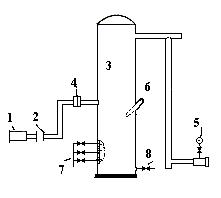

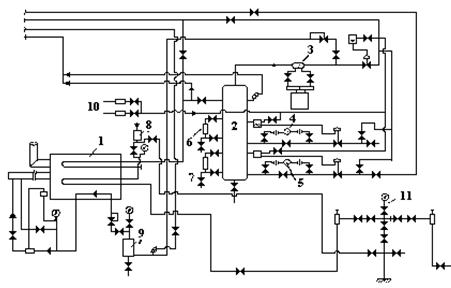

На рис.6.1 приведена принципиальная схема передвижной установки.

Рисунок 6.1 - Схема установки У-900

Установка, смонтирована на двухосном автоприцепе и подключена к скважине с помощью стальных шарнирных труб. Три регулируемых штуцера позволяют создавать на сепараторах разное давление. Охлаждение газа в термостатируемой установке осуществляется при дросселировании газа высокого напора. Для его подогрева используют электронагреватели.

Отношение количества выделившегося в сепараторах конденсата к количеству протекшего газа дает основную характеристику продукции скважины — удельное конденсатосодержание ( конденсатогазовый факто р- КГФ) —(г/м3 или см3/м3) при различных значениях температуры и давления. Сырой конденсат, получаемый в сепараторах и в термостатируемой установке, подвергают разгазированию путем снижения давления в контейнере до 0,1 МПа и выдержке при 20 °С и измеряют количество газов дегазации.

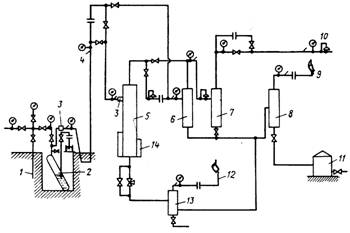

Исследования при одновременном отборе промышленных количеств газа и представительной пробы проводят при помощи установки ЛПГ-1 (Рис. 6.2).

\s

|

Рисунок 6.2 - Схема промысловой экспериментальной установки на газоконденсатном месторождении: 1 — скважина; 2 — ловушка жидкой фазы; 3 — штуцер; 4 — распределительная гребенка; 5—7 — сепараторы; 8 — сепаратор измерительный; 9, 12 — отводы на факел; 10 — регулятор давления до себя; 11 — емкость мерная; 13 — установка для измерения объема жидкости; 14 — стекло уровнемерное

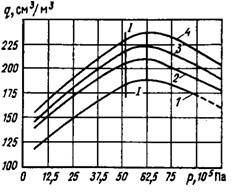

Рисунок 6.3 - Изотермы конденсации при t =27 0 C и различных дебитах Q , тыс , м 3 / сут : 1-38; 2-58;

Изотермы конденсации. При достаточной длине шлейфа температура газа (при одном и том же диаметре штуцера на устье скважины) изменяется незначительно и практически равна температуре грунта. Это используется для поддержания постоянной температуры в измерительном сепараторе, т. е. изотермических условий.

При помощи регулятора давления «до себя» в измерительном сепараторе 5 устанавливают различные давления, например 1,5; 3,5; 5,5; 7,5 МПа. Измеряют дебит газа после сепарации Q г и расход стабильного конденсата Q к . Отношение Q к / Q г = q к — выход конденсата (в см 3 м 3 ) при различных давлениях.

Изобары конденсации . Для получения изобар конденсации при неизменном штуцере или отсутствии его на скважине, когда дебит газа равен пли больше минимально допустимого, изменяют диаметр штуцера непосредственно перед измерительным сепаратором, поддерживая с помощью регулятора давления «до себя» постоянное давление в сепараторе при различных температурах сепарации. Определяют q к , как и в первом случае.

При построении части диаграмм фазовых превращений в диапазоне высоких давлений и температур расход конденсата измеряют в ловушке жидкости, так как измерительный или промысловый сепаратор может иметь рабочее давление ниже необходимого для построения диаграммы.

ЛЕКЦИЯ №20

Газоконденсатные исследования скважин. Общие положения. Обвязка скважины при исследовании газоконденсатных характеристик при одно - и двухступенчатой сепарации; подготовка скважины к исследованиям. Исследовательское оборудование. Специальные исследования газовых и газоконденсатных скважин.

Исследования на газоконденсатность осуществляется с целью определения параметров и показателей, являющихся исходными данными для подсчёта запасов газа и конденсата, проектирования разработки и обустройства месторождений, переработки конденсата и контроля за разработкой месторождения.

При исследовании газоконденсатных скважин в первую очередь определяются фазовый и углеводородный составы смеси до начала разработки месторождения или залежи, а затем прогнозируют и контролируют их изменение в процессе эксплуатации в системе ''пласт – скважина – сепаратор – магистральный газопровод''.

Исследования таких скважин классифицируются следующим образом:

- первоначальные исследования всех разведочных и первых добывающих скважин, что позволяет изучить характер изменения газоконденсатной характеристики залежи или месторождения по площади и разрезу, по полученным данным можно судить о наличии нефтяной оторочки;

- текущие исследования – уточнение запасов и потерь конденсата в пласте, получения исходных данных для ежегодного планирования добычи конденсата и обоснования режима сепарации соответственно с текущим составом газоконденсатной смеси;

- специальные исследования фазового и углеводородного составов газоконденсатной смеси в системе ''пласт – скважина – сепаратор – магистральный газопровод'' на различных этапах эксплуатации месторождения (залежи).

Исследования газоконденсатных скважин позволяют получить комплекс данных (газоконденсатная характеристика залежи), включающий в себя:

- фазовый и углеводородный составы газоконденсатной смеси в пластовых условиях до ввода в эксплуатацию месторождения (залежи);

- изотерму конденсации при пластовой температуре;

- содержание конденсата в добываемом природном газе, составы природного газа и конденсата за весь период снижения пластового давления от начального до остаточного;

- изотермы сепарации устьевого природного газа в интервале температур сепарации от 258 до 293 К и давлениях от 2,0 до 10,0 МПа;

- физико-химические свойства и составы природного газа и конденсата, отобранных на устье скважины или же из сепаратора;

- фазовое состояние, составы и свойства природного газа и конденсата в системе ''пласт – скважина – сепаратор – магистральный газопровод''.

Газоконденсатная характеристика нужна в следующих случаях:

- при подсчёте запасов конденсата и компонентов, которые представляют газоконденсатную смесь;

- технико-экономического обоснования способа разработки месторождения (залежи) на режиме истощения или с поддержанием пластового давления;

- для обоснования режима сепарации или же режима работы УКПГ;

- проектирования системы разработки и обустройства газового промысла;

- контроля и наблюдения за разработкой и эксплуатацией месторождения (залежи).

Для осуществления исследований на газоконденсатную характеристику на месторождении выбирается одна высокопродуктивная скважина. Если же месторождение является многопластовым, то исследуется такое количество скважин, чтобы были охвачены залежи, содержащие основные запасы конденсата.

Скважина, выбранная для проведения исследований на газоконденсатную характеристику, должна удовлетворять следующим требованиям:

- она должна эксплуатироваться с минимально допустимым дебитом газа (скорость движения газа на башмаке фонтанных труб 4,0 м/с), обеспечивающим вынос с забоя и из ствола образовавшегося конденсата в исследовательскую аппаратуру;

- подача природного газа осуществляется по фонтанным трубам, спущенным до подошвы исследуемого пласта;

- для обеспечения постоянного дебита газа давление сепарации должно быть менее половины значения устьевого рабочего давления или равно ему;

- при депрессии на пласт, не превышающей 10 %, подготовительный период работы скважины не должен превышать 2 суток;

- подготовительный период работы скважины считается завершенным, в случае, когда давление и температура природного газа на устье скважины постоянны и не изменяются выход и состав (плотность конденсата при его периодических замерах);

-при подключении скважины к газопроводу, после сепаратора следует устанавливать регулятор обратного давления.

Необходимым условием выноса жидких и твердых примесей является достаточность скорости потока, которая может быть определена из выражения следующего вида

где Qм – минимальный дебит газа, тыс.м 3 /сут;

Z – коэффициент сверхсжимаемости газа;

T – температура газа в рассматриваемом сечении, Т;

Р – давление на этом сечении, МПа;

D – диаметр сечения, м.

Если конструкция фонтанных труб ступенчатая, то требуемая скорость потока должна быть ниже башмака в зоне притока газа, а также в сечении, где диаметр переходит от меньшего к большему значению.

Промысловые исследования скважин на газоконденсатность осуществляют с использованием следующего оборудования:

- сепараторов изготовленных самими предприятиями, проводящими разведку или разработку данного газоконденсатного месторождения;

- контрольных сепараторов, входящих в комплект УКПГ на промыслах;

- малогабаритных сепарационных установок типа ''Конденсат – 2'', НТ ПКП – 5 (8);

- передвижных установок типа ''Порта-Тест''.

Рассмотрим краткое описание указанного выше оборудования для исследования скважин на газоконденсатность.

Исследовательский сепаратор должен удовлетворять следующим требованиям (см. рисунок 1):

- работать на нагрузку, не превышающую 50 % его паспортной производительности и обеспечивать полное отделение жидкой фазы от газа;

- располагаться от устья скважины на расстояние не менее 60 м;

- его обвязка со скважиной производится без проведения сварочных работ;

- если температура и давление на устье скважины обеспечивают безгидратный режим в линии, соединяющей сепаратор со скважиной, то штуцер постоянного сечения устанавливается на устье, в противном случае – у входа в исследовательский сепаратор;

- предохранительная мембрана устанавливается на входе в сепаратор за штуцером и должна срабатывать при превышении рабочего давление более чем на 10 %;

- отбор сырого конденсата из сепаратора осуществляется с помощью замерных кранов, установленных на различных уровнях по вертикали в стенке сепаратора.

Принципиальная схема обвязки исследовательского оборудования при проведении одноступенчатой сепарации природного газа приведена на рисунок 1.

Рисунок 1. Принципиальная схема обвязки сепаратора со скважиной при одноступенчатой сепарации природного газа:

1 – устье скважины; 2 – соединительная линия; 3 – сепаратор; 4 – штуцер; 5 – замерное устройство; 6 – карман под термометр; 7 – краны; 8 – вентиль

Исследования на газоконденсатность проводят по следующей схеме. Продукция скважины с устья 1 по соединительной линии 2 через штуцер 4 поступает в сепаратор 3. В сепараторе 3 происходит отделение конденсата от природного газа. Далее газ направляется на замерное устройство 5 (ДИКТ, ДП-430 и т.п.) и оттуда поступает на факел, либо в газопровод. Выделившийся конденсат может замеряться либо в отдельной ёмкости, соединенной через вентиль 8 с сепаратором, либо непосредственно в самом сепараторе 3. Выход сырого конденсата в сепараторе 3 осуществляется при помощи кранов 7. Если конденсатный фактор превышает 300 см 3 /м 3 , то замеры производят в атмосферных резервуарах. Выход дегазированного конденсата замеряется линейкой, позволяющей отбивать уровень раздела воды и газового конденсата.

После продувки и закрытия задвижки, обеспечивающей сброс накопившегося конденсата, приоткрывается нижний кран (все остальные при этом закрыты). При появлении из крана брызг конденсата, он закрывается и включается секундомер. Одновременно с этим открывается вышележащий кран и т.п. По известному объёму между ближайшими кранами, времени накопления конденсата, и количества прошедшего за этот период времени газа определяется выход конденсата (см 3 /м 3 ).

Для проведения исследований на газоконденсатность. контрольный сепаратор УКПГ обычно используется для текущих газоконденсатных исследованиях. В процессе эксплуатации скважины перед исследованиями следует осуществлять постоянный контроль за изменением давления, температуры, дебитов по газу, конденсату и воде. Следует отметить, что при исследованиях через контрольный сепаратор, замеренный газоконденсатный фактор изменяется во времени, что обуславливается пульсацией выноса жидкой фазы из скважины и т.д. Для получения более достоверной информации в этом случае следует выявить рациональную продолжительность исследований на газоконденсатность на основе дискредитации дебитов газа и конденсата в заданном режиме. Следует отметить, что контрольный сепаратор УКПГ в основном применяется при масштабных газоконденсатных исследованиях, сущность которых заключается в применении рекомбинации больших газоконденсатных потоков, проходящих через УКПГ. В этом случае замеряют расходы газа и конденсата на выходе из УКПГ, и далее рассчитывается газоконденсатный фактор. Такой подход к исследованиям на газоконденсатность с использованием рекомбинированных проб позволяет определять состав газа, добываемого в зоне дренирования УКПГ.

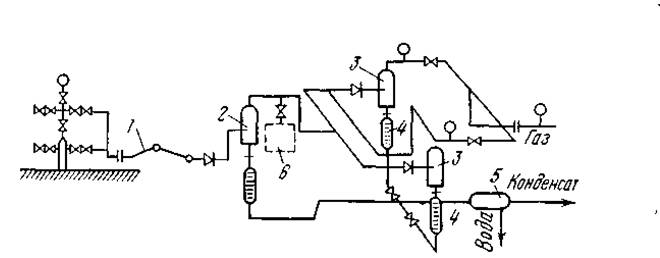

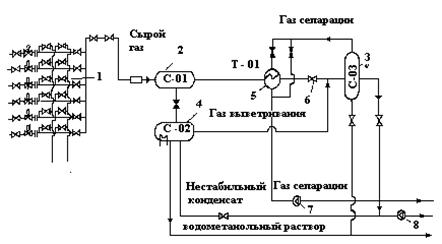

Рассмотрим схему исследования скважины с использованием системы низкотемпературной сепарации на УКПГ (рисунок 2).

Поток газа из блока входных линий 1 поступает в сепаратор первой ступени С-01 с давлением , где происходить первичное разделение смеси на газ и жидкость, причём последняя направляется на трехфазный разделитель С-03, где осуществляется частичная дегазация за счёт снижения давления до величины, превышающей давление сепарации во второй ступени на 0,2 – 0,3 МПа и разделение жидкости на газовый конденсат и водоингибиторную смесь. Из сепаратора С-01 газ поступает в теплообменник Т-01, в котором он охлаждается потоком газа из сепаратора второй ступени С – 02. . Полученный нестабильный конденсат из разделителя С-03 и сепаратора с-02 смешивается в один поток и отправляется на газоперерабатывающий завод.

Рисунок 2. Схема исследования скважин на газоконденсатность с использованием системы НТС на УКПГ:

Рассмотрим конструктивные особенности малогабаритных установок ''Конденсат – 2'' и НТ-ПКП-8. Методика исследования скважин на газоконденсатность разработанная ВНИИГАЗом требует разделения на фазы всего потока в промышленных сепараторах после одно-, двухдневной продувки скважины, с целью стабилизации выноса жидкости с забоя скважины, что позволяет избежать неравномерности распределения фаз по сечению трубы.

Известно, что для снятия кривых изотерм или изобар нестандартных сепараторов или контрольных сепараторов УКПГ подключают малые термостатирующие установки, которые позволяют снять изотермы конденсации в широком диапазоне изменения температур. В качестве малых термостатирующих установок при исследовании на газоконденсатность используются приборы ''Конденсат – 2'' и НТ-ПКП-8.

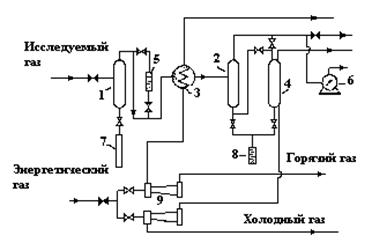

Установка "Конденсат - 2" предназначена для определения количества конденсата в природном и попутном газе при различных термобарических условиях. Принципиально она является малой установкой НТС, и её принципиальная схема приведена на рисунке 3.

Рисунок 3. Схема установки ''Конденсат – 2''

1, 2 – сепараторы I-ой и II-ой ступени; 3 – теплообменник; 4,

5 – ёмкости для стабилизации конденсата и для ингибитора;

6 – расходомер газа; 7, 8 – мерные цилиндры; 9 – вихревые камеры.

Установка состоит из сепараторов 1 и 2, теплообменника 3, ёмкости для стабилизации конденсата 4, ёмкости для ингибирования 5, счетчика газа 6, мерных цилиндров 7 и 8, а также вихревых камер 9. Принцип работы установки сводится к следующему. Она подключается с помощью вентиля для манометра к трубопроводу, по которому движется поток газа. Поток газа поступает в сепаратор I-ой ступени, где происходит отделение капельной жидкости и далее он поступает в теплообменник 3 с целью дальнейшего охлаждения. Для устранения возможного гидратообразования в поток может впрыскиваться ингибитор гидратообразования из ёмкости 5. Во II -ой ступени после достижения соответствующей температуры из газообразной смеси отделяется жидкая фаза, соответствующая установленным значениям Рсп и Тсп во втором сепараторе. Охлаждение газа осуществляется его дросселированием после теплообменника и вихревым расширением газа с помощью вихревых камер 9 работающим от газа из общего потока. Это позволяет обеспечить достижение температуры до минус 60 0 С. Расход газа замеряется с помощью счётчика 6. Стабилизация газового конденсата производится в ёмкости 4. Замер жидкости, выделившейся после обеих ступеней сепарации, осуществляется мерными цилиндрами 8.

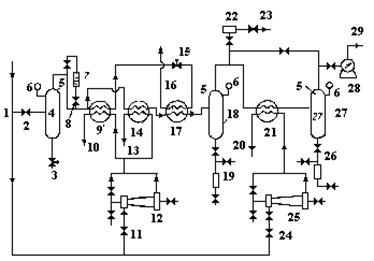

Установка НТ-ПКП-8. представлена на рисунке 4 и включает в себя отбойник загрязнения 4, метанольной ёмкости 7 с капельницей 8, теплообменников 9, 14, 17 и 21, сепараторов 18 и 27, вихревых трубок Ранка 12 и 25, термостатируемых мерников конденсата 19 и 26, расходомера 28, манометров 6, термометров 5 и т.д.

Рисунок 4. Схема установки '' НТ-ПКП-8''

1 – трубопровод со скважины;2, 10, 11, 13, 16, 20, 23, 24, 29 – отводные или подводящие трубки; 3, 15 – вентиля;

4 – отстойник; 5 – термометр; 6 – манометр; 7 – ёмкость для ингибитора; 8 – дозировочные устройства; 9, 14, 17, 21 – теплообменники; 12, 25 – вихревые трубки Ранка; 18, 27 – сепараторы; 19, 26 – мерники конденсата; 22 – ТТР – 3; 28 – расходомер газа.

Принцип работы НТ-ПКП-8 следующий: исследуемый газ из трубопровода 7 по трубке 2 подается в прибор и в отбойник 4, очищается от жидких и твердых примесей. После отбойника в поток сначала вводят ингибитор гидратообразования, а затем его разделяют на технологический и исследуемый потоки. Технологический поток поступает в теплообменник 9 для предварительного охлаждения при высоком давлении и после; редуцирования вентилем 15 используется хладагент в теплообменнике 17 для получения более низких температур (до минус 75 0 С). Исследуемый поток поступает в теплообменники 14 и 17 для охлаждения, а затем подается в сепаратор 15 для отделения от жидкой фазы. В мернике 19 визуально определяется количество нестабильного конденсата, выделившегося при давлении и температуре в сепараторе 25. Количество газа после сепаратора определяется в расходомере 28. Охлаждение или нагрев в теплообменниках 9 и 14 производится при помощи газа, поступающего из вихревой трубы 12, где используется энергия технологического потока газа, подаваемого по трубке 17 из газопровода. Контроль за степенью улавливания конденсата в сепараторе 18 осуществляется при помощи теплообменника 17 и сепаратора 27, в которых поддерживаются те же давление и температура, что и в сепараторе 18. Подогрев или охлаждение в теплообменнике 21, в зависимости от поставленной задачи, производится газом, поступающим из вихревой трубки 25, где производится нагрев или охлаждение газа за счёт энергии газа из газопровода, подаваемого на трубке 24. Отработанные газы отводятся по трубкам 10, 13, 16, 20 и 29. Основные технические параметры НТ-ПКП-8: скорость газа в сепараторе 0,005 - 0,01 м/с; пропускная способность 5 - 35 м 3 /ч; расход газа на одну вихревую трубку 40 - 75 м 3 /ч; масса прибора около 20 кг; габаритные размеры (250х400х450) · 10 -3 м.

Установка типа ''Порта-Тест'' применяется для промысловых газоконденсатных исследований на месторождениях в добываемой продукции, которых нет коррозионно-активных компонентов.

Принципиальная схема установки приведена на рисунке 5. Установка типа ''Порта-Тест'' включает в себя: подогреватель, сепаратор, измеритель расходов, давлений и температур.

Газоконденсатная смесь из скважины направляется в подогреватель 1, в котором нагревается до температуры предусмотренной программой исследований скважины.

На регулируемом штуцере давление понижается до рабочего, но не более чем 10 МПа. После чего газожидкостная смесь поступает в сепаратор 2 для дальнейшего отделения жидкой фазы от газовой фазы. Находящийся в нижней части сепаратора жидкостной накопитель позволяет осуществить разделение водометанольной смеси и газового конденсата друг от друга за счёт разности плотностей.

Рисунок 5. Технологическая схема установки "Порта-Тест"

1 - подогреватель; 2 - сепаратор; 3-5 - расходомеры: 3 - для газа, 4,5 - для конденсата и воды; 6,7 - уровнемерные трубки для конденсата и воды; 5 - ёмкость для метанола; 9 - скруббер; 10 - компрессоры для воздуха; 11 - скважина

Технические показатели основных узлов установки "Порта-Тест" приведены в таблице 1.

Таблица 1. Техническая характеристика установки ''Порта-Тест''

Циклонный трехфазный сепаратор 2 представляет собой вертикальную камеру с завихрителем и каплеотбойником. Газожидкостная смесь поступает в сепаратор через боковой тангенциальный вход и за счёт центробежного движения он ударяется о стенку (перегородку) изменяя при этом свое направление, далее поступает в вихревую трубу, а затем в газоотводящую линию. Жидкая фаза отбрасывается к стенке, стекает в нижнюю часть сепаратора. Сброс жидкости производится автоматически с одновременным замером счётчиками роторного типа "Барток". Постоянный уровень жидкой фазы поддерживается при помощи двух регуляторов уровня жидкости. Отсепарированный газ и жидкости после сепарации направляются в технологические линии установки комплексной подготовки газа или в факельную линию. Расход газа сепарации измеряется расходомером типа "Барток" или "Норд" и регистрируется самопишущим прибором дифференциального типа.

После пуска и вывода на режим установка работает полностью в автоматическом режиме. Во избежание образования гидратов предусмотрена закачка метанола дозировочным насосом. Основным элементом блока подогрева газа являются скруббер и сам подогреватель. Номинальная мощность подогревателя с обогревом природным газом с использованием в качестве теплоносителя смеси (1:1) воды и диэтиленгликоля составляет 3 млн Вт/ч. Отопление подогревателя осуществляется от газовой линии низкого давления, питающегося от основного потока.

Промысловые установки для проведения исследований газоконденсатных скважин

При исследовании газоконденсатных месторождений определяют компонентный состав пластовой смеси и ее фазовое состояние до начала разработки; прогнозируют и контролируют изменения состава и фазового состояния смеси в процессе разработки и эксплуатации месторождения в системе «пласт — скважина — сепаратор — магистральный газопровод».

Определение компонентного состава пластового газа — важнаязадача. От правильного определения состава пластового газа зависят:

1) балансовые запасы компонентов, входящих в его состав;

2) способы подготовки газа к транспорту и переработке;

3) технологическая схема сбора, внутрипромыслового транспорта пластового газа и его транспортировка на ГПЗ;

4) технологическая схема переработки пластового сырья и производительность ГПЗ;

5) обоснование способа защиты металлического оборудования скважин и поверхностного оборудования промысла от коррозии;

6) охрана труда людей и защита окружающей среды.

Остаточный объем жидкости при различных давлениях и пластовой температуре определяют в лабораторных условиях при исследовании рекомбинированных проб газа сепарации и насыщенного конденсата на специальных установках УГК-3, УФР-2.

На установке проводят дифференциальную конденсацию пластовой смеси при изменении давления от начального до атмосферного и пластовой температуре, измеряют оставшийся объем конденсата в сосуде высокого давления, приводят его к стандартным условиям, делят на начальные запасы конденсата и определяют таким образом «потери» конденсата. Коэффициент извлечения конденсата из залежи можно рассчитать по корреляционной зависимости.

В сосуде высокого давления PVT нет пористой среды. Теоретические и экспериментальные исследования показывают, что пористая среда влияет как на давление начала конденсации, так и на потери конденсата, поскольку в пласте конденсация углеводородов проходит в капиллярах причудливой формы в отличие от конденсации их в свободном пространстве в бомбе PVT.

Поток газоконденсата, выходящий из скважины 1, проходит через ловушку жидкой фазы 2 с замерной емкостью. Далее через штуцер 3, шлейф и распределительную гребенку 4 газ поступает в сепараторы 5, 6, 7 первой и второй ступеней (р = 4 и 1,6 МПа) и затем через расходомер в газопровод. После каждого сепаратора установлены регуляторы давления «до себя» 10, поддерживающие в них заданные давления. Перед сепаратором первой ступени при исследовании был дополнительно установлен измерительный сепаратор 5 с уровнемерным стеклом 14 (р = 21 МПа). Использована также передвижная измерительная установка 13 для замеров объемов воды, сырого конденсата, газа, выделяющегося из конденсата при изменении давления и температуры. Газ с установки 13 поступает для сжигания на факел. Выделенный в сепараторах и в измерительной установке конденсат поступает в измерительный сепаратор 8 (р = 0,6 МПа) и далее после редуцирования в замерную емкость 11, а выделенный из конденсата газ — через измерительную диафрагму для сжигания на факел 9. Для замера температуры в сепараторе 5 через конденсатоотводящую трубу введена термопара регистрирующего термометра. Установка для исследования газоконденсатных скважинЖидкая фаза из сепаратора стекает в ёмкость для конденсата, из которой удаляется либо на факел, либо в специальную конденсатную ёмкость. В состав установки входят:

Наименование параметра газ с газовым конденсатом, примесями нефти и воды Давление рабочей среды, МПа: Пропускная способность: Температура рабочей среды , о С: Температура окружающей среды, о С Категория и группа взрывоопасной среды Габаритные размеры наибольшей части, мм, не более: Техника и технология газоконденсатных исследований без выбросов углеводородов в атмосферу на Мыльджинском и Северо-Васюганском месторожденияхГазоконденсатные исследования скважин на разрабатываемых месторождениях ОАО «Томскгазпром» проводятся с целью определения параметров и показателей, являющихся исходными для подсчета запасов углеводородного сырья и определения текущего потенциального содержания конденсата в пластовом газе, фактических дебитов газоконденсатной смеси, конденсата, газа сепарации, пластовой либо связанной воды. Транспортировка блока измерительного осуществляется транспортным средством на жесткой сцепке по дорогам с твердым покрытием не более 20 км/час, по грунтовым – не более 5 км/час. Время перехода блока из транспортного положения в рабочее – 0,5 часа. Установка газоконденсатных исследований скважин

МНОГОПРОФИЛЬНОЕ НАУЧНОЕ ПРЕДПРИЯТИЕ ИССЛЕДУЯ ПРОШЛОЕ, СМОТРИМ В БУДУЩЕЕ МНОГОПРОФИЛЬНОЕ НАУЧНОЕ ПРЕДПРИЯТИЕ ИССЛЕДУЯ ПРОШЛОЕ, СМОТРИМ В БУДУЩЕЕ Газоконденсатные исследования эксплуатационных скважин без выпуска газа в атмосферу (с возвратом скважинной продукции в нефтегазосборный коллектор)

В 2013 году ООО «МНП «ГЕОДАТА» приступила к разработке оборудования, позволяющего минимизировать выбросы газа в атмосферу, при проведении газогидродинамических и газоконденсатных исследований эксплуатационных скважин. В феврале 2016 года на Яро-Яхинском НГКМ были проведены успешные испытания первой модели Передвижного комплекса для замера дебита скважин ПКДС-16/14-1800/500 (ПКДС-1) . Комплекс позволяет выполнять качественную сепарацию газоконденсатной смеси, поступающей из скважины с давлением до 16 МПа , и дебитами до 2000 т.н.м³/сут. по газу и до 1000 м³/сут. по жидкости . Эффективность сепарации достигается за счёт комбинации внутренних устройств горизонтального сепаратора. Измерительные линии газа сепарации и насыщенного конденсата/нефти оборудованы приборами учёта расхода, давления, температуры и плотности. После измерения расхода и термобарических показателей фаз, обе фазы смешиваются и направляются в нефтегазосборный коллектор кустовой площадки с последующей транспортировкой на УКПГ/УПН для дальнейшей переработки. Весь процесс выполнения газоконденсатных исследований автоматизирован, контролируется и управляется из мобильной операторной, что в свою очередь исключает необходимость нахождения оператора у сепаратора и минимизирует физический труд. Для предотвращения гидратообразований в сепарационной ёмкости и линиях используется стационарный автоматизированный узел подачи ингибитора гидратообразований. Конструкция установки позволяет при относительно малых габаритах и массе до 20 тонн (вес аналогичных установок более 30 тонн) добиться высокой эффективности сепарации и мобильности. Оборудование располагается на трехосном прицепе, что позволяет транспортировать его как по дорогам с твердым покрытием, так и по грунтовым внутрипромысловым дорогам. Передвижной комплекс для замера дебита скважин (ПКДС) предназначен для проведения полнопоточных газоконденсатных исследований скважин как без выпуска газа в атмосферу, так и путем сжигания газа на ГФУ, на стадиях освоения, разработки и эксплуатации нефтяных, газовых и газоконденсатных месторождений, а также ПХГ, с целью подсчета запасов газа, нефти и газоконденсата, и определения оптимальных эксплуатационных характеристик объекта. В феврале 2017 года на Уренгойском НГКМ проведены испытания второго модернизированного комплекса ПКДС-НГКМ-1850/16 (ПКДС-2) . В новой установке были реализованы дополнительные функциональные возможности: • автоматизирован процесс запуска комплекса и замера дебита жидкости по замерной емкости; • определение обводненности жидкостной фазы поточным влагомером, а так же методом накопления и отстоя; • одновременный отбор проб газа сепарации (2 поршневых контейнера или 2 газовых баллона 10 л) и насыщенной жидкости (4 КЖ-400), с предварительным термостатированием пробоотборных устройств в термошкафу; • беспроводная передача данных с контроллера ПКДС на пульт оператора; • раздельный учет подачи ингибитора гидратообразований (на входе перед установкой, в газовом отводе и на устье скважины). В результате испытаний получены качественные результаты замеров дебита газа сепарации, насыщенного конденсата и воды, отобранные пробы признаны представительными. Поточный влагомер, установленный в ПКДС-2, позволяет достоверно определять обводненность продукции скважины, получена высокая сходимость с замерами по емкости. Установка газоконденсатных исследований скважин

МНОГОПРОФИЛЬНОЕ НАУЧНОЕ ПРЕДПРИЯТИЕ ИССЛЕДУЯ ПРОШЛОЕ, СМОТРИМ В БУДУЩЕЕ МНОГОПРОФИЛЬНОЕ НАУЧНОЕ ПРЕДПРИЯТИЕ ИССЛЕДУЯ ПРОШЛОЕ, СМОТРИМ В БУДУЩЕЕ Лаборатория PVT-исследований Опыт в области проведения PVT исследований пластовых флюидов – 18 лет. В лаборатории термодинамических исследований проводится оценка представительности проб при температуре отбора. Для проведения газоконденсатных термодинамических исследований в ЛАЦ используются четыре PVT-установки фирм: Sanchez Technologies (Франция), Vinchi Technologies (Франция) и Chandler Engineering (США) . Все четыре установки обладают ячейками высокого давления с максимальными объемами более 1 000 см³ , оснащенными механическими поршнями, позволяющими с высокой точностью задавать необходимый объем пробы. Каждая PVT система является полнопрофильным высокоточным технологическим комплексом для термодинамических исследований пластовых УВС, позволяющим производить приготовление качественной рекомбинированной пробы непосредственно в установке. Имеется возможность измерения плотности и вязкости жидкой фазы на каждом этапе термодинамических исследований, за счёт соединения ячейки PVT с плотномером и вискозиметром высокого давления. Установки рассчитаны на максимальную температуру 200ºС и максимальное давление 100МПа. Оборудование изготовлено из материалов устойчивых к воздействию H₂S. PVT установка Sanchez Technologies (Франция) Это одна из передовых современных PVT систем. Сиcтема PVT 1500/700 Full Visibility – современная многофункциональная установка, предназначенная для проведения комплексов термодинамических исследований и полностью удовлетворяющая повышенным требованиям к качественному анализу поведения углеводородных флюидов в пластовых условиях. Передовая разработка французских инженеров уже зарекомендовала себя с положительной стороны в лучших исследовательских центрах мира. Характеристики: - Исследуемый флюид (газоконденсат) ; - Объём ячейки (1500 см³) ; - Максимальная температура (200 ̊С) ; - Максимальное давление (700 атм.) ; - Исследование проб с низким содержанием С5+(25г/м3); - Исследование околокритического флюида; - Мёртвый объём (10 см³ или 0,7 %) ; - Просматриваемый объём ячейки (1500 см³ или 100 %) ; - Автоматизация процесса (90 %) ; - Влияние человеческого фактора на результаты исследования (10 %) ; - Время на стабилизацию системы при рекомбинации (0,5 часа) . Читайте также:

|