Умная скважина что это

Обновлено: 07.07.2024

Оптимизация работы высокотехнологичных скважин

В работе получена зависимость забойного давления скважины, вскрывшей продуктивные коллекторы, от дебита скважины на основе анализа взаимного отношения между степенями открытости устройств контроля притока, перепадом давления и притоком на отдельных интервалах перфорации.

Скважина с высокотехнологичной компоновкой (smart, intelligent well) – это скважина, в конструкции которой заложен ряд компонентов для сбора, передачи и анализа данных о добыче и пласте (например: температуре, давлении и притоке) в режиме реального времени, и дающих возможность управлять притоком на отдельных интервалах перфорации в целях оптимизации добычи, без проведения внутрискважинных работ 1. По сравнению с применением скважин без высокотехнологичного заканчивания, «умные» скважины позволяют увеличить дебит, повысить коэффициент нефтеотдачи [4, 5], сократить эксплуатационные затраты путем оптимизации текущих показателей работы скважин и смягчить влияние геологических неопределенностей на экономические и технологические показатели [6, 7].

В работе авторами представлен подход к построению индикаторных кривых высокотехнологичных скважин с ОРЭ на основе теории Конопчинского (Michael Konopczynski). На примере «умной скважины» L1 одного из месторождений КНР была проиллюстрирована процедура её осуществления. По результатам анализа характеристик индикаторных кривых «умной скважины» L1 с установками ОРЭ осуществлялось управление давлениями и притоками (дебитами) из отдельных продуктивных коллекторов в целях увеличения суммарного дебита «умной скважины» L1. Полученные результаты имеют важное значение для решения задачи по оптимизации показателей работы высокотехнологичных скважин.

Модели расчета массовых расходов и обводнённости продукции из отдельных продуктивных коллекторов

Модели расчета массовых расходов из отдельных продуктивных коллекторовФлюиды из отдельных продуктивных коллекторов в затрубном пространстве входят в НКТ через клапаны, установленные в устройствах контроля притока (ICV), и смешиваются в НКТ. Согласно смешанной модели температуры Mckinley [11], энергия флюидов после смешивания в НКТ равна сумме энергии флюидов в НКТ перед смешиванием и энергии флюидов, проникающих в НКТ из затрубного пространства скважины. В соответствии с этим, формула для расчета энергии флюидов после смешивания по закону сохранения энергии может быть представлена следующим образом:

Подставляя формулы (2), (3) и (4) в формулу (1), получим выражение для расчета массовых расходов флюидов, добываемых из отдельных продуктивных коллекторов:

В формулах (1) – (5) использованы следующие обозначения:

Qmj,t – массовый расход смешанных флюидов в НКТ, соответствующий j-ому продуктивному коллектору, кг/с; Qm(j-1),t – массовый расход смешанных флюидов в НКТ, соответствующий (j-1)-ому продуктивному коллектору, кг/с; Qmj,ICV – массовый расход флюидов, входящих через ICV в НКТ из j-ого продуктивного коллектора, кг/с; cpj,t – удельная теплоёмкость смешанных флюидов в НКТ из j-ого продуктивного коллектора при постоянном давлении, Дж/(кг·°C); cp(j-1),t – удельная теплоёмкость смешанных флюидов в НКТ из (j-1)-ого продуктивного коллектора при постоянном давлении, Дж/(кг·°C); cpj,a – удельная теплоёмкость флюидов в затрубном пространстве из j-ого продуктивного коллектора при постоянном давлении, Дж/(кг·°C); Ttj,d – температура флюидов в части НКТ, расположенной ниже клапана ICV в j-ом продуктивном коллекторе, °C; Ttj,u – температура флюидов в части НКТ, расположенной выше клапана ICV в j-ом продуктивном коллекторе, °C; Taj,u – температура флюидов в затрубном пространстве, расположенном выше клапана ICV в j-ом продуктивном коллекторе, °C; ∆TICVj – изменение температуры флюидов в ICV в j-ом продуктивном коллекторе, °C; Tt(j-1),d – температура флюидов в части НКТ, расположенной ниже клапана ICV в (j-1)-ом продуктивном коллекторе, °C; ζJj,ICV – коэффициент Джоуля-Томсона ICV в (j-1)-ом продуктивном коллекторе; Paj,u – давление флюидов в части НКТ, расположенной выше клапана ICV в j-ом продуктивном коллекторе, °C; Ptj,d – давление флюидов в части НКТ, расположенной ниже клапана ICV в j-ом продуктивном коллекторе, °C; xj – толщина j-ого продуктивного коллектора.

Модели расчета обводнённости продукции из отдельных продуктивных коллекторов

Запишем массовый расход флюидов из j-ого продуктивного коллектора с учетом движущихся в пласте флюидов в следующем виде:

Поток флюидов из продуктивных коллекторов в затрубное пространство происходит при стационарном режиме течения. С использованием уравнения Бернулли и уравнения сохранения массы получено уравнение сохранения энергии флюидов, входящих в затрубное пространство:

Подставив соотношение (6) в формулу (7), получим выражение для расчета обводненности скважинной продукции из отдельных продуктивных коллекторов:

В формулах (6) – (8) использованы следующие обозначения:

qj,I – объемный расход флюидов из j-ого продуктивного коллектора, м 3 /с; cpj,I – удельная теплоёмкость флюидов из j-ого продуктивного коллектора при постоянном давлении, Дж/(кг·°C); yj,Ig – объемная доля газовой фазы в флюидах из j-ого продуктивного коллектора; yj,Iw – объемная доля водной фазы в флюидах из j-ого продуктивного коллектора; ρj,I – плотность флюидов из j-ого продуктивного коллектора, кг/м 3 ; ρj,Ig – плотность газовой фазы в флюидах из j-ого продуктивного коллектора, кг/м 3 ; ρj,Iw – плотность водной фазы в флюидах из j-ого продуктивного коллектора, кг/м 3 ; ρj,Io – плотность нефтяной фазы в флюидах из j-ого продуктивного коллектора, кг/м 3 ; Tfj – температура флюидов из j-ого продуктивного коллектора, °C; ∆Tɘj – изменение температуры флюида из j-ого продуктивного коллектора из-за перфорации, °C; cpj,aw – удельная теплоёмкость водной фазы в флюидах в затрубном пространстве из j-ого продуктивного коллектора при постоянном давлении, Дж/(кг·°C); cpj,ag – удельная теплоёмкость газовой фазы в флюидах в затрубном пространстве из j-ого продуктивного коллектора при постоянном давлении, Дж/(кг·°C); cpj,ao – удельная теплоёмкость нефтяной фазы в флюидах в затрубном пространстве из j-ого продуктивного коллектора при постоянном давлении, Дж/(кг·°C); ζJj,ɘ – коэффициент Джоуля-Томсона в отверстии перфорации j-ого продуктивного коллектора; fwj – массовая обводненность флюидов из j-ого продуктивного коллектора, %; – первоначальное пластовое давление в j-ом продуктивном коллекторе, МПа.

Анализ отношения между степенями открытости ICV, перепадом давления и расходами

Ключевым инструментом для управления притоком и давлением в продуктивных коллекторах является ICV. С помощью анализа взаимного отношения между степенями открытости ICV, перепадом давления и притоком, представляется возможным точно регулировать давление и дебит скважины. В качестве управляющих переменных выступали степени открытости ICV высокотехнологичных скважин. С применением ICV реальной становится задача селективной выработки продуктивных коллекторов или их разработка с ограничением, что приводит к повышению коэффициента нефтеотдачи пласта.

Движение флюида происходит через клапаны ICV из затрубного пространства в НКТ. На рис. 1 представлена схема течения флюида в ICV, в которой использованы следующие обозначения:

Pa – давление флюида в секции № 2, расположенной выше по течению флюида (верхняя часть ICV) в ICV; Pt – давление флюида в секции № 1, продвигающегося через клапаны ICV вниз по течению; qa – объемный расход флюида в затрубном пространстве; AICV, Aa, и At – площади сечения клапана ICV, затрубного пространства и НКТ, соответственно; L1 и L2 – расстояние восходящего потока флюида вверх и вниз по расположению клапана ICV, соответственно.

РИС. 1. Схема течения флюида в ICV

Из рисунка 1 следует, что во время движения флюида из затрубного пространства в клапаны ICV происходит потеря местного напора hICV-u из-за сужения ICV. В случае потока флюида из клапанов ICV в НКТ происходит потеря локального напора hICV-d из-за расширения трубы. Исследования, проведенные D.S. Miller и другими, показали, что существует интерференция между потерями локального напора hICV-u и hICV-d. В связи с этим поправочный коэффициент интерференции введен в качестве расчета потери локального напора при течении флюида через клапаны ICV [12].

Потерями напора флюида при его течении по сегментам L1 и L2 можно пренебречь в связи с их незначительными величинами [13]. Уравнение Бернулли между секциями 1 и 2 представлено следующим образом:

Уравнение неразрывности запишется в следующем виде:

Местные потери напора hICV-u и hICV-d можно определить по формуле Вейсбаха[1]:

Подставляя формулы (10) и (11) в уравнение (9), получим следующее выражение:

Определим комплексный коэффициент течения CV как:

где α – степень открытости клапана ICV, определяемая из соотношения:

В формулах (9) – (14) использованы следующие обозначения:

va – средняя скорость течения флюида в затрубном пространстве, м/с; vt – средняя скорость течения флюида в НКТ, м/с; vICV – средняя скорость течения флюида в клапанах ICV, м/с; Cv – комплексный коэффициент течения, л/c/Па 0,5 ; C – поправочный коэффициент интерференции; α –степени открытости клапана ICV, %; ρa – плотность флюида в затрубном пространстве, кг/м 3 .

Из формулы (13) следует, что комплексный коэффициент течения Cv выступает в качестве функции степени открытости ICV. Зависимость комплексного коэффициента течения Cv от степени открытости ICV показана на рис. 2.

РИС. 2. Зависимость комплексного коэффициента течения Cv от степени открытости ICV α

Подставляя формулу (13) в формулу (12), получим:

Формула (15) характеризует зависимость между притоком (потоком) флюида, управляемым (обусловленным) ICV, и перепадом давления. Из формулы (15) видно, что поток флюида, протекающего через клапаны ICV, пропорционален перепаду давления.

ПримерВысокотехнологичная скважина с установками ОРЭ «L1» расположена на участке тектонически экранированной залежи с подошвенной водой из одного месторождения КНР. Нефтеносная площадь данной залежи составляет 0,9 км 2 . Она состоит из двух продуктивных коллекторов. Глубина залегания залежи изменяется в диапазоне от 2 120 м до 2 220. Газ представлен в растворенном в нефти виде. Коллекторные свойства залежи приведены в таблице 1. Совместная эксплуатация двух отдельных продуктивных коллекторов проводилась до применения установок ОРЭ. Средний дебит скважины по жидкости составляет 20,4 т/сут, средний дебит по нефти – 5,5 т/сут, средний дебит по воде – 14,9 м 3 /сут, обводенность – 73 %. Данная скважина находится в фазе высокого обводнения. После превращения добывающей скважины в высокотехнологичную скважину с установками ОРЭ, благодаря управлению притоком из продуктивных коллекторов с помощью ICV, средний дебит скважины по жидкости увеличился до 24,96 т/сут, средний дебит по нефти – до 9,47 т/сут. Средний дебит по воде уменьшился на 0,59 м 3 /сут, обводенность упала до 62,1 %, КИН увеличился на 10,5 %.

Регулирование степени открытости ICV, установленного в «умной скважине» с установками ОРЭ, осуществлялось гидравлическим приводом. С помощью двухточечной системы контроля измерялись давление и температура флюидов в затрубном пространстве и НКТ из отдельных продуктивных коллекторов. После остановки скважины было замечено, что забойное давление в продуктивном коллекторе 2 выше, чем в коллекторе 1. В связи с этим ICV в коллекторе 1 настроен на полное открытие, а ICV в коллекторе 2 – в дроссельном состоянии в целях обеспечения одновременно равновесной эксплуатации двух коллекторов. На рис. 3 приведена принципиальная схема «умной скважины» с установками ОРЭ. Измеренные скважинные данные показаны на рисунках 4, 5 и 6.

Глубина скважины, м

Давление насыщения, МПа

Среднее пластовое давление, МПа

Глубина кровли продуктивного коллектора 2, м

Первоначальная пластовая температура, °C

Эффективная толщина продуктивного коллектора 2, м

Проницаемость, 10 -3 μм 2

Глубина кровли продуктивного коллектора 1, м

Эффективная толщина продуктивного коллектора 1, м

Градиент давления, МПа/м

Плотность нефти в поверхностных условиях, г/см 3

Градиент температуры, °C /м

Вязкость нефти в поверхностных условиях, мПаˑс

РИС. 3 Принципиальная схема «умной скважины» с установками ОРЭ

РИС. 4 Динамика обводненности и общего дебита по жидкости, нефти и воде «умной скважины» с установками ОРЭ

РИС. 5 Динамика давления «умной скважины» с установками ОРЭ в двух продуктивных коллекторах

РИС. 6. Динамика температуры «умной скважины» с установками ОРЭ в двух продуктивных коллекторах

Расчеты дебитов и обводненности продуктивных коллекторов

Подставляя измеренные данные по давлению и температуре в модель для расчета дебита и обводненности, можно построить динамику изменения дебита и обводненности в двух коллекторах (см. рис. 7 и 8). Из рисунка 7 и 8 видно, что средний дебит скважины по жидкости из коллектора 2 составляет 20,28 т/сут, средний дебит по нефти – 5,51 т/сут, средний дебит по воде – 14,78 м 3 /сут, средняя обводенность – 72,8 %; средний дебит скважины по жидкости из коллектора 1 составляет 4,67 т/сут, средний дебит по нефти – 3,96 т/сут, средний дебит по воде – 0,71 м 3 /сут, средняя обводенность – 15,5 %. По результатам сравнительного анализа характеристик, показанных на рисунках 4, 7 и 8, следует, что тенденция динамики дебита по воде из коллектора 2 схожа с тенденцией динамики общего дебита по воде. При этом можно сделать вывод о том, что добыча воды происходит в основном из коллектора 2.

РИС. 7. Динамика обводненности и дебита по жидкости, нефти и воде из коллектора 2

РИС. 8. Динамика обводненности и дебита по жидкости, нефти и воде из коллектора 1

Построение индикаторных кривых высокотехнологичных скважин с установками ОРЭ

По данным манометрического термометра следует, что давление ICV в затрубном пространстве для коллектора 2 составляет P a 2, u . Объемный расход жидкости рассчитывается по формулам (5) и (8) для коллектора 2. Согласно теории Конопчинского (Michael Konopczynski), посвященной исследованию динамики притока к «умной скважине» с установками ОРЭ [15], построенная индикаторная кривая при полном открытии ICV (без дросселирования) проходит через точку Н( q 2 , P a 2, u ). По уравнениям Petrobras [16] можно построить индикаторную кривую для коллектора 2 без учета эффекта дросселирования ICV.

Таким же образом можно построить индикаторную кривую для коллектора 1 при полном открытии ICV, в которой находится точка I( q1 , Pa1,u ). Абсцисса q1 представляет собой объемный расход жидкости и рассчитывается по формулам (5) и (8). Ордината Pa1,u представляет собой давление ICV в затрубном пространстве, измеренное с помощью манометрического термометра.

Согласно теории Конопчинского, посвященной исследованию динамики притока к «умной скважине» с установками ОРЭ [15], объемный расход жидкости, соответствующий точке пересечения J индикаторной кривой при совместной эксплуатации коллекторов 1 и 2 после дросселирования и индикаторной кривой НКТ, составляет q3, значение которого равно сумме q1 и q2. Давление, соответствующее точке баланса J, составляет Pa1,u. Таким образом, координаты точки пересечения J представляют собой (q3, Pa1,u).

По закону распределения расходов жидкости из разных коллекторов, прямая линия, на которой находится точка давления баланса J, и индикаторная кривая для коллектора 2 после дросселирования пересекаются в точке L. Объёмный расход из коллектора 2 составляет q2, отсюда следует, что координаты точки пересечения L представляют собой (q2, Pa1,u). По уравнениям Petrobras можно построить индикаторную кривую для коллектора 2 с учетом эффекта дросселирования ICV.

Подставляя комплексный коэффициент течения ICV, объемный расход из коллектора 2 после дросселирования и плотность жидкости в формулу (15), получим выражение для расчета перепада давления △PICV-HH’, вызванного потоком жидкости в коллекторе 2 через ICV. По механизму работы ICV можно сделать вывод о том, что перепад давления △PICV-HH’, вызванного потоком жидкости в коллекторе 2 через ICV, представлен в виде разницы PIPR-H и PTPC-H’. Из этого следует, что координаты точки H представляют собой (q2, Pa2,u-△PICV-HH’).

На основе координат точек H’ и J с использованием уравнения Беггса-Брилла (Beggs-Brill) строится индикаторная кривая НКТ при устьевом давлении (0,06 МПа). Построены индикаторные кривые высокотехнологичных скважин с установками ОРЭ, представленные на рис. 9.

Умные скважины и интеллектуальные месторождения. Нефть в цифре

На отраслевых конференциях представители отрасли нефтедобычи в разных формах фиксируют две интересные тенденции индустрии. Во-первых, истощается сырьевая база: истории о том, как нефть била фонтаном, закончились.

А во-вторых, с невероятной быстротой совершенствуются технологии нефтедобычи. И вот интеллектуальное месторождение и умная скважина — это уже реальность.

Второе явление — прямое последствие первого. Зачем было напрягаться и изобретать велосипед, если богатства сами падали в руки? А вот когда «ВолгоградНИПИморнефть» работал на Западно-Сарматском месторождении, то оказалось, что без нейронных сетей для уточнения моделей осваивать эти земли будет очень непросто. Стоимость работ на шельфе может превышать сотни миллионов долларов, так что вложения в цифровые решения оказываются оправданными. Точность предсказания залегания продуктивных отложений в результате составила невероятных 0,3 м.

«При современных условиях — нестабильной геополитической ситуации и ограниченном доступе к зарубежным технологиям, сокращении добычи в соответствии с соглашением ОПЕК+, снижении эффективности добычи (ежегодно на 4–5 %) для 50 % компаний оптимизация расходов является приоритетной задачей.

Её можно достичь за счёт поэтапной цифровизации операционной деятельности как добывающих, так и нефтесервисных компаний. Так, повышающийся уровень активности нефтедобывающих компаний приводит к тому, что оборудование работает на износ, а незапланированные сбои в работе могут нанести серьёзный ущерб.

В этом контексте применение «цифровых двойников» позволяет повысить эффективность диагностического технического обслуживания оборудования, минимизировать непродуктивное его использование и количество инцидентов безопасности», — объясняет руководитель департамента развития отраслевой экспертизы группы компаний Softline Светлана Савельева.

Следуя за отраслевым трендом, мы запускаем серию статей, посвящённых автоматизации и цифровизации процессов нефтедобычи. Для начала с помощью экспертов отрасли постараемся оценить текущий уровень нефтяных достижений и перспективы этого направления.

На вершине?

Schneider Electric и ЦСП «ПЛАТФОРМА» недавно провели исследование, целью которого было определить уровень цифровизации различных промышленных отраслей. Для этого аналитики опросили топ-менеджеров российских компаний, представляющих разные сферы.

Критериями оценки стали сложность IoT-проектов, их масштаб, текущие результаты и перспективы внедрения.

Многие опрошенные эксперты в числе лидеров цифровизации отметили добывающий сектор: нефтегаз, горную добычу и металлургию.

«Они широко внедряют интернет вещей, и большинство опрошенных полагают, что Россия в будущем может стать одним из мировых лидеров на рынке названных отраслей», — говорится в исследовании.

Впрочем, стоит ли удивляться, ведь это очень платёжеспособный рынок, и, как уже упоминалось, потребность сырьевых компаний в инновациях только растёт.

IoT-проекты сегодня реализуют многие добывающие и перерабатывающие компании. Например, «Газпром нефть» развивает программу «Когнитивный геолог»: через два года она должна сократить рутинные операции геологов на 70–80 %. Сбор данных и их анализ позволит ускорить строительство объектов вдвое и повысить точность оценки скважин до 99 %.

«На каждом этапе возможны уникальные наработки, так как одну и ту же технологию можно попробовать на десятке месторождений и предприятий в разных условиях — в жару и холод, в районах лёгкой и тяжёлой добычи», — говорит руководитель Центра цифровых инноваций «Газпром нефти» Владимир Воркачев.

«Текущий уровень автоматизации в нефтедобыче достаточно высок, так как вопросами автоматизации процессов в данной отрасли занимаются уже более 8 лет. Конечно же, ещё есть задачи по автоматизации, которые необходимо будет решить в ближайшие 5 лет», — подтверждает руководитель проектного офиса Bell Integrator Михаил Лапин.

Взгляд назад

Немного подробнее об упомянутых 8 годах автоматизации. Действительно, активный этап развития цифровых систем в нефтегазовой отрасли приходится на начало XXI века. Однако ничто не возникает из ниоткуда — задел в отрасли уже имелся и раньше, правда, это были точечные решения.

По данным аудиторской компании EY, нефтегазовые компании одними из первых начали использовать электронную вычислительную технику. Для моделирования и прогнозирования добычи ЭВМ применяли ещё в 1960-х годах. В 1970-х появились рабочие станции, и уже тогда специалисты заговорили о том, что таким образом возможно увеличить нефтедобычу. На тот момент это был всего +1 %, но важнее сам факт.

В начале 1990-х уже появились трёхмерные сейсмические модели, и эффект от их внедрения оказался заметнее: затраты на поиск месторождений удалось снизить на 40%.

В результате существенно увеличился объём доказанных запасов. Визуализация данных разведки стала важным этапом становления того, что мы сегодня называем цифровым месторождением, однако позже цифровое вмешательство распространилось и на другие этапы жизни нефтяного месторождения.

Например, с помощью ЭВМ удалось оптимизировать параметры гидравлического бурения. В 1986-м это явление стартовало, а уже в начале 1990-х скорость проходки увеличилась в 1,5 раза.

Специалисты аналитического агентства VYGON Consulting видят прямую связь между состоянием сырьевой базы и цифровизацией нефтяной отрасли. По их данным, с 1980-х по 1990-е гг. мировые запасы выросли на 60 %, а за период с 1990-х по 2000-е гг. — всего на 4 %. Но именно в это время начинается активное развитие технологий вроде «умной скважины».

«Год от года растёт доля месторождений со сложными горно-геологическими условиями бурения, речь идёт об аномальных значениях температур и давления, сейсмической активности, специфике расположения пластов и т. д.

Разработка таких участков требует создания наклонно-направленных и горизонтальных скважин, их укрепления (цементирования), а также обеспечения безопасности рабочих бригад.

Помимо этого растут показатели глубины бурения скважин, в России средние значения уже превысили 3 500 метров и продолжают расти.

Соответственно, возникают потребности в новых технологиях и автоматизированном оборудовании, сопутствующих компонентах (буровых растворах), а также удалённых системах мониторинга бурения», — согласен генеральный директор «ИСК «ПетроИнжиниринг» Александр Герасименко.

Разработка таких участков требует создания наклонно-направленных и горизонтальных скважин, их укрепления (цементирования), а также обеспечения безопасности рабочих бригад.

Помимо этого растут показатели глубины бурения скважин, в России средние значения уже превысили 3 500 метров и продолжают расти. Соответственно, возникают потребности в новых технологиях и автоматизированном оборудовании, сопутствующих компонентах (буровых растворах), а также удалённых системах мониторинга бурения», — согласен генеральный директор «ИСК «ПетроИнжиниринг» Александр Герасименко.

Эксперт

Александр Герасименко,

генеральный директор «ИСК «ПетроИнжиниринг» »

«Нефтегазовые и сервисные компании сегодня переходят на использование цифровых технологий и активно автоматизируют процессы добычи. В большей степени это вынужденная мера, связанная с этапом развития отрасли, на котором разработка месторождений становится всё более сложной, требует дополнительных ресурсов, оборудования и инноваций. В таких условиях работать по-старому, используя имеющиеся мощности и технологии, становится просто невозможно.

Чтобы сохранить конкурентные позиции на рынке и развить бизнес, компании автоматизируют целые участки деятельности, оцифровывают рабочие процессы, разрабатывают новый софт. Всё это позволяет наращивать темпы проникновения автоматизации в отрасль. Для нефтегаза и особенно нефтесервиса это не просто дань мировым трендам, а насущная необходимость».

Другое мнение

Отметим, что далеко не все аналитики сегодня считают достижения нефтегазовой отрасли в деле цифровизации такими уж существенными. Industry X.0 Lead российского офиса Accenture Антон Епишев, опираясь на данные Gartner — исследовательской компании, специализирующейся на рынках высоких технологий, говорит о том, что такие отрасли, как нефтедобыча и металлургия, находятся в самом конце списка по уровню автоматизации в мире.

«И Россия не исключение.

У нас автоматизация в нефтедобыче выше, чем, допустим, в горнодобывающей промышленности, но значительно ниже, чем в ретейле и других направлениях, где есть прямой контакт с потребителем. Российские нефтяные компании стараются двигаться в сторону автоматизации: проводят цифровые трансформации, создают офисы цифровых технологий.

Позитивная динамика есть. На это влияет и такой приоритетный для сырьевых компаний показатель, как промышленная безопасность.

Абсолютный приоритет O&G, то есть высокотехнологичных компаний, — безопасность сотрудников.

Поэтому цифровые проекты, которые повышают безопасность, пилотируются и внедряются как нефтяными гигантами, так и компаниями второго эшелона. Естественно, основная цель — безлюдное производство. В целом российские нефтяные компании осознают необходимость автоматизации и использования новых технологий, учитывая конкуренцию на мировом рынке и падение цен на нефть», — считает Антон Епишев.

Соломоново решение предлагает эксперт Научно-исследовательского центра (НИЦ) «ТехноПрогресс» Александр Шестаков, говоря о том, что автоматизация процесса нефтедобычи осуществляется ровно в том объёме, в котором это необходимо для конкретного объекта.

«Автоматизация ОПО должна быть максимальной и соответствовать мировым стандартам.

Новые объекты проектируются, а действующие — реконструируются с учётом этих требований, а также с учётом срока эксплуатации оборудования и его состояния. Средства измерений периодически проходят поверку по графику. Запросы рынка для опасных производственных объектов учитываются в проектной документации, так как ОПО проектируются в соответствии со стандартами нормативных документов, включающими, помимо прочего, расчёт рентабельности в смете», — комментирует Александр Шестаков.

Автоматизация к месту

Как бы то ни было, невозможно отрицать тот факт, что цифровые технологии в процессе нефтедобычи активно используются, и это явление не точечное, а повсеместное.

Положим, когда Shell — один из пионеров этой отрасли запустил в начале 2000-х свою программу Smart Field, действительно можно было говорить об экспериментальном и локальном решении.

По сути, это было то, что сегодня именуется «умной скважиной». Данные измерений, информация о контроле и управлении в Shell предлагали объединить в единый поток информации.

Таким образом, специалисты предлагали руководителям нефтедобывающих предприятий оперативно реагировать на изменения и принимать оптимальные решения.

Сегодня аналитики уже не сомневаются в эффективности «умных скважин». Средние данные таковы: технологии подобного рода позволяют снизить себестоимость эксплуатации месторождений примерно на 20 %.

И если в 2011-м в мире насчитывалось всего 800 скважин, которые стоило бы назвать «умными», то в 2017-м только у «Роснефти» было порядка 2000 скважин с, так сказать, признаками искусственного интеллекта.

«Недавно компания Deloitte опубликовала результаты исследования «Барометр развития нефтегазовой отрасли 2018», посвящённого трендам роста и внедрения технологий в российских нефтегазовых компаниях.

Одними из основных драйверов развития в 2018 году названы инвестирование в развитие технологий, вывод на рынок новых продуктов или услуг и сокращение расходов.

Из наиболее востребованных для отрасли технологий выделены программы по обработке больших объёмов данных, полная автоматизация цепочки процессов, облачные ИТ.

На разработку и исследования в области перспективных технологий компании выделяют до 1 % от выручки, планируя в ближайшем будущем увеличивать данную цифру вплоть до 5 %.

Например, в ближайшие годы трендом станет смещение соотношения инвестиций нефтяных компаний в пользу сейсморазведки 3D (4D), а также увеличение инвестиций в более технологически сложные и экологически безопасные системы, такие как «Зелёная сейсмика» (используется в «Газпром нефти»)», — подчёркивает важность цифровых технологий в процессе работы с данными Светлана Савельева.

Другая востребованная нефтяниками технология — элементы интернета вещей. Для иллюстрации возьмём технологию компании Seven Lakes Technologies. На скважинах и оборудовании — датчики, у персонала — мобильные устройства с профильным приложением. Если условия в скважине или пласте меняются, есть возможность быстро скорректировать работу оборудования. Сами разработчики говорят, что простой насосов таким образом можно снизить на 50 %.

Визуализация данных геологоразведки — также полезная и востребованная сегодня опция. В материалах о геологоразведочных работах, опубликованных в текущем номере, мы уже писали, насколько 3D-моделирование упрощает процесс освоения месторождения твёрдых ископаемых, так вот с нефтью — примерно та же история. Это при том, что процесс геологоразведочных работ — самый рискованный в плане перспектив будущей прибыли, и оптимизировать затраты на этом этапе особенно важно.

Ну и, конечно же, автоматизация процесса бурения позволила упростить и ускорить этот процесс, сократить количество необходимых специалистов для подготовительных работ и снять часть ответственности с оператора бурового станка.

«Автоматизация работ (контроль) при строительстве скважин (бурение) включает в себя скорость вращения бурильной колонны, величину крутящего момента при свинчивании и бурении, положение элементов трубного манипулятора, положение системы противофонтанной арматуры.

Буровая установка при этом должна иметь блокировку по запрещению пуска бурового насоса при закрытой шаровой задвижке на верхнем силовом приводе и блокировку по запрещению подъёма-опускания верхнего силового привода при отклонённых сверх нормы штропах», — объясняет Александр Шестаков.

Эксперт

Industry X.0 Lead российского офиса Accenture

«Есть тренд не просто использования отдельных цифровых решений, пилотных проектов, а создания полноценных цифровых платформ, позволяющих комплексно использовать новые технологии, собирать и анализировать данные для понимания цифровой картины всего производства. Чтобы затем, на основании полученных данных, принимать решения и переходить на новый уровень автоматизации.

Стоит добавить, что есть определенные трудности с тем, чтобы внедрить цифровые решения в производство – как раз комплексные подход, создание единых цифровых платформ позволяют этого избежать».

«Сокращение и оптимизация затрат особенно ощущается в сегменте разведки, но по мере восстановления цены на нефть компании вновь вкладывают в поисково-разведочное бурение.

Несмотря на то что бурение нефтяных скважин, и их дальнейшее обслуживание является наиболее капиталоёмкой составляющей в нефтяной отрасли, около 25 % компаний планируют увеличить объёмы расходов по направлениям бурения и разведки», — приводит данные статистики Светлана Савельева.

«Такая технология, как машинное обучение, позволяет повысить эффективность нефтедобычи, правильным образом выбрать режимы бурения, работы насосов. А, например, использование технологии виртуальной реальности позволяет нефтяным компаниям оптимизировать затраты на обучение сотрудников, отрабатывая с помощью VR их поведение в экстренных ситуациях», — добавляет Антон Епишев.

Ожидания и перспективы

Аналитики из разных стран регулярно проводят исследования, оценивая потенциал развития систем автоматизации. Цифры могут быть разными, но абсолютно все прочат этому направлению большое будущее. Учитывая, что «лёгкой» нефти на планете не прибавляется, стоит ли удивляться.

«Результаты опросов представителей нефтегазового сектора за последние два года показывают, что 36 % компаний планируют внедрять передовые технологии и инновации, причём основными направлениями инвестиций в научно-исследовательские и опытно-конструкторские работы являются цифровизация (37 %) и кибербезопасность (36 %).

Компании, как правило, стараются использовать цифровые технологии для решения двух ключевых задач: оптимизации добычи (прежде всего, повышения нефтеотдачи) и снижения количества отказов оборудования и, как следствие, затрат на эксплуатацию», — рассказывает о направлениях цифровизации будущего Светлана Савельева.

Кембриджская ассоциация энергетических исследований (CERA) оценила потенциал оцифровки существующих месторождений. Получилась невероятная цифра: 125 млрд баррелей. На этот объём, говорят аналитики, реально увеличить отдачу уже открытых месторождений только за счёт улучшения организации работ.

Подсчёты можно было бы оценить как прожектёрство, если бы к схожим выводам не пришли специалисты Vygon Consulting. По их данным, к 2030 году за счёт внедрения цифровых технологий в геологоразведку и другие этапы жизни месторождения, привлечения систем автоматизации к добыче «трудной нефти» Россия сможет добавить 155 млн тонн нефти к существующей добычи.

Эти объёмы настолько огромны, что покроют даже потери от закрытия тех месторождений, которые к тому моменту оскудеют.

«Мы с огромным вниманием следим за оценками рынка IoT в России, которые публикуют ведущие исследовательские структуры.

Все компании подтверждают, что этот рынок находится в фазе устойчивого развития. Schneider Electric поддерживает этот оптимистичный сценарий — опыт реализации порядка 20 крупных IoT проектов показывает, что спрос на эти решения растёт, и тренд будет сохраняться.

На мой взгляд, будет правильным придерживаться наиболее консервативной из оценок: в ближайшие два года рост составит 7–8 %, а общий объём рынка к 2020 году — около 80 млрд рублей», — отметил президент Schneider Electric по России и СНГ Йохан Вандерплаетсе.

Отметим также, что автоматизация процессов нефтедобычи — это не только возможность повысить прибыль, но и во многом решение вопросов безопасности.

«Автоматизация объектов нефтяных месторождений предусмотрена с самого начала разработки месторождения на весь срок разработки (с момента ввода опасных производственных объектов в эксплуатацию), что обусловлено их опасностью в связи с наличием опасных веществ — нефти и газа», — подчёркивает Александр Шестаков.

Эксперт

Светлана Савельева,

руководитель департамента развития отраслевой экспертизы группы компаний Softline

«В российском нефтегазовом комплексе начала развиваться государственная программа импортозамещения и был запущен механизм специнвестконтрактов, благодаря которым в настоящее время стали доступны конкурентоспособные отечественные разработки в области 3D-геологического моделирования пластов ТРИЗ, 3D-сейсморазведки, моделирования ГРП и интеллектуального бурения, интерактивные тренажёры, беспилотные летательные аппараты и другое. Около 70 % российских нефтегазовых компаний принимают участие в финансировании проектов в области импортозамещения технологий и оборудования. Крупные компании, такие как «Роснефть» и «Газпром нефть» совместно с научным сообществом и венчурными фондами ведут собственные цифровые разработки. Успешные плоды принесла практика проведения специальных конкурсов и стартап-акселераторов по отбору инновационных проектов»

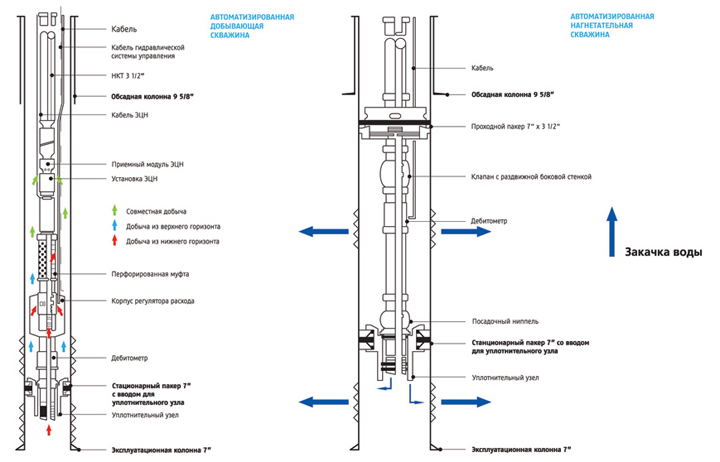

Умные скважины

«Умные скважины» – одна из инновационных технологий, применяемых на Салымском нефтепромысле для эффективной нефтедобычи. Она позволяет вести одновременно-раздельную эксплуатацию двух объектов разработки. При использовании этой технологии применяется автоматизированное внутрискважинное оборудование, обеспечивающее непрерывный сбор и передачу на поверхность данных о параметрах добычи или закачки жидкости в пласт в реальном времени. Технология «умных скважин» позволяет в режиме реального времени вести раздельный учет добычи по отдельным пластам — объектам разработки, а также регулировать закачку воды по пластам в нагнетательных скважинах.

Традиционные скважинные компоновки не обеспечивают такой возможности: в скважине необходимо провести дополнительные работы, чтобы определить, из каких пластов идет приток или в какие интервалы осуществляется закачка воды. А чтобы изменить профиль притока или закачки, проводится еще и комплекс дорогостоящих ремонтных работ. Более того, технология «умных скважин» привлекательна с точки зрения экономики и экологии проекта, так как с ее внедрением уменьшается количество кустов скважин и объемы строительства внутрипромысловой инфраструктуры, а также соблюдаются требования законодательства в области охраны недр.

На Салымской группе месторождений опытно-промышленная эксплуатация «умных скважин» началась в 2006 г. К настоящему времени данное оборудование установлено на 23 скважинах нефтепромысла.

Управление

Период экстенсивного освоения недр заканчивается, на повестке дня инновационные скважины значительной протяженности и площади охвата, пригодные для труднодоступных и трудно извлекаемых запасов углеводородов. Не менее важно и второе стратегическое направление отрасли — так называемая интеллектуализация месторождений, которые должны работать самостоятельно и сами подстраиваться под изменяющиеся условия системы.

Практически все крупные зарубежные и отечественные добывающие компании уже проводят опытно-промысловые испытания автоматических станций управления нефте- и газодобычей. Однако такие скважины, хотя и носят названия smartwell или intelligentwell, то есть "умных" скважин, являются по сути всего лишь высоко автоматизированными.

В идеале "интеллектуальная" скважина, способная работать полностью в автономном режиме, должна удовлетворять целому ряду требований:

- непосредственная связь с внешним миром через информационные каналы;

- наличие средств самонастройки, самоорганизации и самообучения;

- возможность прогнозирования внешней среды и собственного поведения;

- наличие математических моделей насоса, скважины, месторождения и средств имитационного моделирования;

- наличие интеллектуальных средств компенсации неточности знаний о модели;

- сохранение автономного функционирования при разрыве связей или потере управляющих воздействий от вышестоящих уровней иерархии;

- наличие системы мониторинга, прогнозирования состояния скважин и оборудования, средств контроля и диагностики оборудования;

- развитые средства визуализации для поддержки принятия решений;

- способность к устойчивому сохранению целевых состояний (максимальный дебит, максимальный КПД и др.).

Скважин и месторождений, удовлетворяющих всем перечисленным выше требованиям, пока нет. Сейчас можно говорить только об "интеллектуализации" на уровне отдельных этапов добычи. Однако "интеллектуальная" технология эксплуатации месторождений может быть создана уже в ближайшее время.

На наш взгляд, в ее основу можно положить автоматизированные рабочие места управления (АРМ-У). Для обеспечения работы АРМ-У в реальном масштабе времени мы предлагаем применить высокопроизводительные программно-инструментальные комплексы.

Подобные отечественные комплексы уже существуют. Например, они разрабатываются в Институте программных систем им. А.К. Айламазяна РАН и предназначены для построения прикладных интеллектуальных систем. Как они должны быть адаптированы к данной конкретной задаче — добыче нефти и как будет работать система на основе этих комплексов, показано на рисунках 01 и 02 .

Ожидаемое снижение затрат на разработку месторождений сырья за счет соответствующих программно-инструментальных средств мы оцениваем не менее чем в 5%, а ожидаемый рост дебита нефти — не менее 7%.

Аппаратные средства АРМ-У обеспечивают эффективную реали- зацию всех функций программного управления. Особую важность приобретает вопрос оснащения скважин «умными» датчиками и приборами мониторинга, обеспечивающими сбор и первичную обработку технологической информации непосредственно на месторождениях. Собранные данные подвергаются анализу с целью подготовки технико-экономических решений по выбору режима эксплуатации каждой скважины.

Имеется два контура интеллектуального управления. Внутренний управляет оборотами и стабилизацией двигателя. Внешний ведет об- щее управление станцией, учитывая состояние среды, куда погружен насос. Важную роль играет блок, который задает глобальные цели и решает стратегические задачи выбора режима управления.

Блок планирования прогнозирует течение событий и параметры модели на заданное число шагов вперед. Для функционирования модели нужна интегрированная база с данными телеметрии, необхо- димыми фактами и текущими параметрами модели.

Блок управления осуществляет изменение управляющих переменных системы в принятой системе ограничений, в результате чего система переходит в новое состояние.

Читайте также: