Укладка труб большого диаметра

Обновлено: 07.07.2024

Технология монтажа наружных трубопроводов

Технология монтажа наружных трубопроводов во многом зависит от их назначения и вида прокладки, материала труб, их диаметра, толщины стенок, длины труб, наличия на них готовой изоляции и ее вида (или ее отсутствия), а также от обеспеченности строительства монтажными элементами (трубными секциями, плетями) и других условий.

Монтаж трубопроводов из любых видов труб (или их секций) сопряжен с необходимостью соединения их в непрерывную нитку. Трубопроводы на трассе собирают (монтируют) из отдельных элементов (труб) сравнительно небольшой длины, в связи с чем приходится заделывать или сваривать большое число стыков. Это замедляет и удорожает прокладку трубопроводов. Несколько облегчает прокладку трубопроводов предварительное укрупнение труб в звенья или секции из двух-трех и большего числа труб.

Прокладка трубопроводов заключается в установке и сборке на трассе монтажных узлов - труб (или их секций, плетей), фасонных частей, компенсаторов и арматуры - в проектное положение. При этом чем крупнее монтажный узел, тем меньше монтажных стыков и легче сборка трубопроводов. Узлы комплектуют и испытывают, а также покрывают слоем изоляции или окрашивают на трубозаготовительных базах. Индустриальная технология прокладки трубопроводов предусматривает централизованную заготовку монтажных элементов и узлов, доставку их в готовом виде на трассу, предварительную подготовку оснований и опорных конструкций к укладке, поточную сборку трубопроводов.

Состав и последовательность рабочих процессов при прокладке трубопроводов зависят от типа применяемых труб (металлические и неметаллические), а также от условий их прокладки (в стесненных городских или полевых условиях, на ровной или пересеченной местности, при наличии или отсутствии естественных или искусственных преград и т.п.).

Работы при прокладке трубопроводов обычно осуществляют в несколько этапов, выполняемых последовательно: проверка качества труб; опускание труб в траншею; центрирование и укладка их по заданному направлению и уклону, закрепление труб на месте; заделка стыков с проверкой их качества; испытание и приемка.

На трассе поступающие трубы принимают по документам (сертификатам, паспортам) заводов-изготовителей, подтверждающих их качество. Однако в трубах могут возникнуть дефекты вследствие неправильной их погрузки, перевозки и разгрузки. Поэтому перед укладкой в траншею трубы тщательно осматривают, проверяют их фактическое качество и отбраковывают при обнаружении серьезных и неисправимых дефектов. Не допускается укладывать трубы с трещинами, отколами кромок и раструбов, большими отклонениями от окружности, т.е. с овальностью, и другими серьезными дефектами. Поверхность используемых для устройства стыков труб резиновых манжет и колец должна быть гладкой, без трещин, пузырей, посторонних включений и дефектов, снижающих их эксплуатационные свойства.

Опускание труб в траншею ведется при помощи кранов, а также специальных грузозахватных приспособлений. Вручную опускают лишь легкие трубы (небольших диаметров), используя мягкие канаты, полотнища и т.п. Категорически запрещается сбрасывать трубы в траншею. Опускать трубы в траншею с пологими откосами без креплений сравнительно легко, эффективность опускания зависит лишь от правильного выбора схемы укладки труб и типа монтажного крана. Сложнее опускать в траншею трубы при наличии креплений с поперечными распорками. Трубы при этом укладывают с последовательным снятием и установкой распорок. Все это замедляет и усложняет процесс укладки труб, увеличивает его трудоемкость и удлиняет срок строительства. Чтобы ускорить и обезопасить этот процесс, применяют крупноразмерные крепления с вертикальными щитами, горизонтальными прогонами и распорными рамами, располагаемыми через 3-3,5 м.

Укладку труб при этом ведут по двум схемам. При первой схеме процесс выполняют двумя потоками. Вначале трубоукладчики с помощью крана укладывают трубу на дно траншеи и продолжают работу по окончательной выверке и временному ее закреплению, а затем монтажники с помощью компрессора и пневмомолотков зачеканивают стыки трубы. При второй схеме процесс выполняют тремя потоками, используя два крана. Причем один из них опускает трубу и продолжает работу со звеном монтажников по выверке и временному закреплению трубы, а второй - дублирует все эти процессы по укладке следующей трубы (второй поток); третий поток по зачеканке (заделке) стыков труб выполняется, как при первой схеме. Легкие трубы в траншеи с креплениями опускают с помощью средств малой механизации или вручную. Опускать трубы или секции следует при строгом соблюдении правил безопасности.

Укладку труб по заданному направлению и уклону (рисунок ниже) между двумя смежными колодцами выполняют в основном по переносным (ходовым) визиркам, штырям-маякам или с помощью уровня. Ходовые визирки применяют при зачистке дна траншеи до проектной отметки. При укладке напорного трубопровода на зачищенное дно траншеи выравнивают (нивелируют) верх труб, для чего применяют визирки без выступов внизу, устанавливаемые на верх труб. Поэтому длину такой визирки уменьшают на величину внешнего диаметра труб.

Укладка труб по заданному направлению и уклону

Для укладки самотечных канализационных труб по заданному уклону используют ходовую визирку, у которой внизу на пятке имеется выступ, приклеенный под прямым углом. При укладке труб визирку выступом устанавливают вертикально на лоток трубы. Труба считается уложенной по заданному уклону на проектные отметки, если верх перекладки ходовой и двух постоянных визирок находится в одной плоскости, просматриваемой невооруженным глазом. Прямолинейность укладки труб проверяют нитяными отвесами, подвешенными на осевую проволоку (причалку). После установки обносок и полочек с помощью нивелира определяют отметки полочек На концах укладываемого участка.

Линия, соединяющая точки между центрами постоянных визирок на обносках, имеет тот же уклон, что и уклон трубопровода. Эту линию называют линией визирования. В трубы больших диаметров вставляют шаблон с отмеченной осью трубопровода, что облегчает их укладку в заданном направлении. Для ускорения работ применяют инвентарные металлические переносные обноски-визирки. Для более точного соблюдения проектного уклона лотка трубопровода применяют визуальный способ наклонного луча нивелира или лазерного луча (визира). При последнем способе используют лазерный нивелир, который устанавливают в начале участка.

Самотечные трубопроводы по заданному уклону можно укладывать и с помощью уровня. Правильность укладки трубопровода по заданному направлению и уклону окончательно проверяют перед засыпкой труб и колодцев путем нивелирования дна лотков труб и колодцев, т.е. выполняют исполнительную съемку. Разность отметок между дном колодцев и лотком в отдельных точках трубопровода не должна отличаться от проектной более чем на строительный допуск. Прямолинейность трубопровода между колодцами проверяют с помощью зеркал, отражающих луч вдоль его оси.

Закрепление труб на месте после их укладки выполняют либо присыпкой грунтом, либо с помощью клиньев (например, при укладке тяжелых труб больших диаметров на бетонные основания).

Заделка стыков производится при устройстве напорных и безнапорных трубопроводов из коротких бетонных, железобетонных, чугунных, асбестоцементных и керамических труб (раструбных или гладких на муфтовых соединениях). Стыки напорных труб обычно заделывают резиновыми кольцами или манжетами, а самотечных - просмоленной прядью, асбестоцементной смесью и т.п. (рисунок ниже). Стыки стальных труб сваривают, а пластмассовых - сваривают или склеивают.

Герметичность и водонепроницаемость раструбных стыков чугунных трубопроводов достигаются заделкой раструбной щели пеньковой просмоленной или битуминизированной прядью с последующим устройством замка из асбестоцементной смеси, удерживающего прядь от выдавливания гидравлическим давлением. Иногда вместо нее применяют цементный раствор и в исключительных случаях - свинец. В последнее время используют мастики-герметики. При заделке стыков самоуплотняющимися резиновыми манжетами устройство замков не требуется.

Стыки железобетонных труб

а, б - раструбные; в - фальцевые; 1 - гладкий конец трубы; 2 - асбестоцемент; 3 смоляная прядь; 4 - раструб; 5 - цементный раствор; 6 - резиновые кольца; 7 - цементный раствор или асфальтовая мастика; 8 - затирка цементным раствором

Заделка раструбных стыков прядью. Пеньковую прядь вводят в раструбную щель до упора раструба на такую глубину, чтобы осталось место для устройства замка. Поскольку толщина жгута из пряди несколько больше ширины раструбной щели, его проталкивают в стык с помощью конопатки, которой жгут вводят в кольцевой зазор сначала от руки, а затем сильными ударами молотка (при ручной чеканке). При механической чеканке жгут уплотняют пневматическим инструментом. Для создания требуемой герметичности стыка в щель обычно закладывают 2-3 жгута, причем так, чтобы захлесты их не совпадали по длине окружности. После заделки стыка прядью устраивают асбестоцементный замок, укладывая асбестоцементную смесь в зазор слоями-валиками (по 3-4 слоя) и уплотняя чеканками, нанося по ним сильные удары молотком. Заделанный стык укрывают на 1-2 суток влажной мешковиной, что создает благоприятные условия для схватывания и твердения асбестоцементной смеси.

Мастиками-герметиками заделывают стыковые соединения раструбных чугунных труб при прокладке напорных канализационных трубопроводов с максимальным рабочим давлением до 0,5 МПа. Чаще всего применяют полисульфидные герметики из герметизирующих и вулканизирующих паст, в которые иногда добавляют асбестовую или резиновую крошку. Мастики-герметики приготовляют на месте работ за 30-60 мин до их использования. Стыки герметизируют с помощью шприцев с ручным или пневматическим выдавливанием мастики или пневматических установок. Герметик в раструбную щель вводят с помощью насадки, которая крепится к наконечнику шприца или шланга пневматической установки.

Как производится укладка трубопровода в траншею и какие трубы для этого подойдут

Укладка трубопровода в траншею – один из этапов сложного процесса прокладки трубопроводной магистрали. Успешность проведения этого этапа зависит как от соблюдения технологии при проведении предыдущих операций, так и от правильности выбора труб, и учета их особенностей при проведении монтажа и собственно укладки. Правильно проведенная укладка труб в траншею – залог дальнейшей успешной эксплуатации системы.

Траншейный метод укладки труб применяют при строительстве магистралей самого разного назначения

Классификация методов прокладки трубопровода

Проведение укладки во многом зависит от того, каким образом прокладывается трубопроводная система. Существует три основных метода прокладки в зависимости от расположения трубопровода:

- Надземный.

- Подземный.

- Подводный.

Методы прокладки выбирают также в зависимости от воздействия таких факторов, как:

Совокупностью влияния перечисленных факторов определяется метод прокладки трубопровода:

- Открытый.

- Скрытый.

- Закрытый (бестраншейный).

На выбор метода прокладки труб влияет множество факторов, большое значение имеет структура грунта

Последовательность операций при укладке труб большого диаметра в траншею

Предназначенные для трубопроводов изделия проверяются дважды:

- Заводом-производителем.

- Перед укладкой в траншею.

Важно! При проведении осмотра отбраковываются все трубы, имеющие трещины, пузыри, отколы, посторонние включения и прочие дефекты, ставящие под угрозу безаварийную эксплуатацию системы.

Вручную, с помощью несложных приспособлений, или с применением средств малой механизации укладывают только трубы малого диаметра, в остальных случаях требуется применение кранов. Опустить трубу или секцию в котлован – процесс трудоемкий и медленный, что сказывается на сроках и стоимости выполняемых работ. Ускорить укладку стальных труб помогает использование крупноразмерных креплений, содержащих:

- вертикальные щиты;

- горизонтальные прогоны;

- распорные рамы, расставленные в 3-3,5 м одна от другой.

При использовании крупноразмерных креплений применяют одну из двух схем укладки:

- В два потока. Сначала труба укладывается монтажниками с помощью крана на дно, окончательно выверяется ее положение и производится временное закрепление. Затем другая группа монтажников зачеканивает стыки, используя компрессор и пневмомолотки.

- В три потока. Укладка, сварка, выверка положения и временное закрепление сразу двух труб по отдельности проводятся с помощью двух кранов. Третий поток выполняет зачеканку стыков.

Укладка магистрали, состоящей из одной ветки, производится в два потока

Закрепление выполняется присыпкой грунта или с использованием клиньев. Стыки безнапорных труб заделываются просмоленной паклей или асбоцементными смесями, напорных – с помощью резиновых колец или манжет. Соединения стальных изделий свариваются, полимерных – склеиваются и свариваются.

Укладка бетонных, железобетонных и керамических труб в траншею

Для укладки бетонных и железобетонных труб диаметром свыше 250 мм используются монтажные самоходные краны и трубоукладчики. Для ускорения процесса изделия предварительно соединяют в секции (звенья) по 2-5 штук. Фиксация горизонтального положения секций при опускании достигается использованием траверсы.

При намеченном соединении в раструб заранее устанавливается бетонный упор, на который опускается первое звено. Трубы подаются краном раструбом вперед так, как ведется ход монтажа, и против течения рабочей среды.

Обратите внимание! Стыковка производится с использованием муфтовых и раструбных соединений с применением уплотнения резиновыми кольцами, просмоленной пенькой и заделки асбоцементной смесью.

При фальцевых соединениях изделий диаметром 400-800 мм используют нанесенный на фальцы цементный раствор. При значениях диаметра, превышающих 1000 мм, весь периметр стыка заделывается пеньковыми прядями и затирается цементным раствором. На наружной стороне стыка устанавливается опалубка, укладывается арматурная сетка и наносится цементный раствор.

Укладка бетонных и асбестоцементных раструбных труб производится раструбом вперед

Заделывая стыки керамических труб, иногда прибегают к предварительной установке колец из битумной мастики на внутреннюю поверхность раструба и внешнюю поверхность гладкого конца. Поверхность колец конической формы смягчают, нанося растворитель или расплавленный горячий битум. Таким образом производится прочное и герметичное соединение холодным способом.

Выбор полимерных труб для домашнего трубопровода

Функциональное назначение трубопровода диктует условия при выборе типа труб, диметра и материала, использованного при изготовлении. Традиционно использовавшиеся для прокладки трубопроводов материалы уступают место полимерам, не уступающим в прочности и герметичности, но значительно более легким, имеющим сравнительно низкую стоимость. У трубопровода из полимерных конструкций будет более высокая пропускная способность, а подбор комплектующих и фитингов не составит труда и не потребует значительных затрат.

Полиэтиленовые трубы рекомендуются для прокладки подземного трубопровода, так как исходный материал устойчив к температурным перепадам и давлению грунта. Для бытовых водопроводов желательно приобретение модели полиэтиленовых труб низкого давления PN10, устойчиво выдерживающих постоянное давление до десяти атмосфер. Не рекомендуется для подземных трубопроводов марка PN6 с низкой плотностью. Монтаж полиэтиленового трубопровода может осуществляться без специальных инструментов.

С учетом относительно высокого теплового расширения полиэтилена конструкция трубопровода предусматривает изгибы Г- или П-образной формы.

Для домашнего водопровода и канализации можно использовать трубы из разных полимеров

Полипропиленовые трубы жестче и прочнее полиэтиленовых. Они также легко монтируются, недостаток гибкости восполняется установкой переходников и уголков. К тому же. Их легко соединять с элементами, выполненными из других материалов.

Для домашнего водопровода протяженностью до 15 м подбираются трубы с диаметром в 20 мм, при протяженности до 30 м – 25 мм, при большей протяженности – 32 мм. (Расчет приведен с учетом среднего значения скорости воды в системе, не превышающего 2 м/с). Для подачи горячей воды потребуются полипропиленовые трубы с армирующим слоем из алюминиевой фольги или стекловолокна (PN20 или PN25). Прокладывая трубопровод из полимерных материалов, желательно все его элементы подбирать от одной фирмы-производителя. Они не должны иметь неровностей и шероховатостей.

Преимущества использования полиэтиленовых труб

Полиэтиленовый трубопровод – самый экономичный и практичный для установки в домашнем хозяйстве. Укладка системы из полиэтилена низкого давления сулит:

- отсутствие проблемы коррозии;

- легкость нарезки и укладки отдельных звеньев;

- повышенную пропускную способность;

- отсутствие накипи и засорений взвесями, содержащимися в рабочей жидкости, которые не пристанут к эластичным внутренним стенкам;

- отсутствие необходимости в дополнительной защите химически инертного материала от воздействия агрессивных сред и блуждающих электрических токов;

- экономию на соединительных деталях, проектировании и прокладке за счет невероятной гибкости материала, позволяющего добиться минимального радиуса изгиба, равного 25 диаметрам трубы;

- легкость, упрощающую транспортировку, монтаж и укладку;

- устойчивость к температурным перепадам;

- санитарно-гигиеническую безопасность.

Одним из преимуществ применения полиэтиленовых труб является высокая скорость их монтажа

Обратите внимание! Прокладка полиэтиленового трубопровода в промерзающем грунте требует проведения специальных расчетов радиуса изгиба при понижении температуры. Это связано с неравномерным перемещением полиэтиленовой конструкции в вертикальной плоскости при замерзании грунта, вызывающем деформации.

Монтаж инженерных сетей трубами ПНД

Траншейная прокладка инженерных сетей с использованием ПНД требует учета следующих обстоятельств:

- площади территории, где будут вестись работы;

- характеристик грунта, наличия в нем твердых пород. Рыхлую почву укрепляют. При укладке в плотном и твердом грунте принято укладывать на очищенное дно траншеи утрамбованную песчаную подушку толщиной не менее 10 см. К ней может быть добавлен гравий мелких фракций;

- назначения объекта;

- глубины промерзания грунта. Это весьма важное обстоятельство, так как трубопровод ПНД полагается прокладывать хотя бы на 20 см ниже уровня максимального промерзания грунта, чтобы избежать повреждения системы. При невозможности требуемого заглубления приходится производить утепление труб. Канализационную систему ПНД не рекомендовано заглублять ниже отметки в 2,5-3 м.

- сваркой встык. Используется, чтобы состыковать трубы большого диаметра;

- электромуфтовой сваркой. Признается незаменимой, когда прокладку ведут в стесненных условиях;

- раструбным методом. Используют, прокладывая наружную безнапорную канализацию, герметичность которой повышается применением уплотнительных резиновых колец и обработки герметиком;

- с использованием компрессионных фитингов. Обычно к нему прибегают, прокладывая внутренние коммуникации. Диаметр труб с разъемными соединениями, по правилам, не превышает 63 мм.

ПЭ трубы с диаметром свыше 63 мм соединяют только посредством сварки

Укладка трубопровода с использованием ПНД снижает уровень эксплуатационных расходов и гарантирует долгосрочное эффективное функционирование системы.

Использование сварки при монтаже полипропиленовых труб

Сварка выступает в качестве основного средства соединения элементов при укладке трубопровода. Получение неразъемных соединений, исключающих внесение изменений в конструкцию, является чрезвычайно удобным при траншейной укладке. Полипропиленовый трубопровод может укладываться трассовым методом, предполагающим предварительное сваривание секций до размера, допускающего транспортировку. Окончательное соединение производится уже на месте.

Трубы диаметром 25 мм свариваются в течение девяти-десяти секунд, 32-миллиметровые – на две-три секунды дольше. Паяльник нагревается до 260-270º С. Требуется внимательно следить и за температурой нагрева, и за временем. При недостаточном нагреве не удастся добиться нужной прочности соединения. Перегрев проявляется в почернении пластика, которое означает, что участок испорчен и его следует удалить.

При соединении полипропиленовых элементов свариванием их предварительно очищают. Во избежание появления зазоров при стыке, глубину фитинга предварительно отмечают на конце трубы. По завершении сварки появившимся оплывам дают остыть, так как поспешное удаление деформирует трубу.

Возможные проблемы при укладке полимерных труб

Укладка полимерных труб траншейным методом представляется оптимальным выбором при обустройстве трубопровода. При необходимости проведения работ на участке, где грунт слишком твердый и прокладка траншеи затруднена, стоит, по возможности, дождаться погодных условий с повышенной влажностью. Схожего эффекта можно достичь увлажнением грунта на месте проведения прокладки.

В рыхлом грунте для подземной прокладки труб используют метод прокола

Прокладка трубопровода в рыхлом грунте сопровождается постоянным осыпанием почвы. Это может привести к деформациям в системе и выходу ее из эксплуатации. Поэтому рыхлые грунты принято укреплять, используя, в том числе, специальный геотекстиль. Другой вариант выхода из такой ситуации – использование метода прокола. Тогда труба из полимерных материалов будет помещена внутрь предварительно проложенной в качестве защитного кожуха стальной.

Полезно знать! К бестраншейному методу прокладки приходится прибегать, когда на пути трубопровода оказывается какой-то крупный объект. При этом полимерные конструкции могут дополнительно изолироваться стальным кожухом.

Проведение утепления трубопровода

Большинству наружных трубопроводов требуется дополнительная защита от низких температур. При траншейной укладке, чтобы избежать последствий размораживания системы, утепление проводят предварительно, используя известные способы:

- укладку в футляре, т.е., трубе большего диаметра;

- заливку монолитным слоем пенобетона;

- обматывание утеплителем, например, пенопластом или пенополиуретаном, которые не будут повреждены влажностью и мелкими грызунами;

- обматывание нагревательным кабелем, который спиралеобразно укладывается снаружи или внутри трубы в одну или две параллельные линии;

- повышением давления в системе при невозможности провести физическую теплоизоляцию.

Системы для полива утеплять не принято, ибо их используют только в теплое время года. Но морозостойкость системы при укладке учесть стоит, так как может быть повреждена структура материалов конструкции.

Соблюдение технологических норм при укладке трубопровода в траншею позволит избежать проблем с его обслуживанием и эксплуатацией на протяжении десятилетий, особенно в том случае, если используются современные полимерные материалы.

Трубы большого диаметра: изделия для магистральных трубопроводных линий

Трубы большого диаметра — это изделия, которые изготавливаются из различных материалов и используются для прокладки магистральных коммуникаций, транспортирующих нефтепродукты, газ, горячую и холодную воду, сточные воды. Трубы большого диаметра, как правило, осуществляют транспортировку рабочей среды на значительные дистанции.

Монтаж магистральных трубопроводов требует применения труб с особыми характеристиками

Особенности и характеристики труб с большим диаметром

Трубы с большими показателями сечения эксплуатируются не только при монтаже магистральных линий, но и для других задач. Одна из таких задач — укрепление стенок скважин, добывающих полезные ископаемые. Такие изделия используются в инженерных коммуникациях самого разного назначения.

Обратите внимание! Показатели сечения магистральных труб — это основная особенность, которая определяет их эксплуатационную область. Наружный диаметр этих деталей может варьировать от 530 до 1420 мм.

Изделия, которые применяются для армирования стенок скважин, имеют более скромные показатели сечения. Самые крупные «представители» этого класса достигают в наружном диаметре не более 508 мм. Материал, из которого изготавливаются магистральные и обсадные детали, может быть разным, однако, наиболее популярны изделия из:

- стали;

- современных полимерных материалов.

Ещё полвека назад для прокладки магистральных коммуникаций применялись детали, выполненные из бетона и различных металлов: железо, чугун, сталь. Однако с развитием промышленности появилось множество новых материалов, которые изготавливаются из различных полимеров и добавок к ним. Пластиковые трубы отличаются множеством достоинств и на сегодняшний день используются практически везде.

Трубы больших диаметров выпускаются из самых разных материалов и используются в любых условиях

Стальные трубы большого диаметра

Сегодня стальные трубопроводные элементы занимают лидирующие позиции на рынке стройматериалов, используемых для монтажа магистралей. Несмотря на то, что их стоимость является довольно высокой (в сравнении с пластиковыми аналогами), спрос на них невероятно высок.

Рассмотрим основные эксплуатационные отрасли стальных изделий, отличающихся большими показателями сечения:

- магистральные газо- и нефтепроводы;

- в качестве обсадных труб для скважин;

- тепловые трубопроводные конструкции;

- водопроводы;

- канализационные коммуникации.

Рабочее давление в линиях, которые осуществляют транспортировку нефти и газа, как правило, достигает высоких показателей. Стальные изделия отличаются хорошими прочностными характеристиками и способны выдерживать очень высокое давление, поэтому для таких целей они подходят как нельзя лучше.

Существует три основных вида стальных деталей, которые классифицируются в зависимости от технологии изготовления. Рассмотрим их:

- прямошовные, выполненные посредством электродуговой сварки. Такие изделия имеют показатели сечения от 530 до 1420 мм;

- спиральношовные, произведённые посредством электродуговой сварки. Имеют показатели сечения от 159 до 820 мм;

- прямошовные детали, изготовленные с помощью контактной сварки. Отличаются небольшими диаметрами (114–530 мм).

Трубы из металла бывают цельными либо сварными со спиральным или прямым швом

Полезная информация! Стальные прямошовные изделия, изготовленные методом электродуговой сварки, имеют разное количество швов, в зависимости от показателя их сечения. Детали диаметром до 820 мм отличаются тем, что имеют по одному поперечному и продольному шву, а при показателях сечения выше 820 мм — один поперечный и два продольных.

Вся электросварная продукция, имеющая прямые швы, классифицируется по способу деформации на:

- холоднокатаные изделия;

- горячекатаные изделия.

Разновидности оболочек стальных труб

Стальные изделия с большими показателями сечения используются в тяжёлых условиях. Большое давление в коммуникации, низкие температуры и губительное воздействие коррозии могут навредить трубе. Для того чтобы обезопасить трубы от этих негативных факторов их, как правило, изолируют различными материалами.

Рассмотрим два наиболее популярных материала, используемых для изоляции стальных магистральных коммуникаций:

- пенополиуретан, оснащённый специальной оболочкой из полиэтилена (для гидроизоляции). В сокращённом виде этот изолятор выглядит так: ППУ-ПЭ;

- пенополиуретан, который имеет оболочку из оцинкованной стали (ППУ-ОЦ).

Стальные трубы могут оснащаться тепло- и гидроизоляцией разного типа

ППУ-ПЭ

ППУ-ПЭ обладает низким коэффициентом теплопроводности. Этот изолятор является отличным защитным вариантом в том случае, если магистральная трубопроводная конструкция проложена в условиях низких температур. Монтаж ППУ-ПЭ производится довольно просто. Стальная труба располагается в полиэтиленовой. Между наружной оболочкой стальной детали и внутренней оболочкой ПЭ изделия имеется пространство, которое заполняют полиуретановой пеной. Полиуретановая пена подаётся под большим давлением и затвердевает. В результате получается «пирог» из труб и теплоизоляционного материала между ними.

Стоит отметить, что такой защитный футляр является очень эффективным и исключает использование дополнительных бетонных коробов. Рассмотрим основные методы прокладки приспособлений с ППУ-ПЭ изоляцией:

- внутренняя прокладка (подземная). Причём такие изделия используются, как при подземном бесканальном монтаже, так и при канальной прокладке;

- наружная прокладка (надземная).

Посредством таких способов монтируют коммуникации, транспортирующие горячую и холодную воду до потребителей. Эти варианты популярны при монтаже теплосетей.

ППУ-ОЦ

ППУ-ОЦ представляет собой слой цинка, который располагается внутри и снаружи основной стальной детали. Пустое пространство между ними, как и в предыдущем случае заполняют полиуретановой пеной. Цинк является отличным антикоррозийным материалом. Его использование позволяет обезопасить трубу от коррозийного разрушения и продлить её эксплуатационный срок в несколько раз.

Трубы в изоляции из оцинкованного металла отличаются длительным сроком службы

В зависимости от толщины стенок, трубы в такой изоляции подразделяются на три основных типа:

- лёгкие;

- обычные;

- тяжёлые (усиленные).

Эксплуатируются такие изделия при монтаже водопроводных и газопроводных магистральных линий.

Полимерные трубы большого диаметра

Современные полимерные материалы используются практически во всех сферах человеческой деятельности. Пластиковые трубы большого диаметра производятся из таких материалов:

- полипропилен (ПП);

- полиэтилен (ПЭ), в том числе полиэтилен низкого давления (ПНД).

Детали из полипропилена применяются в газопроводных линиях и отличаются показателями сечения от 110 до 2400 мм. Изделия из полиэтилена низкого давления отличаются показателями сечения от 630 до 1200 мм и используются, как правило, при монтаже канализационных коммуникаций, которые обладают небольшими показателями давления.

Рассмотрим основные достоинства полимерных изделий:

- устойчивость к губительным коррозийным воздействиям;

- резистентность к агрессивным химическим соединениям;

- хорошие показатели сопротивляемости при температурных колебаниях;

- низкая стоимость;

- малый вес;

- простота транспортировки и монтажа;

- долговечность (эксплуатационный срок современных полимерных материалов доходит до 50 лет).

Трубы из полимерных материалов имеют множество положительных качеств и применяются в тех же сферах, что и стальные

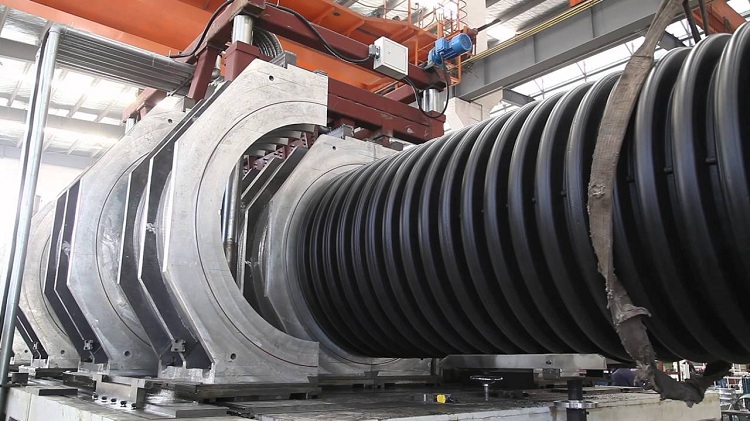

Спиральновитые ПЭ трубы больших диаметров

Спиральновитые изделия с большими показателями сечения производятся из полиэтилена и используются при прокладке самотёчных канализационных коммуникаций, а также при монтаже ливневой канализации. Раньше для этих целей применялись бетонные трубы. На сегодняшний день полиэтиленовые изделия монтируются вместо старых бетонных труб или же прокладываются в них. Во втором случае старая бетонная конструкция выступает в качестве защитного футляра.

Обратите внимание! Такие трубы используются для прокладки тоннелей под автомобильными и железными дорогами. Такие трубы гораздо легче бетонных (в 14 раз), отличаются небольшой стоимостью и простотой монтажа, что позволяет сэкономить и снизить трудозатраты до минимума.

Эксплуатационный срок таких изделий может достигать 100 лет. С конструктивной точки зрения, такие детали являются уникальными в своём роде, потому что имеют навитой профиль. Этот профиль отличается прямоугольной формой. Такая форма навитого профиля обеспечивает хорошую устойчивость трубы к нагрузкам в почве.

Читайте также: