Укажите недостаток веерного расположения скважин по сравнению с параллельным в подземных условиях

Обновлено: 16.07.2024

Скважинная отбойка руды

Скважинной отбойкой называется отбойка руды взрыванием зарядов BB, помещенных в скважины, т.е. в цилиндрические полости глубиной более 5 м.

Создание скважинной отбойки является одним из важнейших достижений в технологии подземной разработки рудных месторождений.

Приоритет в этом направлении принадлежит России, где скважины начали применять с 1931—1932 гг. на железных рудниках и с 1947—1948 гг. на рудниках цветной металлургии.

Скважины имеют глубину 5—60 м и более, диаметр — от 30—40 до 150—200 мм. Диаметр скважин принято подразделять на малый (уменьшенный) — до 90 м и большой (увеличенный)— 100 мм и более.

Во взрывной отбойке на рудниках России удельный объем скважинной отбойки составляет около 60%; в общем объеме скважинной отбойки удельный объем скважин малого диаметра составляет около 25 %, но в ближайшие 10—15 лет может стать преобладающим.

Схемы отбойки. Скважинами обычно отбивают руду послойно, располагая их веерами или рядами, параллельными поверхности массива, на которую производится отбойка (рис. IV.7; IV.8). Эта поверхность может граничить как со значительным свободным пространством, достаточным для увеличения объема взорванной руды в 1,3—1,5 раза (отбойка на свободное пространство), так и с раздробленной на куски горной массой (отбойка в зажиме).

Обычно применяют многорядное (по 2—5 рядов или вееров) короткозамедленное (15—50 мс) взрывание скважин. Замедление в большинстве случаев производят по рядам (веерам), начиная с крайнего ряда, а иногда замедляют взрывание скважин и внутри ряда — в шахматном порядке (рис. IV.9).

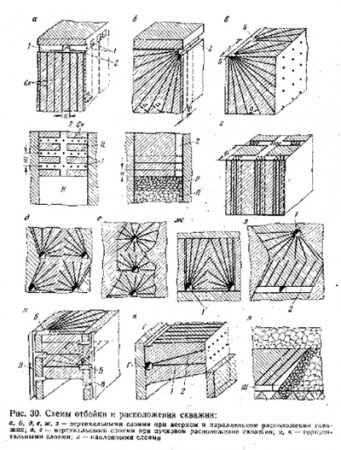

Расположение скважин в блоке (рис. IV.10). По углу наклона можно выделить отбойку слоями: вертикальными (крутонаклонными) и горизонтальными (слабонаклонными).

При вертикальных слоях разбуривают блок с одного или двух-трех ярусов, тогда как при горизонтальных слоях необходимо гораздо большее число ярусов.

Первоначально обе эти схемы имели одинаковое распространение, в последующем предпочтение получила отбойка вертикальными (или крутонаклонными) слоями, так как малое число ярусов бурения резко облегчает доставку станков, их эксплуатацию и улавливание бурового шлама в буровых выработках.

При вертикальных и крутонаклонных слоях различают этажную скважинную отбойку и подэтажную (см. рис. IV. 10), В первом случае отбивают всю руду в камере или блоке из выработок, пройденных на уровнях только верхней и нижней его границ; во втором случае буровые выработки имеются также на промежуточных уровнях (подэтажах).

Бурение скважин различают: штанговое (перфораторами с составными буровыми штангами), погружными пневмоударниками (вращатель работает около устья скважины), шарошечное, вращательное твердосплавными и реже алмазными коронками. Способы бурения скважин погружными пневмоударниками и подземного шарошечного бурения созданы в 1949—1955 гг. в России.

В шестидесятых годах в России начинают изготавливать мощные перфораторы с независимым вращением бура. С помощью таких перфораторов стало возможным штанговое бурение скважин по крепким породам на глубину до 25—40 м.

В семидесятые годы появилась возможность использовать для армировки коронок алмазы — как природные, так и синтетические.

Штанговое бурение — основной способ бурения скважин уменьшенного диаметра. Перфораторы применяют тяжелые, в основном с независимым вращением бура.

Из отечественных образцов машин для бурения скважин диаметром 50—70 мм и глубиной до 30 м в любом направлении по породам и рудам крепким и средней крепости используются преимущественно машины вращательно-ударного действия БУ-70У, СБУ-3к, КБУ-50М. Производительность машин КБУ-50 при бурении коронкой диаметром 56 мм по породам с коэффициентом крепости 12—14 составляет 50—60 м/смену. Для бурения веерных и параллельных скважин по породам крепким и средней крепости применяют некоторые из самоходных шахтных буровых установок, используемых и для бурения шпуров.

Производительность перфоратора (в относительных единицах) с независимым вращением бура при различной глубине и различных диаметрах характеризуется следующими величинами:

- при диаметре 50, 60, 75 и 85 мм — соответственно 1,3; 1,0; 0,75 и 0,6;

- при глубине до 10, 15 20 и 50 м — соответственно 1,2; 1,0; 0,8 и 0,7.

Ha рудниках России используются также зарубежные самоходные буровые установки.

Для бурения скважин диаметром 51—70 мм на подземных рудниках США, Канады, Швеции, Австралии и других стран наиболее широко применяют мощные колонковые перфораторы с энергией удара до 260 Дж и диаметром поршня до 130 мм. Перфораторы (один, два или, реже, три) монтируются на манипуляторах самоходных пневмоколесных буровых установок (табл. IV.5). Производительность установки до 300—500 м/смену или 1000—2000 т/смену.

Один рабочий обслуживает одну установку, поскольку не все вспомогательные работы автоматизированы: обслуживание двухперфораторной (и, тем более, трехперфораторной) установки требует напряженного труда.

В отношении использования гидравлических перфораторов для скважин диаметром 50—100 мм и автоматизации управления буровым оборудованием к бурению скважин относится все то, что сказано об этом выше применительно к бурению шпуров.

Бурение погружными пневмоударниками. Так называют бурение, при котором в скважину вводится только ударный механизм, а вращатель устанавливается около устья скважины. Этим устранен недостаток перфораторного (штангового) бурения скважин — поглощение силы удара инерцией колонки штанг. Способ предложен С.П. Юшко в 1949—1951 гг.

Основной объем бурения скважин на отечественных рудниках производят с помощью погружных пневмоударников станками HKP-100м (табл. IV.6), диаметр скважин 105—110 мм, И станками ЛПС-3, диаметр 150 мм. Выпускаются пневмоударники ПБ-85 для бурения скважин диаметром 85 мм (при диаметре менее 75—80 мм значительно уменьшается энергия единичного удара, а многопоршневые конструкции создать затруднительно).

Отечественные станки с погружными пневмоударниками в основном смонтированы на распорных колонках, вращатель пневматический. Создан самоходный буровой станок НKP-80 на пневмоколесном ходу конструкции ПИГРИ.

Производительность станков при бурении скважин диаметром 100 мм в направлении от вертикального вниз до наклонного вверх с углом наклона не более 30° на глубину до 50 м по породам с коэффициентом крепости 4—6, 10—14 и 19—20 составляет соответственно 40, 15 и 5 м/смену.

Увеличение глубины скважины снижает скорость бурения в связи с рост ом продолжительности спуско-подъемных операций, повышением затрат энергии на преодоление трения штанг о стенки скважин, а при бурении вверх снижает давление инструмента зa забой, что снижает скорость, например, на 20—40 % при глубине до 40—50 м.

Для современных конструкций пневмоударников оптимальное давление сжатого воздуха 0,5—0,7 МПа, так как при большем давлении учащаются поломки инструмента.

Пути повышения производительности бурения: улучшение качества металлов и твердого сплава, а также технологии изготовления машин и инструментов; высокая механизация и автоматизация вспомогательных операций, которые занимают 20—40 % общего времени работы; широкое применение самоходных пневмоколесных кареток.

Буровые камеры для бурения горизонтальных скважин станками ПКР-100м должны быть высотой не менее 2 M1 шириной 3—3,5 м, а длиной не менее 2,5 м. При бурении восходящих или нисходящих скважин высота буровой камеры (бурового штрека, орта) должна быть 3—3,5 м, ширина — не менее 2,5 м. Перед началом работы маркшейдер согласно паспорту буровзрывных работ определяет в забое места устьев скважин н основную линию для отсчета углов в горизонтальной плоскости. Углы в вертикальной плоскости устанавливаются обычно с помощью угломера бурильщиком по заданным величинам.

Для уменьшения отклонения скважин от проектного направления распорная колонка станка должна точно устанавливаться вертикально в обеих взаимно перпендикулярных плоскостях с помощью отвеса и горного компаса. Разрабатываются технические средства повышения точности бурения.

Два человека обслуживают обычно два или три станка и лишь в виде исключения — один станок, если он работает в удаленном забое.

Погружные пневмоударники применяют главным образом в крепких породах при глубине скважин более 10—12 м (при меньшей глубине эффективнее штанговое бурение).

На зарубежных рудниках применяют станки для бурения погружными пневмоударниками взрывных и вспомогательных скважин диаметром 80—200 мм и глубиной до 150 м. Как правило, станки самоходные на гусеницах с дизельным или электрическим приводом хода и гидроприводом для вращения бурового става.

На отечественных рудниках испытываются пневмоударные расширители PC скважины диаметром 105 мм до 212, 250, 320 мм (конструкция ИГД CO АН СССР). Испытывается также плазменное расширение скважин, — достигнуто увеличение объема скважин диаметром 100 мм в 4—9 раз за счет создания котловой полости или увеличения диаметра.

Шарошечное бурение скважин заимствовано из нефтяной промышленности. Для подземной отбойки руд использовать его предложил И.М. Бирюков в 1949 г. В отличие от нефтяной, в горнорудной промышленности применяются меньшие диаметры скважин и промывочная вода (вместо глинистых растворов), а шарошечные долота армируются твердым сплавом.

Наиболее распространен станок БШ-145 института Гипромашобогащение.

Глубина скважин достигает 50—60 м, а в опытном порядке до 100 м (при диаметре 145 и 214 мм). При максимальной глубине искривление скважин составляет 2—2,5 м. Для бурения нисходящих скважин рудники вносят в станок конструктивные изменения, скорость бурения нисходящих скважин снижается на 15—20 % в связи с худшей очисткой забоя скважины от продуктов разрушения пород.

Шарошечные станки серийного выпуска переносные, применяются для бурения глубоких скважин диаметром 150 мм, преимущественно в очень крепких породах.

Каждый шарошечный станок обслуживается двумя рабочими, два станка — тремя рабочими.

С 1984 г. планируется выпуск гусеничного самоходного станка БШ-200С для бурения скважин диаметром 200—250 мм и глубиной 50—80 м. При испытаниях производительность станка составила 15 м/смену, что по объему отбойки в 5—6 раз выше против диаметра скважин 105 мм.

Преимущества шарошечного бурения по сравнению с погружными пневмоударниками:

- меньше запыленность атмосферы и меньше шум при работе станка;

- более высокая (в 2—3 раза) производительность станка по очень крепким породам;

- меньший износ долот по диаметру и более высокая стойкость их;

- меньшая стоимость бурения на 1 м3 отбитой руды.

Преимущества бурения скважин погружными пневмоударниками по сравнению с шарошечным бурением (переносными станками в обоих случаях):

- более легкое и транспортабельное оборудование;

- меньшее число обслуживающих рабочих;

- более широкая область возможного применения, включая залежи ограниченной мощности с неправильным залеганием, где приемлемый диаметр скважин не превышает 110 мм.

В силу указанной сравнительной оценки бурение погружными пневмоударниками распространено значительно шире шарошечного, Безусловные преимущества оно имеет на подэтажах, когда доставка станка к месту работ затруднена, а также при бурении параллельных и одиночных скважин, требующем частых передвижек станка. Шарошечное бурение диаметром 150 мм конкурентоспособно при бурении вееров скважин в весьма крепких рудах.

Вращательное бурение твердосплавными коронками применяют при коэффициенте крепости пород до 6—8. Продукты разрушения удаляются из скважины водой. Для бурения диаметром 45—80 мм применяют станки СВБ-50, СВБ-80 и др. Коронки используют, как правило, торцевого резания, армирование пластинчатыми или цилиндрическими вставками твердого сплава ВК-15, ВК-8, BK-11. Производительность станка 120—150 м/смену.

Точность бурения скважин. Отклонение скважин малого диаметра достигает 12—15 % их длины, что является основной причиной негабарита при отбойке. Работают над приборами и устройствами, которые позволили бы уменьшить отклонение до 2—3 % и контролировать направление скважин в процессе бурения.

Выбор способа бурения скважин часто очевиден по общим соображениям (табл. IV.7), но может производиться и на основе экономического сравнения приемлемых в рассматриваемом случае способов по сравнительным затратам на проведение буровых выработок, бурение, заряжание, взрывания, доставку и вторичное дробление руды плюс сравнительный экономический ущерб от потерь и разубоживания руды.

Заряжание и взрывание скважин. В основном используют гранулированные BB, а при малом диаметре скважин — водонаполненные ВВ. Для заряжания скважин гранулированными BB используют пневмозарядчики (см. рис. IV.6), различные по принципу действия и условиям применения в части глубины и угла наклона скважин. Скважины диаметром до 150 мм и глубиной до 50 м заряжают пневматическими зарядчиками непрерывного или циклического действия (табл. IV.8).

К первым относятся, в частности: барабанные УЗС-1500, УЗС-6000, (рис. IV. 13), УЗДМ-1, типа ПРН; многопоршневые типа МИД. Зарядчики цикличного действия: ВАХШ-5, ПЗЛ, КНВВ.

Зарядчики непрерывного действия имеют барабанный или многопоршневой дозатор и смесительную камеру, где образуется аэросмесь «ВВ — сжатый воздух». При относительно небольшой массе эти зарядчики обеспечивают высокую производительность.

В камерных зарядчиках BB под давлением сжатого воздуха подается из камеры в трубопровод. Зарядчики с камерой большого объема имеют значительную массу и смонтированы на тележках с рельсовым ходом.

Пневматические зарядчики могут транспортировать BB по дюралюминиевым трубам и гибким полиэтиленовым шлангам на расстояние до 200—250 м и более под любым углом наклона.

Карпинский машиностроительный завод производит зарядные машины 3МБ-1 и ЭМБС-2 для доставки BB на расстояние до 250 м и для заряжания скважин глубиной до 50 м.

где q0 — эталонный расход BB в породах данной крепости, кг/м3. По данным автора q0 = 0,065f, кг/м3 (0,065 — эмпирический коэффициент; f — коэффициент крепости по Протодьяконову); kпв — коэффициент работоспособности BB; kтр — коэффициент трещиноватости руды,

здесь атр — среднее расстояние между трещинами в массиве, м; n1 — эмпирический коэффициент, n1=0,5; ky — коэффициент условий отбойки. При одной обнаженной плоскости ky = 1, при двух обнаженных плоскостях — 0,7—0,9; kзар — коэффициент влияния способа заряжания. При пневмозаряжании kзар = 0,9—0,95; при ручном заряжании kзар = 1; kd — коэффициент, учитывающий диаметр скважин

Шламоотстойники общешахтные проходят обычно вне рудного тела с уклоном около 10°. В отстойник из всех забоев откачивают зашламленную воду грязевыми насосами по шлангам диаметром 50—75 мм. Патрубок для отвода осветленной воды пропущен через бетонную перемычку.

Нa ряде рудников ПО «Сибруда» заканчивают по возможности все буровые работы в блоке до начала взрывания скважин. Вода от промывки скважин стекает в откаточные выработки и в них в районе блока оседает шлам. По окончании бурения очищают выработки от шлама погрузочной машиной (на рельсовом ходу) и лишь после этого приступают к взрыванию и выпуску руды в данном блоке.

Сравнительная оценка и область применения скважинной отбойки. По сравнению со шпуровой в два-три раза увеличивается производительность труда на отбойке; обеспечивается взаимонезависимость во времени бурения, взрывания и доставки руды; повышается безопасность работ по бурению и взрыванию по сравнению с отбойкой шпурами из больших очистных пространств; можно отрабатывать руды даже невысокой устойчивости без закладки и крепления очистного пространства (отбитую руду тогда выпускают через выработки в основании блока); уменьшается запыленность воздуха и повышается общая культура труда.

Недостатки скважинной отбойки: худшее дробление руды за счет расширения сетки расположения зарядов (по сравнению со шпурами); меньшая точность отбойки на контурах и, как следствие, дополнительные потери и разубоживание руды у контактов залежи, что особенно ощутимо при малой мощности залежи; невозможность применения при системах разработки, которые требуют вынимать руду небольшими участками (меньшими, чем глубина скважины); увеличивается законтурное разрушение массива пород.

Для применения скважинкой отбойки необходимо, чтобы мощность залежи была не менее 5—8 м во избежание больших потерь и разубоживания руды в связи с неточностью отбойки по контактам залежи. В виде исключения при очень правильных контактах иногда отбивают руду скважинами при мощности 3—2 м.

Другое ограничение: скважинную отбойку применяют, как правило, в том случае, если в очистном пространстве не работают люди. В иных случаях обычно безопаснее шпуровая отбойка, меньше нарушающая окружающий массив.

Укажите недостаток веерного расположения скважин по сравнению с параллельным в подземных условиях

Руду отбивают горизонтальными или вертикальными, реже наклонными слоями. Толщина отбиваемого слоя колеблется от 1,5 до 10-15 м и зависит от диаметра скважин, мощности ВВ и числа рядов скважин в слое. Обычно скважины располагают в плоскостях, параллельных поверхности отбиваемого массива. В слое скважины располагают параллельно, веерообразно или пучками. Пучки скважин бывают веерообразные или параллельные.

По направлению различают скважины вертикальные (восходящие и нисходящие), горизонтальные и наклонные (восходящие и нисходящие). Размеры обуриваемого слоя зависят от принятых параметров выемочного блока и оптимальной глубины бурения станка, а также от характера контактов рудного тела.

При отбойке вертикальными параллельными нисходящими скважинами (рис. 30, а) бурение осуществляется из буровых ортов 1, пройденных из штрека 2 на расстоянии, равном толщине отбиваемого слоя m.

Веерные нисходящие комплекты буровых скважин (рис. 30, б) бурят из штрека 2. Вследствие значительного сокращения длины буровых выработок, возможности бурения нескольких скважин с одной установки бурового станка веерное расположение получило широкое распространение, несмотря на большую (в 1,5-2 раза) глубину скважин в слое и неравномерное дробление руды. При веерном расположении расстояние между комплектами скважин (а) можно принимать любым. При параллельных скважинах оно ограничивается устойчивостью междуортовых целиков Ц, толщину которых нельзя принимать менее 2 м. Отбойку слоев в обоих случаях можно вести последовательно или одновременно с миллисекундным замедлением на открытые камеры или на ранее отбитую руду Р — отбойка в зажиме.

При отбойке в зажиме необходимое при дроблении руды взрывом увеличение ее объема достигается за счет уплотнения ранее раздробленной (и частично выпущенной) руды или породы П. При одновременном взрывании 4-5 рядов максимальное смещение зажимающего материала достигает 3 м. Взрывание в зажиме требует увеличенного расхода ВВ, но значительно улучшает дробление руды. Для одновременного взрывания большого числа комплектов скважин образуют открытую компенсационную камеру.

Copyright © 2012-2019 Все права защищены.

При цитировании и использовании любых материалов ссылка на сайт обязательна.

Читайте также: