Толщина бетонной подготовки под колодец

Обновлено: 04.07.2024

Толщина бетонной подготовки под колодец

Strict warning: Only variables should be passed by reference в функции duble_node() (строка 191 в файле /home/s/seryis/ofips.rf/public_html/sites/all/themes/adaptivetheme/at_ofips/template.php).VII.1.1. Бетонирование и монтаж колодцев (ч. 1)

Основными требованиями, предъявляемыми к бетону опускных колодцев, являются помимо прочности плотность и водонепроницаемость, так как колодцы в большинстве случаев погружают ниже уровня грунтовых вод. Требования по морозостойкости не относятся к основным, поскольку колодцы находятся, как правило, глубоко в грунте.

Для стен и днища колодца применяется бетон класса В10—В15 с водоцементным отношением 0,4—0,45, водопроницаемостью W = 4 и W = 6 и морозостойкостью F = 150. Для приготовления бетона используют портландцементы, шлакопортландцементы и пуццолановые цементы марки не ниже М300. Бетонировать колодцы рекомендуется малоподвижными бетонными смесями c осадкой конуса 40—60 мм с применением пластифицирующих добавок. Подбор состава бетонной смеси и испытание образцов производятся лабораторией. При сооружении колодцев в агрессивных средах используют специальные сульфатостойкие или другие цементы, противодействующие агрессивной среде.

Стены колодца при бетонировании разбивают на ярусы, а каждый ярус — на блоки (рис. VII-4). Высота яруса назначается проектом производства работ исходя из условий допустимого удельного давления на грунт под ножевой частью колодца, а также работы кранов. Колодцы высотой до 10 м бетонируют в один ярус. Более высокие бетонируют в несколько ярусов. Высоту яруса принимают 6—8 м. Бетонирование каждого последующего яруса допускается только после набора бетоном прочности 1,2—1,5 МПа.

Ярусы разбивают на блоки бетонирования в зависимости от ожидаемой интенсивности подачи бетона и конструкции стен колодца.

Первым блоком бетонирования является нож колодца. При больших размерах колодцев допускается разрезка стен на блоки с вертикальными швами. Перед бетонированием очередного блока рабочие швы тщательно очищают, поверхность бетона обрабатывают пневмомолотами (насекают) и тщательно промывают струей воды.

Армируются стены, бетонируемые на месте армокаркасами или целыми армоблоками, изготовленными заранее на заводе или в арматурных мастерских, и очень редко — отдельными стержнями. Армокаркасы между собой свариваются ванной сваркой или внахлестку (рис. VII-5). Бетонная смесь уплотняется вибраторами И-21, И-116, И-22, И-50, И-81, И-86.

Для опалубки используют тонкостенные железобетонные плиты-оболочки или инвентарную деревометаллическую опалубку. Подачу бетона в стены осуществляют в бадьях объемом 1—2 м 3 при помощи кранов, которыми производится в дальнейшем выемка разработанного грунта из колодца. При строительстве крупных опускных колодцев диаметром 30 м и более применяют башенные краны (2—3), а на колодцах меньших размеров — башенные краны, краны-экскаваторы Э-652, Э-1252 и монтажные краны типа МКГ-16, МКГ-20, МКГ-25.

К опусканию колодца разрешается приступать после того, как бетон всей стены (или же расчетной высоты) наберет 100%-ную прочность.

Днище опускных колодцев также разбивается на блоки бетонирования. При толщине днища более 1,2—1,5 м принимают двухъярусную систему бетонирования, т.е. вначале бетонируют нижнюю часть днища (примерно половину от общей длины), а потом оставшуюся часть. Каждый ярус бетонирования в плане разбивается на несколько блоков в зависимости от интенсивности подачи бетонной смеси.

Бетонная смесь в днище колодца подается тем же краном, что и в стены. Поэтому когда подбирают тип крана для бетонирования опускных колодцев, учитывают и особенности бетонирования днища.

Краны подбирают и размещают таким образом, чтобы не было «мертвых» зон, куда нельзя подать краном смесь. Наиболее целесообразным способом подачи смеси в днище является так называемый бескрановый способ (рис. VII-6). На стене колодца закрепляется бункер, который шаровым шарниром соединен с бетонолитной трубой. Второй конец бетонолитной трубы закрепляют на двух растяжках, которые с помощью двух лебедок, закрепленных на стене, могут перемещать трубу в нужную точку. Машина с бетонной смесью подходит по небольшой эстакаде к бункеру и разгружает смесь сразу в бункер. Таким образом, с 2—3 стоянок бункера и лебедок можно забетонировать днище самого большого колодца.

Если при бетонировании днища в колодец поступает грунтовая вода, необходимо устраивать специальные зумпфы и откачивать воду до полного набора бетоном днища 100%-ной прочности. Зумпф делается из металлического решетчатого ящика и обрезка трубы с фланцем, который выводится под уровень днища колодца. После набора бетоном днища 100%-ной прочности зумпф заполняют бетонной смесью и на фланец трубы ставят заглушку.

Смородинов М.И. Справочник по общестроительным работам. Основания и фундаменты

Раздел I

Область применения технологической карты.

Раздел II

Технико-экономические показатели.

Трудоемкость устройства 1 колодца - 19,98 чел.-часа

Заработная плата - 9-00 руб.

механизмов: автокраны Л A З-690 0,246 машино-смены

бульдозера Д-1596 0,024 машино-смены

экскаватора Э-302 0,040 машино-смены.

Раздел III

Организация и технология строительного процесса

1. Работы по устройству колодцев на наружных сетях водоснабжении необходимо выполнять в соответствии со СНиП III -Г.4-62 (Водоснабжение и канализация. Наружные трубопроводы и сооружения) и СНиП III - A . II -62 (Техника безопасности в строительстве).

До начала работ до устройству колодцев необходимо выполнить следующее:

- произвести разбивку мест строительства колодцев;

- расчистить территорию от леса, кустарника и т.п.;

- снести или перенести с территории строительства здания и сооружения;

- проложить временные дороги или съезды от постоянных дорог для обслуживания строительства.

2. Транспортировка элементов железобетонных колодцев и других строительных материалов (раствор, цемент, арматура) к местам строительства колодцев осуществляется грузовыми автомашинами с прицепами с баз снабжения строительно-монтажных организаций.

3. Строительство колодцев производится в следующей последовательности:

- подчистка дна котлована, проверка соответствия проекту отметок дна и крутизны откосов;

- обработка основания под колодцы дегтевыми или битумными материалами на глубину не менее 0,2 м с тщательным трамбованием;

- устройство бетонной подготовки;

- монтаж сборных железобетонных элементов колодца;

- затирка цементным раствором швов между элементами колодца;

- изоляции внутренней поверхности колодца битумом на высоту 1,0 м;

- засыпка колодца грунтом с тщательным трамбованием и устройством водоупорного замка на вводах труб;

- устройство бетонной отмостки вокруг горловины колодца шириной 1,5 м.

В связи с тем, что котлованы под колодцы разрабатывают одновременно с траншеями, в настоящей технологической карте вопросы производства земляных работ не рассматриваются. В калькуляции затрат на устройство колодцев учтено лишь то количество земляных работ, которое связано с уширенном траншей в местах устройства колодцев.

1. Подготовка оснований под колодцы производится по мере завершения на участке земляных работ.

2. На основании укладывается подготовка из бетона М-50 толщиной 100 мм и железобетонная плита днища колодца.

3. После проверки правильности установки днища колодца производится монтаж железобетонных элементов колодца с помощью автокрана.

4. Все элементы колодца устанавливаются на цементном растворе М-50.

5. Изоляция внутренней поверхности колодца производится горячим битумом за 2 раза по грунтовку на высоту 1,0 м от днища.

6. Устройство глиняного замка производится после заделка трубопроводов. Ширина глиняного замка принимается равной 300 мм, а высота на 600 мм больше наружного диаметра присоединенных к колодцу трубопроводов.

7. Засыпка котлована производится с помощью бульдозера. Уплотнение грунта осуществляется с помощью пневмотрамбовок в процессе засыпки котлована.

8. Проверка отметки заложения колодца проверяется с помощью нивелира и реек.

Раздел IV

Организация и методы труда рабочих.

Работы по строительству водопроводных колодцев выполняют два звена. Состав звеньев по профессиям и выполняемые ими работы приведены ниже в таблице.

Состав звена по профессиям

Трубоукладчик 4 р.

Доработка котлована вручную.

Проверка отметки дна котлована и крутизны откосов.

Машинист автокрана 5 p .

Подготовка основания под колодец. Устройство бетонной подготовки и монтаж элементов колодца. Окраска внутренней поверхности колодца битумом. Монтаж арматуры. Уплотнение грунта при засыпке котлована. Устройство бетонной отмостки.

Машинист бульдозера 5 р.

Засыпка котлована грунтом.

Размещение в рабочей зоне инвентаря, приспособлений и инструмента на рабочих местах при монтаже колодцев показаны на схеме производства работ.

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ РАБОТ.

Последовательность рабочих операций

Зачистка откосов и дна котлована. Разогрев битума в передвижном котле. Разрыхление грунта в основании колодца и перемешивание его с битумом. Уплотнение грунта. Устройство бетонной подготовки. Изоляция, на бровке котлова на, внутренней поверхности колец колодца горячим битумом. Укладка на бетонную подготовку железобетонного днища. Укладка трубопровода, заделка стыковых соединений, монтаж фасонных частей и запорной арматуры. Монтаж железобетонных элементов колодца. Изоляция горячим битумом днища колодца.

Засыпка грунтом котлованов колодцев. Уплотнение грунта пневмотрамбовками.

Устройство бетонной отмостки вокруг горловины колодца.

МЕТОДЫ И ПРИЕМЫ РАБОТ

Работы по устройству колодцев (кроме засыпки котлована грунтом) производит звено № I следующего состава :

Трубоукладчик 4 р. - 1 чел. (1) звеньевой

Трубоукладчик 4 р. - 1 чел. (2)

Трубоукладчик 3 р. - 2 чел. (3;4)

Трубоукладчик 2 р. - 1 чел. (5)

Машинист автокрана 5 р. (6)

Перед началом работ по устройству колодца трубоукладчик (3) производит зачистку откосов и дна котлована, проверяет соответствие проекту отметки дна и крутизну откосов котлована.

Трубоукладчики (4 и 5) заняты работой по пропитке грунта в основании колодца битумом, уплотнением его и устройством бетонной подготовки.

Трубоукладчик (4) производит рыхление грунта в основании колодца, перемешивание его с битумом и уплотнение с помощью ручкой трамбовки, а трубоукладчик (5) - разогрев битума, в передвижном котле, переноску и опускание его в закрытой таре в котлован и изоляцию внутренней поверхности железобетонных колец битумом.

После подготовки основания, трубоукладчики (4 и 5) приступают к устройству бетонной подготовки. Трубоукладчик (5) по деревянному лотку подает бетонную смесь в котлован, а трубоукладчик (4) укладывает ее на подготовленное основание колодца.

Машинист автокрана (6), трубоукладчики (1, 2, 3) и присоединившиеся к ним после устройства бетонной подготовки под колодец, трубоукладчики (4 и 5) выполняют работы по подготовке к монтажу и монтаж элементов колодца.

Расстановка рабочих в период монтажа колодца: трубоукладчик (4) находится наверху котлована и занимается строповкой грузов, трубоукладчики (1 и 2) - в котловане на монтаже элементов колодца, трубоукладчик (5) занят на вспомогательных работах и трубоукладчик (3) - на подготовке к производству работ в следующем котловане.

Трубоукладчик (4), застропив четырехветвевым стропом днище колодца, подает сигнал машинному автокрана поднимать груз. После пробного подъема на высоту 0,1-0,2 м над уровнем земли трубоукладчик (4) проверяет надежность строповки и разрешает производить подачу блока к месту установки. Трубоукладчики (1 и 2), приняв железобетонное днище, устанавливают его на бетонную подготовку колодца с выверкой отметки оси колодца нивелиром с рейкой. После выверки правильности установки днища, трубоукладчики (1 и 2) расстроповывают его и трубоукладчик (1) подает машинисту крана убрать стропы и подготовить к монтажу следующий элемент колодца.

На уложенное днище укладываются сопрягаемые с колодцем трубы, устанавливается задвижка, а после установки нижнего блока колодца наносится битумная изоляция. Монтаж остальных элементов колодца производиться только лишь после выполнения перечисленных выше работ. Железобетонные элементы колодца устанавливаются на цементном растворе М-50. Выступающий из швов раствор снимается, а шов тщательно затирается снаружи и изнутри колодца.

Правильность установки колец проверяется уровнем и отвесом.

В качестве подмостей при монтаже колодца, используются инвентарные лестницы-площадки.

Завершающими операциями устройства колодца является засыпка его грунтом с уплотнением пневмотрамбовками, установка люка и устройство бетонной отмостки.

Засыпка траншеи и котлована колодца производится с помощью бульдозера слоями 1-1,5 м с уплотнением каждого слоя с помощью пневмотрамбовок.

Уплотнение грунта производит трубоукладчик (4) из звена № 1. Бетонная отмостка устраивается трубоукладчиками (2 и 5) из звена № 1. Трубоукладчик (5) производит рассыпку щебня вокруг горловины колодца с последующей его трамбовкой, а трубоукладчик (2) укладывает на подготовленное основание бетон и разравнивает его.

График производства работ по устройству сборных железобетонных колодцев диаметром 1,0 м и глубиной 3,0 м на водопроводных сетях.

Раздел I

Область применения технологической карты.

Раздел II

Технико-экономические показатели.

Трудоемкость устройства 1 колодца - 19,98 чел.-часа

Заработная плата - 9-00 руб.

механизмов: автокраны Л A З-690 0,246 машино-смены

бульдозера Д-1596 0,024 машино-смены

экскаватора Э-302 0,040 машино-смены.

Раздел III

Организация и технология строительного процесса

1. Работы по устройству колодцев на наружных сетях водоснабжении необходимо выполнять в соответствии со СНиП III -Г.4-62 (Водоснабжение и канализация. Наружные трубопроводы и сооружения) и СНиП III - A . II -62 (Техника безопасности в строительстве).

До начала работ до устройству колодцев необходимо выполнить следующее:

- произвести разбивку мест строительства колодцев;

- расчистить территорию от леса, кустарника и т.п.;

- снести или перенести с территории строительства здания и сооружения;

- проложить временные дороги или съезды от постоянных дорог для обслуживания строительства.

2. Транспортировка элементов железобетонных колодцев и других строительных материалов (раствор, цемент, арматура) к местам строительства колодцев осуществляется грузовыми автомашинами с прицепами с баз снабжения строительно-монтажных организаций.

3. Строительство колодцев производится в следующей последовательности:

- подчистка дна котлована, проверка соответствия проекту отметок дна и крутизны откосов;

- обработка основания под колодцы дегтевыми или битумными материалами на глубину не менее 0,2 м с тщательным трамбованием;

- устройство бетонной подготовки;

- монтаж сборных железобетонных элементов колодца;

- затирка цементным раствором швов между элементами колодца;

- изоляции внутренней поверхности колодца битумом на высоту 1,0 м;

- засыпка колодца грунтом с тщательным трамбованием и устройством водоупорного замка на вводах труб;

- устройство бетонной отмостки вокруг горловины колодца шириной 1,5 м.

В связи с тем, что котлованы под колодцы разрабатывают одновременно с траншеями, в настоящей технологической карте вопросы производства земляных работ не рассматриваются. В калькуляции затрат на устройство колодцев учтено лишь то количество земляных работ, которое связано с уширенном траншей в местах устройства колодцев.

1. Подготовка оснований под колодцы производится по мере завершения на участке земляных работ.

2. На основании укладывается подготовка из бетона М-50 толщиной 100 мм и железобетонная плита днища колодца.

3. После проверки правильности установки днища колодца производится монтаж железобетонных элементов колодца с помощью автокрана.

4. Все элементы колодца устанавливаются на цементном растворе М-50.

5. Изоляция внутренней поверхности колодца производится горячим битумом за 2 раза по грунтовку на высоту 1,0 м от днища.

6. Устройство глиняного замка производится после заделка трубопроводов. Ширина глиняного замка принимается равной 300 мм, а высота на 600 мм больше наружного диаметра присоединенных к колодцу трубопроводов.

7. Засыпка котлована производится с помощью бульдозера. Уплотнение грунта осуществляется с помощью пневмотрамбовок в процессе засыпки котлована.

8. Проверка отметки заложения колодца проверяется с помощью нивелира и реек.

Раздел IV

Организация и методы труда рабочих.

Работы по строительству водопроводных колодцев выполняют два звена. Состав звеньев по профессиям и выполняемые ими работы приведены ниже в таблице.

Состав звена по профессиям

Трубоукладчик 4 р.

Доработка котлована вручную.

Проверка отметки дна котлована и крутизны откосов.

Машинист автокрана 5 p .

Подготовка основания под колодец. Устройство бетонной подготовки и монтаж элементов колодца. Окраска внутренней поверхности колодца битумом. Монтаж арматуры. Уплотнение грунта при засыпке котлована. Устройство бетонной отмостки.

Машинист бульдозера 5 р.

Засыпка котлована грунтом.

Размещение в рабочей зоне инвентаря, приспособлений и инструмента на рабочих местах при монтаже колодцев показаны на схеме производства работ.

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ РАБОТ.

Последовательность рабочих операций

Зачистка откосов и дна котлована. Разогрев битума в передвижном котле. Разрыхление грунта в основании колодца и перемешивание его с битумом. Уплотнение грунта. Устройство бетонной подготовки. Изоляция, на бровке котлова на, внутренней поверхности колец колодца горячим битумом. Укладка на бетонную подготовку железобетонного днища. Укладка трубопровода, заделка стыковых соединений, монтаж фасонных частей и запорной арматуры. Монтаж железобетонных элементов колодца. Изоляция горячим битумом днища колодца.

Засыпка грунтом котлованов колодцев. Уплотнение грунта пневмотрамбовками.

Устройство бетонной отмостки вокруг горловины колодца.

МЕТОДЫ И ПРИЕМЫ РАБОТ

Работы по устройству колодцев (кроме засыпки котлована грунтом) производит звено № I следующего состава :

Трубоукладчик 4 р. - 1 чел. (1) звеньевой

Трубоукладчик 4 р. - 1 чел. (2)

Трубоукладчик 3 р. - 2 чел. (3;4)

Трубоукладчик 2 р. - 1 чел. (5)

Машинист автокрана 5 р. (6)

Перед началом работ по устройству колодца трубоукладчик (3) производит зачистку откосов и дна котлована, проверяет соответствие проекту отметки дна и крутизну откосов котлована.

Трубоукладчики (4 и 5) заняты работой по пропитке грунта в основании колодца битумом, уплотнением его и устройством бетонной подготовки.

Трубоукладчик (4) производит рыхление грунта в основании колодца, перемешивание его с битумом и уплотнение с помощью ручкой трамбовки, а трубоукладчик (5) - разогрев битума, в передвижном котле, переноску и опускание его в закрытой таре в котлован и изоляцию внутренней поверхности железобетонных колец битумом.

После подготовки основания, трубоукладчики (4 и 5) приступают к устройству бетонной подготовки. Трубоукладчик (5) по деревянному лотку подает бетонную смесь в котлован, а трубоукладчик (4) укладывает ее на подготовленное основание колодца.

Машинист автокрана (6), трубоукладчики (1, 2, 3) и присоединившиеся к ним после устройства бетонной подготовки под колодец, трубоукладчики (4 и 5) выполняют работы по подготовке к монтажу и монтаж элементов колодца.

Расстановка рабочих в период монтажа колодца: трубоукладчик (4) находится наверху котлована и занимается строповкой грузов, трубоукладчики (1 и 2) - в котловане на монтаже элементов колодца, трубоукладчик (5) занят на вспомогательных работах и трубоукладчик (3) - на подготовке к производству работ в следующем котловане.

Трубоукладчик (4), застропив четырехветвевым стропом днище колодца, подает сигнал машинному автокрана поднимать груз. После пробного подъема на высоту 0,1-0,2 м над уровнем земли трубоукладчик (4) проверяет надежность строповки и разрешает производить подачу блока к месту установки. Трубоукладчики (1 и 2), приняв железобетонное днище, устанавливают его на бетонную подготовку колодца с выверкой отметки оси колодца нивелиром с рейкой. После выверки правильности установки днища, трубоукладчики (1 и 2) расстроповывают его и трубоукладчик (1) подает машинисту крана убрать стропы и подготовить к монтажу следующий элемент колодца.

На уложенное днище укладываются сопрягаемые с колодцем трубы, устанавливается задвижка, а после установки нижнего блока колодца наносится битумная изоляция. Монтаж остальных элементов колодца производиться только лишь после выполнения перечисленных выше работ. Железобетонные элементы колодца устанавливаются на цементном растворе М-50. Выступающий из швов раствор снимается, а шов тщательно затирается снаружи и изнутри колодца.

Правильность установки колец проверяется уровнем и отвесом.

В качестве подмостей при монтаже колодца, используются инвентарные лестницы-площадки.

Завершающими операциями устройства колодца является засыпка его грунтом с уплотнением пневмотрамбовками, установка люка и устройство бетонной отмостки.

Засыпка траншеи и котлована колодца производится с помощью бульдозера слоями 1-1,5 м с уплотнением каждого слоя с помощью пневмотрамбовок.

Уплотнение грунта производит трубоукладчик (4) из звена № 1. Бетонная отмостка устраивается трубоукладчиками (2 и 5) из звена № 1. Трубоукладчик (5) производит рассыпку щебня вокруг горловины колодца с последующей его трамбовкой, а трубоукладчик (2) укладывает на подготовленное основание бетон и разравнивает его.

График производства работ по устройству сборных железобетонных колодцев диаметром 1,0 м и глубиной 3,0 м на водопроводных сетях.

Зачем бетонная подготовка под днище канализационного колодца?

Ошибка рассуждать о том, чего не знаешь. Ну, сообщи в ЦНИИЭП инженерного оборудования - "Ох и дураки там у вас были".

Видел эти "типовые проекты" (ТП)? Их вообще не существует.

На колодцы всех видов (водопроводные, канализационные, дождеприемные) были типовые проектные решения (ТПР). Отличие от типовых проектов в том, что ТПР не привязываются для конкретного объекта, а используются как материалы для проектирования. Примерно как "серии".

В ТПР разработаны разные варианты колодцев - для сухих, мокрых и просадочных грунтов. В сухих только песчаная подготовка под плиту днища, в мокрых - бетон под плиту днища. Для чего - Дмитррр догадался

она нужна для более точного позиционирования колодца. Её проще вывести в нужную отметку с точностью до миллиметров. И с ней проще избежать негоризонтальности основания, которые могут привести к кренам.При проектировании НВК примерно 19% выделяется на строительную часть. Вот за эти деньги те, кто считает, что в ТПР "ошибка" могут разработать собственные индивидуальные решения и "зуб давать" за их правильность.

Обычно же проектировщики НВК используют ТПР и в свои чертежи вставляют только таблицы колодцев по примеру из ТПР. Колдцев иногда бывают десятки, а то и сотни. Задание на строительную часть выдают только при необходимости разработки индивидуальных камер.

Толщина бетонной подготовки под колодец

ТИПОВАЯ ТЕХНОЛОГИЧЕСКАЯ КАРТА

Монтаж (устройство) бетонного смотрового колодца

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Типовая технологическая карта (ТТК) составлена на монтаж (устройство) бетонного смотрового колодца.

ТТК предназначена для ознакомления рабочих и инженерно-технических работников с правилами производства работ, а также с целью использования при разработке проектов производства работ, проектов организации строительства, другой организационно-технологической документации.

2. ОБЩИЕ ПОЛОЖЕНИЯ

Для нормального функционирования и ремонта системы трубопроводов устраивают колодцы различного назначения - смотровые, поворотные, соединительные, перепадные. Как правило, многие из этих функций совмещаются в смотровых колодцах (рис.1), которые устанавливают: а) в местах присоединения водосточных веток к продольному водостоку (длина ветки не должна превышать 40 м) и продольного водостока к коллектору; б) в местах изменения направления, уклона и диаметра трубопроводов; в) на прямых участках в зависимости от диаметра труб d на расстоянии l:

Рис.1. Смотровой колодец со сборным лотком:

1 - люк колодца; 2 - опорное кольцо; 3 - горловина колодца; 4 - плита перекрытия; 5 - рабочая камера; 6 - продольный водосток; 7 - песчаное основание; 8 - заделка бетоном В 15; 9 - водосточная ветка; 10 - щелыга труб; 11 - лоток трубы и колодца

Смотровой колодец используют для визуального контроля над состоянием подземных коммуникаций. Устройство проектируется таким образом, чтобы в случае необходимости можно было при помощи специального оборудования осуществить прочистку забившегося трубопровода.

- Армирующего каркаса шахты (круглого или квадратного сечения), во внутреннюю часть которого вмонтирована лестница. Причем в теле каркаса имеются особые отверстия под патрубки трубопровода;

- Дна - нижнего перекрытия, гладкой формы или оснащенного профилями под каналы. В последнем случае патрубки или подводящие отверстия для трубопроводов располагаются прямо у основания колодца (со стороны нижнего торца шахты);

- Верхнего перекрытия с отверстием под люк;

- Люка - круглого или квадратного, с завесами или съемного, оборудованного замком или обычного. Причем на внешней стороне люка обязательно присутствует маркировка, указывающая на разновидности колодца.

Форма изделия может быть любой, но чаще всего они выполняются круглыми или четырехугольными. Размеры рабочей камеры также разнятся. Если предполагается, что внутри нее будет работать человек, ее высота должна составлять как минимум 1800 мм.

Наибольшее применение находят сборные железобетонные смотровые колодцы, имеющие рабочую камеру с днищем и плитой перекрытия и располагаемую над камерой горловину с люком. Размеры рабочей камеры должны обеспечивать надежное присоединение труб и удобство работы при эксплуатации сети. Высота рабочей камеры не менее 1,65 м. Диаметр камер круглых колодцев зависит от диаметра труб:

От правильной укладки днища колодцев зависит вертикальность всего ствола

Элементы сборных колодцев являются одним из наиболее востребованных у покупателей железобетонных изделий, выпускаемых предприятиями стройиндустрии. В обширном ассортименте конструкций, необходимых для устройства наружных сетей водопровода и канализации, днища колодцев являются теми элементами, с которых начинается монтаж трубопровода.

Монтаж днища колодцев – начальный этап прокладки наружной сети

Укладке трубопровода сети водоснабжения или канализации предшествует сборка колодцев, которая выполняется в первую очередь. Особенно это важно для самотечных сетей, поскольку именно колодцы выставляются на проектную отметку и задают уклон, необходимый для движения сточных вод. В отрытой траншее выполняется разбивка мест установки колодцев в плане, и выносятся проектные высотные отметки.

В местах установки колодца уплотняется грунт, поверх него отсыпается песчаная подушка, на которую монтируется плоское днище колодца или выполняется бетонное основание. Отметка днища определяется исходя из приведенной в проекте отметки низа трубы или верха лотка.

После установки элемента основания, производится нивелирование трассы с целью проверить наличие проектных уклонов. После этого на днища устанавливаются другие ЖБИ - колодезные кольца, в которые заводятся трубы системы.

Днища представляют собой круглые армированные бетонные плиты различного диаметра, с тремя монтажными петлями, при помощи которых производятся распалубка изделия, его погрузка, разгрузка и монтаж.

Готовое днище укладывается на выровненную и уплотненную песчаную подушку, при этом другая его сторона служит основанием для колодца. От правильной укладки днища колодцев зависит вертикальность всего ствола, поэтому выверке расположения этого элемента должно уделяться особое внимание.

После монтажа нижних колец и закрепления в нем труб, в канализационных колодцах выполняется лоток – низ колодца заполняется цементно-песчаным раствором таким образом, чтобы верх подливки был чуть выше отметки низа трубы, а от трубы к трубе делается желоб. Такое мероприятие выполняется для того, чтобы обеспечить постоянный ток жидкости без перепадов, т.к. в противном случае сточные воды быстро разрушат бетон.

В водопроводных колодцах лотки не выполняются, но здесь необходима тщательная заделка стыка между днищем и первым колодезным кольцом, поскольку через этот стык в колодец могут попадать грунтовые воды или осадки, проникающие сквозь грунт и загрязнять колодец.

Столичный завод ЖБИ-4 – надежный партнер и выгодный поставщик

Строители, ведущие прокладку наружных сетей водопровода и канализации, предпочитают работать с поставщиками, готовыми предложить весь набор изделий, необходимых для устройства коммуникаций.

В Москве и Московской области завод ЖБИ-4 является одним из предприятий предлагающих по среднерыночным ценам:

- высококачественные элементы колодцев диаметром от 0,7 до 2,5 м,

- бетонные трубы диаметром до 2,0 м, к ним с Dвн до 0,485 м.

Наша продукция отличается высокими механическими характеристиками, а также точным соответствием геометрических размеров изделия проектным величинам, что объясняется тщательным уходом и регулярным ремонтом металлоформ.

Немаловажным фактором востребованности конструкций, выпускаемых ЖБИ-4, является возможность для строительно-монтажных организаций получать заказанные изделия непосредственно на приобъектный склад строительной площадки, т.к. ЖБИ-4 имеет все необходимое для доставки и разгрузки собственной продукции.

Устройство круглых железобетонных колодцев

ГОСТ 8020—90*. Конструкции бетонные и железобетонные для колодцев канализационных, водопроводных и газопроводных сетей.

Отклонения фактических размеров колодцев от номинальных не должны превышать:

— по внутреннему диаметру колец от и по наружному диаметру плит

перекрытий и днищ, мм:

до 1500-±8; св. 1500-±10;

— по внутреннему диаметру опорных колец — ±5;

— по высоте колец:

стеновых — ±8; опорных — ±5;

— по толщине стеновых и опорных колец, плит перекрытий и днищ — ±5;

— по диаметру лазов и отверстий для трубопроводов — ±5.

Отклонение положения отверстий и вырезов от проектного не должно превышать 5 мм.

Непрямолинейность верхних и нижних поверхностей плит перекрытий и днищ не должна превышать 5 мм.

Закладные детали и монтажные петли должны быть очищены от наплывов бетона.

Скобы должны располагаться по высоте кольца через 300 мм и отступать от поверхности стенки на 120 мм и должны быть покрыты битумным лаком.

Указания по производству работ

СНиП 3.05.04-85 пп. 3.16, 3.17

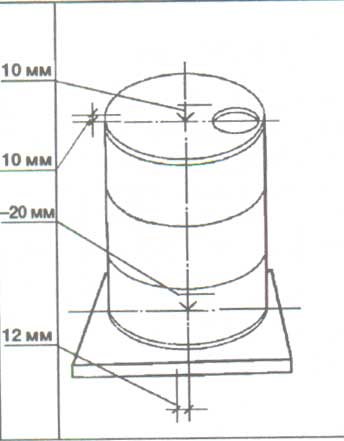

При наличии грунтовых вод на укрепленное щебнем основание укладывают бетонную подготовку толщиной до 100 мм из бетона класса 5—10. Поверх бетонной подготовки укладывают слой асфальта толщиной 20 мм, и на него монтируется плита днища или стакан колодца.

При отсутствии в проекте производства работ специальных указаний об очередности работ при устройстве коммуникаций их следует выполнять в следующей последовательности:

— укладка днища колодца;

— укладка труб, монтаж фасонных частей и запорной арматуры;

В мокрых грунтах, при уровне грунтовых вод выше дна колодца, необходимо выполнить гидроизоляцию дна и стен колодца на 0,5 м выше уровня грунтовых вод.

Люки для закрытия лазов колодцев устанавливаются горизонтально на плиту покрытия или горловину. Люки колодцев, размещаемых на застроенных территориях без дорожных покрытий, должны возвышаться над поверхностью земли на 5 см, вокруг люка предусматривается отмостка шириной 1 м с уклоном от крышки люка.

На проезжей части с усовершенствованным покрытием крышка люка должна располагаться не выше 20 мм над поверхностью проезжей части.

Люки колодцев, устанавливаемых на незастроенной территории, должны возвышаться над поверхностью земли на 200 мм.

Для спуска в колодец на внутренней поверхности стен колодцев устанавливаются в шахматном порядке скобы с расстоянием по вертикали и горизонтали (между осями рядов) 300 мм.

Верхняя скоба располагается на расстоянии 500—600 мм от крышки люка, а нижняя — на высоте 300—400 мм от дна колодца.

Пазухи колодцев во всех случаях должны засыпаться местным грунтом с равномерным уплотнением по периметру слоями 200—300 мм трамбовками.

Толщина бетонной подготовки под колодец

Днища колодцев обычно сооружают при помощи подводного бетонирования, для чего используют два метода: метод вертикально перемещающейся трубы (ВПТ) и метод восходящего раствора (ВР) (рис. VII-9).

Подводное бетонирование днища по методу вертикально перемещающейся трубы производят в такой технологической последовательности. После опускания колодца на проектную отметку выполняют выравнивание и очистку гидроэлеватором или эрлифтом дна от ила и наносов. Затем в основание дна укладывают гравийно-щебеночную или щебеночную подготовку толщиной 10—25 см и разравнивают ее. При отсутствии на дне колодца мелких илистых частиц щебеночную подготовку можно не укладывать. Верх колодца перекрывают балками и по ним укладывают сплошной настил из досок. В отверстия настила устанавливают металлические бетонолитные трубы диаметром 200—300 мм. К верхней части труб прикрепляют воронки для приема раствора. В нижней части воронок или к верхней части бетонолитной трубы крепят электровибратор, который используется в случае зависания раствора в трубе или в воронке. Количество бетонолитных труб определяют исходя из того, что одной трубой бетонируется 30—50 м 2 площади. Практически бетонная смесь под водой растекается на значительно большую площадь, однако качество бетона в средней зоне (около трубы) будет намного выше, чем на периферии. Поэтому расчетный радиус действия трубы обычно принимается не более 4,5—6 м.

Для подводного бетонирования по методу ВПТ применяют литой бетон класса В15—В20 с осадкой конуса 14—15 см, приготовленный на гравии или мелком щебне с пластифицирующими добавками. Для приготовления подводного бетона используют цемент марки не ниже 400.

Пластифицирующие добавки позволяют получать литые смеси с водоцементным отношением 0,55—0,65, объемной массой 2,35—2,45 т/м 3 и прочностью 20—30 МПа. При высоте подводного бетонирования более 1—1,2 м в верхнюю часть бетонолитной трубы вставляют отдельные звенья труб. Эти трубы с помощью болтов и резиновых прокладок герметично стыкуются, В устье приемного бункера, перед заполнением его бетоном, на прочной бечевке подвешивают специальную пробку, которая свободно скользит по трубе и перекрывает бетонолитную трубу внутри бункера. После заполнения бункера бетонной смесью бечевку обрубают и пробка вместе с бетоном опускается по бетонолитной трубе вниз, вытесняя воду.

В процессе подводного бетонирования необходимо строго следить, чтобы нижний конец бетонолитной трубы всегда находился в бетонной смеси не менее чем на 80—100 см. Бетонную смесь подают сразу во все бетонолитные трубы или в определенной последовательности, начиная, например, справа налево или наоборот. Это зависит от интенсивности подачи бетона. Необходимо последующую трубу включать в работу только после того, как бетонная смесь покроет нижний конец соседней трубы не менее чем на 30—40 см.

Для подводного бетонирования по методу восходящего раствора (ВР) пространство будущей бетонной подушки заполняется крупным камнем (фракций 10—30 см) с примесью крупного щебня размером более 5—8 см. При этом объем пустот должен быть порядка 40—50%.

Трубы для подачи бетонной смеси устанавливаются заранее. Число их определяется с учетом радиуса распространения бетонной смеси в каменной наброске 2,5—3 м и в щебеночном заполнителе 1,5—2 м. Минимальная интенсивность подачи бетонной смеси принимается 0,2 м 3 на 1 м 2 бетонируемой площади. При интенсивности подачи бетонной смеси 2 м 3 /ч следует увеличивать диаметр бетонолитных труб до 75 мм, а при 3—5 м 3 /ч — до 200 мм. Трубы также должны быть постоянно заглублены в раствор не менее чем на 80—100 см. Подавать бетонную смесь рекомендуется одновременно через все трубы.

Для бетонирования по методу ВР рекомендуется применять цементные растворы высокой подвижности с пластификаторами и водоцементным отношением 0,65—0,85, где расход цемента составляет 500—700 кг на 1 м 3 раствора. В зарубежной практике известны случаи подводного бетонирования по методу ВР под давлением до 0,6 МПа.

Подводное бетонирование днищ колодцев методом восходящего раствора в отечественной практике используется крайне редко, так как провести его гораздо сложнее, чем методом вертикально перемещающейся трубы.

Смородинов М.И. Справочник по общестроительным работам. Основания и фундаменты

Читайте также: