Технология изготовления гофрированных труб

Обновлено: 07.07.2024

Технология изготовления гофрированных труб «ЭЛЕКТРОКОР»

Общая схема производства гофрированных труб представлена на рисунке 4, схема гофратора для формования на рисунке 5 и схема калибрования гофрированных труб вакуумом на рисунке 6.

Рис 4. Схема технологической линии для производства гофрированных труб.

1 – экструдер, 2 – экструзионная головка, 3 – калибр, 4 – гофратор, 5 – тянущее устройство, 6 – барабан для намотки трубы.

Рис 5. Схема двухцепного гофратора.

1 – цепи, 2 –полуформа

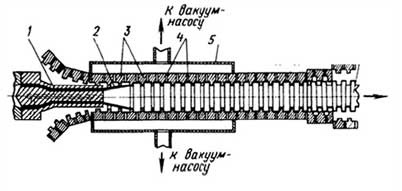

Рис 6. Схема внешнего калибрования гофрированных труб вакуумом.

1 - прямоточная головка, 2 – трубная заготовка, 3 – полуформы гофратора, 4 – вакуумные каналы, 5 – вакуумная камера.

Оборудование для производства гофротрубы состоит из одношнекового экструдера для полиэтилена или двухшнекового для поливинилхлорида, трубной головки, гофромашины, отрезного устройства и одопостового намотчика.

Схема производства гофрированной трубы, рассмотренная на схеме, отличается высокой производительностью. При производстве трубы, состоящей из внутреннего и наружного слоя, используется соэкструзия.

Технологический процесс получения труб, основанный на методе соэкструзии, отличается высокой производительностью. Производительность лимитируется скоростью процесса формирования гофры. При

Основными параметрами технологического процесса изготовления гофрированных труб являются:

1) Температурный режим нагрева по зонам цилиндра и головки экструдера;

2) Производительность экструдера (определяющаяся частотой вращения шнека экструдера);

3) Температура и давление расплава в головке экструдера;

4) Линейная скорость движения полуформ гофратора;

5) Разрежение, создаваемое при формовании;

6) Температура полуформ гофратора.

Виды возможных дефектов, возникающих при неправильном изменении технологических параметров.

Проблемы, связанные с гофратором:

недооформление гофры возможно из-за а) температуры трубной заготовки, б) недостаточным вакуумом на полуформах в) воздухом для раздува на формующем инструменте.

Проблемы, связанные с экструдером:

Температурный режим нагрева экструдера выбирается исходя из его производительности, ширины формующего зазора головки и теплофизических свойств полимерного материала, применяемого для производства трубы. При перегреве ПЭ возможна деструкция материала в стенке трубы (что сказывается на модуле материала и на эксплуатационных свойствах трубы), появление нагара на головке экструдера, который увеличивает количество отходов при производстве. Для уменьшения количества нагара необходимо применять процессинговые добавки, уменьшающие трение расплава материала с металлическими частями. При перегреве материала также возникают прожоги, связанные с провисанием перегретого материала.

При недогреве материала возникает разрыв внутреннего слоя, возникающий из-за того, что трубная заготовка не достигает нужной эластичности.

От частоты вращения шнека зависит качество гомогенизации материала трубы. При увеличении частоты возможна дополнительная деструкция материала, что ухудшает качество продукции. При уменьшении частоты вращения материал будет плохо перешиваться, что будет приводить к местным перегревам и деструкции.

Для уменьшения деструкции полимерного материала под влиянием возможных неполадок с экструзионным оборудованием необходимо повышение теплопроводности материала. Добавление минеральных наполнителей позволяет увеличить теплопроводность полимерного материала, улучшает равномерность прогрева материала в головке экструдера, но при этом увеличивает изнашиваемость экструзионного оборудования.

Возникает вопрос о применимости тех или иных наполнителей и в производстве труб.

Так же возникает вопрос о способе введения наполнителей.

Для лучшего диспергирования наполнителя в материале лучше использовать концентраты минерального наполнителя, имеющих в составе смазки и термостабилизаторы. Таким образом решается проблема образования межфазного слоя между наполнителем и полимером, который является одним из главных факторов, определяющих механико-прочностные свойства получаемого полимерного материала.

Рассмотрим более подробно составляющие полимерной композиции, используемой при производстве гофрированных труб.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Производство и применение гофрированных труб из нержавеющей стали

Благодаря этому гофротрубы получили большое распространение в различных сферах. Но что представляет собой гофротруба из нержавейки с технической точки зрения? Как их производят? Как осуществляется монтаж?

Характеристика гофрированных труб

Гофрированная нержавеющая труба имеет вид волнообразного пустотелого тела с частым расположением ребер жесткости. Гофра создается промышленным методом путем частого сгибания трубы. Ребра обладают большим запасом жесткости. Поэтому гофру можно гнуть и растягивать, что расширяет сферу эксплуатации.

В большинстве случаев гофротруба делается из нержавеющей стали с большим содержанием хрома и никеля. Эти компоненты-присадки минимизируют контакт металла с водой или воздухом. Поэтому гофротруба из нержавейки не покрывается ржавчиной в течение многих лет.

Изделия из обычной стали (без добавления антикоррозийных компонентов) встречаются достаточно редко. Связано это с техническими особенностями эксплуатации гофротруб: при изгибе ребра жесткости создают небольшие лакуны, углубления, ямки, в которых может накапливаться жидкость. При длительном контакте металла с водой может образовываться коррозия, что может привести к постепенному разрушению гофротруб.

По методу обработки различают отожженные или неотожженные гофротрубы:

- Неотожженные используются достаточно редко, поскольку они обладают пониженной прочностью и пластичностью.

- Тогда как отожженные детали не гнутся, выдерживают высокое давление, не деформируются при изгибе.

История

Гофрированная нержавеющая труба была изобретена в Японии почти 50 лет назад. Первое время изобретение не пользовалось успехом, однако через некоторое время его заприметили инженеры из Южной Кореи и Германии. Поначалу было неизвестно о том, могут ли новые детали выдерживать высокие нагрузки. Поэтому была проведена серия испытаний, целью которых было определить реальную прочность.

- Оказалось, что гофротруба из нержавеющей стали превосходит по прочности обычную листовую сталь, полипропилен, металлопластик.

- Установлено, что при изгибе или растягивании все основные физические свойства остаются практически без изменений (простой пример: прочность при сильном изгибе снижается лишь на 2-5%).

- Также было установлено, что изобретение хорошо переносит неблагоприятные условия окружающей среды (низкие температуры, дождь, засуха).

Сегодня производством гофротруб занимается большое количество частных компаний. Производители есть в Японии, Южной Корее, США, Австралии, Китае, Германии, Франции.

Российские инженеры отдают предпочтение товарам южнокорейской компании Kofulso (название фирмы даже стало нарицательным). Все детали делаются из стали с большим содержанием хрома, что минимизирует риск образования ржавчины.

Преимущества

Технология производства

Для производства гофротруб используется легированная сталь, в состав которой включены хром, никель для улучшения антикоррозийных свойств материала.

Применение

Соединение труб друг с другом

Фитинги позволяют соединять друг с другом как отдельные гофротрубы, так и гофрированные трубы с другими трубными изделиями (из металла, пластика, металлопластика). Делаются фитинги преимущественно из латуни, поскольку этот материал обладает высокой прочностью, небольшим весом. Также встречаются фитинги на основе стали, чугуна, железа, меди.

Заключение

Гофрированные трубы из нержавеющей стали благодаря своим ребрам можно гнуть и растягивать на небольшие расстояния без угрозы образования трещин, надломов, сквозных отверстий.

Технология производства гофрированной трубы

Наибольшее распространение при изготовлении гофротруб получил технологический процесс, характеризующийся формованием гофров в полуформах, поступательно движущихся вместе с трубой-заготовкой.

Рис. 2. Технологическая схема изготовления гофротруб с помощью поступательно движущихся полуформ (отдельно показана схема формования гофротрубы сжатым воздухом):1 — экструдер; 2 — головка; 3 — гофратор; 4 — перфоратор; 5 — намоточное устройство; 6 — дорн; 7 — мундштук; 8 — трубная заготовка; 9 — полуформа; 10 — гофрированная труба; II — пробка

Изготовление гофротруб осуществляется на технологической линии (рис. 2), включающей экструдер 1, трубную головку 2 с удлиненными необогреваемыми дорном 6 и мундштуком 7, гофратор 3 с двумя рядами движущихся по замкнутому контуру полуформ 9 и намоточное устройство 5. При изготовлении Дренажных ГТ необходим также перфоратор 4 для пробивания водовводящих отверстии.Изготовление гофротруб на описанной технологической линии происходит следующим образом. Тонкостенная трубная заготовка 8 выдавливается из головки 2 экструдера 1 и поступает внутрь непрерывно движущихся полуформ 9 гофратора 3, где раздувается сжатым воздухом, подаваемым внутрь трубной заготовки 8 через дорн 6 головки 2. Прижимаясь к охлаждаемым, например, воздухом полуформам 9 гофратора 3, трубная заготовка 8 принимает форму гофрированной трубы 10 и непрерывно отбирается гофратором 3. Воздух удерживается внутри формуемой трубы 10 с помощью пробки 11, укрепленной на дорне 6 головки 2. Далее в гофротрубе 10 при необходимости пробиваются отверстия с помощью перфоратора 4 или гофротруба 10, минуя перфоратор 4, наматывается в бухту намоточным устройством 5-Данный технологический процесс отличается высокой производительностью и позволяет изготавливать гофротрубы с наиболее рациональным кольцевым гофром практически из любого термопласта, перерабатывающегося экструзией. К преимуществам указанного способа следует отнести также то, что с его помощью можно изготавливать (при смене оснастки) гофротрубы с различной конфигурацией профиля, максимально приближая тем самым конструкцию гофротрубы к требованиям, определенным условиями эксплуатации.

Читайте также: