Строительство многоствольных скважин на суше и море

Обновлено: 07.07.2024

Некоторые вопросы строительства многоствольных скважин с горизонтальным окончанием

Увеличение объемов наклонно-направленного бурения для поиска и добычи нефти и газа на суше и на шельфе России, усложнение геолого-технических условий строительства и эксплуатации скважин, ухудшение условий разобщения и крепления пластов требуют постоянного поиска новых и совершенствования известных технических и технологических решений в области строительства и реконструкции скважин.

Perspective trend to increase extractability of fields’ reserves is drilling of multi-bore wells with horizontal end of already existing old stock of wells.

Перспективным направлением увеличения извлекаемости запасов месторождений является строительство многоствольных скважин с горизонтальным окончанием из старого, уже существующего фонда скважин. Такая технология позволяет в большей степени охватить разрабатываемые объекты при одновременном снижении затрат, поскольку позволяет использовать ранее пробуренные скважины, имеющуюся инфраструктуру разработки месторождения, снизить объемы буровых работ и количество отходов бурения.

По данным некоторых источников первым (по крайне мере в США), кто предпринял попытки бурить горизонтальные и горизонтально-разветвленные скважины, был Лео Ранни (Leo Ranney). Первая в России действительно успешно построенная многоствольная скважина была пробурена в Башкирии в 1953 г. «Отцом» технологии строительства многоствольных скважин считается Александр Григорян, под чьим руководством она и была пробурена. С 1953 по 1980 гг. в СССР было построено около 110 многоствольных скважин в Восточной Сибири, Западной Украине, на Кавказе. С переездом А. Григоряна в США развитие многоствольного бурения в России существенно замедлилось.

С начала 2000-х гг. на территории РФ начался новый виток развития строительства многоствольных скважин, когда наиболее активные добывающие компании пришли к общему мнению о необходимости дать новую жизнь старым скважинам.

Растущие требования заставили сервисные компании повысить квалификацию и расширить перечень решаемых проблем по контролю за добычей и состоянием продуктивных пластов. Активизировалось техническое творчество. Например, в области бурения стволов-ответвлений технические разработки (бурение гибкими трубами, малогабаритные телеметрические системы, специальное оборудование для заканчивания, бурение на депрессии, строительство боковых стволов с коротким и средним радиусами кривизны и т.д.) расширили выбор вариантов ускорения окупаемости инвестиций в месторождения.

Когда бурение боковых стволов признано оптимальным техническим решением, встает вопрос, какую бурильную колонну следует использовать – из обычных или гибких труб. На морских добычных платформах, где нет бурового станка, бурение на продуктивный пласт экономически эффективнее проводить с помощью гибких труб, причем на депрессии, что способствует лучшему сохранению коллекторских свойств продуктивных пластов и увеличению механической скорости бурения [1].

На суше большинство боковых стволов из старых скважин бурят с длинным (более 150 м) или средним (60 – 150 м) радиусами кривизны, используя обычные бурильные трубы. По отчетам нефтяных и сервисных компаний, наметилась тенденция увеличения количества боковых стволов с малым радиусом кривизны (12 – 30 м), особенно эффективных в устойчивых породах, не требующих спуска и крепления обсадных труб и дополнительного внутрискважинного оборудования для заканчивания. Технические средства бурения по короткому радиусу требуют меньшей протяженности искривленной части ствола скважины, как при работе с обычными, так и гибкими трубами. Это позволяет забуриваться ниже внутрискважинного оборудования или размещать как криволинейный, так и горизонтальный участки ответвления в продуктивном пласте, чтобы избежать проблем, связанных с вышележащими породами.

Растет популярность многоствольных скважин, когда из основного ствола скважины бурят несколько новых наклонных или горизонтальных боковых стволов. Эта технология позволяет уменьшить число скважин на месторождении и сделать экономически эффективной разработку мелких месторождений. Уменьшение числа скважин значительно снижает затраты на оборудование устьев, особенно при заканчивании морских скважин. С точки зрения геометрии, многоствольная скважина может просто иметь два противоположно направленных ответвления в одном продуктивном пласте – для улучшения условий вскрытия или ответвления имеют форму кисти, что позволяет вскрыть несколько пластов, расположенных на разных уровнях многопластового месторождения. Многоствольная конфигурация может применяться в одном пласте, чтобы увеличить площадь дренажа несколькими параллельными или расходящимися веерообразно боковыми стволами.

Приведем некоторые из успешных примеров.

Одной из проблем вовлечения в разработку запасов нефти на севере Пермского края является наличие в верхней части разреза промышленных запасов калийных солей. В последнее время ввиду уникальности калийного месторождения все чаще строительство новых скважин через эти залежи носит ограниченный характер, поэтому в 2010 г. на Шагиртско-Гожанском месторождении была построена многоствольная скважина с целью определения возможности внедрения технологии, в том числе на территории верхнекамского калийного месторождения [2].

Реконструкция скважины заключалась в бурении из ранее пробуренного ствола с эксплуатационной колонной 168 мм двух боковых наклонно-направленных стволов, с ликвидацией нижней перфорированной части старого ствола. На сегодня добыча ведется с использованием технологии одновременно-раздельной эксплуатации (рис. 1).

Результаты строительства данной скважины позволили более подробно изучить проблемы месторождения и разработанных технологий с применением импортного оборудования при строительстве многоствольных скважин. Данный опыт лег в основу технологии строительства многоствольных скважин на нефтяном месторождении им. Архангельского, находящегося на территории верхнекамского калийного месторождения. На данном месторождении изначально эксплуатировалось 5 скважин с дебитом более 40 тонн нефти в сутки, но бурение новых скважин недопустимо. Поэтому основным требованием к технологии реконструкции скважин, даже на стадии испытания, было обеспечение максимальной надежности и минимальных загрязнений разреза и территории.

С учетом геолого-технических условий и на основании возможных вариантов строительства по уровням сложности имелись геологические риски и технико-технологические ограничения.

- поглощения от частичного до полного или проявления пластового флюида (воды, нефти, газа), дифференциальные прихваты, обусловленные наличием нескольких нефтеводонасыщенных коллекторов с высокой проницаемостью и различными градиентами пластовых давлений (известняки – тип коллектора порово-трещинный, песчаники – тип коллектора поровый);

- осыпи и обвалы стенок при проводке скважины с зенитным углом 60 – 90 градусов через неустойчивые терригенные отложения.

- ограниченность размерного ряда по диаметру обсадных колонн 146 или 168 мм;

- высокий риск образования заколонных перетоков по причине отсутствия гидравлической изоляции стыка хвостовика и эксплуатационной колонны.

- заканчивание дополнительных стволов следует вести по 4-му уровню сложности (классификация по уровням сложности TAML – Technology Advancement for Multilateral), так как дополнительные стволы в большинстве случаев будут вскрывать несколько проницаемых пластов как нефте-, так и водонасыщенных, с различными градиентами давлений;

- при эксплуатации скважины необходимо обеспечить гарантированное попадание в каждый ствол (системы с направляющими элементами);

- в настоящее время отсутствует отечественное оборудование, позволяющее строить многоствольные скважины 4-го уровня сложности, применяемое в промышленных масштабах.

Так, в 2012 г. на месторождении им. Архангельского закончена многоствольная скважина без ликвидации основного ствола с одновременной эксплуатацией трех стволов. Скважина достигла плановых дебитов.

Результаты испытания технологии показали положительные и отрицательные моменты.

- технология показала 100%-ную результативность в достижении поставленной задачи, технологичность в сложных геолого-технических условиях;

- технология позволяет заканчивать скважины наклонно-направленными и горизонтальными боковыми стволами со спуском в продуктивную часть цементируемого хвостовика, нецементируемого хвостовика-фильтра, или оставлять продуктивный пласт открытым;

- технологическая оснастка хвостовика и технология цементирования позволяют дополнительно герметизировать затрубное пространство заколонными пакерами;

- возможна одновременная эксплуатация нескольких продуктивных объектов с различными характеристиками.

Применение инвертных эмульсионных растворов позволяет проходить неустойчивые терригенные отложения под углом до 90 градусов и продолжительное время удерживать стабильное состояние ствола скважины.

К недостаткам данной технологии относятся относительно высокая стоимость, прежде всего, за счет использования импортного оборудования; при экстренной необходимости поставки нового оборудования по различным причинам – при браке, порче и т.д. возможна остановка буровых работ на скважине до 9 месяцев. Поэтому сегодня технология многоствольного бурения находит свое применение в исключительных случаях, когда иного способа привлечения к разработке извлекаемых запасов нет.

Технология не позволяет повторно устанавливать клин-отклонитель на прежнее место при необходимости проведения дополнительных работ по проработке осложнившегося ствола или других необходимых работ.

Из-за жесткости системы подвески невозможно максимально близко к «окну» расположить заколонный пакер, что существенно повышает риски поступления воды в скважину через стык хвостовика с эксплуатационной колонной.

Форма вырезанного «окна» в эксплуатационной колонне существенно влияет на правильность расположения подвески хвостовика в ней, что крайне негативно сказывается на прохождении компоновок в нижнюю часть эксплуатационной колонны.

Другой успешный пример – строительство «Роснефтью» многозабойной скважины (МЗС) на Среднемакарихинском месторождении, из основного ствола, с бурением и заканчиванием 2-х дополнительных боковых стволов по второму уровню сложности, с возможностью одновременной добычи нефти из трех эксплуатационных участков через один материнский ствол скважины (рис. 2).

Дотянуться до глубин

Хотя сама идея бурения кажется простой и понятной, в реальности этот процесс сопряжен с большим количеством трудностей. Современная скважина — сложнейший объект, строительство которого требует применения высоких технологий

От быка до турбобура

Бурить скважины люди начали давно. Известно, что в эпоху династии Хань (202 до н. э. — 220 н. э.) китайцы уже умели строить скважины, достигавшие 600 м в глубину. Судя по сохранившимся изображениям, при этом использовался ударно-вращательный метод бурения: быки поворачивали долото, а группа людей синхронными прыжками загоняла его глубже в землю. Первая информация о бурении скважин в России относится к IX веку и связана с добычей растворов поваренной соли в районе Старой Руссы.

Официально принято считать, что первую скважину глубиной около 500 м, предназначенную для коммерческой добычи нефти, построил в 1859 году в штате Пенсильвания Эдвин Дрейк. Однако известно, что как минимум за 10 лет до этого нефтяные скважины успешно строили в Баку, и это не единственный пример, позволяющий оспаривать пальму первенства США.

В середине XIX века при бурении скважин для добычи соляных растворов, а потом и нефти применялось в основном ударное бурение. При этом разрушение (дробление) породы происходит под действием ударов падающего снаряда либо ударов по самому неподвижному снаряду. С увеличением глубины бурения эта технология становится все менее эффективной — сложнее промывать скважину, жидкость создает дополнительное сопротивление падающему долоту, а при бурении без промывки много времени уходит на очистку и крепление скважины. Поэтому на смену ударному пришло вращательное бурение.

Внедрение технологии механического роторного бурения в начале ХХ века стало одним из ключевых событий развития нефтяной промышленности. Впервые новую технологию применили на нефтяных промыслах Техаса в 1901 году. При роторном бурении долото, дробящее породу, присоединялось к колонне бурильных труб, вся эта конструкция опускалась в скважину и вращалась специальным станком с поверхности.

К окончанию первой трети XX века роторное бурение полностью завоевало нефтяную отрасль. Изменения в конструкции оборудования и технологии привели к более чем десятикратному увеличению скорости проходки и снижению себестоимости буровых работ, при этом глубину скважин удалось увеличить до Впрочем, и этот способ не был лишен недостатков. Среди них — громоздкость бурового инструмента: при глубине скважины в 4 км колонна бурильных труб весила более 200 тонн, и основная часть энергии тратилась именно на вращение колонны, а не на углубление самой скважины. Решить проблему позволило размещение двигателя, вращающего долото, в глубине скважины.

Устройство нефтяной скважины

Каждая колонна обсадных труб, спускаемая в скважину, имеет свое назначение и название. Первая, самая короткая, — направление. Она предназначена для предохранения устья скважины от размыва и для направления промывочной жидкости в желобную систему в процессе бурения скважины. Следующая колонна — кондуктор — изолирует водоносные пласты, перекрывает верхние неустойчивые породы. На нее монтируется противовыбросовое оборудование. Низ кондуктора, как и низ всех спускаемых после него колонн, заканчивается короткой утолщенной трубой, называемой башмаком.

Технические колонны опускают в скважину в особо сложных случаях — они служат для перекрытия пластов при определенных геологических условиях бурения (зоны высокого поглощения, пласты, склонные к набуханию от воды, осыпанию и т.п.). Эксплуатационная колонна спускается в скважину для извлечения нефти, газа или нагнетания в продуктивный горизонт воды или газа с целью поддержания пластового давления. Она предназначена для крепления стенок скважины, разобщения продуктивных горизонтов и изоляции их от других пластов. Эта колонна спускается до продуктивного пласта.

Фильтр — участок скважины, непосредственно соприкасающийся с продуктивным нефтяным или газовым горизонтом. Через фильтр в скважину поступает жидкость. Фильтром может служить не обсаженный колонной участок ствола скважины, специальное устройство с отверстиями, заполненное гравием и песком, часть эксплуатационной колонны или хвостовика с отверстиями или щелями. На устье скважины монтируется фонтанная арматура — устройство, которое запирает скважину. Его функция — регулировать и контролировать работу скважины, предохранять от аварийных фонтанных выбросов флюида.

Прогресс двигателей

Первым такой агрегат — турбобур — создал в 1922 году советский ученый Матвей Капелюшников. Современный турбобур — это многоступенчатый гидравлический двигатель. В каждой ступени турбины (а их количество может достигать 350) имеются два диска с профильтрованными лопатками. Один из них (статор) неподвижно закреплен в корпусе турбобура, а другой (ротор) вращается. Буровой раствор, нагнетаемый в скважину для промывки забоя, вращает роторы, усилие с которых передается на долото. Позднее появились и другие виды погружных двигателей, например, электрический и винтовой. В настоящее время на бурение с применением забойных двигателей приходится более 90% работ. При этом само бурение происходит с чередованием направленного (без вращения всей колонные) и роторного режима (с вращением колонны). Именно этот способ бурения позволил строить не только вертикальные скважины.

Существенный недостаток традиционного роторного бурения — невозможность передавать на долото усилие, которое бы искривляло траекторию проходки в нужном направлении. Появление забойного двигателя решило эту проблему. Чтобы искривить ствол скважины, применяются специальные отклонители долота, при этом само долото вращается погружным двигателем. Когда угол наклона скважины изменен, прямой участок можно пройти роторным способом.

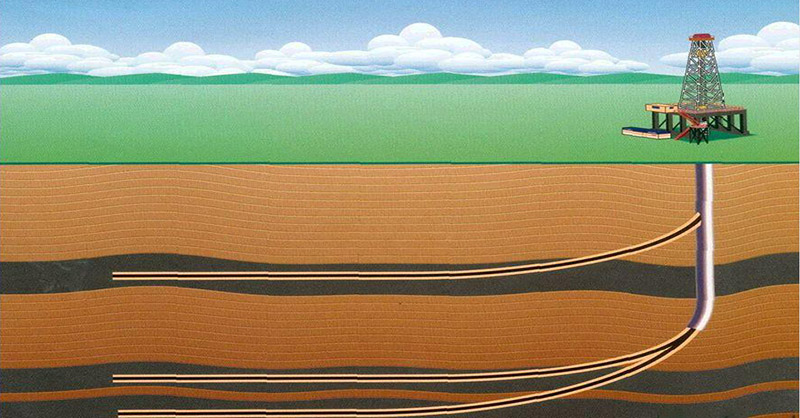

Возможность бурить скважины с разным углом наклона, в том числе и горизонтальные, стала толчком к появлению идеи строительства многоствольных скважин. То есть скважин, у которых от основного ствола отходят дополнительные под разными углами. Мало того, ответвления могут отходить и от боковых стволов. Часто боковые стволы зарезаются на уже существующих скважинах, чтобы увеличить охват разрабатываемых продуктивных пластов. В целом же строительство многоствольной скважины на залежи позволяет добраться до разобщенных зон коллектора, содержащих нефть, обеспечить более эффективное управление разработкой месторождения и избежать преждевременного обводнения, сэкономить на капзатратах на бурение. В «Газпром нефти» технологию многоствольного бурения начали осваивать в 2011 году. В 2012 году было пробурено пять таких скважин, а уже два года спустя этот показатель увеличился в шесть раз.

Роторные управляемые системы

Бурение скважин со сложной траекторией ствола требует особого подхода. Сегодня эти задачи решаются благодаря применению новых технологий, таких как роторные управляемые системы (РУС). Как и при любом роторном бурении, в случае использования РУС вращается вся бурильная колонна. Возвращение к идее роторного бурения было обусловлено тем фактом, что при проходке скважины с помощью погружного двигателя бурильная колонна не всегда вращается, буровой раствор застаивается в скважине, очистка скважины ухудшается, и в результате учащается количество прихватов оборудования. При бурении сложных горизонтальных скважин такое положение вещей может стать критическим.

Роторные управляемые системы решают проблемы традиционного роторного турбинного бурения. Чтобы уменьшить затраты энергии на трение колонны бурильных труб, применяют специальные растворы с высокими смазочными характеристиками. Изменен и принцип искривления скважины. При обычном роторном бурении отклонение бурильного инструмента от вертикали возможно только после прекращения вращения колонны и запуска погружного двигателя. При использовании РУС отклоняющее усилие на долото создается прямо в процессе вращения колонны, а управление отклоняющим блоком происходит с поверхности. В итоге технология позволяет свести к минимуму риск возникновения прихвата инструмента в скважине, повысить скорость проходки и качество ствола, улучшить очистку ствола от шлама, уменьшить его извилистость, снизить скручивающие и осевые нагрузки.

Сегодня РУС успешно применяются в «Газпром нефти». Первые испытания импортных систем прошли в «Газпромнефть-Ноябрьскнефтегазе» еще в 2012 году. Тогда технология успешно зарекомендовала себя, хотя в качестве существенного недостатка специалисты отмечали отсутствие отечественных аналогов и, соответственно, дороговизну западного оборудования. В этом году в Ноябрьске при содействии специалистов «Газпромнефть НТЦ» впервые испытали роторную управляемую систему российского производства.

Буровая механика

Буровая вышка — один из главных символов нефтяной промышленности. Однако сама по себе вышка — лишь несложная конструкция, позволяющая удерживать бурильную колонну, а также поднимать и опускать в скважину бурильные и обсадные трубы. Для этого на вышке монтируются разнообразные приспособления: буровая лебедка, автомат спуска-подъема труб, талевая система, ротор и др.

Бурильная колонна — это собранный из бурильных труб ступенчатый полый вал, на конце которого находится породоразрушающий инструмент — долото. Первая труба колонны соединена с вертлюгом, подвешенным в верхней части буровой вышки, на нее передается вращение от электрического привода буровой установки. Бурильная колонна своим весом создает нагрузку на долото, которое вгрызается в породу. При роторном бурении колонна (а вместе с ней и долото) вращается с частотой об./мин. При бурении с погружным двигателем энергия потока бурового раствора заставляет вращаться долото, и в зависимости от конструкции забойного двигателя скорость вращения может варьироваться от 40 до 1200 об./мин. У турбобуров скорость вращения — об./мин. Во всех случаях поток жидкости выносит на поверхность обломки породы (шлам).

Бурильные трубы, как правило, имеют длину 12,5 м и диаметр Между собой они соединяются бурильными замками. Две-три свинченные вместе трубы образуют свечу. По мере углубления скважины свечи навинчивают друг за другом. Для борьбы с неконтролируемым искривлением скважины применяют утяжеленные бурильные трубы.

Кроме того, комплекс бурового оборудования включает силовой блок из нескольких двигателей, которые приводят в действие ротор и подъемную лебедку, насосный блок для промывки ствола скважины, а также циркуляционную систему, состоящую из нескольких емкостей для хранения бурового раствора, блока приготовления и регулирования его свойств, перемешивателей, блока очистки.

Сила раствора

На каждые 1000 м ствола скважины приходится тонн измельченной породы, которые необходимо извлекать на поверхность. Когда-то ее просто вычерпывали при помощи специальных приспособлений, что занимало довольно много времени.

Идею очищать ствол скважины от осколков разрушенной породы потоком жидкости предложил французский инженер Фловиль в 1833 году. С тех пор технология остается в своей основе неизменной: в процессе бурения насос постоянно закачивает в скважину специальный, чаще всего глинистый раствор. Он не только вымывает породу — с помощью раствора охлаждается инструмент, укрепляются стенки скважины, вращается вал гидравлического двигателя, а также создается давление на пласт, не давая пластовой жидкости вырваться раньше времени наружу.

Состав бурового раствора подбирается индивидуально для каждого месторождения и скважины исходя из условий бурения. Помимо глинистых растворов используются биополимерные, эмульсионные, аэрированные, в некоторых случаях даже нефть и природный газ. На скважину глубиной 1000 м надо заготовить не менее 100 м³ раствора.

Между пластом и поверхностью

Скважина — это узкий цилиндрический канал, соединяющий пласт-коллектор с поверхностью земли. Верхняя часть скважины называется устьем, дно — забоем, а выработка между ними — стволом. Для разобщения пластов, предотвращения обвалов стенок, поглощений бурового раствора и проникновения в скважину флюидов в нее опускают обсадные трубы. Как правило, процесс этот происходит поэтапно: сначала скважину бурят до определенной глубины, затем устанавливают обсадные трубы, после чего продолжают бурение долотом меньшего диаметра. Пространство между обсадной колонной и стенками скважины заполняется цементным раствором (тампонаж), образующим цементный стакан, который предотвращает заколонные перетоки.

Скважины бывают вертикальными или наклонными, а также могут иметь различные искривления, возникающие из-за естественных причин или созданные намеренно — чтобы обойти какое-то препятствие (соляной купол, зону обвала или катастрофического поглощения бурового раствора, водоем, населенный пункт, особо охраняемую территорию, бурение на которой запрещено) или захватить более значительный участок продуктивного пласта. В последнем случае часто бурятся горизонтальные скважины. Это наклонные скважины, которые постепенно искривляются и уже в самом продуктивном пласте переходят в горизонтальную плоскость. Наличие горизонтального участка позволяет повысить коэффициент извлечения нефти. Для заданного искривления ствола скважины применяются специальные инструменты: отклонители, укороченные турбобуры, специальные переводники, забойные телеметрические системы.

Скважины, как правило, располагают кустами. В этом случае устья нескольких наклонно-направленных скважин группируются на близком расстоянии друг от друга на общей ограниченной площадке. Сами же скважины вскрывают нефтяной пласт в разных точках, местоположение которых просчитывается заранее. В настоящее время большинство эксплуатационных скважин бурится кустовым способом. Это дает возможность сократить время на монтаж вышки, снизить затраты на строительство трубопроводов, линий электропередач и другой инфраструктуры.

Типы скважин

В зависимости от условий месторождения скважины бывают:

Особые обстоятельства

Легкодоступных запасов углеводородов в мире становится все меньше, поэтому нефтяники вынуждены разрабатывать месторождения на новых территориях, в совершенно новых внешних условиях. Например, в море. Хотя общий принцип бурения на морских месторождениях остается тем же, что и на суше, отличия все же есть.

Вариантов шельфовой добычи несколько. На небольших глубинах бурение часто ведется с насыпных островов, как это происходило, например, на Каспии, где разработка морских месторождений началась еще в 1940-х годах. Затем для этих целей стали строить стационарные платформы — первая в мире морская нефтяная платформа, Нефтяные Камни, была построена также в Каспийском море на металлических эстакадах в 1949 году в 40 км от Апшеронского полуострова. К платформам такого типа можно отнести и первую в российской Арктике нефтедобывающую платформу «Приразломная», закрепленную на дне Печерского моря.

На больших глубинах работают плавучие буровые установки, которые классифицируют по способу установки над скважиной, выделяя две основные группы: опирающиеся при бурении на морское дно и работающие в плавучем состоянии. К первой группе относят плавучие буровые установки самоподъемного и погружного типов, а ко второй — полупогружные буровые установки и буровые суда.

При бурении скважин на море приходится предпринимать особые меры безопасности и использовать оборудование, в котором наземные бурильщики просто не нуждаются. К примеру, так называемый райзер — колонну стальных труб с толщиной стенок около 20 мм, тянущуюся от судна или буровой платформы до дна. Это необходимо, чтобы предохранить буровой инструмент от воздействия окружающей среды и защитить океан от загрязнения нефтепродуктами.

С особыми сложностями может быть связано и бурение в зоне вечной мерзлоты. В верхней части геологического разреза многих северных районов (Сибирь, Аляска, Канада и др.) залегает толща многолетнемерзлых пород, мощность которой иногда превышает 500 м. В ее состав могут входить пески, галечники и другие породы, единственный цементирующий материал для которых — лед. За счет более высокой температуры бурового раствора, твердеющего цемента или добываемой нефти лед оттаивает, вызывая оседание толщи пород и заклинивания бурового инструмента. Чтобы избежать аварий, в таких случаях приходится постоянно поддерживать отрицательную температуру стенок скважины.

Геонавигация в бурении

В 2012 году в «Газпром нефти» было принято решение о создании Центра геологического сопровождения строительства скважин. Главная задача для специалистов центра — проектирование горизонтального участка скважины в максимально продуктивном участке пласта, отслеживание процесса ее бурения — и в случае необходимости корректировка ее траектории. Основной рабочий инструмент — лучшие современные программы для обработки данных и оборудование для геонавигации.

Процесс геонавигации заключается в оперативном получении информации о геологической модели месторождения по мере бурения и корректировке траектории скважины в соответствии с ней. Современные телекоммуникационные технологии позволяют передавать данные на Большую землю в реальном времени. Свежая информация отображается на имеющейся геологической модели месторождения. Фактические данные сравниваются с проектными, анализируются, и, если нужно, траектория скважины корректируется таким образом, чтобы попасть в намеченную зону нефтенасыщенного коллектора. Затем, с поступлением новой информации, цикл повторяется, обеспечивая непрерывный контроль бурения.

Для эффективной геонавигации используются передовые технологии исследования скважин во время бурения LWD (logging while drilling — каротаж в процессе бурения). В отличие от стандартных методов ГИС (геофизические исследования скважин) онлайн-каротаж LWD позволяет значительно экономить время на исследованиях, а в конечном итоге — на освоении всего пласта. Применяемый в процессе бурения азимутальный нейтронно-плотностной и азимутальный боковой каротаж высокого разрешения дает возможность более корректно оценивать состав и свойства пласта.

Разрушитель пород

Буровые долота можно разделить по типу конструкции на шарошечные и лопастные. Название «долото» историческое, оно сохранилось с тех пор, когда скважины строили ударным способом. Сегодня все долота вращаются при бурении.

Еще 15 лет назад шарошечные долота считались универсальными, их применяли для бурения нефтяных и газовых скважин, для разбуривания пород любой твердости. Однако даже для самых высокопрочных шарошечных долот длина проходки не превышает после чего их нужно заменять. Поэтому сегодня практически повсеместно используются лопастные PDC-долота (polycrystalline diamond bits) с разрушающими породу поликристаллическими алмазными зернами. Эти долота обладают очень высокой износостойкостью и могут пройти без замены до нескольких километров породы.

Степень сложности

Освоением технологий строительства многоствольных скважин специалисты «Газпром нефти» занимаются уже более пяти лет. Их строительство связано с дополнительными финансовыми затратами и повышенным риском, но количество таких скважин в компании год от года растет. Причина проста: зачастую многостволки оказываются чуть ли не единственным эффективным способом добычи трудноизвлекаемой нефти

Первые многоствольные скважины были пробурены еще в годах прошлого века (см. врез). Однако в то время технологии были недостаточно развиты, чтобы делать это эффективно. Был ограничен и спрос: большинство месторождений успешно разрабатывались традиционными вертикальными или наклонно направленными скважинами.

Ситуация изменилась в Тогда стимулом для развития этого направления в мировой нефтедобыче стали потребности шельфовых проектов. Стоимость бурения на шельфе очень высока, поэтому строительство одной скважины с несколькими стволами-ответвлениями оказалось логичным решением, позволявшим экономить. Многоствольных скважин строилось все больше, сервисные компании совершенствовали свои умения и разрабатывали новые решения, повышая надежность результатов. С усложнением горно-геологических условий потребность в таких технологиях стала расти и на суше. А сегодня для некоторых проектов многоствольные скважины стали уже единственно возможным вариантом для их успешной реализации.

Тем не менее строительство многоствольных скважин и сейчас остается более рискованным и затратным делом, чем традиционное бурение. Конечно, никто не станет строить сложные и дорогие скважины без достаточных на то причин. Для «Газпром нефти» такие причины появились при реализации крупнейших арктических проектов «Новый порт» и «Мессояха». «Некоторый опыт был и раньше. В годах на активах „Газпромнефть-Муравленко“ и „Газпромнефть-Ноябрьскнефтегаз“ уже строились самые простые двуствольные скважины, — рассказывает начальник отдела по заканчиванию скважин Научно-технического центра „Газпром нефти“ Филипп Бреднев. — Однако по-настоящему сложные технологические решения для строительства многоствольных скважин начали испытывать лишь три года назад».

Деликатная технология

Сложные скважины позволяют добиваться лучших результатов в залежах с трудной геологией — на таких видах ресурсов, как ачимовские отложения, нефтяные оторочки, шельфовые проекты, баженовская свита. Они особенно актуальны там, где нельзя провести гидроразрыв пласта (ГРП) из-за высоких рисков прорыва в скважину газа или воды, соседствующих с нефтью. Если трещина ГРП оказывается слишком большой и проникает в газовую шапку или нижележащий водоносный слой, дальнейшая добыча нефти из этой скважины часто становится невозможной.

Там, где над нефтью есть мощные газовые шапки (как, например, на Новопортовском месторождении), прорывы газа возможны и без ГРП. Чтобы этого не происходило, приходится ограничивать добычу, снижая депрессию Депрессия на пласт — разность между пластовым и забойным давлением в работающей скважине. Чем выше депрессия, тем интенсивнее приток жидкости в скважину. , а это негативно сказывается на экономике проекта. Многоствольные скважины, которые за счет большей протяженности стволов увеличивают коэффициент охвата продуктивного пласта, позволяют решить эту проблему. При одинаковой депрессии они дают более высокие стартовые дебиты, чем одностволки. А чем больше дебит, тем быстрее окупается скважина и проект в целом. Строительство таких скважин на месторождениях в Заполярье позволяет более эффективно использовать пятилетние налоговые каникулы, действующие там, чтобы окупить дорогостоящую инфраструктуру.

В других случаях, например на Восточно-Мессояхском месторождении, многоствольные скважины позволяют более эффективно охватить сложные, расчлененные залежи, состоящие из многочисленных, не связанных друг с другом объектов — ловушек с нефтью. Бурить отдельную скважину к каждой такой ловушке было бы слишком дорого, а зачастую это и технически невозможно, так как их точное расположение не установить.

Технология строительства многоствольных скважин

Под термином «многоствольная скважина» понимается скважина, в состав которой входит несколько стволов, отходящих от основного. Преимуществом такого бурения является повышенный коэффициент охвата. Без многоствольных скважин объемы добычи нефти в мире были бы значительно ниже, так как часто нет технической возможности провести бурение новых скважин с поверхности, или если расходы на проект окажутся излишне высокими. Особенно актуальна технология строительства многоствольных скважин для нефтедобывающих платформ (не хватает слотов для бурения).

Что такое многоствольные скважины?

- стандартные эксплуатационные;

- уплотняющие;

- боковые стволы, отходящие от центрального ствола.

Если многоствольная скважина пробурена в удачном месте, по эффективности она способна превзойти сразу несколько традиционных аналогов. Вместе с этим сокращаются затраты на строительство, повышается эффективность работы, нефть из пласта поступает быстрее и в больших объемах. Грамотная реализация технологии многоствольного бурения позволяет более качественно проводить разработку месторождений и заметно повысить показатель КИН (коэффициент извлечения нефти). Соответственно, экономическая эффективность скважин не подвергается сомнению.

Способов реализации технологии очень много. Особенно часто она используется в случаях, когда необходимо провести разведку крутопадающих залежей. В таких условиях каждый ствол искривляется по естественному направлению. Схемы сильно различаются между собой – основной ствол по отношению к боковым может находиться выше, ниже или посередине. Получается сложная структура скважины, в каждом конкретном случае многоствольное бурение скважин ведется по индивидуальному проекту, с учетом особенностей месторождения.

Многоствольное бурение на новых и действующих месторождениях

В большинстве случаев многоствольное бурение используют при разведке нового месторождения. Если применение технологии признается целесообразным, она используется уже в промышленных целях. Ранее возможности были ограничены несовершенством оборудования, но сейчас технология рассматривается как надежная и проверенная – ее используют повсеместно.

Быстрое развитие многоствольного бурения объясняется также истощением действующих крупных месторождений, где большие объемы нефти располагались в достаточно крупных полостях горных пород. Значительная часть действующих сейчас месторождений – это множество изолированных полостей, получить к ним доступ с помощью обычных одноствольных скважин очень сложно и экономически нецелесообразно. В то же время многоствольные скважины позволяют вывести в один ствол нефть из нескольких полостей одновременно.

Строительство скважин по многоствольной технологии дает следующие преимущества:

- Снижается общая стоимость работ, так как вначале проводится бурение до рабочей глубины, после чего добавляются горизонтальные ответвления.

- Увеличивается объем нефти, извлекаемой в расчете на одну платформу - соответственно, повышается и экономичность.

- Наличие нескольких стволов позволяет разрабатывать коллектор на большей площади.

- Можно с большей точностью оценить текущие объемы запасов. Применение многоствольных скважин делает выгодной разработку даже маргинальных месторождений.

- Меньше скважин с поверхности, за счет чего отрицательное влияние на окружающую среду снижается.

- Буровые раствор и шлам утилизируются в меньших объемах.

Перспективное решение – строительство многоствольных скважин на основе уже имеющихся в действующем фонде (для повышения экономической эффективности). Увеличивается охват разрабатываемых объектов, тогда как расходы снижаются – уже есть основа в виде пробуренных скважин и сопутствующей инфраструктуры.

Для бурения на морских платформах альтернативы многоствольной технологии практически нет – исходное количество скважин ограничено, и повышения эффективности можно добиться только за счет дополнительных стволов-ответвлений.

Технология строительства многоствольных скважин

Несмотря на хорошо отработанные методы проектирования и строительства, многоствольное бурение скважин – это масштабный и ресурсоемкий проект. По этой причине на начальном этапе проводится тщательная оценка коллектора. Основные характеристики коллекторов, указывающие на целесообразность многоствольного бурения:

- Изолирование скопления углеводородов в коллекторе.

- Линзовидная форма коллектора, не допускающая использования одной горизонтальной или вертикальной скважины.

- Обилие природных трещин в коллекторе, или достаточная проницаемость только по одному направлению.

- Разработка с заводнением. В данном случае основную законченную скважину эксплуатируют в качестве нагнетательной, тогда как продуктивными будут боковые ответвления. Возможен и обратный вариант, когда именно боковые стволы используются для нагнетания давления.

- Количество скважин, предусмотренных на добывающей платформе, не позволяет проводить разработку с ожидаемой эффективностью.

Для многоуровневых месторождений с несколькими нефтеносными пластами технология строительства многоствольных скважин является оптимальной. Допускается устройство нескольких ответвлений в один пласт, что улучшает его вскрытие, не менее распространена и кистевая форма, позволяющая вскрывать пласты на нескольких уровнях. В рамках одного пласта многоствольное бурение используется преимущественно для увеличения дренажной площади (параллельные или веерные ответвления).

Преимущества технологии строительства многоствольных скважин:

- Возможность использования независимо от сложности геолого-технических условий.

- Скважина может заканчиваться боковыми стволами, с погружением цементируемого хвостовика (или хвостовика-фильтра, без цементирования) в продуктивную зону. При необходимости можно оставить пласт в открытом состоянии.

- Одновременная работа с несколькими продуктивными зонами, даже если их параметры различаются.

- Удержание ствола в стабильном состоянии на продолжительный срок.

Из недостатков можно выделить достаточно высокую стоимость бурения, что связано с необходимостью использования дорогостоящего оборудования. В российских условиях это означает, что при выходе оборудования из строя бурение может остановиться на несколько месяцев. Данные факторы – главная причина, по которой в России нефтедобыча по многоствольной технологии все еще недостаточно развита.

Экономическая эффективность многоствольных скважин

В ряде случаев многоствольное бурение скважин делает более быстрой и менее затратной разведку нового месторождения. Экономическая эффективность многоствольных скважин проявляется во всем:

- Сокращается время, необходимое на разведку месторождения.

- Объемы работ снижаются на 20-30 процентов (монтаж и демонтаж оборудования, подведение электричества, воды).

- Изменяется методика ведения разведки, требуется меньшее число исходных скважин.

- Требуется меньше оборудования и инфраструктурных сооружений, сокращаются расходы на обслуживание нефтедобывающего комплекса на месторождении.

Экономическая эффективность строительства многоствольных скважин обеспечивается за счет того, что расходы на бурение и заканчивание становятся меньше, тогда как объемы добычи возрастают. Повышается эффективность дренажа коллектора. Можно получить большее количество сырья при меньшем количестве скважин. Общие затраты на разведку и разработку ниже, достигается экономия на инфраструктуре.

Дополнительный фактор, указывающий на экономическую эффективность многоствольных скважин – возможность их строительства на базе уже действующих стволов. Бурение с поверхности здесь не требуется, можно создать ответвления к пластам, которые ранее были пропущены.

Многоствольное бурение позволяет повысить продуктивность давно разрабатываемых месторождений нефти и с максимальной эффективностью организовать разработку новых.

Видео: Метод многоствольного бурения

Многоствольная скважина (МСС)

Многоствольная скважина (МСС) – скважина, состоящая из основного ствола, из которого пробурен 1 или несколько боковых стволов (ответвлений) на различные продуктивные горизонты (пласты), при этом точка пересечения боковых стволов с основным стволом скважины находится выше вскрываемых горизонтов.

Преимуществом такого бурения является повышенный коэффициент охвата.

Без многоствольных скважин объемы добычи нефти в мире были бы значительно ниже, т. к. часто нет технической возможности провести бурение новых скважин с поверхности, или если расходы на проект окажутся излишне высокими.

Особенно актуальна технология строительства многоствольных скважин для нефтедобывающих платформ (не хватает слотов для бурения).

- стандартные эксплуатационные;

- уплотняющие;

- боковые стволы, отходящие от центрального ствола.

Способов реализации технологии очень много.

Особенно часто она используется в случаях, когда необходимо провести разведку крутопадающих залежей.

В таких условиях каждый ствол искривляется по естественному направлению. Схемы сильно различаются между собой – основной ствол по отношению к боковым может находиться выше, ниже или посередине.

Получается сложная структура скважины, в каждом конкретном случае многоствольное бурение скважин ведется по индивидуальному проекту, с учетом особенностей месторождения.

Читайте также: