Стационарные и мобильные парогенераторные установки для закачки пара в скважину

Обновлено: 07.07.2024

Паровые установки (передвижные и стационарные)

Это наиболее часто встречающаяся модель паровой установки. Такая комплектация также дает возможность довольно оперативного ее демонтажа и замены на навесное оборудование другого типа. Наличие расширенного объёма топливных баков предполагает работу ППУ в течение длительного времени, а оснащение теплоизоляцией укрытия обеспечивает требуемые условия для комфортной и безопасной работы оператора ППУ.

ППУ на автомобильных шасси выпускают в различных вариациях и они обладают разными техническими особенностями. Навесное паровое оборудование устанавливается на базе таких шасси как КамАЗ, Урал, MAN.

ППУ на шасси или прицепе можно транспортировать в различные места назначения, а также эксплуатировать на протяжении длительное время, в том числе при условии жёсткого климата при температуре от -55°С до +50°С.

ЗАКАЧКА ПАРА В СКВАЖИНУ

Паропрогрев скважины осуществляется агрегатом типа 1АДП-4-150, (агрегат депарафинизационный передвижной).

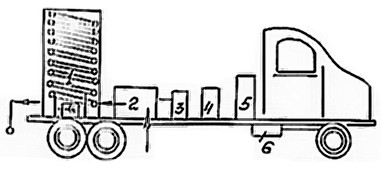

1-трубчатый подогреватель; 2-тяговый двигатель; 3-трансмиссия привода насоса; 4-топливная система; 5-вентилятор; 6-вспомогательное оборудование

Рисунок 44-Агрегат АДП-4-150

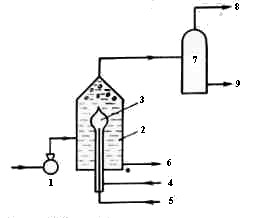

Воздействие на пласт паром основывается на прогреве пласта, снижении вязкости нефти в пластовых условиях и повышении её фильтрационных свойств. Производится с помощью специально сооружаемой на промысле парогенераторной установки, принципиальная схема которой приведена на рис.

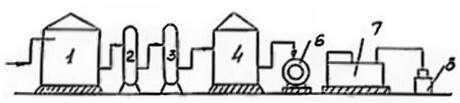

1. буферный резервуар; 2 – механический фильтр; 3 – катионитовый фильтр; 4 – резервуар; 5 – деаэратор; 6 – парогенератор; 7 – нагнетательная скважина.

Рисунок 45- Схема парогенераторной установки.

Вода поступает в буферный резервуар 1, затем очищается механическим фильтром 2, умягчается в катионитовом фильтре 3, накапливается в резервуаре обработанной воды 4, откуда после деаэрации в деаэраторе 5 поступает в парогенератор 6. Последний превращает воду в пар и закачивает в нагнетательные скважины 7.

Отечественной промышленностью осваивается выпуск новой установки УПГ – 9/12 ОП с технической характеристикой: исполнение – блочное; количество блоков – 3; производительность по пару, т/час-9; давление, МПа – 12; температура - °К – 596; сухость пара на выходе – 80%; жёсткость исходной воды – не более 10 мг-экв/л; топливо – сырая нефть; габариты водоподготовительного блока – 8200х3150х3410 мм; парогенераторного блока – 12500х3150х4900 мм; блока топливоподачи – 2580х2180х3275 мм; масса: водоподготовительного блока – 16700 кг; парогенераторного блока – 29000 кг; установки в целом – 51000 кг.

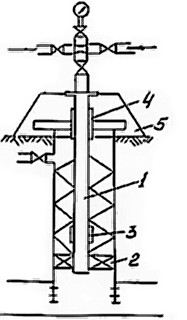

Закачка пара ведёт к нагреву оборудования скважины (эксплуатационной колонны, арматуры) и вызывает его деформацию. Поэтому скважина должна оборудоваться с учётом этого явления (рисунок 46 ).

1-НКТ; 2-пакер; 3, 4- сальник; 5-стойка

Рисунок 46 – Схема оборудования скважины при паропрогреве

Закачку теплоносителя ведут по колонне НКТ1 спущенных до кровли продуктивного горизонта. Для предотвращения попадания теплоносителя в затрубное пространство его разобщают термостойким пакером 2. Колонну НКТ спускают с центрирующими фонарями во избежание контакта её с эксплуатационной колонной. Для возможности перемещения НКТ при нагреве в скважине и на устье устанавливают сальники 3, 4, а колонна НКТ укрепляется не на планшайбе, а на разгрузочной стойке 5.

Пар следует вначале подавать в небольшом объёме добиваясь постепенного его наращивания.

Парогенераторная установка (ПУ)

Парогенераторная установка (ПУ) - оборудование для производства насыщенного пара, используемого в качестве рабочего тела в паровых машинах, теплоносителя в системах отопления и в технологических целях в различных областях промышленности.

В нефтегазе ПУ применяется для пропаривания, обогрева и разогрева:

устьевого и вспомогательного оборудования;

превенторов, технологических емкостей и др оборудования, применяемого при производстве капитального (КРС) и подземного ремонта скважин (ПРС) в суровых климатических условиях;

растворного узла, бурового раствора, насосной установки и трубопроводов;

обеспечение бытовым теплом и горячим водоснабжением промыслов;

сверхвязкой нефти в недрах путем подачи пара в паронагнетательную скважину при использовании технологии термогравитационного дренирования пласта (ТГДП);

нефти - для депарафинизации подземного и наземного оборудования скважин.

Состав модульной ПУ:

утепленный блок-бокс с автономной системой отопления, освещения, вентиляции;

силовой шкаф ввода для подключения силовых проводов электропитания;

до 4 х парогенераторов, каждый с электродным котлом, соленоидным клапаном для подачи питательной воды, системой автоматической продувки и своей системой управления, контроля и защиты, которые могут работать как раздельно, так и совместно;

насосный узел нагнетания воды в парогенераторы с автоматической системой поддержания давления и защитой насоса от сухого хода (насос, шкаф управления, блок контроля наличия воды на входе в насос);

обвязочные трубопроводы и силовая передача;

фильтры (умягчители), узел дозирования реагента для умягчения воды;

емкость для подготовленной воды со смонтированными уровномером, фильтром, патрубками и блоком подогрева для воды (нагревательный блок, шкаф управления, терморегулятор, прибор контроля уровня для защиты ТЭНов от работы без воды);

узел обогрева трубопроводов для исключения замораживания;

тепловентилятор для быстрого прогрева помещения установки после передислокации;

дополнительный комплект шасси в сборе с электродной группой на каждый парогенератор.

Выработанной установкой пар подается на скважину или на объект пропарки с помощью комплекта труб, соединительных деталей трубопровода (СДТ), запорного узла или шланга.

Циклическая стимуляция паром (ЦСП)

Распределение температуры Т и насыщенности 5 по длине однородного образца L при вытеснении нефти паром.

Распределение температуры Т и насыщенности 5 по длине однородного образца L при вытеснении нефти паром.

- конденсации легких фракций нефти и пара;

- конвективного прогрева пласта и объемного расширения нефти

1. Зона пара вокруг нагнетательной скважины с температурой, изменяющейся от температуры пара до температуры начала конденсации (400-200 °С), в которой происходят экстракция из нефти легких фракций (дистилляция нефти) и перенос (вытеснение) их паром по пласту, т. е. совместная фильтрация пара и легких фракций нефти.

2. Зона горячего конденсата, в которой температура изменяется от температуры начала конденсации (200 °С) до пластовой, а горячий конденсат (вода) в неизотермических условиях вытесняет легкие фракции и нефть.

3. Зона с начальной пластовой температурой, не охваченная тепловым воздействием, в которой происходит вытеснение нефти пластовой водой.

Зоны пара и горячего конденсата по мере продолжения процесса расширяются, а 3 зона с начальной пластовой температурой сокращается. В итоге, зона горячего конденсата, а затем и зона пара могут достигнуть добывающих скважин.

Тогда горячая вода и пар прорываются в скважины и извлекаются с нефтью на поверхность.

После этого продолжение процесса нагнетания пара практически нецелесообразно.

При нагреве пласта происходят дистилляция нефти, снижение вязкости и объемное расширение всех пластовых агентов, изменение фазовых проницаемостей, смачиваемости пласта и подвижностей нефти и воды и др.

Технология и система разработки.

Продвижение по пласту зон пара и горячего конденсата сопровождается потерями, уходом теплоты из нефтяного пласта в окружающие породы, которые пропорциональны температуре этих зон на границе с окружающими породами, температуре на поверхности контакта с ними, продолжительности контакта и др.

При малой толщине нефтяного пласта на границе с окружающими породами всегда будет высокая температура, относительная поверхность теплообмена (по отношению к объему пласта) также будет очень большой, вследствие чего при больших расстояниях между скважинами применение пара неэффективно.

Поэтому для оптимальной технологии и систем вытеснения нефти паром характерно то, что способствует сокращению потерь теплоты и достижению более полного и равномерного прогрева всего объема залежей.

С этой целью для этого метода выбирают нефтяные пласты с достаточно большой толщиной (15 м и более), вскрывают их в нагнетательных скважинах в средней части, системы размещения скважин принимают площадные с плотностью сетки от 1-2 до 4-8 гаскв, обеспечивает максимально высокий темп нагнетания пара с чередующейся закачкой пара и воды, после достаточного прогрева пластов переходят на их заводнение и др.

Вытеснение нефти из пластов паром получило широкое применение во всех странах, разрабатывающих месторождения с высокой вязкостью нефти.

Этот метод увеличения нефтеотдачи пластов имеет определенную область применения, достаточно хорошо изучен и испытан, подготовлен к промышленному применению и, без сомнения, будет широко применяться при наличии соответствующих экономических условий и технических средств.

В отечественной практике опытно-промышленные работы по закачке пара в пласты начали широко осуществляться с 1960 х гг в Краснодарском крае, на Украине и др.

Вытеснение нефти тепловой оторочкой, перемещаемой по пласту нагнетанием вслед за паром холодной воды, было реализовано на месторождении Оха (о. Сахалин).

Эта технология обладает значительной эффективностью и теперь применяется в промышленном объеме в достаточно широком диапазоне геолого-физических свойств для залежей нефти в песчаниках, ранее разрабатываемых на естественных режимах истощения (месторождения Оха, Ярегское, Кенкиякское и др.) (рис. 1).

Метод вытеснения нефти паром в карбонатных коллекторах испытан незначительно.

В настоящее время метод испытывается в промышленных условиях на 12 месторождениях (16 объектов разработки).

Испытываются различные модификации метода: вытеснение нефти паром, циклическое паротепловое воздействие на пласты, сочетание закачки пара в пласты с паротепловыми обработками призабойных зон добывающих скважин и т. д.

За счет метода извлекается более 1 млн т/год нефти.

С 1982 г крупный промышленный проект вытеснения нефти паром осуществляется на месторождении Каражанбас.

Пар закачивается в 27 нагнетательных скважин.

Объем закачки пара превышает 400 тыс т/год, а добыча нефти за счет метода - более 150 тыс т/год.

Эффективность процесса на месторождении установлена, масштабы применения метода расширяются.

В США широко применяется пар на месторождениях с высокой вязкостью нефти.

Метод позволяет извлекать более 6 млн т/год нефти, а совместно с пароциклическими обработками - более 12 млн т/год.

В Венесуэле нефть при помощи вытеснения паром добывают на месторождениях с высоковязкой нефтью в районе оз. Маракаибо (Тиа Хуана, Боливар и др.) в объеме более 1 млн т/год, а совместно с пароциклическими обработками - около 7 млн т/год.

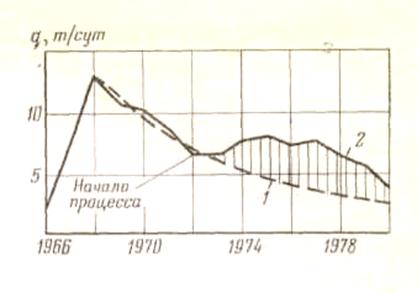

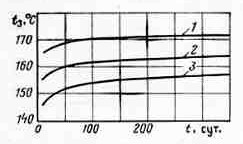

Рис. 1. Изменение во времени технологических показателей разработки опытного участка Кенкиякского месторождения при вытеснении нефти паром.

QB - содержание воды в продукции; QH - добыча нефти;

Qпар - закачка пара; nн - число нагнетательных скважин

Технологический эффект зависит от равномерности прогрева пласта и степени использования теплоты для прогрева пласта и жидкостей.

Применение пара на месторождениях с глубиной залегания высокопроницаемых пластов не более 500-800 м и вязкостью нефти выше 200-1000 мПа*с потенциально может обеспечить конечную нефтеотдачу пластов до 50-55 % против возможных 15-18 % при заводнении.

Однако при неэффективной технологии процесса или при неподходящих (трещиноватых, с малой нефтенасыщенностью) объектах увеличение конечной нефтеотдачи пластов от применения пара может быть столь несущественным, что не компенсирует даже расхода нефти на производство пара.

При сжигании 1 т нефти в парогенераторах можно получить до 13-15 т пара.

На некоторых месторождениях, например Бостон в Средней Азии, до 10 т пара расходовалось для получения 1 т нефти из пласта.

Ясно, что такой процесс не может быть эффективным.

При благоприятных условиях вытеснения нефти паром расходуется всего 2,5-3,5 т пара на 1 т дополнительной добычи нефти.

Такую удельную эффективность процесса вытеснения нефти паром можно считать удовлетворительной, так как за счет 1 т нефти, сожженной в парогенераторе, можно получить 4-5 т нефти из пласта.

Рис. 2. Изменение среднего дебита нефти q во времени на опытном

участке закачки пара Кенкиякского месторождения.

1 - средний расчетный дебит одной скважины без закачки пара; 2 - фактический средний дебит одной скважины при закачке пара; заштрихованная область - эффект от применения пара

Технологическую эффективность метода можно увеличить закачкой перед паром оторочки углеводородного растворителя, если он не вызывает выпадения асфальтенов в пласте.

Экономическая эффективность вытеснения высоковязкой нефти паром определяется его стоимостью, ценой нефти, удельной эффективностью процесса, расходом пара на 1 т добычи дополнительной нефти. Затраты на добычу 1 т нефти могут составлять от 15-20 до 30-50 руб.

Эффект в добыче нефти от применения пара проявляется очень быстро:

- через 1 -1,5 года после закачки, затем в течение 2-4 лет поддерживается постоянным,

- после чего резко падает за 2-3 года до экономического предела (рис. 2).

Недостатки, ограничения, проблемы.

К недостаткам метода вытеснения нефти паром следует прежде всего отнести необходимость применения высококачественной чистой воды для парогенераторов, чтобы получить пар с насыщенностью 80 % и теплоемкостью 5000 кДж*кг.

В воде, питающей парогенератор, должно содержаться менее 0,005 мг/л твердых взвешенных частиц и полностью должны отсутствовать органические вещества (нефть, соли), растворенный газ (особенно кислород), а также катионы магния и кальция (нулевая жесткость).

Обработка воды химическими реагентами, умягчение, удаление газов, обессоливание требуют очень больших расходов, иногда достигающих 30-35 % от общих расходов на производство пара.

Вытеснение нефти паром из песчаных пластов после прогрева и подхода фронта пара к добывающим скважинам сопровождается выносом песка, а из глинистых пластов - снижением их проницаемости, что создает дополнительные трудности.

Отношение подвижностей пара и нефти хуже, чем отношение подвижностей воды и нефти, поэтому охват пласта вытеснением паром ниже, чем при заводнении, особенно в случае вязкостей нефти более 800-1000 мПа*с.

Повышение охвата пластов процессом вытеснения нефти паром - одна из основных проблем, требующих решения.

Другая, наиболее сложная проблема при применении пара - сокращение потерь теплоты через обсадные колонны нагнетательных скважин, которые в обычных условиях достигают 3-4 % на каждые 100 м глубины скважины.

При больших глубинах скважин (1000 м и более) потери теплоты в нагнетательных скважинах могут достигать 35-45 % и более от поданной на устье скважины, что сильно снижает экономическую эффективность процесса.

Термоизоляция паронагнетательных труб особенно в глубоких скважинах снижает эти потери, но при этом встречаются технические трудности.

Цементация колонны должна осуществляться до самого устья скважины.

Цемент должен быть расширяющимся со специальными добавками (до 30-60 % кремнезема), термостойким.

Все сказанное обусловливает основное ограничение на применение метода -глубина не более 800-1000 м.

С повышением темпа нагнетания пара потери теплоты резко снижаются.

Метод вытеснения нефти паром практически совсем не испытан в карбонатных коллекторах.

Взаимодействие пара с карбонатными породами будет вызывать их диссоциацию (разложение), сопрвождающуюся образованием углекислого газа, кальция, магния и др.

Хотя наличие углекислого газа в пласте может улучшать процесс вытеснения нефти паром, не исключена возможность засорения пористой среды образовавшимися твердыми веществами, т. е. снижения продуктивности пластов.

Методу вытеснения нефти паром отводится роль основного, наиболее эффективного способа извлечения остаточных запасов высоковязкой нефти.

По своему механизму и многообразию происходящих в пласте процессов при вытеснении нефти паром этот метод может претендовать на наиболее универсальный из всех известных для высоковязких нефтей.

В будущем никаких радикальных изменений в технологии метода не произойдет.

Изменятся лишь меры, направленные на повышение охвата пластов тепловым воздействием и на замену нефти в парогенераторах низкокалорийным топливом (торф, уголь и др.).

В США, располагающих большими запасами высоковязкой нефти, за счет применения этого метода в будущем предполагают извлечь более 1,3 млрд т, т. е. до 30 % всех дополнительных запасов, извлекаемых третичными методами.

Потенциально методом может быть извлечена большая доля известных запасов нефти, отвечающих критериям его применимости.

Циклическое нагнетание пара в пласты или пароциклические обработки добывающих скважин либо пароциклическую стимуляцию скважин осуществляют периодическим прямым нагнетанием пара в нефтяной пласт через добывающие скважины, некоторой выдержкой их в закрытом состоянии и последующей эксплуатацией тех же скважин для отбора из пласта нефти с пониженной вязкостью и сконденсированного пара.

Цель этой технологии заключается в том, чтобы прогреть пласт и нефть в призабойных зонах добывающих скважин, снизить вязкость нефти, повысить давление, облегчить условия фильтрации и увеличить приток нефти к скважинам.

Механизм процессов, происходящих в пласте, сложный и сопровождается теми же явлениями, что и вытеснение нефти паром, но дополнительно происходят противоточная капиллярная фильтрация, перераспределение в микронеоднородной среде нефти и воды (конденсата) во время выдержки без отбора жидкости из скважин.

При нагнетании пара в пласт он внедряется в наиболее проницаемые слои и крупные поры пласта.

Во время выдержки в прогретой зоне пласта происходит активное перераспределение насыщенности за счет капиллярных сил: горячий конденсат замещает маловязкую нефть из мелких пор и слабопроницаемых линз (слоев) в крупные поры и высокопроницаемые слои, т. е. меняется с ней местами.

Именно такое перераспределение насыщенности пласта нефтью и конденсатом и является физической основой процесса извлечения нефти при помощи пароциклического воздействия на пласты.

Без капиллярного обмена нефтью и конденсатом эффект от пароциклического воздействия был бы минимальным и исчерпывался бы за первый цикл.

Технология пароциклического воздействия. Технология пароциклического воздействия на пласты состоит в следующем.

В добывающую скважину в течение 2-3 недель (максимум 1 мес.) закачивают пар в объеме 30-100 т/ 1 м толщины пласта.

Объем закачиваемого пара должен быть тем больше, чем больше вязкость пластовой нефти и чем меньше пластовой энергии имеется для ее движения.

После закачки пара скважину закрывают и выдерживают в течение 1-2 недель - периода, необходимого для завершения процесса тепло- и массообмена, капиллярного противотока, перераспределения нефти и воды в пористой среде.

Чем меньше пластовой энергии в пласте, тем меньше должен быть период выдержки, чтобы использовать давление пара для добычи.

Полный цикл занимает 3- 5 мес. и более.

Вслед за 1 м осуществляют 2 й и последующие циклы с большей продолжительностью выдержки.

Обычно всего бывает 5 - 8 циклов за 3 - 4 года, иногда до 12-15 циклов, после которых эффект от пароциклического воздействия иссякает и уже не оправдывает расходов на пар.

Так как этим способом невозможно доставить теплоту на большую глубину, сетка размещения скважин должна быть достаточно плотной (не более 1-2 гаскв).

Эффективность от пароциклического воздействия на пласты выражается:

- в очистке, прогреве призабойной зоны пласта, повышении ее проницаемости, снижении вязкости нефти;

- в повышении дебита скважин и их продуктивности;

- в увеличении охвата дренированием призабойных зон пласта и, за счет этого, конечной нефтеотдачи, которая может достигать 10-12 и даже 25-30 % (Боливар, Венесуэла) против 3-4 % без воздействия паром.

В первых циклах на 1 т закачанного пара можно добывать до 10-15 т нефти.

В последних циклах это отношение снижается до 0,5-1 т, составляя в среднем 1,5-2,5 т.

Преимущества этого метода заключаются в том, что эффект от нагнетания пара получается сразу же (практически с начала применения процесса) после прекращения закачки пара в скважину.

К недостаткам метода относится то, что периодическое нагревание и охлаждение обсадной колонны может вызвать нарушения этой колонны в резьбовых соединениях и цементного камня за колонной.

Ограничения на применение пароциклической стимуляции скважин накладывают прежде всего глубина залегания пласта (менее 500-800 м), его толщина (не менее 7-8м) и пористость пласта (не менее 25 %), иначе будут большие бесполезные потери теплоты.

Будущее пароциклического воздействия на призабойные зоны пласта с высокой вязкостью нефти неразрывно связано с применением тепловых методов разработки нефтяных месторождений.

Вытеснение нефти паром или внутрипластовым горением не может быть эффективным без пароциклического стимулирования скважин, без обеспечения нормальных условий притока нефти в добывающих скважинах.

В условиях совместного применения тепловых методов разработки месторождений с пароциклическим стимулированием добывающих скважин значительная доля эффекта (до 40-50 %) по праву будет принадлежать пароциклическим обработкам скважин.

Такое сочетание вытеснения нефти паром и пароциклической стимуляции добывающих скважин наиболее широко применялось на месторождениях Керн Ривер, Сан Адро, Вайг Вольф с высокой вязкостью нефти (Калифорния, США).

Нефтяные пласты этих месторождений залегают на глубине 200-600 м.

Толщина пласта составляет 25-70 м, вязкость нефти - более 3000 мПа-с.

Геологические запасы оцениваются в несколько млрд тонн. С середины 1960 х гг на месторождениях Калифорнии применяются вытеснение нефти паром и пароциклические обработки более 2500 скважин /год.

За счет этих 2 методов извлекаемые запасы нефти увеличиваются до 35-37 % от геологических.

На месторождениях с малой толщиной пластов, с трещиноватыми пластами и другими условиями, неблагоприятными для тепловых методов разработки, пароциклическая стимуляция добывающих скважин будет применяться самостоятельно (без применения других методов воздействия).

Лекция №9. Оборудование для теплового воздействия на пласт

Ключевые слова:парогенераторная установка,термостойкий пакер, паропроводы.

Тепловое воздействие на призабойную зону предотвращает образование парафинистых и смолистых отложений в поровом пространстве пласта и способствует увеличению текущей и суммарной добычи нефти. Прогрев зоны удлиняет межремонтный период эксплуатации скважины, так как повышается температура нефти и снижается ее вязкость, уменьшается количество парафина, отлагающегося на стенках подъёмных труб и в выкидных линиях.

Призабойную зону скважины прогревают следующими способами: нагнетанием в пласт на некоторую глубину теплоносителя — насыщенного или перегретого пара, растворителя, горячей воды или нефти; спуском на забой (в фильтровую зону) нагревателя-электропечи или погружной газовой горелки.

Обработка паром. При этом способе теплоноситель — пар получают от полустационарных котельных и передвижных котельных установок ППГУ-4/120 М, «Такума» КSК, а также парогенераторных установок типа УПГ и ППУА. Если давление нагнетания до 4 МПа, то используют паровые котельные общего типа ДКВР-10/39 и скважинное оборудование (устьевое и внутрискважинное). Устье оборудуют арматурой типа АП, лубрикатором типа ЛП 50-150 и колонной головкой ГКС.

Парогенераторные установки УПГ-60/16М, УПГ-50/6М (рисунок 85) предназначены для паротеплового воздействия на пласт с целью увеличения коэффициента нефтеотдачи.

Рисунок — Принципиальная схема парогенераторной установки УПГ-50/6М

1 — дроссельное устройство; 2 — парогенератор; 3 — подогреватель топлива; 4 — дутьевой вентилятор; 5 — подогреватель воздуха; 6 — топливный насос; 7 — деаэратор; 8 — охладитель деаэрированной воды; 9 — электронасосный агрегат; 10 — сульфоугольный фильтр; 11 — насос химочищенной воды; 12 — бак химочищенной воды; 13 — насос исходной воды; 14 — подогреватель исходной воды; 15 — фильтр химводоочистки.

| Техническая характеристика: | УПГ-60/16М | УПГ-50/6М |

| Производительность по пару, т/ч | ||

| Теплопроизводительность, Гкал/ч | 34.4 | 25.4 |

| Номинальное давление, МПа | 16.0 | 6.0 |

| Установленная электрическая мощность, кВт | 1528.0 | 1294.0 |

| Температура обработанных газов, °С | ||

| КПД установки, % | 80.0 | 83.9 |

| Вид топлива | газ | газ, нефть |

Парогенераторная установка ППУА-1600/100 (рисунок 86) состоит из цистерны для воды 1, емкости для топлива 2, парогенератора 3, питательного насоса 4, вентилятора высокого давления 5, топливного насоса 7, привода установки 8, приборов 6 и трубопроводов 9.

| Техническая характеристика: | |

| Производительность по пару, т/ч | |

| Давление пара, МПа | 9.81 |

| Температура пара, °C | |

| Теплопроизводительность, Гкал/ч | 0.94 |

| Масса установки без заправки водой и топливом, кг | |

| Вместимость цистерны, м 3 | 5.2 |

Рисунок 86 — Парогенераторная установка ППУА-1600/100

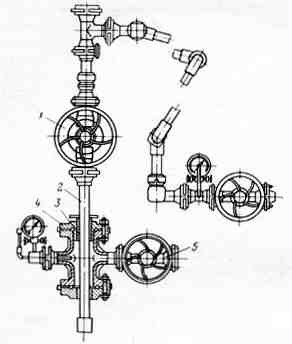

Устьевая арматура АП-65/210, АП-65/50´16У1 (рисунок 87) предназначена для герметизации устья скважин при паротепловом воздействии на пласт.

Арматура состоит из устьевого сальника 1, предназначенного для компенсации теплового расширения 4 (удлинения) колонны НКТ, задвижки 2 и устьевого шарнирного устройства 3. Шарнирное устройство обеспечивает компенсацию термических удлинений эксплуатационной колонны и паропровода от парогенератора к скважине.

Рисунок 87 — Устьевая арматура АП-65/210, АП-65/50´16У1

1 — устьевой сальник; 2 — задвижка; 3 — устьевое шарнирное устройство; 4 — специальная труба.

| Техническая характеристика: | ||

| Тип арматуры | АП-65/210 | АП-65/50´16У1 |

| Рабочее давление, МПа | ||

| Максимальная температура, °С | ||

| Условный проход, мм |

Рисунок — Термостойкий пакер

1 — переводник; 2 — верхний шлипсовый узел; 3 — уплотитель; 4 — нижний шлипсовый узел; 5 — гидроцилиндр; 6 — клапанный узел; 7 — фильтр.

Термостойкие пакеры ПВ-ЯГМ-Г-122-140, ПВ-ЯГМ-7-140-140, предназначены для герметизации ствола скважины при нагнетании теплоносителя, в том числе для разобщения затрубного пространства в скважине от закачиваемого пара в пласт. Последнее исключает необходимость в спуске дополнительной изолирующей колонны.

| Технические характеристики: | ||

| Тип пакеров | ПВ-ЯГМ-Г-122-140 | ПВ-ЯГМ-Г-140-140 |

| Диаметр обсадных труб, мм | ||

| Максимальный перепад давлений, МПа | 14.0 | 14.0 |

| Максимальная температура, °С | ||

| Условный диаметр обсадных труб, мм | ||

| Давление при посадке пакера, МПа | ||

| Диаметр пакера, мм | ||

| Длина пакера, мм |

Электротепловая обработка. Этот способ проще и дешевле, чем предыдущий. Температуру в призабойной зоне обычно повышают глубинными электронагревателями (рисунок 89). Для прогрева больших зон пласта в пласт закачивают пар с тепературой до 300 °С или горячую воду с температурой около 200 °С. Для поддержания пластового давления используют горячую воду с температурой, близкой к пластовой (60 ¸ 100 °С).

Рисунок — Глубинный электронагреватель

1 — крепление кабель-троса; 2 — проволочный бандаж; 3 — кабель-трос КТГН-10; 4 — головка электронагревателя; 5 — асбестовый шнур; 6 — свинцовая заливка; 7 — нажимная гайка; 8 — клеммная полость;

9 — нагревательный элемент.

Для прогрева призабойной зоны выпускается самоходная установка электропрогрева скважен (СУЭПС). Установки СУЭПС рассчитаны на глубину спуска нагревателя до 1200 и 1500 м. Мощность нагревателей 10.5; 21 и 25 кВт. Установка состоит из нагревателя, спускаемого в скважину на кабель-тросе. На устье кабель закрепляется зажимом. На поверхности имеется автотрансформатор для повышения напряжения и станция управления для включения и отключения нагревателя, защиты оборудования при номинальных или аварийных режимах (коротком замыкании, работе на двух или одной фазах, работе без нагрузки и т.д.) и для регистрации величины напряжения, силы тока и температуры нагрева полости скважины у нагревателя.

Нагреватель состоит из трех трубчатых электронагревательных элементов (ТЭН). ТЭН представляет собой стальную трубку, внутри которой спираль из нихромовои проволоки расположена в кварцевом песке или плавленной окиси магния. Последняя служит изоляцией спирали и являются хорошим теплопередатчиком. Три такие трубки расположены в кожухе и составляют нагреватель.

Кабель-трос имеет три силовые жилы сечением 4 мм 2 и три сигнальные жилы сечением 0.56 мм 2 . Разрывное усилие кабеля — 100кН, наружный диаметр — около 18мм.

Автотрансформатор и станция управления взяты от установок глубинных центробежных насосов (ЭЦН). Это оборудование размещается на прицепе автомашины.

Нагреватели электрические скважинные индукционные типа НЭСИ 50-122 выпускаются двух модификаций; НЭСИ 50-122Т и НЭСИ 50-122М. Первый предназначен для тепловой обработки призабойной зоны скважины, а второй — для магнитной обработки скважинной жидкости с целью борьбы с отложениями парафина.

Оба нагревателя предназначены для работы в скважинах с высоковязкой нефтью, оборудованных скважинными штанговыми насосами.

Нагреватель НЭСИ 50-122М (рисунок 90) состоит из сердечника, катушек индуктивности, головки токовода, переводника кожуха, диафрагмы и корпуса.

Рисунок — Нагреватель электрический скважинный индукционный НЭСИ50-122М

1 — кабель; 2 — патрубок; 3 — головка токовода; 4 — катушка; 5 — сердечник; 6 — центральная труба; 7 — переводник; 8 — кожух; 9 — диафрагма; 10 — втулка; 11, 14 — крышка; 12, 17 — центратор; 13 — гайка;

15 — термореле; 16 — корпус.

Сердечник выполнен из трубы углеродистой стали и присоединяется резьбой к головке токовода. На сердечнике размещены три катушки индуктивности, фазы которых соединены в звезду и имеют три ввода, к которым через выводной кабель и втулку присоединяется вилка силового кабеля.

Нагреватель начинает работать при подаче напряжения по кабелю, при этом на катушке индуктивности в сердечнике и кожухе возникают вихревые токи, которые нагревают кожух и сердечник, а, следовательно, и жидкость протекающую внутри сердечника и омывающую нагреватель снаружи. Трансформаторное масло, находящееся в полости нагревателя, выполняет функцию гидрозащиты, а также является переносчиком тепла от более к менее нагретым частям нагревателя, предотвращая местные перегревы. Диафрагма предназначена для компенсации расширения трансформаторного масла и создания избыточного давления в полости нагревателя.

Нагреватель НЭСИ50-122Т также как НЭСИ50-122М устанавливается ниже скважинного штангового насоса в зоне продуктивного пласта.

Отличительной особенностью нагревателя НЭСИ50-122М является то, что его сердечник изготавливается из немагнитного материала.

| Техническая характеристика: | ||

| Тип | НЭСИ50-122Т | НЭСИ50-122М |

| Давление окружающей среды в месте подвески нагревателя, МПа | ||

| Минимальный внутренний диаметр обсадной колонны, мм | ||

| Температура нагрева жидкости, °С | ||

| Максимальная мощность, кВт | ||

| Напряжение питания при максимальной мощности, В | ||

| Частота тока, Гц | ||

| Габаритные размеры, мм: | ||

| диаметр | ||

| длина | ||

| Масса, кг |

Забойные электронагревательные системы ЕВНН фирмы «Петротерм» (рисунок 91) обеспечивают электронагрев продуктивной зоны для снижения вязкости пластовой нефти или предупреждения отложений парафина, благодаря этому производительность скважины увеличивается в 2 ¸ 8 раз и более. Стандартные системы пригодны для скважин с начальным дебитом 1 ¸ 50 баррел/сут. Сборка нагревателей закрепляется непосредственно на колонне НКТ. Электроэнергия подается по стальному бронированному кабелю или сплошному стальному проводнику, системы переменного тока напряжением 480 В, мощностью 44 кВт являются стандартными для скважин глубиной до 4000 фут. Модели с более высоким напряжением или мощностью рекомендуются для более глубоких скважин. Оборудование, рассчитанное на меньшую мощность, может работать при напряжении 240 В. В течение всего срока обработки скважина остается в насосной эксплуатации. Выбор конкретной модели зависит исключительно от характеристик продуктивного пласта и скважины.

Характеристики забойных электронагревательных систем ЕВНН (стандартные модели):

| Мощность нагревателей, кВт/тыс. ВтV/ч | Дебит скважин до термообработки, баррел/сутки | Сила переменного тока при напряжении 480 В, А | Число фаз |

| 5/17 | 1 ¸ 5 В/D | 11 Amp | |

| 10/34 | 5 ¸ 105 | ||

| 15/51 | 10 ¸ 20 | ||

| 22/75 | 20 ¸ 30 | ||

| 29/100 | 30 ¸ 40 | ||

| 44/150 | 40 ¸ 50 |

Рисунок — Забойная электронагревательная система ЕВНН

Вопросы для самоконтроля:

1. Основные узлы парогенераторной установки

2. Конструктивные особенности оборудования нагнетательной скважины для закачки пара.

Техника закачки теплоносителя в пласт

Приготовление горячих теплоносителей для закачки их в пласт может осуществляться как на поверхности, так и на забое нагнетательной скважины. В первом случае (паровые или водогрейные котлы или различного рода нагреватели) неизбежны большие потери теплоты, а следовательно, и температуры теплоносителя при его движении от устья скважины до забоя. Поэтому закачка теплоносителя в глубокие скважины вообще может быть неэффективной. При установке генератора теплоты непосредственно на з;абое такие потери исключаются.

Технически гораздо проще приготовить теплоноситель на поверхности, нежели на забое скважины. Создание забойных теплогенераторов нужной производительности и надежности пока осуществить не удается.

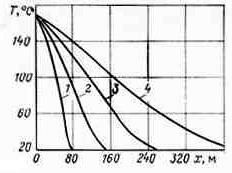

Охлаждение горячей воды при закачке можно рассчитать, например, по формуле, полученной согласно упрощенной расчетной схеме А. К). Намиотом. Результаты расчетов по этой формуле показаны на графике 3.13.

Рис 3.13. Изменение температуры забоя от длительности закачки (Q = 600 м 3 /сут)

горячей воды с устьевой температурой 180 ºС при разных глубинах скважины

диаметром 168 мм: 1 - 500 м; 2 - 1000 м; 3 - 1500м

Как видно из рисунка, температура забоя в результате прогрева повышается и через некоторое время стабилизируется. Потери температуры при глубине 500 м составляют примерно 10 °С, при 1000 м - 17 °С и при 1500 м - 25 °С.

Представление о динамике прогрева самого пласта можно получить из рис. 3.14. Начальная температура пласта принята 20 °С, забойная температура 170 °С (постоянная), фильтрация горячей воды по пласту происходит с постоянной скоростью 0,006 м/ч. Такая скорость соответствует суточной закачке 720 м 3 /сут через нагнетательные скважины, расположенные на расстоянии 1000 м друг от друга (или 360 м 3 /сут при расстоянии 500 м между скважинами). Толщина пласта принята 10 м.

Рис. 3.14. Динамика прогрева линейного пласта во времени:

1- через 1 год; 2 - через 2 года; 3 - через 4 года; 4 - через 8 лет

Промышленная закачка горячей воды в больших масштабах была осуществлена на Узеньском месторождении (п-ов Мангышлак). Вначале воду готовили по двухконтурной схеме, так как питание котлов осуществлялось специально обработанной водой для предупреждения отложения солей. В скважины нагнеталась морская соленая вода, которая до поступления на КНС нагревалась во втором контуре в специальных теплообменниках. Опыт показал, что работа по такой схеме оказалась малоэффективной. Частые неполадки были связаны с коррозией, отложениями солей, водорослей, с прогоранием труб котельной установки и другими причинами. В нагнетательных скважинах необходимо было установить специальную устьевую арматуру, допускающую температурные расширения труб. Стоимость процесса оказалась высокой, а энергетический к.п.д. - низким.

В последнее время созданы новые нагреватели (рис. 3.15), так называемого погружного типа. В них смесь газа с воздухом горит непосредственно в воде. Нагреватель устанавливается перед КНС. В нем осуществляется контактный нагрев морской воды, подаваемой центробежным насосом. Образующийся в нагревателе шлам периодически удаляют из котла продувкой. Нерастворимые газообразные продукты горения отделяются в специальном сепараторе и сбрасываются в атмосферу или используются для предварительного подогрева холодной воды. К. п. д. погружных нагревателей достигает 0,92 - 0,95. В подогревателе поддерживается небольшое давление, создаваемое насосом, для транспортировки воды и недопущения ее вскипания. Воздух и газ в горелки подается в необходимой пропорции и количествах, зависящих от расхода воды и установленного режима работы.

Рис. 3.15. Принципиальная схема нагревателя воды погружного типа.

1 - насос для подачи воды; 2 - нагреватель; 3 - пламя горелки; 4 - подача воздуха

для горения; 5 - подача газа; 6 - выброс шлама; 7 - сепаратор для отделения газов;

8 - сброс газов; 9 - горячая вода к насосам высокого давления

При нагреве воды до температуры 150 - 200 °С используются водогрейные теплофикационные котлы.

При закачке горячей воды, особенно при высоких устьевых температурах, трубы, через которые ведется закачка, и все системы горячего водоснабжения испытывают значительные температурные деформации, так как при эксплуатации системы неизбежны остановки и охлаждения. Если в поверхностных горячих водоводах вопрос о компенсации температурных деформаций решается сравнительно просто, то в нагнетательных скважинах при закачке горячей воды по НКТ, башмак которых снабжен пакером и зафиксирован якорем, положение осложняется. В таких условиях аппаратура должна обеспечивать не только нужную прочность сооружения, так как вода закачивается при давлениях до 20 МПа и температурах до 200 °С, но и возможность относительного перемещения НКТ в устьевом сальнике. Соединение арматуры с водоводом делается шарнирным (рис. 3.16).

| Техническая характеристика арматуры АП60-150 |

| Давление, МПа: |

| пробное |

| рабочее |

| Максимальная температура, °С |

| Максимальное температурное удлинение НКТ, мм |

| Диаметр проходного сечения, мм |

Арматура АП60-150 комплектуется термостойким лубрикатором для спуска в скважину глубинных приборов и специальной колонной головкой.

Рис. 3.16. Шарнирная арматура устья нагнетательной скважины для закачки

горячего теплоносителя: 1 - центральная задвижка; 2 - сальниковая труба колонны НКТ;

3 - термостойкий сальник; 4 - корпус сальника; 5 - задвижка межтрубного пространства

При закачке теплоносителя в пласт, особенно такого как пар, башмак НКТ герметизируется специальным термостойким пакером для предотвращения попадания в затрубное пространство скважины закачиваемого пара или воды, что снижает теплопотери в стволе скважины.

Закачка пара в пласты используется в несколько больших масштабах, чем закачка горячей воды. Применяется как непрерывная закачка пара через систему нагнетательных скважин, так и циклическая в добывающие скважины для прогрева призабойной зоны и последующего перевода скважины на режим отбора жидкости. Для закачки пара используются передвижные и стационарные парогенераторные и котельные установки.

На каждой установке предусмотрены системы подготовки и подачи топлива (газ, нефть) и воздуха, а также необходимая автоматика и контрольно-измерительная аппаратура для автоматического или полуавтоматического регулирования подготовки пара. К обязательным элементам процесса подготовки пара в парогенераторной установке относятся:

1. Предварительная фильтрация питательной воды через осветлительный фильтр для удаления механических примесей.

2. Фильтрация питательной воды через натрий-катионитовые фильтры для умягчения воды, т. е. для удаления из нее солей жесткости. При снижении смягчающей способности катионитов последнюю восстанавливают пропусканием через катионат раствора поваренной соли.

3. Деаэрация для удаления из воды агрессивных газов и кислорода. Деаэрация может быть горячей и холодной, высокого и низкого давления. Для связывания остаточного кислорода в воду вводят химические реагенты (гидрозингидрат или гидрозинсульфат).

4. Подача подготовленной воды насосом высокого давления в прямоточный паровой котел для генерации пара нужной температуры и давления обычно с сухостью около 80 %. Это позволяет снизить требования к процессу смягчения воды, так как оставшиеся растворенные соли удерживаются в капельной влаге котловой воды и уносятся вместе с паром.

В настоящее время применяются отечественные передвижные парогенераторные установки ППГУ-4/120 и ППГУ-4/120М, а также японские «Такума» и KSK. Установки состоят из двух блоков: парогенераторного и водоподготовки, работа которых полностью автоматизирована .

При непрерывной закачке телоносителя, даже такого как вода, пласт прогревается медленно. За год прогретая зона составляет несколько десятков метров, причем основное количество вносимой теплоты локализуется не перед областью вытеснения, а позади ее. При непрерывной закачке пара, на генерацию которого расходуется больше топлива, чем на подогрев воды, и массовое теплосодержание которого больше, чем у воды, зона прогрева будет несколько больше.

Таким образом, закачка теплоносителя может быть эффективной при малых глубинах залегания пластов (сотни метров) и незначительных расстояниях между нагнетательными и добывающими скважинами (десятки метров). В связи с этим циклическая закачка пара в добывающие скважины для очистки призабойной зоны, расплавления в ней смол и парафинов с последующим переводом таких скважин на режим отбора нашла более широкое распространение.

Парогенераторная установка

Парогенераторная установка предназначена для выработки пара, применяемого для пропарки устьевого и вспомогательного оборудования, для пропаривания насосно-компрессорных и бурильных труб, для обогрева превенторов, технологических ёмкостей и другого оборудования применяемого при производстве капитального и подземного ремонта скважин в условиях холодного и умеренного макроклиматических районов.

|  | |

|  |

2. Технические характеристики парогенераторной установки.

Рабочий объём емкости под воду . 2 м3

Рабочий объем ёмкости под диз. топливо . 0,3 м3

Температура эксплуатации . -40 . +40 0С

Паропроизводительность . 100 кг/ч

Температура пара на выходе . 115 0С

Тепловая мощность . 70 кВт

Расход дизельного топлива, не более . 7,8 л/час

3. Технико-экономическое обоснование применения парогенераторной установки ПГУ-01 по сравнению с передвижной паровой установкой типа ППУ 1600 (при круглосуточном режиме работы)

635 тыс. руб./месяц

170 тыс. руб./месяц

ФОТ 160 тыс. руб./месяц

не требуется

не требуется

Экономия средств за счёт приобретения ПГУ-01 около 2,5 млн. рублей.

Экономический эффект применения парогенераторной установки ПГУ-01 по сравнению с парогенераторной установкой ППУ 1600 без учёта стоимости самого оборудования составляет 630 тыс. рублей в месяц.

Срок окупаемости установки ПГУ-01 менее 2 месяцев (!)

Для того, чтобы заказать и купить парогенераторную установку, Вы можете обратиться в отдел продаж и мы предложим наиболее подходящий для Вас вариант изготовления и рассчитаем его стоимость.

Читайте также: