Способ сварки и положение при сварке труб

Обновлено: 04.07.2024

Способ сварки и положение при сварке труб

РУЧНАЯ ДУГОВАЯ СВАРКА. СОЕДИНЕНИЯ СВАРНЫЕ

Основные типы, конструктивные элементы и размеры

Manual arc welding. Welding joints. Main types, design elements and dimensions

ОКП 06 0200 0000

Дата введения 1981-07-01

Постановлением Государственного комитета СССР по стандартам от 24.07.80 N 3827 дата введения установлена с 01.07.81

Ограничение срока действия снято по протоколу N 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС N 11-12-94)

ИЗДАНИЕ (ноябрь 2009 г.) с Изменением N 1, утвержденным в январе 1989 г. (ИУС 4-89), Поправкой (ИУС 9-2009).

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых ручной дуговой сваркой.

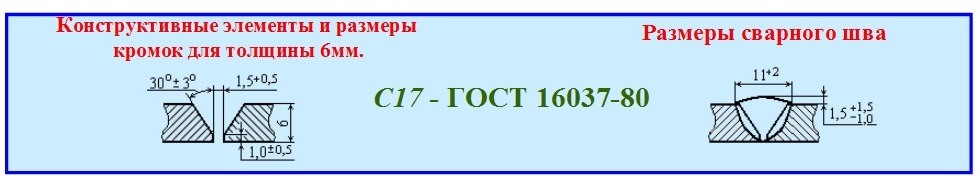

Стандарт не распространяется на сварные соединения стальных трубопроводов по ГОСТ 16037-80.

2. Основные типы сварных соединений должны соответствовать указанным в табл.1.

3. Конструктивные элементы и их размеры должны соответствовать указанным в табл.2-54.

Последовательность наложения сварных швов

Для повышения надежности и прочности сварных конструкций, снижения внутренних напряжений и деформаций применяют специальный порядок сварки.

Под порядком выполнения сварных швов понимают последовательность выполнения шва по длине и способе заполнения разделки.

Сварки протяженных швов

Последовательность выполнения швов зависит от их длины. По протяжённости сварные швы делят на три основные группы группы :

- короткие швы до 250 мм спариваемые за один проход;,

- средние швы от 250 до 1000 мм рекомендуется варить от середины к концам или обратно ступенчатым методом;

- длинные швы свыше 1 метра рекомендуется

варить от середины к краям, обратно ступенчатым способом или комбинируя двумя сварщиками.

При обратно ступенчатом способе сварки сварной шов делят на участки длиной по 150-200 мм, каждый участок варят в направлении, обратном общему направлению сварки. В зависимости от количества проходов (слоёв), необходимых для выполнения проектного сечения шва, различают однопроходный (однослойный) и многопроходный (многослойный) швы.

Порядок сварки толстостенного металла

При сварке “горкой” направляют первый валик небольшой длины 200-300 мм, затем второй, перекрывающий первый и имеющий в 2 раза большую длину. Третий слой перекрывает второй и длиннее его на 200-300 мм. Так производят сварку до полного заполнения разделки. От получившийся “горки” сварку производят таким же способом далее. Так достигаться более медленное охлаждение металла в зоне сварке, что препятствует образованию трещин.

Сварка за одни проход проще и экономичней, но металл шва при этом получается с более низкими механическими свойствами из за увеличенной зоны перегрева и столбчатой структурой металла. При многопроходной или многослойной сварке получается эффект термообработки накладываемый валик отжигает предыдущий, в результате структура получается мелкозернистой.

Порядок сварки труб

Сварка трубопроводов относится к самым сложным сварочным работам. Как правило труба находится в поворотном положении и сварку приходится везти и в потолке и на подъем. Что требует высокой квалификации сварщика. Сварку не поворотных стыков труб диаметром до 219 мм начинают снизу в потолочном потолочном положении, отступив от нижней точки 10-15 мм. Сваривают половину стыка до верхней точки трубы. Зачищают начало и конец сваренного участка механическим способом с обеспечением плавного перехода высоты валика шва к притуплению кромок. Выполняют сварку второго участка шва, начиная сварку с потолочного положения, со смешением начала его сварки на 10-10 мм на первый участок и перекрывают окончание первого участка на 10-10 мм.

Последовательность сварки труб диаметром более 219 мм. Сварку выполняют обратноступенчатым способом, при этом длина каждого участка должна быть в пределах 200-250 мм. Порядок сварки показан на рисунке. Длина участков последующих слоев может составлять половину окружности стыка.

Сварку труб большого диаметра желательно производить одновременно двумя сварщиками. Каждый варит половину стыка, с противоположенных сторон трубы. Сварка также выполняться снизу в вверх.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Ручная дуговая сварка покрытыми электродами

Ручная дуговая сварка покрытым электродом это – дуговая сварка, при которой возбуждение дуги, подача электрода и его перемещение производятся вручную, защита сварочной ванны обеспечивается расплавлением и разложением компонентов покрытия.

Сварка покрытыми электродами наиболее распатроненный в России способ сварки, занимает самый большой объем в сравнении другими методов сварки. Способ позволяет производить сварку практически любых конструкций и деталей разной сложности, в труднодоступных местах, при разных пространственных положениях сварного шва .

Качество сварных соединений, выполненных ручной дуговой сваркой нельзя гарантировать без строгого соблюдения технологии сварки и операционного контроля за всеми процессами. Начиная от входного контроля материалов сварочных и основных, проверки квалификации сварщиков, соблюдения режимов сварки и окончательного контроля готового сварного соединения.

РД – ручная дуговая сварка;

MMA – Manual Metal Arc (Welding) – ручная металлическая дуговая сварка;

SMAW – Shielded Metal Arc Welding – металлическая дуговая сварка в защитной атмосфере;

E – международный символ ручной дуговой сварки.

Сущность ручной дуговой сварки покрытыми электродами

При ручной дуговой сварке покрытыми электродами дуга возбуждается при касании электродом свариваемой детали, в результате замыкании электрической сварочной цепи.

В процессе сварки покрытый электрод подается к свариваемой детали по мере плавления электрода и перемешается вдоль соединения с поперечными колебаниями для придания заданной формы и размеров шва.

В процессе ручной дуговой сварке происходит плавление покрытия и электродной металлической проволоки. Расправляющееся покрытие образует шлак и выделяются газы. Шлак обволакивает капли расплавленного металла, появляющиеся при плавлении стержня электрода. В ванне шлак всплывая на ее поверхность, образует защитный слой, предохраняющий металл от взаимодействия с атмосферным воздухом. Кроме того, поднимаясь на поверхность сварочной ванны, шлак очищает расплавленный металл от вредных примесей. Образующиеся при расплавлении покрытия сварочные газы вытесняют воздух из зоны сварки и, тем самым, защищают сварочную ванну от взаимодействия с кислородом и азотом.

Жидкий шлак затвердевает и образует на поверхности шва твердую шлаковую корку, которая удаляется после сварки. То есть, компоненты входящие в покрытие сварочного электрода обеспечивает защиту сварочной ванны и застывающего металла сварного соединения от реакций с атмосферными газами и очистку металла в процессе химических реакций происходящих в сварочной ванне.

Покрытыми электродами применяют для сварки сталей, чугунов и цветные металлов различной толщины. Так же покрытые электроды используется для наплавки с целью восстановление изношенных деталей и получения покрытий со специальными свойствами главным образом антикоррозионных и износостойких.

Преимущества ручной дуговой сварки:

- применение ручной возможно в различных, самых неудобных пространственных положениях;

- сварки может производится в трудно доступных местах;

- универсальность способа, возможность сваривать изделия различной конфигурации;

- применимость к широкому диапазоны различных марок сталей;

- высокая мобильность.

Недостатки способа:

- мало высококвалифицированных сварщиков;

- невозможно гарантировать качество сварного соединения;

- невысокая производительность сварки;

- неблагоприятные условия труда.

Рациональные области применения:

- сварка металлоконструкций, трубопроводов;

- рационально использовать при сварка коротких швов.

Технология ручной дуговой сварки покрытыми электродами

Технология ручной дуговой сварки включает в себя следующие операций: разделку и подготовку сварочных кромок, возбуждение сварочной дуги, перемещение электрода в время сварки, порядок наложения сварных швов в зависимости от марки материалов и конструкции сварных соединений.

Ручная дуговая сварка требует качественной подготовки кромок и прилегающий поверхности свариваемых деталей. Механическую обработку и зачистку, свариваемых деталей выполняют на станках или вручную. Свариваемые кромки зачищают до металлического блеска, не должно быть следов ржавчины, рыхлого слоя окалины грязи, масляных пятен, потому что недостаточно качественная подготовка приведет к дефектам и как следствие уменьшению прочностных характеристик сварного соединения. Обязательной зачистке подлежат свариваемые кромки и прилегающая к ним поверхность металла шириной не менее 20 мм;

Форма подготовки кромок под ручную дуговую сварку покрытыми электродами устанавливается стандартами на конструктивные элементы сварных соединений в зависимости от толщины деталей. Угол скоса кромок, притупление и зазор между соединяемыми деталями должны быть равномерными и не выходить за пределы установленных допусков.

Конструктивные элементы сварных соединений

Сборочно-подготовительные работы следует проводить в таком порядке, чтобы конструкция располагалась удобно для работы и проведения сварки в нижнем положении. Все изделия, поступающие на сборку, должна проверятся на соответствие чертежам и правильности подготовки кромок под сварку. Для предотвращения в процессе сварки деформаций сборку следует проводить на прихватках или в жестко закрепленных кондукторах. Для прихватки применяются те же электроды что и для сварки если иное не оговорено в технической документации. Длина прихваток должна быть не менее 50 мм с шагом не менее 500 мм. Для избежания дефектов в конце сварки необходимо использовать выводные планки.

Зажигание сварочный дуги производится двумя способами, сварщик касается концом покрытого электрода до поверхности свариваемого изделия, или чиркает концом электрода по поверхности металла и быстро отводит его в сторону примерно на 2-4 мм. Так возбуждается дуга. При сварке длину дуги следует поддерживать постоянной, минимально возможной, для чего сварщик подает покрытый электрод по мере его плавления. Слишком длинная дуга не обеспечивает необходимой глубины проплавления основного металла, идет чрезмерно сильное разбрызгивание металла, и плохая защита от атмосферного воздуха, в результате возможно образование недопустимых дефектов. Короткая сварочная дуга обеспечивает, мелко капельный перенос металла, покрытый электрод расплавляется равномерно процесс сварки идет более стабильно чем при длинной дуге.

При сварке электрод нужно держать под определенным углом к свариваемым деталям. Наклон электрода зависит от пространственного положения, толщины и марки основного металла, диаметра электрода его вида и толщины покрытия.

Сварку можно вести слева направо, справа налево,

от себя и к себе. Независимо от направления сварки электрод должен быть наклонен к оси шва так, чтобы основной металл проплавлялся на наибольшую глубину и правильно формировался шов.

Во время сварки следуют соблюдать режимы сварки установленные в технической документации.

Режим ручной дуговой сварки покрытыми электродами

Режим ручной дуговой сварки включают следующие параметры:

- величина сварочного тока;

- род и полярность сварочного тока;

- диаметр покрытого электрода;

- напряжение дуги;

- скорость сварки;

При малом токе количества выделяющегося тепла, может быть недостаточно, чтобы расплавить сварочные кромки или ранее наплавленные валики, что может привести к несплавлению и непровару, что приведет к браку.

При слишком большой величине сварочного тока, электрод и основной металл будут быстро сильно плавиться, что может привести к прожогу и наплывам, которые являются недопустимыми дефектами.

На упаковке с покрытии электродами содержатся рекомендации завода изготовителя по выбору сварочного тока, но можно воспользоваться и формулой для расчета:

С учетом толщины стенки свариваемых деталей и пространственного положения шва при сварке, значение сварочного тока поправляют: при сварке деталей толщиной до 3 мм. и при вертикальных и потолочных положениях шва, значение сварочного тока должно быть уменьшено на 10-15% ниже заданного.

Форма и размер шва зависят от рода и полярности тока, которые выбирают в зависимости от типа электродного покрытия, марки и толщины основного металла. При постоянного тока обратной полярности количество теплоты выделяющиеся на электроде на 20-40% больше, чем на основном металле и наоборот при сварке на прямой полярности, количество теплоты больше выделятся на основном металле.

Так при сварке переменным током глубина проплавления будет на 15-20 % меньше по сравнению со сваркой на постоянным током обратной полярности.

Диаметр электрода выбирают в зависимости от толщины свариваемых деталей, марки стали, формы разделки кромок, пространственного положения, в котором осуществляется сварка, и вида сварного соединения. Применение покрытых электродов большего диаметра не рекомендуется, поскольку это приводит к возникновению ряда дефектов, непроваров и зашлаковыванию сварного шва. Лучше использовать электроды диаметром 3-4 мм. Когда толщина металла превышает 12 мм и сварку ведется в нижнем положении, можно применять электроды диаметром 4-5 мм.

При сварке в других вертикальных, горизонтальных и потолочных швов а также корня шва следует использовать электроды диаметром не более 3 мм, при сварке заполняющих слоев и облицовочного, можно применять электроды диаметром до 4 мм.

В зависимости от прочностных и других механических характеристик свариваемых сталей выбирают электроды соответствующего типа и марка.

В процессе ручной дуговой сварки электрод должен совершать определенные поступательно колебательные движения, смотрите рисунок выше.

Если перемещать электрод исключительно в направлении сварки без поперечных колебательных движений, то наплавленный валик будет узким (ниточным). Такой способ применяется при сварке тонколистового металла, и подварке дефектов, а также при сварке когда не допускаются большие тепловложения.

Число слоев шва при сварке

Количество слоев шва при сварке стыковых и уголовных соединений:

О технике ручной дуговой сварки читайте в статье Техника ручной дуговой сварки покрытыми электродами

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Положения при сварке и их обозначение согласно стандартам: НАКС, ГОСТ, EN, ISO, AWS и ASME

Положения при сварке в стандартах имеют различные обозначения, что вначале может ввести в заблуждение даже опытного сварщика. Поэтому в данной статье мы разберем какое отличие между обозначениями положения при сварке: Н45, В1, В2, Н1, Н2, П1, П2, Г, Pg, Pa, Pb и т.д.

Содержание

Ввиду сложности и размеров конструкции чаще всего невозможно выполнение сварки, в удобном для сварщика, нижнем положении. Поэтому приходится выполнять сварку швов в различных пространственных положениях, при этом необходимо учитывать, что из-за силы тяжести изменяется характер поведения расплавленного металла шва.

Исторически сложилось, что в нормативных документах по сварке различных стран принят собственный подход в обозначении, поэтому в данной статье мы будем рассматривать следующие нормативные документы:

-

Сварка плавлением. Основные положения и их обозначения.

- ГОСТ Р ИСО 6947 Сварка и родственные процессы. Положения при сварке Welding and allied processes — Welding positions

- AWS A3.0 Standard Welding – Terms and Definitions

- ASME IX – Qualification Standard for Welding and Brazing Procedures, Welders, Brazers, and Welding and Brazing Operators

- AWS D1.1 Structural Welding Code – Steel

Что же такое пространственное положение при сварке?

Разные стандарты имеют следующие определения для термина «положение при сварке»:

- положение сварного шва в пространстве, определяемое углами наклона оси и поворота лицевой поверхности сварного шва относительно горизонтальной плоскости. (ГОСТ Р ИСО 6947 и ISO 6947)

- соотношение между сварочной ванной, соединяемыми элементами и источником тепла в процессе сварки. (AWS A3.0)

- положение при сварке определяется углом наклона продольной оси шва и углом поворота поперечно оси шва относительно их нулевых значений. (ГОСТ 11969)

Положение при сварке, ввиду силы тяжести, непосредственно влияет на характер переноса расплавленного металла электрода в сварочную ванну и сварщику в процессе сварки необходимо это учитывать и изменять режимы сварки, технику колебаний электродом и другие параметры. Самыми известными являются нижнее, горизонтальное, вертикальное и потолочное положения, но существует ряд других позиций, которые имеют свои обозначения, о чем и пойдет речь далее.

Нижнее положение

С нижнего положения начинаются первые шаги в обучении всех начинающих сварщиков поскольку оно является самым легким. Сварка выполняется сверху при этом деталь расположена горизонтально. Под действием силы тяжести расплавленный металл течет вниз и равномерно растекается в сварочной ванне.

Вертикальное положение

При вертикальном положении ось сварного шва расположена вертикально, а сварку фактически проводят горизонтальным способом от кромки до кромки. При этом расплавленный металл под действием силы тяжести будет стремиться течь вниз, что влечет за собой его скопление в одной точке, а не равномерное распределение по всей ширине валика.

Горизонтальное положение

По сравнению с нижним и вертикальным, горизонтальное положение является более сложным и сварщику потребуется больше навыков и умений, чтобы выполнить качественный шов. Ось сварного шва расположена горизонтально, и основная проблема заключает в том, что расплавленный металл сварочной ванны стремиться вытечь вниз из-за этого часто образовываются дефекты сварных швов в виде подрезов.

Потолочное положение

В потолочном положении сварка выполняется в самой неудобной позиции - сверху над головой и требует высокой квалификации сварщика. Прежде чем приступить к сварке потолочных швов необходимо освоить сварку во всех остальных пространственных положениях. Расплавленный металл сварочной ванны стремиться вытечь вертикально вниз, поэтому в процессе сварки необходимо следить чтобы поверхностное натяжение расплавленного металла было больше силы тяжести и металл оставался в сварочной ванне. В процессе сварки необходимо стараться, чтобы сварочная ванна была как можно меньше.

Обозначение положений при сварке

Из приведенных выше определений понятно, что положения при сварке имеют общий подход в описании данного термина, но в условном обозначении есть кардинальные отличия и пора приступить к их рассмотрению.

Обозначение положений при сварке согласно требований НАКС

Для обозначений положений при сварке стыковых и тавровых соединений листов, а также стыковых и угловых соединений труб в НАКС (Национальное Агентство Контроля Сварки) принят собственный подход.

Нижнее положение Н1, вертикальное В1 (сварка снизу вверх) и В2 (сварка сверху вниз), независимо от типа свариваемых деталей (труба, лист) имеет одинаковое обозначение. Положение Н1 для сварки тавровых соединений листов в народе и в ГОСТ 11969 имеет название «в лодочку».

Сварка в потолочном положении стыковых соединений листов обозначается П1, а тавровых соединений листов и угловых соединений труб – П2.

Горизонтальное положение, которое обозначается буквой Г, используется только для стыковых соединений листов или труб

Для тавровых соединений листов и угловых соединений труб предусмотрено нижнее положение, которое имеет обозначение Н2. Отличие Н2 от Н1 для угловых соединений из труб заключается в том, что при Н2 сварка производится без поворота.

Самое используемое при аттестации сварщиков и технологии сварки в НАКС – переменное положение при наклонном расположении осей труб, свариваемых без поворота т.е. Н45. Положение Н45 чаще всего выбирают для проведения сварки образца, потому что у него самая большая область распространения аттестации. Сварка образца стыкового соединения труб в позиции Н45 дает сварщику право сваривать листы и трубы в любых пространственных положениях.

Положение при сварке по ГОСТ 11969

Наверное, каждый сварщик когда-либо слышал такие названия положений, которые употребляются только в книгах по сварке времен СССР и напрочь отсутствуют в современных стандартах:

Раньше все было немного проще и в этом можно убедиться, открыв ГОСТ 11969 в котором определено всего 7 положений для сварки плавлением.

Мы не будем заново повторять изображение и описание, которые представлены в документах НАКС, а лишь сравним их кардинальные отличия:

- Обозначение. В ГОСТе нижнее положение обозначено просто буквой Н, полугоризонтальное – Пг, горизонтальное – Г, полувертикальное – Пв, вертикальное – В, полупотолочное – Пп, потолочное – П, в лодочку - Л.

- Положение. В данном нормативном документе есть положения, которые отсутствуют в документах НАКС - полупотолочное, полугоризонтальное, полувертикальное. Есть еще одно отличие – для угловых соединений есть горизонтальное положение.

- Наименование. Положение, которое в ГОСТе называется «в лодочку» и имеет обозначение Л, в нормативных документах НАКС называется «вертикальное» и обозначается Н1.

Положение при сварке по ISO и EN

В последнее время все больше и больше видна тенденция замещение европейских стандартов EN, DIN и т.п. стандартами ISO, поэтому рассмотрим обозначение положений при сварке согласно ISO 6947 или его русскую версию ГОСТ Р ИСО 6947.

Стандарт ИСО предусматривает обозначение основных положений в виде двух букв латинского алфавита:

- первая P – первая буква слова Position, которое переводится как «позиция»

- вторая – одна из букв латинского алфавита: A, B, C, D, E, F, G, H, J или K, которая соответствует определенному положению.

Основные положения при сварке имеют следующий вид:

- PA - нижнее

- PB – горизонтальное тавровых соединений и горизонтальное при вертикальном положении осей труб

- PC – горизонтальное

- PD – потолочное тавровых соединений и потолочное при вертикальном положении осей труб

- PE – потолочное

- PF – вертикальное снизу вверх

- PG – вертикальное сверху вниз

Рисунок, который представлен ниже, поможет внести ясность в обозначение основных положений по ISO:

Также стандартом предусмотрены три дополнительных положения:

- PH – вертикальное снизу вверх (труба неповоротная)

- PJ – вертикальное сверху вниз (труба неповоротная)

- PK – положение трубы при орбитальное сварке

Но это еще не всё, в стандарте есть такие понятия как угол наклона (S), поворот сварного шва (R) и угол наклона оси трубы (L), что позволяет вносить дополнительную информацию в основные положения или указывать собственные. На каждый параметр есть свои допуски, с которыми можно ознакомиться непосредственно в самом стандарте ГОСТ Р ИСО 6947 у нас на сайте.

Примеры обозначений положений при сварке по ISO.

- Потолочное положение тавровых соединений и потолочное при вертикальном положении осей труб имеет обозначение PD;

- Потолочное положение тавровых соединений и потолочное при вертикальном положении осей труб с наклоном оси сварного шва 80° должно обозначаться PD 080;

- Потолочное положение тавровых соединений и потолочное при вертикальном положении осей труб с наклоном оси сварного шва (S) 80° и углом поворота лицевой поверхности сварного шва (R) 10° обозначается PD 080-010;

- Положение при сварке труб с наклонными осями, с направлением сварки «сверху вниз» (J) и углом наклона (L) 45° должно быть обозначено J-L045;

- Положение при сварке труб с наклонными осями, с направлением сварки «снизу вверх» (H) и углом наклона (L) 45° обозначается H-L045;

- Положение при сварке труб с наклонными осями, с направлением сварки «сверху вниз» (J) и углом наклона (L) 30° имеет обозначение J-L030.

Положения при сварке по AWS и ASME

Согласно философии стандартов AWS и ASME, положение при сварке обозначается двумя символами:

Цифрами обозначается положение:

1 – нижнее

2 – горизонтальное

3 – вертикальное

4 – потолочное

5 и 6 – переменное

Буквы обозначают тип сварного соединения:

G – Groove Weld, что переводится как «стыковое соединение»

F – Fillet Weld, что переводится как «угловое соединение»

Поэтому, если кто-то спросит, что значит 1G, 2G, 3F, вы сможете ответить:

Отдельное внимание необходимо обратить на обозначение положений при сварке труб, поскольку помимо 1G, 2G, 1F, 2F есть позиции 5G, 6G и 5F, 6F

- 5G – переменное положение при сварке стыкового соединения труб (G) в неповоротном положении

- 5F – переменное положение при сварке углового соединения труб (F) в неповоротном положении

- 6G – переменное положение при сварке стыкового соединения труб (G) расположенных под углом в неповоротном положении

- 6F – переменное положение при сварке углового соединения труб (F) расположенных под углом в неповоротном положении

Как и в стандартах ISO в американских стандартах есть допуски на угол наклона и поворота сварного шва, которые указаны в таблице ниже.

| Положение | Угол наклона сварного шва, градусов | Угол поворота сварного шва, градусов |

|---|---|---|

| Стыковое сварное соединение | ||

| Нижнее | от 0 до 15 | от 150 до 210 |

| Горизонтальное | от 0 до 15 | от 80 до 150 от 210 до 280 |

| Потолочное | от 0 до 80 | от 0 до 80 от 280 до 360 |

| Вертикальное | от 15 до 80 | от 80 до 280 |

| от 80 до 90 | от 0 до 360 | |

| Угловое сварное соединение | ||

| Нижнее | от 0 до 15 | от 150 до 210 |

| Горизонтальное | от 0 до 15 | от 125 до 150 от 210 до 235 |

| Потолочное | от 0 до 80 | от 0 до 125 от 235 до 360 |

| Вертикальное | от 15 до 80 | от 125 до 235 |

| от 80 до 90 | от 0 до 360 | |

Рядом с обозначением допускается указывать дополнительную информацию о способе выполнения сварки (сверху вниз или снизу вверх) и вращается ли в процессе сварки деталь.

Например, вертикальное положение углового соединения может выполнятся двумя способами – сварка сверху вниз или снизу вверх. В стандартах ISO они обозначаются соответственно PF и PG, в документах системы аттестации НАКС – В1 и В2. Согласно стандарту ASME IX они имеют обозначение 3F, либо можно дополнить, что это 3F downhill (сверху вниз) или 3F uphill (снизу вверх).

Обозначение пространственных положений на упаковке электродов

Сварка все больше переходит из профессиональной отрасли в любительскую и доказательством тому является наличие сварочного аппарата почти в каждом гараже или дачном участке. Производители сварочных материалов идя навстречу потребителю не указывает все эти замысловатые обозначения положений при сварке Н45, В1, Н1, Н2, 2G, PA и т.д., а предоставляют информацию в интуитивно понятном виде. Некоторые производители на упаковке электродов указывают допустимые положения при сварке в виде стрелок, другие – в виде изображений, а кто-то дополнительно указывает режимы сварки.

Найдутся те, кто скажет, что в обозначении покрытых электродов также указывается допустимые пространственные положения и они будут правы, но про отечественные марки электродов мы писали в статье о ручной дуговой сварке, а про импортные – это тема отдельной статьи.

Таблица положений и их обозначений в соответствии со стандартами НАКС, ISO, AWS и ГОСТ

Для того чтобы подытожить выше представленную информацию можно сказать, что каждый стандарт имеет свои нюансы в методике обозначения положений сварных швов. В статье мы постарались обратить внимание на все основные моменты отличий в обозначении, а в таблице ниже всё можно увидеть более наглядно.

Кстати, по ссылке можно скачать данную таблицу, которую при желании можно распечатать, чтобы она находилась у вас перед глазами.

Техника ручной дуговой сварки труб покрытыми электродами

Сварной шов выполняется за два приема. Периметр стыка условно делится вер тикальной осевой линией на два участка, каждый из которых имеет три характерных положения:

- потолочное (позиции 1-3);

- вертикальное (позиции 4-8);

- нижнее (позиции 9-11).

Каждый участок сваривается с потолочного положения. Сварка ведется только короткой дугой:

lmin=0,5 dэ, мм,

где dэ - диаметр электрода.

Оканчивают шов в нижнем положении.

Сварку каждого из участков начинают со смещением на 10-20 мм от вертикальной осевой. Участок перекрыт ия швов - «замковое» соединение - зависит от диаметра трубы и может быть от 20 до 40 мм. Чем больше диаметр трубы, тем длиннее «замок»

Начальный участок шва выполняют в потолочном положении «углом назад» (поз. 1,2). При переходе на вертикальное положение (поз. 3-7) сварка ведется «углом вперед». По достижении позиции 8 электрод ориентируют под прямым углом, а, перейдя в нижнее положение, сварку вновь ведут «углом назад».

Перед сваркой второго участка нужно зачистить начальный и конечный участки шва с плавным переходом к зазору или к предыдущему валику. Сварку второго участка следует выполнять так же, как и первого.

Для корневого шва применяют электрод диаметром 3 мм. Сила тока в потолочном положении 80-95 А. На вертикали ток рекомендуется уменьшить до 75-90 А. При сварке в нижнем положении ток увеличивают до 85-100 А.

При сварке труб с качественным формированием корня шва без подварки проплавление достигается путем постоянной подачи электрода в зазор. Добиваясь проплавления внутри трубы, можно получить шов с выпуклой поверхностью, что по требует последующей механической его зачистки в потолочном положении.

Заполнение разделки труб с толщиной стенки более 8 мм происходит неравномерно. Как правило, отстает нижнее положение. Для выравнивания заполнения разделки необходимо дополнительно наплавить валики в верхней части разделки. Предпоследние слои должны оставить незаполненную разделку на глубину не более 2 мм.

Облицовочный шов сваривают за один или несколько проходов.

Предпоследний валик заканчивают так, чтобы разделка осталась незаполненной на глубину 0,5-2 мм, а основной металл по краям разделки был переплавлен на ширину 1/2 диаметра электрода.

При сварке труб диаметром менее 150 мм с толщиной стенки менее 6 мм, а также в монтажных условиях, когда источник питания удален от места работы, сварку ведут при одном и том же значении сварочного тока. Рекомендует ся подбирать токовый режим но потолочному положению, ток в котором достаточен и для нижнего положения. При сварке на подъеме из потолочною положения в вертикальное, чтобы не было чрезмерного проплавления, следует прибегнуть к прерывистому формированию шва. При этом способе периодически прерывают процесс горения дуги на одной из кромок.

В зависимости от толщины стенки трубы, зазора и притупления кромок рекомендуется выполнять сварку «мазками» одним из способов:

2. При большой толщине металла зажигают и обрывают дугу на одной и той же кромке.

Не рекомендуется зажигать дугу в том месте, где только что был ее обрыв. Нельзя не оборвав дугу, перемещать электрод вперед но разделке, а затем вновь возвращаться на шов.

Сварка неповоротного горизонтального стыка

Сварка с формированием стабильного проплавления ведется электродом диаметром 3 мм. Сварочный ток выбирают в зависимости от толщины основного металла, зазора между кромками и толщины притупления. Наклон электрода составляет 80-90° к вертикали. При сварке «углом назад» наклон обеспечивает максимальное проплавление, а «углом вперед» - минимальное.

При недостаточном проплавлении длину дуги следует держать короткой, а при нормальном проплавлении - средней.

Корневой шов лучше выполнясь с минимальными размерами сварочной ванны, чтобы не было подрезов и наплывов с обратной стороны шва

Второй валик формируют так, чтобы расплавлять первый корневой шов и обе кромки трубы. Сварочный ток устанавливают в среднем диапазоне. Наклон электрода - такой же, как при сварке первою корневою шва. Сварку ведут «углом назад». Скорость выбирают такой, чтобы внешний вид валика был нормальным (не выпуклым и не вогнутым).

Третий валик лучше выполнять на повышенных режимах. Сварку ведут иод прямым углом или «углом назад». Скорость выбирают такой, чтобы валик был выпуклым, с полочкой для удержания металла ванны последующего валика. Траектория дуги должна совпадать с краем второго валика.

Четвертый валик - горизонтальный. Его выполняют на тех же режимах, что и третий. Электрод наклоняют под углом 80-90° к вертикальной поверхности трубы. Скорость сварки поддерживают такой, чтобы расплавлялись верхняя кромка разделки, поверхность второго валика и вершина третьего валика. Внешний вид четвертого валика должен быть нормальным.

«Замковые» соединения сваривают с плавным увеличением размера шва в начале и уменьшением на конечном участке, «набегающим» на начало шва на 20-30 мм.

Многопроходную сварку труб рекомендуется вести по спирали. Тогда получается меньше «замковых» соединений.

Сварку лицевого слоя надо выполнять электродами того же диаметра, какие использовались при заполнении разделки, но не более 4 мм. Последний верхний валик укладывают на более высокой скорости, чтобы он оказался узким и плоским.

Сварка неповоротных стыков труб

Сварка неповоротных стыков труб является одним из непростых способов среди подобного рода работ. Осуществление сварки труб без поворота зависит от поперечного размера их стенок и положения в пространстве.

Подготовка к сварке

Соединяемые детали необходимо очистить от грязи, ржавчины, остатков краски и шпака. Это нетрудно сделать с помощью обработки механическим способом.

Затем производится разметка. С чертежа на металл переносят размеры конструкции, используя для этого рулетку и угольник. При разметке необходимо следить, чтобы полученный после отрезки торец был перпендикулярен оси трубы. Поскольку при сварке длина заготовок уменьшится, то оставляется припуск.

При поперечном стыке он равняется одному миллиметру, а на каждый миллиметр продольного стыка - 0,1-0,2 миллиметра. В зависимости от того, какой диаметр имеют соединяемые трубы резку заготовок можно проводить термическим способом или электроинструментом, например, болгаркой. При совмещении заготовок необходим контроль их соосности и тщательная фиксация.

Для сборки конструкции из неповоротных труб удобно применять прихватки - короткие швы, выполняемые поперек основного шва. Их размер зависит от диаметра труб и толщины их стенок, и находится в диапазоне 20-120 миллиметров. Прихватки предотвратят свариваемые детали от сдвига.

Также для фиксации может использоваться механическое оборудование.

Технология сварки

Сварка поворотных стыков труб может осуществляться левым или правым способом.

Сварка труб в неповоротном положении имеет более сложную технологию. Во многом это зависит от того, каким образом свариваемые трубы расположены в пространстве и их диаметр.

Существующие расположения стыков:

- В вертикальной плоскости. Ось трубы расположена горизонтально.

- В горизонтальной плоскости. Ось трубы расположена вертикально.

- Расположенные под углом.

Если трубы имеют размер стенок свыше трех миллиметров, то их сваривают посредством наложения слоев. Высота каждого из них не должна быть более четырех миллиметров. Если осуществляется сварка неповоротных труб дуговой сваркой, то ширина валика делается равной сумме 2-3 диаметров используемого электрода.

Наиболее рациональным является применение сваривания обратно-ступенчатым методом. При этом длина участка должна находиться в диапазоне 150-300 миллиметров. Сваривание осуществляется с помощью короткой дуги, величина которой равняется половине диаметра применяемого электрода.

Перекрытие швов, называемое замком, находится в зависимости от размера поперечного сечения труб, и обычно составляет 20-40 миллиметров. Играет роль при сварке труб положение электрода. Способ «углом назад» применяют в начале сварки, а «углом вперед» заканчивают ее.

Наиболее часто применяется сварка в три слоя. Сначала делается коренной шов, потом происходит заполнение кромок, а затем выполняется лицевой шов.

Сварку начинают с потолочного положения, расположенного внизу труб, а затем переходят к вертикальному и нижнему.

Первый слой выполняют, делая электродом возвратно-поступательные движения, задерживая при этом дугу над ванночкой, куда будет стекать расплавленный металл. Силу тока выбирают порядка 140-170 ампер. Необходимо следить, чтобы на свариваемый металл не попадали крупные брызги.

Чтобы в металле не возникло прожогов, сварку необходимо вести короткой дугой, не удаляя ее от ванны более, чем на пару миллиметров. Накладывать последующий слой следует таким образом, чтобы он перекрывал предыдущий. Электрод должен двигаться от одной кромки до другой, совершая поперечные колебания по принципу «полумесяц».

Горизонтальное расположение

Сварка горизонтальных стыков труб - непростая операция, поэтому рекомендуется выполнять ее опытным мастерам. Особую трудность представляет собой необходимость постоянной регулировки угла наклона электрода.

Сварка труб в горизонтальном положении осуществляется в следующей последовательности:

- Потолочная. Расположена внизу.

- Вертикальная. Расположена вертикально.

- Нижняя. Расположена наверху.

Каждый из этапов выполняется непрерывно. Начинать следует с потолочной части, отойдя вправо от вертикальной оси на небольшое расстояние, а затем двигаться по часовой стрелке наверх.

При выполнении потолочного шва силу тока увеличивают.

Электроды для горизонтальной сварки используют диаметром четыре миллиметра. Электроды перемещают возвратно-поступательным способом, что позволяет создавать ниточный валик высотой не более полутора миллиметров. После создания первого валика необходимо зачистить его поверхность.

Вторым валиком закрывают нижний. При сваривании последнего валика силу тока повышают с 160 до 300 ампер, а электроды выбирают с диаметром пять миллиметров.

Вертикальное расположение

При сварке вертикальных стыков начинать процесс следует с потолочного положения. Технология сварки находится в зависимости от диаметра свариваемых труб.

При мере перемещения по окружности свариваемых труб, расположенных вертикально, необходимо осуществлять изменение угла наклона электрода.

Выполнение замков

При сварке неповоротных труб на выполняемые швы накладывают замок. Это является профилактикой появления таких дефектов, как сквозные поры. Швы перекрываются на величину в 5-15 миллиметров.

Техника безопасности

Сварка неповоротных стыков трубопроводов и других крупных круглых деталей имеют повышенный уровень опасности. Поэтому необходимо выполнение имеющихся требований и рекомендаций.

Для выполнения таких соединений необходимы специально оборудованные площадки. Они должны быть изолированными, чтобы не подвергать опасности находившихся рядом людей.

При соединении неповоротных труб большого диаметра и веса следует применять специальные подъемники, представляющие собой транспортно-подъемные машины. Обязательно наличие вентиляции. Необходимо заземление всех металлических деталей и элементов. На месте сварки должно быть достаточное освещение.

Интересное видео

Читайте также: