Современные способы бурения скважин

Обновлено: 07.07.2024

Какие способы бурения скважин существуют

Приветствую всех читателей на канале. В этой статье будет рассказываться о способах бурения. Существуют способы, получившие наибольшее применение и есть способы, которые находятся или находились на стадии экспериментов.

1. Механическое бурение - Разрушение горной породы происходит с использованием породоразрушающего инструмента (ПРИ). В качестве ПРИ применяют долото или коронку (Рис.1). О породоразрушающих инструментах будет выпущена отдельная обширная статья или серия.

Рисунок 1 - основной породоразрушающий инструмент Рисунок 1 - основной породоразрушающий инструментВ механическом способе горная порода под воздействием ПРИ разрушается и выносится на поверхность из скважины воздухом или буровым раствором. Это самый распространенный способ бурения, а получил он такое признание за счет следующих достоинств:

- возможность отбора проб для составления геологического разреза

- бурение возможно в заданном направлении ( при использовании спец. инструмента)

- использование в качестве очистки забоя скважины от выбуренных частиц различные растворы

Помимо достоинств механический способ имеет и ряд недостатков, которые заставили изобретателей искать альтернативные способы бурения:

- износ породоразрушающего инструмента требует постоянной замены, а это снижает скорость бурения

- с увеличением глубины бурения снижается эффективность, требуется увеличение мощности

Механический способ имеет ряд разновидностей, которые обусловлены определенными геолого-технологическими задачами. Например, необходимо пробурить скважину с целью получения образцов горной породы и не просто разрушенной породы, а с сохранением целостности структуры горного массива. В этом случае применяют такой вид механического способа как колонковое бурение . При таком способе геологи получают образец породы ( керн) (Рис. 2) в виде колонки неразбуренной породы. Отсюда и название - колонковое бурение. В геологоразведке наиболее часто используемый вид буровых работ.

Рис. 2 - керн (колонка неразбуренной породы) Рис. 2 - керн (колонка неразбуренной породы)2. Гидродинамическое бурение(Рис.3) - Горная порода разрушается напором жидкости под высоким давлением. Здесь тоже есть разновидности - первая - разрушение происходит на всей площади забоя скважины, вымывая и растворяя горную породу. Если крепость горной породы высокая, то тогда в жидкость добавляют абразивный материал (стальная дробь, кварцевый песок).

Рисунок 3 - гидродинамическое бурение скважин Рисунок 3 - гидродинамическое бурение скважинВторая разновидность данного способа заключается в применении долота, имеющего гидромониторные насадки(Рис.4), позволяющие увеличивать скорость вылета струи жидкости.

рисунок 4 - Гидромониторная насадка рисунок 4 - Гидромониторная насадкаГидродинамическое бурение легче всего сравнить с автомойкой (Рис.5), когда под большим давлением вода проходя через сопло пистолета мойки смывает грязь с автомобиля.

Рисунок 5 - работа автомойки ( тот же принцип лежит в основе гидродинамического бурения) Рисунок 5 - работа автомойки ( тот же принцип лежит в основе гидродинамического бурения)3. Термическое бурение - Его еще называют огнеструйное бурение (Рис. 6), при этом способе под воздействием огненной струи (t -2300 градусов по Цельсию) состоящей из керосина и кислорода происходит полное разрушение горной породы и под воздействием газов, возникающих при сгорании, сгоревшая порода выносится на поверхность.

Рисунок 6 - Термическое бурение в действии Рисунок 6 - Термическое бурение в действииСобственно горелка имеет два или более отверстий для выхода струи и имеет водяную систему охлаждения от перегрева(Рис.7).

Рисунок 6 - горелка для термического бурения Рисунок 6 - горелка для термического бурения4. Электротермическое бурение - Как и в предыдущем способе, в основе также лежит разрушение горной породы путем нагрева. В качестве агрегатора выступает электрический ток. Он нагревает специальные насадки, а те в свою очередь воздействуют на породу. Наибольшее применение данный способ получил при исследовании льдов Антарктиды(Рис. 7).

Рисунок 7 - Извлечение электротермобура с ледовым керном В Антарктиде Рисунок 7 - Извлечение электротермобура с ледовым керном В Антарктиде5. Взрывное бурение - Разработано ученым А.П. Островским. При этом способе порода разрушается под воздействием направленного взрыва. Пластмассовые капсулы с зарядом подаются жидкостью на забой скважины через равные промежутки времени. При ударе о забой в капсуле срабатывает взрыватель и происходит направленный взрыв. (Рис. 8)Таким способом была пробурена скважина глубиной 2800 м. За время бурения количество зарядов в час подавалось 300 шт.

Рисунок 8 - принцип взрывного бурения Рисунок 8 - принцип взрывного буренияДанный способ пока не нашел широкого применения и на сегодняшний день пока что еще ведутся различные эксперименты.

Вот такие существуют способы бурения скважин. Не стесняйтесь комментировать и задавать вопросы - отвечу всем.

Роторное бурение скважин: обзор технологии бурения и необходимого оборудования

В предложенной нами статье детально описаны тонкости роторной технологии и применяемые инструменты. Разобраны преимущества и недостатки этой методики, представлены способы ее реализации на практике. Наши советы пригодятся рачительным хозяевам частных участков, желающим проконтролировать работу буровиков.

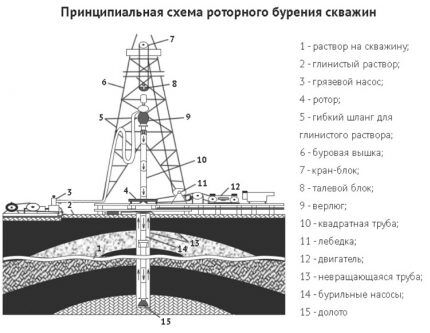

Определение роторного бурения

Для начала разберем, что вообще из себя представляет роторное бурение скважин и каковы его альтернативы? Одним из самых привычных способов устройства водозаборной выработки пока признают шнековое бурение.

Однако шнековая технология не позволяет пройти скальные коренные породы. Применяемый в шнековом бурении винтовой бур не способен разрушить известняк. А ведь нередко бывает, что нужно забуриться именно в него, т.к. вышележащие слои не отличаются стабильным и достаточным для эксплуатации дебитом.

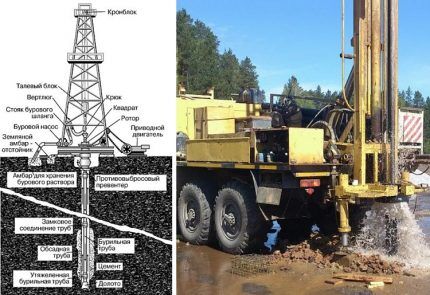

Потому роторная технология, используемая ранее только в горнодобывающей отрасли, и стала внедряться в сферу устройства частных водозаборных сооружений. Ее рабочим элементом является находящееся в забойной части скважины долото. С помощью долота разрушаются связные и несвязные грунты, дробятся скальные коренные породы.

Выемка же разрушенной горной породы осуществляется с помощью жидкости, которая подается к забою через рабочую колонну или же затрубное пространство. Это 2 разных способа бурения, каждый из которых будет подробно рассмотрен далее.

Диаметр долота превышает диаметр рабочей колонны, что позволяет:

- сократить энергозатраты на весь процесс бурения (мощность здесь расходуются непосредственно только на проворачивание с усилием долота в забое, а потери на трение рабочей колонны о стенки скважины сводятся к минимуму);

- предохранить большую часть элементов рабочей колонны от повреждений, а также стенок пробуренной скважины от разрушения;

- создавать внушительные по диаметру скважины (к примеру, до 70 см) при крайне внушительных глубинах.

Таким способом можно формировать водоносные скважины, глубиной в 300 и более метров, т.е. бурить водозаборные выработки для снабжения водой дачных массивов и поселков.

А вот в расчистке ствола выработки и забоя от шлама применяется поданная под напором вода. Благодаря такому решению постоянно разбирать и собирать буровую колонну для извлечения керна как в колонковом бурении не нужно.

Нагнетаемая в выработку жидкость сразу решает две важные задачи: освобождает путь буровому снаряду для производства дальнейших работ и производит промывку скважины, необходимую для подготовки водозабора к эксплуатации.

Преимущества роторной технологии

В чем же преимущества именно роторного бурения перед возможными альтернативами? Их несколько.

Во-первых, используя роторное долото, можно создавать скважины большого диаметра, которые в полном объеме смогут удовлетворить потребности в воде сразу нескольких домохозяйств.

Не секрет, что бурение – процесс недешевый: для него требуется специализированное оборудование, а контролировать и управлять процессом должны опытные бурильщики. В конце концов, деятельность, связанная с бурением скважин, является лицензируемой . Отсюда и его высокая цена.

Естественно, для коллективной эксплуатации водозаборную выработку лучше поставить на известняк. Извлекаемые из него подземные воды характеризуются бóльшей водообильностью и чистотой. На дебит скважин на известняк не оказывает малейшего влияния объем выпавших осадков. Чего нельзя сказать о скважинах на песок.

Во-вторых, убеждают относительно небольшие энергетические затраты. Рабочим элементом при роторном бурении является долото. Но в отличии от шнекового и колонкового бурения, буровой инструмент не взаимодействует со стенками пробуренной скважины

То есть, напрямую с грунтом контактирует только долото, высота которого ничтожно мала по отношению к высоте всей буровой колонны. Как следствие, данный метод формирования скважин является самым быстрым – до 1000 погонных метров в месяц!

В-третьих, коллективных заказчиков привлекает глубина бурения. Только роторным способом можно пробурить скважину, заглубленную в коренные метаморфические и магматические породы, из трещин которых можно качать воду, состав которой более всего подходит для питьевых целей.

Чаще всего из водозаборных выработок глубиной менее 30 м добывают лишь техническую воду. На ее состав влияют расположенные рядом водоемы, захламленные мусором речки, атмосферные осадки, да и просто пролитые на землю технические жидкости. Шнек и колонковая труба поможет получить только такой водозабор.

К тому же, роторное бурение позволяет пройти выработку на полную глубину без перехода на другой способ бурения. При разработке скважины шнеком, к примеру, в случае необходимости пробурить валун переходят прибегают к ударно канатной методике.

Для этого из ствола извлекают шнековый снаряд и бросают долото на забой, пока не разобьют валун. Затем забой расчищают желонкой. Ею же пользуются, если нужно поднять на поверхность водонасыщенный песок, который в колонковой трубе банально не удерживается.

Практика показывает, что скважины, пробуренные роторным способом, имеют более длительный срок эксплуатации. Технологически это объясняется тем, что после установки обсадной колонны, формирующей стенки скважины, затрубное пространство дополнительно укрепляют.

Оборудование для устройства скважины

Вначале на поверхности над скважиной устанавливается вертикальная консоль для дальнейшего крепления вертикальных звеньев рабочей колонны. Первое звено этого бурового вала оснащено рабочим элементом – долотом, которое может иметь различный формат, в зависимости от категории породы по буримости.

Набор бурового инструмента

При заглублении первого звена, свечи, на него насаживается следующее, называемое штангой, и так далее. Длина каждого такого блока из труб может варьироваться от 20 до 50 м. Для упрощения формирования рабочей колонны каждая штанга оснащается конической резьбой с замком.

В итоге формируется буровой снаряд, который состоит из:

- рабочего долота;

- ведущей штанги;

- колонны рядовых штанг, соединенных между собой муфтами.

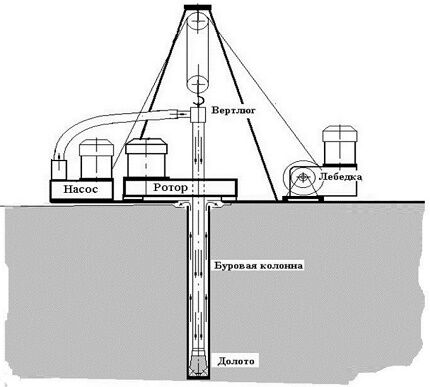

Удержание рабочей колонны осуществляется с помощью вертлюги, вращение которой производится ротором. В зависимости от того, насколько глубоко предполагается бурить, а также каковы физико-механические свойства грунта для формирования ведущего звена применяются стандартные или же утяжеленные штанги.

Ведущая штанга, как правило, является утяжеленной трубой, потому что на нее возлагается важная технологическая миссия. Через нее в забой к долоту поступает промывочный раствор, в задачу которого входит вымывание раздробленной породы. А это, в свою очередь, выдвигает требования к муфтовым соединениям, в задачу которых входит уплотнение соединений между звеньями.

Не стоит забывать, что давление жидкости напрямую зависит от высоты формируемого столба (и не зависит от сечения трубы). При этом если даже в качестве промывочного раствора используется вода, то через каждые 10 метров давление будет возрастать на 1 атмосферу.

Для сравнения стоит привести пример. Рабочее давление в бытовой трубопроводной сети в доме составляет 10 атмосфер, а самые прочные трубы рассчитаны на давление в 20 атмосфер.

Только если бытовые системы стационарны и не двигаются, то на ведущую штангу оказывается давление, равное весу буровой колонны. А она ведь еще должна передавать вращательный импульс и усилие на долото.

К муфтам как конструктивным элементам буровой колонны предъявляют следующие требования, они:

- должны обеспечивать герметичность соединения штанг и выдерживать давление жидкости до 100 атмосфер (для расчистки забоя напорной струей);

- должны быть стойкими к изнашиванию, чтобы не приходить в негодность при трении о стенки скважины;

- должны иметь возможность передавать вращательный момент от верхней части рабочей колонны на нижнюю и, в конце концов, на долото.

Крайне важно, чтобы муфты имели должное качество исполнения. Если хотя бы одна из них не выдержит нагрузку и рабочая колонна будет разорвана, то достать нижнюю ее часть вместе с долотом будет крайне затруднительно. По капитальным затратам порой проще пробурить новую скважину рядом, чем доставать открепившуюся ведущую штангу.

Использование воды в ходе бурения

Жидкость, которая подается к забою, это чаще всего обычная вода. Иногда для того чтобы стабилизировать ствол, проходящий через рыхлые несвязные породы (пески, щебенистые, гравийно-галечниковые отложения) в скважину подают раствор с буровыми добавками. Так надо, потому что обсадку не ставят на первых этапах проходки.

Вода поступает в выработку либо под давлением внутри ведущей штанги (и тогда выкачивание происходит через затрубное пространство), либо самотеком вниз через затрубное пространство, а удаление уже происходит через рабочую колонну откачивающим насосом.

Это 2 различные технологии роторного бурения, особенности которых будут рассмотрены ниже.

Однако какой бы способ ни применялся, везде используемая в бурении жидкость нуждается в очистке (для дальнейшего применения).

Для этого используется следующий комплекс оборудования:

Всего для разработки скважины по роторной технологии нужны следующие механизмы и оборудование:

- Вышка либо консоль для сборки буровой колонны из штанг и разборки ее по завершению бурения, а также талевая система.

- Двигатель, обеспечивающий вращение ротора.

- Оборудование для жидкости. Механизмы и устройства для обеспечения циркуляции промывающей жидкости и ее очистки (насос; вибросито; отстойники и/или гидроциклон ; амбар для хранения промывающей жидкости; система труб и желобов).

Для бурения роторным способом неглубоких скважин весь перечисленный комплект оборудования является весьма компактным (к примеру, стрела консоли является складной). Это обеспечивает простоту размещения оборудования для бурения в любом удобном для производства буровых работ и последующей эксплуатации месте.

Два варианта роторного бурения

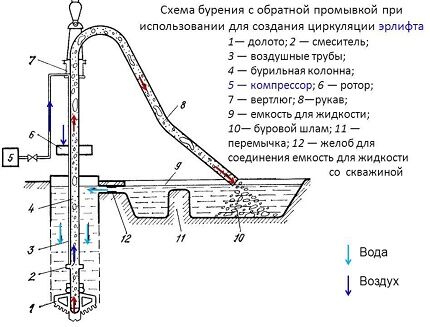

В зависимости от способа подачи промывочной жидкости в забой различают 2 типа технологии роторного бурения:

- с прямой подачей;

- с обратной подачей.

Надо отметить, что жидкость, подаваемая в забой, предназначена не только для промывки и выноса дробимой породы. Она еще и охлаждает долото, которое сильно нагревается от трения. В случае с прямой подачей жидкости насос создает ее избыточное давление.

Вода поступает в забой через имеющиеся в долоте технологические отверстия, «подхватывает» раздробленную породу и далее уже самотеком по скважине (то есть, через затрубное пространство по отношению к ведущей штанге) поступает на поверхность, где попадает в очистительный комплекс (вибросито, гидроциклон ).

Технология обратной подачи подразумевает, что промывочная жидкость поступает к забою самотеком, спускаясь через скважину, а вот обратно на поверхность раствор с раздробленным материалом поступает уже по трубе ведущей штанги. Буровой насос в данном случае создает отрицательное давление именно в ней.

Несмотря на кажущуюся простоту обеих технологий, нюансов здесь намного больше, чем может показаться на первый взгляд. Поэтому представляется целесообразным остановиться на каждой из указанных технологий бурения более подробно.

Бурение с прямой подачей промывающей жидкости

Такую технологию еще иногда называют «прямым водотоком». Ее целесообразно использовать в песчаных, гравийных, щебенистых грунтах. Также ее применяют, если глубина водоносного горизонта не превышает 30 м. Именно здесь в жидкость добавляются присадки, которые увеличивают ее плотность и стабильность ствола.

Роторное бурение характеризуется поэтапным снижением диаметра проделываемой скважины. Иными словами, сначала бурится скважина самого большого диаметра, затем она обсаживается трубой, а кольцевое пространство между внешней поверхностью трубы и стенкой скважины через технологические отверстия заполняются цементным раствором.

Далее бурение продолжается уже долотом меньшего размера. Затем снова обсадка, и новый участок имеет еще меньший диаметр и т.д. Чем реже нужно «отвлекаться» на цементирование скважины, тем больше производительность бурения, что в итоге выражается в общей стоимости процесса и скважины в целом.

Кроме того, слишком частая обсадка приводит в итоге к тому, что эффективный диаметр скважины (тот диаметр, который и вскрывает водоносный слой) сильно снижается. Так вот «прямой водоток» характеризуется тем, что скважину при таком способе ее формирования можно не обсаживать вплоть до 100 метров.

Основное давление промывающей жидкости создается насосом внутри ведущей штанги, а затрубное пространство жидкость с элементами дробленой породы заполняет самотеком, не разрушая избыточным давлением стенки скважины.

Однако есть у данного способа бурения и минусы. В частности, слишком длинный необсаженный участок приводит к тому, что в водоносные горизонты попадают тонкодисперсные глинистые частицы, что может существенно снизить и замедлить приток воды в выработку из водоносного пласта.

Эти частицы здесь играют роль своеобразных затычек пор и микроканалов в породе, через которые просачивается вода. Поэтому производимая в процессе бурения процедура обсадки необходима для сохранения дальнейшей производительности скважины в целом.

Бурение с обратной подачей промывающей жидкости

При таком методе управления подачей жидкости ствол и забой очищается лучше всего. Насос здесь не вдавливает жидкость в забой, а наоборот – засасывает ее обратно, а это приводит к тому, что скорость формирования скважины долотом возрастает на порядок и еще в разы по сравнению с прямой промывкой.

Сама скважина не подвергается загрязнению глинистыми включениями с током подающейся промывочной жидкости. Ведь насос засасывает наверх все, что может в ней содержаться. Кстати, здесь уже нет никакого практического смысла в дополнительных присадках, поэтому в качестве той самой промывочной жидкости используется чистая вода.

Итак, подытожим плюсы бурения с обратным водотоком:

- скорость бурения возрастает (по сравнению с прямым водотоком) до 15 раз;

- водоносный горизонт не засоряется глинистыми частицами и пылеватыми песчинками из нижних, еще необсаженных уровней скважины;

- благодаря качественному вскрытию водоносного горизонта, скважину не нужно дополнительно готовить к эксплуатации, можно сразу устанавливать внутреннюю обсадную колонну с фильтром и запускать откачку насосом;

- в качестве рабочей жидкости используется простая (а значит, и дешевая) вода.

Тем не менее, у данного метода присутствует и существенный недостаток. Он требует привлечения дорогостоящего оборудования, что в итоге приводит к значительному удорожанию всего процесса бурения в целом.

Поэтому бурение «обратным водотоком» осуществляется только в тех случаях, когда скважина рассчитана на эксплуатацию сразу несколькими домохозяйствами. Но в случае, если скважина рассчитана на индивидуальную эксплуатацию, то намного более разумным является использование технологии роторного бурения с прямым водотоком.

Выводы и полезное видео по теме

Ситуация с наличием и глубиной залегания водоносных горизонтов может сильно отличаться от места к месту (а где-то их вообще нет, как на острове Мадейра).

При проектировании скважины и выборе оптимального способа роторного бурения следует использовать имеющиеся карты разведанных водоносных горизонтов. Это поможет вам сэкономить значительные средства и время.

Расскажите о вашем опыте в разработке скважины по роторной технологии. Поделитесь технологическими нюансами, которые пригодятся посетителям сайта. Оставляйте, пожалуйста, комментарии в расположенной ниже блок-форме, размещайте фото и задавайте вопросы по теме статьи.

Шнековое бурение скважин: особенности технологии и снаряда для бурения вручную и установкой

Шнековое бурение скважин для питьевой воды – самый популярный сегодня способ бурения на территории частных домохозяйств. Самостоятельно устроить неглубокую водоносную скважину можно с помощью ручного земляного бура. Чтобы облегчить труд, нередко задействуют малогабаритные буровые установки с приводом.

Мы расскажем, почему этот метод настолько популярен. Разберем, чем он отличается от других способов бурения, в каких ситуациях его эффективно применять. В статье детально описана шнековая технология и конструкция бурильного оборудования, а также буровой инструмент, применяемый в ручном и механическом бурении.

Специфика шнекового бурения

Буровая скважина представляет собой выработку цилиндрической формы в земной коре, которая при большой протяжённости имеет малое поперечное сечение. Её начало называют устьем, боковую поверхность – стенками, а дно выработки – забоем.

Оптимальный способ бурения выбирают с учётом функционального назначения скважины, нужного диаметра и глубины. Важно учесть физико-механические свойства пород, которые необходимо пройти в процессе формирования водозаборной выработки.

Влияет также технико-экономическая целесообразность бурения в конкретных условиях. Это значимый этап при проектировании скважин, в ходе которого определяют базовые технологические решения – тип используемого оборудования и режимы бурения.

При проектировании и последующем бурении водозаборных скважин необходимо ориентироваться именно на долгосрочность использования. Важна способность сохранять стабильный дебет и неизменную водопроницаемость призабойной зоны в течение длительного периода времени.

Процесс бурения скважины включает несколько рабочих операций:

- Разрушение породы на забое, то есть отделение частиц от массива.

- Транспортировку отработанного грунта на поверхность.

- Подготовку скважины к эксплуатации путем прочистки и обустройства ствола, а также проведения промывки водозаборной выработки.

Эффективность бурения напрямую зависит от заложенных природой физико-механических свойств, а именно: плотности сложения, пористости, водопроницаемости несвязных грунтов, консистенции глинистых связных пород.

Для бурения скальных пород, характеризующихся монолитностью и кристаллическим типом связей между частицами, данный способ не подходит. Чем прочнее консолидированы минеральные зерна в составе породы, тем большая работа расходуется на её разрушение.

Преимущества и недостатки метода

Шнековый вариант бурения применяют и в промышленности, и в гражданском строительстве, и в ручном бурении скважин. Отличительная особенность его заключается в удалении разрушенной породы не промывочной жидкостью или специальными газожидкостными смесями, а непосредственно деталями шнекового снаряда.

Различают вертикально и горизонтально направленное шнековое бурение. Первый метод задействуют при устройстве водоносных скважин, а также для формирования отверстий под сваи. Второй – используют при прокладке инженерных коммуникаций бестраншейным способом.

Этот метод обеспечивает одновременно высокую скорость проходки в нескальных грунтах на глубину до 50-80 метров, позволяющий сразу формировать стенки выработки путем установки колонны обсадных труб.

Ещё один плюс – извлечение отработанного грунта на поверхность без подъёма инструмента. И еще: поскольку для шнекового бурения не нужно промывочной жидкости, его успешно применяют в безводных регионах, а также используют в периоды с преобладанием низких температур.

Сегодня бурение шнековыми агрегатами используют:

- Для устройства индивидуальных водозаборных скважин;

- При строительстве фундаментов из винтовых/буронабивных свай;

- Для установки ограждений и железобетонных опор;

- При выполнении бестраншейной прокладки коммуникаций;

- Для строительства неглубоких колодцев и приямков.

Однако есть и недостатки. Шнеками невозможно выбурить скважину в породах высокой твёрдости. При проходке в твердых и полутвердых суглинках, глинах с прослойками известняка могут возникнуть осложнения, а при бурении абразивных пород отмечается большой расход бурового сняряда.

Кроме того, есть ограничение по глубине выработки. Устроить скважину глубиной более 80 метров таким способом очень тяжело.

Технология вертикальной проходки выработок

Шнек – высокопрочная бурильная труба с навитой спиралью, которая выполняет функцию вертикального винтового транспортёра. Под действием осевой нагрузки рабочая часть бурового снаряда внедряется в породу и разрушает её путём резания и разрыхления. Одновременно шнековым буром производится подача отработанного грунта на спираль шнека.

Под действием центробежных сил разрыхленный грунт поднимаются по лопастям буровой колонны вверх. Подъём происходит благодаря скольжению по спирали, так как трение грунта о шнек меньше, чем о стенки скважины.

Так разрушенная порода доставляется в измельченном состоянии от забоя на поверхность, и выбрасывается через устье скважины. При незатрудненной транспортировке грунт заполняет 30-40% от всего объёма межвиткового пространства.

Параметры шнековой колонны должны обеспечивать быстрый подъём всей массы грунта, разрушенного шнеком. Однако при бурении часть разрыхленного грунта осыпается обратно на забой. Потому при выполнении шнекового бурения и требуется более усиленная прочистка ствола, а по завершении нужна обязательная промывка.

Горизонтально направленное бурение шнеком

При монтаже инженерных коммуникаций различного функционального назначения под препятствиями (автомагистралями, железнодорожными путями, лесными массивами) применяют горизонтально направленное шнековое бурение.

На начальном этапе работ роют два котлована – стартовый (рабочий) и приёмный. Они должны находиться на одном уровне со спроектированной скважиной. После этого в рабочий котлован спускают и монтируют необходимое оборудование.

Такое оборудование имеет большой ход подачи и оснащено износостойкой буровой головкой из высоколегированной стали. На нём также установлен зонд для отслеживания бурения. Получая на монитор сигналы, оператор контролирует ход процесса и может корректировать направление движения, а также угол наклона буровой головки.

Когда шнек входит в приёмный котлован, то есть конечную точку согласно проекту, бур снимают. Вместо него фиксируют расширитель и трубу. После этого запускают вращение лопастей в обратном направлении, чтобы затянуть трубу в готовую скважину. По окончанию бурильных работ из стартового котлована извлекают шнековую установку.

Бестраншейный метод позволяет осуществлять прокладку труб под коммуникации ниже уровня грунтовых вод длиной до 80 м. При этом все сложные работы выполняются без трудоемкой разработки траншей, что даёт возможность минимизировать время исполнения и сократить финансовые затраты.

Применяют горизонтальное шнековое бурения при укладке напорных трубопроводов и монтаже систем связи в зонах, где произвести прокладку другими способами невозможно. Главное преимущество бестраншейной прокладки – экономичность. Кроме того, для поддержки устойчивости готовой выработки нет необходимости использовать бетонит или другие полимеры.

Особенности бурения в разных породах

Базовые технологические параметры бурения скважины – осевая нагрузка и частота вращения винта шнекового транспортёра. При увеличении нагрузки непременно повышается и скорость проходки, что может привести к возникновению разных аварийных ситуаций.

Поэтому обязательно нужно следить, чтобы объём отделяемой в единицу времени шнеком породы не превышал производительности транспортёра. В противном случае на витках образуются пробки.

Как правило, пластичные глинистые породы, пески рыхлые и средней плотности бурят без принудительной подачи осевой нагрузки. Шнековый инструмент внедряется в грунт под своим весом, а также за счёт реактивного усилия, возникающего при подаче отработанной породы к устью цилиндрической выработки.

Осевые нагрузки до 5 кН обычно создают при стартовом забуривании скважины, при бурении в твердых супесях, суглинках, глинах, аргиллитах, алевролитах. Частота вращения колонны при этом не должна превышать 1,7-3,3 с -1 .

При более высоких частотах внутри возникают вибрации, из-за которых звенья буровой колонны могут утратить соединения. В итоге буровой снаряд останется на забое, достать его практически невозможно, значит, придется бурить новую выработку. А при малых частотах сильно затрудняется транспортировка отработанного грунта наверх.

Галечники и породы с включением валунов шнековым методом не бурят. Эти окатанные обломки скальных пород разрушают долотом и поднимают на дневную поверхность желонкой.

Бурение в песках различной плотности и степени насыщения водой, гравийных и щебенистых отложениях ведут при больших оборотах и одновременно укрепляют стенки выработки обсадными конструкциями.

Чтобы этого избежать, снижают скорость бурения до минимально возможной, расхаживают колонну и добавляют воду в скважину. Также в подобной ситуации помогает периодический подъём бурильного инструмента на поверхность и очистка от налипшего суглинка.

Инструмент для шнекового бурения

Инструменты для шнекового бурения скважин по типу конструкции различают по числу витков и геометрии режущей части. Для проходки в твердых и полутвердых супесях и суглинках нередко используют буровые снаряды, кромка которых снабжена дополнительными резцами.

Чаще всего для проходки водозаборной выработки для частников используют только один стартовый шнек без каких либо дополнений, т.к. бурить предстоит осадочные связные и несвязные породы. При заглублении инструмент просто наращивают буровыми штангами.

После разрушения гальки или валуна осколки извлекают на поверхность стаканом (колонковой трубой) или желонкой. Затем снова переходят на шнековый метод. Чаще всего для проходки выработки приходится использовать несколько буровых способов в комплексе.

Конструктивно шнек представляет собой трубу или длинномерный сплошной пруток/стержень с навитой спиральюПолучают эту спираль путём намотки высокопрочной стальной ленты диаметром 5-7 мм на винтовую оправку. Её растягивают на трубе/стержне, после чего приваривают.

Чем больше диаметр трубы-основы, тем меньше транспортирующая способность шнека. Однако диаметр длинномерного изделия ограничен механической прочностью шнека, а также технологией его производства.

Сегодня изготовляют два вида шнеков:

- С центральным отверстием, то есть полые;

- Утяжелённые – без отверстия.

Чтобы минимизировать износ винтового транспортёра при бурении в абразивных породах, на наружную кромку наворачивают полосу из стали или же наплавляют на поверхность слой металла.

При высоких скоростях шнекового бурения над снарядом фиксируют специальный переходник с двухзаходной навивкой полосовой стали. При этом основная масса породы попадает на винтовой транспортёр без перетирания.

На конце трубы с навитой спиралью обязательно приваривают элементы соединения. Различают два типа соединения шнеков: безрезьбовое и резьбовое. В первом случае шнеки соединяются муфтовыми замками и удерживаются за счёт металлических пальцев с фиксаторами, во втором случае – методом ввинчивания.

Резьбовое соединение шнеков в бурильную колонну даёт возможность механизировать их соединение и разъединение при выполнении спуско-подъёмных операций, при подаче жидкости на забой. Но есть и существенный минус – возможности обратного вращения шнеков в этом случае нет. А потому безрезьбовое соединение получило более широкое распространение.

Специальные буровые установки, как правило, включают набор шнеков разных диаметров.

Полые шнеки с резьбовым типом соединения задействуют при бурении с продувкой, для откачки воды при проходке цилиндрических выработок в земной коре, для установки заряда в геофизические скважины, для закачки бетона в отверстия под сваи. Также их можно использовать в качестве обсадной колонны.

При бурении сплошным забоем центральный канал перекрывают буровым инструментом на канате.

Обзор буровых станков

Для шнекового бурения задействуют как ручные инструменты, так и механизированные установки. Самым простым по конструкции является ручной земляной бур. Он состоит из стержня/трубы с винтообразным ножом и жёстко зафиксированной Т-образной ручки.

Бурильный инструмент такого типа ввинчивают в грунт подобно штопору. В процессе проходки выработки его наращивают штангами. Ручные земляные буры изготовляют разборными, чтобы было максимально удобно их перевозить в легковом автотранспорте. Также это позволяет изменять длину шнековой буровой колонны.

Ручным инструментом можно делать отверстия глубиной до 2-х метров при диаметре не более 20 сантиметров. Существуют и мотобуры с бензиновым или электрическим приводом. Их конструкция включает винтовой транспортёр, то есть шнек, и двигатель с редуктором. Вращение вала мотора обеспечивает движение шнека.

С использованием приводного инструмента при наличии буровых штанг для наращивания можно бурить скважины глубиной до 25 метров. При диаметре до 30 сантиметров его используют под установку опор освещения на улице, для монтажа столбов ограждений, шурфов для осмотра фундамента, грунтового основания.

Мобильные агрегаты представляют собой станки небольших размеров с электро- или бензомотором. С их помощью можно быстро пробурить скважину для дачи подготовить большое количество ям для опор различного функционального назначения.

Нередко такие буровые станки изготовляют в виде прицепа к легковым авто, чтобы облегчить транспортировку к месту проведения работ.

В гражданском и промышленном строительстве для формирования выработок большой глубины и диаметра задействуют шнековое спецоборудование, зафиксированное на передвижной технике – грузовых автомобилях, тракторах.

Его используют при монтаже опор высоковольтных линий электропередач и столбов уличного освещения, при установке опор заборов стадионов, спорткомплексов, промышленных объектов, аэродромов. Помимо этого, с помощью шнековых буровых установок на передвижной технике строят шпунтовое ограждение котлованов, ставят винтовые сваи.

Полезное видео по теме

Шнековое бурение водозаборной скважины глубиной 20 м на территории частного домохозяйства:

В этом видео показана технология горизонтального шнекового бурения скважины для прокладки коммуникаций под автомагистралью:

Устройство свай непрерывным шнеком большого диаметра с центральным каналом. Для проведения работ используется буровая установка Bauer BG-30 и высокопроизводительный стационарный бетононасос Liebherr:

Шнековый способ обеспечивает высокие темпы бурения скважин. Разработка скважины и подача отработанного грунта от забоя к устью выработки происходит одновременно и непрерывно, что экономит и время, и усилия буровиков, и вложенные в проект средства. Поэтому метод шнекового бурения и пользуется популярностью.

Оставляйте, пожалуйста, комментарии в находящейся ниже блок-форме. Расскажите, приходилось ли вам использовать ручной шнековый инструмент или бурить на малогабаритном буровом станке с использованием шнека. Поделитесь технологическими тонкостями, которые могут пригодиться посетителям сайта.

Бурение скважин на воду: способы проведения работ

Инженеры изобрели много технологий, позволяющих достичь геологического пласта. Из всего этого многообразия практическое применение нашли только несколько способов бурения. В статье коротко описаны наиболее популярные из них.

Бурение, основанное на принципе вращения - роторное

Вращательное бурение считается самым быстрым и эффективным способом. Применяют вращательное бурение при строительстве всех видов скважин, независимо от назначения, глубины и структуры пласта.

Принципом такого бурения является разрушение породы вращающимся буровым инструментом. Своё второе название метод получил от названия устройства – ротора - передающего вращательное движение инструменту через колонну буровых труб.

Чаще всего в качестве бурового инструмента применяют долота различных конструкций. Существует несколько видов буровых долот: шарошечные, различающиеся количеством шарошек, колонковые, торцовые и т.д. Шарошечные долота разрушают грунт по сплошной поверхности, перемалывая породу в шлам, колонковые – по кольцу, оставляя нетронутым керн.

Разновидностью вращательного способа является шнековое бурение. Принцип вращения тот же, но в качестве бурового инструмента является шнек, имеющий всем известную форму винта Архимеда.

Ударные способы бурения

В этом способе вращение заменено на удар. Инструмент поднимают и фактически бросают на забой, аналогично всем известному долблению. В зависимости от применяемого оборудования различают вращательный, канатный или штанговый ударный способы.

Пневмоударная технология

В основе метода лежит всем известный принцип пневматического молотка, использующегося при дорожных работах. Чередование прилагаемого усилия с периодической вибрацией рабочего органа разрушает породу. Для применения пневмоударного метода разработаны специальные установки, предназначенные для передачи вибрации на разрушающий породу инструмент через колонну буровых штанг. В связи с тем, что с увеличением длины колонны эффективность метода падает, то его применяют при бурении только неглубоких скважин.

Технология бурения горячими газами

В скважинах метод применяется крайне редко, только при проходке особокрепких пород, таких как базальт и гранит. Эффект достигается горячими газами, образующимися в специальной горелке и направляемыми реактивными соплами на забой. Метод крайне небезопасен, так как в качестве топлива служит легковоспламеняющаяся смесь керосина и кислорода (сжатого воздуха). Такую смесь применяли в первых моделях ракет.

Технология чаще используется при работе в промышленных карьерах и разрезах.

Бурение водой

В этом методе породу разрушают струёй воды, направляемой под высоким давлением на забой. Различают гидравлический и гидродинамический способы. В первом случае в качестве рабочей жидкости используют глинистый буровой раствор, во втором случае – техническую воду. Жидкость насосом подаётся на забой через колонну специальных пустотелых буровых штанг. Для повышения эффективности применяют специальные насадки инжекторного типа. Метод недорог и применяется для строительства неглубоких скважин.

Электрофизический способ

Метод основан на применении электрического разряда большой мощности. Разрушающий породу импульс образуется на забое в результате всем известного эффекта несжимаемости воды, которую специально подают в скважину.

Метод электротермического бурения

Сегодня большое внимание уделяется бурению в вечной мерзлоте. В последнее время скважины бурят в ледниках Антарктиды. Электротермическое бурение особенно эффективно в таких случаях. Метод незаменим при необходимости получения образца керна изо льда.

Другие способы

В стадии испытаний и экспериментов находятся способы бурения, основанные на применении плазмы, ультразвука, лазера и других новейших изобретений.

Комбинированные способы бурения

Описанные в этой статье редкоиспользуемые и дорогостоящие способы, часто применяют вместе с традиционными методами. Такие комбинированные методы доказали свою эффективность. Примером применения комбинированного методы является разведочная скважина, где шарошечное долото часто заменяют на колонковое для получения керна.

Читайте также: