Расслоение металла трубы причины

Обновлено: 07.07.2024

Расслоения в изломе

Представляют собой несплошности (раскатанные или расплющенные пустоты литого металла), ориентированные строго вдоль направления деформации и проявляющиеся в изломе в виде трещин.

Дефекты наблюдаются в деформированном металле .

В изломах продольных и поперечных проб расслоения (единичные или многорядные) имеют вид трещин, параллельных поверхности деформации (вдоль волокна) и располагающихся преимущественно в центральной зоне металла; в изломах вертикальных проб имеют вид плоских вытянутых участков с гладкой поверхностью.

Изломы с расслоениями по внешнему виду отличаются от изломов с расслоями большей протяженностью и большим раскрытием трещин. Расслоения идентифицируются на макрошлифах, перпендикулярных плоскости деформации, в виде несплошностей, в то время как расслои вызывают расщепление металла в процессе поломки образцов.

Крупные расслоения в прокате, поковках и штамповках могут быть выявлены ультразвуковым методом контроля.

Причины образования.

Раскатка усадочных раковин, рыхлости, газовых пузырей и других несплошностей, имевшихся в слитке, при деформации, но не полная их заварка. Дефект преимущественно располагается в центральной части заготовок, обладающей пониженной пластичностью. В редких случаях причиной расслоений могут служить раскатанные шлаковые включения, так называемые песочницы.

Для предупреждения образования несплошностей в литом металле, следствием которых являются расслоения, рекомендуется:

— применение оптимальной формы изложниц с обеспечением минимальной усадочной раковины;

— вакуумирование жидкой стали;

— электрошлаковый переплав;

— соблюдение температурно-временных параметров разливки и кристаллизации металла.

Длительное пребывание слитков при высоких температурах (ниже критической температуры образования камневидного излома) способствует завариванию пор и устранению несплошностей в деформированном металле.

Возможность образования расслоений увеличивается при наличии факторов, препятствующих их завариванию:

— повышенном газосодержании и содержании вредных примесей и неметаллических включений, снижающих пластические характеристики металла в центральных зонах заготовок; — отклонение от оптимальных режимов деформации металла.

Дефект не исправляется.

Механические свойства . Дефект не оказывает заметного влияния на механические свойства заготовок в продольном и поперечном направлениях; по толщине заготовок все механические свойства снижаются, причем степень снижения зависит от размера площади, занятой , дефектом в сечении образца.

При наличии расслоений резко снижается сопротивление разрушению металла в конструкциях в высотном направлении.

Бесшовные трубы. Дефекты сталеплавильного происхождения. Дефект: расслоение.

Макроструктура и микроструктура металла в полости дефекта.

Расслоение представляет собой щелевидный разрыв (несвариваемость) внутренних слоев металла, не выходящий на поверхность бесшовных труб. По месту расслоения может быть вздутие внутренней поверхности трубы овальной формы. Протяженность дефекта вдоль оси трубы и ширина его по периметру могут быть различными, доходить до нескольких десятков сантиметров, раскрытие щели по толщине стенки может достигать нескольких миллиметров.

Полость расслоения суживается к концам, постепенно сходя на нет. Внутри полости, на ее продолжении и рядом в подавляющем большинстве случаев расположены экзогенные неметаллические включения, характерные либо для утонувшей корочки, либо массивные скопления оксидов строчечных, либо теплоизоляционные (утеплительные) смеси и шлаки. Расслоения могут быть обнаружены при макроконтроле бесшовных труб. В полости и вокруг нее в макроструктуре наблюдаются экзогенные неметаллические включения, имеющие размеры до нескольких миллиметров, и ликваты легкоплавких компонентов.

Микроструктура металла в зоне полости расслоения может быть без изменений или иметь обезуглероживание и участки с ликвацией легкоплавких компонентов. Участки корочки, скопления экзогенных включений и продуктов раскисления (оксидов строчечных, представляющих собой алюмосиликаты «глинозем») могут располагаться в слитке произвольно – на любой высоте и в любом месте. Поэтому расслоения образуются в металле бесшовной трубы тоже произвольно в любом месте по длине трубы и толщине стенки без выхода на поверхность и могут быть многослойными.

Причиной расслоения бесшовных труб, кроме загрязнений металла скоплениями неметаллических включений, может быть локальное скопление ликватов с таким содержанием легкоплавких примесей, что в этом месте образуется пережог, несмотря на нагрев трубной заготовки под прокатку без нарушений технологии. Кромки расслоения при пережоге растрескиваются. В микроструктуре вокруг полости дефекта имеются явления, характерные для пережога – окисление и оплавление границ зерен, ликвация легкоплавких компонентов по границам зерен.

Расслоения обнаруживают при визуальном осмотре на торцах бесшовных труб и по вздутию, если оно образовалось. Расслоение относится к разряду недопустимых дефектов, так как по ним, как правило, образуются разрушения.

Технология производства металлопроката | Опыт. Исследования. Результаты.

На поверхности холоднокатаных полос дефект «плена» может быть нескольких видов:

- плена от раскатанной корочки;

Прокатная плена может появляться при горячей или холодной прокатке или в процессе дрессировки.

Рассмотрим дефект «Прокатная плена» на холоднокатаном прокате.

Характеристика дефекта (фото ниже):

Дефект представляет собой отслоение металла, которое соединено с основным металлом, и ориентированно в направлении прокатки. Дефект может сопровождаться разрывами металла. В зоне дефекта имеет место небольшое обезуглероживание.

Причина возникновения дефекта:

1. Сверхнормативная выработка валков или их травмирование, приводящее к образованию на металле выступов, которые при дальнейшей прокатке раскатываются в плены.

2. Некачественная огневая зачистка подката (дефект особенно часто возникает на металле со следами глубокой зачистки или в местах зачистки поверхностного дефекта).

3. Грубое механическое травмирование полос при прокатке или в процессе травления.

Устранение дефектов:

1. Не допускать сильной выработки или применения травмированных валков, проводить своевременную перевалку.

2. Качественно удалять дефекты на поверхности слябов.

3. Не допускать травмирования полос при прокатке и травлении.

Дефект не подлежит исправлению. Металл переводится во 2 сорт или некондицию.

Технология производства металлопроката | Опыт. Исследования. Результаты.

![дефект расслоение]()

Характеристика дефектов (фото ниже):

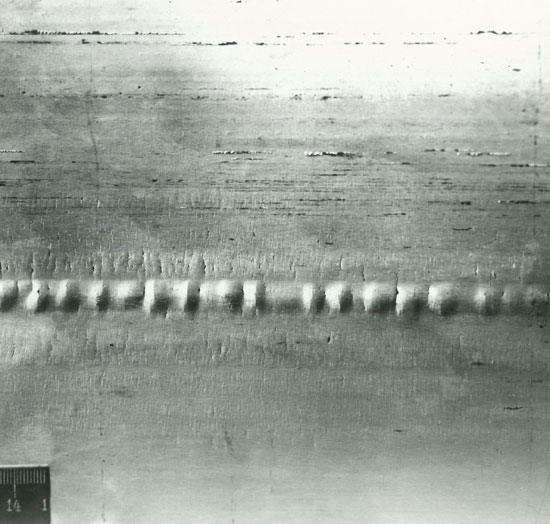

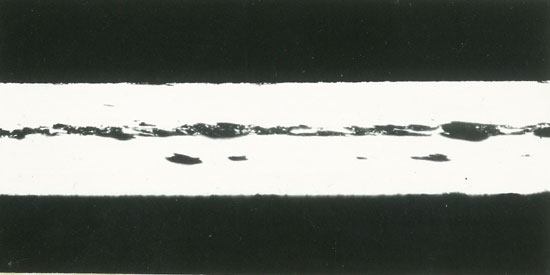

Дефект «Расслоение» представляет собой разрывы металла в виде дорожки, обычно в середине толщины листа. Эти разрывы могут быть сквозными, иногда вокруг них имеет место пятнистость черного цвета. По структуре металла в зоне дефекта имеет место наличие окисленных областей, и различных включений, часто неметаллического характера. Для дефектной области также характерно отсутствие обезуглероживания и высокая газонасыщенность.

Причина возникновения дефекта:

Причиной дефекта является появление пор в месте кристаллизации при формировании сляба вследствие нарушения технологии при производстве стали. Также к причинам возникновения дефекта можно отнести высокую окисленность металла и его загрязненность различными неметаллическими включениями

Устранение дефектов:

1. Соблюдать технологию производства стали.

2. Не допускать повышения уровня окисленности металла.

3. Тщательно контролировать мениск металла в кристаллизаторе при смене погружного стакана.

Дефект исправлению не подлежит. Как правило, металл отсортировывается во II сорт или в некондицию.

Внешний вид расслоя на поверхности полосы:

Вид расслоя в сечении шлифа (Увеличение x 20):

Микроструктура. Скопления неметаллических включений в области расслоя (Увеличение x 200):

Расслоение металла трубы причины

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОКАТ ЧЕРНЫХ МЕТАЛЛОВ

Термины и определения дефектов поверхности

Rolled products of ferrous metals.

Surface defects. Terms and definitions

Дата введения 1990-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

В.И. Маторин, В.Т. Абабков, В.Д. Хромов, А.С. Каплан, Б.А. Клыпин, Г.Е. Шаронов, Л.Г. Аполовникова, Н.В. Армаганянц

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 16.11.88 № 3724

4. Срок первой проверки - 2000 г.

Периодичность проверки - 10 лет.

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Настоящий стандарт устанавливает термины и определения дефектов поверхности проката из нелегированных и легированных сталей и сплавов: горячекатаных и кованых прутков круглого, квадратного и шестигранного сечения, горячекатаных профилей, листов и полос, холоднокатаных листов и лент, холоднокатаных и холоднотянутых прутков и профилей, а также дефекты формы листов, лент и рулонов.

Термины, установленные настоящим стандартом, обязательны для применения во всех видах документации и литературы, входящих в сферу деятельности по стандартизации или использующих результаты этой деятельности.

Настоящий стандарт должен применяться совместно с ГОСТ 26877-86.

1. Стандартизованные термины с определениями приведены в табл. 1.

2. Для каждого понятия установлен один стандартизованный термин. Применение терминов-синонимов стандартизованного термина не допускается. Недопустимые к применению термины-синонимы приведены в табл. 1 в качестве справочных и обозначены пометой "Ндп".

2.1. Приведенные определения можно при необходимости изменять, вводя в них производные признаки, раскрывая значения используемых в них терминов, указывая объекты, входящие в объем определяемого понятия. Изменения не должны нарушать объем и содержание понятий, определенных в данном стандарте.

2.2. В табл. 1 приведены чертежи.

2.3. В табл. 1 в качестве справочных приведены иноязычные эквиваленты стандартизованных терминов на немецком (D), английском (E) и французском (F) языках.

3. Алфавитные указатели содержащихся в стандарте терминов на русском языке и их иноязычных эквивалентов приведены в табл. 2-5.

4. Термины, определения и чертежи дефектов формы листа, ленты и рулона приведены в приложении 1 (табл. 6).

5. Алфавитные указатели терминов дефектов формы листа, ленты и рулона на русском языке и их иноязычных эквивалентов приведены в приложении 1 (табл. 7-10).

6. Дополнительные термины приведены в приложении 2.

7. Фотографии внешнего вида дефектов поверхности и в отдельных случаях - микроструктуры в зоне дефекта приведены в приложении 3.

8. Стандартизованные термины набраны полужирным шрифтом, а недопустимые синонимы - курсивом.

Дефекты поверхности, обусловленные качеством слитка и литой заготовки

1. Раскатанное (раскованное) загрязнение

Ндп. Шлаковина

Песочина

Огнеупорное включение

Краевое загрязнение

D. Eingewaltzter Sand Und Eingewaltzte Schlacke

E. Rolled slag patch, Sand mark

F. Contamination

Дефект поверхности, представляющий собой вытянутое в направлении деформации раскатанное (раскованное) поверхностное загрязнение слитка или литой заготовки шлаком, огнеупором, теплоизоляционной смесью

2. Раскатанная (раскованная) корочка

Ндп. Завороты

Отслой

Заливина

D. Ausgewalzter Schlackeneisenschluss

E. Shelf, Rolled crust

F.

Дефект поверхности, представляющий собой частичное отслоение или разрыв металла, образовавшееся в результате раскатки (расковки) завернувшихся корочек, имевшихся на поверхности слитка или литой заготовки и представляющих собой окисленный металл, сопровождающийся скоплениями неметаллических включений сложного состава

3. Волосовина

Ндп. Волос

Волосовидная трещина

D. Haarriss, Schuppe

Е. Hairline, Spill

F. Fissure capillaire

Дефект поверхности в виде нитевидных несплошностей в металле, образовавшихся при деформации имеющихся в нем неметаллических включений

4. Раскатанный (раскованный) пузырь

Ндп. Волосная трещина

Подкорковый пузырь

Сотовый пузырь

Нить

Свищ

Трещина от пузыря

D. Eingewalzte Blase

Е. Rolled blister

F. Soufflure

Дефект поверхности в виде прямолинейной продольной различной протяженности и глубины тонкой трещины, образовавшейся при раскатке (расковке) наружного или подповерхностного газового пузыря слитка или литой заготовки.

1. Дефект часто располагается группами. Иногда

встречаются единичные дефекты.

2. На микрошлифе полость дефекта имеет форму мешка, обычно заполнена окалиной и располагается перпендикулярно или под различными углами к поверхности заготовки. К дефекту прилегает обезуглероженная зона с четкими границами, насыщенная мелкими частицами оксидов.

5. Пузырь-вздутие

Ндп. Травильный пузырь

D. Beizblase, Geschlossene Blasen (Beulen)

Дефект поверхности в виде локализованного вспучивания металла, образующегося на поверхности листа и ленты из-за повышенного местного загрязнения металла газами или неметаллическими включениями.

Примечание. Образованию пузыря-вздутия способствует травление металла с насыщением его водородом или нагрев.

6. Расслоение

Ндп. Раздвоение

Расслой

Расщепление

Следы усадочной рыхлости

Торцевой вырыв

Язык

D. Dopplung

Е. Delamination

F. Exfoliation

Дефект поверхности в виде трещин на кромках и торцах листов и других видов проката, образовавшихся при наличии в металле усадочных дефектов, внутренних разрывов, повышенной загрязненности неметаллическими включениями и при пережоге.

1. Расслоение может сопровождаться вздутием поверхности листа.

2. Расслоение может быть обнаружено при резке металла.

7. Слиточная рванина

Ндп. Сотовая рвань

Надрывы

D. Brandriss Von Blocken,

E. Ingot hot tear

F. Crique

Дефект поверхности в виде разрыва, образовавшегося в начале прокатки (ковки) по участкам слитка, пораженным дефектами.

Примечание. Дефект обусловлен нарушением технологии выплавки и разливки металла.

8. Слиточная плена

Ндп. Заливина

Корка

Отслоение

D. Schale

E. Sliver, Rolled scab

F. Repliure de lingot

Дефект поверхности в виде отслоения языкообразной формы, частично соединенного с основным металлом, образовавшегося от раската окисленных брызг, заплесков и грубых неровностей поверхности слитка, обусловленных дефектами внутренней поверхности изложницы.

Примечание. На микрошлифе нижняя поверхность слиточной плены и находящийся под ней металл загрязнены оксидами или нитридами или частицами утеплительной смеси и обычно обезуглерожены.

9. Раскатанный пригар

Ндп. Пригар

E. Rolled burn-on

F. Sable incruste

Дефект поверхности в виде темного пятна неправильной формы, образовавшегося от раската куска металла, приварившегося к слитку из-за нарушения технологии разливки или из-за неисправности изложницы.

Примечание. При выгорании или выпадении раскатанного пригара на поверхности листа остаются углубления с разрывами по краям.

10. Раскатанная (раскованная) трещина

Ндп. Горячая трещина

Угловая трещина

Кристаллизационная трещина

D. Eingewalzter Riss

E. Rolled crack

F. Fissure

Дефект поверхности, представляющий собой разрыв металла, образовавшийся при раскатке (расковке) продольной или поперечной трещины слитка или литой заготовки.

Примечание. На микрошлифе трещина располагается под прямым или острым углом к поверхности, у поверхности более широкая с постепенным сужением вглубь, извилистая, имеет разветвленный конец. Стенки дефекта покрыты окалиной, прилегающие к ним участки обезуглерожены и насыщены диффузионными оксидами.

11. Гармошка

Ндп. Крупный надрыв

Усадка

Усадка-вздутие

Усадочная раковина

Усадочная рыхлость

D. Grober

Е. Pipe

Дефект поверхности листа в виде чередующихся вздутий, идущих поперек прокатки от торца по плоскости листа, образовавшихся при наличии полостей и рыхлости в осевой зоне слитка.

1. Между волнами гармошки могут возникать разрывы металла.

2. На микрошлифе в осевой зоне под гармошкой обнаруживается нарушение сплошности металла, частицы включений и зоны ликвации.

Дефекты поверхности, образовавшиеся в процессе деформации

12. Деформационная рванина

Ндп. Рвань

Надрывы

Пережог

Перегрев

D. Brandriss

Е. Hot tears

F. Crique

Дефект поверхности в виде раскрытого разрыва, расположенного поперек или под углом к направлению наибольшей вытяжки металла при прокатке или ковке, образовавшийся вследствие пониженной пластичности металла.

1. Причина пониженной пластичности обусловлена технологией выплавки металла или нарушением режимов нагрева или деформации.

2. На микрошлифе в зоне дефекта наблюдаются разветвленные разрывы металла.

13. Рванина на кромках

Ндп. Рваная кромка

Зазубрина

Зарезь кромки

Надрывы по кромке

D. Kantenriss

Е. Cracked edge

F. Crique sur les bords

Дефект поверхности листа и ленты в виде разрыва металла по кромкам листа и ленты, образовавшегося из-за нарушения технологии прокатки, а также при прокатке металла с пониженной пластичностью, обусловленной технологией выплавки.

14. Затянутая кромка

Ндп. Ужимина

Затянутая риска

Наплывы

Рубец

Складка

Закат кромки

E. Folded edge

F. Bord

Дефект поверхности в виде раскатанной складки на кромке листа, напоминающей по форме зигзагообразную трещину, образующуюся при прокатке без кантовки или путем закатки наплывов, появляющихся при деформации слитков с непрогретой сердцевиной.

Примечание. На поперечном микрошлифе около затянутой кромки наблюдается обезуглероживание металла и закат окалины.

15. Прокатная плена

Ндп. Корка

Отслоение

Чешуя

D. Gewalzte Schale

Е. Sliver, Rolling skin

F. Repliure

Дефект поверхности, представляющий собой отслоение металла языкообразной формы, соединенное с основным металлом одной стороной, образовавшееся вследствие раскатки или расковки рванин, подрезов, следов глубокой зачистки дефектов или сильной выработки валков, а также грубых механических повреждений.

Примечание. На микрошлифе в зоне дефекта может наблюдаться окалина, металл обезуглерожен.

16. Трещина напряжения

Ндп. Продольная трещина

Закалочная трещина

Трещина деформации

Трещина охлаждения

Трещина от правки

Холодная трещина

Термическая трещина

D. Spannungsriss

Е. Stress crack

F. Crique de tension

Дефект поверхности, представляющий собой разрыв металла, идущий вглубь под прямым углом к поверхности, образовавшийся вследствие напряжений, связанных со структурными превращениями или неравномерным нагревом и охлаждением.

Примечание. На микрошлифе трещина напряжения имеет разветвленный конец и проходит по границам зерен. Окисление и обезуглероживание в зоне дефекта происходит только при последующем нагреве.

17. Скворечник

Ндп. Дыра

Свищ

D. Loch

Е. Pigeon hole

F.

Дефект поверхности в виде выходящей на поверхность полости со сглаженными и окисленными стенками, образовавшейся при ковке или прокатке в результате раскрытия внутренней трещины, которая возникла под действием напряжений при нагреве холодного металла

Ндп. Заусенец

Выступ

Плечи

Лампас

D. Walznat

Е. Ridge

F. Sailie

Дефект поверхности, представляющий собой продольный выступ с одной или двух диаметрально противоположных сторон прутка, образовавшийся вследствие неправильной подачи металла в калибр, переполнения калибров или неправильной настройки валков и привалковой арматуры.

D.

F. Coupe de laminage

Дефект поверхности в виде продольного углубления, расположенного по всей длине или на отдельных участках поверхности проката и образовавшегося вследствие неправильной настройки привалковой арматуры или одностороннего перекрытия калибра.

Ндп. Разрыв

Рубец

Дефект поверхности тонкого листа в виде частично закатанной складки, расположенной вдоль или под углом к направлению прокатки, образовавшейся из-за деформации различной степени по ширине листа и иногда сопровождаемой сквозным разрывом металла.

21. Морщины

Ндп. Складки

Складчатость

Сборки

D.

Е. Wrinkles

F. Rides

Дефекты поверхности в виде группы чередующихся продольных углублений и выступов, располагающихся, в основном, по всей длине раската, преимущественно в зоне, соответствующей разъему валков, и образовавшихся при повышенных обжатиях боковых граней.

1. На листах дефект располагается, в основном, на кромках из-за неравномерной деформации по высоте заготовки.

2. Дефект может иметь вид прикатанных складок.

3. На микрошлифе дефект имеет вид полости с закругленными концами, частично заполненной окалиной. В зоне дефекта иногда наблюдается местное увеличение обезуглероженного слоя.

D.

Е. Lap

F. Repliure de laminage

Дефект поверхности, представляющий собой прикатанный продольный выступ, образовавшийся в результате закатывания уса, подреза, грубых следов зачистки и глубоких рисок.

1. Дефект часто расположен с двух диаметрально противоположных сторон и может иметь зазубренный край.

2. На поперечном микрошлифе дефект располагается под острым углом к поверхности без разветвления, заполнен окалиной и сопровождается искажением структуры. Металл вокруг дефекта обезуглерожен

D.

Е. Forging fold

F. Repliure de forgeage

Дефект поверхности, представляющий собой придавленный выступ, образовавшийся при ковке в результате неравномерного обжатия.

Примечание. На микрошлифе конец закова заполнен окалиной и сопровождается искажением структуры. Металл в зоне дефекта обезуглерожен.

Ндп. Бороздка

Канавка

Полоска

D. Riefe

Е. Groove, Guide mark

F. Rainure

Дефект поверхности в виде канавки без выступа кромок с закругленным или плоским дном, образовавшийся от царапания поверхности металла изношенной прокатной арматурой.

Примечание. Дефект не сопровождается изменением структуры и неметаллическими включениями. На последующих операциях края риски могут прикатываться.

25. Сквозные разрывы

Ндп. Дыра

Прорыв

D.

Е. Through tears

F. Ruptures,

Дефект поверхности в виде сквозных несплошностей листа и ленты, образующихся при деформации полосы неравномерной толщины или с вкатанными инородными телами.

Примечание. Причиной неравномерной толщины полосы может быть зачистка дефектов на глубину, превышающую допуск, наличие рыхлости и поперечная разнотолщинность.

26. Надрывы

Ндп. Надрывы местные

Надрывы по окалине

D.

Е. Surface tears

F. Cassures, Dechirures

Дефект поверхности в виде поперечных несквозных разрывов на тонких листах, образующихся при прокатке в местах забоин, углублений от зачистки, раскатанных загрязнений и окалины.

Ндп. Задир

Лыска

Надир

D. Schrammen

Е. Guide scratch

Дефект поверхности в виде широких продольных углублений, образующихся от резкого трения проката о детали прокатного и подъемно-транспортного оборудования.

28. Наколы-проколы

Ндп. Уколы

Углубления

D. Durchstiche

Е. Pricks

F. Piqures

Дефекты поверхности в виде периодически повторяющихся точечных углублений или сквозных отверстий, образовавшихся от соприкосновения ленты с остроугольными наварами на роликах термических печей, травильных агрегатов и вспомогательного оборудования.

29. Отпечатки

Ндп. Бугорки

Насечки

Выступы

Сетка разгара

Наплывы

Надавы от валков

D.

Е. Indentations and rollmarks

F. Marques du cylinde de laminoir

Дефект поверхности в виде углублений или выступов, расположенных по всей поверхности или на отдельных ее участках, образовавшихся от выступов и углублений на прокатных валках, роликах или ковочном инструменте.

Примечание. На катаном металле дефект периодически повторяется по длине раската.

30. Раскатанные отпечатки

Ндп. Матовые полоски

Светлые площадки

Светлые пятна

Сдир

D. Ausgewalzte

Е. Rolled indentations

F. Marques

Дефект поверхности в виде светлых пятен или матовых полосок, образующихся при холодной прокатке подката, имеющего отпечатки, а также раковины-вдавы, забоины, продиры или следы глубокий зачистки.

Примечание. На микрошлифе наблюдается местное, в виде пленочек, отслоение металла.

31. Сетка отпечатков

Ндп. Сетка разгара

Узоры

D. Abdrucknetz

Е. Net shaped roll marks

F. des marques

Дефект поверхности в виде периодически повторяющихся, имеющих форму сетки выступы, образующиеся от вдавливания прокатываемого листа или ленты в трещины изношенных валков.

Примечание. Сетка отпечатков обычно встречается на одной стороне листа.

32. Чешуйчатость

Ндп. Рыбья чешуя

D. Schuppenheit

Е. Rippled surface

F. Еcailles

Дефект поверхности, представляющий собой отслоения и разрывы в виде сетки, образовавшиеся вследствие перегрева или пониженной пластичности металла периферийной зоны.

1. Снижение пластичности может быть вызвано выделением по границам зерен легкоплавких составляющих или насыщением поверхности металла серой при нагреве его в среде сернистых газов.

2. На микрошлифе разрывы совпадают с границами зерен и сопровождаются оксидами и эвтектическими фазами.

33. Перегрев поверхности

Ндп. Крупнозернистость Апельсиновая корка

D.

Е. Surface overheating

F. Surchauffe de la surface

Дефект в виде шероховатости поверхности с крупным зерном, рыхлой окалиной и сеткой трещин по границам крупных кристаллов, образующейся при превышении температуры и времени нагрева.

34. Вкатанная окалина

Ндп. Вдавленная окалина

Вмятая окалина

Прокатная окалина

D. Einwaizzunder, Zundereinwalzungen

Е. Rolled-in scale

F. Scories de laminoir

Дефект поверхности в виде вкраплений остатков окалины, вдавленной в поверхность металла при деформации.

35. Рябизна

Ндп. Оспины

Общая рябизна

Вдавленная окалина

Черновина

Рябизна от выпавшей окалины

Рябоватость

D. Rauhigkeit, Rattermarke

Е. Pitted surface

F. Surface

Дефект поверхности в виде мелких углублений, образующих полосы или сетку, наблюдаемых после удаления вкатанной окалины.

36. Раковины от окалины

Ндп. Вдавы от окалины

Оспины

Черновины

D. Zundernarben

Е. Pitting, Scale pits

F. Scories de puit

Дефект поверхности в виде отдельных углублений, частично вытянутых вдоль направления прокатки, образующихся при вытравливании и выпадении вкатанной окалины.

Примечание. Раковины от окалины отличаются от рябизны большими размерами и меньшим количеством.

Расслоение металла трубы причины

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Трубы стальные бесшовные и сварные. Часть 8. Ультразвуковой метод автоматизированного контроля для обнаружения расслоений

Seamless and welded steel tubes. Part 8. Automated ultrasonic testing for the detection of imperfections

ОКС 23.040.10, 77.040.20, 77.140.75

Дата введения 2015-01-01

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны", Негосударственным образовательным учреждением дополнительного профессионального образования Научно-учебный центр "Контроль и диагностика" (НУЦ "Контроль и диагностика") и Открытым акционерным обществом "Российский научно-исследовательский институт трубной промышленности" (ОАО "РосНИТИ") на основе собственного аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы и баллоны"

4 Настоящий стандарт идентичен международному стандарту ИСО 10893-8:2011* "Неразрушающий контроль стальных труб. Часть 8. Автоматический ультразвуковой контроль бесшовных и сварных стальных труб для обнаружения ламинарных дефектов" (ISO 10893-8:2011 "Non-destructive testing of steel tubes. Part 8: Automated ultrasonic testing of seamless and welded steel tubes for the detection of laminar imperfections", IDT).

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Наименование международного стандарта изменено относительно наименования указанного настоящего стандарта для приведения в соответствие с ГОСТ Р 1.7 (пункт 6.2) и уточнения области применения.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН В ПЕРВЫЕ

Введение

Настоящий стандарт идентичен международному стандарту ИСО 10893-8, который был подготовлен Техническим комитетом ISO/TC 17 "Сталь", подкомитетом SC 19 "Технические условия поставки труб, работающих под давлением".

Международный стандарт ИСО 10893-8 аннулирует и заменяет ISO 10124:1994, ISO 11496:1993 и ISO 13663:1995, технически пересмотренные.

Международный стандарт ИСО 10893 состоит из следующих частей под общим названием "Неразрушающий контроль стальных труб":

- Часть 1. Автоматический электромагнитный контроль стальных бесшовных и сварных труб (кроме труб, полученных дуговой сваркой под флюсом) для верификации герметичности;

- Часть 2. Автоматический контроль методом вихревых токов стальных бесшовных и сварных труб (кроме труб, полученных дуговой сваркой под флюсом) для обнаружения дефектов;

- Часть 3. Автоматический контроль методом рассеяния магнитного потока по всей окружности бесшовных и сварных труб из ферромагнитной стали (кроме труб, полученных дуговой сваркой под флюсом) для обнаружения продольных и (или) поперечных дефектов;

- Часть 4. Контроль методом проникающих жидкостей стальных бесшовных и сварных труб для обнаружения поверхностных дефектов;

- Часть 5. Контроль методом магнитных частиц бесшовных и сварных труб из ферромагнитной стали для обнаружения поверхностных дефектов;

- Часть 6. Радиографический контроль шва сварных стальных труб для обнаружения дефектов;

- Часть 7. Цифровой радиографический контроль шва сварных стальных труб для обнаружения дефектов;

- Часть 8. Автоматический ультразвуковой контроль бесшовных и сварных стальных труб для обнаружения ламинарных дефектов;

- Часть 9. Автоматический ультразвуковой контроль для обнаружения ламинарных дефектов в полосе/листе, используемых для изготовления сварных стальных труб;

- Часть 10. Автоматический ультразвуковой контроль по всей окружности бесшовных и сварных стальных труб (кроме труб, полученных дуговой сваркой под флюсом) для обнаружения продольных и (или) поперечных дефектов;

- Часть 11. Автоматический ультразвуковой контроль шва сварных стальных труб для обнаружения продольных и (или) поперечных дефектов;

- Часть 12. Автоматический ультразвуковой контроль толщины по всей окружности бесшовных и сварных стальных труб (кроме труб, полученных дуговой сваркой под флюсом).

1 Область применения

Настоящий стандарт устанавливает требования к ультразвуковому методу автоматизированного контроля для обнаружения расслоений:

a) в теле бесшовных и сварных стальных труб (контроль по всей окружности), за исключением труб, полученных дуговой сваркой под флюсом (SAW);

b) в зоне, прилегающей к сварному шву сварных стальных труб;

c) на концах (контроль по всей окружности) бесшовных и сварных труб.

Настоящий стандарт может быть применен для контроля круглых профилей.

Примечание - Для сварных труб в качестве альтернативы возможно проведение контроля на наличие расслоений в стальной полосе/пластине до формовки трубы в соответствии с ИСО 10893-9.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие ссылочные документы*. Для датированных ссылок используют только указанное издание документа, для недатированных ссылок - последнее издание ссылочного документа, включая все его изменения:

* Таблицу соответствия национальных стандартов международным см. по ссылке. - Примечание изготовителя базы данных.

ИСО 5577 Контроль неразрушающий. Ультразвуковой контроль. Словарь (ISO 5577 Nondestructive testing - Ultrasonic inspection - Vocabulary)

ИСО 9712 Контроль неразрушающий. Квалификация и аттестация персонала (ISO 9712 Nondestructive testing - Qualification and certification of NDT personnel)

ИСО 10893-6 Неразрушающий контроль стальных труб. Часть 6. Радиографический контроль шва сварных стальных труб для обнаружения дефектов (Nondestructive testing of steel tubes. Part 6: Radiographic testing of the weld seam of welded steel tubes for the detection of imperfections)

ИСО 10893-7 Неразрушающий контроль стальных труб. Часть 7. Цифровой радиографический контроль шва сварных стальных труб для обнаружения дефектов (Nondestructive testing of steel tubes. Part 7: Digital radiographic testing of the weld seam of welded steel tubes for the detection of imperfections)

ИСО 11484 Трубы стальные напорные. Квалификация и сертификация персонала по неразрушающему контролю (ISO 11484 Steel products - Employer's qualification system for nondestructive testing (NDT) personnel)

3 Термины и определения

В настоящем стандарте применены термины и определения по ИСО 5577 и ИСО 11484, а также следующие термины с соответствующими определениями:

3.1 калибровочный отражатель (reference standard) Отражатель для настройки оборудования неразрушающего контроля (например, отверстие, пазы и т.п.)

3.2 настроечный образец-труба (reference tube): Труба или часть трубы, используемые для целей настройки.

3.3 настроечный образец (reference sample): Образец (например, сегмент трубы, пластины или ленты), используемый для настройки.

Примечание - Термин "образец-труба", используемый в настоящем стандарте, также включает термин "настроечный образец".

3.4 расслоение (laminar imperfection): Дефект, расположенный в стенке трубы и, как правило, ориентированный параллельно поверхности.

Примечание - Его площадь может быть вычислена путем измерения его контура на поверхности стенки трубы.

3.5 труба (tube): Полый длинный продукт, открытый с обоих концов, любой формы в поперечном сечении.

3.6 бесшовная труба (seamless tube): Труба, изготовленная путем прошивания твердой заготовки для получения полой трубы, которая в дальнейшем обрабатывается (горячим или холодным способом) до ее окончательных размеров.

3.7 сварная труба (welded tube): Труба, изготовленная путем формирования полого профиля из плоского продукта и сварки смежных кромок вместе, и которая после сварки может быть дополнительно обработана (горячим или холодным способом) до ее окончательных размеров.

3.8 изготовитель (manufacturer): Организация, которая изготавливает продукцию согласно соответствующему стандарту и заявляет соответствие поставленной продукции всем действующим положениям соответствующего стандарта.

3.9 соглашение (agreement): Контрактные отношения между изготовителем и заказчиком в момент запроса и заказа.

4 Общие требования

4.1 Если спецификация на продукцию или соглашение между заказчиком и изготовителем не оговаривают иное, то ультразвуковой контроль должен проводиться на трубах после завершения всех первичных технологических операций производства (прокатки, термической обработки, холодной и горячей деформации, обработки в размер, предварительной правки и т.п.).

4.2 Трубы должны быть достаточно прямыми, чтобы обеспечить проведение контроля. Поверхность трубы должна быть свободна от посторонних веществ, которые могут помешать проведению достоверного контроля.

4.3 Контроль должен проводиться только подготовленными операторами, квалифицированными в соответствии с ИСО 9712, ИСО 11484 или эквивалентными документами, и под руководством компетентного персонала, назначенного изготовителем (заводом-изготовителем). В случае инспекции третьей стороной это должно быть согласовано между заказчиком и изготовителем. Контроль по разрешению работодателя должен проводиться в соответствии с письменной процедурой. Процедура неразрушающего контроля должна быть согласована специалистом 3 уровня и лично утверждена работодателем.

Примечание - Определение уровней 1, 2 и 3 смотреть в соответствующих международных стандартах, например в ИСО 9712 и ИСО 11484.

5 Технология контроля

5.1 Общие положения

5.1.1 В соответствии со стандартом на продукцию, контроль с целью выявления расслоений должен проводиться ультразвуковым эхо-методом согласно 5.2 или 5.3 и (или) 5.4. Ввод ультразвуковой волны в изделие должен осуществляться перпендикулярно поверхности трубы.

5.1.2 При проведении контроля по 5.2 или 5.3 скорость сканирования не должна изменяться более чем на ±10%. Для определения размеров предполагаемого расслоения смежные сомнительные области, расстояние между которыми меньше чем минимальный размер наименьшей из них, следует оценивать как одно расслоение. На обоих концах трубы могут оставаться небольшие участки, не проконтролированные в соответствии с 5.2 или 5.3.

Все не проконтролированные концы труб должны быть проконтролированы в соответствии с требованиями соответствующих стандартов на продукцию.

5.1.3 Диапазон применяемых при контроле частот ультразвуковых колебаний должен быть от 2 МГц до 10 МГц.

5.1.4 Рекомендованная максимальная ширина каждого преобразователя или каждого активного элемента фазированной решетки должна быть 25 мм в любом направлении. Однако изготовитель может использовать преобразователи большего размера при возможности фиксирования настроечного отражателя, по запросу эта возможность должна быть подтверждена.

5.1.5 Оборудование должно классифицировать трубы как годные, или как сомнительные при помощи автоматической системы сигнализации превышения уровня в сочетании с маркировкой и (или) регистрацией и (или) системой сортировки.

5.1.6 Если необходимо проведение ручного ультразвукового контроля, то он должен осуществляться в соответствии с Приложением А.

Примечание - Если при контроле стенки трубы толщиной менее 5 мм с использованием настоящего метода контроля возникнут трудности при обнаружении и классификации расслоений, то между изготовителем и заказчиком может быть согласовано применение альтернативного метода контроля.

5.2 Контроль по всей периферийной поверхности бесшовных и сварных труб (кроме труб, полученных дуговой сваркой под флюсом (SAW))

В процессе контроля труба и блок преобразователей должны перемещаться относительно друг друга так, чтобы сканирование поверхности трубы позволяло выявить расслоение с минимальным размером, равным или большим , и с размером по окружности , определенным в таблице 1.

Таблица 1 - Уровни приемки и минимальный размер, который требуется выявить, а также максимально допустимый размер расслоения при контроле по всей поверхности

Минимальный размер одиночного расслоения, подлежащий оценке

Максимально допустимая площадь расслоений

Площадь одиночного расслоения , мм

Размер по окружности или поперечный, , мм

площадь одиночного расслоения, , мм

Суммарная площадь одиночных расслоений, площадью и , в процентах от площади поверхности трубы

Расслоение

Описание. Плоскостные нарушения сплошности металла, расположенные внутри полосы или тонкого листа вдоль направления прокатки. В поперечном сечении расслоения выглядят как трещины.

Причины возникновения. Дефекты сталеплавильного производства (недостаточно удаленная усадочная раковина или рыхлость, газовые пузыри, крупные неметаллические включения и т. п. а исходных стальных слитках и слябах, непрерывнолитых и горячекатаных заготовках, а также толстых листах).

Предупреждение. Предотвращение дефектов в исходных заготовках, начиная со сталеплавильного производства; достаточная обрезка головной части у исходных заготовок в прокатном производстве.

Устранение. Обусловлено возможностью дополнительной обрезки полос и листов по краям или вырезкой дефекта по длине.

Примечание. Расслоения в горячекатаных стальных полосах и листах в большинстве случаев могут быть обнаружены только при дальнейшей обработке, например при холодной прокатке или обрезке кромок. Расслоения рассматриваются как дефекте том случае, когда они затрудняют дальнейшую переработку и сохраняются в готовом полуфабрикате.

Расслоения

Описание. Несплошности металла, расположенные внутри стенки трубы, имеющие различную протяженность и распространяющиеся по сечению и длине трубы.

Причины возникновения. Дефекты сталеплавильного производства (слишком сильное развитие усадочной раковины в слитке, газовые пузыри, грубые неметаллические включения).

Недостаточное удаление головной части слитка в прокатном производстве.

Слишком высокая температура при поперечно-винтовой прокатке (например, трубных заготовок из подшипниковой стали).

Предупреждение. Соблюдение установленной технологии выплавки и разливки (получение качественных слитков и не-прерывнолитых заготовок).

Достаточное удаление прибыльной части в исходных заготовках в прокатном производстве.

Соблюдение заданной (для соответствующей марки стали) температуры поперечно-винтовой прокатки.

Устранение. Обусловлено возможностью удаления концов или вырезки дефектных участков трубы.

Примечание. При прокатке трубных заготовок из подшипниковой стали на стане поперечно-винтовой прокатки при излишне высокой температуре возникают настолько значительные расслоения, что дефектные трубные заготовки могут быть отсортированы уже на этой стадии (при прошивке). Однако в других случаях (иные марки стали) дефект может быть обнаружен лишь в готовой трубе.

Расслоения в трубе ведут к затруднениям при ее дальнейшей обработке: расслоения раскрываются при последующем деформировании трубы (изгиб, удар, калибровка, скручивание).

Читайте также: