Приспособления для расточки труб

Обновлено: 04.07.2024

Мобильный расточной самому реально сделать?

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Оснастка и приспособления для резчиков

При работе с бензорезом необходимы гидроемкости для подачи охлаждающей жидкости к резчику, ограничитель глубины и указатель направления реза. Их использование позволяет повысить производительность труда и облегчить выполнение работ.

При строительстве и ремонте дорог для бензореза понадобится направляющая тележка. На ней уже закреплены ограничитель, указатель направления реза и гидроемкость, а благодаря колесам оборудование легко перевозить по рабочей зоне.

Кроме вспомогательных устройств, в нашем интернет-магазине Вы можете купить и другие расходные материалы для бензореза: воздушные фильтры, втулки, приводные ремни, цепи и любые элементы, требующие регулярной замены.

Расточные системы

Купить расточные системы по низкой цене с доставкой по России

Расточные системы используются для любого вида металлообработки, в том числе чернового либо прецизионного чистового растачивания, обработки различных диаметров, глубокого растачивания, обратного растачивания, а также наружного точения. Инструмент предназначен для оснастки фрезерных станков, обрабатывающих центров и специализированного оборудования.

В номенклатуре предлагаемой линейки расточного инструмента имеется универсальный набор модулей (оправок, проставок, переходников, винтов, крепёжных элементов, сменных блоков, державок, и т.д.), что позволяет собрать систему для обработки отвертсий в широком диапазоне диаметров - от 3 до 2000 мм. Все виды расточных систем изготовлены в соответствии со стандартом ISO 9001, отличаются высоким качеством, надежностью и удобством при эксплуатации.

Характеристики расточных систем:

Микрометрические расточные головки характеризуются дискретностью радиального смещения 0,002 мм. А также, возможностью подвода СОЖ, что гарантирует точную регулировку, отличный зажим и продолжительный срок эксплуатации чистовых расточных головок.

Практичность и высокая производительность инструмента обеспечивается модульной системой, а также упрощенной ручной настройкой державок, блоков, что гарантирует легкую и правильную сборку. При изменении функции обработки, система может быть быстро и легко изменена посредством замены одного или нескольких элементов. Крепление элементов при обработке производиться на базовой оправке и осуществляется с помощью 2-х центрирующих винтов, обеспечивая жесткую фиксацию системы.

Разновидности расточных головок:

- Черновые 2х-резцовые головки RBH для расточки отверстий с диаметрами в пределе 25 - 204 мм.

- Модульные черновые 2х-резцовые расточные головки RBH для расточки отверстий диаметров в 200 -2000 мм.

- Чистовые расточные головки CBH, имеющие шаг лимба - 0,1 мм, нониуса - 0,01 мм, предназначенные для отверстий с диаметрами 20 - 202 мм. Модульные чистовые расточные головки CBH с шагом лимба - 0,1 мм, нониуса - 0,01 мм для расточки значительных диаметров 200 - 2000 мм.

- Чистовые головки CBM с дискретностью регулировки - 0,002 мм, предназначенные для отверстий 18 - 204 мм.

- Модульные чистовые головки CBM, имеющие микрометрическую регулировку с дискретностью - 0,002 мм, предназначенные для отверстий больших диаметров 200 - 2000 мм.

- Расточные головки CBI (в комплекте система переходников, твердосплавных резцов) с шагом лимба - 0,1 мм., нониуса - 0,01 мм, предназначенные для отверстий небольших диаметров 3 - 50 мм.

- Расточные прецизионные головки CBM (в комплекте система переходников, твердосплавных резцов), оснащенные системой микрометрической регулировки шагом - 0,002 мм, на диаметр - 3 - 204 мм.

Будем рады обращениям в нашу компанию для выбора требуемой расточной системы. При необходимости наши специалисты предоставят квалифицированную консультацию для выбора оптимальной системы.

Внутреннее растачивание

Внутреннее растачивание труб заключается в легкой обработке внутреннего диаметра трубы для обеспечения одинаковой толщины фаски. Так же как люфт между трубами, постоянная толщина узкой фаски облегчает процесс сварки труб и, соответственно, трубопроводов. В действительности производственные допуски на трубы могут приводить к разным величинам толщины окружности труб.

Станки для внутреннего растачивания PROTEM позволяют выполнить подготовку к сварке труб, изготовленных из любого материала, к примеру, из нормальной или специальной стали, различных видов легированной стали, таких как дуплекс, супер дуплекс, инконель, аустенит, медь и т.д.

Черновое растачивание глубоких отверстий

В обработке глубоких отверстий растачивание является вторичной дорабатывающей операцией, выполняемой после глубокого сверления в деталях - валах, либо образующей операцией в деталях - трубах с уже готовыми отверстиями. Глубокое растачивание ведется на специальных станках, специальным инструментом и по различным технологическим схемам.

В зависимости от назначения различают три разновидности глубокого растачивания.

Черновое растачивание обеспечивает требования по расположению оси отверстия и ее прямолинейности.

Чистовое растачивание обеспечивает требования точности диаметральных размеров и шероховатости обработанной поверхности.

Комбинированное растачивание позволяет за один рабочий ход выполнить функции чернового и чистового растачивания.

Операцию чернового растачивания применяют в тех случаях, когда не удается обеспечить требования по расположению оси отверстия и ее прямолинейности при сверлении и при необходимости удаления большого припуска, оставшегося после сверления.

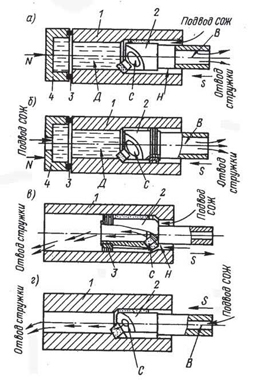

В зависимости от схемы различают глубокое растачивание на сжатие (рис. 1, а) и глубокое растачивание на растяжение (рис. 1, б).

По схеме на сжатие растачивание начинают с торца Б заготовки 5, расположенного ближе к подающей каретке 4. При этом осевая составляющая силы резания Рх создает в стебле 3 напряжения сжатия. По схеме на растяжение растачивание начинают с противоположного торца А заготовки 5. Осевая составляющая силы резания Рх вызывает в стебле напряжения растяжения.

Оба вида используют как при черновом, так и чистовом растачивании. Для координации и направления инструмента в начале растачивания обычно используется кондукторная втулка 2, которая устанавливается в направляющей стойке 1. В схеме на сжатие кондукторная втулка 2 является принадлежностью маслоприемника, стружкоприемника или направляющего устройства специальной конструкции, размещаемых в направляющей стойке 1. В обеих схемах расточная головка базируется в кондукторной втулке своими направляющими элементами.

При растачивании на растяжение наружный диаметр стебля приходится выбирать, исходя из диаметра просверленного отверстия, а не из диаметра расточенного отверстия, как при схеме на сжатие. Следовательно, стебель обладает меньшей жесткостью. Несмотря на это, конечные результаты по точности расположения оси при черновом растачивании на растяжение получаются лучше, так как при этой схеме стебель работает в более благоприятных условиях и, как следствие этого, погрешности к концу процесса уменьшаются.

При черновом растачивании на растяжение отклонения от прямолинейности оси отверстия получаются меньше, чем при схеме на сжатие.

Однако на практике растачивание на растяжение (особенно черновое) вызывает определенные трудности, связанные в частности при работе на станках с креплением левой части заготовки в патроне (горшке), при наличии втулки - заглушки для подаваемой СОЖ (см. рис. 2, а, б) и др.

При глубоком растачивании, также как и при глубоком сверлении, обязательна подача смазочно-охлаждающей жидкости (СОЖ) в зону резания расточной головки, используемой как средство для удаления образующейся при резании стружки.

Способы подвода СОЖ и отвода стружки при глубоком растачивании различны.

При наружном подводе СОЖ с внутренним отводом стружки (рис. 2, а) СОЖ подводится через маслоприемник по наружному каналу Н (в зазор) между поверхностью стебля инструмента 2 и стенками отверстия в заготовке 1. Отводится СОЖ вместе со стружкой через окно С в расточной головке и далее по внутреннему каналу В стебля инструмента. Поскольку в заготовке уже имеется сквозное отверстие, это отверстие приходится закрывать заглушкой 4 с уплотнением 3, поджимаемым плотно к торцу заготовки. Перед включением рабочей подачи инструмента полость Д в заготовке полностью заполняется СОЖ, благодаря чему создаются условия для отвода стружки, близкие к условиям сверления.

Наружный подвод СОЖ в отверстие Д детали (рис. 2, б) ведется через заглушку 4 против подачи инструмента. Стружка вместе с СОЖ попадает в окно С расточной головки и отводится (внутренним отводом) через отверстие стебля. На корпусе инструмента необходимо наличие уплотнения, которое преграждает проход СОЖ в зазор между стеблем и поверхностью обрабатываемого отверстия.

Наружный подвод СОЖ через маслоприемник по наружному каналу Н (в зазор) выполняется к расточной головке против подачи инструмента (рис. 2, в). Далее СОЖ через окно в расточной головке вместе со стружкой поступает во внутреннюю полость головки и вымывается через отверстие в детали. На корпусе инструмента необходимо наличие уплотнения 3, которое преграждает проход СОЖ в отверстие детали, минуя головку.

Внутренняя подача СОЖ через отверстие В стебля к режущим элементам расточной головки через окно С позволяет наружный отвод стружки в направлении подачи инструмента через отверстие детали (рис. 2, г).

Преимущества и недостатки этих способов растачивания определяются применяемыми способами отвода стружки и используемой технологической оснасткой. В схемах с наружным подводом СОЖ (рис. 2, а и в) необходимо использовать маслоприемник, что усложняет процесс растачивания. При подаче СОЖ через отверстие детали (рис. 2, б) обязательно применение заглушки, усложняется инструмент (требуется уплотнение) и возможно попадание стружки под направляющие головки, что крайне нежелательно. Растачивание с подводом СОЖ через отверстие стебля (внутренний подвод) при наружном отводе стружки через отверстие в детали (рис. 2, г) не требует сложной технологической оснастки, кроме того, стружка отводится по необработанному отверстию, и практически полностью устраняется возможность ее попадания под направляющие инструмента. Благодаря этому способ широко применяется в практике.

Инструмент для чернового растачивания глубоких отверстий может быть разделен на две основные группы: расточные головки с определенностью базирования и расточные головки без определенности базирования, и в каждой из групп для схемы работы на сжатие или на растяжение.

Естественно, инструмент в каждой из групп отличается по конструктивному оформлению его отдельных элементов. По конструкции направляющих можно выделить расточные головки с жесткими, упругими, регулируемыми и раздвижными направляющими. По конструкции режущих элементов отмечены расточные головки со сменными резцами, с расточными блоками, с механическим креплением многогранных пластин твердого сплава. Отмечены расточные головки по количеству направляющих, их размещению на корпусе головки, по конструктивному оформлению и по примененному материалу этих направляющих и др.

Особенностью чернового растачивания (в отличие от сверления) является неравномерность снимаемого по окружности припуска. Поэтому при черновом растачивании особое внимание уделяют разработке таких конструкций инструментов, которые могли бы надежно обеспечивать требуемую точность и производительность в условиях воздействия изменяющихся в течение оборота сил резания. Периодическая неравномерность воздействующих на инструмент сил в определенной мере приводит к вибрациям при резании, к уводам оси и др.

Расточные головки с определенностью базирования среди других наиболее надежно обеспечивают при черновом растачивании получение отверстий с минимальными уводами и минимальными отклонениями от прямолинейности оси. Их недостатком является ограниченная производительность, которая определяется тем, что эти инструменты в основном однолезвийные, а если и многолезвийные, то работают с делением ширины среза, и, следовательно, подача выбирается как для одно- лезвийных инструментов.

Расточные головки для чернового растачивания, как правило, разрабатываются для работы на сжатие. И лишь в особых случаях, когда требуется получить отверстие с высокими требованиями в отношении увода и отклонений от прямолинейности оси, головки выполняются для работы на растяжение.

Однолезвийные головки как инструменты с определенным базированием распространены весьма широко и выполняются для работы с наружным и с внутренним подводом СОЖ. Многолезвийные же применяют реже, и большинство из них исполнены для работы с внутренним подводом СОЖ.

Рассмотрим конструкции некоторых расточных головок, используемых для чернового растачивания.

Однолезвийные расточные головки с постоянным базированием используют для растачивания отверстий диаметром 50. 250 мм.

Головка работает на сжатие с внутренним подводом СОЖ (через отверстие в стебле) с выходом СОЖ к режущим элементам через окно Б. Стружка отводится вперед головки по отверстию детали (см. рис. 2, г). Головка (рис. 3) имеет сменный режущий элемент в виде цилиндрического резца 5 с напайной пластинкой. Резец закрепляют в корпусе головки и регулируют по диаметру винтом, упирающимся в торец резца. Головка имеет двухрядные направляющие элементы. Первый ряд — направляющие элементы без натяга, выполнены в виде двух жестких неподвижных планок 1, которые выполняют сменными. Второй ряд — направляющие элементы с натягом, выполненные в виде трех упругих направляющих 3 из капролона, под которые в паз головки для повышения упругих свойств положены пластины 4 из полиуретана. Направляющие расположены равномерно по окружности. Второй ряд направляющих элементов предназначен для уменьшения угла возможного поворота оси головки в отверстии и уменьшения вибраций. Натяг принимается примерно равным 0,1. 0,15 мм. Головка имеет хвостовик, на наружной поверхности которого выполнены посадочные шейки Б и ленточная резьба для соединения со стеблем. У головок диаметром до 90 мм резьба прямоугольного профиля двухзаходная, а у головок большего диаметра — трехзаходная. На переднем торце головки выполнено отверстие А, соосное с осью головки и имеющее резьбовой участок. В это отверстие вворачивают центрирующий палец прибора для контроля точности настройки резца на требуемый диаметр головки.

Двухлезвийная головка с постоянным базированием (рис. 4) имеет режущие элементы в виде сменных призматических резцов 5 с напайными пластинками твердого сплава, установленных в пазах корпуса 1 головки. Настройка разцов по диаметру производится винтами 6, а закрепление — винтами 2. Направляющие элементы с натягом выполнены в виде трех жестких неподвижных направляющих 4 и одной независимой ограниченно- подвижной направляющей 3. Направляющие сменные на стальной подложке закрепляют на корпусе головки винтами. Головка имеет хвостовик с наружными посадочными поверхностями Б под стебель. СОЖ к лезвию подводится через отверстие В. Спереди в корпус запрессована втулка с отверстием Л для прибора, используемого при настройке резцов на требуемый диаметр. Направляющие шлифуют в сборе с корпусом. Перед шлифованием из подпружиненной направляющей пружины удаляют, а вместо нее устанавливают мерную прокладку. После шлифования прокладки заменяют на пружину. Рабочий натяг и жесткость пружин выбираются такими, чтобы усилие поджатия к поверхности отверстия составляло 400. 1200 Н для отверстий соответственно диаметром 60. 180 мм.

Расточные головки для обработки глубоких отверстий одностороннего резания с определенностью базирования (рис. 5) предназначены для растачивания глубоких отверстий диаметром 45. 250 мм. Режущий элемент головки выполнен в виде кассеты 4 с продольной шпонкой, входящей в соответствующий паз на корпусе 5 головки. Кассета крепится в корпусе винтом 7.

На ней с помощью клина 6 закреплена твердосплавная пластина I ромбической формы, которая имеет две режущие кромки. Настройка головки на диаметр производится путем смены направляющих 2 и регулировки вылета кассеты. В процессе обработки три твердосплавные направляющие 2 под действием радиальных составляющих сил резания и трения прижимаются к поверхности обработанного отверстия, обеспечивая тем самым поперечную устойчивостьинструмента. Три пластмассовые (из полиамида) направляющие 3 служат для гашения колебаний расточной головки.

Расточные головки однорезцовые с определенностью базирования фирмы Sandvik Coromant возможны к применению для растачивания после сверления отверстии эжекторными сверлами, поскольку в них для отвода стружки при резании используется эжекторная система (рис. 6, а).

Головки представлены несколькими конструкциями, в двух из которых (рис.6, б) используемые в головках многогранные пластины крепятся в специальных кассетах с устройством регулирования вылета режущей пластины по диаметру. Эти головки имеют две жестких твердосплавных и одну текстолитовую направляющие и представлены в диапазоне диаметров от 43,01 до 183,9 мм. В расточных головках для диапазона диаметров 20…43 мм крепление пластины осуществляется винтом с базированием в пазу корпуса. Поджим пластины (регулировка вылета) выполняется специальным винтом, располагаемым по центру головки.

Растачивание цилиндрических отверстий головками двустороннего резания с делением толщины среза выполняется головками без определенности базирования. Они имеют специальные расточные блоки с диаметрально симметрично расположенными режущими лезвиями. Для надежного базирования головок их направляющие элементы выполняются ограниченно подвижными. В одной из конструкций такой головки (рис. 7) в качестве режущего элемента используют жестко закрепляемый в корпусе 2 расточной блок 1.

Блок устанавливается в корпусе в специальном торцевом пазу, фиксируется от смещения вдоль паза срезанным пальцем 4 и закрепляется винтами 3. Направляющие в виде колодок 10 с закрепленными на них винтами 9 подложками с напайными пластинками твердого сплава 8 входят в окна корпуса 2 головки и своими скосами опираются на наклонные поверхности втулки 7. Втулка перемещается вдоль оси с помощью прорезной пружины 6, сжимаемой гайками 5, определяющими натяг направляющих. Превышение направляющих относительно диаметра по режущим лезвиям обычно принимают равным 0,4. 0,6 мм. Постоянство контакта колодок с втулкой поддерживается пластинчатыми пружинами 11. Для предотвращения заклинивания колодок в окнах корпуса их торцовые поверхности выполняют по цилиндрической поверхности. Указывается, что головка обладает высокой виброустойчивостью и производительностью. Отметим, что головки с ограниченно подвижными направляющими могут быть исполнены и с одним резцом, как головки с определенным базированием (см. рис. 8, а).

Конструкций расточных головок без определенного базирования разработано достаточно много, и все они, в основном, различаются конструкцией механизмов раздвижения направляющих.

Встречаются конструкции с двумя рядами направляющих и с двумя воздействующими на них пружинами (рис. 8, б) и др.

Расточная головка с независимым разжимом направляющих (рис. 9) по конструкции проще пружинных. Головка имеет в качестве упругого элемента полиуретановые пластины 4, которые устанавливают в пазы в корпусе 1 под каждую направляющую 2. От выпадения из паза направляющие удерживаются винтами 3. Натяг регулируется подбором толщины прокладок 5. Резцовый блок 6 устанавливают в торцовом пазу корпуса и от перемещения по пазу фиксируют шпонкой 7, а закрепляют винтами 8.

Подвод СОЖ к лезвиям через отверстие в стебле и в головке через отверстия А. Направляющие шлифуются на диаметр головки непосредственно в корпусе или на специальной оправке, для чего перед шлифованием вместо полиуретановых устанавливают стальные пластины толщиной меньше полиуретановых на размер, равный половине диаметрального натяга. Этот натяг принимается в пределах 0,4 . 1,4 мм на диаметр. Головка обладает высокой виброустойчивостью и производительностью (7. 9 м/ч и более); при работе ею огранка поверхности не образуется, а увод не превышает 0,3 мм/пог. м.

Анализ конструкций и результатов работы расточных головок двустороннего резания с делением толщины среза с ограниченно подвижными направляющими позволяет отметить их преимущества. Более высокая производительность в сравнении с одно- лезвийными, а также с многолезвийными с делением ширины среза, так как работают с делением толщины среза; более высокая виброустойчивость, что позволяет получать расточенное отверстие без огранки. К недостаткам следует отнести сложность конструкции, большую себестоимость в сравнении с однолезвийными; сложность в обслуживании и настройке; большие уводы оси в сравнении с головками с определенностью базирования.

Головки для управляемого растачивания используют с целью обеспечения минимального отклонения от прямолинейности обрабатываемого отверстия или для ведения растачивания отверстий с получением заданных (определенных конструктором) отклонений от прямолинейности оси на каком-то участке детали. Процесс управляемого растачивания заключается в том, что положение вершины резца (которая образовывает поверхность отверстия) непрерывно контролируется относительно геометрической оси обрабатываемого отверстия, заданной каким-либо методом, и положение этой вершины при необходимости корректируется. Одним из вариантов расточных головок для управляемого растачивания является тот, в котором роль опорной (геометрической) оси обрабатываемого отверстия выполняет луч лазера.

Принцип его работы (рис.10) может быть следующий. Геометрическая ось растачиваемого отверстия задается лазером 1. Пятно его луча попадает на четырехсекторный фотодиод, расположенный на оси расточной головки.

При неравномерной засветке лучом секторов фотодиода, в сумматорах 8 и 9 выделяются электросигналы, которые усиливаются усилителями 10 и 11. Усиленные сигналы подаются в электрогидрораспределители 12 и 13, которые в соответствии с сигналом подают рабочую жидкость под давлением в приводные цилиндры направляющих головки до тех пор, пока она не совместит свой центр с центром пятна засветки.

Естественно, при реализации рассмотренной схемы следует принимать во внимание, что луч лазера при свободном прохождении внутри отверстия детали может искажаться как потоком СОЖ со стружкой, так и возмущением воздуха от горячей стружки, что приведет к большим погрешностям положения геометрической оси, заданной лучом. Поэтому в расточной головке, реализующей принцип управляемого растачивания, фотодиод помещался внутрь головки, и луч лазера проходил внутри борштанги.

П.П. Серебреницкий

Журнал «Ритм», ноябрь 2010

Приспособления для расточки

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Расточка на токарном на большую глубину

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Машины для обработки торцов металлических труб

Фаскорезы предназначены для формирования сопрягаемой торцовой поверхности металлических труб перед операцией сварки. Как правило, выполняется внешняя фаска, внутренняя фаска, торцевание и расточка внутренней поверхности стенки трубы.

Диапазоны диаметров [мм] обрабатываемых труб

Машина для снятия фаски с труб ПРО 2 ПБ

Фаскосниматель способен обрабатывать трубы с внутренним диаметром от 18 мм и внешним диаметром до 48 мм.

- Диаметр труб: 22-42 мм (опц. 15,5-22/42-58 мм).

- Толщина труб: до 8 мм.

- Углы фаски: 0°, 30°, 37,5, 45°.

Машина для снятия фаски с труб ПРО 5 ПБ

Используется для обработки кромок труб в диапазоне диаметров от 32 до 114 мм (опционально до 140 мм). Работает в диапазоне углов от 0º до 45º.

- Диаметр труб: 32-107 мм (опц. 25-133 мм).

- Толщина труб: до 12 мм.

- Углы фаски: 0°, 10°, 15°, 20°, 30°, 37,5°, 45°.

- J-фаска.

- Внутр. калибровка.

367 740 ₽ · В наличии

Машина для снятия фаски с труб ПРО 10 ПБ

Широкий диапазон обработки кромок труб от Ø84 до 273 мм — неоспоримое преимущество данной машины.

515 076 ₽ · В наличии

Машина для снятия фаски с труб ПРО 40 ПБС

Стационарный станок для автоматической обработки труб весом до 10 т.

- Диаметр труб: 200-1000 мм.

- Толщина труб: от 5 мм.

- Углы фаски: 0-60°.

- J-фаска.

- Внутр. калибровка.

- Обработка овальных труб.

- Комплект для обработки нержавейки.

2 509 574 ₽ · В наличии

Модульный трубный кромкорез MP0020-26

Многофункциональный модульный кромкорез.

- Диаметр труб: 152-660 мм.

- Толщина труб: до 20 мм.

- Углы фаски: 0-45°.

Цена по запросу · В наличии

Ручной фаскосниматель по трубам EP1020-32

- Диаметр труб: 254-812 мм.

- Толщина труб: 21 мм.

- Углы фаски: 0-45°.

Цена по запросу

Ручной фаскосниматель по листу и трубе EP1020-00

- Диаметр труб: от 610 мм.

- Толщина трубы: 5-40 мм.

- Углы фаски: 0-45°.

Цена по запросу

Ручной фаскосниматель по листу и трубе EP1040-00

- Диаметр труб: от 610 мм.

- Толщина трубы: 10-65 мм.

- Углы фаски: 0-45°.

Цена по запросу

Автоматический фаскосниматель по трубам AP1020-32

Автоматический модульный кромкорез.

- Диаметр труб: 254-812 мм.

- Толщина труб: 3-20 мм.

- Углы фаски: 0-45°.

Цена по запросу

Автоматический фаскосниматель по листу и трубе AP1020-00

Автоматический модульный кромкорез.

- Диаметр труб: от 610 мм.

- Толщина труб: 5-40 мм.

- Углы фаски: 0-45°.

Цена по запросу

Автоматический фаскосниматель по листу и трубе AP1040-00

- Диаметр труб: от 610 мм.

- Толщина трубы: 10-65 мм.

- Углы фаски: 0-45°.

Цена по запросу

Кромкорез B-10 Electra с приспособлением для работы на трубах X-Pipe

- Диаметр труб: от 95 мм.

- Толщина труб: до 10 мм.

- Углы фаски: 30°, 45°, 60°.

Цена по запросу

Кромкорез B-15 Electra с приспособлением для работы на трубах X-Pipe

- Диаметр труб: от 95 мм.

- Толщина труб: до 15 мм.

- Углы фаски: 30°, 45°, 60°.

Цена по запросу

RIDGID B-500

Машина для снятия фаски с листов и внешней стороны труб.

Машина для обработки фланцев F0224

Установка для всех видов обработки фланцев.

- Диаметр труб: от 605 мм.

Цена по запросу

Машина для обработки фланцев G.B.C. SPIDER 12_70

Цена по запросу

Машина для обработки фланцев G.B.C. SUPERBOILER T5

- Диапазон блокировки: 49-203 мм

- Частота вращения на холостом ходу: 52 об/мин

- Крутящий момент: 250 Нм

- Подача: 40 мм

Цена по запросу

ТВА-63

Машина для снятия фаски с автоподачей устанавливается на внешний диаметр труб.

Цена по запросу

ТВА-76

Машина для снятия фаски с автоподачей устанавливается на внешний диаметр труб.

- Диаметр труб: 42-76 мм.

- Толщина труб: до 12 мм.

- Углы фаски: 0°, 30°, 37,5°.

Цена по запросу

Ручной труборез и фаскосниматель ТВН-114

Подходит для серийной резки и снятия фаски с труб.

- Диаметр труб: 57-114 мм.

- Толщина труб: до 15 мм.

- Углы фаски: 30°, 37,5°.

Цена по запросу

Ручной труборез и фаскосниматель ТВН-63

Подходит для серийной резки и снятия фаски с труб.

- Диаметр труб: 14-63 мм.

- Толщина труб: до 15 мм.

- Углы фаски: 30°, 37,5°.

Цена по запросу

Трубный фаскосниматель ТВР-30

Выполняет торцовку и снятие внешней/внутренней фаски с труб, внутреннее крепление.

- Диаметр труб: 16-25 мм.

- Толщина труб: до 8 мм.

- Углы фаски: 0°, 30°, 37,5°.

- J-фаска.

Цена по запросу

Трубный фаскосниматель ТВР-90

Выполняет торцовку и снятие внешней/внутренней фаски с труб, внутреннее крепление.

- Диаметр труб: 25-76 мм.

- Толщина труб: до 15 мм.

- Углы фаски: 0°, 30°, 37,5°.

- J-фаска.

- Внутр. калибровка.

Цена по запросу

Трубный фаскосниматель ТВР-120

Выполняет торцовку и снятие внешней/внутренней фаски с труб, внутреннее крепление.

- Диаметр труб: 40-112 мм.

- Толщина труб: до 15 мм.

- Углы фаски: 0°, 30°, 37,5°.

- J-фаска.

- Внутр. калибровка.

Цена по запросу

Трубный фаскосниматель ТВР-170

Выполняет торцовку и снятие внешней/внутренней фаски с труб, внутреннее крепление.

- Диаметр труб: 60-159 мм.

- Толщина труб: до 20 мм.

- Углы фаски: 0°, 30°, 37,5°.

- J-фаска.

- Внутр. калибровка.

Цена по запросу

Трубный фаскосниматель ТВР-220

Выполняет торцовку и снятие внешней/внутренней фаски с труб, внутреннее крепление.

- Диаметр труб: 65-210 мм.

- Толщина труб: до 20 мм.

- Углы фаски: 0°, 30°, 37,5°.

- J-фаска.

- Внутр. калибровка.

Цена по запросу

Трубный фаскосниматель ТВР-270

Выполняет торцовку и снятие внешней/внутренней фаски с труб, внутреннее крепление.

- Диаметр труб: 80-260 мм.

- Толщина труб: до 20 мм.

- Углы фаски: 0°, 30°, 37,5°.

- J-фаска.

- Внутр. калибровка.

Цена по запросу

Трубный фаскосниматель ТВР-355

Выполняет торцовку и снятие внешней/внутренней фаски с труб, внутреннее крепление.

- Диаметр труб: 145-340 мм.

- Толщина труб: до 20 мм.

- Углы фаски: 0°, 30°, 37,5°.

- J-фаска.

- Внутр. калибровка.

Цена по запросу

Ручной фаскосниматель для труб ISY-80T

Применяется для снятия фаски, расточки и торцевания.

Цена по запросу

Ручной фаскосниматель для труб AOTAI TCM-90T

Применяется для снятия фаски, расточки и торцевания.

- Диаметр труб: 36-90 мм.

- Толщина труб: до 15 мм.

- J-фаска.

Цена по запросу

Ручной фаскосниматель для труб SDC-120TN

Применяется для снятия фаски, расточки и торцевания.

- Диаметр труб: 45-105 мм.

- Толщина труб: до 20 мм.

- J-фаска.

Цена по запросу

Ручной фаскосниматель для труб SDC-150TN

Применяется для снятия фаски, расточки и торцевания.

- Диаметр труб: 60-170 мм.

- Толщина труб: до 20 мм.

- J-фаска.

Цена по запросу

Станки для обработки кромок труб условно можно подразделить на три группы: мобильные, стационарные и трубные кромкорезы для обработки внешней кромки. Так же в отдельную группу можно выделить универсальные ручные кромкорезы — практически все они позволяют обрабатывать торцы труб.

Многоцелевые машины для снятия фаски с труб

Мобильные трубные фаскорезы PRO-2 PB, PRO-5 PB и PRO-10 PB производства польской компании PROMOTECH (ПРОМОТЕХ) крепятся внутри трубы при помощи распорного вала с системой сменных кулачков. Обработка торца осуществляется специальными резцами из быстрорежущей термообработанной стали. Для работы по трубам из нержавейки рекомендуется работать резцами со специальной геометрией и покрытием. Торцевание, внутреннюю калибровку и обработку фаски можно выполнять одновременно, установив 3 различных резца.

Дополнительные аксессуары позволяют использовать трубные фаскосниматели максимально универсально — возможна обработка овальных труб, планирование поверхности фланцев. Диапазон диаметров, обрабатываемых мобильными кромкорезами с креплением по внутренней поверхности стенки — в зависимости от модели и аксессуаров составляет от 25 до 355 мм.

Для обработки труб больших диаметров используют стационарный фаскорез PRO-40 PBS. Он снимает кромку на трубах диаметром от 200 до 1000 мм. Благодаря использованию в данном станке фрезерной головки со сменными твердосплавными пластинами, достигаются высочайшие показатели производительности и чистоты обрабатываемой поверхности. ПРО-40 ПБС способен снимать фаску шириной до 41 мм! Угол регулируется плавно, в пределах от 0° до 60°. Это позволяет снимать внутреннюю и внешнюю фаски, торцевать. Также возможно снимать рюмочную фаску (формы «J»).

Машины для обработки внешней фаски труб

Отдельно следует рассмотреть кромкорезы, которые снимают внешнюю фаску и базируются по внешнему диаметру трубы.

Например автоматический кромкорез UZ-12 чешской фирмы NKO позволяет снимать фаску с обечаек диаметром от 95 мм. Обработка производится методом скалывания быстро и бесшумно.

Метод фрезерования используется в ручной машине для снятия фаски с труб B-500 компании RIDGID, а также в кромкорезе фирмы Exact PipeBevel 220E. В этих машинах в качестве рабочего инструмента используется фрезерная головка со сменными твердосплавными пластинами. Возможности этих машин ограничиваются внешней фаской.

Универсальные ручные фаскосниматели

При небольших объемах производства, неправильных формах (снятие фаски с отводов), коротких заготовках — целесообразно использовать ручные машины для обработки кромок. Практически весь модельный ряд ручных кромкорезов позволяет обрабатывать кромку труб. Наиболее мощная и удачная модель — PROMOTECH ВМ-16, прекрасно работает по трубе пневматический кромкосниматель B-15 Air, также используются ЕВ-12 (AGP). Кромкорезы ВМ-20 и ВМ-21 позволяют снимать фаску на диаметрах в диапазоне 150–600 мм.

Способ механической обработки внутренней поверхности длинномерной трубы

Способ включает рассверливание внутреннего диаметра трубы на токарном станке, содержащем полый шпиндель, патрон и суппорт с резцедержателем. Для расширения технологических возможностей и повышения качества обработанной поверхности сначала на конце длинномерной трубы нарезают резьбу и делают в ней расточку под сверло с твердосплавной пластинкой, прикрепленное к стеблю из серебрянки, далее трубу свинчивают с приспособлением, содержащим корпус, соединенный с баком маслостанции, который связан с маслоприемником, накидную гайку, распорные конусы, уплотнительную набивку. В упомянутом корпусе размещают конец упомянутого стебля с прикрепленным к нему сверлом, после чего сверло вводят в расточку трубы, свободный конец стебля проводят сквозь патрон и полый шпиндель токарного станка. Затем приспособление вместе с рассверливаемой трубой закрепляют в резцедержателе токарного станка, который отводят на некоторое расстояние от патрона токарного станка, зажимают накидную гайку приспособления, далее стебель зажимают в патроне, а свободный конец растачиваемой трубы соединяют с маслоприемником. После включения маслостанции подают суппорт токарного станка в направлении патрона и рассверливают внутренний диаметр трубы. При достижении суппортом патрона осуществляют отключение его подачи, отвод суппорта на исходную позицию, отключение работающих механизмов станка и маслостанции, разжимают патрон, перемещают сверло до упора в сторону трубы и зажимают его в патроне. Затем повторно включают механизмы маслостанции и станка и повторяют цикл до полного рассверливания всего внутреннего диаметра трубы. 3 ил.

Способ механической обработки внутренней поверхности длинномерной трубы.

Изобретение относится к области машиностроения, а именно к способам механической обработки внутренней поверхности длинномерной трубы.

Известен способ сверления глубоких отверстий малого диаметра, включающий выполнение пилотного заходного отверстия обычным сверлом с последующим сверлением лопаточным сверлом одностороннего резания (см., например: Троицкий Н.Д. Глубокое сверление. 1971, стр.142, 143). При этом глубокими считаются отверстия, у которых l/d0>5, где l - длина отверстия, a d0 - диаметр отверстия.

Известно специализированное оборудование и приспособления для операций глубокого сверления и растачивания, отличительной особенностью которых является наличие у них системы подвода-отвода СОЖ для принудительного отвода стружки (см., например: Н.Ф.Уткин и др. Обработка глубоких отверстий. 1988, стр.13-23, 89-93).

Известно, что при изготовлении длинномерных труб малого диметра, используемых, например, в установках высокого давления для получения полипропилена, необходимо осуществлять механическую обработку внутренней поверхности, при этом применение известной схемы сверления глубоких отверстий с отношением l/d0>100 с оптимальным вылетом стебля l (см., например: Н.Ф.Уткин и др. Обработка глубоких отверстий. 1988, стр.155, рис.7.9) не позволяет получить требуемых глубины расточки и качества обрабатываемой внутренней поверхности длинномерной трубы.

Технический результат настоящего изобретения заключается в осуществлении процесса глубокого рассверливания длинномерной трубы, у которой l/d0>100, с использованием при этом универсального токарного станка с некоторой его модернизацией и с обеспечением одновременно требуемого качества внутренней поверхности длинномерной трубы.

Указанный технический результат достигают тем, что механическую обработку внутренней поверхности длинномерной трубы осуществляют путем рассверливания ее внутреннего диаметра на токарном станке, который включает полый шпиндель, патрон и суппорт с резцедержателем, и при этом сначала на конце длинномерной трубы нарезают резьбу и делают в ней расточку под сверло с твердосплавной пластинкой, которое прикреплено к стеблю из серебрянки, далее трубу свинчивают с приспособлением, содержащим корпус, соединенный с баком маслостанции, накидную гайку, распорные конусы, уплотнительную набивку, в котором размещен стебель с прикрепленной к нему твердосплавной пластинкой, после чего сверло с твердосплавной пластинкой вводят в расточку трубы, свободный конец стебля проводят сквозь патрон и полый шпиндель токарного станка, затем приспособление вместе с рассверливаемой трубой закрепляют в резцедержателе токарного станка, который отводят на некоторое расстояние от патрона токарного станка, зажимают накидную гайку приспособления, далее стебель зажимают в патроне, а свободный конец рассверливаемой трубы соединяют с маслоприемником, связанным с баком маслостанции, затем после включения маслостанции, токарного станка, подачи суппорта в направлении патрона и последующего процесса рассверливания внутреннего диаметра трубы при достижении суппортом патрона осуществляют отключение его подачи, отвод суппорта в исходную позицию, отключение работающих механизмов станка и маслосистемы, разжимание патрона, перемещение до упора сверла в сторону трубы и последующее зажатие патрона, а также повторное включение механизмов маслостанции и станка до полного рассверливания всего внутреннего диаметра трубы.

Благодаря наличию приведенных признаков обеспечивается возможность процесса глубокого рассверливания длинномерной трубы на универсальном токарном станке с обеспечением требуемого качества обрабатываемой внутренней поверхности.

На фиг.1 изображена общая схема токарного станка для обработки внутренней поверхности глубокого отверстия в длинномерной трубе; на фиг.2 - приспособление, используемое на токарном станке при обработке внутренней поверхности глубокого отверстия в длинномерной трубе; на фиг.3 - месторасположение сверла с твердосплавной пластиной при обработке внутренней поверхности глубокого отверстия в длинномерной трубе.

При заявляемом способе механической обработки внутренней поверхности 1 длинномерной трубы 2 путем рассверливания ее внутреннего диаметра d0 на универсальном токарном станке 3, который включает полый шпиндель 4, патрон 5 и суппорт 6 с резцедержателем 7, а также стойку с люнетом 8, осуществляют следующие операции: сначала на конце длинномерной трубы 2 нарезают резьбу и делают в ней расточку (не показана) под сверло 9 с твердосплавной пластинкой 10, которое прикреплено к стеблю 11 из стального калиброванного прутка со специальной отделкой поверхности - серебрянкой, далее трубу 2 свинчивают с приспособлением 12, содержащим корпус 13, соединенный с баком 14 маслостанции 15, накидную гайку 16, распорные конусы 17, уплотнительную набивку 18 и стебель 11 с прикрепленным к нему сверлом 9 с твердосплавной пластинкой 10, после чего сверло 9 с твердосплавной пластинкой 10 вводят в расточку трубы 2, свободный конец стебля 11 проводят сквозь патрон 5 и полый шпиндель 4 токарного станка 3, затем приспособление 12 вместе с рассверливаемой трубой 2 закрепляют в резцедержателе 7 токарного станка 3, который отводят на некоторое расстояние от патрона 5 токарного станка 3, зажимают накидную гайку 16 приспособления 12, далее стебель 11 в патроне 5, а свободный конец рассверливаемой трубы 2 соединяют с маслоприемником 29, связанным с баком 14 маслостанции 15. Затем после включения маслостанции 15, токарного станка 3, подачи суппорта 6 в направлении патрона 5 и последующего процесса рассверливания внутреннего диаметра d0 трубы 2 при достижении суппортом 6 патрона 5 осуществляют отключение его подачи, отвод суппорта 6 в исходную позицию, отключение работающих механизмов токарного станка 3 и всей маслосистемы, разжимание патрона 5, перемещение до упора сверла 9 в сторону трубы 2 и последующее зажатие патрона 5, а также повторное включение механизмов маслостанции 15 и токарного станка 3 до полного рассверливания всего внутреннего диаметра d0 трубы 2, для поддержания которой предназначена подставка 20. На фиг.1 и фиг.2 также показаны стружкоотделительная сетка 21 в маслоприемнике 19, прокладка 22 в приспособлении 12. Таким образом, благодаря последовательным проходам сверла 9 с твердосплавной пластинкой 10 удается расточить длинномерную трубу 2 и достичь оптимального качества ее внутренней поверхности 1.

Способ механической обработки внутренней поверхности длинномерной трубы, включающий рассверливание ее внутреннего диаметра на токарном станке, содержащем полый шпиндель, патрон и суппорт с резцедержателем, отличающийся тем, что сначала на конце длинномерной трубы нарезают резьбу и делают в ней расточку под сверло с твердосплавной пластинкой, прикрепленное к стеблю из серебрянки, далее трубу свинчивают с приспособлением, содержащим корпус, соединенный с баком маслостанции, который связан с маслоприемником, накидную гайку, распорные конусы, уплотнительную набивку, в упомянутом корпусе размещают конец упомянутого стебля с прикрепленным к нему сверлом, после чего сверло вводят в расточку трубы, свободный конец стебля проводят сквозь патрон и полый шпиндель токарного станка, затем приспособление вместе с рассверливаемой трубой закрепляют в резцедержателе токарного станка, который отводят на некоторое расстояние от патрона токарного станка, зажимают накидную гайку приспособления, далее стебель зажимают в патроне, а свободный конец растачиваемой трубы соединяют с маслоприемником, после включения маслостанции подают суппорт токарного станка в направлении патрона и рассверливают внутренний диаметр трубы, при достижении суппортом патрона осуществляют отключение его подачи, отвод суппорта на исходную позицию, отключение работающих механизмов станка и маслостанции, разжимают патрон, перемещают сверло до упора в сторону трубы и зажимают его в патроне, затем повторно включают механизмы маслостанции и станка до полного рассверливания всего внутреннего диаметра трубы.

Читайте также: