Правила и способы разработки грунта при продавливании стальных труб

Обновлено: 07.07.2024

Бестраншейная прокладка труб под дорогами и другими преградами.

При прокладке труб бестраншейными способами вначале под дорогами устраивают защитные кожухи или футляры, а затем в них прокладывают сами рабочие трубопроводы. Чтобы это стало возможным, диаметр кожуха (футляра) должен быть большим, чем диаметр прокладываемого трубопровода (таблица 1).

Наружный диаметр, мм Толщина стенки защитного кожуха, мм, при способе прокладки рабочего трубопровода защитного кожуха открытом бестраншейном горизонтальное бурение продавливание и проколДлину кожуха определяют исходя из ширины дорожного полотна (или дорожной насыпи) и рекомендуемых нормативных расстояний. Предохраняют кожухи от коррозии асбесто- или песчано-цементными, асфальтоцементобитумными, эпоксидными или полимерными антикоррозийными покрытиями, наносимыми на их поверхность.

Закрытую прокладку труб, кожухов (футляров) выполняют в основном способами:

- прокола,

- продавливания,

- горизонтального бурения.

Для прокладки коллекторов и тоннелей применяют щитовой и штольневый способы подземных проходок.

Прокол лучше применять для прокладки труб малых и средних диаметров (не более 400-500 мм) в глинистых и суглинистых (связных) грунтах. Ограничение диаметра прокалываемых труб обусловлено тем, что при этом способе массив грунта прокалывают трубой, оснащенной наконечником, без удаления грунта из скважины, вследствие чего для прокола требуются значительные усилия. В связи с этим и длина прокола труб не превышает 60—80 м.

Способ продавливания с извлечением из трубы грунтовой пробки или керна можно применять практически в любых грунтах I—IV групп, он пригоден для труб диаметром 800—1720 мм при длине прокладки до 100 м.

Горизонтальное бурение предусматривает опережающую разработку грунта в забое с устройством скважины в грунте большого диаметра, чем прокладываемая труба. Этим способом можно устраивать подземные переходы трубопроводов диаметром до 1720 мм на длину 70- 80 м. Однако способ этот недостаточно эффективен в обводненных и сыпучих грунтах.

Щитовой и штольневый способы применяются при необходимости устройства переходов трубопроводов, коллекторов и тоннелей значительных диаметров и длины.

При любом из бестраншейных способов прокладки труб вначале по обе стороны дороги отрывают рабочий и приемный котлованы, а затем монтируют соответствующие механизированные установки.

Размеры рабочего котлована определяют в зависимости от диаметра прокладываемого трубопровода, глубины его заложения и конструкции направляющей рамы.

Основное оборудование:

- при проколе и продавливании труб - направляющие рамы, гидравлические домкраты, нажимные патрубки, шомполы, наконечники, грунтозаборные ковши, пневмо-пробойники, насосы, компрессоры и т.п.,

- при горизонтальном бурении - установки, включающие двигатели внутреннего сгорания, шнеки, режущие головки и др.

Устройство трубопроводов способом продавливания

Продавливанием называют способ бестраншейной прокладки инженерных сетей, при котором производится последовательное вдавливание в грунт соединенных между собой звеньев труб с одновременной непрерывной или цикличной разработкой грунта внутри головного звена трубопровода и удалением его через прокладываемый трубопровод, Разработка грунта впереди трубы не допускается.

Продавливанием ведут не только прокладку стальных сварных трубопроводов, но и строительство железобетонных коллекторов и туннелей различного назначения, состоящих из элементов различной формы, соединяемых в торец без наружных выступающих частей. Продавливанием прокладывают в грунтах I–III категории стальные трубопроводы диаметром 400-2000 мм и железобетонные футляры диаметром 1000-4000 мм, внутри которых затем прокладывают рабочие трубопроводы. Средняя длина проходок 70-80 м.

В качестве продавливающих устройств применяют насосно-домкратные установки, состоящие из двух, четырех, восьми и более домкратов мощностью 50-300 т каждый с ходом штоков 1100-2100 мм. Количество домкратов в установке зависит от диаметра и протяженности прокладываемого трубопровода. Так, для продавливания труб диаметром 400-1000 мм применяют установки с двумя гидравлическими домкратами рис. 4.5 (такие же установки применяют и для прокола). Установки из четырех, восьми и более домкратов используют для продавливания трубопроводов диаметром свыше 1000 мм.

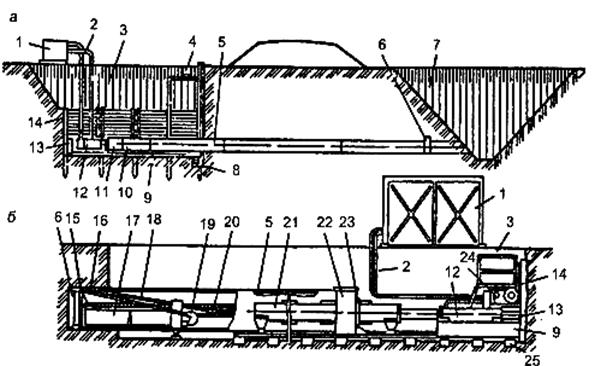

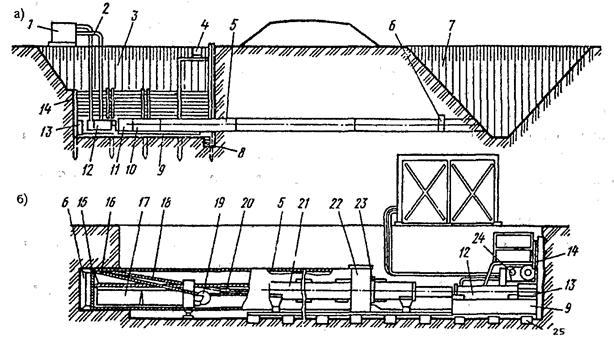

Рисунок 4.4 – Схемы установок для прокладки труб методом продавливания:

а – продавливание с ручной разработкой грунта; б – продавливание установкой с механизированной разработкой грунта; 1 – насосная станция;

2 – трубопровод; 3 – рабочий котлован; 4 – водоотводный поток;

5 – трубопровод ( футляр ); 6 – лобовая обделка ( нож ); 7 – приемный котлован; 8 – приямок для сварки труб; 9 – направляющая рама;

10 – нажимной патрубок; 11 – нажимная заглушка; 12 – гидродомкраты;

13 – башмак; 14 – упорная стенка; 15, 18 – канаты; 16 – ролики; 17 – ковш;

19 – барабан – накопитель; 20 – уравнитель; 21 – нажимные штанги;

22 – траверса; 23 – поворотные фланцы; 24 – лебедка; 25 – шпалы направляющей рамы

Домкраты закрепляют в специальном станке, обеспечивающем правильность (без перекоса) их установки и равномерную передачу усилий вдавливания торцу трубопровода. Станок состоит из сварной стальной рамы и деревянных вкладышей, в гнездах которых устанавливаются домкраты так, чтобы их продольные оси и ось трубопровода были взаимно параллельны. Кроме того, оси домкратов должны быть строго перпендикулярны торцам звеньев трубопровода и задней упорной стенке.

Рисунок 4.5 – Продавливание стальной трубы установкой

с двумя гидравлическими домкратами

Усилия от домкратов передаются прокладываемой трубе через задний ее торец с помощью стальной нажимной рамы или стального нажимного кольца, равномерно распределяющих давление по периметру торца трубопровода. Передачу вдавливающих усилий стальному трубопроводу можно производить также через хомуты, закрепляемые на его боковой поверхности. Для передачи усилий от домкратов на торец звена трубы после продавливания трубопровода в грунт на длину хода штоков домкратов применяют нажимные патрубки. При прокладке стальных трубопроводов наиболее часто используют нажимные патрубки, изготовленные из отрезков труб того же диаметра что и диаметр продавливаемой трубы. Для передачи усилий вдавливания железобетонным трубам применяют трубчатые нажимные патрубки, изготовленные из толстостенных труб диаметром 150-300 мм. Длина нажимных патрубков должна быть равна или кратна длине хода штоков домкратов.

Так, для продавливания звеньев труб длиной 6 м домкратами с ходом штоков 1,15 м необходимо иметь набор нажимных патрубков длиной 1,0; 2,0 и 3,0 м соответственно.

Перед началом работ по продавливанию отрывают рабочий котлован необходимых размеров, из которого ведется прокладка трубопровода. При разработке котлована и во время проходки обеспечивается водопонижение или водоотлив грунтовых вод. В заднем торце котлована сооружают упорную стенку, которая воспринимает реактивные усилия домкратов через опорную подушку и передает их грунту.

На дне рабочего котлована на деревянном или железобетонном основании монтируют домкратную установку. Монтаж установки и вспомогательных устройств, а также дальнейшее обслуживание процесса продавливания ведется с помощью автокрана. Насосная установка, приводящая в действие домкраты, располагается, как правило, на поверхности земли поблизости от котлована. Рядом с домкратной установкой по ее оси на дне котлована монтируют направляющие устройства в виде двух рельсов, уголков или швеллеров, уложенных на шпалы параллельно оси прокладываемого трубопровода рис. 4.6.

Рисунок 4.6 – Котлован с установкой для продавливания

Направляющие устройства предназначены для точного направления движения звеньев трубопровода, нажимных рам, колец и патрубков при вдавливании. Вдавливаемая труба проходит в забой через отверстие в креплении передней стенки котлована. Размеры отверстия должны быть несколько больше внешних размеров стального клиновидного ножа, которым оснащен передний торец головного звена трубопровода. Во избежание отклонения трубопровода от заданного направления при прокладке перед отверстием иногда устанавливают вертикальную направляющую раму.

Головное звено трубопровода опускают в котлован и устанавливают на направляющие перед домкратами с помощью крана.

Положение головного звена выверяют геодезическими приборами и начинают продавливание в такой последовательности. Сначала головное звено вдавливают в грунт на длину хода штоков домкратов. Затем, меняя переключателем направление движения масла в системе высокого давления, возвращают штоки в исходное положение. В промежуток между домкратами и торцом трубы укладывают на направляющие устройства нажимной патрубок, длина которого равна ходу штоков домкратов, и повторяют цикл вдавливания. После второго цикла домкратов ранее установленный патрубок заменяют другим, длина которого соответствует уже двойному ходу штоков домкратов, и т. д. Процесс смены нажимных патрубков повторяется до тех пор, пока все звено не будет вдавлено в грунт. Нажимные патрубки удаляют, и в освободившееся пространство перед домкратами устанавливают на направляющие очередное звено трубопровода. Звено либо сваривают с предыдущим (при прокладке стальных трубопроводов), либо стыкуют в паз (при прокладке железобетонных трубопроводов).

Грунт, входящий в трубу через ее открытый конец, удаляют непрерывно или периодически через внутреннее пространство трубы в рабочий котлован ручной разработкой лопатами с короткими черенками (рис. 4.7) и механизированным способом (рис. 4.8).

Удаление грунта из труб диаметром 500-800 мм осуществляется преимущественно гидравлическим способом. Для удаления грунта из трубопроводов большего диаметра используют вагонетки, бадьи, челноки, перемещаемые с помощью канатов и лебедок, самоходные электрокары и тележки со съемными или саморазгружающимися кузовами, ленточные и скребковые конвейеры переменной длины, раздвигаемые по мере увеличения протяженности проходки, и т. д.

Рисунок 4.7 – Ручная разработка грунта

Рисунок 4.8 – Механизированная разработка грунта

Транспортные средства загружают вручную (при диаметре труб свыше 1000-1200 мм) или малогабаритными породопогрузочными машинами. Плотные грунты перед погрузкой измельчают с помощью режущих решеток, помещенных сразу же за ножевым кольцом, разрабатывают вручную или малогабаритными автоматическими гидроэкскаваторами.

Несвязные водонасыщенные грунты поступают на транспортирующие устройства самостоятельно (без применения ручного труда и машин) через люки стальных диафрагм, отделяющие ножевую секцию от остальных секций трубопровода. Количество поступающего грунта регулируется специальными затворами.

В рабочем котловане грунт с горизонтальных транспортирующих средств перегружается в приемные устройства средств вертикального транспорта – элеваторов различных типов, ковшовых или клетьевых подъемников. В некоторых случаях при транспортировке грунта в тележках и электрокарах их съемные кузова прикрепляют к траверсам, подвешенным на крюках кранов, и подают наверх через окно в нажимном патрубке.

Для разработки грунта и удаления его из трубопровода очень часто (особенно в неустойчивых и водонасыщенных грунтах) применяют метод гидротранспорта грунта, при котором полностью исключается ручной труд. Сущность этого способа заключается в следующем. Размыв поступающего в трубу грунта производится в камере направленными струями воды, выходящими под давлением 6-10 кгс/см 2 (0,59-0,98 МПа) из насадок, расположенных по периметру головного звена. Камера отделена от остальной части головного звена стальной диафрагмой с герметически закрываемой дверцей. Пульпа (размытый грунт) гидроэлеватором по пульповоду подается в рабочий котлован, а оттуда в отвал.

Возможно также вибровакуумное продавливание, заключающееся в том, что из стального цилиндра с одним днищем, являющегося основным рабочим органом, откачивается воздух, вследствие чего атмосферное давление вдавливает цилиндр в грунт. Благодаря установленному на цилиндре вибратору скорость проходки значительно увеличивается. Проходка этим методом особенно целесообразна в песчаных грунтах.

Производительность установок для проходок способом продавливания зависит от физико-механических свойств грунта, диаметра и протяженности трубопровода, мощности домкратов, скорости и длины хода их штоков, а также от способа разработки и удаления грунта и составляет в среднем 0,5-1,5 м/ч, а длины проходок 20-60 м.

Основным достоинством способа продавливания является возможность прокладки стальных и железобетонных трубопроводов больших диаметров в грунтах до III категории включительно. К недостаткам следует отнести небольшую скорость проходки и возможность повреждения изоляции при прокладке изолированных рабочих трубопроводов.

Прокладка труб способом продавливания

Бестраншейная прокладка труб продавливанием отличается тем, что прокладываемую трубу открытым концом, снабженным ножом, вдавливают в массив грунта, а грунт, поступающий в трубу в виде плотного керна (пробки), разрабатывают и удаляют из забоя. При продвижении трубы преодолевают усилия трения грунта по наружному ее контуру и врезания ножевой части в грунт.

Для продавливания труб применяют нажимные насосно-домкратные установки из двух, четырех, восьми и более гидродомкратов усилием по 500. 3000 кН каждый с ходом штока 1,1 . 2,1 м, работающие от насосов высокого давления. Количество домкратов в установке зависит от необходимого нажимного усилия

Приближенное необходимое усилие для продавливания трубы

где I - сила трения грунта по поверхности трубы, равная 20 . 25 кН на 1 м 2 поверхности трубы, м; Dтр - наружный диаметр трубы, м; L - общая длина продавливания трубы, м.

Способом продавливания ведут прокладку не только стальных труб, но и железобетонных коллекторов и тоннелей из элементов различной замкнутой по периметру формы.

Поскольку при продавливании труб больших диаметров, особенно в твердых грунтах, применяют особо мощные нажимные установки из нескольких домкратов, способных создать усилия более 10000 кН, для них необходимы прочные упорные стенки. Длина рабочих котлованов для продавливания труб диаметром 720 - 1420 мм составляет 10 - 12 м, а глубина их равна глубине заложения трубопровода или коллектора плюс 0,2 м. Ширина котлована в зависимости от диаметра продавливаемых труб принимается: для труб диаметром 720 мм - 2,8 м; 820 мм - 2,9; 920 мм - 3; 1020 - 4; 1220 -4, 5 и 1420 - 5 м. Приемный котлован служит для отсоединения рабочего органа или кольцевого ножа после продавливания трубопровода, что обусловливает его размеры и тип крепления.

Нажимное устройство состоит из силовой установки и приспособлений, передающих усилие на продавливаемую трубу. Усилие от домкратов на торец трубы передается при ее продавливания в грунт на длину хода штоков домкратов через нажимные патрубки. Поскольку при продавливании железобетонных труб и элементов коллекторов непосредственная передача усилий на них не допускается, между нажимным патрубком и их торцом устанавливают нажимную раму, а в стыках - прокладки из мастики. Работы по продавливанию трубопроводов делятся на подготовительный и основной периоды. В подготовительный период устраивают рабочий и приемный котлованы, ограждают их, монтируют упорную стенку и направляющие, продавливаемую трубу с нажимной установкой, а в основном периоде циклично выполняют работы по продавливанию трубы, включающие операции по продавливанию трубы, в забой на длину штока домкрата, обратного хода штока и постановки патрубка. При подготовке следующей трубы к продавливанию нажимной патрубок отводят в конец направляющих до соприкосновения со штоком домкрата, подают в рабочий котлован следующую трубу, выравнивают на направляющих и изолируют стык, опробывают нажимную установку. Таким образом, цикл продавливания повторяют до полного продавливания всего трубопровода или всей секции коллектора.

Способ продавливания бывает с ручной разработкой грунта и механизированной (рис. 6.31).

Применение ручной разработки грунта при продавливании малоэффективно, так как из-за неудобства удаления грунта из забоя снижаются производительность таких установок и общая скорость проходки. Поэтому для бестраншейной прокладки трубопроводов чаще всего применяют установки с механизированной разработкой и удалением грунта

Ножевую секцию (см. рис. 6.31, б) с диффузором приваривают к переднему концу прокладываемой трубы. При вдавливании ножа в грунт он проходит через диффузор и поступает в телескопический ковш, который тросом извлекают из трубопровода через отверстие в траверсе и после отсоединения от троса удаляют из котлована. Опорожненный ковш затем снова укладывают в корпус рабочего органа и с помощью каната подают в забой.

Рис. 6.31 – Установка для прокладки труб методом продавливания

а - продавливание с ручной разработкой грунта, б - продавливание с механизированной разработкой грунта; 1 - насосная станция, 2 - трубопровод, 3 - рабочий котлован, 4 - водоотводной котлован, 5 - трубопровод (футляр), 6 - лобовая обделка (нож), 8 - приямок для сварки труб, 9 - направляющая рама, 10 - нажимной патрубок, 11 - нажимная заглушка, 12- гидродомкраты, 13 - башмак, 14 - упорная стенка, 15, 18 - канаты, 16 - ролики, 17 - ковш, 19 - барабан-накопитель, 20 - уравнитель, 21 - нажимные штанги, 22 - траверса, 23 - поворотные фланцы, 24 - лебедка, 25 - шпалы направляющей рамы

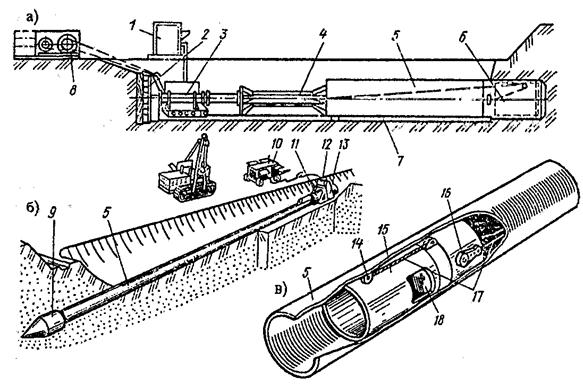

Бестраншейную прокладку труб диаметром 1220 мм способом продавливания в сухих и увлажненных грунтах I - III групп можно производить также с помощью установки У-12/60 конструкции Гипронефтеспецмонтажа (рис. 6.32, а). Этой установкой, имеющей массу 12,7 т, при усилии продавливания 3400 кН и мощности приводных электродвигателей 18 кВт, можно продавливать трубы указанного диаметра на длину 60 м. Головку установки приваривают к продавливаемому трубопроводу для восприятия лобового сопротивления грунта. Грунт удаляется челноком, находящимся внутри головки.

Работа установки заключается в периодическом вдавливании прокладываемой трубы на длину хода домкрата (1000 мм) с последующим извлечением челнока из трубы и его разгрузкой. После каждого цикла надавливания производят операции по удалению нажимных патрубков, зачистке места установки челнока в головке, наращиванию или установке нажимных патрубков большей длины для последующего надавливания. Заполнение челнока грунтом обеспечивается вдавливанием трубы гидравлическим домкратом. Разгрузку челнока производят в отвал или на транспорт.

Рис. 6.32 – Установка У-12/60 для продавливания труб больших диаметров и виброударная установка УВГ - 51

1 – гидропривод, 2 – упорный башмак, 3 – гидродомкрат, 4 – нажимной патрубок, 5 – труба (футляр), 6 – головка, 7 – направляющая, 8 – лебедка, 9 – конусный наконечник, 10 - передвижная электростанция, 11 – корпус установки с расположенным внутри него вибромолотом горизонтального действия, 12 – электродвигатель, 13 – портальная рама, 14 – неподвижный блок, 15 – стакан, 16 – вибромолот с электроприводом, 17 – канаты для перемещения желонки внутри трубы (футляра), 18 – окно для разгрузки грунта

Виброударной установкой УВГ-51 (рис. 6.32, б) можно продавливать трубы (кожухи) диаметром 530 - 1020 мм, причем диаметром до 530 мм без эвакуации грунта из скважины, а диаметром до 1020 мм - с эвакуацией грунта. При прокладке труб способом виброударного прокола (диаметром до 530 мм) к забойному концу трубы (кожуха) приваривают глухой конусный наконечник, забивают трубу, нанося удары вибромолотом с дополнительной статической нагрузкой (до 50 т) или без нее.

При прокладке труб способом виброударного продавливания на забойном конце трубы наконечник не устанавливают, а приваривают сверху серповидную накладку для обеспечения зазора (10 - 15 мм) между скважиной и трубой, а в задней части трубы прорезают два боковых симметрично расположенных разгрузочных окна для удаления грунта. Внутрь трубы (кожуха) помещают виброударную желонку (рис. 6.32, в). При проходке труба (кожух) открытым концом внедряется в грунт на определенное расстояние (заходку), а затем желонка подается канатом к ее забойному концу, внедряется с помощью вибромолота в грунт, забирает его и с помощью каната перемещается к разгрузочным окнам, где под действием ударов вибромолота грунт высыпается через окна желонки в разгрузочные окна кожуха на дно траншеи.

Процесс проходки состоит из отдельных периодически повторяющихся циклов, в которых каждое внедрение в грунт трубы на 1 - 5 диаметров чередуется с выбором грунтового керна виброударной желонкой, причем при необходимости в забойной части кожуха может оставаться грунтовая пробка длиной 1 - 3 диаметра, исключающая отбор лишнего грунта и, тем самым, возможность образования пустот в грунтовом массиве.

Иногда применяют также способы с разработкой грунта гидроразмывом и удалением его из забоя в виде пульпы. Возможно также более простое по конструкции и надежно действующее устройство для продавливания труб домкратами с разработкой грунта в забое гидромонитором и удалением его с помощью шнека. С помощью такой установки можно прокладывать трубы диаметром 400 - 1220 мм на длину до 100 м при средней скорости 12 - 15 м в смену.

Железобетонные трубы и элементы коллекторов продавливают с помощью металлического ножа, опорное кольцо которого соответствует форме торца продавливаемых труб или указанных элементов. При разработке грунта в забое вручную или с помощью малогабаритных гидроэкскаваторов грунт убирают только в пределах выходного отверстия ножа, оставляя впереди грунтовую пробку. В пластичных грунтах в ножевую секцию встраивают решетку, разрезающую грунт на отдельные блоки, которые затем удаляют.

Способ продавливания тоннельных секций может быть применен в различных инженерно-геологических условиях. Этим способом можно продавливать тоннели и коллекторы длиной до 20 - 50 м, а при использовании промежуточных домкратных установок - длиной до 300 м и более. Однако существенным недостатком при этом является разрушение стыков и появление в стенах тоннелей трещин. Для устранения этих недостатков разработана технология прокладки тоннелей, при которой внутри каждого кольца соосно монтируют секцию упорной металлической обечайки (сердечника), на которой закрепляют, не касаясь друг друга, элементы тоннеля или коллектора. Сжимающее усилие в этом случае воспринимаются не железобетонными элементами, а обечайкой. Благодаря этому появляется возможность не только продавливать в грунт тоннельные секции с полной их сохранностью, но и уменьшать толщину стенок секций и увеличить длину продавливания.

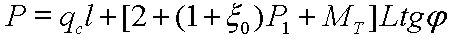

ПРОКЛАДКА ТРУБ СПОСОБОМ ПРОДАВЛИВАНИЯ

Для продавливания труб применяют нажимные насосно-домкрат- ные установки из двух, четырех, восьми и более гидродомкратов усилием по 500-3000 кН каждый с ходом штока 1,1-2,1 м, работающие от насосов высокого давления. Количество домкратов в установке зависит от необходимого нажимного усилия Р:

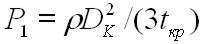

где q c - удельное сопротивление вдавливанию ножа в грунт, кН; l- периметр ножа, м; dzetta 0 - коэффициент бокового давления грунта; М т - масса 1 м трубы (футляра), кг; L - длина продавливания трубы, м; tg[sigma] - коэффициент трения трубы о грунт; Р 1 - вертикальное давление на 1 м длины трубы;

где Р - плотность грунта, т/м 3 ; D к - диаметр кожуха (футляра), м; t кр - коэффициент крепости грунта по проф. М.М. Протодьякову. Приближенное необходимое усилие для продавливания трубы

где I - сила трения грунта по поверхности трубы, равная 20-25 кН на 1 м 2 поверхности трубы, м; D тр - наружный диаметр трубы, м; L - общая длина продавливания трубы, м.

Способом продавливания ведут прокладку не только стальных труб, но и железобетонных коллекторов и тоннелей из элементов различной замкнутой по периметру формы.

Для продавливания труб или элементов коллекторов и тоннелей применяют нажимные насосно-домкратные установки из двух, четырех, восьми и более гидродомкратов усилием 50-300 тс каждый с ходом штока 1,1-2,1 м. Количество домкратов в установке зависит от необходимого нажимного усилия для продавливания трубопровода.

Поскольку при продавливании труб больших диаметров, особенно в твердых грунтах, применяют особо мощные нажимные установки из нескольких домкратов, способных создать усилия более 10000 кН, для них необходимы прочные упорные стенки.

Способ продавливания бывает с ручной разработкой грунта и механической (рис. 21.4).

Рис. 21.4. Установки для прокладки труб методом продавливания:

а — продавливание с ручной разработкой грунта ; б — продавливание установкой СКВ Главмосстроя с механизированной разработкой грунта ; 1 — насосная станция ; 2 — трубопровод ; 3 — рабочий котлован ; 4 — водоотводный поток ; 5 — трубопровод ( футляр ); 6 — лобовая обделка ( нож ); 7 — приемный котлован ; 8 — приямок для сварки труб ; 9 — направляющая рама ; 10 — нажимной патрубок ; 11 — нажимная заглушка ; 12 — гидродомкраты ; 13 — башмак ; 14—упорная стенка ; 15, 18 — канаты ; 16 — ролики ; 17 — ковш ; 19 — барабан - накопитель ; 20 — уравнитель ; 21 — нажимные штанги ; 22 — траверса ; 23 — поворотные фланцы ; 24 — лебедка ; 25 — шпалы направляющей рамы

Применение ручной разработки грунта при продавливании мало эффективно. Поэтому для бестраншейной прокладки трубопроводов чаше всего применяют установки с механизированной разработкой и удалением грунта, в том числе установи типов СКВ Главмосстроя и ПУ-2 конструкции ЦНИИПодземмаша.

С помощью установки СКВ Главмосстроя (рис. 21.4, б) можно продавливать трубопроводы диаметром до 920 мм в грунтах 1-111 групп. Установка общей массой 13 т при давлении в гидросистеме 30 МПа (300 кгс/см 2 ) и ходе штоков гидродомкратов 1,15 м позволяет достичь скорости прокладки 18 м в смену при общей максимальной длине трубопровода до 60 м.

Установка состоит из силового агрегата (два гидравлических домкрата ГД-170/1150 с индивидуальными насосными станциями Н-403), устройства для передачи нажимных усилий на торец труб, трехбара-банной лебедки, предназначенной для отрезания грунтового керна и его транспортирования, ножевой секции с системой роликов, гидрораспределителя давления с контрольной аппаратурой.

Ножевую секцию длиной 930 мм с диффузором приваривают переднему концу прокладываемой трубы. При вдавливании ножа в грунт он проходит через диффузор и поступает в телескопический ковш, который тросом извлекают из трубопровода через отверстие в траверсе и после отсоединения от троса удаляют из котлована. Опорожненный ковш затем снова укладывают в корпус рабочего органа и с помощью каната подают в забой.

Установка ПУ-2 состоит из силового агрегата (два гидродомкрата ГД-170/1150, насосной станции, двухбарабанной лебедки с пультом управления), рабочего органа, устройства для передачи нажимных усилий и ножевой секции. С ее помощью можно продавливать трубопроводы диаметром 1220 и 1420 мм в таких же грунтах, что и установкой СКВ Главмосстроя, при скорости прокладки 8,4 м в смену и максимальной длине трубопровода 60 м.

Бестраншейную прокладку труб диаметром 1220 мм способом продавливания в сухих и увлажненных грунтах I-III групп можно производить также с помощью установки У-12/60 конструкции Гип-ронефтеснецмонтажа (рис. 21.5, а). Этой установкой, имеющей массу 12,7 т, при усилии продавливанил 3400 кН и мощности приводных электродвигателей 18 кВт можно продавливать трубы указанного диаметра на длину 60 м. Головку установки приваривают к продавливаемому трубопроводу для восприятия лотового сопротивления грунта. Грунт удаляется челноком, находящимся внутри головки.

Работа установки заключается в периодическом вдавливании прокладываемой трубы на длину хода домкрата (1000 мм) с последующим извлечением челнока из трубы и его разгрузкой в отвал или на транспорт.

1 — гидропривод ; 2 — упорный башмак ; 3 — гидродомкрат ; 4 — нажимной патрубок ; 5 — труба ( футляр ); 6 — головка ; 7 — направляющая ; 8 — лебедка ; 9 — конусный наконечник ; 10 — передвижная электростанция ; 11 — корпус установки с расположенным внутри него вибромолотом горизонтального действия ; 12 — электродвигатель ; 13 — портальная рама ; 14 — неподвижный блок ; 15 —стакан ; 16 — вибромолот с электроприводом ; 17 — канаты для перемещения желонки внутри трубы ( футляра ); 18 —окно для разгрузки грунта

Виброударной установкой УВГ-51 (рис. 21.5, б) можно продавливать трубы (кожухи) диаметром 530—1020 мм, причем диаметром до 530 мм без эвакуации грунта из скважины, а диаметром до 1020 мм — с эвакуацией грунта. С помощью этой установки обшей массой 6.3 т при массе ударной части 2,5 т и мощности электродвигателя 75 кВт можно прокладывать трубы на длину до 50 м.

Внутрь трубы (кожуха) помещают виброударную желонку (рис. 21.5, в). При проходке труба (кожух) открытым концом внедряется в грунт на определенное расстояние (заходку), а затем желонка подается канатом к ее забойному концу, внедряется с помощью вибромолота в грунт, забирает его и с помощью каната перемешается к разгрузочным окнам, где под действием ударов вибромолота грунт высыпается через окна желонки в разгрузочные окна кожуха на дно траншеи.

Процесс проходки состоит из отдельных периодически повторяющихся циклов, в которых каждое внедрение в грунт трубы на 1-5 диаметров чередуется с выбором грунтового керна виброударной желонкой.

Иногда применяют также способы с разработкой грунта гидроразмывом и удалением его из забоя в виде пульпы. Возможно также более простое по конструкции и надежно действующее устройство для продавливания труб домкратами с разработкой грунта в забое гидромонитором и удалением его с помощью шнека. С помощью такой установки можно прокладывать трубы диаметром 400-1220 мм на длину до 100 м при средней скорости 12-15 м в смену.

Для продавливания тоннельных коллекторных секций диаметром 2,5—3,5 м Главмосинжстроем предложен специальный комплекс оборудования, состоящий из металлического оголовка, нажимной колонки — сердечника, переходника, упорной вставки, кондуктора, силового агрегата, гидравлического вагоноопрокидывателя и опорной плиты.

Способ продавливания тоннельных секций может быть применен в различных инженерно-геологических условиях. Этим способом можно продавливать тоннели и коллекторы длиной до 20-50 м, а при использовании промежуточных ломкратных установок - длиной до 300 м и более. Для устройства тоннелей и коллекторов по указанной технологии создан специальный проходческий комплекс УПК-3, применение которого, по данным треста № 2 Главмосинжстроя, повышает производительность труда в 1,5—2 раза и одновременно позволяет улучшить качество сооружаемых коллекторов, а также условия работы проходчиков.

Продавливание стальных труб и футляров

Продавливание стальных футляров - это метод бестраншейной прокладки металлических труб диаметром 800, 1000, 1200, 1400 мм и более. Максимальная длина продавливания - 80 метров. Более длинные футляры прокладываются либо микротоннелированием, либо ГНБ бурением.

Технология и этапы метода продавливания стальных футляров

Суть метода продавливания стальных футляров состоит в том, что стальной металлический футляр вдавливается в грунт открытым концом с помощью гидравлических домкратов. Для того, что бы уменьшить трение футляра в грунте, конец трубы оснащен ножом. В процессе продавливание грунт переходит в трубу, а затем его вручную разрабатывают и выводят из забоя.

1 этап. Разработка укрепленного котлована шириной не менее 3,5 метра в чистоте, длинной не менее 4 метра. Глубина котлована должна быть на 0,5 метра ниже лотка рабочей трубы.

2 этап. Заливка упорной железобетонной стенки, которая служит упором для гидравлических домкратов.

3 этап. Монтаж силового оборудования в котловане. Гидравлический агрегат может состоять из одного, двух, трех или четырех гидроцилиндров, смонтированных на общей раме, в зависимости от сложности работ. Домкраты развивают усилие от 100 до 500 тонн.

4 этап. Циклическое вдавливание трубы. Оно происходит посредством переключения домкратов на прямой и обратный ход. Стальной футляр подается в котлован отрезками длиной от 1 м (в зависимости от длины котлована) и сваривается с уже проложенной трубой. Скорость проходки 4-5 м. в день.

5 этап. Ручная разработка грунта внутри футляра, погрузка его на тележки и вывод из забоя на поверхность земли в отвал или на самосвал. Разработка грунта осуществляется поэтапно, по мере продавливания футляра в грунт.

Основные элементы установки для продавливания

Устройство продавливания футляров состоит из:

силового агрегата на раме, который включает в себя от 1 до 4 гидроцилиндров;

нажимной плиты, направляющих секций;

гидравлического привода с дизельным двигателем;

комплекта шлангов высокого давления;

Главные плюсы технологии продавливания

Метод продавливания грунта идеально подходит для выполнения проколов под автомобильными и железнодорожными путями, а так же другими сооружениями. Применение этой бестраншейной технологии позволяет производить все работы с минимальной рабочей силой, на производство требуется в среднем 3-4 рабочих.

Этим методом прокладываются футляры для сетей водопровода, напорной и самотечной канализации, футляры для теплосетей, нефте- и газопроводов, различных продуктопроводов.

Основными достоинствами метода продавливания стальных футляров являются возможность прокладки стальных футляров большого диаметра, высокая скорость проводимых работ, а так же относительно низкие затраты на строительство трубопровода.

Стоимость работ

Ориентировочная стоимость работ по прокладке стальных футляров методом продавливания, без цены самого футляра:

| Диаметр трубы | Стоимость работы |

|---|---|

| 800мм | 23 000 - 27 000 ₽ |

| 1000мм | 25 000 - 30 000 ₽ |

| Диаметр трубы | Стоимость работы |

|---|---|

| 1200мм | 30 000 - 35 000 ₽ |

| 1400мм | 35 000 - 40 000 ₽ |

Альтернативный способ прокладки стальных футляров, который не требует устройство котлована с упорной стенкой - метод Грундорам.

Прокладка труб способом продавливания.

Для продавливания труб применяют нажимные насосно-домкратные установки из двух, четырех, восьми и более гидродомкратов усилием по 500-3000 кН каждый с ходом штока 1,1-2,1 м, работающие от насосов высокого давления. Количество домкратов в установке зависит от необходимого нажимного усилия Р:

где qc - удельное сопротивление вдавливанию ножа в грунт, кН; l- периметр ножа, м; dzetta0 - коэффициент бокового давления грунта; Мт - масса 1 м трубы (футляра), кг; L - длина продавливания трубы, м; tg[sigma] - коэффициент трения трубы о грунт; Р1 - вертикальное давление на 1 м длины трубы;

где Р - плотность грунта, т/м3 ; Dк - диаметр кожуха (футляра), м; tкр - коэффициент крепости грунта по проф. М.М. Протодьякову. Приближенное необходимое усилие для продавливания трубы.

где I - сила трения грунта по поверхности трубы, равная 20-25 кН на 1 м2 поверхности трубы, м; Dтр - наружный диаметр трубы, м; L - общая длина продавливания трубы, м.

Способом продавливания ведут прокладку не только стальных труб, но и железобетонных коллекторов и тоннелей из элементов различной замкнутой по периметру формы.

Для продавливания труб или элементов коллекторов и тоннелей применяют нажимные насосно-домкратные установки из двух, четырех, восьми и более гидродомкратов усилием 50-300 тс каждый с ходом штока 1,1-2,1 м. Количество домкратов в установке зависит от необходимого нажимного усилия для продавливания трубопровода.

Поскольку при продавливании труб больших диаметров, особенно в твердых грунтах, применяют особо мощные нажимные установки из нескольких домкратов, способных создать усилия более 10000 кН, для них необходимы прочные упорные стенки.

Способ продавливания бывает с ручной разработкой грунта и механической (рис.1).

Рис.1.а. Продавливание с ручной разработкой грунта. Рис.1.б. Продавливание установкой СКВ с механизированной разработкой грунта.Рис. 1. Установки для прокладки труб методом продавливания:

а — продавливание с ручной разработкой грунта ;

б — продавливание установкой СКВ Главмосстроя с механизированной разработкой грунта ;

1 — насосная станция ;

2 — трубопровод ;

3 — рабочий котлован ;

4 — водоотводный поток ;

5 — трубопровод ( футляр );

6 — лобовая обделка ( нож );

7 — приемный котлован ;

8 — приямок для сварки труб ;

9 — направляющая рама ;

10 — нажимной патрубок ;

11 — нажимная заглушка ;

12 — гидродомкраты ;

13 — башмак ;

14 —упорная стенка ;

15, 18 — канаты ;

16 — ролики ;

17 — ковш ;

19 — барабан - накопитель ;

20 — уравнитель ;

21 — нажимные штанги ;

22 — траверса ;

23 — поворотные фланцы ;

24 — лебедка ;

25 — шпалы направляющей рамы.

Виброударной установкой УВГ-51 (рис. 2, б) можно продавливать трубы (кожухи) диаметром 530—1020 мм, причем диаметром до 530 мм без эвакуации грунта из скважины, а диаметром до 1020 мм — с эвакуацией грунта. С помощью этой установки обшей массой 6.3 т при массе ударной части 2,5 т и мощности электродвигателя 75 кВт можно прокладывать трубы на длину до 50 м.

Внутрь трубы (кожуха) помещают виброударную желонку (рис. 2, в). При проходке труба (кожух) открытым концом внедряется в грунт на определенное расстояние (заходку), а затем желонка подается канатом к ее забойному концу, внедряется с помощью вибромолота в грунт, забирает его и с помощью каната перемешается к разгрузочным окнам, где под действием ударов вибромолота грунт высыпается через окна желонки в разгрузочные окна кожуха на дно траншеи.

Процесс проходки состоит из отдельных периодически повторяющихся циклов, в которых каждое внедрение в грунт трубы на 1-5 диаметров чередуется с выбором грунтового керна виброударной желонкой.

Иногда применяют также способы с разработкой грунта гидроразмывом и удалением его из забоя в виде пульпы.

Возможно также более простое по конструкции и надежно действующее устройство для продавливания труб домкратами с разработкой грунта в забое гидромонитором и удалением его с помощью шнека. С помощью такой установки можно прокладывать трубы диаметром 400-1220 мм на длину до 100 м при средней скорости 12-15 м в смену.

Для продавливания тоннельных коллекторных секций диаметром 2,5—3,5 м Главмосинжстроем предложен специальный комплекс оборудования, состоящий из металлического оголовка, нажимной колонки — сердечника, переходника, упорной вставки, кондуктора, силового агрегата, гидравлического вагоноопрокидывателя и опорной плиты.

Способ продавливания тоннельных секций может быть применен в различных инженерно-геологических условиях. Этим способом можно продавливать тоннели и коллекторы длиной до 20-50 м, а при использовании промежуточных ломкратных установок - длиной до 300 м и более. Для устройства тоннелей и коллекторов по указанной технологии создан специальный проходческий комплекс УПК-3, применение которого, по данным треста № 2 Главмосинжстроя, повышает производительность труда в 1,5—2 раза и одновременно позволяет улучшить качество сооружаемых коллекторов, а также условия работы проходчиков.

Читайте в следующем номере рассылки:

- Прокладка труб способом горизонтального бурения

- Прокладка рабочего трубопровода в футляре

- Щитовая проходка тоннелей и коллекторов

- Основные требования охраны труда при бестраншейной прокладке трубопроводов

Прокладка трубопроводов способом продавливания грунта

При бестраншейной прокладке трубопровода способом продавливания прокладываемую трубу с приваренным к ее концу кольцевым ножом вдавливают в грунт, а затем образовавшийся в трубе грунтовый керн разрабатывают и удаляют из трубы и рабочего котлована.

Продавливание труб производится с помощью 2 4, 6, 8 и более нажимных гидродомкратов, создающих усилие по 500-3000 кН каждый, с ходом штока 1,1—2,1 м.

Домкраты опираются на устанавливаемые в рабочем котловане упорные стенки. Способ продавливания более сложен, чем прокол, но он позволяет осуществлять бестраншейную прокладку трубопроводов диаметром 820—1720 мм в любых грунтах.

Различают два способа удаления грунтового керна из трубы:

— вручную с помощью укороченной ручки

Для выемки грунта из трубы без удаления заглушки в заглушке устраивают разгрузочное окно. Последовательность операций при продавливании трубы такая же, как и при проколе.

Средняя скорость продавливания трубы небольшая, из-за сложности удаления грунтовых кернов через окно в заглушке она не превышает 1,5 — 3 м/смену. Увеличить ее в 3 — 6 раз можно, применяя механизированное удаление грунтовых кернов, для чего внутри трубы располагается система блоков с тросами, приводимая в действие лебедкой, устанавливаемой в рабочем котловане.

Прокладка трубопроводов способом продавливания

Читайте также: