Перемешивающие устройства динамические смесители

Обновлено: 07.07.2024

Перемешивающее оборудование

Перемешивающие устройства, могут устанавливаться в полимерных емкостях различных фирм-производителей. По требованию Заказчика мешалки выпускаются и для других типов ёмкостей, в том числе металлических.

Перемешивание - один из самых распространенных процессов на предприятиях пищевой и химической промышленности. При перемешивании частицы жидкости или сыпучего материала многократно перемещаются в объеме аппарата или емкости друг относительно друга под действием импульса, который передается перемешиваемой среде от механической мешалки или струи жидкости, газа или пара.

- ускорение течения химических реакций или процессов,

- обеспечение равномерного распределения твердых частиц в жидкости,

- обеспечение равномерного распределения жидкости в жидкости,

- интенсификация нагревания или охлаждения,

- обеспечение стабильной температуры по всей жидкости.

Существует много конструкций перемешивающих устройств, но наиболее распространены механические мешалки с вращательным движением перемешивающих органов.

Наряду с этим осуществляется перемешивание газом или паром, перемешивание циркуляцией жидкости, вибрационное или пульсационное перемешивание.

Каждый из перечисленных типов перемешивающих устройств имеет свои специфические преимущества и недостатки и определенную область применения.

При подборе перемешивающего устройства или способа перемешивания используются следующие основные понятия:

- степень перемешивания или степень взаимного распределения двух или более веществ или жидкостей после окончания перемешивания всей системы. Степень перемешивания, иногда называемая показателем однородности, определяется опытным путем на основании взятых проб и используется для определения эффективности перемешивания.

- интенсивность перемешивания, выражаемая с помощью определенных величин, таких как частота вращения мешалки, расходуемая на перемешивание мощность приведенная к единице объема или плотности продукта. На практике интенсивность перемешивания определяется временем достижения конкретного технологического результата, т.е. равномерности перемешивания.

- эффективность перемешивания, определяемая возможностью достижения требуемого качества перемешивания за кратчайшее время и с минимальными затратами энергии.

Таким образом из двух аппаратов с мешалками более эффективно работает тот, в котором результат достигается с наименьшими затратами энергии.

К сожалению, до сих пор нет универсального критерия или метода, позволяющего выбрать соответствующую мешалку для конкретного процесса. Поэтому для наиболее правильного выбора типа перемешивающего устройства необходимо руководствоваться опытом и результатами лабораторных испытаний.

Для правильного подбора перемешивающего устройства необходимо очень точно знать такой параметр продукта, как вязкость.

Вязкостью жидкости называется способность ее частиц оказывать сопротивление их взаимному перемещению. Вязкость обычно выражается в пуазах (Пз). Одна сотая часть пуаза называется сантипуазом (сПз). Вязкость воды при температуре 20 градусов Цельсия равна 1 сПз. В научно-технической литературе вязкость выражается в паскалях на секунду (Пас). 1 Паскаль на секунду равен 10 Пуазам.

РЕАКТОРНОЕ ОБОРУДОВАНИЕ, СМЕСИТЕЛИ

РЕАКТОРНОЕ ОБОРУДОВАНИЕ, СМЕСИТЕЛИ РАЗРАБОТКИ «ХИММАШ-АППАРАТ»

ООО «ХИММАШ-АППАРАТ» поможет решить вопрос с модернизацией и оснащением производств перемешивающими устройствами различного типа. Подобрать вид перемешивающего устройства или комбинацию смесителей под конкретный продукт Заказчика.

Предлагаемые конструкции перемешивающих устройств основаны на расчётах, целью которых является обеспечить требуемую эффективность перемешивания, при минимальной металлоёмкости, энергоёмкости и стоимости устройств.

В зависимости от желания Заказчика и целесообразности насыщения технологической линии механизмами и контроллерами, позволяющими уйти от человеческого фактора, мы можем создавать линии с полной автоматизацией и компьютерным управлением процессом производства.

В работе с Заказчиком мы учитываем все аспекты: территориальное местоположение, производственные площади и наличие инженерных сетей, оптимальный набор оборудования, уровень автоматизации технологических процессов и возможность последующего увеличения производительности без кардинальных изменений в составе оборудования. Наша компания осуществляет гарантийное техническое обслуживание, а так же монтаж и пусконаладочные работы. Ниже представлена информация об основных типах предлагаемых смесителей.

ДИНАМИЧЕСКИЕ СМЕСИТЕЛИ

В промышленности для перемешивания в основном используют механические мешалки с вращательным движением.Обычно аппарат для перемешивания представляет собой вертикальный сосуд с мешалкой, ось вращения которой совпадает с осью аппарата.

В зависимости от условий проведения того или иного процесса объем аппарата с мешалкой может составлять от нескольких долей до нескольких тысяч кубических метров. Основными узлами таких аппаратов является корпус, привод и вал с мешалкой.

По скорости вращения мешалки условно подразделяют на две группы: тихоходные (якорные, рамные и другие, у которых окружная скорость концов лопастей примерно 1 м/с) и быстроходные (пропеллерные, турбинные и другие, у которых окружная скорость порядка 10 м/с).

Иногда мешалки классифицируют по направлению основного потока жидкости (тангенциальное, радиальное, аксиальное), но этот вид классификации не получил широкого распространения ввиду трудности определения скоростей движения жидкости в аппарате.

Рис.1 Аппарат с мешалкой

1-двигатель с приводом; 2-крышка, 3-вал мешалки, 4 – штуцер для подачи сжатого газа, 5- корпус, 6 и 11 – штуцеры входа и выхода теплоносителя, 7 – рубашка, 8 – отражательная перегородка, 9- днище, 10 – мешалка, 12 – штуцер слива продукта, 13 – труба передавливания

Конструктивным элементом, непосредственно предназначенным для приведения жидкости в движение, является мешалка. Как показывает практика, большинство задач перемешивания может быть успешно решено путем использования ограниченного числа конструкций мешалок. При этом существуют наиболее характерные области применения и диапазоны геометрических соотношений отдельных типов мешалок. Например, для перемешивания высоковязких сред при ламинарном режиме используют ленточные, скребковые и шнековые мешалки. Для перемешивания жидкостей сравнительно невысокой вязкости применяют тихоходные мешалки – якорные и рамные.

Рис. 2 Мешалки для перемешивания высоковязких сред (а-в) и сред средней вязкости (г, д)

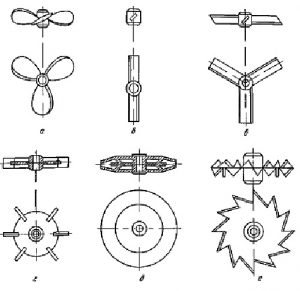

Быстроходные лопастные, турбинные, пропеллерные мешалки (рис. 3) различаются способностью создавать осевое циркуляционное течение.

Рис. 3 Быстроходные лопастные, турбинные, пропеллерные мешалки

а – пропеллерная, б – двухлопостная, в – трехлопастная, г – турбинная открытая, д – турбинная закрытая, е – фрезерная.

Интенсивность перемешивания в значительной мере зависит от наличия тех или иных внутренних неподвижных устройств. По функциональному назначению эти устройства можно подразделить на три группы: 1) для организации потока, 2) теплообменные, 3) технологические трубопроводы (для подачи жидких и газообразных компонентов) и трубопроводы для размещения КИП.

Для организации потока наиболее часто используют отражательные перегородки, основное назначение которых – уменьшение окружной составляющей скорости при соответствующем увеличении осевой и радиальной составляющих. Для увеличения в аппарате насосного эффекта служат направляющие трубы (диффузоры). Их применяют как при ламинарном, так и при турбулентном режиме перемешивания, причем в первом случае в сочетании со шнековыми, а во втором – с пропеллерными (винтовыми) мешалками.

В качестве внутренних теплообменных устройств в аппаратах объемом менее 5 м3 змеевик обычно устанавливают соосно с валом перемешивающего устройства, а в аппаратах большого объема может быть использовано несколько змеевиков, расположенных по периферии.

ООО «ХИММАШ-АППАРАТ» поможет решить вопрос с модернизацией и оснащением имеющихся емкостей перемешивающими устройствами различного типа. Подобрать вид перемешивающего устройства или комбинацию мешалок под конкретный продукт Заказчика. Предлагаемые конструкции перемешивающих устройств основаны на расчётах, целью которых является обеспечить требуемую эффективность перемешивания, при минимальной металлоёмкости, энергоёмкости и стоимости устройств.

Заданные параметры работы аппаратов с перемешивающими устройствами обеспечиваются, помимо грамотно рассчитанной конструкции и правильно подобранной мешалки, также приводными механизмами и устройствами,

В основной массе предлагаемых аппаратов мы применяем мотор-редукторы компании «Nord», которые имеют единый корпусной блок, в который уже интегрированы все подшипниковые узлы, они не имеет уплотнений, вызывающих крутящий момент или поперечные усилия из-за привинченных фланцев или подшипниковых узлов.

Конструктивное исполнение мотор-редукторов отличается большим разнообразием и может удовлетворить запросы любого потребителя:

-

Способы крепления — лапы, фланец;

Рис. 4. Конструктивное исполнение мотор-редукторов

Привода могут быть укомплектованы соответствующими мощностям частотными регуляторами, которые обеспечивают плавный пуск и остановку, реверс, плавное или фиксированное изменение скоростей (что удобно для использования отработки технологического регламента при смешивании многокомпонентных продуктов с изменяющимися параметрами).

Одним из важнейших факторов герметичности аппарата является уплотнение вращающего вала. Уплотнения мешалок применяются различные по конструкции и принципу действия в зависимости:

- от степени герметичности аппарата,

- опасности попадания в продукт внешней среды,

- выброс продукта или его компонентов в окружающую среду,

- удобство и простота обслуживания и эксплуатации уплотнения.

Наибольшей эффективностью и герметичностью отличаются:

ТОРЦЕВЫЕ УПЛОТНЕНИЯ

В торцевых уплотнениях герметичность достигается за счет плотного поджатия по торцевым плоскостям двух деталей – вращающейся и неподвижной.

Основным узлом является пара трения.

Преимущества:

- надежная герметизация вала;

- снижение эксплуатационных затрат;

- исключение дополнительной доводки деталей уплотнений при монтаже;

- возможность работы в различных средах, в том числе в агрессивных и абразивных.

- Небходимость дополнительных устройств для обеспечения работоспособности торцевых уплотнений (в первую очередь – двойных торцевых уплотнений)

1 Трубопровод охлаждающей жидкости

2 Трубопровод затворной жидкости

3 Трубопровод газа (азот, воздух и пр.)

Р Измерение давления

Н Измерение уровня

При наличии давления в аппарате применяется газобаллонная станция, если аппарат работает без давления (под налив) бачок с затворной жидкостью (например вода) поднимают над аппаратом на высоту 5…10 м, при этом манометр исключается из схемы. Обязательно необходим датчик уровня, чтобы не сжечь торцовое уплотнение при отсутствии воды в бачке.

МАГНИТНО-ЖИДКОСТНЫЕ УПЛОТНЕНИЯ

Это бесконтактное щелевое уплотнение. Конструктивно представляющее собой следующее:

- корпус из н/ж стали;

- вал с подшипниками качения, изготовленный из магнетизирующего металла;

- постоянный магнит и два магнитопровода;

- Небходимость дополнительных устройств для обеспечения работоспособности торцевых уплотнений (в первую очередь – двойных торцевых уплотнений)

1 Трубопровод охлаждающей жидкости

2 Трубопровод затворной жидкости

3 Трубопровод газа (азот, воздух и пр.)

Р Измерение давления

Н Измерение уровня

При наличии давления в аппарате применяется газобаллонная станция, если аппарат работает без давления (под налив) бачок с затворной жидкостью (например вода) поднимают над аппаратом на высоту 5…10 м, при этом манометр исключается из схемы. Обязательно необходим датчик уровня, чтобы не сжечь торцовое уплотнение при отсутствии воды в бачке.

В зазор между магнитороводами и валом заполняется магнитная жидкость, которая и является герметизирующей системой. Магнитная жидкость удерживается магнитным полем в кольцевых зазорах между зубцами магнитопроводов и валом.

Перемешивающие устройства динамические смесители

РУКОВОДЯЩИЙ НОРМАТИВНЫЙ ДОКУМЕНТ

МЕХАНИЧЕСКИЕ ПЕРЕМЕШИВАЮЩИЕ УСТРОЙСТВА

Дата введения 1986-01-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ приказом СОЮЗХИММАША от 15.11.85 N 129

ИСПОЛНИТЕЛИ: В.М.Барабаш, В.И.Бегачев, Л.Н.Брагинский, Э.А.Васильцов, О.Е.Вишневецкая, Г.В.Горбачева, Г.Г.Егорова, Е.Г.Козлова, Л.Л.Лалакина, С.С.Максимова, В.Л.Садовский, В.Г.Ушаков, А.В.Черников, В.В.Ярошенко

СОГЛАСОВАН Украинским научно-исследовательским и проектно-конструкторским институтом химического машиностроения (УкрНИИхиммаш)

ВЗАМЕН РТМ 26-01-90-76

Настоящий руководящий документ устанавливает метод расчета процессов перемешивания:

в вертикальных цилиндрических аппаратах вместимостью до 100 м по ГОСТ 20680-75* при наличии 1, 2, 3 и 4 мешалок на валу, установленном по оси аппарата;

* На территории Российской Федерации документ не действует. Действует ГОСТ 20680-2002, здесь и далее по тексту. - Примечание изготовителя базы данных.

в вертикальных цилиндрических аппаратах вместимостью до 1000 м при наличии нескольких перемешивающих устройств, установленных по окружности, центр которой совпадает с осью аппарата*.

* В данном конструктивном варианте возможна также установка центральной мешалки на валу, соосном с осью аппарата.

Метод расчета распространяется на случаи проведения химико-технологических процессов в жидких средах:

однородных и гетерогенных с динамической вязкостью не более 100 Па·с (1000 П);

неньютоновских, которые по своему реологическому поведению могут быть отнесены к жидкостям псевдопластического типа с эквивалентной динамической вязкостью не более 500 Па·с (5000 П).

Объемная доля дисперсной фазы в перемешиваемой среде не должна превышать:

для системы твердое тело - жидкость - 0,3;

для систем жидкость - жидкость и газ - жидкость - 0,25.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Рекомендации по выбору мешалок и компоновке аппаратов

1.1.1. Аппараты с мешалками применяются для распределения смешиваемых компонентов и теплоты при перемешивании одно- или многофазных жидких сред, а также для интенсификации тепло- и массопереноса при проведении различных химико-технологических процессов*. Перемешивание может осуществляться мешалками различных типов. Выбор конструкции и числа мешалок зависит от гидродинамического режима перемешивания (турбулентный или ламинарный), а также от технологического назначения аппарата и от соотношений его размеров. Конструкция мешалок и аппаратов, применяемых для перемешивания, должна соответствовать действующей нормативно-технической документации. Использование мешалок и аппаратов, не соответствующих этим документам, не рекомендуется и настоящий метод расчета на них не распространяется.

* Методы выбора и расчета аппаратов с мешалками, приведенные в настоящем документе, основаны на результатах обобщения данных, опубликованных в научно-технической литературе (справочное приложение 1).

В соответствии с ГОСТ 20680-75 допускается использование 1-, 2-, 3- и 4-рядных мешалок. При этом должны соблюдаться следующие условия:

вал перемешивающего устройства должен располагаться по оси аппарата;

высота установки мешалки над днищем аппарата при значениях отношения диаметра аппарата к диаметру мешалки 1,5 (черт.1) должна быть в пределах ( - диаметр мешалки, ), но не выше середины высоты заполнения аппарата при рабочем режиме, а при значениях 1,5 (черт.2) - в пределах , , но не выше 0,25 ( - внутренний диаметр аппарата);

при установке на валу нескольких мешалок их конструкция и размеры должны быть одинаковыми; расстояние между соседними мешалками должно быть не менее диаметра мешалки. Установка многорядных мешалок рекомендуется только в тех случаях, когда высота жидкости в аппарате превышает диаметр аппарата более чем в 1,3 раза или требуемые условия перемешивания не могут быть обеспечены при использовании одной мешалки.

Аппарат при 1,5

Аппарат при 1,5

Конструкции и размеры мешалок должны соответствовать ОСТ 26-01-1245-83.

Конструкция и основные геометрические соотношения аппаратов с эмалированными мешалками приведены на черт.3. Основные размеры этих мешалок должны соответствовать ОСТ 26-01-104-78*.

* На территории Российской Федерации документ не действует. Отменен без замены с 1.01.1990. - Примечание изготовителя базы данных.

Аппарат эмалированный с отражателем

1.1.2. В аппаратах с мешалками могут быть смонтированы:

дополнительные устройства, назначением которых является организация потока в аппарате;

внутренние устройства технологического назначения.

В качестве устройств для организации потока могут использоваться:

в эмалированных аппаратах - отражатели (черт.3);

в аппаратах без неметаллических антикоррозионных покрытий - отражательные перегородки (черт.4);

в аппаратах со шнековыми мешалками - направляющие трубы.

Целью установки отражательных перегородок и отражателей является:

исключение образования воронки;

увеличение интенсивности перемешивания;

исключение радиальной сепарации взвешенных частиц, капель или пузырьков газа.

Схема установки отражательных перегородок

Целью установки направляющей трубы в аппаратах со шнековыми мешалками является увеличение циркуляционного расхода или увеличение поверхности теплообмена.

Рекомендуемые характеристики направляющих труб приведены в разд.3.

Во всех случаях необходимость установки дополнительных устройств должна быть подтверждена расчетом.

Отражательные перегородки выполняются в виде плоских пластин шириной 0,1 ( - диаметр аппарата); число и установка перегородок должны соответствовать черт.4.

При перемешивании пенообразующих сред (кроме систем жидкость - газ) для уменьшения пенообразования верхняя кромка отражательных перегородок должна быть расположена ниже уровня заполнения аппарата на глубину, равную ширине перегородки.

Соотношения основных конструктивных размеров эмалированных отражателей приведены на черт.3.

Для уменьшения вредного воздействия неуравновешенных нагрузок, действующих на вал мешалки, число отражателей должно быть не менее двух; размещение отражателей в аппарате должно быть симметричным относительно оси аппарата.

1.2. Общая характеристика метода расчета

1.2.1. Рекомендуемый метод расчета основан на том, что при установившемся режиме течения жидкости должны выполняться условия равновесия всех приложенных к системе сил и моментов. При вращательном движении жидкости относительно оси аппарата условие равновесия моментов выражается в форме равенства крутящего момента, приложенного к жидкости при движении лопастей мешалки, и момента сопротивления на стенках, днище аппарата и установленных в сосуде внутренних устройствах. Такой подход обеспечивает возможность использования единых расчетных зависимостей для аппаратов с мешалками разных типов. В качестве исходных данных для расчета используются конструктивные характеристики аппарата с мешалкой, физические свойства перемешиваемой среды и параметры технологического процесса, осуществляемого в аппарате. Под термином "параметры технологического процесса" понимаются величины, характеризующие поле концентраций и температуры, интенсивность тепло- и массообмена, необходимые для обеспечения требуемых условий протекания данного технологического процесса.

1.2.2. Рекомендуемые методы расчета для турбулентного режима, соответствующего значениям числа Рейнольдса выше 1000, приведены в разд.2, а для ламинарного режима, соответствующего значениям числа Рейнольдса ниже 80 или 300 (в зависимости от типа мешалки) - в разд.3.

Указания относительно метода расчета аппаратов с мешалками для переходной области, соответствующей значениям числа Рейнольдса от 80 (или 300) до 1000, приведены в разделе 4.

1.2.3. Настоящий руководящий технический материал предусматривает ручное выполнение расчетов в табличной форме и может служить основой для разработки алгоритмов расчета на электронной вычислительной машине. При необходимости последовательность выполнения расчетов может быть изменена.

Примеры выполнения расчета применительно к ряду типовых случаев, а также рекомендации по определению некоторых физических свойств, приведены в приложениях.

1.2.4. Конечной целью расчета является выбор конструктивного варианта аппарата, отвечающего требованиям данного технологического процесса.

1.2.5. Погрешность рекомендуемых методов расчета, кроме специально оговоренных случаев, составляет ±1015%.

1.3. Порядок выбора конструктивных вариантов

1.3.1. Содержанием расчета является проверка применимости предварительно выбранного варианта аппарата с мешалкой для проведения заданного технологического процесса.

1.3.2. При предварительном выборе конструктивных вариантов следует руководствоваться следующими рекомендациями:

вместимость аппарата выбирать исходя из результатов технологических расчетов;

при выборе типа мешалки руководствоваться рекомендациями, приведенными в табл.1;

предпочтительно использовать аппараты, предусмотренные каталогами, в связи с этим проверка применимости аппаратов по каталогам является первым этапом расчета. При этом оптимальным является вариант с приводом минимальной мощности;

в случаях, когда в каталогах отсутствуют аппараты с требуемыми параметрами (например, на данное давление) или когда аппараты по каталогам не удовлетворяют требованиям, предъявляемым к перемешиванию, предварительный выбор типа и размеров мешалки, а также частоты вращения вала осуществляется на основе табл.1 и действующих стандартов;

при конструировании аппаратов на основе действующих стандартов предпочтительным является выбор вариантов без дополнительных внутренних устройств.

Рекомендуемые типы мешалок в зависимости от технологического назначения аппарата

Рекомендуемый тип мешалки

Внутренние устройства (кроме мешалки)

Смешение взаиморастворимых жидкостей, в том числе при наличии химической реакции

Трехлопастная, шестилопастная, лопастная, клетьевая, турбинная, лопастная, трехлопастная с наклонными лопастями, эмалированные мешалки всех типов

Ленточная, шнековая, рамная, ленточная со скребками*, якорная эмалированная

Перемешивание суспензий**, растворение, реакции в системе жидкость - твердая фаза

Лопастная, шестилопастная, турбинная, клетьевая, эмалированные мешалки всех типов

* Рекомендуется только при наличии интенсивного теплообмена.

** Применение аппаратов без отражательных перегородок для суспендирования частиц, плотность которых меньше плотности среды, не рекомендуется.

Перемешивание суспензий*, растворение, реакции в системе жидкость - твердая фаза

Турбинная, трехлопастная с наклонными лопастями, эмалированная лопастная и трехлопастная

Отражательные перегородки, отражатели

Ленточная, шнековая, ленточная со скребками**, якорная эмалированная

Перемешивание несмешивающихся жидкостей, массообмен в системе жидкость - жидкость, в том числе при наличии химической реакции

Турбинная, шестилопастная, клетьевая, трехлопастная

Эмалированные лопастная и трехлопастная

Шнековая, ленточная, рамная, якорная, эмалированная

* Применение аппаратов без отражательных перегородок для суспендирования частиц, плотность которых меньше плотности среды, не рекомендуется.

** Рекомендуется только при наличии интенсивного теплообмена.

Перемешивание и массообмен в системах газ-жидкость, в том числе при наличии химической реакции

Перемешивающие устройства

Перемешивание - важный технологический процесс во многих фазах очистки воды.

Сфера применения мешалок

Главные приложения механических перемешивающих устройств (мешалок) в процессах очистки природных и сточных вод:

- смешивание химикатов со сточной водой;

- гомогенизация растворимых жидкостей;

- добавление химикатов к илу и осадкам, чтобы улучшить их обезвоживающие характеристики;

- введение дезинфектантов (хлора, гипохдорита и озона);

- перемешивание жидких суспензий.

В зависимости от назначения и требуемого времени смешения могут использоваться различные устройства для перемешивания.

Виды перемешивающих устройств

В практике очистки различных видов вод используются следующие основные типы перемешивающих устройств:

- Динамические мешалки пропеллерного типа (импеллерные мешалки). Используются для флокуляции или коагуляции коллоидных частиц, для смешения химикатов и поддержания суспензии во взвешенном состоянии. Горизонтальные погружные смесители с пропеллерной мешалкой также часто используются, чтобы поддержать скорости потока в циркуляционных окислительных каналах, или перемешивать содержание аноксичных реакторов;

- Динамические мешалки рамного типа - мешалки для медленного перемешивания. Применяются во флокуляторах, где необходимо поддерживать систему во взвешенном состоянии и, в то же время, не разрушать образующиеся хлопья;

- Статические смесители. Используются для химикатов, требующих мгновенного смешения, таких как сульфат алюминия, хлорное железо, катионные полимеры. Также используются для быстрого смешения дезинфектантов, таких как хлор или озон. Статические смесители содержат внутренние лопасти или перегородки, которые вызывают внезапные изменения в скоростных структурах, а так же реверсирование импульса. Статические мешалки характерны отсутствием движущихся частей.

С увеличением размера импеллера, больше мощности расходуется на перемещение потока и меньше на турбулентность или сдвиг. Смесители с малыми рабочими колесами, функционирующими на высоких скоростях, лучше для того, чтобы рассеять газы или малое количество химических продуктов в сточной воде. Смесители с большими и медленными рабочими колесами лучше для того, чтобы смешать два потока жидкости, или для флокуляции.

Мешалки выбираются на основе данных, приведенных изготовителями. Не существует никакого удовлетворительного метода для масштабного перехода от одних смесителей к другим. Поэтому чрезвычайно важно при проектировании и пусконаладочных работах аппаратов с перемешивающими устройствами иметь соответствующий опыт работы и инженерные знания.

Сертифицированные специалисты компании «МАЙ ПРОЕКТ» имеют многолетний опыт проектирования, монтажа, пусконаладочных работ и сервисного обслуживания перемешивающего оборудования, в том числе мешалок для очистных сооружений, которые производятся ведущими отечественными и мировыми производителями. Это дает гарантии правильного выбора и оптимальной работы оборудования любых типов.

Динамические перемешивающие устройства

Динамические смесители применяются для смешения и гомогенизации различных сред в технологических целях. В динамических перемешивающих устройствах смешение компонентов происходит за счет механической энергии перемешивающего элемента (мешалки). Механическую энергию вращения мешалке сообщает электродвигатель.

В зависимости от требований технологического процесса могут применяться различные конструктивные исполнения динамических перемешивающих устройств:

Статические и динамические миксеры из нержавеющей 316L стали от Verdermix

Имея более чем 50-летний опыт работы, компания Verdermix создала широкий круг клиентов по всему миру и знания о процессах смешивания жидкостей и газов. С апреля 2016 года Verdermix стала брендом компании Packo Inox NV.

Статические и динамические миксеры Verdermix идеально подходят для обработки всех видов жидкостей и газов, от низкой до высокой вязкости, с твердыми частицами или без них и доступные во множестве различных металлических и пластиковых конфигураций. Все миксеры поставляются с гарантией. Каждый миксер / мешалка подбирается в соответствии с точными требованиями заказчика, а именно размером, материалом, типом импеллера, требованиями к мотору и тд.

Линейка решений по миксерам и мешалкам от Verdermix

Насосы сдвига SFP2 & SFP3

Блендеры JSB

Статические миксеры VXS

Динамические миксеры VXD

Мы убеждены, что такой тщательный подход гарантирует каждому клиенту первоклассный продукт с наилучшим персонализированным решением, построенный с учетом многолетнего опыта и отличного соотношения цена / качество при использовании модульного типа сборки из складских запасов запчастей для предоставления наиболее конкурентного предложения.

Запрос стоимости миксеров Verdermix

Что мы можем перемешивать?

Сравнение Растворов, Коллоидов и Суспензий

| Свойство | Раствор | Коллоид | Суспензия |

| Размер частиц | Меньше 1 мм | От 1 до 100 мм | Больше 100 мм |

| Внешний вид | Чистый | Мутный | Мутный |

| Однородность | Однородный | Однородный или неоднородный | Неоднородный |

| Прозрачность | Прозрачный, но часто окрашенный | Часто полупрозрачный и непрозрачный, но может быть прозрачным | Часто непрозрачный, но может быть прозрачным |

| Разделение | Не разделяется | Не разделяется | Разделяется или оседает |

| Фильтруемость | Проходит через фильтровальную бумагу | Проходит через фильтровальную бумагу | Частицы не проходят через фильтровальную бумагу |

Миксеры Verdermix разработаны и построены на собственном производстве Packo, которое давно известно как качественный и надежный изготовитель заказов. Кроме того, компания Verdermix твердо привержена постоянным исследованиям и разработке новых продуктов в ключевых отраслях промышленности для дальнейшего развития наших знаний о процессах перемешивания.

Типы классификаций процессов смешивания

| Дисперсионные частицы | Дисперсионная среда | Результат | Примеры |

| Газ | Жидкость | Пена | Яичный белок, крем для бритья, взбитые сливки, мороженое |

| Газ | Твердое | Твердая пена | Зефир, пенорезина |

| Жидкость | Газ | Жидкие аэрозоли | Облака, туман, мгла, лак для волос спрей, дезодорант спрей |

| Жидкость | Жидкость | Эмульсия | Молоко, майонез, кровь |

| Жидкость | Твердое | Гель | Сыр, масло, маргарин |

| Твердое | Газ | Твердые аэрозоли | Дым, пыль в воздухе |

| Твердое | Жидкость | Соль | Краска, крахмальная смесь, горячий шоколад, желатин |

| Твердое | Твердое | Твердая соль | Цветное стекло, драгоценное стекло как рубин и гранат |

Смесители Verdermix представляют лучшие из множества вариантов в сравнении с конкурентами. Необслуживаемый дизайн, выбор высококачественных материалов, сервис, знание рынка и высокий уровень обработки делают эту разницу. Вот некоторые отличительные особенности, заставляющие наших конкурентов ревновать.

Миксеры от Verdermix условно можно разделить на 2 основные группы:

- Статические – перемешивание происходит за счет энергии потока

- Динамические – вращение импеллера осуществляет электропривод

Verdermix предлагает единый источник знаний и решений как для статического, так и для динамического смешивания растворов. Мы проектируем, производим и распространяем полную линейку изготовленных на заказ мешалок и статических смесителей. У нас есть все необходимые знания для травления или электрополировки наших миксеров из нержавеющей стали для лучшей устойчивости к коррозии и для большей чистоты (гигиены). Кроме того, наша фабрика сертифицирована ISO 9001: 2008 и ISO14001.

Мы работаем уже 10 лет, поставляли насосную технику для самых разных задач и накопили большой опыт решений. Предложим грамотное решение, рассчитаем стоимость в короткие сроки. Задайте свой вопрос.

Предлагаем провести тест любого насоса из нашего ассортимента бесплатно сроком примерно на 2 недели под соответствующую ему задачу на вашем предприятии.

Смеситель динамический трубный

Трубные динамические смесители являются на сегодняшний день одним из самых эффективных методов смешения различных сред (однородных и неоднородных) в условиях ограниченного пространства и материальных возможностей. Если у предприятия недостаточно финансовых возможностей обслуживать аналогичное крупногабаритное оборудование, то оптимальным решением в данной ситуации станет использование трубных динамических смесителей – мешалок с электроприводом, встроенных на расширенном участке трубопровода и работающие в непрерывном режиме.

Применение трубных динамических смесителей особенно актуально в системах трубопроводов, когда необходимо смешать одну рабочую среду с другой, например, одна рабочая среда, движущаяся по основному трубопроводу, смешивается с различными добавками, подаваемыми для получения требуемых технологических характеристик транспортируемой жидкости.

Наша компания «РЕГИОН» занимается разработкой и изготовлением подобных устройств для различных технологических процессов на собственных производственных площадках из деталей и узлов, прошедших сертификацию. Мы гарантируем высокое качество, работоспособность и поставку оборудования в оговоренные сроки.

Функции динамического трубного смесителя

Смеситель применяется для эффективного и равномерного смешивания нескольких сред, включая высоковязкие полимерные растворы и масла. Оборудование предназначено для выполнения нескольких функций:

- простое перемешивание;

- перемешивание с теплообменными функциями;

- реакционные процессы;

- массообмен;

- гомогенизация;

- диспергирование (дробление крупных частиц на более мелкие и образование дисперсных систем).

Преимущества использования динамических трубных смесителей

Установки имеют ряд преимуществ:

- компактные размеры гарантируют небольшие финансовые затраты на его установку и обслуживание;

- удобство эксплуатации;

- высокая производительность при малых габаритах;

- низкое энергопотребление;

- возможность автоматизации процесса;

- возможность смешивания друг с другом различных сред в самых различных соотношениях и различной вязкости.

Трубчатые динамические смесители: особенности устройства

Данное оборудование представляет собой встроенный в трубопровод емкостный блок с лопастями и несколькими ступенями смешения. Основными узлами аппаратов являются корпус, вал с мешалкой и привод.

По скорости вращения мешалки разделяют на 2 основные группы:

- тихоходные со скоростью концов лопастей около 1 м/с (якорные, рамные);

- быстроходные с окружной скоростью около 10 м/с (пропеллерные, турбинные).

Для создания в аппарате всасывающего эффекта применяют диффузоры. Причем они одинаково эффективны как при ламинарном, так и при турбулентном режиме перемешивания.

Для выполнения теплообменных процессов в аппарат встраивают змеевики. Причем в аппаратах объемом менее 5 м 3 обычно применяют один змеевик, расположенный соосно с валом перемешивающего устройства, а в смесителях большого объема используют несколько змеевиков.

Для организации потока используются отражательные перегородки, основная задача которых – уменьшение окружной скорости при соответствующем увеличении осевой и радиальной составляющих.

Стоимость изготовления оборудования

Для определения базовой (начальной) стоимости оборудования ООО «Регион» использует проверенный временем способ: составление сметы на ПИР по справочникам базовых цен. Сметная стоимость оборудования является обоснованной начальной стоимостью работ, которая уточняется в процессе уточнения объемов работ и переговоров. Смета на ПИР составленная по справочникам базовых цен может служить обоснованием цены при проведении конкурсной процедуры в соответствие с ФЗ №44 и №223.

Как сделать заказ

Заказать оборудование, размещённое на нашем сайте, можно тремя способами: по телефону, по электронной почте, или при помощи удобной системы отправки заказов прямо с сайта.

Любым из предложенных способов, Вы сообщаете нам, какое оборудование Вас интересует. Если нужный товар имеется в требуемом количестве на складе (или ожидается поступление товара на склад в ближайшее время), мы принимаем заказ. При этом Вы сообщаете нам, каким способом хотите произвести оплату. Затем мы согласовываем условия доставки оборудования.

Мы гибко подходим к решению поставленных задач и готовы действовать и обеспечивать требуемый Результат с гарантией качества.

Мы в социальных сетях

Проектирование жилых, гражданских и промышленных зданий и сооружений,

в том числе очистных сооружений и инженерных сетей и систем. По всей России.

Смесители – оборудование для смешивания материалов в производстве пластмасс

Смесители или смесительные установки – это промышленное оборудование для динамического смешивания пластиковых материалов, окраски и сушки смол. В этой статье разберем виды смесителей для разных задач.

Смешивание — это процесс, при котором два или более компонентов смешиваются в определенном соотношении до получения однородной смеси.

Процесс смешивания может быть периодическим и непрерывным.

Периодический процесс смешивания — это процесс, при котором все компоненты, загружаемые в требуемой пропорции в замкнутый сосуд, перемешиваются в течение определенного времени, а затем выгружаются. Непрерывный процесс смешивания — это процесс, при котором перемешивание компонентов происходит непрерывно и рабочий объем перемешивающего устройства все время загружен материалом.

(З.Г.Гиберов, Механическое оборудование заводов пластических масс, Машиностроение, 1977, стр.44)

Одновременно с процессом смешивания могут протекать физико-химические процессы тепло- и массообмена, сушки, пластикации, дегазации, диспергирования, а также процессы, при которых компоненты смеси могут вступать в химические реакции. Например, при получении термоэластопластов (ТЭП) широко используется метод смешения нескольких эластомеров с вулканизацией разной степени, такие процессы называют динамической вулканизацией, а полученные в результате этого процесса ТЭП динамически вулканизованными.

Виды смесителей

В зависимости от состояния и значения вязкости различают:

- Смесители для жидких материалов.

- Смесители для сыпучих материалов.

- Смесители для пластических (вязких) материалов.

Смесители для жидких материалов

Широко используются в процессах переработки пластмасс для приготовления суспензий, эмульсий, а также для обеспечения процессов тепло- и массообмена.

Смесители по принципу действия подразделяют на

- механические

- пневматические.

Механические, в свою очередь, на

- лопастные

- пропеллерные

- турбинные

- дисковые

- специальные.

Лопастные смесители применяются для смешения компонентов, имеющих небольшую вязкость, а также для растворения и приготовления суспензий и эмульсий.

Рис.1. Конструкции мешалок и смесителей для жидких материалов

а) лопастная мешалка

в) фреза дисольвера

г) планетарный смеситель

д) дисольвер с передвижной чашей и откидной крышкой

е) дисольвер с гидроподъемником

ж) якорная мешалка.

Пропеллерные смесители применяют для интенсивного перемешивания, взмучивания суспензий и эмульсий.

Для процессов перемешивания совмещенных с процессами диспергирования широко применяют дисковые смесители (дисольверы) — высокоскоросные смесители, перемешивающее устройство которых выполнено в виде фрез вращающихся на валу со скоростью 1500 об/мин и более.

Используются также дисольверы с двумя встречно вращающимися на валах фрезами, при этом в зазоре между фрезами происходит интенсивное диспергирование твердых частиц смеси.

Для смесей, при приготовлении которых могут наблюдаться процессы оседания или пленкообразования на стенках, применяют планетарные смесители. Мешалки таких смесителей вместе с осью вращения имеют возможность кругового движения вдоль стенок смесительного сосуда (камеры). Такая конструкция смесительной камеры обеспечивает эффективную самоочистку.

В зависимости от конструкции смесительной камеры смесители подразделяют на смесители

- со стационарной смесительной камерой

- с подвижной передвижной чашей (дежой).

Опускание в дежу и подъем из дежи мешалки смесителя с передвижной смесительной камерой (дисольвера, планетарного смесителя) может осуществляться вручную за счет рычажного механизма (Рис.1, д) или за счет гидропривода (Рис.1, е).

Смесители для сыпучих материалов

В зависимости от типа вращающегося органа подразделяются на

- барабанные с вращающимся корпусом (Рис.2, а)

- червячно-лопастные (Рис.2, б)

- бегуны (катковые смесители) (Рис.2, в)

- ленточные (Рис.2, г)

- смесители центробежного действия с псевдожижением сыпучего материала, турбосмесители с быстровращающимся ротором (Рис.2, д)

- центробежного действия с вращающимся конусом

- пневмосмесители (Рис.2, е)

- усреднители.

Рис.2. Смесители для сыпучих материалов

Смесители для пластических (вязких) материалов

Для средневязких материалов могут быть использованы те же типы смесителей, что и для жидких.

Для материалов с высокой вязкостью используют Z-образные смесители, ко-кнетор представляющий собой экструдер с червячно-осцилирующим шнеком, пластосмесители типа «banbury», вальцы и экструдеры различных типов.

Рис.3. Смесители для высоковязких материалов

а) Z-образный смеситель

Как вы уже наверное поняли, процесс смешения является непростым. Мы подберем нужный тип смесителя, соответствующий вашим технологическим задачам, обеспечим его эффективную, бесперебойную и высокопроизводительную работу.

Читайте также: