Обработка скважин путем закачки растворителя аспо насосным агрегатом в затрубное пространство

Обновлено: 07.07.2024

Методы борьбы с отложениями АСПО. Горячая обработка скважин —техника и технология проведения, расчет объема. необходимого для полного выноса АСПО из скважины

В практике добычи и транспортировки нефти широко применяются различные методы предотвращения образования АСПО, а также удаления образовавшихся отложений с поверхностей нефтяного оборудования и призабойной зоны пласт: механические, тепловые, физические, химические. Механические методы используют в основном для периодического удаления АСПО. Для этого применяют скребки различных конструкций. На скважинах, оборудованных УШГН. применяются скребки-центраторы различных конструкций, а также скребки различных конструкций. Химические методы включают в себя использование различных реагентов, полимеров. ПАВ: ингибиторы парафиноотложений, растворителей и т.д. Из химических методов борьбы с парафином применяется промывка скважин растворителями (в частности, бензиновой фракцией). Физические методы борьбы с АСПО предусматривают применение электромагнитных колебаний (ультразвука, покрытие твёрдых поверхностей эмалями, стеклом, бакелитовым лаком и т.д.) Тепловые методы применяются как для удаления, так и для предотвращения образований АСПО. Предотвращение образований АСПО проводится путём поддержания температуры нефти выше температуры плавления парафина с помощью электронагревателей (греющий кабель. Электроподогрев). Но наиболее распространённым способом борьбы с АСПО является промывка скважин горячей нефтью. Осуществляется при помощи АДПМ. Данная промывка представляет собой закачку в затрубное пространство скважины подогретой нефти (до 120 'С для ШГН, до 70 для эцн) агрегатом АДПМ (агрегат для депарафинизации модернизированный). При этом горячая нефть нагревает НКТ. а восходящий паток выносит растворенные отложения. Необходимо отметить, что данный метод эффективен на скважинах, оборудованных УШГН. и фонтанных скважинах. На скважинах, эксплуатируемых с помощью УЭЦН, вследствие ограничения давления (не больше 90 атм.) и температуры (80 градусов) закачки, удаление и вынос АСПО практически не происходит. Как показали исследования, вынос смоли асфальтенов на большинстве скважин начинается только после прокачки 30 м3. Для увеличения эффективности использования АДПМ необходимо своевременно корректировать и соблюдать межочистной период скважин, а также планировать объем прокачки индивидуально для каждой скважины.

2. Причины обрывов, отворотов штанг, практическая динамограмма характеризующая обрыв/ отворот насосных штанг.

Основными причинами обрывов (отворотов) насосных штанг являются: Истирание муфт; Рост нагрузки из —за отложений парафина; Брак при изготовлении штанги; Клин насоса; Превышение предельно допустимого напряжения в штанге (при неправильном подборе компоновки штанг)Нарушение компоновки штанг. Причины отворотов штанг Подклинивание насоса; Скручивание канатной подвески; Не доворот штанг; Кривизна скважины.

Отдельные штанги, оборвавшиеся в процессе эксплуатации, должны быть заменены штангами того же

типоразмера. Полную смену штанговой колонны или ее ступени следует производить только при увеличении

интенсивности (частоты) обрывов штанг не менее чем в 2раза.

Технологический процесс обработки скважин растворителем «Дельта» для удаления АСПО с нефтепромыслового оборудования

1. Технологические схемы применения растворителя «Дельта» определяются условием разработки месторождений, способом эксплуатации добывающих скважин, физико-химическими свойствами АСПО, расположением и интенсивностью их образования.

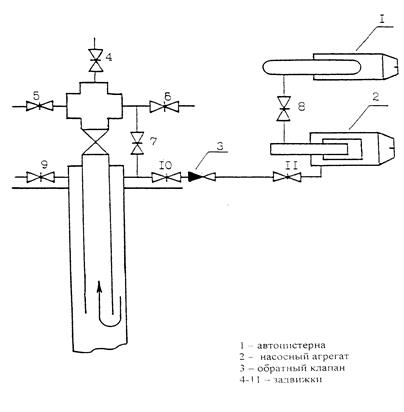

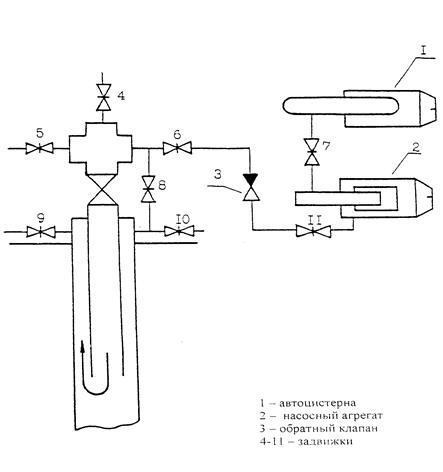

2. Обвязка оборудования и проведение технологического процесса осуществляется по 2 схемам, приведенным на рис.2.11 и 2.12.

3. Закачка растворителя «Дельта» через затрубное пространство (рис.2.12).

1) к затрубному пространству скважин подключить насосный агрегат,. Опрессовать нагнетательную линию подачи агрегата при давлении, в 1,5 раза превышающее ожидаемое рабочее.

2) стравить газ из затрубного пространства, открыть задвижку затрубного пространства и при работающем насосе скважины закачать расчетный объем растворителя для полного заполнения затрубного пространства и НКТ (метод создания ванны). Остановить скважину на растворение АСПО на 24 часа.

3) После этого скважину пустить в работу в выкидную линию.

4. Закачка растворителя «Дельта» по системе прямой циркуляции.

2) Скважину переоборудовать и пустить в работу на выкидную линию.

5. Технологический процесс промывки фонтанных скважин.

1) Обвязать устье скважины с насосным агрегатом по системе прямой циркуляции (рис.2.11).

2) После опрессовки нагнетательной линии закачать растворитель в НКТ до полного их заполнения, закрыть центральную (буферную) задвижку и остановить скважину на 12-24 часа на растворение АСПО.

3) Пустить скважину в работу на выкидную линию.

6. Технологический процесс удаления АСПО из выкидных линий (нефтепроводов).

1) Отсоединить скважину от выкидных линий.

2) Подсоединить насосный агрегат к выкидной линии (или нефтепроводу), опрессовать нагнетательную линию насосного агрегата на давление, в 1,5 раза превышающее рабочее.

3) Прокачать расчетный объем растворителя АСПО в выкидную линию и оставить её на реакцию растворения на 5-6 часов.

4) Подсоединить выкидную линию к скважине и пустить скважину в работу.

Рис.2.11 Принципиальная схема закачки растворителя «Дельта» в глубинное оборудование скважин через затрубное пространство (обратная циркуляция)

Рис.2.12 Принципиальная схема закачки растворителя «Дельта» в глубинное оборудование скважин по системе прямой циркуляции (через НКТ)

Методы контроля и определение эффективности

Эффективность растворяющего действия растворителя «Дельта» определяется в зависимости от вида эксплуатации скважины:

1) Для фонтанных скважин и с ЭНЦ - с помощью контрольного спуска шаблонов различного диаметра и скребков.

2) Для скважин с ШГН - путем сравнения динамограмм и определения максимальной нагрузки на головку балансира (Pmax) до и после промывки скважины. Первую динамограмму снимать после выхода скважины на рабочий режим, последующие – в зависимости от интенсивности отложений АСПО, лучше еженедельно.

3) Эффективность действия растворителя после промывки выкидной линии (или коллектора) можно проверить пробным пуском шаров и “торпед” и, обязательно, сравнением линейного давления (Pлин) до и после промывки.

Эффективность применения растворителя «Дельта» устанавливается на основе сравнительного анализа данных комплекса исследований до и после применения растворителя, установления межремонтного периода.

Эффективность технологии также определяют по «Методическим рекомендациям по комплексной оценке эффективности мероприятий, направленных на ускорение научно-технического прогресса в нефтяной промышленности» и ПД-39-01-/06-000-89 и др.

Способ подачи реагента в скважину

Изобретение относится к нефтегазодобывающей промышленности, в частности к способам для дозирования в нефтяные скважины ингибиторов коррозии, парафиноотложений, солеотложения и деэмульгаторов. Обеспечивает гарантированное поступление дозируемого реагента на прием насоса или интервал перфорации скважины, возможность изменения марки дозируемого реагента и величину его дозировки без подъема скважинного оборудования, регулирование дозировки реагента в зависимости от изменения параметров работы скважины. Сущность изобретения: по способу периодически регулируют подачу реагента в межтрубное пространство скважины дозировочным насосом. Согласно изобретению при подземном ремонте осложненной скважины кабель питания электродвигателя центробежного насоса меняют на кабель с капиллярной трубкой, который спускают на колонне насосно-компрессорных труб в скважину. Осуществляют по его капиллярному каналу подачу химического реагента. Подачу осуществляют либо на прием скважинного насоса, либо в интервал перфорации скважины для чего на конец капиллярной трубки кабеля присоединяют полиэтиленовую капиллярную трубку расчетной длины с помощью соединительного ниппеля с грузом-форсункой. 1 ил.

Изобретение относится к нефтегазодобывающей промышленности, в частности к способам для дозирования в нефтяные скважины ингибиторов коррозии, парафиноотложений, солеотложения и деэмульгаторов, и предназначено для повышения эффективности защиты нефтегазодобывающего оборудования.

Известен способ дозирования реагента в скважину (1), включающий периодическую закачку реагента в затрубное пространство и его подачу через узел дозирования в поток добываемой по колонне насосно-компрессорных труб продукции скважины на прием насоса, подачу реагента через узел дозирования осуществляют путем непрерывного перепуска части продукции из колонны насосно-компрессорных труб через калиброванный канал, выполненный в колонне насосно-компрессорных труб выше динамического уровня скважинной жидкости, а в качестве узла дозирования используют разобщитель за трубного пространства с последовательно установленными с зазором относительно друг друга кольцевыми элементами эластичного материала, при этом толщину кольцевых элементов выбирают не превышающей величины зазора, а их диаметр выбирают не меньшим диаметра скважины.

Недостатками данного способа является небольшое проникновение жидкости в скважину, невозможность подачи реагентов в призабойную зону, сложность дозирования реагентов в скважину.

Известен также способ подачи реагентов в скважину (2), включающий спуск дозатора на забой на насосе и на насосно-компрессорных трубах, периодическую закачку реагента в дозатор по бронированному шлангу и подачи реагента в жидкость.

Недостатками данного способа является невозможность регулирования подачи реагента в процессе откачки пластовой жидкости, обратный клапан находится в скважине, что повышает риск возникновения аварии.

Целью изобретения является обеспечение гарантированного поступления дозируемого реагента на прием насоса или интервал перфорации скважины, возможность изменения марки дозируемого реагента и величину его дозировки без подъема скважинного оборудования, а также регулирование дозировки реагента в зависимости от изменения параметров работы скважины (дебит, обводненность, характеристика пластовой воды и т.д.).

Поставленная цель (задача) достигается тем, что в способе подачи реагента в скважину, включающем периодическую подачу химического реагента в межтрубное пространство скважины /дозировочным насосом/, согласно изобретению подачу химического реагента осуществляют по капиллярному каналу специального кабеля питания УЭЦН, причем подачу осуществляют либо в интервал перфорации скважины, либо на прием скважинного насоса.

Способ подачи реагентов осуществляют следующим образом. На устье скважины устанавливают емкость с химреагентом 1, насос дозатор 2, манометр 3, регулировочный клапан 4. В леммной коробке 5 конец капиллярной трубки специального кабеля 6 присоединяется с регулировочным клапаном 4 насоса дозатора 2. Емкость дозатора заправляют химическим реагентом и с помощью насоса дозатора осуществляют дозирование выбранного реагента в скважину А на интервал перфорации продуктивного пласта B.

В зависимости от поставленной задачи дозирование химического реагента осуществляется либо в интервал перфорации в продуктивный пласт В, либо на прием скважинного насоса 9.

При подземном ремонте осложненной скважины кабель питания электродвигателя УЭЦН меняют на специальный кабель с капиллярной трубкой 6 и спускают на колонне НКТ-7 в скважину 8. При подаче химического реагента в интервал перфорации на конец капиллярной трубки кабеля присоединяется полиэтиленовая капиллярная трубка 11 расчетной длины с помощью соединительного ниппеля 10 с грузом-форсункой 12. Груз-форсунка обеспечивает надежный спуск полиэтиленовой трубки под уровень жидкости.

При работе УЭЦН контролируется дебит скважины, динамический уровень, нагрузка по току на электрический двигатель. При правильном выборе химического реагента показатели работы скважинного насоса улучшаются.

Данная технология дозирования реагента позволяет оперативно изменить дозировку реагента, марку и интервал подачи в скважине, дает возможность сэкономить дорогостоящий химический реагент за счет доставки химреагента непосредственно в требуемую точку ввода с наиболее эффективной дозировкой.

При данной технологии реагент не расходуется на насыщение столба нефти в межтрубном пространстве, адсорбцию его на поверхности обсадной колонны и НКТ. Рекомендовано для применения по предлагаемой технологии ингибиторы АСПО СНПХ-7941, 7920, ингибиторы коррозии СНПХ-1004, СОНПАР-9801, деэмульгаторы, обладающие ингибирующими коррозию и бактерицидными свойствами Реапон-ИФ.

1. А.с. 1810498 A1, "Способ дозирования реагента в скважину", 23.04.1993.

2. А.с. 883343 A1, "Устройство для подачи реагента и воды на забой в скважину", 23.11.1981.

Способ подачи реагента в скважину, включающий периодическую регулируемую подачу реагента в межтрубное пространство скважины дозировочным насосом, отличающийся тем, что при подземном ремонте осложненной скважины кабель питания электродвигателя центробежного насоса меняют на кабель с капиллярной трубкой, который спускают на колонне насосно-компрессорных труб в скважину и осуществляют по его капиллярному каналу подачу химического реагента, при этом подачу осуществляют либо на прием скважинного насоса, либо в интервал перфорации скважины, для чего на конец капиллярной трубки кабеля присоединяют полиэтиленовую капиллярную трубку расчетной длины с помощью соединительного ниппеля с грузом-форсункой.

Кислотный поверхностно-активный состав для обработки призабойной зоны нефтяных и газовых скважин

Изобретение относится к нефтедобывающей промышленности. Технический результат - повышение эффективности воздействия и расширение области применения состава. Кислотный поверхностно-активный состав для обработки призабойной зоны нефтяных и газовых скважин содержит, мас.%: ингибированную соляную кислоту (в пересчете на HCl) 1-24; фтористоводородную кислоту HF 0,1-10,0; неионогенное поверхностно-активное вещество 0,1-2,5; водорастворимый гидрофобизатор 0,1-7,0; аммоний хлористый 1,0-10,0; в качестве смеси комплексонов, растворителя АСПО и взаимного растворителя - нефтяной реагент РУН-4 5,0-40,0; воду остальное. 2 табл.

Изобретение относится к нефтедобывающей промышленности и может быть использовано для кислотной обработки призабойной зоны пласта, представленного неоднородными по проницаемости карбонатными или терригенными коллекторами нефти или газа. Кислотный состав по способу может использоваться для большеобъемных кислотных обработок. Техническим результатом является расширение области применения состава и повышение эффективности воздействия.

Кислотные обработки являются наиболее доступным в техническом исполнении, эффективным и недорогим методом воздействия на пласт для интенсификации добычи нефти. На сегодняшний день предложены различные кислотные составы и способы проведения кислотных обработок.

Известен кислотный поверхностно-активный состав для обработки призабойной зоны скважин, содержащий ингибированную соляную кислоту 5,0-23,0%, фтористо-водородную кислоту 2,0-10,0%, неионогенное поверхностно-активное вещество 1,0-5,0%, растворитель АСПО 5,0-25,0%, вода остальное (RU 2131972, 20.06.1999).

Известен кислотный состав, содержащий соляную кислоту, бифторид аммония или плавиковую кислоту, алифатический спирт и кубовый остаток производства бутиловых спиртов методом оксосинтеза [RU 2013528, 30.05.1994).

Недостатком составов является то, что по мере нейтрализации кислот и повышения рН раствора в пласте возникает опасность образования гелеобразных осадков гидроокиси железа и выпадения «вторичных» осадков, что приводит к снижению эффекта от кислотной обработки. Кроме того, состав малоэффективен для пластов с повышенной обводненностью добываемой продукции.

Известен состав для обработки призабойной зоны скважин карбонатного пласта, содержащий, масс. %: 7-8 раствора уксусной кислоты 20%-ной концентрации, 65-70 легкую пиролизную смолу и 22-28 раствора соляной кислоты 98%-ной концентрации (RU 2269563, 10.02.2006 г. ).

Известен кислотный состав для кислотной обработки добывающих и нагнетательных скважин в карбонатных и терригенных коллекторах содержит, % масс: соляную кислоту 24%-ную или 36%-ную 25,0-50,0, алкилбензолсульфокислоту, содержащую в алкильной группе 12-14 атомов углерода, 0,1-2,0, лимонную кислоту 0,5-3,0, уксусную кислоту 3,0-12,0, метиловый спирт 3,0-10,0, препарат ОС-20 0,5-2,5, ингибитор коррозии тина «ИКУ-118» 1,0-5,0, фтористоводородную кислоту 40%-ную 0,0-7,5, стабилизатор железа типа «Ферикс» 0,0-5,0, воду остальное (RU 2543224, 27.03.2013 г. ).

Недостатком составов является опасность образования железистых осадков при температурах выше 60°С и снижение эффективности кислотной обработки в целом.

Наиболее близким по технической сущности и достигаемому результату является кислотный поверхностно-активный состав для обработки призабойной зоны, включающий смесь ингибированной соляной НС1 и фтористоводородной кислот HF, неионогенное поверхностно-активное вещество НПАВ, растворитель АСПО, воду, взаимный растворитель и оксиэтилендифосфоновую кислоту ОЭДФ и/или уксусную кислоту при следующем соотношении компонентов, мас. %: НС1 3-23, HF 0,5-5, НПАВ 0,1-1, растворитель АСПО 0,3-3, ОЭДФ и/или уксусная кислота 0,05 6, взаимный растворитель 10 - 30, вода остальное. Состав в качестве взаимного растворителя содержит низшие спирты: изопропиловый спирт, или метанол, или этанол, или ацетон, или спиртовосодержащие отходы производств (RU 2249101,27.03.2005).

Состав обладает высокой проникающей способностью. Неионогенный ПАВ в заданных концентрациях выполняет роль деэмульгатора, что исключает опасность эмульгирования состава с нефтью и способствует удалению из пласта отработанной кислоты. Введение комплексонов ОЭДФ и/или уксусной кислоты обеспечивает стабильность состава к выпадению железистых осадков в широком температурном диапазоне. Но область применения состава ограничена. Состав предназначен для восстановления продуктивности скважин при неглубоком (менее 0,5 метра) радиусе призабойной зоны пласта, а отработанная кислота провоцирует создание области остаточной водонасыщенности. В настоящее время многие месторождения вступили на позднюю стадию разработки, когда такой метод воздействия малоэффективен и требуется применение кислот пролонгированного действия с гидрофобными добавками, стимулирующими повышение продуктивности скважины по окончании кислотного воздействия.

Целью настоящего изобретения является повышение эффективности кислотной обработки скважин за счет расширения области действия.

Технический результат достигается тем, что в отличие от известных составов, в заявляемом составе, включающем смесь ингибированной соляной НС1 и фтористоводородной кислот HF, неионогенного поверхностно-активного вещества НПАВ, растворителя АСПО, взаимного растворителя и комплексонов, дополнительно введены водорастворимый гидрофобизатор и хлористый аммоний, а в качестве смеси комплексонов, растворителя АСПО и взаимного растворителя используют нефтяной реагент РУН-4 при следующем соотношении компонентов, мас.%:

| ингибированная соляная кислота | 1-24 |

| (в пересчете на НС1) | |

| фтористоводородная кислота (HF) | 0,1-10,0 |

| неионогенное поверхностно-активное | 0,1-2,5 |

| вещество | |

| водорастворимый гидрофобизатор | 0,1-7,0 |

| аммоний хлористый | 1,0-10,0 |

| нефтяной реагент РУН-4 | 5,0-40,0 |

| вода | остальное |

При кислотных обработках нефтяных скважин для увеличения их дебитов наиболее эффективны ПАВ, которые хорошо понижают поверхностное натяжение и обладают гидрофобизующим действием в отношении поверхности породы. Неионогенные ПАВ, в отличие от катионных, малоэффективны по удалению остаточной водонасыщенности и восстановлению фазовой проницаемости по нефти. Введение в кислотный состав водорастворимого гидрофобизатора минимизирует отрицательное действие остаточной насыщенности порового пространства отработанной кислотой, благоприятствует более полному смачиванию поверхности пор нефтью при вызове притока.

Введение в кислотный состав соли соляной кислоты - аммония хлористого, обеспечивает дополнительное, пролонгированное действие кислотного состава.

Растворение кальцитовой породы хлоридом аммония происходит крайне медленно, по мере расходования соляной кислоты и продвижения ее вглубь пласта. Дополнительный положительный эффект - это то, что хлорид аммония в заданных концентрациях выполняет роль буфера, постоянно поддерживающего значение рН среды в области, исключающей образование гелеобразных продуктов реакции, что повышает общий эффект кислотного воздействия.

Нефтяной реагент РУН марки РУН-4 представляет собой композицию, содержащую ацетон, изопропанол, толуол и смесь фосфоновых комплексонов и применяется в качестве модифицирующей добавки в кислотные составы при обработке призабойной зоны пласта.

Для подтверждения эффективности предлагаемого состава в лабораторных условиях были проведены эксперименты по определению скорости его нейтрализации и фильтрационно-емкостных свойств породы в ходе кислотного воздействия.

Для сравнительной оценки готовили составы согласно заявляемому изобретению и прототипу (RU 2249101, 27.03.2005).

Определение скорости растворения карбонатной породы (мрамора) проводили в соответствии с РД 39-1-442-80. Метод основан на определении массы растворенной породы во времени. Результаты экспериментов представлены в таблице 1.

Определение фактора интенсификации проводили по изменению фильтрационно-емкостных свойств породы в ходе кислотного воздействия Эксперименты проводили на фильтрационных установках с использованием насыпных линейных моделей кернов.

Насыпные модели представляют собой металлические трубки длиной 10 см и диаметром 3,5 см. При моделировании добывающей скважины керн заполняли смесью кварцевого песка фракции <200 мкм, бентонитовой глины и карбоната в соотношении 40:45:15.

Подготовленный керн насыщали под вакуумом дизельным топливом с замером начальной проницаемости, затем в прямом направлении прокачивали воду с минерализацией 15 г/л. При установившемся режиме течения определяли проницаемость керна после набухания глины. Проницаемость определяли по формуле (1):

k - проницаемость, мкм 2 ;

μ - вязкость керосина, сПз;

L - длина керна, см;

Q - заданный расход, см 3 /сек;

S - площадь керна, см 2 ;

ΔΡ - перепад давления, атм.

После определения проницаемости через керн в направлении, обратном насыщению, прокачивали кислотный состав. Вытеснение рабочих жидкостей проводили дизтопливом.

При установившемся режиме вновь определяли проницаемость по формуле (1). На основании рассчитанных проницаемостей определяли величину интенсификации по формуле (2):

k1 - подвижность пористой среды до обработки, мкм; 2

k2 - подвижность пористой среды после обработки, мкм. 2

Испытания проводили при температуре 80°С.

Результаты фильтрационных экспериментов представлены в табл. 2. Из результатов опытов видно, что вводимые добавки обеспечивают еще большее снижение скорости нейтрализации кислотного состава в сравнении с прототипом, а фактор интенсификации при этом повышается.

Повышение интенсифицирующей способности заявляемого состава объясняется эффектом удаления остаточной водонасыщенности отработанной кислоты и гидрофобизацией поверхности пор.

Уменьшение количества вводимых гидрофобизатора, нефтяного реагента РУН-4 и соли приводит к снижению эффекта, а увеличение их концентраций становится экономически не выгодным. Соотношение всех компонентов, рецептура кислотного состава отрабатываются индивидуально для геологических условий конкретной скважины. Предлагаемые добавки снижают скорость реакции кислот с породой, способствуют более длительному сохранению активности кислоты при ее продвижении по поровому пространству пласта и увеличению фазовой проницаемости по нефти. Состав такого пролонгированного действия может быть рекомендован к применению как для стандартных, так и для большеобъемных кислотных обработок.

Технический результат - дополнительное увеличение дебита скважин и повышение эффективности кислотной обработки.

НС1 -ингибированная соляная кислота,

HF - фтористоводородная кислота,

Аф9-12 - НПАВ (оксиэтилированный алкилфенол марки неонол Аф9-12),

ХА - аммоний хлористый,

ОЭДФ - оксиэтилидендифосфоновая кислота,

РУН-4-нефтяной реагент РУН марки РУН-4,

Кислотный поверхностно-активный состав для обработки призабойной зоны нефтяных и газовых скважин, включающий смесь ингибированной соляной HCl и фтористоводородной кислот HF, неионогенного поверхностно-активного вещества НПАВ, растворителя АСПО, взаимного растворителя и комплексонов и воды, отличающийся тем, что дополнительно содержит водорастворимый гидрофобизатор и хлористый аммоний, а в качестве смеси комплексонов, растворителя АСПО и взаимного растворителя используют нефтяной реагент РУН-4 при следующем соотношении компонентов, мас.%:

Методы проведения ингибирования погружного скважинного оборудования

Практика борьбы с коррозией, асфальтосмолопарафиновыми отложениями, выпадениями солей и появление механических примесей показывает, что наиболее эффективным способом удаления накоплений является ингибирование и подбор необходимого реагента.

Практика борьбы с коррозией, асфальтосмолопарафиновыми отложениями, выпадениями солей и появление механических примесей показывает, что наиболее эффективным способом удаления накоплений является ингибирование и подбор необходимого реагента.

В данной статье рассмотрены методы и технологии проведения ингибиторных обработок скважинного оборудования.

Приведены аналитические расчеты определения эффективного растворителя и обоснования их необходимых объемов. Для нефтедобывающих предприятий разработаны критерии применимости различных методов защиты от коррозии.

Определение содержания ингибитора в закачиваемом растворе либо попутно-добываемой воде производится в соответствии с методами анализа, приведенными в соответствующих технических условиях (ТУ) на реагент. Эффективность ингибиторов коррозии должна быть не менее 90%, т.е. должно быть достигнуто снижение скорости коррозии в 10 и более раз * . В случае если эффективность ингибиторной защиты будет недостаточной, необходимо увеличить удельный расход ингибитора, закачать другой ингибитор или изменить периодичность обработки.

Подачу ингибитора коррозии (реагента комплексного действия) в добывающие скважины рекомендуется осуществлять следующими способами[1]:

- Периодическая закачка (задавка) раствора ингибитора в призабойную зону продуктивного пласта.

- Периодическое дозирование (подача) ингибитора в кольцевое пространство между обсадной колонной и НКТ (затрубное пространство скважины).

- Постоянное дозирование (подача) ингибитора в затрубное пространство скважины с помощью дозировочной установки (УД, УДХ).

- Постоянное дозирование (подача) ингибитора на прием насоса с помощью дозировочной установки (УД, УДХ) и специальных трубок, которые при подземном ремонте устанавливаются с внешней стороны НКТ.

- Непрерывное дозирование растворяемого твердого ингибитора из скважинного контейнера.

Технология задавки ингибитора коррозии в ПЗП

Технология обработки скважины методом нагнетания раствора ингибитора в призабойную зону продуктивного пласта включает следующие последовательные операции:

- выбор ингибитора коррозии и определение его концентрации, обеспечивающей в данной системе необходимый защитный эффект или ОСК;

- расчет массы ингибитора коррозии для нагнетания в призабойную зону, объема воды (нефти) для приготовления 10%-ного раствора ингибитора коррозии и объема подавочной жидкости, нагнетаемой в призабойную зону после раствора ингибитора коррозии;

- спуск технологических НКТ ниже интервала перфорации;

- подъем технологических НКТ на 2-3 м выше кровли интервала перфорации;

- определение приемистости пласта (если она менее 100м 3 /сут, то нагнетание раствора ингибитора в призабойную зону проводить не следует);

- приготовление 100%-ного раствора ингибитора коррозии в бойлере или мерной емкости агрегата ЦА-320;

- нагнетание промывочной жидкости с целью подготовки пласта для введения ингибитора. В качестве промывочной жидкости используются взаимные растворители (WAW85202 (Baker Petrolite), ВР-1 (Экспериментальный завод «НЕФТЕХИМ» и др.), либо водные растворы неионогенных и катионоактивных ПАВ.

Закачку проводят с максимальным расходом закачиваемого взаимного растворителя без гидроразрыва в следующей последовательности:

- к трубному пространству скважины подключают цементировочный агрегат АЦ-32 (ЦА-320) для закачки раствора;

- при открытой затрубной задвижке закачивают кислотным агрегатом промывочную жидкость в требуемом объеме. При открытой затрубной задвижке мы получим только промывку ствола скважины без воздействия на пласт;

- нагнетание основного объема ингибитора проводят введением ингибитора (недостающий объем после закачки взаимного растворителя для вытеснения жидкости глушения из НКТ), закачивают при открытой затрубной задвижке с целью заполнения оставшегося свободного объема НКТ. Далее закачку останавливают, задвижку закрывают и остальные пачки растворов в требуемом объеме закачивают в пласт. Здесь используют 10%-ный раствор ингибитора (в зависимости от прогнозируемого защитного эффекта). Закачку проводят тем же агрегатом с максимальным расходом без гидроразрыва;

- нагнетание продавочного объема жидкости производят с целью проталкивания ингибитора глубже в пласт. Для вытеснения раствора ингибитора рекомендуется использовать 2%-ный раствор KCl при задавке водного раствора ингибитора и дегазированную нефть при задавке органического раствора ингибитора. Закачку осуществляют тем же агрегатом при закрытой затрубной задвижке с максимальным расходом без гидроразрыва.

- реагирование - скважину закрывают на 12-24 часа и прекращают все работы, чтобы ингибитор коррозии адсорбировался на породе пласта;

- поднимают технологические НКТ и спускают подземное оборудование;

- запускают скважину и выводят ее на рабочий режим.

Необходимое количество взаимного растворителя рассчитывают по уравнению:

где - объем взаимного растворителя для промывки пласта, м 3 , - перфорированная мощность пласта, м.

Когда призабойную зону продуктивного пласта используют как естественный дозатор, то, как и при применении ингибиторов солеотложений, действует эмпирическое правило «одной третьей» [2]. Это правило заключается в следующем: третья часть закачанного в пласт ингибитора коррозии необратимо адсорбируется на породе пласта (при первых нескольких обработках), третья часть закачанного в пласт ингибитора коррозии выносится за первые несколько суток (от 3 до 15) после начала работы скважины и только оставшаяся треть закачанного в пласт ингибитора коррозии выносится длительное время.

Поэтому расчет массы ингибитора коррозии для нагнетания в призабойную зону продуктивного пласта производят по формуле:

где - концентрация данного ингибитора коррозии в добываемой жидкости, обеспечивающая в данной системе необходимый защитный эффект или ОСК, мг/л (примерно г/т); - дебит скважины по жидкости, м 3 /сут (примерно т/сут); - планируемое время «выноса» ингибитора коррозии из пласта, сут; 1000 - множитель перевода граммов в килограммы; 3 - коэффициент правила «одной третьей».

Объем продавочной жидкости V, м 3 , вычисляется по формуле:

где m - эффективная пористость продуктивного пласта, доли единицы; R -внутренний радиус проникновения оторочки раствора ингибитора в пласт, м. Принимается в пределах от 1,5-2,0 м и уточняется по результатам наблюдения за продолжительностью выноса реагента; - мощность пласта, м.; - объем НКТ, м 3 ; - объем эксплуатационной колонны от приема насоса или входа в НКТ до нижних перфорационных отверстий, м 3 ;

Если объем жидкости глушения 130м 3 , то объем продавочной жидкости составит ; при этом время защиты скважины составит не менее 365 сут.

При установке в скважины блок-пачек процесс задавки производится до их установки путем задавки реагента по межтрубному пространству.

Технология периодического дозирования ингибитора коррозии в затрубное пространство скважины

Технология обработки скважин методом периодической подачи раствора ингибитора коррозии в затрубное пространство скважин является более простой по сравнению с описанной выше технологией нагнетания раствора ингибитора в призабойную зону продуктивного пласта. Отчасти поэтому метод подачи ингибитора в затрубное пространство и распространен более широко. Ингибитор коррозии подают в затрубное пространство скважин также в виде 10%-ного раствора в нефти или воде. Преимущество данной технологии, по сравнению с технологией нагнетания раствора ингибитора в призабойную зону продуктивного пласта, заключается в том, что обработки можно проводить периодически при эксплуатации скважин, а не только во время подземных ремонтов. Недостатком данной технологии является необходимость более частых (в среднем 1 раз в 30 суток) обработок [3].

Технология периодической подачи раствора ингибитора коррозии в затрубное пространство скважин решает следующие основные задачи:

- защита от коррозии подземного оборудования скважин с межремонтным периодом более 60-150 суток.

- защита от коррозии обсадной колонны динамического уровня;

- экономия ингибиторов коррозии (за счет отсутствия необходимой адсорбции на породе пласта).

Технология периодической подачи раствора ингибитора коррозии в затрубное пространство скважин состоит из следующих основных операций:

- выбор ингибитора и определение его концентрации, обеспечивающей в данной системе необходимый защитный эффект или ОСК.

- расчет массы ингибитора для подачи в затрубное пространство свкажины и расчет объема нефти (воды) для приготовления 10%-ного раствора ингибитора коррозии;

- приготовление раствора ингибитора в бойлере или мерной емкости агрегата ЦА-320;

- подача раствора ингибитора в затрубное пространство скважин агрегатом ЦА-320 без остановки УЭЦН (при открытой затрубной задвижке).

Расчет массы ингибитора коррозии для подачи в затрубное пространство скважины производят по формуле:

где - концентрация данного ингибитора коррозии в добываемой жидкости, обеспечивающая в данной системе необходимый защитный эффект или ОСК, мг/л (примерно г/т); Qж- дебит скважины по жидкости, м 3 /сут (примерно т/сут); периодичность обработок данной скважины ингибитором коррозии, сут; 1000 - множитель перевода в килограммы; 2 - коэффициент, учитывающий тот факт, что около половины ингибитора коррозии за первые несколько суток.

Для скважин, работающих в режиме ФПЗ, применять данный вариант технологии ингибирования целесообразно по следующим причинам:

- утяжеление раствора ингибитора приведет к несовместимости товарной формы с жидкостью утяжеления и возможному осаждению действующего вещества ингибитора;

- применение продавки в такие скважины резко снизит эффективность технологии из-за быстрого выноса ингибитора.

Технология непрерывного дозирования ингибитора коррозии с помощью УД (УДХ)

При непрерывном дозировании с помощью УД (УДХ) без специальных трубок ввод ингибитора осуществляется непосредственно в затруб скважины через узел ввода химреагента.

При непрерывном дозировании с применением специальных трубок работы по монтажу капиллярной трубки, дозировочного насоса производится согласно требованиям, приложенным к ним, и правилам СМР.

При непрерывном дозировании в затрубное пространство или выкидную линию скважины суточный расход ингибитора коррозии (как правило, товарной формы) рассчитывается по формуле

В течение первых суток ингибитор подается в режиме «ударной дозировки», которая в 2-3 раза превышает оптимальную дозировку. Затем его расход снижается до оптимальной дозировки.

Контроля уровня защиты от коррозии производится на основании установленной периодичности отбора проб жидкости и определения остаточного содержания ингибитора коррозии в воде. По остаточному содержанию ингибитора производится регулировка подачи дозировочного насоса.

Технология непрерывного дозирования с помощью скважинного контейнера

Технологическая схема применения ингибитора в контейнере сводится к следующему: первым в скважину спускается контейнер, затем фильтр (при добыче нефти штанговым насосом или фонтанным способом), затем хвостовик. В конце устанавливается насосное оборудование и колона НКТ.

При применении УЭЦН погружной скважинный контейнер прикрепляется к нижней части УЭЦН, а находящийся в нем реагент, благодаря невысокой растворимости в добываемой продукции, осуществляет защиту всей насосной установки.

После спуска глубинного оборудования и запуска скважины в работу, добываемые флюиды через перфорацию омывают реагент, который, постепенно растворяясь в добываемых флюидах, выносится вместе в с продукцией скважины, т.е. происходит его самодозировка.

Эффективность действия ингибитора коррозии из скважинного контейнера определяется по увеличению МРП.

Следует отметить, что объем скважинного контейнера ограничен и не все поставщики предоставляют методику определения остаточного содержания ингибитора коррозии, поэтому контроль периода защиты определить практически невозможно. В таблице 1 приведены критерии применимости различных методов защиты от коррозии.

ТАБЛИЦА 1. Критерии применимости различных методов защиты от коррозии

Применение низко- и среднелигированных сталей, сталей с повышенным содержанием хрома (

Скорость коррозии (коррозионная агрессивность среды)

Применение нержавеющих сталей (содержание хрома 13% и выше)

Применение стеклопластиковых НКТ

Проведение СПО при Т не ниже -30 0 С,

Подверженность абразивному износу

Особые условия хранения

(без воздействия солнечного света)

Необходимость использования специального инструмента и переводников для монтажа-демонтажа

Большой диаметр муфт - 95,4мм

Термодиффузионное цинковое покрытие Neozinc

В кислых и щелочных средах не обладает стойкостью

Хрупкость, склонность к скалыванию при деформациях металла НКТ во время СПО, особенно в ниппельной части

Верхний температурный предел +90 0 С

Полиэфирное покрытие «Аргоф»

Подверженность абразивному износу

Полиуретановое покрытие PoiyPlex-P

Полифенилсульфидные (ПФС) покрытия

Периодическое ингибирование через затруб

При КВЧ мг/л скорость ГЖС на устье м/с

При КВЧ мг/л скорость ГЖС на устье м/с

При КВЧ мг/л не применимо

Не защищает корпус ПЭД

Неприменимо при работе скважины через затруб

Постоянное ингибирование через затруб

При КВЧ мг/л скорость ГЖС м/с

При КВЧ мг/л скорость ГЖС м/с

При КВЧ мг/л скорость ГЖС м/с

Не защищает корпус ПЭД

Неприменимо при работе скважины через затруб

Не защищает корпус ПЭД

Постоянное дозирование через капиллярную трубку

При КВЧ мг/л скорость ГЖС м/с

При КВЧ мг/л скорость ГЖС м/с

При КВЧ мг/л скорость ГЖС м/с

Необходимость ПРС/КРС для запуска технологии

Возможность адресной защиты (включая ПЭД)

Задавка ингибитора в пласт

Необходимость ПРС/КРС для запуска технологии

Использование пружинного контейнера-дозатора

Необходимость ПРС/КРС для запуска технологии-наличие зумпфа

ЭХЗ с использованием СКЗ

Для защиты наружной поверхности обсадных труб

При использовании для защиты УЭЦН необходим спуск доп. кабеля или кабеля с 4 жалами

Не защищает внутреннюю поверхность НКТ

Применима для защиты УЭЦН

Высокоскоростное газопламенное напыление

Для защиты УЭЦН

* - по данным производителя

В процессе проведения обработки контролируются следующие параметры:

- при периодическом дозировании ингибитора в скважину контролируется объем закачанного раствора или ингибитора (один раз по завершении обработки);

- при задавливании ингибитора в пласт контролируется объем закачанного раствора ингибитора (один раз по завершении обработки), объем продавочной жидкости (один раз по завершении обработки), время адсорбции ингибитора (один раз в период запуска скважины на режим).

Систематически определяется (один раз в месяц при задавке в пласт и два раза в месяц при периодической подаче в затрубное пространство) содержание ингибитора в попутно-добываемой воде добывающих скважин.

Определение содержания ингибитора в закачиваемом растворе либо попутно-добываемой воде производится в соответствии с методами анализа, приведенными в ТУ на реагент.

Производительность дозировочного насоса, объем закачанных реагентов контролируется путем измерения уровня раствора мерниками, устанавливаемыми на емкостях с раствором ингибитора, или расходомерами.

В случае снижения ингибитора в добываемой воде ниже допустимого минимального уровня технологическая группа нефтепромысла совместно с лабораторией решение о корректировке технологии ингибиования, внеочередной обработке.

Выводы и рекомендации

Эффективность действия реагента определяется путем сравнения МРП скважинного и другого оборудования с применением и без применения реагента с учетом количества подземных и капитальных ремонтов по причине коррозии оборудования, расходов на заменяемое оборудование.

Для контроля скорости коррозии защитного действия реагентов могут использоваться датчики типа Маникюр-Зонд (гравиметрия и метод LPR), установленные на выкидных линиях работающих скважин, а также образцы-свидетели коррозии: в газлифтных скважинах для этих целей используются ловильные головки газлифтных клапанов, в скважинах ЭЦН-кассеты с образцами, подвешенные на проволоке внутри НКТ.

Эффективность ингибиторов коррозии должна быть не менее 90%, т.е. должно быть достигнуто снижение скорости коррозии в 10 и более раз * . В случае если эффективность ингибиторной защиты будет недостаточной, необходимо увеличить удельный расход ингибитора, закачать другой ингибитор или изменить периодичность обработки.

1. Микробная коррозия и ее возбудители / Андреюк Е.И., Билай В.И., Коваль Э.З., Козлова И.А. - Киев: Наукова думка. - 1980. - С. 288.

2. Некоторые аспекты борьбы с микробиологической коррозией нефтепромыслового оборудования и трубопроводов / И.В. Стрижевский // Серия «Коррозия и защита в нефтегазовой промышленности». - М.: ВНИИОЭНГ. - 1979. - С. 56.

3. Методы борьбы с коррозией металлов в условиях нефтедобычи / Булчаев Н.Д. / журнал The Second European Conference on Earth Sciences № 5, 2015, с. 56-65.

Автор: Н. Д. Булчаев, Н. Н. Позднякова, Сибирский федеральный университет,

Читайте также: