Направляющие из профильной трубы своими руками

Обновлено: 04.07.2024

Сборка направляющих и кареток для ЧПУ станка своими руками

Собирая станок с ЧПУ своими руками и определяясь с его комплектующими, важно правильно подобрать направляющие и каретки, которые по ним передвигаются. От этого зависит стабильная работа устройства и точность обработки.

- Основные типы направляющих

- Направляющие скольжения

- Направляющие качения

- Вал и его виды

- Каким конструкциям отдать предпочтение

- Оцинкованные или хромированные трубы

- Фрезер

- Мебельные стержни

- Полированный вал

- Самодельные

- Штоки

- Шины

- Заключение

Механика каждого станка, независимо от его предназначения и типа, содержит комплектующие, которые относятся к базовым. Поэтому игнорировать их параметры недопустимо. Общепризнанно, что такой важной составляющей для металлорежущих или деревообрабатывающих устройств считаются направляющие. Именно ними определятся безошибочная и цикличная работа.

Поэтому тот, кто решил создать станок, должен позаботиться, чтобы в его конструкции использовались качественные направляющие для ЧПУ, положительно влияющие на функционал устройства. На приобретении комплектующих не экономят.

Основные типы направляющих

В процессе конструирования и монтажа станков (заводского и самодельного изготовления) применяют разные типы направляющих устройства. Это связано с их предназначением – фрезерование, сверление или токарные работы. Они могут быть двух типов.

Направляющие скольжения

Их используют в оборудовании небольшой мощности, не требующем особой точности и высокой производительности. Такими деталями комплектуют сверлильные и токарные агрегаты настольного типа, деревообрабатывающие станки.

Полированный вал, как вид направляющей, относится к бюджетным. Он наиболее распространен.

ВАЖНО! Его изготавливают из высоколегированной стали, выполняют индукционную закалку и, впоследствии, шлифовку. Такая обработка служит для увеличения продолжительности работы, а вал изнашивается меньше.

Полированный вал имеет недостатки:

- крепление в концевых точках, со станиной нет крепления, из-за чего налицо отсутствие жесткой связи со столом и наличие погрешностей в обработке;

- провисание при увеличенной длине, поэтому допустим её максимум – 1 метр. Рекомендуют иметь оптимальное соотношение диаметра вала и его длины (0.06-0.1), чтобы достичь нормальных результатов.

Направляющие качения

Они сконструированы при участии подшипников качения.

У линейных подшипников – больший люфт, чем у каретки рельсовых направляющих, он меньше нагружен. Но у него есть ряд минусов:

- низкий уровень грузоподъемности;

- недолговечность;

- изготовление с солидным люфтом;

- чувствительный к воздействию пыли и стружек на вал.

Материал для производства втулок – бронза, латунь, капролон. Если имеет место соблюдение допусков, бронзовые подшипники скольжения не уступают подшипникам качения. Время от времени, если подшипник скольжения износился, его подгоняют, и чтобы устранить зазоры. Поэтому шариковая втулка более предпочтительна, благодаря тому, что она доступна и взаимозаменяема.

Вал и его виды

Стоит дать краткую характеристику и остальным видам.

- Шлицевому валу свойственно наличие специальной дорожки для шариков втулки. Отличаясь большей жесткостью и износостойкостью, сравнительно с валом обычного вида, применим в механизмах, в которых желателен монтаж направляющих на концах. В конструкции станков задействованы крайне редко из-за дороговизны.

- Вал на опоре в виде цилиндрических рельс линейного типа не допускает прогибания под нагрузкой и собственным весом. Его крепят на станине, надежно фиксируя. Несмотря на минусы, выражающиеся в наличии большого люфта втулок, их малом сроке эксплуатации, у цилиндрических рельс – большая грузоподъемность. Отличаясь от линейных подшипников, каретка по-разному реагирует на степень нагрузок. У небольшого станка ЧПУ, имеющего тяжелый шпиндель, есть вероятность того, что снизится точность.

- Предназначение профильных рельсовых направляющих – большая точность. Они также прикреплены к станине. Благодаря специальным дорожкам качения, нагрузки на каретку распределяются равномерно по поверхности, а профилем касания шарика к рельсе есть дуга. Среди плюсов – наличие хорошей грузоподъемности и износоустойчивости, а люфт сведен к минимуму. Сложности производства таких рельсов, отрицательно сказываются на ценообразовании, они дорогостоящие. Особенно это относится к направляющим, поставляемым известными брендами, у которых станки имеют числовое программное управление.

- У роликовых рельсов – плоские дорожки качения, а в опорном модуле, на месте шариков, установлены ролики, улучшающие все параметры направляющей. Их применяют в станках, фрезерующих черные металлы, сталь и камень.

- «Ласточкин хвост» выбирают для промышленного металлообрабатывающего оборудования, если нужна повышенная жесткость крепления. В направляющих этого типа – скольжение плоских поверхностей при максимальной площади контакта. Их выполняют в виде монолита со станиной. Вследствие сложности и трудоемкости процесса изготовления и ремонта, поэтому хоббийное станкостроение не приемлет эти направляющие.

Каким конструкциям отдать предпочтение

Не все могут позволить себе приобрести, скажем, обрабатывающий центр с ЧПУ для изготовления мелкосерийных деталей в домашних условиях, станок форматного типа или для токарных работ. Но самодельный агрегат с ЧПУ, сделанный собственноручно – реально. Собранное устройство в умелых руках продемонстрирует образцы правильной обработки деталей.

Собирая механику программируемых станков, обычно применяют самодельные линейные направляющие, так как в устройствах с круговым движением нет необходимости. Обратим внимание на некоторые конструкции, применяемые при этом.

Оцинкованные или хромированные трубы

Они идут с различным диаметром можно использовать как стержни при монтаже маломощных устройств – плоскошлифовальных наждаков, сверлильных или токарных станков. По шлифованному цилиндрическому стержню осуществляется движение бронзовой втулки. Иногда суппорт делают и без нее. У труб – невысокая цен, их легко обрабатывать. Хотя есть минус: небольшой ресурс (стирание защитного слоя наступает спустя 15-20 проходок, после чего сталь изнашивается более интенсивно); нет нужного уровня прочности при высоких нагрузках.

Фрезер

Эффективен фрезер, в котором направляющий механизм изготовлен на основе бывшего в употреблении матричного принтера или печатной машинки «Янтарь». При таком варианте прослужит долго. Не нужно искать очень широкие подшипники, их внутренний поперечник должен равняться диаметру болтов.

Мебельные стержни

Проблему механики для станков с ЧПУ можно правильно решить при помощи мебельных стержней. Тем более, что самоделки с их применением гарантируют тщательную обработку на деревообрабатывающем, ленточно-шлифовальном оборудовании, и даже фрезерном с невысокой мощностью. Мебельные комплектующие относятся к дешевым, хотя ресурс у них небольшой.

Полированный вал

Недорогой и часто применяющийся тип направляющей. Сущность обработки – индукционно закалить верхний слой, что способствует повышению длительности эксплуатации и снижению интенсивности процесса изнашивания. Затем вал полируется, и каретка движется при минимальном трении.

Самодельные

Часто практикуется установка самодельных направляющих, используя то, что есть в наличии. Например, можно воспользоваться стальным уголком, подшипниками, гайками и болтами.

ВАЖНО! Не берите алюминиевый, в таком случае надо быть готовым к частой замене детали. Дорожки в ней выедают шарикоподшипники каретки.

Предпочтение лучше отдать стальному уголку. Если использование механизма ожидается интенсивным, лучше его закалить и отшлифовать для снижения трения на подшипниках.

Штоки

Есть и такой вариант: алюминиевые шины из распредустройства трансформаторной подстанции с впрессованными медно-графитными втулками от стартера МАЗа. А подвижные узлы делают из пневмоклапанов, которые применяются для управления пневмоцилиндрами.

При изготовлении направляющих и кареток для чпу своими руками (роликовых или шариковых), надо пользоваться такими ожидаемыми критериями:

- сохранение заданных параметров;

- плавное линейное перемещение кареток;

- эффективность работы;

- низкое трение.

ОБРАТИТЕ ВНИМАНИЕ! Некоторые умельцы советуют в механике на станке обойтись без втулок. Такой вариант возможен, но это чревато ухудшением производимых изделий, а сроки эксплуатации установленного устройства из стержней – снизятся.

Заключение

Если установленные комплектующие же умельцем подобраны или обработаны неточно, с таким устройством будут проблемы. Поэтому важно всегда учитывать эти рекомендации:

- в фрезеровке металлических или каменных заготовок, профильным рельсам нет замены;

- если строится станок с рабочим полем, превышающим 7 кв. м., лучше подобрать вариант профильных направляющих;

- в оборудовании по обработке мягких материалов с маленьким рабочим полем, меньшим формата А4, применим полированный вал с диаметром 16-25 мм.

Если направляющая соответствует всем критериям, и каретка по ней движется плавно и равномерно, то и работа такого узла будет правильная.

Направляющая для откатных ворот своими руками

Интересный вариант открытия въезда — откатный способ перемещения створки. Хотя сделать направляющую для откатных ворот своими руками и проблематично, это мероприятие вполне осуществимо. Важно только скрупулезно соблюдать технологию изготовления всех деталей, учитывать рекомендации опытных мастеров.

Плюсы и минусы откатных гаражных ворот

Безусловным достоинством откатных ворот с верхней направляющей являются такие параметры:

- конструкция не отбирает полезную площадь участка;

- сугробы не становятся препятствием свободного открывания.

Есть и небольшие минусы:

- трудоемкость сооружения;

- высокая стоимость.

Устройство и принцип действия откатных ворот

Если направляющая для откатных ворот расположена сверху, такая конструкция является роликовой. Такой механизм несложно собрать вручную, приобретя все комплектующие в магазине либо изготовив их самостоятельно.

Помимо направляющей, по которой движутся ролики, для работоспособности готовой конструкции необходимо наличие еще нескольких компонентов:

- Улавливатели. Это кронштейны, монтируемые на кромках улавливающей стойки. Они служат для фиксации закрытой створки. Верхний элемент не позволяет ей «заваливаться» набок, а нижний частично снимает нагрузку с направляющей и роликов откатных ворот.

- Поддерживающая скоба. Ее крепят на верхней кромке стойки для дополнительной фиксации створки.

- Опорный ролик. Его монтируют на торце направляющей. Он является одновременно демпфером, заглушкой, а также опорным приспособлением. Когда створка достигает нижнего улавливателя, ролик смягчает удар, воспринимая часть общего веса всей конструкции на себя.

Помимо этого, еще некоторые детали должны иметь заглушки, являющиеся декоративными элементами и предотвращающими попадание снега на движущиеся части.

Направляющая для откатных ворот своими руками

Основная деталь механизма — направляющий рельс для откатных ворот. Это гнутый профиль, обычно он шестиметровый и изготовлен из качественной стали. У него сложная форма. Еще этот элемент именуют рельсом либо балкой. Он может иметь оцинкованное покрытие или оставаться без него.

Создание чертежа и схемы

При создании проекта откатных ворот именно чертеж верхней направляющей имеет первостепенное значение, ведь он фактически гарантирует стабильность состояния геометрической формы створки при ее передвижении. На основании готового эскиза далее выполняют все расчеты, выполняют подбор и приобретение требуемых материалов, отдельных элементов, механизма привода и узла автоматического управления. Также схема позволяет определить вариант монтажа и окончательной настройки конструкции передвижения полотна.

Из-за этого на стадии самостоятельного проектирования изделия требуется скрупулезно относиться к таким характеристикам въездного портала:

- еще перед изготовлением и дальнейшей инсталляцией сооружаемой самостоятельно воротной системы требуется для нее подготовить пакет всех рабочих эскизов и расчетов — чертеж полотна, план-схему, определяющую локализацию системы открывания въезда на территорию участка;

- при собственноручном изготовлении конструкции стартовый документ — чертеж полотна, в котором четко предусмотрены все параметры (длина перекрываемого въезда, общий вес створки);

- схемы локализации силовых, а также сигнальных линий проводки, а также подробный план инсталляции привода, которые непременно требуется составлять для откатных ворот, никогда не являются универсальными — они всегда индивидуальны, поскольку обязаны учитывать нюансы планировки, ширину проезжей части, собственные предпочтения владельца участка.

Необходимые детали для механизма отката

Для базовой комплектации конструкции, направляющей непременно нужно заготовить такие детали:

- пару роликовых кареток;

- профильную трубу для направляющей;

- два уловителя;

- заглушки и ограничитель;

- концевой ролик.

Все перечисленные элементы выполняют собственные конкретные функции, а все вместе они гарантируют эффективность действия конструкции ворот.

Инструменты и материалы

Если самостоятельно сделать направляющую, требуется правильно заготовить материал, рассчитав его в зависимости от ширины створки и ее массы. Для изготовления детали необходимы:

- профильная труба №60 с толщиной стенки 4мм;

- сварочный аппарат и болгарка;

- дрель и набор сверл;

- рулетка.

Устанавливаем столбы

Сначала нужно правильно закрепить опорные столбы, служащие для удержания откатных ворот. В качестве опоры можно использовать любую конструкцию — швеллер, кирпичный либо бетонный столб, массивный дубовый брус. Требуется в любой ситуации его бетонировать, углубляя в грунт ниже уровня его промерзания. Опору закреплять нужно по уровню, после чего залить раствором.

С внешней стороны на столбы закрепить трубы №60, чтобы они перекрывали всю высоту створки и возвышались над ней на 10 см. Такой столб около фундамента именуют боковым — его нередко делают в форме рамы. С противоположной стороны ставят приемную часть, она принимает, а затем удерживает открытую створку. К ней на требуемой высоте необходимо приварить поддерживающую планку, содержащую ролики.

Монтируем фундамент

Чтобы залить фундамент, удерживающий на себе столбы откатных ворот, требуется вырыть яму. После этого нужно собрать закладную конструкцию будущих откатных ворот.

Понадобится швеллер №16, а также десятимиллиметровая арматура. На ровной площадке нужно установить так швеллер, чтобы он располагался на ребре. Болгаркой нарезают полутораметровые куски арматуры, чтобы сделать из них «ножки». Их приваривают к внутренней поверхности полок швеллера. Чтобы гарантировать усиление прочностных характеристик конструкции рекомендуют обварить каждую ножку вертикальными прутьями.

Когда этот элемент готов, его требуется выставить в подготовленное для него место вниз «ножками». Верх швеллера обязан идеально точно совпадать с нулевой отметкой участка (уровнем заезда). Когда все действия выполнены правильно, начинают бетонировать фундамент. Он обязан выстояться хотя бы неделю, чтобы набрать минимум прочности, хотя строительные нормы указывают на больший промежуток времени — 28 суток.

Внимание! Когда запланирована установка автоматического управления открывания откатных ворот, под фундаментом требуется заранее проложить кабеля для силовой и управляющей линии.

Изготавливаем несущую раму

Период, пока фундамент набирает крепость, следует использовать для изготовления створки. Подготовьте место сборки — ровную территорию. На ней нужно разметить прямоугольник габаритами 6*2 м. по контуру требуется забить 6 деревянных колышков. Ч помощью уровня необходимо выровнять их верхние торцы в горизонтальной плоскости, а затем соорудить контур, используя металлические трубы прямоугольного сечения.

Укрепите конструкцию, прихватив ее в нескольких местах сваркой. Используя болгарку, отрежьте трубы по необходимым размерам. Из них сделайте обрамление створки, а также противовес. Зафиксируйте детали точечной сваркой, непременно проверив шнуром диагонали получившейся рамы. Обязательное условие — длина диагоналей одинаковая! Также проверьте, чтобы углы соединений соответствовали значениям 45° и 90°. Когда отсутствуют отклонения в этих показателях, окончательно проварите все места соединений деталей рамы, используя сплошной шов. После завершения сварочных работ места соединений обязаны быть герметичными.

Теперь остается укрепить створку ребрами жесткости, выполнив в ней внутренний каркас. Используя болгарку, необходимо нарезать по вычисленным заранее размерам трубы прямоугольного сечения 40*20. Они будут служить одновременно ребрами жесткости, а также местами крепления той обшивки, которую выберете для закрытия полотна откатных ворот.

Выполнять отрезы необходимо аккуратно, чтобы после приваривания места соединений были герметичны. Скрупулезно контролируйте размеры конструкции. Зафиксируйте сначала профильные трубы в нескольких точках, потом начинайте измерения. Не забывайте проверять диагонали рамы и правильность ее угловых соединений. При отсутствии отклонений места соприкосновения основной рамы и ребер жесткости приварите пятнадцатимиллиметровыми швами через каждые полметра. Полученные сварочные швы необходимо зашлифовать, чтобы отсутствовали выступы.

Красим и обшиваем ворота

Если после изготовления каркаса где-то остались зазоры, их необходимо замазать силиконовым герметиком, чтобы гарантировать нормальную гидроизоляцию конструкции. После этого все поверхности требуется покрыть грунтовкой, а когда она высохнет — краской.

Рекомендовано применять алкидную эмаль в два слоя для надежной защиты металлических поверхностей. Когда изделие высохнет, его следует зашить любым предпочитаемым владельцем материалом. Обычно используют профилированные листы, поскольку они легкие, их удобно монтировать.

Соорудить качественные откатные ворота — сложное мероприятие. Но полученный результат обязательно порадует хозяина. Перемещать такую конструкцию удобно. Именно качества собранного механизма движения влияет на общую долговечность функционирования изделия.

После регистрации добавляем в закрытый чат вTelegram: TRUST INVESTING RUSSIA

Направляющие из тонкостенной прямоугольной трубы и каретки на роликовых подшипниках

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Откатные ворота своими руками: какие нужны материалы, какой потребуется инструмент и какая будет стоимость

В предыдущий раз я рассказал, что принял решение изготовить откатные ворота своими руками и сделал проект ворот таким, как мне нравится.

Проект откатных ворот Проект откатных воротВот изображение из проекта, подробнее смотрите в предыдущей статье!

Пришло время закупиться материалом для изготовления! Итак, что потребовалось приобрести:

- Труба стальная профильная 6 метров сечением 60х60х3мм для изготовления направляющей балки - 1 шт.

- Труба стальная профильная 6 метров сечением 60х60х2мм для каркаса откатных ворот - 3 шт.

- Труба стальная профильная 6 метров сечением 20х20х1.5мм для диагоналей - 2 шт.

- Квадрат 6 метров сечением 10х10мм для стоек внутри пролёта - 7 шт.

- Ну и швеллер 16cм длиной 2 метра для "якоря" ворот.

На этот металл у меня ушло около 12 тысяч рублей.

Понимаю, что со временем металл дорожает и цена может быть уже не актуальная, поэтому для сравнения - я мог купить готовые ворота за порядка 30 тысяч рублей в том же магазине, где заказывал металл.

Это, конечно, без роликов (кареток) для откатных ворот, но в одной из следующих статей я расскажу, как можно приобрести готовых комплект всех роликов и ловителей обалденного качества за 4 тысячи рублей (самостоятельно изготовить за такую сумму будет сложно)!

Не обошлось, конечно, без косяков со стороны продавца. Вместо профильных труб 2мм и 3мм толщиной стенки привезли все трубы 2,5 мм толщиной.

Вроде бы, конечно, в среднем то же самое.)) Но мне-то нужна была направляющая ворот из 3-ки.

Но решил, что ничего особо страшного - сделаю из 2,5 мм.

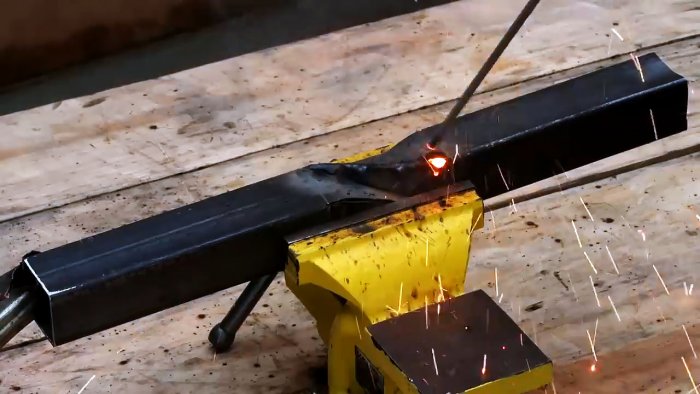

Делаю прорезь в направляющей балке болгаркой (видео есть ниже) Делаю прорезь в направляющей балке болгаркой (видео есть ниже)Теперь, что необходимо из инструментов. Набор совсем не большой:

- Болгарка (УШМ), чтобы резать метал на заготовки

- Сварочный аппарат, чтобы сваривать заготовки в конструкцию ворот

Это, конечно, без мелочей, типа рулетки, молотка, карандаша. ))

Думаю, болгарка есть в хозяйстве каждого - инструмент во многом полезный. А вот сварочник, наверное, есть не у всех.

И у меня тоже его не было до того, как решил изготавливать ворота!

Приобрёл инвертор РЕСАНТА САИ-160К для сварки откатных ворот Приобрёл инвертор РЕСАНТА САИ-160К для сварки откатных воротИменно для изготовления откатных ворот я приобрёл простенький инвертор "РЕСАНТА САИ-160К", о чём рассказывал в отдельной статье .

Часть читателей статьи отнеслась скептически к такому "пробнику сварочного аппарата" (как я его назвал), но этот "малыш" выполнил всё необходимое в плане откатных ворот и других сварных работ на участке!

Проблем с ним за сезон не было никаких!

Брал такой сварочный аппарат на маркетплейсе "Беру" - сейчас это уже просто "ЯндексМаркет". Но варианты приобретения есть разные!

В следующих статьях и видео буду рассказывать о реализации данного проекта откатных ворот!

Но уже сейчас Вы можете посмотреть видео всего процесса (изготовление и установка откатных ворот за 17 минут ):

Полезная рама из профильных труб: советы сварщика

На днях, ко мне обратился знакомый, который занимается изготовлением мебели и попросил изготовить основание под столешницу. Металл на пару с деревом сейчас довольно распространённый вариант среди частных заказов, а называется этот стиль - "Loft" .

Фото автора. Техническое задание от товарища. Фото автора. Техническое задание от товарища.На фото выше - техническое задание, которое я получил. Как видно, заказчик захотел сделать скрытые кольцевые соединения труб с резом торцов под 45° , а также пожелал зачистить все сварные швы, за исключением внутренних.

Кроме столешниц и прочих атрибутов мебели, таким же образом изготавливаются рамы под различные входные и технические двери .

Работа несложная, однако имеет множество подводных камней и уверен начинающим будет что почерпнуть полезного и научиться качественно изготавливать подобные рамы - самую настоящую нестареющую классику. Предлагаю детально разобраться на примере данной работы!

Разметка профильной трубы и рез под 45°:

Первое, что необходимо сделать - это ровно нарезать наш профиль. Режем строго по заданным размерам и укладываем прямоугольником (или квадратом в другом варианте) на ровной поверхности вот таким образом :

Фото автора. Подготовка к резке. Если у Вас нет стола, то разложите рамку на ровном участке пола. Фото автора. Подготовка к резке. Если у Вас нет стола, то разложите рамку на ровном участке пола.На этом этапе у новичков, конечно, сложится закономерный вопрос: как ровно и быстро отрезать торцы труб, чтобы соединить их ровно под 90°❓

Фото автора. Соединение профильных труб "кольцом". Фото автора. Соединение профильных труб "кольцом".На самом деле тут всё очень очень просто и не требует каки-то долгих замеров, специальных станин для болгарки и прочего лишнего арсенала. Всё что Вам нужно - это линейка с маркером и "болгарка" с отрезным кругом:

Фото автора. Разметка будущего реза. Фото автора. Разметка будущего реза.Как видно на предыдущих фотографиях, я состыковал трубы таким образом, чтобы они образовали прямые углы (90 градусов), а торцы внутренних труб стали вровень с окончанием внешних. Таким образом, соединяя линейкой противоположные уголки обеих труб, мы получаем идеальную гипотенузу - это и будет линия нашего реза и будущего соединения .

Далее, убрав трубу в сторону, делаем глубокий рез болгаркой прямо по этой самой линии - сверху вниз под прямым углом:

Фото автора. Выполненный рез болгаркой по заранее отмеченной линии на полный вылет отрезного круга. *Советую использовать ТОНКИЕ отрезные круги (0.8 мм) - с ними погрешность реза не будет критически превышена, а скорость работы будет существенно выше. Фото автора. Выполненный рез болгаркой по заранее отмеченной линии на полный вылет отрезного круга. *Советую использовать ТОНКИЕ отрезные круги (0.8 мм) - с ними погрешность реза не будет критически превышена, а скорость работы будет существенно выше. Фото автора. Срезаем получившийся уголок. Трубу оставляем пока недорезанной. Фото автора. Срезаем получившийся уголок. Трубу оставляем пока недорезанной.На фото Выше показано, что нам необходимо срезать уголочек от нашего незаконченного реза, который будет служить в качестве лекала к разметке всех остальных торцов труб. Такая небольшая хитрость сэкономит Вам кучу времени и позволит сделать точную разметку!

Фото автора. Просто прикладываем наше получившиеся лекало из уголочка вровень с гранями трубы и быстро размечаем линии реза! Фото автора. Просто прикладываем наше получившиеся лекало из уголочка вровень с гранями трубы и быстро размечаем линии реза!Советую сделать разметку с помощью этого уголка полностью на одной стороне по периметру рамы, затем всё отпилить по разметке и уже приниматься за вторую сторону. Это нужно для того, чтобы Вы случайно не запутались и не отрезали не так как нужно, по собственной рассеянности (со сной бывает частенько:)).

Фото автора. Выполняйте рез с обоих сторон по разметкам, а середину между ними выпиливайте отдельно ровной линией "на глаз", поскольку они ровно друг с другом не "встретятся". Минутное дело! Фото автора. Выполняйте рез с обоих сторон по разметкам, а середину между ними выпиливайте отдельно ровной линией "на глаз", поскольку они ровно друг с другом не "встретятся". Минутное дело!Если Вы подумали, что на этом дело сделано, то я могу сказать, что мы проделали лишь 50% работы и важные нюансы всё ещё впереди. Продолжим!

Подготовка к сварке:

После удачного и быстрого нарезания торцов труб - самое время их собрать во едино для сварки. Для этого нам также понадобится всё та же ровная поверхность и рулетка:

Фото автора. Подготовка к сварке. Выставление равных диагоналей. Фото автора. Подготовка к сварке. Выставление равных диагоналей.Как видно на фото выше, все срезанные углы отлично соединились вместе и я подкрепил их прямоугольными монтажными магнитами, однако их наличие у Вас под ругой совсем необязательно - плоские стенки трубы и так отлично становятся на ровной поверхности.

Что действительно обязательно и хорошо знает любой опытный сварщик или слесарь - так это ПРОВЕРКА ДИАГОНАЛЕЙ и я не даром выделил это словосочетание заглавными буквами.

Чтобы прямоугольная (или квадратная) рама не получилась кривой, стремясь выполнить фигуру ромба, Вам необходимо выставить одинаковую длину диагоналей . По простому: измерить рулеткой крест-накрест, от кончика до кончика раму и добиться одинаковой длинны обоих диагоналей. Выставляя "на глаз" и даже используя подобные магниты, Вы с огромной долей вероятности можете досадно ошибиться.

Сварка

Теперь можно доставать "держак" с электродами или брать в руки горелку "полуавтомата" и начинать делать прихватки:

Фото автора. Прихватки лучше делать на углах или больших зазорах. Для того, чтобы будущий шов не лёг буграми, в случае если вы поленитесь зашлифовывать свои "точки". Фото автора. Прихватки лучше делать на углах или больших зазорах. Для того, чтобы будущий шов не лёг буграми, в случае если вы поленитесь зашлифовывать свои "точки".После прихваток на одной стороне, нужно аккуратно перевернуть рамку и проверить все контрольные размеры на другой, потому-что обратная сторона может "сидеть" не совсем ровно.

После довариваем необходимые прихватки и снова сверяем диагонали, ведь после прихваток конструкцию могло повести.

Поверьте - глупее всего экономить время на проверке контрольных размеров, поэтому не поленитесь! "Сто раз отмерь, 50 раз прихвати и один раз завари!" :)

Фото автора. Стартовый шов на внешнем торце рамки. Фото автора. Стартовый шов на внешнем торце рамки.Как правильно сваривать? Тут есть определённый классические нюансы, которые может не учесть новичок и пренебрегать которыми НИ В КОЕМ СЛУЧАЕ НЕЛЬЗЯ!

Профильная труба для таких работ, как правило, выбирается с тонкой стенкой, да и в моём примере стенка также не толстая - всего полтора миллиметра.

Сварочные швы при застывании, могут существенно "повести" в сторону основной металл и поэтому, если Вы не хотите по итогу получить из ровной рамки пропеллер Карлсона - сварку нужно производить ПО ДИАГОНАЛИ (крест - накрест).

Начинать лучше всего с внешних угловых швов, один из которых я показал на фото выше, а затем перевернуть рамку и сварить противоположный по диагонали угол и так далее. Да! Ворочать и кантовать рамку туда сюда придётся много раз, но это важный момент, который отразится на результате .

Фото автора. Внутренний шов полуавтоматом с отрывом дуги. Фото автора. Внутренний шов полуавтоматом с отрывом дуги.К сварке внутренних угловых соединений (выше на фото) следует приступать после сварки внешних, а затем сваривать все остальные швы (в стык) - также "крест-накрест" (по диагонали).

Соединения скорее всего будут иметь небольшие зазоры в отдельных местах, что хорошо и плохо одновременно. Хорошо то, что шов с зазором получит обратный валик и будет крайне крепким, а плохо то, что если Вы забыли сваривать по правилу диагоналей - изделие значительно погнётся при остывании. Поэтому ещё раз заостряю на этом ваше внимание!

Фото автора. Заваренный зазор между кромками, выполненный с отрывом дуги. Фото автора. Заваренный зазор между кромками, выполненный с отрывом дуги.Советую сваривать все швы на таком тонком металле - с отрывом дуги . Об этом, а также о лучшем и простом способе зачистки сварных швов - Вы можете прочесть и даже посмотреть видео в статье по этой ссылке . <-<-

* Правильный метод сварки с отрывом дуги, который я описал в этой статье, также подойдёт и для обычной ручной дуговой сварки электродом - принцип один и тот же.

Как сделать каркас из профиля без сварки

Соединение металлоконструкция из профильной трубы обычно предусматривает применение электросварки. Когда ее нет, то приходится нанимать сварщика, даже если объем работ и небольшой, к примеру, сборка калитки на задний двор. Если же хочется все сделать своими руками, то можно воспользоваться способом соединения профильной трубы на деревянные вставки, который подойдет при изготовлении калиток, ворот, вольеров, заборов и.д.

Материалы:

- профильная труба;

- деревянная рейка;

- мебельные уголки;

- длинные саморезы по дереву;

- короткие саморезы по металлу;

- стальная сетка или профнастил.

Сборка труб на деревянные вставки

Сначала нужно нарезать профильную трубу для изготовления рамы. Для калитки понадобится 5 заготовок. Из них 4 формируют раму, и 1 используется как усиливающая жесткость перекладина. Для ворот перекладин понадобится больше.

Далее в торцы труб нужно запрессовать сухие деревянные рейки. Их сечение должно быть на несколько миллиметров больше внутреннего размера труб. Рейки обстругиваются под нужные параметры, и молотком забиваются в торец труб как можно глубже. Важно использовать высушенные бруски, чтобы потом они не выпадали по мере сушки, как мокрые рейки.

Для соединения заготовок в рамку нужно просверлить края двух труб напротив торца примыкающих деталей. Полученные отверстия зенкуются и через них вгоняются длинные саморезы по дереву.

Крепеж войдет в брусок примыкающей трубы, обеспечив надежное соединение. Таким способом скрепляются все детали. Также по центру рамы нужно сделать отверстия для установки перекладины.

Крепление на один саморез дает только стойкость к разрыву. При этом трубы, прикрученные с торца, могут проворачиваться.

Чтобы усилить конструкцию, нужно прикрутить по углам мебельные алюминиевые или монтажные перфорированные оцинкованные уголки.

Лучше чтобы их ширина соответствовала сечению профильной трубы. Они крепятся на саморезы по металлу. Уголки не только дадут жесткость, но и позволят соблюсти прямой угол. Но перед их прикручивание к раме все же нужно ее сначала выровнять по угольнику.

Далее по размеру рамы вырезается сварная сетка или профнастил. Они прикручиваются на саморезы по металлу. Профнастил можно также крепить заклепками.

Монтаж калитки в проем выполняется на обычные дверные петли.

Они садятся на саморезы, как и проушины для навесного замка или крючок. Данным способом без использования электросварки можно сделать полноценную крепкую металлоконструкцию. Для надежности торцы труб с деревянными вставками нужно хорошо закрасить или просмолить. Этот метод сборки в отличие от сварки позволяет в дальнейшем разобрать каркас без порчи заготовок обрезкой.

Смотрите видео

Как скрутить профильную трубу для балясины

При ограниченном бюджете балясины для перегородок балконов и перил лестниц обычно варят из профильной трубы без использования декоративных кованых элементов. В результате получается практичная, но не самая красивая конструкция. Чтобы ее приукрасить, можно доработать балясину из профильной трубы сделав на ней скрутку. Это позволит красиво оформить балкон или лестницу без дополнительных затрат.

Необходимые инструменты:

- болгарка 125 мм или 114 мм;

- отрезной диск по металлу;

- лепестковый круг;

- рулетка и угольник;

- маркер;

- сварочный аппарат;

- тиски;

- молоток и зубило;

- трубный ключ.

Скрутка профильной трубы

От профильной трубы отрезается кусок соответствующий длине будущей балясины.

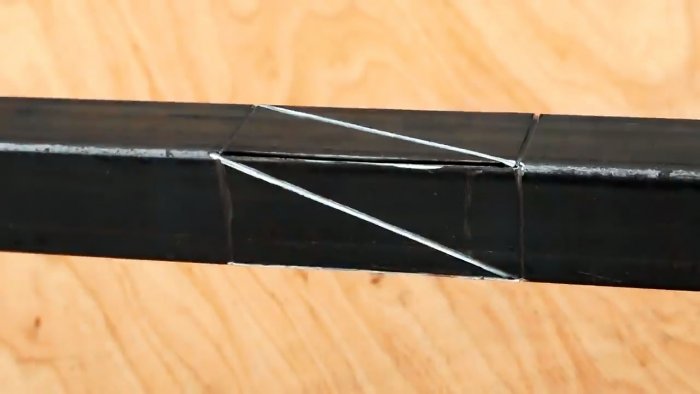

При скручивании он не станет короче, разве что на несколько миллиметров, поэтому запасом длины можно пренебречь. На отрезке отмечается центр. От него в две стороны делаются отметки на расстоянии 45 мм, что оптимально для трубы 40х40 мм из примера. Эта дистанция не универсальна, чем толще труба, тем больше расстояние потребуется. По нанесенным отметкам нужно начертить поперечные линии окружности трубы.

Далее маркером наводится по одной диагонали для каждой стороны трубы. Все они должны иметь одинаковое направление.

Болгаркой, желательно с уже сточенным отрезным кругом, нужно прорезать ребра трубы между наведенными поперечными линиями. Удобней всего сначала сделать сквозной прорез стенки ребра по центру, и уже потом расширять его, в таком случае надрез не выйдет за начерченную границу.

Далее делается поверхностный надрез по поперечным и диагональным линиям. Нужно сделать канавку на половину толщины стенки трубы. Если ее сечение больше 2 мм, то можно резать и глубже.

Используя зубило и молоток следует простучать диагональные насечки слегка деформировав стенки трубы внутрь. Нужно ровно подогнуть металл, поэтому зубило лучше перед этим заточить.

Для сгиба один конец трубы фиксируется в тисках, а второй зажимается трубным или разводным ключом. После этого ее нужно провернуть на 90 градусов. Если не получается, то следует углубить надрезы и попытаться снова.

Готовую скрутку понадобиться подровнять молотком, прижав разошедшиеся швы на разрезанных ребрах. Затем они завариваются и шлифуются лепестковым кругом.

Таким способом можно скручивать балясину из профильной трубы в нескольких местах, увеличивая тем самым ее декоративную ценность. Конечно, данный способ требует времени, но зато с его помощью можно получить красивый декор своими руками без дорогого оборудования. Такая скрутка будет смотреться не только на балконах и перегородках, но и на воротах, калитках, заборах.

Смотрите видео

Профилегиб своими руками без токарных работ.

Всем привет. Решил разнообразить свои вечера и сделать чтото полезное, а вдруг пригодится.

Давно интересовался профилегибом, да и супруга просила сделать разного рода декорации из металла. Для чего нужно было гнуть профиль.

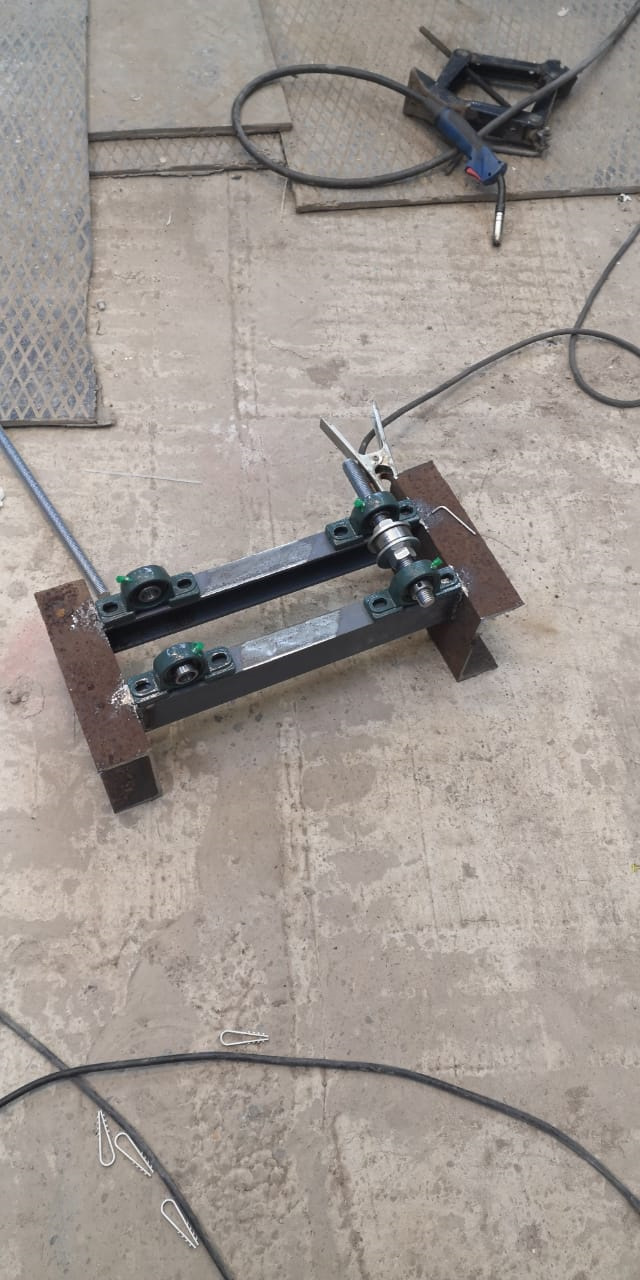

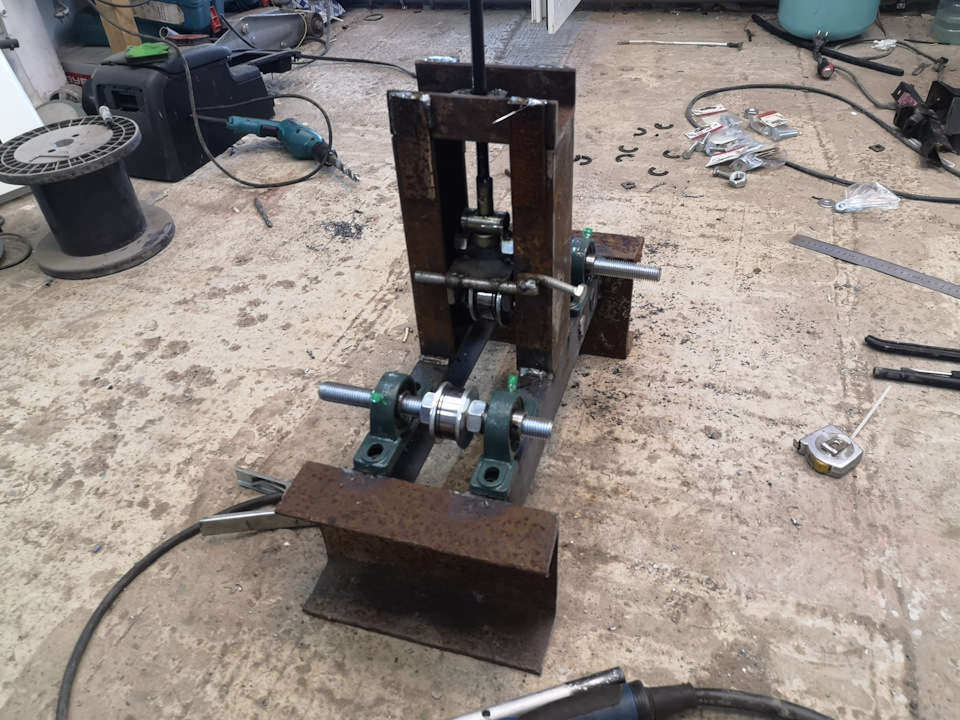

Для сборки я купил:

подшипниковый узел UCP 204

резьбовая шпилька М20

гайки М20

шайбы под шпильку М20

Что для сборки я не покупал (нашел на участке, в гараже, в сервисах):

куски швеллера

винтовой домкрат

подшипники 156704 — 3шт

дополнительно 2 звезды и цепь от какого то мотоцикла.

Сборка:

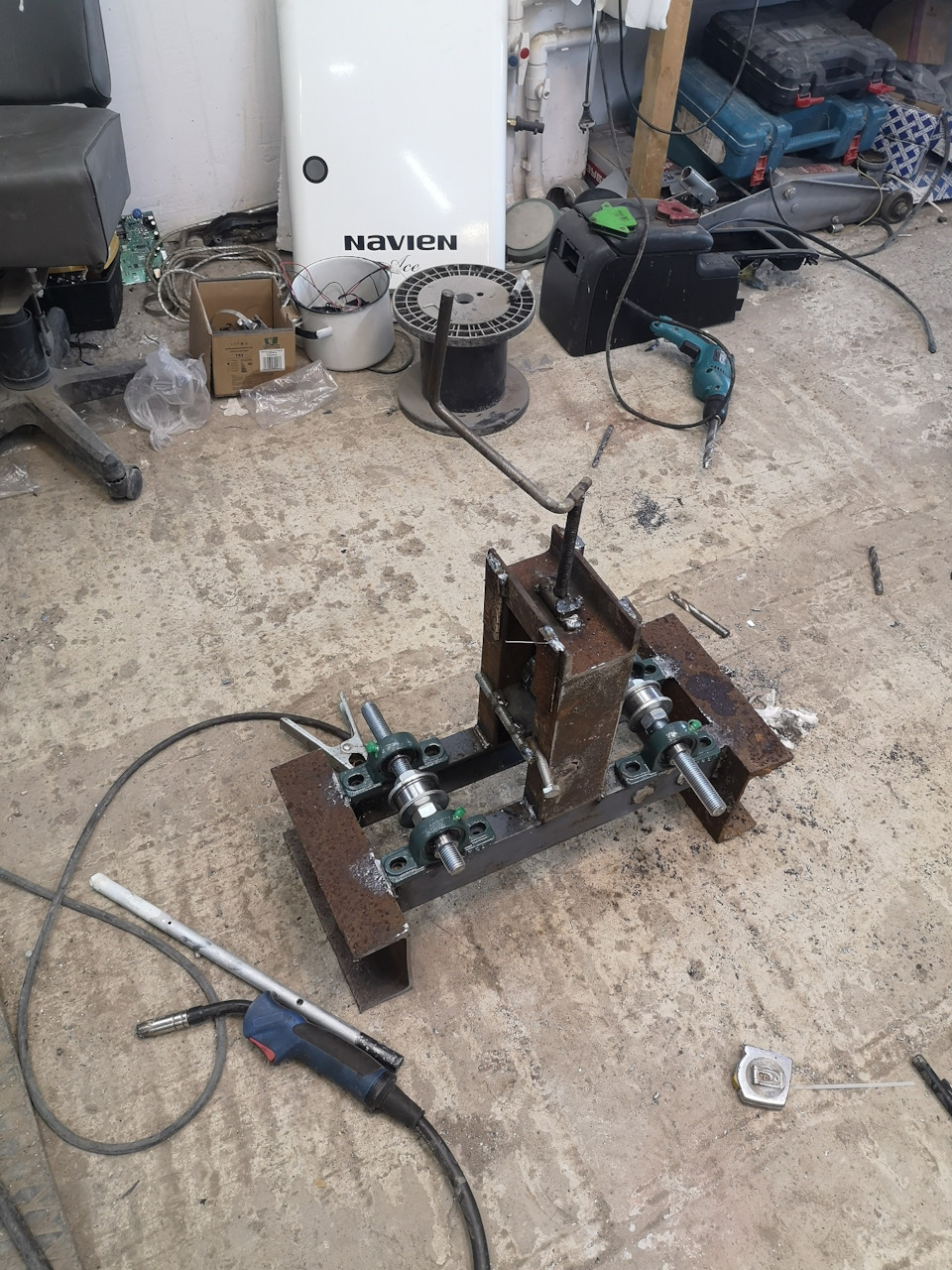

сварил сначала саму раму — основание.

Прикинул подшипники.

Дальше приварил подъемы под нажимной подшипник.

и собрал конструкцию нажимного ролика.

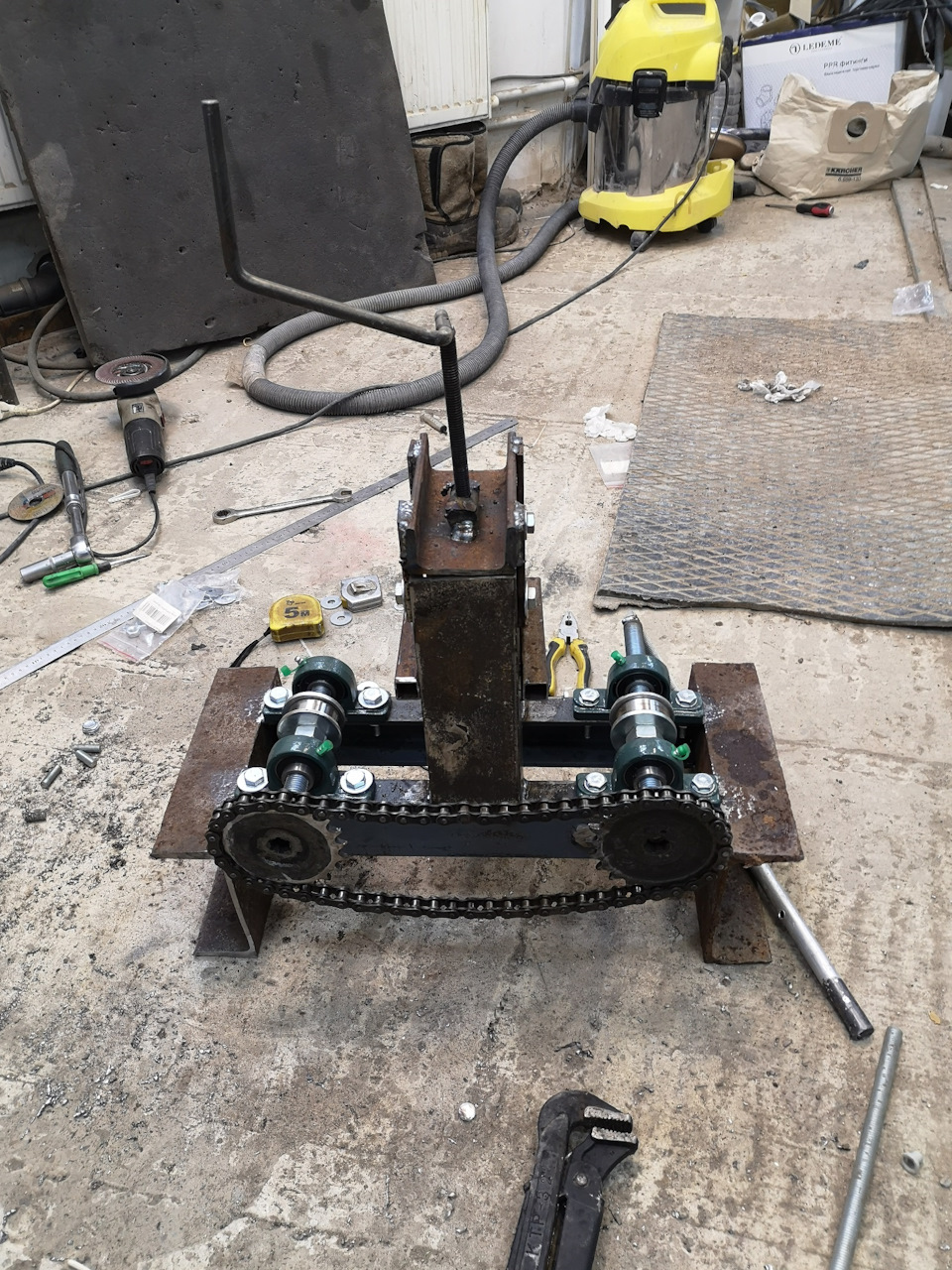

И приварил ручку к одному из крайних валов. на ручку надел полипропиленовую трубу

Принцип работы в следующем:

Крайние валы вращаются свободно в подшипниковых узлах. Подшипники на валу жестко зафиксированы шайбами и вращаются вместе с валами.

Нажимной подшипник прижимается площадкой к которой приварен а резьба от винтового домкрата, сам подшипник вращается свободно, т.к. от него нужен только нажим.

Первое испытание или блин — комом:

Взял кусок профиля 15мм решил согнуть — с приводом на один вал буксует и получается не совсем ровный загиб.

После этого у соседа было найдено 2 звездочки от какого-то мотоцикла и цепь к ним. Звездочки приварил к валам, цепь укоротил. Получился привод на 2 крайние ролика.

Второе испытание уже прошло успешно. 15 профиль загнул без проблем.

На следующий день купил 6 метров 20 профиля и попробовал загнуть. Чуть сложнее, но гнет без проблем. В идеале сам профилегиб нужно жестко крепить и работать желательно вдвоем.

Был очень рад проделанной работе. Себестоймость всего барахла обошлась в 1500р (основная часть — подшипниковые узлы). Сварил и собрал часа за 4 (дольше искал комплектующие). Осталось покрасить.

Читайте также: