Монтаж звеньев ж б трубы

Обновлено: 07.07.2024

ТЕХНОЛОГИЧЕСКАЯ СХЕМА МОНТАЖА ТЕЛА ТРУБЫ

Объём монтажных работ (количество штук сборных деталей) определяется по ранее составленной эскизной конструктивной схеме трубы (приведён на ватмане) «прямым счётом». Количество и характеристика сборных элементов оголовков трубы принято по табл. 1.2.

Результаты подсчёта объёмов работ по монтажу сборных элементов надфундаментной части трубы приводятся в виде спецификации (табл. 2.1). В табл. 2.1 общее количество элементов одного типа разбито на группы с учётом градации, принятой в ЕНиР [2].

Таблица 2.1-Спецификация сборных элементов трубы ПЖБТ-3,0 (Нн=6м).

| Элемент | Марка | Кол-во на трубу | Объём, м 3 | Масса, т | |

| На 1 элемент | общий | На 1 элемент | общий | ||

| Блоки откосных крыльев массой до 3 | № 58 п, № 58 л | 1,136 | 4,544 | 2,84 | 11,36 |

| Блоки откосных крыльев массой от 5 до 10т | № 59 п, № 59 л | 2,72 | 10,88 | 6,8 | 27,2 |

| Звенья прямоугольной трубы с отверстием 3,0 м | № 91 | 2,48 | 42,16 | 6,2 | 105,4 |

| Итого: | 57,584 | 143,96 |

В расчётах принято теоретическое значение массы одного кубического метра железобетона (м 3 ), равное 2,5 т.

Проверка (табл. 2.1): 57,584×2,5 = 143,96 т. Разность 143,96 – 143,96 = 0 , что составляет 0%, допустима. Средняя масса одного элемента: 143,96/25=5,75т.

Выбор монтажного крана

Общие положения.

Ведущей машиной при производстве монтажных работ является монтажный кран. Кроме монтажного крана в комплект входит также кран для погрузо-разгрузочных работ, транспортные средства, машины и оборудование для заделки монтажных стыков и гидроизоляции, для приготовления и укладки бетонной смеси, приспособления для организации рабочих мест на высоте и в зимних условиях.

Выбор моделей и числа машин, входящих в комплект, производится на стадии разработки проектов производства работ с учётом конкретных производственных условий.

В общем случае требуемая грузоподъёмность крана GТР при монтаже любого элемента сооружения определяется из выражения:

где m1 – масса монтируемого элемента, т; m2 – масса грузозахватного приспособления, т.

При монтаже элементов сборных фундаментов труб используют следующие унифицированные грузозахватные приспособления:

– для блоков оголовков и лекальных блоков стропы (двух- и четырёх- ветвевые), средняя масса которых равна 100…150 кг;

– для монтажа звеньев труб траверсы и скобы. Их масса составляет: при грузоподъёмности грузозахватного приспособления до 10 т – 500…700 кг; при большей грузоподъёмности – 900…1200 кг.

Следовательно, для установки звеньев ПЖБТ-3,0 с массой 6,2 т:

GТР = 6,2 + 1,05 = 7,25 т;

GТР = 6,8 + 0,125 = 6,925 т; GТР = 2,84 + 0,14 = 2,98 т

2.2.2. Требуемый вылет и высота подъёма крюка крана.

Монтажный кран следует выбирать с учётом его использования не только для монтажа надфундаментной части трубы, но и для устройства фундамента и выполнения погрузо-разгрузочных работ на объекте.

При устройстве фундаментов кран может перемещаться (рис. 2.1) или по бровке котлована (с одной и/или с двух сторон), или по дну котлована. Аналогичные схемы применяются и при монтаже надфундаментной части трубы.

Рис. 2.1. Схемы расположения монтажного крана:

а – на бровке котлована; б – в котловане

При использовании первой схемы (рис. 2.1, а) требуемый вылет крюка крана определяют с учётом минимально допустимого расстояния от подошвы откоса до ближайших опор крана, величина которого регламентируется СНиП [6]. Таким образом, при расположении крана на берме котлована требуемый вылет крюка можно определить по формуле:

где БК – ширина опорной базы крана, принимаемая в предварительных расчётах 3–5 м;

ББ – безопасное расстояние от опоры крана до грани фундаментов трубы, м; расстояние ББ определяется с учётом размеров котлована и вида грунта по формуле:

где bа – регламентируемое СНиП [6] допустимое расстояние от опор крана до основания котлована, м, определяется по таблице 3.3[1] (путём интерполирования значений bа); bс – расстояние от наружной грани фундамента до основания откоса котлована, принимается bс = 0,3…0,5 м;

БЦ – расстояние от грани фундамента (со стороны крана) до центра опоры монтируемого элемента, м.

При этом возможны два варианта. Принимаем 1 вариант часть стоянок крана находятся с одной стороны котлована; другая часть стоянок с противоположной стороны котлована. При такой схеме монтажа расстояние БЦ будет равно половине ширины монтируемого элемента ВЭ (см. рис. 2.1, а):

Расчёты выполняются в табличной форме (табл.2.2)

Таблица 2.2-Расчёт требуемого вылета крюка крана при монтаже трубы ПЖБТ-3,0

| Расчётные параметры | Ед. изм. | Элементы | |

| откосные крылья | звенья | ||

| Грунт | – | суглинок | |

| Глубина заложения фундамента | м | 2,6 | 0,8 |

| Допустимое расстояние от котлована до крана, bа (интерполяция по табл. 3.3[1]) | м | 2,75 | |

| Величина bC | м | 0,4 | 0,4 |

| Ширина монтируемого элемента, ВЭ | м | 0,35 | 3,32 |

| Примерное значение ширины опорной базы стрелового крана, БК | м | 4,0 | |

| Требуемый вылет, LТР, (при расположении крана с одной стороны котлована) | м | 4,325 (11,135) | 6,81 |

При сооружении водопропускных труб сборные конструкции монтируются в уровне стоянки крана или ниже её. Поэтому, учитывая размеры крана и конструкций трубы, специальной проверки крана по высоте подъёма крюка расчётом не требуется.

2.2.3. Выбор модели монтажного крана.

По требуемым параметрам подбирается модель монтажного крана, характеристики которой удовлетворяют расчётным, т.е. GКР(LТР) GТP(LТР), где GКР(LТР) – паспортная грузоподъёмность крана на вылете, равном требуемому вылету для установки элемента сооружения.

Для принятой модели крана строится грузовысотную характеристику (рис. 2.2) и рассчитывается эксплуатационная производительность крана.

Таблица 2.3 - Техническая характеристика автомобильного крана (КС-5573)

| Показатель | Измеритель | Значение |

| Максимальная грузоподъёмность | т | 8,3 |

| Длина стрелы | м | |

| Тип стрелы | Подъёмная | |

| Марка базового автомобиля | МАЗ-73101 | |

| Скорость передвижения крана, транспортная | км/ч | |

| Расстояние между выносными опорами | ||

| поперёк продольной оси | м | 4,5 |

| Расстояние между выносными опорами | ||

| вдоль продольной оси | м | 4,6 |

| Мощность двигателя | кВт | |

| Конструктивная масса | т |

Грузо-высотная характеристика КС-5573 приведена на рис .2.2.

Рис 2.2- Грузовысотная характеристика КС-5573.

Среднечасовая эксплуатационная производительность монтажного крана ПЧ определяется на основе норм ЕНиР [2] и характеризуется массой поднятых грузов за 1 маш-ч:

где mСР – средняя масса поднимаемых грузов, т;

КФ – коэффициент к нормам ЕНиР, учитывающий среднее отклонение фактических затрат времени от нормативных (КФ = 1,3);

КУ – коэффициент условий работы крана при монтаже элементов. Принимается при работе без аутригеров равным 1,0; при работе с аутригерами – 0,9;

НСР – средневзвешенная норма машинного времени на монтаж сборных элементов, маш-ч, определяемая на основе норм ЕНиР [2], по калькуляции трудовых затрат и затрат машинного времени (табл.2.4).

Таблица 2.4-Калькуляция трудовых затрат и затрат машинного времени на монтаж трубы ПЖБТ–3,0 (LT =17 м)

| Шифр ЕниР | Наименование работы | Объём Работы | Звено | Затраты труда, чел-ч (маш.-ч) | |||

| на ед. объёма | всего | ||||||

| монт. | маш. | монт. | маш. | ||||

| 4-3-176, 2: в; г. | Установка блоков откосных крыльев массой 2,8 т | 4 шт. | монтажники конструкций: 4 разр.-2; 3 разр.-2; машинист крана 6 разр.-1 | 2,27 | 2,01 (2,01) | 9,08 | 8,04 (8,04) |

| 4-3-176, 3: в; г | 4-3-176, 3: в; г | 4 шт. | То же | 2,88 | 0,72 (0,72) | 11,52 | 2,88 |

| 4-3-178, 3: в; г | Установка звеньев прямоугольной трубы отверстием 3 м, массой 6,2 т | 16 шт. | монтажники конструкций: 4 разр.-2; 3 разр.-2; машинист крана 6 разр.-1 | 3,45 | 0,69 (0,69) | 58,65 | 11,73 (11,73) |

| 4-3-175, 1,3, 6 | Подача и сортировка элементов труб на строительной площадке: 1. блоков оголовков массой до 5 т 2. то же до 10 т 3. звеньев трубы отверстием 3×2,5 м | 4 шт. 4 шт. 17 шт. | монтажники конструкций 4 разряда -1; 3 разряда -1 | 0,4 0,48 0,32 | 0,2 (0,2) 0,24 (0,24) 0,16 (0,16) | 1,6 1,92 5,44 | 0,8 (0,8) 0,96 (0,96) 2,72 (2,72) |

| Итого: | 25 шт. | 91,21 | 27,4 |

Средняя масса монтируемых элементов определяется как

где mi – масса элемента i- го типа, т; ni – количество элементов i- го типа, шт.

Средневзвешенная норма машинного времени составит:

где Mi – машиноёмкость монтажа элементов i-го типа, маш.-ч; ni – число элементов i-го типа.

Таким образом, для принятого крана (КС-3573) среднечасовая эксплуатационная производительность при монтаже тела трубы ПЖБТ-3,0 составит:

I. ОБЛАСТЬ ПРИМЕНЕНИЯ

Технологическая карта разработана с учетом прогрессивных методов организации строительства и производства работ, а также методов научной организации труда и предназначена для использования при разработке проекта производства работ и организации работ и труда на объекте.

В технологической карте предусмотрено строительство одноочковой сборной железобетонной трубы диаметром 1 м, длиной 26,28 м под автомобильную дорогу (при высоте насыпи от 4 до 7 м).

Конструкция трубы принята по «Типовому проекту (501 Ж-5) сборных унифицированных бетонных водопропускных труб для железных и автомобильных дорог» Главтранспроекта, утвержденному приказом МПС и Минтрансстроя от 8 июля 1966 г. № , инв. № 101/1.

Трубу монтируют из сборных железобетонных элементов:

фундамент - из лекальных блоков, укладываемых по щебеночной подготовке;

тело трубы - из звеньев длиной 1 м;

оголовки с открылками - из отдельных блоков.

Укрепление русла у оголовков в технологической карте не предусмотрено.

Во всех случаях применения технологической карты необходима привязка ее к местным условиям производства работ.

II. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

В состав работ по строительству трубы входят:

подготовка строительной площадки;

прием и размещение оборудования, материалов и конструкций на строительной площадке;

устройство котлована под фундамент трубы и оголовки;

устройство щебеночной подготовки;

монтаж, блоков фундамента, оголовков и звеньев трубы;

заполнение пазух котлована грунтом;

бетонирование лотков в пределах оголовков;

засыпка трубы грунтом.

Подготовка строительной площадки

Площадку в зоне строительства трубы (на расстоянии не менее 10 м в каждую сторону от оси трубы) планируют бульдозером с приданием уклонов, обеспечивающих сток воды от трубы.

У выходного оголовка естественное русло расчищают, а у входного оголовка на расстоянии не менее 1,5 м от контура котлована перекрывают русло грунтом и устраивают обводную канаву или обвалование строительной площадки. Эти меры должны обеспечивать полный отвод поверхностных вод от котлована.

Для завоза оборудования, бетонных блоков и материалов бульдозером расчищают и планируют подъездные дороги, обеспечивающие свободный проезд по кольцевой схеме движения.

Разбивочные работы

Положение трубы определяется проектом дороги. Проектная организация должна закрепить в натуре и сдать по акту производителям работ точку пересечения оси дороги с продольной осью трубы, продольную ось трубы, закрепленную четырьмя выносными кольями (рис. 1), а также высотный репер.

Промерами по оси трубы намечают контур котлована и обозначают его колышками.

На расстоянии 1 м от границ котлована устраивают обноску из досок или брусьев (рис. 2) и обозначают на ней продольную ось трубы и положение оголовков, открылков, секций фундамента.

Обноска по возможности должна быть заглублена в землю для предохранения от повреждений бульдозером или экскаватором.

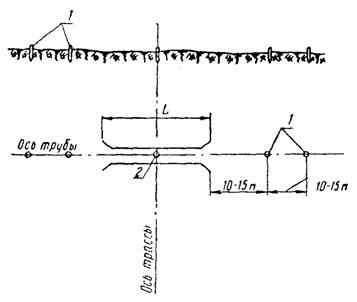

Рис. 1 . Схема закрепления местоположения трубы на трассе:

1 - выносные столбы; 2 - точка и сторожок с надписью «ось», «пикет», «плюс»; L - длина трубы

Рис. 2 . Схема разбивки котлована трубы:

1 - выносные столбы; 2 - обноска из брусьев или досок; 3 - котлован; 4 - гвоздь; 5 - свая обноски диаметром 8 - 10 см

Приемка и размещение оборудования, материалов и конструкций на строительной площадке

Большую часть сборных элементов трубы сгружают на одной половине строительной площадки, другую половину оставляют для размещения вспомогательного оборудования и стоянки строительных машин (рис. 3).

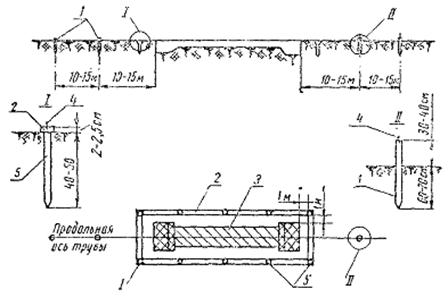

Рис. 3 . План строительной площадки:

1 - места складирования лекальных блоков фундамента; 2 - места складирования звеньев трубы; 3 - места складирования откосных крыльев оголовков; 4 - места складирования портальных блоков оголовка; 5 - передвижной распылительный агрегат; 6 - ящик для раствора; 7 - электростанция АБ-8Т/230; 8 - граница строительной площадки; I - IV - стоянки автокрана АК-75

Порядок размещения сборных элементов должен быть увязан с технологической последовательностью монтажа, трубы. При разгрузке бетонных блоков должна быть обеспечена их сохранность от повреждений. Фундаментные блоки укладывают в штабеля двумя продольными рядами по два-три яруса в каждом штабеле. Каждый блок в штабеле укладывают на две деревянные прокладки шириной не менее 10 см для сохранения монтажных петель от повреждения и удобства строповки.

Между штабелями блоков или между звеньями трубы оставляют промежутки шириной не менее 0,75 м для удобства строповки и возможности прохода рабочих. Звенья труб укладывают в два ряда в вертикальном положении. При стесненных условиях на строительной площадке звенья труб разрешается укладывать в штабели как в горизонтальном, так и в вертикальном положении. При горизонтальном положении звеньев в штабеле должно быть не более трех ярусов (при этом крайние звенья должны быть надежно расклинены от раскатывания), при вертикальном положении звеньев - два яруса.

Устройство котлована под фундаменты

Размеры котлована в плане должны соответствовать размерам фундамента с запасом 0,5 м в каждую сторону. Котлован отрывают бульдозером продольными проходами от выходного оголовка с отсыпкой грунта за пределами входного оголовка. Дорабатывают котлован под оголовки и открылки экскаватором на пневмоколесном ходу Э-302.

При отрывке котлована грунт не добирают до проектной отметки на 10 см. Окончательно дорабатывают котлован до проектной отметки вручную под рейку с учетом продольного уклона и строительного подъема трубы.

Стенки котлованов под оголовки делают пологими с крутизной откоса до 1:1.

Грунтовые воды отводят в водосборные колодцы, расположенные за котлованом, откуда ее откачивают насосами.

Устройство щебеночной подготовки

По спланированному и зачищенному дну котлована устраивают щебеночную подготовку толщиной 10 см под фундамент из лекальных блоков и под блоки оголовков.

Щебень, доставляемый автомобилями-самосвалами, разгружают непосредственно в котлован, разравнивают и уплотняют электротрамбовками С-690.

По окончании работы производят инструментальную проверку отметок щебеночной подготовки и положение ее в плане и выполняют разбивку проектного положения блоков и звеньев.

Уклон поверхности щебеночной подготовки должен соответствовать проектному уклону с учетом заданного строительного подъема трубы.

Монтаж блоков фундамента, оголовков и звеньев трубы

Перед монтажными работами все сборные элементы трубы осматривают для проверки соответствия их марок, размеров, а также пригодности для укладки в сооружение.

Допускаемые отклонения от проектных размеров составляют:

а) в размерах блоков фундамента и оголовков по высоте ± 5 мм; по остальным размерам ± 10 мм;

б) в размерах звеньев труб: по толщине стенок (в) ± 0,05 в, но не более 10 мм; по длине звеньев + 0 - 10 мм; по остальным размерам ± 10 мм.

Поверхность укладываемых элементов очищают, а поверхности, сопрягаемые на цементном растворе, тщательно промывают.

При монтаже элементов трубы автокран АК-75 перемещается вдоль котлована на расстоянии 2,5 м от края котлована.

На каждой стоянке автокрана установка его на дополнительные выносные опоры (аутригеры) обязательна.

Монтажные работы начинают с выходного оголовка (рис. 4). Перед установкой к каждому блоку привязывают по две расчалки из пенькового каната длиной 6 - 8 м для удержания блока от раскачивания и наведения блока на место установки. Портальный блок стропуют двухветвевыми, а блоки открылков - четырехветвевыми стропами. С первой стоянки автокрана устанавливают портальную стенку оголовка (блок № 35) и обязательно закрепляют ее расчалками или инвентарными подкосами. Затем устанавливают блок правого открылка (№ 39п) и закрепляют его расчалками или инвентарными подкосами.

Автокран перемещают на вторую стоянку и устанавливают и закрепляют блок левого открылка (блок № 39л).

Сразу же после монтажа и закрепления блоков выходного оголовка рабочие заполняют пространство за портальным оголовком песчано-гравийной смесью и устраивают песчано-гравийную подготовку под лоток трубы толщиной 30 см.

Песчано-гравийную смесь разравнивают слоями толщиной 15 см с уплотнением каждого слоя электротрамбовками С-690.

Монтаж блоков и звеньев ведут в следующем порядке: устанавливают лекальный блок № 24 и на него коническое звено № 27; с этой же стоянки автокрана устанавливают лекальные блоки, а потом звенья трубы двух последующих секций длиной 3,02 и 2,01 м. Затем автокран перемещают на следующую стоянку, с которой устанавливают блоки в том же порядке.

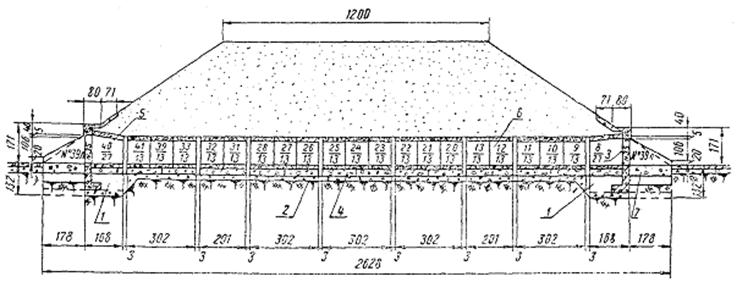

Рис. 4 . Конструкция и последовательность монтажа элементов трубы:

1 - песчано-гравийная подготовка; 2 - щебеночная подготовка; 3 - портальный блок оголовка; 4 - блоки фундамента; 5 - коническое звено трубы; 6 - звенья трубы; 7 - лоток из монолитного бетона;

При установке лекальных блоков их стропуют четырехветвевыми стропами и подают автокраном к месту установки, удерживая от раскачивания расчалками. Блок опускают на высоту 10 - 15 см от основания, точно наводят и опускают на щебеночную подготовку.

В процессе установки секций лекальных блоков проверяют горизонтальность ряда (относительное смещение смежных блоков не должно превышать 10 мм) и уклон трубы по верху фундамента, а также длину секций (отклонения не должны превышать + 15, - 0 мм).

Звенья трубы, сложенные в вертикальном положении на расстоянии 4,5 м от края котлована, устанавливают автокраном при помощи монтажной скобы (рис. 5). Для того, чтобы установить звено в проектное положение, вначале необходимо расклинить монтажную скобу, перестропить и повернуть звено в горизонтальное положение, после чего начать вертикальный подъем звена. Звено рихтуют ломиками на весу в тот момент, когда зазор между нижней поверхностью элемента и плоскостью фундамента составляет 5 - 10 см.

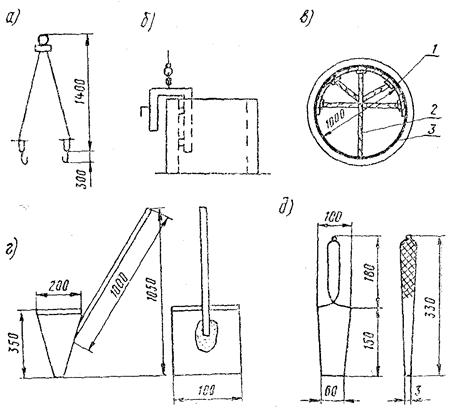

Рис. 5 . Приспособления и инструменты:

а - тросовый строп; б - монтажная скоба; в - опалубка для заделки стыков раствором; г - воронка для заливки швов раствором; д - стальная конопатка; 1 - листовая сталь; 2 - деревянное кружало; 3 - цементный раствор

Звенья трубы устанавливают на деревянные (неудаляемые) клинья. Зазор между звеньями и основанием шириной не менее 2 см заполняют цементным раствором марки не ниже 150 с подвижностью в пределах 11 - 13 см. Чтобы между звеном и фундаментом не образовывалось пустот, раствор заливают сначала с одной стороны звена, а когда он проникнет на другую сторону, - с противоположной стороны звена.

В процессе монтажа и до окончательного закрепления элементов контролируют их положение с учетом допусков. Ширина швов между звеньями составляет 1 см, между секциями - 3 см. Отклонения в положении смонтированных элементов конструкций труб не должны превышать:

относительное смещение звеньев - 10 мм;

отклонение от проектной величины зазора между звеньями + 10, - 5 мм.

В отдельных случаях неправильно установленное звено приподнимают краном, очищают от раствора и снова устанавливают в проектное положение на очищенную поверхность фундамента.

Установив все звенья, за исключением двух крайних, примыкающих к коническому звену, и самого конического звена, приступают к монтажу входного оголовка. Местоположение портального блока входного оголовка определяют особенно точно, так как в оставшемся промежутке между уложенными звеньями и портальным оголовком должны поместиться три звена с зазорами для швов.

Для этого измеряют фактическую длину конического и двух других оставшихся звеньев (каждое звено измеряют в нескольких местах и принимают в расчет большее значение) и к сумме длин трех звеньев добавляют сумму зазоров для швов (1 + 1 + 3 + 1 = 6 см).

Положение конца уложенного звена фиксируют на обноске и от этой метки отмеряют расстояние между уложенным звеном и оголовком. Положение этой точки фиксируют на обноске с двух сторон. Проверяют, достаточна ли глубина и ширина котлована для установки портального блока.

После этого со стоянки IV автокраном устанавливают портальный оголовок и, удерживая его на стропах, проверяют расстояние по меткам на обноске (по натянутой проволоке или шнуру). Затем блок устанавливают окончательно и надежно раскрепляют оттяжками или инвентарными подкосами, устанавливают и закрепляют блок открылка.

Автокран перемещают на стоянку V и устанавливают и закрепляют блок второго открылка.

Гравийно-песчаное основание под фундаментный блок конического звена и под лоток оголовка устраивают в такой же последовательности, как и для выходного оголовка.

На гравийно-песчаное основание укладывают два последних лекальных блока и на них устанавливают коническое звено и 2 оставшихся звена трубы, причем последним устанавливают при помощи хомута-траверсы звено трубы, примыкающее к коническому звену оголовка.

Заполнение пазух котлована грунтом и бетонирование лотков

По окончании монтажных работ пазухи засыпают с обеих сторон фундамента слоями по 15 см на всю длину котлована с трамбованием каждого слоя электротрамбовками. При этом грунт надвигают бульдозером.

Лотки в пределах оголовков устраивают на песчано-гравийной подготовке из бетона М150 толщиной 20 см, с уплотнением бетонной смеси поверхностным вибратором. Свежеуложенный бетон укрывают влажной мешковиной и засыпают слоем песка.

Гидроизоляционные работы

Гидроизоляционные работы производят в соответствии с указаниями ВСН 32-60 только в сухую погоду при температуре воздуха не ниже + 5 °С. При температуре воздуха свыше 25 °С или в случае дождя место работы защищают от воздействия солнечных лучей и дождя тентом.

В комплекс изоляционных работ входят заделка швов между звеньями трубы, оклеечная изоляция швов и обмазочная изоляция трубы.

Сначала швы снаружи конопатят двумя слоями жгутов из пакли, пропитанной битумом. Первый (нижний) слой втапливают так, чтобы он не доходил на 3 см до внутренней поверхности звеньев. Второй слой втапливают в шов на 0,5 - 1 см от наружной поверхности звена.

С внутренней стороны швы на глубину 3 см заделывают цементным раствором, а с внешней стороны шов на глубину 0,5 - 1 см заливают битумной мастикой через специальную плоскую воронку.

При заделке швов с внутренней стороны пескоцементным раствором и с внешней стороны битумной мастикой, для предупреждения оплывов применяют временную опалубку-кружала из досок. После твердения битумной мастики и схватывания пескоцементного раствора опалубку-кружала снимают и переставляют на очередной шов.

Швы между блоками оголовков по видимым поверхностям расшивают цементным раствором.

Оклеечную изоляцию швов устраивают из двух слоев битуминизированной ткани (мешковины, изола). Ленты ткани шириной 25 см накладывают на шов, предварительно прогрунтованный на ширину ленты горячей битумной мастикой, и разглаживают резиновым валиком. Затем уложенную ленту смазывают горячей битумной мастикой и накладывают вторую такую же ленту с тщательной прикаткой. Ленты ткани или изола должны плотно прилегать к поверхности трубы и друг к другу без пропусков и пузырей. Поверх второй ленты наносят отделочный слой горячей битумной мастики.

Поверхности звеньев трубы и оголовков, засыпаемые грунтом, сначала покрывают битумным лаком, который наносят передвижным распылительным агрегатом (на четырехколесном шасси смонтированы двигатель, компрессор, бак для битумного лака и распределительное устройство).

Затем бак агрегата заполняют горячей битумной мастикой, распылитель заменяют распределительным соплом, наносят первый слой битумной мастики и размазывают ее кистями тонким слоем (1 - 3 мм).

Второй слой битумной мастики наносят после остывания первого слоя в таком же порядке.

В случае перерыва в устройстве гидроизоляции края незаконченного слоя вновь обмазывают на ширину не менее 3 см для получения связи слоев изоляции.

Как правило, битумный лак и мастику приготовляют централизованно и доставляют на рабочую площадку автогудронатором. В исключительных случаях эти материалы приготовляют на месте работ.

Битумный лак готовят на месте работ в металлической емкости. Для этого предварительно разогретый до 100 °С битум смешивают небольшими порциями с растворителем (бензин, лигроин, керосин, сольвент-нафт) в соотношениях по весу, %:

I . Битум марки ВИД 60/90. 25 - 35

Растворитель. 75 - 65

II . Битум марки БНД 40/60. 32 - 40

Стеариновый пек. 8 - 10

Растворитель. 60 - 50

В качестве грунтовки вместо битумного лака можно применять жидкий битум.

Битумную мастику для обмазочной гидроизоляции готовят в битумоварочном котле. Битум марок БНД 60/90 и БНД 40/60 загружают кусками в битумоварочный котел на 1/3 объема котла и при постоянном перемешивании разогревают. После исчезновения пены в котел небольшими порциями добавляют подогретое машинное масло, а затем сухой подогретый асбест седьмого сорта.

Мастику нагревают до температуры 175 - 180 °С (время нагрева примерно 1,5 ч после введения асбеста), затем огонь в топке уменьшают и поддерживают температуру битума не выше 175 °С.

Готовую мастику подносят к месту нанесения в конических бачках, наполненных мастикой не более чем на 3/4 объема.

Засыпка трубы грунтом

Сразу после окончания работ по гидроизоляции и составления акта приемки трубу засыпают грунтом на высоту 0,5 м над верхом трубы для сохранности конструкции трубы и изоляции.

Грунт к трубе надвигают бульдозером, а затем экскаватором, оборудованным грейфером, грунт отсыпают горизонтальными слоями толщиной 15 - 20 см одновременно с обеих сторон трубы.

Каждый слой разравнивают лопатами и уплотняют электротрамбовками по обеим сторонам от трубы для создания плотного грунтового слоя вокруг звеньев.

Дальнейшую засыпку трубы выполняет специализированная организация по производству земляных работ, при выполнении которых должны соблюдаться требования раздела VIII ВСН 81-62.

Правила техники безопасности при возведении труб

Погрузочно-разгрузочные и монтажные работы должны производиться под руководством мастера или прораба. Во избежание перегрузки крана запрещается поднимать элементы, засыпанные землей или снегом, а также примерзшие к земле. В этих случаях необходимо очистить элемент и обеспечить возможность свободного подъема его краном, для чего следует приподнять элемент рычагом или домкратом.

Во всех случаях подъема элементов грузовой полиспаст крана должен занимать вертикальное положение. Подтягивание элементов крюком крана запрещается.

Перед установкой на место блоков и звеньев трубы к ним привязывают две оттяжки из пенькового каната диаметром не менее 12 мм и длиной 6 - 10 м. При опускании элемента запрещается направлять и поворачивать его непосредственно руками. Поворачивать поднятый элемент разрешается только при помощи оттяжек. Горизонтальное перемещение элемента при помощи оттяжек запрещается.

Во время подъема элемента запрещается нахождение под стрелой крана и в зоне ее поворота плюс 5 м. Подходить к элементу разрешается только после того, как зазор между нижней поверхностью элемента и местом установки не будет превышать 5 - 10 см. Точную центровку элемента перед установкой на место производят на весу при помощи ломиков. Свободный конец ломика не должен при этом находиться против рабочего.

Запрещается оставлять установленные блоки оголовков, не закрепленными оттяжками или инвентарными подкосами.

Поднятые автокраном звенья следует удерживать от раскачивания и наводить к месту установки плавно, не касаясь оголовка или смежного звена.

При разработке котлованов и монтаже труб запрещается движение строительных машин и транспортных средств, а также размещение грузов в пределах призмы обрушения.

При разработке котлована экскаватором необходимо соблюдать следующие основные правила техники безопасности:

а) при работе экскаватора запрещается находиться под ковшом и стрелой, проводить другие работы со стороны забоя, находиться посторонним лицам на расстоянии ближе 5 м от радиуса действия экскаватора;

б) во время перерыва в работе стрелу следует отвести в сторону от забоя, а ковш опустить на землю. Очищать ковш можно только опустив его на грунт;

в) во время движения экскаватора стрелу его необходимо устанавливать строго по направлению хода, а ковш приподнимать над землей на 0,5 - 0,7 м. Передвижение экскаватора с нагруженным ковшом запрещается;

г) во время работы запрещается менять вылет стрелы при заполненном ковше, подтягивать при помощи стрелы груз, регулировать тормоза при поднятом ковше.

При варке битумной мастики в котле заполнение котлов допускается не более чем на 3/4 их геометрической емкости. Запрещается загружать в котел влажные материалы.

При возгорании битума в котле следует плотно закрыть горловину крышкой и заглушить топку. Запрещается заливать горящий битум водой, его следует тушить только сухим песком.

При ожоге битумом нужно смыть его с кожи соляровым маслом, а затем сделать примочку из 96-процентного этилового спирта.

Чистку битумных котлов можно начинать только после их полного остывания при обязательном использовании предохранительных очков и брезентовых костюмов.

При устройстве сборной бетонной водопропускной трубы следует руководствоваться следующей технической литературой:

«Строительные нормы и правила, часть III, раздел Д, глава 2. Мосты и трубы. Правила организации производства работ, приемка в эксплуатацию» (СНиП III-Д.2-62), Госстрой, М., 1964.

«Технические указания по изготовлению и постройке сборных железобетонных водопропускных труб». ВСН 81-62 / Минтрансстрой, Оргтрансстрой, М., 1963.

«Правила техники безопасности и производственной санитарии при сооружении мостов и труб», Оргтрансстрой, М 1968.

«Инструкция по гидроизоляции проезжей части и устоев железнодорожных мостов и водопропускных труб» ВСН 32-60 / Минтрансстрой, Оргтрансстрой, М., 1960.

III. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по строительству труб, как правило, ведут поточным методом.

Для выполнения работ организуют бригаду рабочих следующего состава:

Звено подготовительного цикла (№ 1)

Монтажники конструкций: 4 разр. - 1

Землекоп 2 разряда - 1

Звено монтажников (№ 2)

Монтажники конструкций: 4 разр - 1

Звено изолировщиков (№ 3)

Гидроизолировщики: 4 разр. - 1

Машинист передвижного распылительного агрегата 4 разр. - 1

Звено подготовительного цикла выполняет разбивочные работы и устройство обноски, прием и размещение оборудования, приемку и складирование железобетонных блоков и звеньев трубы, окончательную планировку и зачистку дна котлована после отрывки их бульдозером и экскаватором, устройство щебеночной подготовки в котловане.

Монтажники выполняют разбивочные работы, прием и складирование элементов трубы. Они же помогают землекопу выравнивать дно котлована. После освидетельствования и приемки котлована мастером все трое устраивают щебеночную подготовку в котловане. Для временной работы звену придают бульдозер, экскаватор и автокран.

Звено монтажников производит вместе с машинистом крана АК-75 монтажные работы (табл. 1).

Последовательность монтажа блоков и звеньев трубы

Марна элемента (№ блока)

Вес блока, т

Максимальный вылет стрелы, м

Монтаж блоков выходного оголовка (портал и открылки)

Устройство гравийно-песчаной подготовки под выходной оголовок

Укладка лекального блока фундамента

Монтаж конического звена и звеньев трубы

Укладка лекальных блоков фундамента

Монтаж звеньев трубы

Укладка лекальных блоков

Монтаж звеньев трубы

Монтаж блоков входного оголовка

Устройство гравийно-песчаной подготовки под входной оголовок

Установка лекальных блоков фундамента

Монтаж звеньев трубы и конического звена

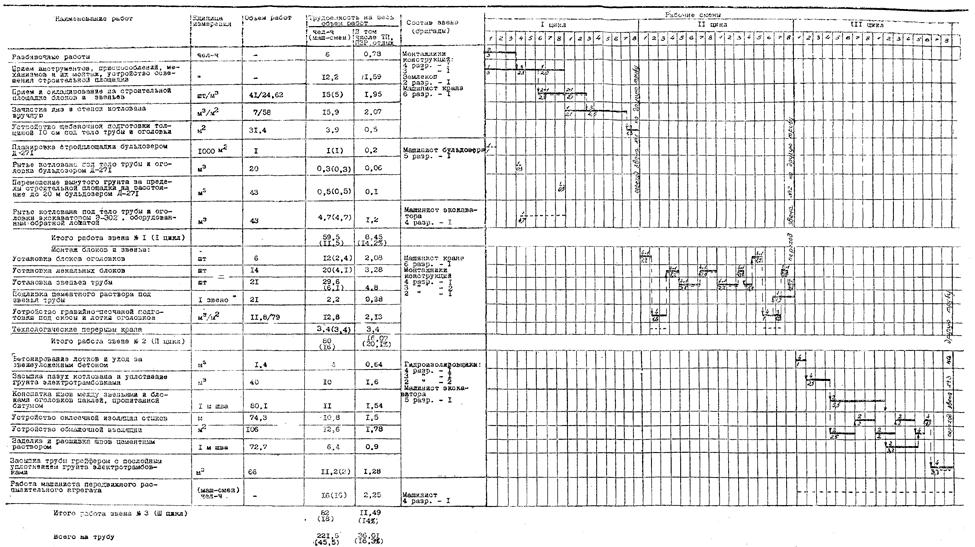

IV. ГРАФИК ВЫПОЛНЕНИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Примечания . 1. Цифра над линией - количество рабочих, участвующих в операции;

2. Цифра под линией - продолжительность операции в часах;

3. Пунктиром показана работа механизмов.

Монтажники 4 разр. - 1 и 3 разр. - 1 принимают блоки и звенья и устанавливают их при помощи оттяжек и ломиков в проектное положение.

Монтажник 3 разр. осматривает и очищает блоки и звенья, стропует их для подачи в котлован. Монтажник 2 разр. заполняет вертикальные швы лекальных блоков фундамента пескоцементным раствором перед установкой звеньев. После установки и раскрепления блоков оголовков звено в полном составе производит работы по заполнению пространства за портальным блоком и основания под лотки гравийно-песчаной смесью.

Перед установкой последних звеньев трубы монтажник 2 разр. приступает к подливке цементного раствора под звенья трубы при помощи плоской воронки (см. рис. 5). Работу он кончает сразу же после установки последних звеньев трубы. Затем переходит на другую трубу.

Рабочие звена изолировщиков, работая по два на каждом оголовке, бетонируют лотки у выходного и входного оголовков. Бетонную смесь доставляют автомобилями-самосвалами и выгружают на песчано-гравийную подготовку, лопатами распределяют ровным слоем и уплотняют поверхностным вибратором. Поверхность свежеуложенного бетона заглаживают терками и засыпают песком. Сразу после устройства лотков рабочие звена засыпают одновременно с обеих сторон пазухи котлована. Грунт надвигают бульдозером Д-271, в труднодоступных местах подбрасывают вручную, а затем лопатами ровным слоем распределяют в пазухах котлована и уплотняют электротрамбовками С-690. Звено изолировщиков выполняет также работы по заделке швов между звеньями и блоками оголовков, устройству оклеечной и обмазочной гидроизоляции трубы, а также засыпку трубы грунтом на высоту 0,5 м.

Два гидроизолировщика 3 и 2 разр. делают из пакли жгуты, окунают их в битум и законопачивают швы между звеньями. Затем они приступают к зачеканке швов изнутри цементным раствором с расшивкой швов. Работы они ведут от середины трубы к краям, устанавливая под верхнюю часть каждого шва легкие переносные кружала (см. рис. 5 ), поддерживающие раствор в шве.

Вслед за ними два гидроизолировщика 4 и 2 разр. устраивают оклеечную изоляцию швов. Для этого один раскраивает полотнища из битуминизированной ткани на полосы шириной 25 см, в это время другой рабочий подносит мастику, подливает на стык тонкой струей из черпака со сливным приспособлением горячую битумную мастику и оба наклеивают битуминизированную ткань.

Это же звено устраивает обмазочную изоляцию при помощи распылительного агрегата или автогудронатора.

Засыпку трубы грунтом производит все звено при помощи экскаватора Э-302, оборудованного грейфером. Рабочие послойно уплотняют грунт электротрамбовками С-690.

V. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА СООРУЖЕНИЕ СБОРНОЙ ВОДОПРОПУСКНОЙ ТРУБЫ ОТВЕРСТИЕМ 1 м, ДЛИНОЙ 26,28 м

Монтаж звеньев ж б трубы

4 Приказом Федерального агентства по техническому регулированию и метрологии от 2 декабря 2016 г. N 1923-ст межгосударственный стандарт ГОСТ 24547-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2017 г.

6 ПЕРЕИЗДАНИЕ. Ноябрь 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на железобетонные звенья водопропускных труб (далее - звенья), изготовляемые из тяжелого бетона с ненапрягаемой арматурой, предназначенные для безопасного пропуска паводковых вод расчетной вероятности превышения в течение установленного жизненного цикла автомобильной дороги и укладываемые под насыпи автомобильных дорог, включая дороги промышленных и сельскохозяйственных предприятий, дороги и улицы в пределах городов, поселков и сельских населенных пунктов, а также железных (колеи 1520 мм общего и необщего пользования) дорог, строящихся в любых климатических условиях, в районах с сейсмичностью до 9 баллов, в условиях воздействия агрессивной среды, при наличии в основании слабых грунтов при условии обеспечения надежной и безопасной эксплуатации водопропускного сооружения.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 6482-2011 Трубы железобетонные безнапорные. Технические условия

ГОСТ 8829 Изделия строительные железобетонные и бетонные заводского изготовления. Методы испытаний нагружением. Правила оценки прочности, жесткости и трещиностойкости

ГОСТ 10060 Бетоны. Методы определения морозостойкости

ГОСТ 10180 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10922* Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия

* В Российской Федерации действует ГОСТ Р 57997-2017.

ГОСТ 12004 Сталь арматурная. Методы испытаний на растяжение

ГОСТ 12730.0 Бетоны. Общие требования к методам определения плотности, влажности, водопоглощения, пористости и водонепроницаемости

ГОСТ 12730.5 Бетоны. Методы определения водонепроницаемости

ГОСТ 13015 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 17624 Бетоны. Ультразвуковой метод определения прочности

ГОСТ 18105 Бетоны. Правила контроля и оценки прочности

ГОСТ 22690 Бетоны. Определение прочности механическими методами неразрушающего контроля

ГОСТ 23009 Конструкции и изделия бетонные и железобетонные сборные. Условные обозначения (марки)

ГОСТ 26134 Бетоны. Ультразвуковой метод определения морозостойкости

ГОСТ 26433.1 Система обеспечения точности геометрических параметров в строительстве. Правила выполнения измерений. Элементы заводского изготовления

ГОСТ 26633 Бетоны тяжелые и мелкозернистые. Технические условия

ГОСТ 32871 Дороги автомобильные общего пользования. Трубы дорожные водопропускные. Технические требования

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 водопропускная труба: Искусственное сооружение, предназначенное для пропуска под насыпями дорог небольших постоянных или периодически действующих водотоков.

3.2 звено водопропускной трубы: Железобетонное изделие, изготовленное из тяжелого бетона и применяемое в дорожном строительстве для создания сборной водопропускной трубы.

3.3 оголовок водопропускной трубы: Крайний элемент трубы, удерживающий откос насыпи по концам трубы и обеспечивающий вход водного потока в трубу и выход из нее.

3.4 тело водопропускной трубы: Основная часть трубы между оголовками, находящаяся в грунте насыпи, по которой осуществляется пропуск воды.

4 Типы, основные параметры и размеры

4.1 Звенья по форме поперечного сечения подразделяют на шесть типов:

- ЗКЦ - круглые цилиндрические;

- ЗКЦП - круглые цилиндрические с подошвой;

- ЗКК - круглые конические (для входных звеньев трубы);

4.2 Основные размеры звеньев, мм, должны быть:

- внутренний диаметр цилиндрических и меньший диаметр конических звеньев (в свету) - 500, 750, 1000, 1250, 1500, 2000;

- внутренний горизонтальный диаметр арочных труб (в свету) - 500, 750, 1000, 1250, 1500, 2000;

- внутренний горизонтальный диаметр эллипса овоидальных труб (в свету) - 500, 750, 1000, 1250, 1500, 2000;

- ширина отверстия прямоугольных звеньев (в свету) - 1000, 1250, 1500, 2000, 2500, 3000, 4000;

- круглых - 1000, 1500, 2000;

- арочных и овоидальных - 1000, 1500, 2000;

- прямоугольных - 750, 1000, 1500, 2000, 2500.

По соглашению предприятия-изготовителя с потребителем и согласованию с проектной организацией допускается изготовление звеньев длиной 3000 мм и более, а также иных размеров диаметров труб.

4.3 Водопропускные трубы подразделяют на три группы по несущей способности:

- первая (1) - при расчетной высоте засыпки грунтом 2,0 м;

Допускается для конкретных условий строительства применять трубы при другой расчетной высоте засыпки грунтом.

4.4 Звенья, как правило, должны быть без монтажных петель.

По соглашению предприятия-изготовителя с потребителем и согласованию с проектной организацией допускается изготовление звеньев с монтажными петлями.

4.5 Звенья труб могут поставляться потребителю в виде готового изделия для последующего монтажа элемента конструкции водопропускного сооружения или в виде сборных элементов звена трубы (например, звенья прямоугольных и арочных труб).

4.6 Звенья обозначают марками в соответствии с ГОСТ 23009.

Марка звеньев состоит из одной или двух буквенно-цифровых групп, разделенных дефисом.

Первая группа содержит обозначение типа звена и номинальные габаритные размеры: внутренний диаметр (или ширина и высота в свету) звена трубы и толщина стенки в сантиметрах.

Для звеньев труб, предназначенных к применению в районах с расчетной температурой наружного воздуха ниже минус 40°С, при наличии агрессивной среды, во вторую группу марки включают соответствующие обозначения характеристик, обеспечивающих долговечность звеньев в условиях эксплуатации. Например: М - для звеньев, применяемых в районах с расчетной температурой наружного воздуха ниже минус 40°C; для звеньев, применяемых в условиях воздействия агрессивных сред - характеристики степени плотности бетона (Н - нормальная плотность, П - повышенная плотность, О - особо плотный) и вид среды (Щ - щелочная, К - кислотная и др.).

Примеры условных обозначений:

Круглое цилиндрическое звено внутренним диаметром 1250 мм, длиной 1500 мм и толщиной стенки 140 мм, предназначенное для эксплуатации в обычных условиях, 1-я группа по несущей способности:

ЗКЦ 125.150.14.1

Арочное звено внутренним диаметром 1250 мм (в уровне горизонтального диаметра), длиной 1500 мм и толщиной стенки 140 мм, предназначенное для эксплуатации в обычных условиях, 3-я группа по несущей способности:

ЗА 125.150.14.3

Круглое коническое (для оголовка) звено, меньшим внутренним диаметром 1250 мм, длиной 1320 мм и толщиной стенки 120 мм, предназначенное для эксплуатации в районах с расчетной температурой наружного воздуха ниже минус 40°C, 2-я группа по несущей способности:

Читайте также: