Монтаж утяжелителей на трубу

Обновлено: 19.05.2024

СП 107-34-96 Балластировка, обеспечение устойчивости положения газопроводов на проектных отметках стр. 3

Конструкция ограничителя усилий обеспечивает работоспособность анкера в течение всего периода эксплуатации газопровода (на переходах через болота), и в течение 3 - 7 лет на участках, сложенных минеральными грунтами (до полной стабилизации грунта).

3.24. Вмораживаемое анкерное устройство стержневого типа (рис. 15) состоит из двух тяг, выполненных из арматурных стержней периодического профиля, двух ограничителей усилий (при установке их в пучинистые грунты) и силового соединительного пояса.

3.25. Контроль за несущей способностью анкерных устройств необходимо осуществлять посредством проведения контрольных испытаний выдергивающей нагрузкой на величину, указанную в проекте.

Контроль качества производства работ по закреплению трубопроводов анкерными устройствами различных конструкций осуществляется на разных стадиях: входной, операционный и приёмочный контроль.

3.26. В условиях вечной мерзлоты, в том числе полуострова Ямал, ввиду возможности проявления неблагоприятных реологических свойств грунта в результате длительных нагрузок и, как следствие, снижение удерживающей способности дисковых и винтовых вмораживаемых анкеров, необходимо перед массовым применением анкерных устройств (особенно вмораживаемых анкеров стержневого типа) на конкретных трассах провести экспериментальное апробирование этого метода на опытных участках длиной по 0,3 - 0,5 км с целью определения практической надежности работы вмораживаемых анкеров в конкретных грунтовых условиях.

4.Балластировка газопроводов минеральным грунтом Комбинированные методы балластировки газопроводов, включая использование геотекстильных синтетических материалов

4.1 Балластировка газопроводов минеральными, склонными к самоуплотнению и самоупрочнению, грунтами засыпки траншеи может осуществляться на участках прогнозируемого обводнения, обводненных и заболоченных территориях, а также на переходах через болота с мощностью торфяной залежи, не превышающей глубины траншеи.

4.2. Использование для балластировки газопроводов больших диаметров минеральных грунтов засыпки траншеи возможно при условиях:

использования гибких полотнищ из нетканых синтетических материалов (НСМ) в сочетании с минеральным грунтом засыпки;

использования закрепленных грунтов;

применения комбинированных методов балластировки минеральным грунтом с железобетонными утяжелителями различных конструкций или анкерных устройств;

укладки газопровода в перезаглубленную траншею (необходимое увеличение глубины траншеи определяется расчетом);

применения заполненных грунтомполимерконтейнеров различных конструкций.

4.3. Балластировка газопроводов минеральными грунтами засыпки или комбинированными методами, включая использование полотнищ из НСМ и полимероконтейнеров, может производиться лишь после укладки трубопровода на проектные отметки, при условии отсутствия воды в траншее в процессе производства работ (после удаления воды из траншеи техническими средствами), а также в случаях, когда трубопровод удерживается в проектном положении с помощью инвентарных утяжелителей повышенной массы. При этом глубина траншеи определяется проектом, исходя из требований СНиП2.05.06-85.

Производство строительно-монтажных работ способами, изложенными в п. 4.2. и 4.3.,должно осуществляться в соответствии с требованиями проектов производства работ и технологических карт, а также настоящего СП.

4.4. Для балластировки газопроводов с использованием НСМ в зависимости от категории местности могут применяться различные конструктивные схемы:

В условиях обводненной местности и на участках прогнозируемого обводнения в суглинистых грунтах может быть использовано устройство, в котором НСМ укладывается в траншею на установленный в проектное положение трубопровод и на откосы траншеи; траншея засыпается грунтом до дневных отметок, после чего полотнище из НСМ перекрывает сверху засыпанный участок траншеи. При этом края полотнища по всей длине устройства замыкаются (свариваются) над засыпанным трубопроводом, образуя замкнутый грунтовый контур.

На участках трасс сложенных, преимущественно, песчаными, вечномерзлыми грунтами и на обводненных территориях используется устройство (рис. 16) в котором полотнище из НСМ укладывается на лежащий, на дне траншеи (на проектных отметках)трубопровод и на откосы траншеи, закрепляется на бермах траншеи специальными металлическими штырями и засыпается минеральным грунтом с устройством грунтового валика над траншеей и полотнищем из НСМ (местным или привозным). При необходимости через 10 - 15м по длине трубопровода в устройстве должны быть установлены грунтозадерживающие перегородки, которые по контуру откосов и дна траншеи, а также поверхности трубопровода, жестко соединены (сварены) с продольным полотнищем из НСМ.

На переходах через болота первого типа с устойчивой консистенцией торфа и при укладке трубопровода на минеральное основание траншеи устройство из НСМ (рис. 17)выполняется следующим образом: полотнище укладывается на уложенный в проектное положение газопровод и на откосы траншеи, а после засыпки траншеи (до дневных отметок) минеральным привозным грунтом замыкается и сваривается под засыпанным минеральным грунтом трубопроводом, образуя замкнутый контур, усиленный в поперечном направлении с помощью специальных бандажей.

Бандажи выполняются из резинотканевых материалов или нескольких сваренных между собой полос из НСМ и укладываются на дно траншеи до опуска в траншею трубопровода и замыкаются над засыпанным грунтом газопроводом, охватывая весь грунтовой массив, образованный полотнищем из НСМ.

Балластировка газопровода на всех категориях местности, рассмотренных в п. 4.4., может быть обеспечена при использовании следующего метода (рис. 18):

Полотнище из НСМ укладывается в основание траншеи, над трубопроводом на откосы.

Производится засыпка траншеи минеральным грунтом(местным или привозным), при этом концы балластируемого участка, длина которого, как правило, не превышает 25 м с каждого торца, не засыпаются на длине 1,0 - 1,5 м.

Полотнища из НСМ длиной 25 -26 м замыкаются над балластируемым трубопроводом с перехлестом в сторону технологической дороги не менее 0,5 м; на торцевых участках полотнище укладывается непосредственно на не засыпанный трубопровод и закрепляется утяжелителями типа УБО, после чего производится окончательная засыпка траншеи с устройством грунтового валика.

4.5. Во всех рассмотренных схемах ширина полотнища из НСМ должна обеспечивать либо замыкание его над засыпанным трубопроводом, либо закрепление на бровке траншеи.

4.6. В зависимости от вида и состояния грунта газопровод можно балластировать сплошь по всей его длине или отдельными перемычками. Длина каждой перемычки составляет 25 - 30 м, а расстояние между грунтовыми балластирующими перемычками колеблется в пределах до 0,8 - 1,0 ее длины.

На участках балластировки, где возможная (ожидаемая) скорость течения талых вод незначительна (не более0,2 м/с), закрепление газопровода допускается без устройства вертикальных перегородок-перемычек. На других участках необходимость сооружения вертикальных перегородок из НСМ определяется с учетом конкретных инженерно-геологических характеристик трассы.

4.7. Полотнища из НСМ для балластирующих устройств сваривают из заготовленных по необходимому размеру рулонированных нетканых синтетических материалов. Сварку полотнищ выполняют с помощью теплового нагрева крае свариваемых полос и их стыковки (прижатием).

Процесс балластировки газопроводов грунтом с применением нетканых синтетических материалов включает вывозку, разгрузку и раскладку полотнищ вдоль траншеи, размотку и укладку в траншеи, закрепление уложенных полотнищ по краям траншеи, отсыпку балластного грунта, перекрытие балластного грунта и замыкание полотнищ из НСМ; отсыпку и формирование земляного валика.

4.8. Балластировка газопроводов закрепленным грунтом может производиться на обводненных прямолинейных и криволинейных участках при подземном способе прокладки. Балластировку газопроводов закрепленными грунтами следует производить на участках местности при условии отсутствия воды в траншее в процессе производства работ. Область применения этого метода ограничивается участками земель несельскохозяйственного назначения и бросовых земель. Экономическая целесообразность использования данного метода балластировки должна быть подтверждена технико-экономическими расчетами.

4.9. В качестве утяжелителя (рис. 19 а), как конструктивного элемента в виде элементов перемычек, используются минеральные грунты, закрепленные путем внесения в них вяжущих компонентов (например, тяжелых крекинг-остатков, битума и т.д.).

Такие грунтово-битумные смеси, полученные в результате проведения технической мелиорации, называют закреплёнными грунтами.

4.10. В качестве средств закрепления и стабилизации строительных свойств грунтов в условиях обводненной местности рекомендуются использовать модификации тяжёлых фракций продукта МТ-10, представляющего собой смесь зимнего и летнегобазовых компонентов (смесь остатка термического крекинга и легкого газойля в соотношении 1:1 или 3:1) с 10 % строительного битума БН-90/10. Добавление битума увеличивает прочность и уменьшает водонасыщение закрепленных грунтов.

4.11. В зависимости от вида и состояния грунта рекомендуется применять два варианта метода балластировки газопроводов с использованием закрепленных минеральных грунтов, а именно:

устройство перемычек из закрепленного грунта без использования армирующей сетки:

устройство перемычек из закрепленного грунта с применением армирующей сетки.

4.12. Технологический процесс балластировки газопроводов перемычками из закрепленных минеральных грунтов состоит из следующих операций:

приготовление грунтовой смеси с добавками(измельчение грунта и смешивание его с нефтебитумом);

укладки приготовленной грунтовой смеси в траншею с уложенным в нее газопроводом;

уплотнения грунтовой смеси.

4.13. При балластировке магистральных газопроводов больших диаметров с использованием закрепленного минерального грунта засыпки возможно его применение в сочетании с железобетонными утяжелителями типа УБО и УБО-М (рис. 19б), конструкции которых позволяют повышать величину их балластирующей способности; при этом утяжелители устанавливаются групповым методом.

4.14. При групповом методе установки утяжелители укладываются отдельными участками вплотную друг к другу; при этом общее их количество на 1 км газопровода должно соответствовать требованиям проекта.

4.15. При использовании комбинированных методов балластировки газопроводов в сочетании с минеральными грунтами засыпки следует применять утяжелители типа УБО и УБО-М, размещенные групповым методом, или винтовые анкерные устройстваВАУ-1.

Учет балластирующей способности грунта при групповой установке утяжелителей типа УБО и УБО-М позволяет снизить расход сборного железобетона до 30 % по сравнению с балластировкой газопровода одиночными утяжелителями. Утяжелитель УБО-М позволяет создать по длине газопровода замкнутый контур при групповой их установке.

4.16. С целью предотвращения выноса (вымывания) грунта из полости группы утяжелителей и обеспечения устойчивости гарантированного объема грунта над трубопроводом (в случае необходимости) концы групп утяжелителей следует замыкать седловидными или клиновидными утяжелителями типа 1-УБКм.

Применение изложенного в п. 4.15.настоящих СП метода балластировки газопроводов допускается при выполнении требований п. 4.3.в части погружения трубопровода в проектное положение.

4.17. Максимальное воздействие грунта засыпки траншеи на обеспечение устойчивости положения газопровода достигается при применении для балластировки утяжелителей типа УБГ, УБТ и УБО-ПМ, размещаемых на трубопроводе, как групповым методом, так и раздельно. Установка указанных утяжелителей возможна на уложенный в проектное положение трубопровод.

При этом допускается наличие воды в траншее не выше средней образующей трубопровода (а при использовании утяжелителей типа УБТ - не выше верхней образующей трубы).

4.18. Минеральные грунты засыпки, укладываемые в утяжелители и траншею при использовании комбинированных методов балластировки, должны отвечать требованиям, предъявленным к грунтам при укладке их в траншею в различные строительные периоды.

4.19. Одиночные заполняемые минеральным грунтом полимерконтейнеры требуют меньшего расхода геотекстильного синтетического материала по сравнению с использованием полотнищ из НСМ.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие Рекомендации разработаны в развитие Инструкции по строительству подводных переходов магистральных трубопроводов [1], СНиП 2.05.06-85 [2] и СНиП III-42-80 [3] и распространяются на балластировку трубопроводов железобетонными грузами (утяжелителями) и покрытиями, изготовленными из бетона объемной плотностью 2200 - 2400 кг/м 3 и из тяжелого бетона объемной плотностью до 3000 кг/м 3 .

1.2. При проектировании подводных трубопроводов диаметром до 325 мм следует выполнить технико-экономические расчеты для сравнения вариантов увеличения толщины стенки трубопровода или балластировки его в соответствии с нормами [2]

1.3. Тип и конструкцию железобетонного покрытия труб или отдельных грузов, монтируемых на трубопроводе, устанавливают в проекте перехода и согласовывают со строительной организацией.

1.4. При изготовлении утяжелителей и железобетонных покрытий труб диаметром 720 мм и более рекомендуется применять тяжелый бетон с целью уменьшения объема бетонных работ и затрат на транспортировку грузов и обетонированных труб.

1.5. Обетонированные трубы и железобетонные грузы (утяжелители), используемые на строительстве переходов, должны строго соответствовать Техническим условиям на эти изделия.

Внесены

ВННИСТом

Утверждены

ВНИИСТом 25 октября 1985 г.

Срок введения в действие

25 ноября 1986 г.

2. СПОСОБЫ БАЛЛАСТИРОВКИ ПОДВОДНЫХ ТРУБОПРОВОДОВ И ОБЛАСТЬ ИХ ПРИМЕНЕНИЯ

2.1. Для балластировки подводных трубопроводов на переходах применяют отдельные грузы или сплошные утяжеляющие покрытия.

2.2. При строительстве русловых участков подводных переводов, где трубопроводы прокладываются способом протаскивания по дну, применяют железобетонные кольцевые грузы из обычного или тяжелого бетона, шлаколитые кольцевые грузы, чугунные грузы (с учетом ограничений, указанных в п. 2.13 настоящих Рекомендаций) и железобетонные покрытия труб, наносимые в заводских и полевых условиях.

2.3. При строительстве пойменных участков подводных переходов для балластировки трубопроводов применяют отдельные грузы, бетонные покрытия, а также закрепление трубопроводов анкерами способами, применяемыми для участков пересечения болот и обводненных участков трассы магистрального трубопровода.

2.4. Отдельные балластные грузы и покрытия должны проектироваться с учетом прочного их закрепления на трубопроводе при его укладке способом протаскивания и на весь период эксплуатации перехода.

2.5. Конструкция отдельных грузов и методы их монтажа и закрепления на трубопроводе должны исключать необходимость последующих водолазных работ.

2.6. При выборе способа балластировки трубопровода следует учитывать:

затраты на его балластировку;

трудоемкость работ по балластировке трубопроводов;

затраты труда на изоляцию и футеровку при строительстве перехода;

плотность и массу отдельных балластных грузов и утяжеляющих покрытий;

возможность и условия поставки товарного бетона;

условия транспортировки грузов или обетонированных труб на стройплощадку и транспортные расходы;

возможность изменения веса трубопровода с балластом на отдельных участках перехода;

влияние балласта на изгибную жесткость трубопровода;

условия выполнения работ по балластировке трубопровода (время года, местонахождение строящегося перехода и др.).

2.7. Сравнительные данные затрат на различные способы балластировки по отношению к железобетонным грузам типа УТК из обычного бетона приведены в табл. 1. Указанные в табл. 1 данные подлежат уточнению в зависимости от местных условий.

2.8. Вес балласта на 1 м подводного трубопровода, определяемый расчетом по нормам [2], будет зависеть от плотности материала грузов или покрытий.

Затраты на балластировку, % по отношению к железобетонным грузам типа УТК из обычного бетона

Затраты труда на балластировку на стройплощадке

Затраты труда на изоляцию и футеровку

Транспортные расходы х)

Типа УТК из обычного бетона

Типа УТК из тяжелого бетона

Обетонирование в опалубке (покрытие типа ПЖУ)

Обетонирование способом набрызга в заводских условиях

Обетонирование труб в полевых условиях

х) Без учета затрат на транспортировку труб.

хх) Затраты труда на изоляцию.

ххх) Расходы на транспорт товарного бетона.

В табл. 2 в качестве примера приведены объем и масса балласта, изготовленного из материалов различной плотности, необходимых для создания удерживающей силы (вес балласта под водой), равной 10 кН.

2.9. Из приведенных в табл. 2 данных следует, что использование тяжелого бетона и литых шлаков для грузов и балластных покрытий обеспечивает уменьшение объема бетонных работ на 31 - 42 % и массу балласта на 14 - 18 % с соответствующей экономией транспортных расходов. Кроме того, масса трубы с балластным покрытием из тяжелого бетона будет на 14 - 15 % меньше, что облегчает монтажно-укладочные работы на строительстве перехода.

Объемная плотность материала, кг/м 3

Вес балласта пол водой, кН

2.10. Преимуществами сплошных бетонных покрытий по сравнению с балластировкой отдельными грузами являются: отсутствие необходимости в защите антикоррозионной изоляции деревянной футеровкой; сокращение трудозатрат на изоляцию труб и монтаж грузов непосредственно на строительстве. Кроме того, балластное покрытие является защитой изоляции от возможного ее повреждения при укладке и эксплуатации подводного трубопровода.

Недостатками сплошных бетонных покрытий являются: увеличение изгибной жесткости и необходимость транспортировки на переход обетонированных труб, имеющих большую массу, в особенности труб большого диаметра (1220 - 1420 мм). Эти недостатки устраняются путем устройства прорезей в покрытиях значительной толщины и уменьшения массы обетонированной трубы за счет использования тяжелых бетонов.

2.11. Изменение величины пригрузки трубопровода на отдельных участках перехода возможно путем изменения расстояния между грузами или за счет применения грузов двух различных типоразмеров (п. 3.3). Изменение величины пригрузки трубопровода, имеющего сплошное покрытие, может быть обеспечено за счет изменения толщины бетонного покрытия или его плотности.

2.12. Основным преимуществом балластировки трубопровода кольцевыми грузами является раздельная транспортировка на переход грузов и труб с использованием обычных транспортных средств, поскольку масса отдельных кольцевых грузов не превышает массы трубы без груза.

основными направлениями дальнейшего технического прогресса в этой области является обетонирование труб в заводских условиях и использование тяжелых бетонов для изготовления кольцевых железобетонных грузов и покрытий для балластировки труб диаметром более 720 мм;

обетонированные трубы должны найти самое широкое применение при строительстве подводных трубопроводов в различных условиях;

обетонирование трубопроводов на месте строительства переходов целесообразно в теплое время года при условии доставки спецтранспортом товарного бетона с заводов, расположенных на расстоянии до 50 км от места строительства при наличии подъездных путей;

железобетонные кольцевые грузы наиболее рационально применять при строительстве подводных трубопроводов диаметром 1220 - 1420 мм;

чугунные грузы следует применять только в исключительных случаях в труднодоступных районах, куда доставка железобетонных грузов или обетонированных труб невозможна автотранспортом или их применение исключается по другим причинам, обоснованным технико-экономическими расчетами;

необходимо форсировать изготовление опытно-промышленной партии шлаколитых грузов, которые по результатам проверки образцов и предварительным расчетам являются наиболее экономичными.

3. КОЛЬЦЕВЫЕ ЖЕЛЕЗОБЕТОННЫЕ ГРУЗЫ И БАЛЛАСТНЫЕ ПОКРЫТИЯ ТРУБОПРОВОДОВ

Кольцевые железобетонные грузы (утяжелители) типа УТК

3.1. Кольцевые железобетонные грузы (утяжелители) типа УТК (утяжелитель подводный кольцевой), разработанные ЭКБ по железобетону Миннефтегазстроя по техническому заданию ВНИИСТа и треста «Союзподводгазстрой» являются в настоящее время основными конструкциями грузов, используемых для балластировки подводных трубопроводов, прокладываемых на переходах магистральных трубопроводов.

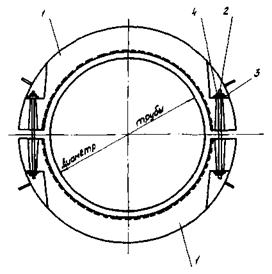

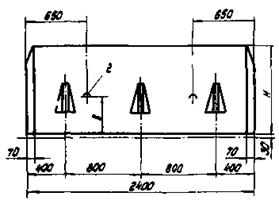

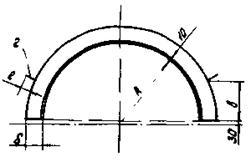

3.2. Кольцевые железобетонные грузы типа УТК предназначены для балластировки подводных трубопроводов диаметром от 325 до 820 мм и от 1020 до 1420 мм. Железобетонные грузы состоят из двух охватывающих трубу полуколец, соединенных между собой посредством шпилек и гаек (рис. 1). Основные размеры грузов УТК приведены в табл. 3 и на рис. 2.

Рис. 1. Железобетонный утяжелитель типа 2-УТК:

1 - утяжелитель 2-УТК; 2 - шпилька MC1; 3 - шайба МС3; 4 - гайка М20

Размеры утяжелителей, мм

Масса полукольца, кг

Масса комплекта, кг

Рис. 2. Полукольцо утяжелителя типа 2-УТК

3.4. Весовые характеристики утяжелителей с объемной плотностью бетона 2300 кг/м 3 приведены в табл. 2 обязательного приложения 1 .

Марка утяжелителя расшифровывается следующим образом, например, 2-УТК-1420-24-1:

2 - означает изменение в конструкции и армировании по сравнению с ранее выпущенными проектами;

У - утяжелитель железобетонный;

Т - применяется для трубопроводов;

1420 - диаметр трубы, мм;

24 - длина утяжелителя, дм;

1 - для прямых участков, вместо этой цифры может стоять и цифра 2, указывающая, что утяжелитель предназначен для криволинейных участков (эти утяжелители имеют большую массу).

3.5. Кольцевые грузы типа УТК следует изготавливать в соответствии с ТУ 102-264-81 «Утяжелители железобетонные сборные кольцевые типа УТК для магистральных трубопроводов» с дополнениями 1, 2 и 3 к указанным ТУ.

3.6. В результате анализа опыта использования грузов УТК на строительстве подводных переходов установлено, что особое внимание при изготовлении грузов должно быть обращено на:

чистоту отверстий под соединительные шпильки, не допуская попадания бетона в эти отверстия. Поставка утяжелителей с заплывшими отверстиями должна быть запрещена;

точность расположения отверстий под соединительные шпильки и недопустимость их смещения в теле бетона;

качество вибрирования бетона для получения необходимой его плотности;

точность расположения монтажных петель на боковых поверхностях полуколец и недопустимость их установки на верхней образующей грузов;

соблюдение требований по складированию и транспортировке грузов, в результате нарушения которых имели место сколы бетона и обнажение арматуры.

Монолитные бетонные покрытия трубопроводов типа ПЖУ

3.7. Обетонирование трубопроводов с покрытием типа ПЖУ (покрытие железобетонное, утяжеляющее) выполняют в опалубке на заводе (полигоне).

3.8. Для обетонирования используют трубы, предусмотренные проектом для подводных переходов и соответствующие всем требованиям СНиП на проектирование магистральных трубопроводов, действующим стандартам и техническим условиям.

При отсутствии заводских сертификатов, подтверждающих соответствие труб техническим условиям и проведение заводского гидравлического испытания их, последние обетонировать запрещается.

Завод (полигон) железобетонных изделий получает стальные трубы с сертификатами, которые передает стройорганизации по акту вместе с обетонированными трубами и сертификатами на готовую продукцию.

3.9. Применение обетонированных трубопроводов на строительстве переходов магистральных трубопроводов в каждом отдельном случае согласовывается на стадии проектирования со строительной организацией.

Толщину бетонного покрытия, марку бетона, тип антикоррозионной изоляции и характеристику применяемых материалов указывают в проекте перехода.

3.10. Трубы, балластируемые монолитным железобетонным покрытием, должны иметь противокоррозионное изоляционное покрытие усиленного типа, выполненное в соответствии с нормами [2].

Марка покрытия типа ПЖУ состоит из буквенного обозначения и трех групп цифр, например, ПЖУ-14-16,5-2,9. Первая группа цифр обозначает диаметр стальной трубы (в дециметрах), вторая - толщину стальной трубы (в миллиметрах), третья - объемную плотность бетона.

3.11. Для изоляции трубопроводов можно применять покрытия из липких полимерных лент, наносимых в два слоя. Полимерные изоляционные ленты применяют как отечественного производства, так и зарубежного - типа «Поликен». Ленты отечественного производства (поливинилхлоридные) наносят по битумно-клеевой или клеевой грунтовке. Для лент «Поликен-980-20» применяют соответствующую грунтовку «Поликен-919».

3.12. Для предохранения изоляционных покрытий от механических повреждений во время перемещения труб и обетонирования следует применять прочные защитные обертки в два слоя общей толщиной не менее 1 мм. В качестве защитных оберток можно применять ленты ПДБ и ПРДБ, различные полимерные пленки, бризол и др.

3.13. Очистку поверхности трубопровода, нанесение грунтовки, изоляционных покрытий и оберток выполняют в соответствии с нормами [2], [3], «Инструкции по применению отечественных полимерных изоляционных лент и оберточных материалов для изоляции трубопроводов» [4], «Инструкции по применению импортных изоляционных полимерных лент и липких оберток» [5].

3.14. Для выполнения сварки и изоляции стыка трубы с обоих концов должны иметь необетонированный участок (включая участок с изоляционным покрытием) длиной 300 - 350 мм. Длина неизолированных участков по концам труб, обетонированных в опалубке, не должна превышать 150 мм.

3.15. Места сварки отдельных обетонированных труб в плети перед наложением защитного покрытия, предусмотренного проектом, должны быть заизолированы вручную. Тип и конструкция изоляционного покрытия в местах сварных соединений труб должны быть аналогичны основным покрытиям.

3.16. Железобетонные обетонированные трубы, получаемые с завода, должны иметь маркировку. При маркировке обетонированных труб следует обязательно указывать марку изделия, номер трубы, дату изготовления, массу обетонированной трубы с точностью до 1 %, отрицательную плавучесть (вес заглушенной обетонированной трубы под водой), штамп ОТК.

3.18. Для уменьшения изгибной жесткости обетонированных труб бетонное покрытие типа ПЖУ имеет кольцевые прорези. Изгибную жесткость трубопровода с железобетонным покрытием типа ПЖУ и критические напряжения в стенках стальной трубы в местах необетонированных зон поперечных стыков определяют по формулам, приведенным в обязательном прил. 2.

3.19. Обетонированные трубы с завода на строительную площадку подводного перехода следует транспортировать с деревянными прокладками для предупреждения повреждения бетонного покрытия и открытых концов труб.

3.20. Гидравлические испытания плетей труб, сваренных из обетонированных труб, производят на переходах до укладки плетей трубопроводов (1 этап испытаний) и после их укладки на переходе в соответствии с требованиями [3].

Поперечные стыки плетей с монолитным бетоном в процессе 1 этапа испытаний должны быть открытыми. На эти стыки следует наносить изоляцию и защитное покрытие только после окончания предварительного испытания трубопровода на давление, указанное в проекте.

Обетонирование труб методом набрызга в заводских условиях

3.21. Заводское обетонирование труб методом набрызга является наиболее распространенным в зарубежной практике строительства. Широкое применение этого способа объясняется высокой производительностью, возможностью получения бетонного покрытия любой заданной толщины и высокой прочности.

Использование метателей, набрасывающих с большой скоростью бетонный раствор на вращающуюся трубу, позволяет получить покрытие очень высокой плотности.

3.22. В отечественной практике строительства обетонирование труб методом набрызга осуществляется на заводе железобетонных изделий ВПО «Каспморнефтегазпром», где в соответствии с паспортной характеристикой производительность для труб 200 - 820 мм может достигать 6 - 12 труб/ч.

3.23. Технология обетонирования труб заключается в следующем: заполнители (табл. 4), хранящиеся на открытых складах, загружают в расходные бункеры установки, дозируют по объему и подают ленточным конвейером в лопастный смеситель. В этот смеситель из двух силосов с помощью шнеков и конвейера вместе с заполнителями подают цемент.

Монтаж утяжелителей на трубу

Применяемые балластирующие устройства должны удовлетворять техническим условиям завода-изготовителя.

13.1.4 При необходимости изменения проектных решений по обеспечению устойчивого положения трубопровода в ходе строительства или подготовки к строительству, замена конструкций и способов балластировки и закрепления трубопроводов должна быть согласована с заказчиком и проектной организацией.

13.1.5 Запрещается устанавливать на трубопровод утяжеляющие железобетонные грузы или анкерные устройства без футеровочных матов или защитных оберток. Конструкция футеровочных матов или тип обертки устанавливается проектом.

13.2 Балластировка трубопровода с использованием железобетонных утяжелителей. Групповой способ установки утяжелителей

13.2.1 Кольцевые железобетонные утяжелители должны применяться при балластировке магистральных трубопроводов на русловых участках подводных переходов, выполняемых траншейным способом, на болотах и обводненных участках при укладке трубопровода методами сплава или протаскивания.

13.2.2 На пойменных и прибрежных, а также периодически обводняемых участках трассы, болотах всех типов, глубиной от 1,5 до 2,5 м, помимо конструкций, указанных в 13.2.1 настоящего свода правил, следует применять утяжелители охватывающего и опирающегося (седловидного) типа.

13.2.3 Установка кольцевых утяжелителей на трубопровод должна производиться на специальной монтажной площадке в створе перехода непосредственно перед его сплавом или протаскиванием.

13.2.4 Технологический процесс балластировки магистрального трубопровода кольцевыми утяжелителями включает: транспортирование и раскладку нижнего ряда полуколец краном-трубоукладчиком по оси спусковой дрожки, укладку плети зафутерованного трубопровода на нижний ряд полуколец, укладку краном-трубоукладчиком на трубопровод верхних полуколец, закрепление полуколец между собой с помощью болтовых соединений.

13.2.5 Установка утяжелителей охватывающего типа должна осуществляться на уложенный в проектное положение трубопровод.

13.2.6 Установку опирающихся на трубопровод железобетонных утяжелителей седловидной формы следует производить на трубопровод, уложенный на проектные отметки. Допускается установка подобных утяжелителей без водоотлива при уровне воды не более 0,5 диаметра трубы.

13.2.7 Установка утяжелителей на уложенный в траншею трубопровод должна выполняться автомобильными кранами или кранами-трубоукладчиками.

Для монтажа утяжелителей охватывающего типа должны применяться специальные траверсы.

13.2.8 Для обеспечения максимальной балластирующей способности утяжелителей охватывающего типа установку их на магистральный трубопровод следует производить преимущественно групповым методом, что дает возможность использовать в качестве дополнительного балласта минеральный грунт засыпки траншеи (из отвала или привозной).

13.2.9 Групповой метод установки железобетонных утяжелителей охватывающего типа предусматривает выстилку полости, образованной блоками утяжелителей и трубопроводом, полотнищами геотекстильного синтетического материала, обеспечивая тем самым герметичность гарантированного объема минерального грунта, используемого в качестве дополнительного балласта.

13.2.10 При балластировке трубопровода железобетонными утяжелителями, установленными групповым методом, расстояние между соседними группами не должно превышать 25 м.

13.3 Балластировка трубопроводов с использованием полимерно-контейнерных балластирующих устройств

13.3.1 Полимерно-контейнерные балластирующие устройства (ПКБУ) и контейнеры тканевые (КТ) могут применяться для обеспечения устойчивого положения трубопроводов, прокладываемых в условиях обводненной и заболоченной местности, на неразмываемых поймах рек, а также на переходах через болота с мощностью торфа, не превышающей глубины траншеи, и в песчаных многолетнемерзлых грунтах.

13.3.2 Полимерно-контейнерные утяжелители и контейнеры тканевые должны устанавливаться на трубопровод, уложенный на проектные отметки групповым методом, при уровне воды в траншее не более 0,5 диаметра балластируемого трубопровода.

Полимерно-контейнерные устройства, состоящие из четырех комплектов, следует стропить в четырех местах и навешивать на трубопровод одним подъемом монтажного крана.

13.3.3 Заполнение полостей полимерно-контейнерных устройств и контейнеров тканевых минеральным грунтом должно производиться сыпучим минеральным грунтом с размерами фракций не более 50 мм.

Заполнение их в зимнее время должно производиться талым или размельченным мерзлым минеральным грунтом; не допускается наличие в грунте посторонних включений, в том числе, льда и снега.

13.3.4 Полимерно-контейнерные устройства должны заполняться минеральным (песчаным или глинистым) грунтом из отвала траншеи или привозным грунтом (из карьера) после установки устройств на трубопровод.

Грунт должен разгружаться из самосвалов в пеноволокушу, перемещаемую экскаватором. Заполнение грунтом должно производиться до момента начала осыпания грунта за пределы полостей.

13.3.5 Контейнеры тканевые должны заполняться грунтом на трассе или в карьере до монтажа на трубопровод с применением передвижного бункерного устройства.

13.3.6 Установка контейнеров тканевых на трубопровод должна выполняться при помощи траверсы и двух универсальных строп таким образом, чтобы оси цилиндрических емкостей контейнера располагались параллельно оси трубопровода, а центральный шов контейнера касался верхней образующей трубы.

13.3.7 Засыпка траншеи грунтом в местах расположения утяжелителей при заполненной водой траншее должна выполняться одноковшовым экскаватором с последующим завершением засыпки траншеи бульдозером.

13.4 Балластировка трубопроводов минеральным грунтом с применением геотекстильных синтетических материалов

13.4.1 Балластировка трубопроводов утяжелителями контейнерного типа КТ должна проводиться на участках прогнозируемого обводнения и на обводненных территориях слабонесущих грунтов, а также на заболоченных участках и болотах с мощностью торфяной залежи более глубины траншеи.

13.4.2 Балластировка трубопроводов минеральным грунтом в сочетании с полотнищами ГСМ допускается на уклонах микрорельефа более 30° при условии выполнения специальных мероприятий, в том числе установки противоэрозионных ловушек для грунта.

13.4.3 Балластировка трубопровода минеральным грунтом с использованием ГСМ осуществляется полотнищами длиной не менее 10 м, заготовленными в стационарных условиях. Для создания сплошного ковра в продольном направлении допускается перекрытие одного полотнища другим. Ширина полотнищ должна обеспечивать либо замыкание его над засыпанным трубопроводом, либо закрепление на берме траншеи.

13.4.5 На участках балластировки, где скорость течения талых вод незначительна (не более 0,2 м/с), закрепление трубопровода допускается без устройства вертикальных перегородок-перемычек. На других участках необходимость сооружения вертикальных перегородок-перемычек из ГСМ определяется проектом с учетом конкретных инженерно-геологических условий трассы.

13.4.6 Процесс балластировки трубопроводов минеральным грунтом с применением ГСМ включает: вывозку, разгрузку и раскладку полотнищ вдоль траншеи, размотку и укладку в траншеи, закрепление уложенных полотнищ по краям траншеи, отсыпку балластного грунта, перекрытие балластного грунта и замыкание полотнищ ГСМ, отсыпку и формирование земляного валика.

При этом засыпка траншеи производится одноковшовым экскаватором или траншеезасыпателем. Использование бульдозера допускается лишь для окончательной засыпки траншеи и формирования валика.

13.5 Балластировка сплошным обетонированием

13.5.1 Сплошное монолитное бетонное покрытие должно выполняться в заводских (базовых) условиях и, в порядке исключения, учитывая сложность транспортирования, в непосредственной близости к водным преградам в трассовых условиях.

13.5.2 Конструкция бетонного покрытия труб (толщина, марка бетона, вид заполнителя) должна определяться в рабочей документации.

13.5.3 Поставляемые заводом (базой) обетонированные трубы должны соответствовать требованиям рабочей документации и иметь маркировку с обязательным указанием марки изделия, номера трубы, даты изготовления, массы обетонированной трубы с точностью до 1%, отрицательной плавучести, штампа ОТК.

13.5.4 Укладка плети трубопровода, обетонированного в трассовых условиях, допускается после достижения бетоном прочности в соответствии с нормативными документами на обетонированные трубы.

13.5.5 Трубопровод со сплошным бетонным покрытием должен укладываться на проектные отметки методом протаскивания по дну или методом свободного погружения.

13.5.6 Во избежание обрушения и оплывания стенок траншеи протаскивание трубопровода следует выполнять без длительных перерывов (не более 12 ч).

Читайте также:

- Ключ ременной для труб как работать

- Монтаж греющего кабеля в водосточной трубе

- Какая инсталляция для унитаза лучше рейтинг 2020