Монтаж подъемного агрегата на скважине

Обновлено: 04.07.2024

Подготовка скважин к ремонту. Обзор комплекса подготовительных работ , страница 2

Якорь признаётся выдержавшим испытания, если выдержал нагрузку не менее 8 тонн, и не сдвинулся.

Если якорь испытание не выдержал, меняется его конструкция, т.е. диаметр, количество или длина труб.

Результаты испытаний оформляют в «Пусковом паспорте».

Испытанию должны подвергаться не менее одного якоря на кусте скважин, а якори, установленные в процессе обустройства по проекту строительной организации, испытываются на вырыв один раз в год, в случае капитального ремонта. Результат также заносится в «Пусковой паспорт».

При задавливании якорей под оттяжки запрещается устанавливать агрегаты под линиями электропередача или в их охранной зоне.

Запрещается также нахождение людей в радиусе 15 метров от якоря и применение нестандартных якорей.

Все работы по задавке производятся под руководством мастера.

Главное – безопасность работ.

Теперь несколько общих требований, также подлежащих безусловному исполнению.

Перед разборкой устьевой арматуры фонтанной, газлифтной и глубинно-насосной скважин следует в трубном и затрубном пространствах постепенно снизить давление до атмосферного.

Перед ремонтом глубинно-насосной скважины головка балансира станка-качалки должна быть откинута назад или отведена в сторону. Откидывание и опускание головки балансира, а также снятие и установка канатной подвески производится только специальными приспособлениями, исключающими необходимость подъёма на балансир рабочего.

Перед ремонтом скважин, оборудованных центробежными электронасосами, следует обесточить кабель, проверить надёжность крепления кабельного ролика и правильность его установки. Для этого кабель протягивают через ролик в обе стороны, а закрепляют ролик к ноге или поясу спускоподъемного устройства с помощью специального хомута или цепью.

Монтаж подъёмного агрегата.

Свои, достаточно простые, но проверенные многолетним опытом, правила есть и у монтажа агрегатов.

Перед началом его мастер обязан проверить общее состояние агрегата, уделив особое внимание состоянию мачты, талевой системы, якорей, сигнализации, приспособлений для укладки и крепления оттяжных канатов, а также состояние крепления кронблока с талевым канатом в транспортном положении и исправности металлических ограждений.

При установке агрегата в скважине необходимо предусмотреть такое его положение, при котором будет обеспечено удобное управление им, а также наблюдение за работающим на устье человеком и одновременно – за движением талевого блока.

Агрегаты ЦА-320, АЦ должны устанавливаться на расстоянии не менее 10 метров от устья и так, чтобы их кабины не были обращены к нему. Интервал между агрегатами должен быть не менее 1 метра.

Вышка обязательно должна быть отцентрована относительно скважины, а нагнетательные линии агрегатов – оборудованы обратными клапанами, тарированными предохранительными устройствами заводского изготовления и манометрами. Отвод от предохранительного устройства на насосе закрывается кожухом и выводится под агрегат.

Для ремонта необходимо устроить у скважины и рабочую площадку.

Она должна быть изготовлена из листов рифлённого5 мм железа ил деревянных досок толщиной 40 мм и размером 3х4 м, оборудована ступенями, а если её высота более 75 см, с продольными планками, расположенными на расстоянии не более 40 см друг от друга. Кроме того, сооружают борт высотой не менее 15см, образующий с настилом зазор в 1см, или чуть меньше для стока жидкости.

Схема расстановки оборудования и бытовых вагонов тоже проверена многолетним опытом.

Бытовые и служебные вааагоны устанавливаются на расстоянии не менее 40 м от устья скважины с наветренной стороны, причём вагоны должны быть заземлены.

Примерно в 10 м или чуть более от устья размещают инструментальную будку, на которой монтируется пожарный щит.

Спецтехника для выполнения технологических операций также расстанавливается на расстоянии не менее 10м от устья кабинами от неё с наветренной стороны, интервал между агрегатами – минимум 1 метр.

Агрегаты, которые находятся в ожидании своей очереди на работы, должны помещаться на специальной площадке в 40-ка или более метрах от устья скважины

Перечень современных агрегатов, применяемых в ТКРС и бурении

Общие принципы устройства и действия подъёмников для ремонта и освоения скважин.

В настоящие время в нефтедобывающей промышленности используются в основном два вида подземных агрегатов для подземного, капитального ремонта и бурения скважин. Стационарные и передвижные, предназначенные для выполнения спуско-подъёмных операций, подвески талевой системы, поддержания на весу колонны труб при ремонтных работах, проводимых на скважине.

В свою очередь передвижные подъёмные агрегаты на базе гусеничных или автомобильных шасси.

Остановимся на общих принципах устройства и действия подъёмных устройств для КРС и ПРС. Основные узлы и параметры подъёмных устройств и принципы их действия при СПО в КРС и ПРС.

В последние годы промышленность выпускает самоходные агрегаты на гусеничном и пневматическом ходу в связи с освоением месторождений в Западной Сибири и севере Урала.

Агрегаты применяемые при ремонте скважин делятся по назначению и по конструкции шасси.

Агрегаты с грузоподъемностью до 40 тонн используются в ПРС; Агрегаты с грузоподъемностью более 40 тонн используются в КРС;

Гусеничное шасси: Бакинец-ЗМ, Азинмаш-43, УПТ-32, УПТ-50, А-50, Колесное автомобильное шасси: Азинмаш-37, А-50, АКРО-80; А-50М.

Схематическое устройство и принцип действия агрегатов для СПО:

Существуют подъемники для бурения и ремонта скважин с применением гибких труб (колтюбинговая технология).

- каната на лебедке от 19,5 до 25мм

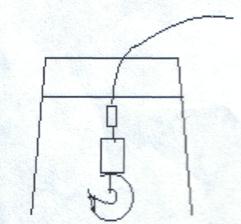

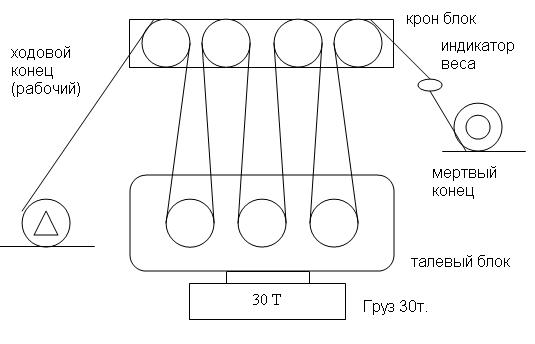

Индикатор веса устанавливают на мертвом конце троса.

Уклон подъемника, в установленном состоянии, не более 3-5

Вторая секция мачты поднимается с помощью лебедки

Подъемник 1Б А-15 применяется для установки мачты в вертикальное положение. Этот подъемник служит для бурения артезианских скважин.

Для того, чтобы талевый блок не бился о верхний конец мачты применяют специальное предохранительное устройство - противозатаскиватель.

Принцип действия: при подъеме талевого блока на "опасную высоту" противозатаскиватель включает тормоза двигателя лебедки.

В подъемниках до 40 тонн толщина каната 19-22,5 мм

В подъемниках более 40 тонн толщина каната 25 мм

Рисунок поперечного среза каната:

Сердечник (из волокна для впитывания масла)

Зависимость скорости подъема труб от их массы:

| № Передачи | I | II | III | IV |

| Масса (тонны) |

Чем больше вес труб, тем меньше скорость подъема труб

Схема оснастки лебедки:

АПР (аппарат подземного ремонта скважин)

Гидро-ротор - используется для вращения колонны труб.

Характеристика подъёмников для КРС и ПРС.

Описание подъёмных агрегатов для КРС.

При подземном ремонте глубоких скважин применяют эксплуатационные

вышки и мачты, стационарные или передвижные, предназначенные для подвески талевой системы, поддержания на весу колонны труб или штанг при ремонтных работах, проводимых на скважине.

Стационарные вышки и мачты используются крайне нерационально, т.к. ремонтные работы на каждой скважине проводятся всего лишь несколько дней в году, всё остальное время эти сооружения находятся в бездействии. Поэтому целесообразно использовать при подземном ремонте подъемники, несущие собственные мачты. Транспортной базой их служат тракторы и автомобили.

Подъемники и подъемные агрегаты

Подъемник - механическая лебедка, монтируемая на тракторе, автомашине или отдельной раме. В первом случае привод лебедки осуществляется от тягового двигателя трактора, автомашин, в остальных от самостоятельного двигателя внутреннего сгорания или электродвигателя.

Агрегат - в отличие от подъемника оснащен вышкой и механизмом для ее подъема и опускания.

Широко применяются тракторные подъемники «АзИНмаш-43П», АПТ-8, агрегаты «АзИНмаш-43А, «Бакинец-ЗМ», А50У, УПТ, «АзИНмаш-37» и др.

К подъемным установкам типа УПТ относятся: УПТ-32, УПТ 1-50, УПТ1-50Б, предназначенные для спуско-подъемных операций в процессе текущего и капитального ремонта нефтяных и газовых скважин.

Техническая характеристика подъемных установок типа УПТ

| Показатели | УПТ-32 | УПТ1-50 | УПТ1-50Б |

| Монтажная база тоактора, тип | Т-130МГ | Т-130МГ | Т-130МБГ |

| Глубина обслуживания, м | |||

| Максимальная длина поднимаемой трубы, м | 12,5 | 12,5 | 12,5 |

| Мощность привода, кВт | - |

Установки самоходные, смонтированные на гусеничных тракторах. Состоят из следующих основных узлов: однобарабанной лебедки, установленной на специальном основании под оборудование, вышки с талевой системой, задней и передней опор вышки, кабины водителя.

Установки укомплектованы механизмами для свинчивания-развинчивания труб; оснащены устройством противозатаскивания крюкоблока и взрывобезопасной системой освещения рабочей площадки на устье скважины и пути движения крюкоблока.

В отличие от УПТ-32, установки УПТ 1-50-и УПТ-50В снабжены узлом привода ротора, а также укомплектованы гидрораскрепителем.

Привод лебёдки и других механизмов УПТ-32 - от двигателя трактора; подъем вышки и механизма для свинчивания-развинчивания труб - гидравлический; включение фрикционных муфт - пневматическое.

Привод исполнительных узлов и механизмов УПТ1-50 (рис. 2) и УПТ1-50Б -от двигателя трактора; лебедки и ротора - через трансмиссию; подъем вышки, привод гидрораскрепителя и механизм для свинчивания-развинчивания труб гидравлические; включение фрикционных муфт - пневматическое.

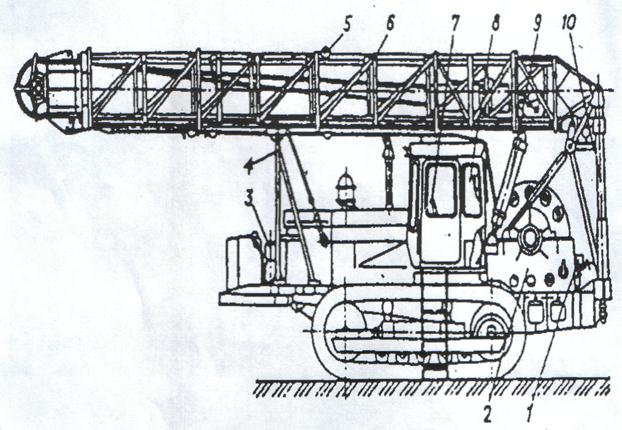

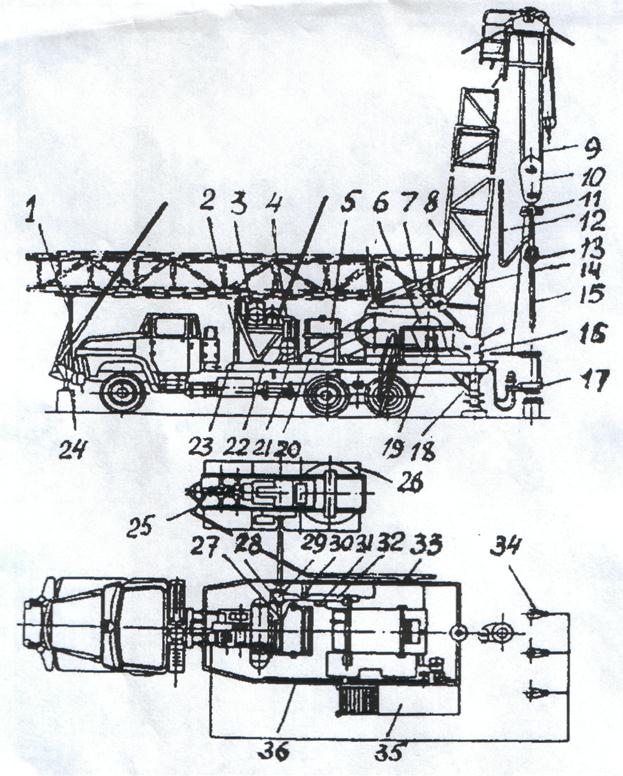

Рис. 2. Подъемная установка УПТ1-50:

1 - коробка передач; 2 - однобарабанная лебедка; 3 - компрессор воздуха; 4 - передняя опора вышки; 5 - фара; 6 - вышка с талевой системой; 7 - управление; 8 - кабина машиниста; 9 - гидродомкрат: 10 - задняя опора вышки

Подъемные установки типа АзИНмаш-37 (рис. 3) предназначены для спуско-подъемных операций с укладкой труб и штанг на мостки при текущем и капитальном ремонте нефтяных и газовых скважин, не оборудованных вышечными сооружениями.

Подъемные установки этого типа подразделяются - на АзИНмаш-37А, АзИНмаш-37А1, АзИНмаш-37Б, смонтированные на базе автомобилей повышенной проходимости КрАЗ-255Б и КрАЗ-260.

Подъемные установки АзИНмаш-37А и АзИНмаш1-37А1 комплектуются автоматами АПР для свинчивания и развинчивания насосно-компрессорных труб и автоматическим ключом типа КШЭ с электроприводом для свинчивания насосных штанг.

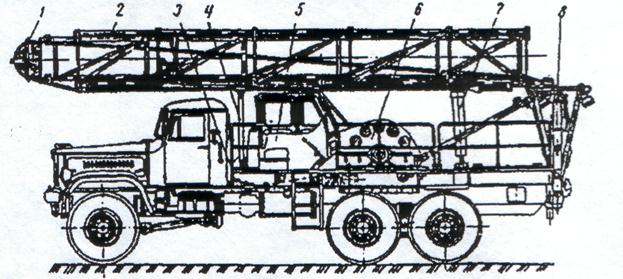

Рис. 3. Подъемная установка АзИНмаш-37:

1 - талевая система; 2 - вышка; 3 - силовая передача; 4 - передняя опора; 5 - кабина оператора; 6 - лебедка; 7 - гидроцилиндр подъема вышки; 8 - задняя опора

Подъемные установки оснащены ограничителем подъема крюкоблока, системой звуковой и световой сигнализации установки вышки, контрольно-измерительными приборами работы двигателя и пневмосистемы, а также другими системами блокировки, обеспечивающими безопасность ведения работ при монтаже установки вблизи скважины и спуско-подъемных операциях.

Управление всеми механизмами установки при спуско-подъемных операциях осуществляется из трехместной отапливаемой кабины оператора, расположенной между лебедкой и кабиной автомобиля. Управление установкой вышки в рабочее и транспортное положения осуществляется дистанционно - с ручного выносного пульта.

Техническая характеристика установок типа АзИНмаш-37

| Показатели | АзИНмаш-37А | АзИНмаш-37А1 | АзИНматтт-37Б |

| Монтажная база | КрАЗ-255Б | КрАЗ-260 | КрАЗ-260 |

| Грузоподъемность, т | |||

| Вышка: | |||

| Высота от земли до оси кронблока, м | |||

| Допустимая длина поднимаемой трубы, м | 12,5 | 12,5 | 12,5 |

| Габариты установки (в транспортном положении), мм | 10050x2750x4300 | 10320x2750x4300 | 10470x2750x4300 |

| Масса установки, кг | i |

Подъемная установка АзИНмаш-37Б в отличие от АзИНмаш-37А и АзИНмаш-37А1 оснащена спайдером СГ-32 и манипулятором МТ-3 с гидравлическим дистанционным управлением для свинчивания и развинчивания НКТ.

Установки АзИНмаш-37А1 им АзИНмаш-37Б смонтированы на шасси автомобиля КрАЗ-260 с относительно повышенной грузоподъемностью и мощностью двигателя и обладают высокими скоростями подъема крюка.

Лебедка с приводом от двигателя автомобиля оснащена однодисковой фрикционной муфтой.

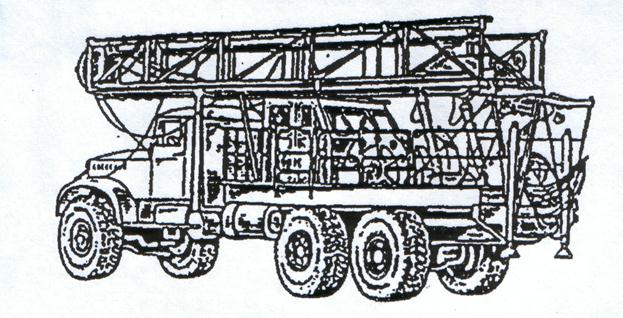

Агрегаты подъёмные АПРС-32 (рис.4) (АПРС-32-01, АПРС-32-02) предназначены:

Рис. 4. Агрегат подъемный АПРС-32

- для производства спуско-подъемных операций при ремонте скважин, не оборудованных вышечными сооружениями;

- для свинчивания и развинчивания насосно-компрессорных труб и глубинно-насосных штанг;

- для производства тартальных работ;

- для чистки песчаных пробок желонкой;

- для возбуждения скважин поршневанием (свабирозанием)

Техническая характеристика АПРС-32 АПРС-32-01 АПРС-32-02

Монтажная база шасси КрАЗ-255 шасси КрАЗ-260 УраЛ-4320

Грузоподъемность на крюке, т 32

Высота подъема крюка, м 14

Работоспособность агрегата обеспечивается в районах с умеренным и холодным климатом при температуре окружающего воздуха от минус 45°С до плюс 40°С.

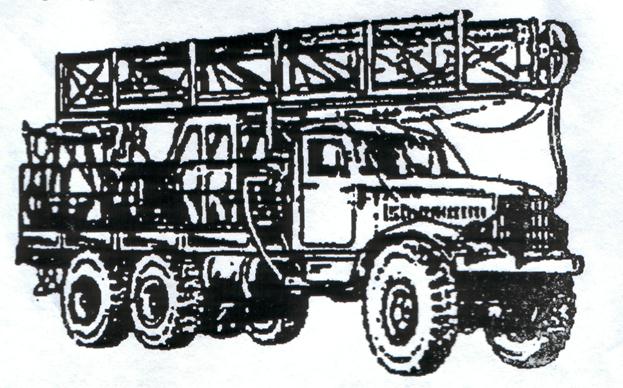

Агрегат подъемный для ремонта скважин АПРС-40 (рис. 5) предназначен для производства спуско-подъемных операций при ремонте скважин, необорудованных вышечными сооружениями, для производства тартальных работ, для чистки песчаных пробок желонкой и для возбуждения скважин поршневанием (свабированием). Кроме того, с его помощью промывочным агрегатом и ротором с индивидуальным приводом можно проводить промывку скважин и разбурибание песчаных пробок.

Рис. 5. Агрегат подъемный для ремонта скважин АПРС-40

Агрегат является самоходной нефтепромысловой машиной, смонтированной на шасси трехосного автомобиля высокой проходимости УРАЛ-4320 или КрАЗ-260, и состоит из однобарабанной лебедки и двухсекционной телескопической вышки с талевой системой.

Вышка агрегата имеет повышенную прочность, изготовляется из низколегированной морозостойкой стали Кабина машиниста имеет улучшенную теплоизоляцию.

Основные технические данные

Монтажная база шасси автомобиля Урал-4320 или

Максимальная грузоподъемность на крюке, т 40

Высота подъема крюка, м 14

Лебедка однобарабанная с приводом от коробки передач шасси

Вышка телескопическая двухсекционная с открытой передней гранью

Агрегат для освоения и ремонта скважин А-50М (рис. 6) предназначен для:

- разбуривания цементной пробки в трубах диаметром 5-6 дюймов и связанных с этим процессом операций (спуска и подъема бурильных труб, промывки скважин и т.д.);

- спуска и подъема насосно-компрессорных труб;

- установки эксплуатационного оборудования на устье скважин;

- проведения ремонтных работ и работ по ликвидации аварии;

- проведения буровых работ.

Рис. 6. Агрегат А-50М:

1 - передняя опора: 2 - средняя опора; 3 - электролебедка; 4 - компрессорная установка; 5 - гидросистема; 6 - лебедка; 7 - домкрат; 8 - индикатор веса; 9 - талевый канат: 10 - талевый блок; 11 - подвеска ключей; 12 - подвеска бурового рукава: 13 - вертлюг; 14 - мачта; 75 - домкратная штанга; 16 - пневмоуправление; 17 - гидроротор: 18 - домкрат; 19 - зубчатая муфта; 20 – редуктор; 21 - карданный вал; 22 - рама: 23 - коробка отбора мощности; 24 - силовые оттяжки; 25 - манифольд: 26 - промывочный насос; 27, 28 - карданные валы; 29 - силовая передача; 30 - цепная передача; 31 - гидрораскрепитель; 32 - кожух; 33 - промежуточный вал; 34 - электрооборудование; 35 - площадка оператора; 36 - узел управления и освещения шасси

Монтаж и демонтаж подъемного агрегата АПРС-40

- монтаж и демонтаж устьевого оборудования;

- спуско-подъемные операции, в том числе с насосными штангами и насосно-компрессорными трубами;

- механизированное свинчивание и развинчивание колонны насосно-компрес-сорных труб;

- ликвидация аварий.

Монтаж подъемного агрегатаосуществляется следующим образом.

- Выбирается, расчищается и при необходимости планируется площадка для установки подъемника.

- Установка подъемника к скважине производится движением задним ходом. Старший оператор следит за движением подъемника относительно скважины, оператор передает команды от старшего оператора машинисту подъемника при помощи жестов, указывающих направление движения.

- Движением подъемника руководит старший вахты (старший оператор ТРС, бурильщик КРС).

- Под колеса подъемника после его установки на устье устанавливаются противооткатные упоры.

- Под опорные домкраты устанавливается металлическая «плита», сверху на нее - деревянные «подушки», которые сбиваются между собой скобами («плиты»* под домкраты устанавливаются впереди и сзади подъемника на твердое основание).

- Производятся установка плит на домкраты и фиксация их контргайками, давление в шинах стравливается до 0,5 атм.

- Мачта, талевый канат и оттяжки подъемного агрегата переводятся из транспортного положения в положение для монтажа.

- Подъем секций мачты производит машинист подъемного агрегата при помощи выносного пульта управления. Старший оператор и оператор при подъеме мачты должны находиться на безопасном расстоянии от подъемника и следить за положением оттяжек, каната и остальных узлов мачты. В случае отклонения от заданного процесса монтажа необходимо немедленно сообщить машинисту. Местоположение машиниста должно обеспечивать отличный обзор узлов и агрегатов, участвующих в монтаже вышки, а также безопасное ведение работ по монтажу с учетом длины кабеля выносного пульта.

- Подъем первой секции производится при помощи двух гидравлических домкратов до упора на посадочное место. Секция закрепляется при помощи накидных болтов, которые должны быть оборудованы контргайками либо шплинтами.

- Подъем второй секции производится методом выдвижения при помощи гидравлической лебедки. При достижении второй секцией необходимой высоты (выше клиньев) происходит автоматическое откидывание клиньев пневмосистемой, срабатывают звуковая и световая сигнализации. Осуществляется посадка секции на клинья. После посадки секции необходимо ослабить трос лебедки методом обратного вращения.

- Производится заземление подъемного агрегата и замер контура заземления. Подключение выполняется специализированной организацией.

- Талевый блок опускается до елки фонтанной арматуры, проверяется центровка талевой системы относительно устья скважины. При необходимости следует отцентрировать вращением домкратов, предварительно ослабив контргайки.

- Производится натяжение ветровых и силовых оттяжек.

- Проверяется работоспособность противозатаскивателя (длина тормозного пути, место остановки после экстренного торможения), системы экстренного глушения двигателя из верхней кабины. Тормозной путь должен составлять не более 0,4 м. Талевый блок после торможения должен остановиться на расстоянии не менее 2 м от кронблока.

- Правильность монтажа, работоспособность всех систем подъемника, заключение комиссии подтверждаются актом о вводе в эксплуатацию подъемного агрегата, который подписывается председателем комиссии (старший мастер ПРС), мастером бригады, руководителем вахты (старший оператор ПРС), машинистом подъемного агрегата.

- После окончания производства работ по ремонту скважины, перед запуском скважины, производится демонтаж подъемного агрегата.

Демонтаж подъемного агрегатаосуществляется следующим образом.

- Производится подъем крюкоблока до высоты, необходимой для демонтажа.

- Ослабляются ветровые и силовые оттяжки.

- Верхняя секция мачты приподнимается над посадочными клиньями при помощи гидравлической лебедки на 10-15 см.

- Клинья убираются при помощи пневмосистемы.

- Производится спуск секции до полной разгрузки, трос лебедки ослабляется.

- Отсоединяются накидные болты крепежа нижней секции и нижняя секция опускается на упоры.

- Мачта, талевая система и оттяжки приводятся в транспортное положение.

- Колесные баллоны накачиваются воздухом.

- Упорные домкраты освобождаются и приводятся в транспортное положение.

- Отсоединяется заземление и убираются противооткатные упоры из-под колес.

- По команде руководителя вахты (старшего оператора) производится съезд подъемника от устья скважины.

1 Справочник по добыче нефти/ В.В. Андреев,К.Р. Уразаков, В.У. Далимов и др.; под ред. К.Р. Уразакова.- 2001 г., с.376.(С.280)

2 Справочник по добыче нефти / К.Р. Уразаков, С.Е. Здольник, М.М. Нагуманов и др.; под ред. К.Р. Уразакова.-–СПб:ООО»Недра», 2012.-672 с. ( С.451)

3 Специалист по ремонту неф. и газ. скважин: учебное пособие /Б.В. Покрепин, Е.В. Дорошенко, Г.В. Покрепин . –Ростов н/Д:Феникс, 2016.-284 с. ( С.199)

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

ИПБОТ 182-2008 Инструкция по промышленной безопасности и охране труда при монтаже и демонтаже подъемных агрегатов (А-50, УПА-60, КРЕМКО, IPI, КАРДВЕЛЛ, КУППЕР, АР-32/40, АПРС) и штатного навесного оборудования

ИПБОТ 182-2008 Инструкция по промышленной безопасности и охране труда при монтаже и демонтаже подъемных агрегатов (А-50, УПА-60, КРЕМКО, IPI, КАРДВЕЛЛ, КУППЕР, АР-32/40, АПРС) и штатного навесного оборудования

Вид документа:

ИПБОТ

Принявший орган: ООО "СПКТБ Нефтегазмаш"

Тип документа: Нормативно-технический документ

Дата начала действия: 1 января 2008 г.

Опубликован:

-

ГОСТ ГОСТ Постановление Госгортехнадзора России Приказ МЧС России ИПБОТ ИПБОТ ИПБОТ ИПБОТ ИПБОТ Постановление Министерства труда и социального развития РФ

ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ

"СПЕЦИАЛЬНОЕ ПРОЕКТНОЕ КОНСТРУКТОРСКО-ТЕХНОЛОГИЧЕСКОЕ БЮРО НЕФТЯНОГО И ГАЗОВОГО МАШИНОСТРОЕНИЯ" ООО "СПКТБ НЕФТЕГАЗМАШ"

ИНСТРУКЦИЯ

по промышленной безопасности и охране труда при монтаже и демонтаже подъемных агрегатов (А-50, УПА-60, КРЕМКО, IPI, КАРДВЕЛЛ, КУППЕР, АР-32/40, АПРС) и штатного навесного оборудования

Профсоюз работников нефтяной, газовой отраслей промышленности и строительства Российской Федерации

Председатель профсоюза Л.А.Миронов

Постановление N 14-01/75 от 5 августа 2008 г.

Директор ООО "СПКТБ Нефтегазмаш" М.П.Семашко

Зам. директора ООО "СПКТБ Нефтегазмаш" ГКП Кривцов В.С.

1 Общие требования безопасности

1.1 К работам по эксплуатации и обслуживанию подъемных агрегатов (А-50, УПА-60, КРЕМКО, IPI, КАРДВЕЛЛ, КУППЕР, АР-32/40, АПРС) и штатного навесного оборудования допускаются работники вахты ПРС и КРС, знающие и умеющие выполнять комплекс работ, предусмотренных главами 1, 39, 31, 27, 11"ЕТКС" выпуска N 6 и усвоившие требования безопасных приемов труда согласно инструкций:

Помощник бурильщика КРС

Оператор по ПРС - руководитель вахты

Оператор по подготовке скважин к ПРС и КРС

Машинист подъемника установки

1.2 Работы выполняются под руководством мастера ПРС и КРС.

1.3 Перед выполнением работ по монтажу и демонтажу с работниками вахты должен быть проведен целевой инструктаж по безопасному ведению работ с регистрацией в журнале инструктажа рабочих под расписку.

1.4 Монтаж агрегата должен производиться только после остановки станка-качалки глушения скважины, снятия напряжения с питающих кабелей, попадающих в зону перемещения и монтажа оборудования.

1.5 Перед началом монтажа работники вахты в соответствии с закрепленными обязанностями должны проверить состояние подъемного агрегата и навесного оборудования.

1.6 Запрещается подъем мачты:

- при скорости ветра более 1 м/сек;

- во время ливня, снегопада;

- при тумане с видимостью менее 100 метров.

1.7 Соединение канатов, оттяжек подъемника с якорем должно осуществляться при помощи коушей и не менее чем тремя зажимами.

1.8 Петли якорей должны быть выполнены из каната диаметром не менее диаметра каната оттяжки. Соединение петли осуществляется тремя винтовыми зажимами.

1.9 Освещенность рабочего места должна соответствовать требованиям санитарных норм и правил, указанным в приложении N 6 (книга 1).

2 Требования безопасности перед началом работы

2.1 Территория вокруг скважины должна быть спланирована, освобождена от посторонних предметов, мелко заглубленные подземные коммуникации должны обозначаться указателями. В снежный период площадку необходимо очистить от снега.

2.2 Воздушные электрические линии (BЛ) должны находиться от монтируемой мачты на расстоянии не менее высоты мачты плюс охранная зона BЛ.

2.3 Для эксплуатации агрегата необходимо иметь технически исправную машину.

2.4 Контрольно-измерительные приборы на агрегате должны иметь пломбы Госповерителя или организации, производящей ремонт. Исправность КИП проверяется в сроки, предусмотренные инструкцией по эксплуатации, а также тогда, когда возникает сомнение в правильности их показаний.

2.5 На грузовые канаты, предназначенные для оснастки талевой системы, а также для подъема необходимо свидетельство завода-изготовителя.

2.6 Запрещается работа с выводом выхлопных газов на расстоянии менее 15 м от устья скважины без звукового сигнала и специальных фиксаторов под колесами.

3 Требования безопасности во время работы

3.1 При подъеме мачты:

3.1.1 перед подъемом мачты проверить:

- исправность подъема механизмов каната;

- положение петли для выдвижения верхней секции на канатных роликах и серьги талевого блока;

- подготовленность оттяжек крепления к мертвякам;

- правильность настройки дросселей гидродомкратов, для чего предварительно приподнять мачту на 500-800 мм от передней опоры и открытием дросселя проверить плавность опускания мачты, при этом необходимо следить, чтобы мачта опускалась без перекоса;

3.1.2 якоря для крепления оттяжек устанавливаются согласно монтажной схеме;

3.1.3 перед выдвижением верхней секции ветровые оттяжки прикреплять к мертвякам, а силовые оттяжки к переднему буферу автомашины;

3.1.4 оттяжки и мертвяки присоединять при помощи стяжных винтов петлями и крепить не менее чем тремя зажимами, расположенными между собой на расстоянии не менее 6 диаметров каната. Винтовые стяжки должны иметь контрольные окна с целью недопущения полного выворачивания винтов из гаек;

3.1.5 после того, как опорные башмаки верхней секции поднимутся выше затворов нижней секции, мастер должен дать команду прекратить движение, а помощник бурильщика подойти и поставить затворы в рабочее положение, после чего они вновь удаляются в безопасную зону;

3.1.6 мастер должен дать команду бурильщику и осторожно посадить на затворы верхнюю секцию;

3.1.7 убедившись в правильности посадки верхней секции на затворы, необходимо силовые оттяжки, прикрепленные к буферу автомашины, натянуть вращением стяжных гаек;

3.1.8 центровку мачты производить домкратами при наличии оттяжек, прикрепленных к якорям;

3.1.9 оттяжки должны иметь одинаковое натяжение 400-500 кг, что соответствует затяжке гайки рычагом длиной 800 мм усилием 25 кгс;

3.1.10 во время подъема мачты бурильщик должен находиться с левой стороны по ходу машины, один помощник бурильщика с правой, а другой - сзади на расстоянии 32-35 м;

3.1.11 монтаж подъемника должен производиться в следующей последовательности:

- центровка агрегата по оси к устью скважины, его установка;

- установка агрегата на домкраты;

- проверка и опрессовка пневмосистемы;

- подготовка оттяжек для крепления мачты агрегата, проверка и опрессовка агрегата;

- подъем первой секции мачты;

- подъем второй секции мачты;

- крепление буферных оттяжек;

- установка силовых и ветровых оттяжек;

- натяжение силовых и ветровых оттяжек;

- центрирование мачты;

- монтаж и проверка системы ограничителя подъема талевого блока;

3.1.12 демонтаж подъемника должен производиться в следующей последовательности:

- ослабление оттяжек;

- опускание верхней секции мачты;

- подготовка и опускание первой секции мачты;

- опускание мачты и укладка ее в транспортное положение;

- снятие агрегата с домкратов;

- съезд агрегата с площадки.

3.2 При эксплуатации агрегата:

3.2.1 перед началом работ мастер и механик колонны обязаны лично проверить состояние крепления всех узлов и деталей установки, исправность щитков, ограждений, а также комплектность инструмента и приспособлений, центровку мачты относительно оси скважины;

3.2.2 при работе необходимо следить за показаниями манометров как на пульте бурильщика, так и на воздухосборниках;

3.2.3 перед включением масляного насоса необходимо проверить уровень масла в баке. Запрещается работать при давлении масла в гидросистеме более 135 атм;

3.2.4 не допускается давление воздуха в воздухосборнике свыше 8 атм. При давлении 8 атм должен срабатывать предохранительный клапан. Нельзя работать при неисправном предохранительном клапане;

3.2.5 производить регулировку тормозных лент или подъем на площадку агрегата при включенной трансмиссии запрещается;

3.2.6 ротор устанавливается горизонтально на фланце эксплуатационной колонны на специальном патрубке, имеющем отвод для промывочной жидкости. Благодаря наличию в нижнем фланце патрубка радиальных пазов под болты, патрубок может устанавливаться на различные размеры фланцев эксплуатационной колонны;

3.2.7 все движущиеся части и цепные передачи ограждаются, работы со снятыми ограждениями запрещаются;

3.2.8 всякие переключения скорости или зубчатых муфт производить при включенном сцеплении двигателя;

3.2.9 для своевременного устранения дефектов талевого каната тщательно осматривать талевую систему при смене каждой вахты;

3.2.10 при наличии гидромотора необходимо применять ключи, специально разработанные для отворота труб. Рукоятка реверсивного золотника должна иметь надежную фиксацию нейтрального положения. При остановке СПО выключить муфту гидромотора;

3.2.11 подъемный крюк должен свободно вращаться при развинчивании и свинчивании труб и штанг, иметь амортизацию и исправную пружинную защелку;

3.2.12 верховые работы можно производить только после полного закрепления мачты с использованием предохранительного пояса.

4 Требования безопасности в аварийных ситуациях

4.1 При обнаружении нестандартной ситуации (потеря устойчивости подъемника, утечки в гидропневмосистеме, нарушена центрация вышки, не стыкуются секции мачты, повышено давление воздуха в воздухосборник и др.) немедленно прекратить работу, уведомить руководителя работ и действовать согласно полученным указаниям.

4.2 В случае возникновения пожара необходимо:

- прекратить все технологические операции;

- сообщить о пожаре;

- отключить электроэнергию;

- принять меры к удалению людей из опасной зоны;

- умело и быстро выполнить обязанности, изложенные в плане ликвидации аварий;

- изолировать очаг пожара от окружающего воздуха;

- горящие объемы заполнить негорючими газами или паром;

- принять меры по искусственному снижению температуры горящего вещества.

В большинстве случаев горение ликвидируется одновременным применением нескольких методов.

4.3 При несчастном случае необходимо немедленно освободить пострадавшего от воздействия травмирующего фактора, оказать ему первую доврачебную помощь и сообщить непосредственному руководителю о несчастном случае.

По возможности сохранить обстановку на месте несчастного случая до начала расследования, за исключением случаев, когда необходимо вести работы по ликвидации аварии и сохранению жизни и здоровья людей.

5 Требования безопасности по окончании работы

5.1 Отключить электроэнергию. Перекрыть подачу воды. Произвести очистку оборудования.

5.2 Привести в порядок рабочее место, приспособления, инструмент убрать и уложить в отведенное для них место.

5.3 Ознакомить принимающего смену со всеми изменениями и неисправностями в работе оборудования, которые происходили в течение смены.

5.4 Снять защитные средства, спецодежду и спецобувь, привести их в порядок и уложить в месте хранения (бригадную сушилку).

5.5 Вымыть руки и лицо теплой водой с мылом или принять душ. Для трудноудаляемых загрязнений применять специальные очищающие средства.

5.6 После работы с моющими растворами сначала вымыть руки под струей теплой воды до устранения "скользкости". Смазать руки питающим и регенерирующим кожу кремом.

Литература:

ГОСТ 12.0.003-74 "Опасные и вредные производственные факторы. Классификация"

ГОСТ 12.1.03-81* ССБТ "Электробезопасность. Заземление. Зануление. (И-I-VII-87)"

* Вероятно, ошибка оригинала. Следует читать: ГОСТ 12.1.030-81. - Примечание изготовителя базы данных.

ГОСТ 12.1.005-88 "Предельно допустимая концентрация вредных веществ в воздухе рабочей зоны"

СХЕМА УСТАНОВКИ ДЛЯ ПОДЗЕМНОГО РЕМОНТА СКВАЖИН.

Все подземные и капитальные ремонты скважин, а также операции по обработке призабойных зон сопровождаются спуском в скважину и подъемом из нее труб, штанг, различных инструментов. Поэтому над устьем скважины на время проведения ремонтных работ должны быть установлены подъемное сооружение (вышки или мачты) соответствующей высоты и подъемный механизм (механизированные лебедки, смонтированные на тракторах или автомобилях). На нефтяных и газовых промыслах широко распространены подъемные агрегаты для подземного ремонта скважин, в которых вышка и лебедка размещены на одной транспортной базе – тракторе или автомобиле.

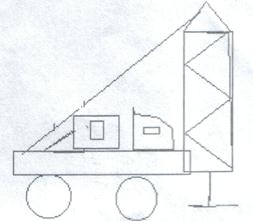

Схема оснащения вышки или мачты для проведения спускоподъемных операций с трубами, штангами и различными инструментами приведена на рис. 14. Аналогично оснащаются и передвижные агрегаты, имеющие собственную мачту или вышку.

Вышка оснащается обычным полиспастом или талевой системой с крюком, на котором при помощи специальных приспособлений подвешивается поднимаемый груз (трубы, штанги). Неподвижные ролики полиспаста, собранные в один узел, называемый кронблоком, устанавливаются на верхней площадке вышки. Обычно все ролики кронблока свободно насажены на один вал, укрепленный на массивной раме. В кронблоке может быть от трех до пяти роликов в зависимости от требуемой грузоподъемности талевой системы.

Подвижные ролики талевой системы также собраны в один узел, называемый талевым блоком. Здесь также все ролики свободно насажены на одном валу.

Талевый блок висит на стальном канате, который поочередно пропускается через ролики кронблока и талевого блока и обратно в том же порядке. Неподвижный конец каната закреплен у основания вышки, а подвижный конец прикреплен к барабану лебедки.

Во избежание опрокидывания вышки при подъеме или спуске колоны труб подвижный конец каната перед закреплением его у барабана лебедки в большинстве случаев пропускается через оттяжной ролик, укрепленный у основания вышки, как это показано на рис.14. Таким образом, талевый блок, крюк и подвешенные на нем трубы висят на нескольких канатах (струнах). Число струн составляет от 2 до 8; в соответствии с этим нагрузка на рабочий конец каната и на лебедку в 2—8 раз меньше веса груза на крюке.

При вращении барабана лебедки канат навивается на барабан и происходит подъем труб. Спуск производится под действием веса труб.

При работе с легкими инструментами (желонки при чистке пробок, укороченные колонны насосных штанг и т. п.) канат от барабана лебедки перекидывают через один ролик на кронблоке непосредственно к подвешиваемому инструменту или крюку. В этом случае система работает без применения талей. При работах, связанных с вращением колонны труб (например, при разбуривании цемента), над устьем скважины, как и при бурении, устанавливают ротор.

Эксплуатационные вышки обычно изготовляют из отработанных бурильных и насоснокомпрессорных труб высотой 24 и 28м, грузоподъемностью 50 и 75 т. Нижнее основание имеет размеры 8х8 м, верхняя площадка - 2х2 м.

Мачты имеют высоту15 и 22 м с соответствующей грузоподъемностью 15 и 25 т. Мачта устанавливается над устьем скважины с небольшим углом наклона и укрепляется оттяжками.

С целью более рационального использования подъемных сооружений и механизмов применяют передвижные мачты, а также подъемники, несущие собственную мачту.

Рис. 24 Схема установки для подземного ремонта скважин:

1 – тракторный подъёмник; 2 – стальной канат; 3 – оттяжной ролик; 4 – НКТ; 5 – элеватор; 6– штропы; 7 – крюк; 8 – талевый блок; 9 – вышка; 10 – кронблок; 11 – мостики; 12 – упор для трактора.

Передвижные мачты устанавливают на тележках и транспортируют от скважины к скважине трактором. Они изготовляются из обсадных труб двуногими, телескопическими.

В подъемниках, несущих собственную мачту, транспортной базой служат трактора и автомобили. Такие подъемники имеют грузоподъемность от 16 до 80 т.

Необходимым оборудованием для всех видов подземного ремонта скважин является грузоподъемное сооружение — вышка, которая устанавливается на площадке над устьем скважины. Вышки могут устанавливаться стационарно или входят в комплект агрегата подземного ремонта скважин и монтируются над устьем скважины только при ее ремонте.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Монтаж подъемного агрегата и расстановка оборудования

· При установке подъемника запрещено находится в зоне движения подъемника к устью скважины;

· Движением подъемника руководит старший вахты (ст. оператор ТРС, бурильщик КРС)

· Под колеса подъемника после его установки устанавливаются противооткатные упоры

· Под опорные домкраты устанавливаются деревянные подушки, брусья сбиваются между собой скобами;

· Производится установка на домкраты и фиксация их контргайками;

Работы на высоте по монтажу, демонтажу и ремонту вышек и мачт в ночное время, при ветре со скоростью 8 м/с и выше, во время грозы, сильного снегопада, при гололедице, ливне, тумане видимостью менее 100 м должны быть приостановлены.

· При подъеме мачты следить за выполнением работы, в случае отклонений немедленно сообщить машинисту подъемника;

· Произвести монтаж оттяжек.

· Силовые и ветровые оттяжки А-50 должны закрепляться за якори на расстоянии 28 метров и под углом 45*. Неточность установки якорей допускается ±1,5м.

· Оттяжки к якорям присоединять при помощи винтовых оттяжек специальными цепями с приспособлением для их надежной фиксации или маркированными петлями и крепить не менее как четырьмя зажимами, расположенными между собой на расстоянии не менее 300мм.

· Винтовые оттяжки должны иметь контрольные окна или установленные ограничители, исключающие полное выворачивание винтов из гаек.

· На расстоянии 100мм от вертикального конца врезается крестовина, диаметром 26мм, на которую зацепляется петля из стального каната, диаметром не менее 18мм;

· Произвести заземление подъемного агрегата;

· Силовые кабели уложить на треноги;

· Произвести монтаж рабочей площадки;

· Проверить центричность талевого блока по отношению к оси скважины, произвести центровку;

Расстановка оборудования и приспособлений для ремонта скважин на кустовой площадке

Подготовка труб

· На трубной базе (ПРЦТиТ) производятся гидравлические испытания, шаблонировка, маркировка и сортировка труб, а также калибровка резьб. Непосредственно на скважине осуществляется наружный осмотр, повторное шаблонирование, укладка труб в порядке спуска в скважину и замер их длины.

· Транспортирование труб на скважину должно производиться специальным транспортом. При погрузке между рядами труб необходимо прокладывать деревянные прокладки, предохраняющие трубы от ударов. При этом концы труб не должны свешиваться или выступать за габариты транспортного средства более, чем на 1 метр. Транспортировка труб без предохранительных колец и ниппелей запрещается.

· При разгрузке и укладке труб у скважины необходимо, чтобы муфтовые концы были обращены к устью скважины. При этом не допускается сбрасывание труб, ударение друг о друга, перетаскивание волоком.

· При визуальном осмотре труб на скважине определяется состояние наружной поверхности трубы, муфты и их резьбовых частей. Обнаруженные небольшие забоины на поверхности трубы допускаются удалять с помощью напильника.

· Шаблонирование труб необходимо производить при подъеме труб с мостков для спуска в скважину.

· При непрохождении шаблона в трубе ее отбраковывают. На трубах, забракованных при проверке, необходимо сделать пометку "БРАК" устойчивой к климатическим условиям краской. Выбракованные трубы складировать отдельно от основных труб.

· Подготовленные трубы необходимо уложить штабелями на стеллажи в порядке очередности спуска в скважину, а между рядами поместить деревянные прокладки. Торцы муфт каждого ряда труб должны находиться на одной общей прямой линии, а последующие вышележащие ряды - ступенчато отступать от каждого уложенного ряда на длину муфты.

· При использовании труб разных диаметров и конструкций необходимо группировать их по типам и размерам. Переводник для свинчивания их между собой рекомендуется навернуть заранее в муфту последней трубы спускаемой секции.

Шаблонирование труб

Шаблонирование труб необходимо производить при подъеме труб с мостков для спуска в скважину специальным шаблоном, соответствующим по диаметру спускаемым трубам. В трубу, подготовленную к спуску в скважину, вставляется шаблон, при подъеме ее для сворачивания с предыдущей трубой, шаблон проходит через внутреннее пространство трубы под собственным весом.

При непрохождении шаблона в трубе, ее отбраковывают. На трубах, забракованных при проверке, необходимо сделать пометку "БРАК" устойчивой к климатическим условиям краской. Выбракованные трубы складировать отдельно от основных труб.

Читайте также: