Масляная ванна для подогрева

Обновлено: 07.07.2024

Закалочные ванны

Доставка готовой продукции нашей компании осуществляется 2-мя способами:

- Самовывоз с территории предприятия;

- Доставка до терминала транспортной компании «Деловые Линии». Далее продукция до покупателя доставляется через ТК «Деловые Линии».

Закалочные ванны

Посредством закалочных ванн удается в сжатые сроки произвести закаливание необходимого количества деталей, минимизировав как рабочие, так и энергетические затраты. Данное оборудование может использоваться для работы с элементами самых различных габаритов (при обработке изделий малых размеров применяются специализированные корзины).

В настоящее время для термообработки применяют 2 типа ванн:

- водяные - они используются для работы с крупными деталями из углеродистой стали;

- масляные - ванны, в которых в качестве основной рабочей жидкости используются профильные минеральные масла. Подобная закалка идеально подходит для небольших деталей, выполненных из углеродистых, либо легированных сталей.

Закалочная ванна масляная

Закаливание посредством специализированного минерального масла позволяет существенно увеличить прочностные характеристики заготовки. Данный способ обработки хорошо подходит для деталей из легированной, либо углеродистой стали.

Закалочная ванна водяная

Водяная закалочная ванна применяется реже. Подобное оборудование ориентировано исключительно на габаритные элементы, изготовленные из углеродистой стали.

В компании «Сикрон» покупателями может быть заказана функциональная и надежная ванна закалочная, купить которую удастся за вполне разумные деньги. Организация предлагает широчайший спектр оборудования для термообработки. В ассортименте установки для небольших, частных мастерских, а также профильные модули, ориентированные на масштабные производственные цеха. Для того чтобы приобрести ванну в нужной комплектации, клиенту достаточно связаться со специалистами компании «Сикрон» и оформить заказ.

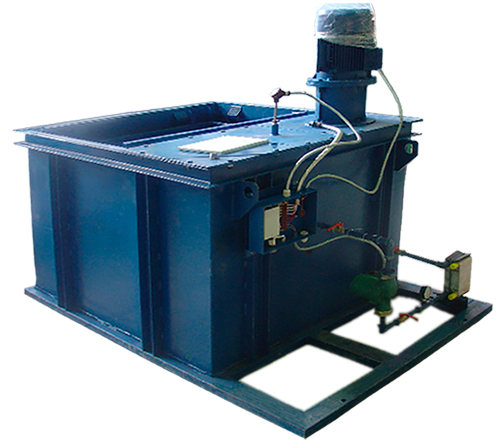

Масляная ванна для подогрева

Цена: по запросу

Заполите форму, чтобы задать вопрос

Вид термической обработки деталей, при которой их нагревают выше критической температуры, а в последующем резко охлаждают, называется закалкой, этот процесс придает стальной детали наиболее высокую прочность. С другой стороны, после закалки детали становятся более хрупкими. Поэтому данную процедуру проводят в воде, в масле или жидкой полимерной среде, но при определенной температуре. Процедура действия состоит в том, что при погружении нагретой стали в закалочную среду возле нее образуется слой перегретого пара, который медленно охлаждает изделие. В зависимости от рабочей жидкости, при достижении определенной температуры, паровой слой разрывается и на верхнем слое металла жидкость начинает кипеть, в результате чего металл быстро охлаждается и закаливается.

Оттого какая среда закаливания будет подобрана после температурной обработки, зависит насколько будет меняться свойство обрабатываемого материала.

Для того чтобы охладить металл или сплавы из металла, применяются железные баки так называемые ванны для закаливания, в которых удобно производить закалку, так как температура рабочей жидкости постоянна и металл или сплав, подлежащий закалке, не может нагреваться выше температуры в ванне.

Водная среда для закалки

Самым древним закаливающим способом считается закалка водой. Благодаря физиологическим свойствам ее применяют издревле, широкое применение она получила из-за высокой устойчивости химического состава при нагревании и охлаждении, что отличает ее от других закалочных сред. Эффективность водяного охлаждения, по сравнению с маслом, увеличивается в шесть раз при температуре от 550 до 650°С, а при температуре в 200°С почти в тридцать раз. Наиболее часто закаливают в воде крупные детали или изделия из стали, которые требуют быстрого охлаждения, например, углеродистую сталь.

Но закаливание водой тоже нужно делать правильно, необходимо помнить, что чрезмерный нагрев детали и последующее резкое охлаждение может привести к деформации изделия – оно станет «напряженным».

Масляная среда

Малогабаритные детали из легированной и углеродистой стали закаливаются в масле. В отличие от водяной закалки масляная среда образует гораздо меньше тепловых трещин на изделии, что позволяет металлу стать не только более пластичным, но и более твердым. Закалочные ванны заполняют минеральными маслами, веретенным, обводненным, но каким бы маслом ни была она наполнена – требуется температура, которая не может быть выше нормы, установленной для этого сорта масла.

Полимерная среда для закалки

Относительно новыми материалами, которыми можно проводить любую необходимую обработку металла с помощью воды и масла являются жидкие закалочные полимерные среды, которым не нужно ни специальное оборудование, ни специальная защита для рабочего персонала. Полимерные жидкие материалы улучшают свойства закалки, при этом снижая затраты на нее. Они используются при закалке изделий и деталей любых размеров, типов, марок стали или сплавов, благодаря тому, что имеют преимущество, так как:

- не горючие;

- нетоксичные;

- не подвергаются коррозийным свойствам;

- не нуждаются в специальных системах, которые предотвращают пожары и взрывы.

Поэтому считается, что полимерная жидкость для ванн самая современная технология при закаливании металлов.

Что такое – ванна для закалки

Железный прямоугольный бак, изготовленный из 2-5 мм листа металла, соединенный сваркой или заклепками называется ванной, а состоит она:

- из мешалки и направляющих, которые обеспечивают постоянную циркуляцию жидкости закалочного потока внутри ванны, тем самым эффективно перемешивают рабочую жидкость;

- из металлической сетчатой корзины, она находится внутри емкости и выполняет функцию вынимания детали из бака;

- из тена, который нагревает жидкость, в которой закаливается изделие;

- из теплообменника, охлаждающего рабочую среду.

Помимо этого бак имеет автоматическую систему, для удержания температурной среды и устанавливается вместе с регулирующим и силовым оснащением.

Крышкой и бортовым отсосом снабжен закалочный масляный бак. А водополимерный бак поставляется с системой для контроля температуры.

Масляная ванна типа ВКМ 8.40/0,6

Данная емкость нужна для работы в постоянном режиме, например, для постоянного потока. Это четырехугольный бак с объемом 11,3 м. куб, изготовленный из стального листа.

В нижнюю часть бака встроен фланец с патрубком для того, чтобы сливать жидкость для чистки емкости от окалин или на случай аварийной ситуации.

Бак снабжен системой автоподдержки, которая регулирует температуру рабочей среды.

Электрический тен заранее нагревает жидкость в емкости, а охлаждается она теплообменником. Масляная жидкость подается в теплообменник помпой, которая находится в циркуляционной магистрали.

По сетчатой корзине, размещенной в закалочном баке, изделие перемещается по ванне и выводится из нее для выемки.

Шкаф управления имеет встроенную систему, которая управляет конвейером и баком автоматически. Она задает рабочий режим, который контролирует весь процесс. Шкаф управления устанавливается около емкости и соединяется с ней. В шкафу устанавливается:

- стабилизирующий индикатор тока;

- температурный регулятор;

- электрическое оборудование высокого напряжения;

- аппаратура, которая управляет конвейером и другие устройства, для нормального функционирования закалочной ванны.

Сама емкость оснащается автоматическими устройствами для исполнительной работы, то есть датчиками и реле для преобразования сигналов.

Масляная закалочная ванна доставляется с нужным силовым и регулирующим оборудованием, собранная отчасти, а окончательно собирается на постоянном рабочем месте.

Ванна для закалки металлических заготовок: разновидности закалочных ванн, технология закалки

При изготовлении металлоизделий, которые будут подвергаться повышенным механическим нагрузкам, не обойтись без термической обработки. Термообработка дает возможность металлическим изделиям обрести оптимальную твердость.

Основу температурной обработки составляет закалка. Для закалки подавляющего большинства сталей, цветных металлов и сплавов применяются так называемые закалочные ванны.

Ванна для закалки – емкость цилиндрической или прямоугольной формы, которая заполняется жидкой рабочей средой (водой, маслом, солевыми растворами или полимерами). В ванне производится охлаждение разогретых металлических изделий.

В обзоре будут даны советы о том, как выбрать закалочную ванну.

Закалка металла

Нагрев металлических изделий производится в специальной печи, в среде защитных газов. Температура нагрева должна на 50 С превышать температурный порог изменения кристаллической решетки. Для стали данная температура составляет 768 С. После этого нагретый металл нужно резко охладить. Для данной цели и используется закалочная ванна.

При нагреве металла кристаллическая решетка превращается из фазы феррита и цементита в аустенит. Достигнув фазы аустенитного превращения изделие обретает мелкозерниструю структуру, что делает металл предельно качественным. Далее нагретый металл необходимо быстро охладить.

Быстрое охлаждение нужно для получения так называемой неравновесной фазы (аустенит превращается в мартенсит). Это позволяет максимально полно зафиксировать мелкозернистую структуру металла.

Процесс закалки для различных марок стали, как и цветных металлов со сплавами, будет различаться. Чтобы добиться от закалки оптимального результата, необходимо проводить термообработку в полном соответствии с маршрутной картой.

Процесс закалки должен быть полностью контролируемым. Термисту нужно позаботиться о точном соответствии температурных режимов заданным в маршрутной карте значениям.

Чтобы взять под полный контроль термообработку металлических изделий, необходимо использовать закалочную ванну, которая оборудована всем необходимым для этого оснащением.

Как выбрать ванну для закалки по конструкции.

Конструкция закалочной ванны

Ванна для закалки металлоизделий должна быть оборудована всем необходимым, чтобы обеспечить точное соблюдение температурных режимов. Все закалочные ванны имеют приблизительно одинаковую конструкцию, различаться могут по большей части лишь габариты.

Конструкция закалочной ванны состоит из следующих компонентов:

Касательно размеров закалочной ванны, вместительность профессиональных моделей, которые используются в производстве, начинается от 1 (м3). Подобная ванна позволяет за один подход закалить примерно до 50 (кг) металлических изделий.

- Рабочая емкость – основа ванны, созданная из листового металлопроката. Ванна обычно имеет форму прямоугольника. Чуть реже встречаются цилиндрические емкости. Толщина листового металла составляет от 2 до 5 (мм), зависимо от общей вместительности ванны для закалки.

- Сетка вкладыш – сетчатая корзинка, позволяющая удерживать вместе партию одиночных металлоизделий. Благодаря сетке мелкие заготовки не будут рассыпаться по всей ванной. Сетка позволяет удобно загружать и выгружать мелкие изделия.

Если же ванная используется для закалки одного крупного изделия, то сетку использовать нет смысла. В данном случае сетка полностью извлекается, а заготовка размещается просто на дне ванны.

- Циркуляционный насос – неотъемлемый элемент закалочной ванны. Благодаря насосу создается поток теплоносителя. Это очень важно, так как разогретая остывающей заготовкой жидкость должна отводиться в теплообменник.

В некоторых случаях при охлаждении заготовки используется длительная выдержка на определенной температуре. Для таких режимов закалки в ванной предусматривается нагреватель. Чтобы быстро регулировать температуру жидкости, используется циркуляционный насос, который перераспределяет потоки рабочей среды между теплообменником и нагревателем.

- Вентиляция – воздушная система, позволяющая безопасно выводить из закалочной ванной вредные для человеческого организма пары.

Особенно актуальна система вентиляции для масляных и щелочных ванн. Дело в том, что при нагреве масел, особенно минеральных, выделяются токсичные вещества, которые очень пагубно воздействуют на человеческий организм.

Вентиляция необходима и при заправке ванны раствором каустиника. Это раствор каустической соды в концентрации 50%. При нагреве щелока до высокой температуры происходит выделение едких паров, которые могут представлять серьезную опасность для находящихся рядом людей.

Разумеется, есть закалочные ванны, в которых конструктивно не предусмотрена вытяжка. Такие модели используются для закалки либо в чистой воде, либо в жидких полимерах.

Наиболее безопасными, в плане испарений, являются полимерные закалочные ванны. Подобные составы не кипят, не пригорают, не пенятся и не дают испарины. Закалка металла в жидких полимерных составах считается на сегодняшний день наиболее современной и продвинутой.

- Теплообменник – радиатор, позволяющий эффективно рассеивать вырабатываемое горячей заготовкой тепло. Рабочая жидкость закалочной ванны должна иметь стабильную температуру, соответствующую нормативам того или иного этапа закалки.

Если говорить о закалке стали в воде, то температура рабочей среды должна находиться в пределах 20-30 С. Чтобы быстро и эффективно отводить тепло от заготовки, циркуляционный насос перегоняет нагретую жидкость в теплообменник, где осуществляется отбор лишнего тепла.

Таким же образом охлаждается и масло, и полимеры и прочие закалочные жидкости.

Чаще всего теплообменник подвергается принудительному обдуву воздушным вентилятором. Но в продаже имеются и ванны, в которых охлаждение теплоносителя происходит при помощи хладагента. Такие теплообменники работают по принципу холодильной или морозильной камеры.

- Нагреватель необходим в тех случаях, когда закалка предусматривает выдержку металлической заготовки при определенной температуре.

В данном случае при охлаждении жидкости ниже пороговой отметки циркуляционный насос начинает направлять жидкость вместо теплообменника на нагреватель. Если же жидкость нагреется свыше предельного значения, то нагреватель отключается и вода начинает поступать в контур теплообменника.

- Управляющая аппаратура – комплекс контрольных и исполнительных механизмов, при помощи которых достигаются оптимальные температурные условия для закалки металлоизделий.

Подавляющее большинство закалочных ванн оснащаются автоматизированным комплексом, который самостоятельно отслеживает соответствие температуры заданным параметрам. В случае выхода температуры за установленные рамки автоматика переключает поток жидкости между теплообменником и нагревателем.

Автоматизированные закалочные комплексы предельно просты в использовании. В данном случае пользователю необходимо лишь загрузить заготовки в сетку и включить необходимую программу. Все остальное закалочная ванная сделает сама.

Разновидности ванн для закалки.

Какие ванны для закалки существуют

Закалочные ванны можно классифицировать по типу рабочей жидкости:

Столь широкое разнообразие закалочных жидкостей объясняется тем, что различные металлы требуют разных условий для закалки.

- Закалка в водной среде актуальна для металлоизделий простой формы. В воде обычно производится закалка стали, которая подвергается процессу цементации. Дополнительно вода хорошо подходит в случае поверхностной закалки.

У водной среды есть некоторые недостатки, которые не позволяют использовать данную жидкость при закалке многих металлов. Во-первых, вода приводит к появлению на поверхности металла трещин и окислов. В некоторых случаях происходит деформация изделия.

Во-вторых, закалка в воде приводит к потере углерода в поверхностном слое металла. Это главная причина, по которой в воде недопустимо калить тонкостенные изделия.

- Масло обеспечивает более «мягкую» закалку. Масляная среда способствует равномерному распределению тепла. Закалка в масле минимизирует потерю металлом углерода. Масло хорошо подходит для термообработки металлического троса и прочих изделий с тонкой стенкой.

При закалке в масле на поверхности металла появляется нагар. Дополнительно масло склонно к воспламенению.

Щелочные и солевые растворы используются при закалке металлических изделий сложной формы. При такой закалке в металле остается невысокий уровень напряжений, что позволяет сохранить точную геометрию изделий. При закалке в растворе каустической соды металл обретает белесый оттенок.

Ванны закалочные типа ВЗМ, ВЗВ

Закалочные ванны предназначены для охлаждения стали под закалку в жидких полимерных, масляных средах или в воде. Закалка в полимерных жидких средах это новая, современная технология охлаждения сталей.

Характеристика

ВАННА представляет собой прямоугольную ЁМКОСТЬ (БАК), сваренную из листовой стали. Для обеспечения эффективной циркуляции потока закалочной жидкости в ванне установлены МЕШАЛКА и направляющие для эффективного перемешивания закалочной жидкости внутри ванны.

Внутри ванны установлена СЕТЧАТАЯ КОРЗИНА, предназначенная для извлечения деталей при их высыпании непосредственно в бак или просыпании из загрузочной корзины.

Для предварительного подогрева и охлаждения закалочной жидкости ванна оснащена СИСТЕМА АВТОМАТИЧЕСКОГО ПОДДЕРЖАНИЯ ТЕМПЕРАТУРЫ закалочной среды. Предварительный НАГРЕВ закалочной жидкости производится нагревателями типа ТЭН.

Охлаждение закалочной жидкости производится водяным пластинчатым ТЕПЛООБМЕННИКом, установленным в циркуляционной магистрали.

Масляная закалочная ванна оборудована БОРТОВЫМИ ОТСОСАМИ и КРЫШКОЙ.

Закалочные ванны поставляются в собранном виде с необходимым СИЛОВЫМ и РЕГУЛИРУЮЩИМ ОБОРУДОВАНИЕМ, смонтированном в ПУЛЬТе УПРАВЛЕНИЯ.

Ванны

Закалочные и промывочные ванны применяются в различных сферах промышленности для закалки деталей или очистки их от грязи и масла. В ваннах поддерживается определенная температура и состав среды.

Характеристика

Ванны делятся на несколько видов в зависимости от их предназначения:

- закалочные;

- промывочные.

Первые служат для закаливания стали с целью увеличения ее прочностных характеристик. Закалочные ванны могут работать как с масляной средой, так и с жидкими полимерными средами.

Промывочные ванные применяются для очистки изделий загрязнений. Представленные в ассортименте промывочные ванны оборудованы скиммером.

Ванны закалочные

Закалка — вид термической обработки изделий из металлов и сплавов, заключающийся в их нагреве выше критической температуры (температуры изменения типа кристаллической решетки, т. е. полиморфного превращения), с последующим быстрым охлаждением, как правило, в жидкости.

Характеристика

Механизм действия закалочных сред (вода, масло, жидкая полимерная среда) следующий: в момент погружения нагретого изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

При термической обработке стали правильный выбор закалочных сред оказывает решающее влияние на качество изделий.

ВОДА является самой старой из числа жидких закалочных сред. Длительное и успешное применение воды в качестве закалочной среды связано с ее химическими и физическими свойствами. Вода отличается высокой устойчивостью химического состава при нагревах и охлаждениях, поэтому она имеет такое широкое распространение. Вода охлаждает быстрее, чем масло (в 6 раз при 550—650° С и в 28 раз при 200° С). Поэтому воду применяют для охлаждения крупных изделий из сталей с большой критической скоростью закалки (углеродистые стали).

МАСЛО. При закалке в масле на изделий образуется значительно меньше тепловых трещин, чем при закалке в воде. Поэтому закалку в масле используют для небольших деталей простой формы из углеродистых сталей и изделий из легированных сталей.

ЖИДКИЕ закалочные ПОЛИМЕРНЫЕ СРЕДЫ - это новые материалы позволяющие проводить практически любую заданную интенсивность охлаждения металла в диапазоне «вода - масло» и могут быть использованы для закалки деталей и заготовок широкого спектра типоразмеров и марок сталей, а также изделий из других сплавов. Жидкая полимерная среда является нетоксичной, негорючей, не агрессивной в коррозионном отношении жидкостью, поэтому ее эксплуатация не требует специальных средств защиты обслуживающего персонала и оборудования.

Циркуляция масла в закалочной ванне

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Войти

Уже есть аккаунт? Войти в систему.

Последние посетители 0 пользователей онлайн

Главная

Активность

- Создать.

Важная информация

Мы разместили cookie-файлы на ваше устройство, чтобы помочь сделать этот сайт лучше. Вы можете изменить свои настройки cookie-файлов, или продолжить без изменения настроек.

Ванны закалочные маслянные, водяные и водо-полимерные

Закалочные ванны предназначены для ускоренного охлаждения металлических изделий под закалку погружением в жидкость.

Для различных марок сталей и профилей заготовок оптимальными средами для охлаждения может быть масло, вода, или водо-полимерный раствор. В зависимости от состава охлаждающей жидкости закалочные ванны имеют отличия по назначению, устройству и комплекту поставки. Независимо от охлахдающей среды все конструкции ванн имеют системы предварительного подогрева, охлаждения и перемешивания рабочей среды с необходимой арматурой, индикацией напора потока и системой управления.

Поддержание заданной температуры жидкости производится включением встроенных в бак электроТЭНов, когда температура ниже заданной, и отключением ТЭНов с включением насоса подачи жидкости на пластинчатый теплообменник когда температура выше номинальной.

Охлаждающая жидкость для подачи на теплообменник обсуждаются индивидуально, может быть вода или различные марки антифризов. Система охлаждения охлаждающей жидкости (градирня или чиллер) предлагается как опция.

Интенсивность охлаждения заготовок задается на частотном преобразователе привода вращения импеллера на период нахождения садки в жидкости и номинально лежит в диапазоне 350-600об/мин. Количество импеллеров устанавливается, в зависимости от объема бака. Один импеллер, в среднем, устанавливается на 2-2,5м3 закалочной жидкости.

Отличия по комплектации

Масляные закалочные ванны (модели ВЗМ)

Ванны масляные в обязательном порядке укомплектовывается трубкой подачи инертного газа, проходящую выше зеркала, но ниже крышки, крышкой, в зависимости от размеров съемной или откидной, бортовыми отсосами, отстойноком для воды и краном её слива. Увеличенным патрубком для быстрого аварийного слива в накопительную ёмкость. Опционально предлагается сетчатая корзина для случая возможного просыпания (выпадения) мелких заготовок на дно бака, емкость аварийного слива масла.

Водяные закалочные ванны (модели ВВЗ)

Ванны под воду наиболее простые по конструкции и комплектации, поэтому поставляются в базовой комплектации, с несколько увеличенный мощностью высокую теплоёмкость воды. Ванны могут быть изготовлены необходимых размеров, под заготовки Заказчика, включая конструкции шахтного исполнения.

Водо-полимерные закалочные ванны (модели ВЗП)

Ванны под водо-полимерных среды, являются аналогами водяных ванн, только дополнительно комплектуются системой измерения скорости охлаждения эталона в исследуемом растворе. В данном варианте состав и соответственно охлаждающую способность возможно регулировать, а для этого необходимо периодически проводить анализ охлаждающей способности жидкости. В систему контроля входит эталон с термопарой, печь нагрева эталона, регистратор графика охлаждения эталона.

По запросу может поставляться исходный раствор полимеров для проведения водо-полимерной закалки, ниодимовый магнит на случай поиска случайно выпавших заготовок. Предлагаются услуги пуско-наладочных работ.

Масляная ванна для подогрева

Закалочная ванна ЗВ 9.7.7-В представляет собой герметично сваренный из листовой и профильной стали прямоугольный бак. Рабочая зона ванны изготавливается в двух вариантах из углеродистой или нержавеющей стали. Внутри бака установлен узел подогрева закалочной жидкости и лопастная мешалка. Узел подогрева содержит шесть трубчатых электронагревателей типа ТЭН. Ванна оборудована системой перемешивания закалочной жидкости – лопастной мешалкой, оснащенной частотно — регулирующим приводом. Мешалка обеспечивает эффективное перемешивание и циркуляцию жидкости, а также равномерное сбивание паровой рубашки с изделий для получения стабильной твердости.

Слева от ванны на общей раме смонтирован блок охлаждения закалочной жидкости, состоящий из циркуляционного насоса, пластинчатого водо-водяного теплообменника, запорных шаровых кранов, фильтра и манометра. Система охлаждения закалочной жидкости включается автоматически при достижении температуры, заданной на регуляторе Термодат 10К6 или, при необходимости, принудительно кнопкой на шкафу управления. В качестве датчика температуры используется термопреобразователь сопротивления, установленный в верхней части закалочной ванны. Охлаждение закалочной жидкости в пластинчатом теплообменнике осуществляется проточной сетевой водой. В процессе термообработки изделий рабочий проем закалочной ванны закрывается крышкой.

Включение (выключение) закалочной ванны, систем перемешивания и охлаждения воды, контроль и регулирование температуры воды в объеме обрабатываемых изделий осуществляется оператором с отдельно стоящего шкафа управления.

Закалочные ванны поставляются в собранном виде с необходимым силовым и регулирующим оборудованием, смонтированным в шкафу управления.

Читайте также: