Керамические канализационные трубы сортамент технические условия применение

Обновлено: 07.07.2024

Преимущества и недостатки керамических канализационных труб: как выбрать и установить самостоятельно

Здравствуйте, уважаемый читатель! Трубы керамические канализационные довольно редкое и экзотическое явление в сантехнических сетях. Между тем керамика один из древнейших строительных материалов, который и в наши дни пользуется спросом. Отводы из керамики встречаются на многих строительных объектах, их устанавливают, они работают. Рассмотрим, чем они привлекают потребителей.

Что это за трубы

Представляют собой твердые трубные изделия из обожженной глины, отличающиеся особой прочностью и гладкой поверхностью. Им не страшны коррозия, воздействие химических реагентов, и даже влияние временных факторов.

Как показала практика, служить они могут больше 100 лет.

Немного истории

Возраст изготовления древнейшей керамической канализации, найденной в Афинах, специалисты определили в 8 тысяч лет. Подобным археологическим находкам близ индийского городка Мохенджо-Даро, на территориях Римской империи и Вавилона, 2600 лет. Уже тогда люди открыли характерные свойства природной глины, освоили производство керамических трубопроводов. Причем исследования показывают, что нынешняя керамика по своему составу практически не отличается от древней.

Когда необходимо устанавливать керамические трубы

Их можно устанавливать в самых неблагоприятных условиях. Керамика не боится агрессивных химических веществ. Для прокладки канализации, где присутствуют стоки, содержащие множество токсичных элементов, такой материал является самым подходящим.

Трубы из керамики переносят механические нагрузки грунта, их можно укладывать глубоко под транспортными дорогами, прокладывать в горных массивах. Устойчивость к перепадам температур в широком диапазоне позволяет использовать их в дымоходных системах.

Сфера применения труб из керамики

Керамические трубы находят применение не только в канализационных сетях. Выдающиеся характеристики материала позволяют применять их в разных сферах строительной индустрии.

В устройстве дымоходов подобные дымоотводы не образуют ржавчину от конденсата. Благодаря своим гладким стенкам не засоряются сажей, обладают хорошей тягой и долгим сроком службы.

В дренажных системах используют каналы с нанесенной специальной перфорацией.

Для проводки систем водоснабжения, газовых и тепловых магистралей в труднодоступных местах из них сооружают микротоннели.

Конструкция

Устройство керамических отводов, выпускаемых для канализации, регламентирована стандартом. Он предусматривает наличие на изделии раструба определенной конфигурации (конусность – не более 8 мм). Внутри него и на торце отвода располагаются нарезки по 5 витков каждая.

Технические характеристики и свойства

Керамические трубы для канализации отличаются следующими параметрами:

- Высоким уровнем твердости, сопоставимой с твердостью стальных изделий.

- Абсолютным отсутствием коррозии.

- Способностью не изменяться под влиянием окружающей среды, химических веществ, механического воздействия грунта и содержащихся в нем элементов.

Вес и размеры

По весу керамические отводы сопоставимы с чугунными, они чуть легче. Один метр канализационной трубы внутренним диаметром 15 см, раструбом в 224 мм весит 32,5 кг.

Регламентируются следующие размеры канализационных отводов из керамики:

- Внутренний диаметр – от 150 мм до 600 мм.

- Длина нарезки – от 60 до 70 мм.

- Номинальная длина отводов – 1-1,5 метра.

- Внутреннее сечение раструба – от 224 до 734 мм.

- Толщина стенок изделия – 19-41 мм.

Износостойкость

Высокая сопротивляемость истиранию обусловлена слоем глазури, наносимой на керамическую поверхность. Защитный слой состоит из трех частей: кварца, флюса и оксида алюминия.

Благодаря своим специфическим свойствам и высокотехнологичной обработке трубопроводы из керамики работают со сроком, намного превышающим сто лет. Они не меняют свои качества под действием внешних сил, остаются неизменными в подземной укладке на протяжении всего срока службы.

Герметичность

Герметизацию отводов из керамики производят с помощью битумных смесей, эпоксидной смолы, полиуретановых уплотнителей в виде эластичных муфт. Малая длина элементов керамического трубопровода увеличивает число стыков, поэтому герметизации приходится уделять особое внимание при монтажных работах.

Прочность

Высокие прочностные характеристики позволяют прокладывать керамические трубы в грунте на большой глубине, под дорогами с интенсивным автомобильным движением.

Вместе с тем керамику отличает хрупкость: изделие может лопнуть от механического удара. Это создает, например, проблемы при перевозке продукта, его складировании и хранении.

Водонепроницаемость

Данная характеристика показывает, при достижении какого гидравлического давления продукт начинает впитывать и пропускать через себя воду. Нормой для канализационной керамики является нагрузка в 1,5 кгс/см (1,5 бар).

Водостойкость материала достигается за счет высокотемпературной обработки глины и внесению в её состав минеральных добавок. Это существенно снижает пористость структуры, делает изделие водонепроницаемым, как того и требуют нормы ГОСТа.

Быстрота очищения

Гладкие стенки керамического отвода способствуют быстрому продвижению стоков. Они, в свою очередь, не позволяют образовываться в каналах засорам, скапливаться органическим отложениям. Высокая кислотостойкость, полное отсутствие ржавчины не дает возможности агрессивным химическим элементам разрушать трубу, создавать очаги загрязнений.

Из какого материала производят

Главным сырьем являются различные глины горных пород. Самые чистые из них называются каолинами. В своем составе они имеют различные оксиды, воду и органические примеси. Для улучшения технологических характеристик в сырье добавляют шамот (огнеупорную глину), кварц и другие минеральные и природные материалы.

Глина имеет свойство образовывать с водой пластичное тесто; высыхая, сохранять изготовленную форму; при обжиге приобретать твердость камня.

Особенности производства

Глиняное сырье очищают, перемалывают в порошок и высушивают.

Вводят шамот, другие наполнители, соединяют с водой и перемешивают до пластического состояния.

Далее массу выдавливают на экструдере и получают цилиндрические полые изделия.

Их режут металлической струной на отрезки и подсушивают.

Затем заготовки обмазывают глазурью и обжигают при температуре 1250—1300 в течение примерно 100 часов.

Результатом получается каменная труба.

Нормативные требования к керамическим трубопроводам

Производство канализационных отводов из керамики и правила укладки магистралей из них регламентируются ГОСТом 286-82 и строительными нормами и правилами 3.05.04-85 «Наружные сети и сооружения водоснабжения и канализации».

- Внешний вид изделий.

- Размеры.

- Правила приемки.

- Методы проверки и испытаний.

Гост 286 был издан в 1982 году взамен прежнего документа 286-74.

В нем установлены требования к параметрам самой конструкции и типоразмерам изделий.

Канализационные отводы производятся с сечением и раструбами определенных размеров, соблюдением предельных отклонений. Так максимальный показатель по длине составляет 2 см на погонный метр.

Корпус изделий должен быть без трещин, каких-либо посечек и вздутий. Отсутствие глазури допускается только на 5% внешней поверхности и 1 % внутренней части изделия.

Правила приемки

Как и другие трубы, керамические изделия принимают партиями. Они состоят из отводов одного диаметра и равной длины. Партия включает не более 4 тысяч изделий.

Производитель обязан провести приемочные испытания на предмет соответствия продукции ГОСТу.

Методы контроля

Для этого из партии отбирают 50 любых отводов и проверяют визуально их внешний вид. Затем из труб, прошедших контроль, отбирают таким же способом определенное количество образцов и проводят проверку по каждому пункту нормативного документа.

В случае обнаружения дефекта хотя бы у одной трубы, производится проверка по проваленному показателю удвоенного количества изделий.

Причем отрицательные результаты повторных испытаний:

- По нагрузке и водонепроницаемости – приводят к браковке всей партии.

- По остальным показателям – к поштучной проверке отводов партии.

Покупатель вправе проводить проверку по любому показателю. Отбор продукции для испытаний производят такими же методами.

Типоразмеры замеряют обыкновенным измерительными средствами: рулеткой, линейкой, штангенциркулем, угольником. Методы замеров в каждом конкретном случае описаны в ГОСТе.

Испытания на прочность (внешнюю нагрузку) производят с помощью пресса и двутавровой балки.

Маркировка

В отличие от полимерных труб маркировка керамических отводов содержит только торговую марку производителя. Изделия высшей категории дополнительно обозначаются официальным знаком качества.

Основные сведения о производителе и продукции содержатся в паспорте, заполняемым на отгружаемый товар.

Преимущества и недостатки

Достоинства отводов из керамики намного перевешивают их недостатки.

- Монолитная плотность, большая прочность и высокий уровень твердости позволяет использовать их при прокладке под землей на большой глубине, под дорожными покрытиями, в горных породах.

- При этом керамика не меняет своих качеств под воздействием агрессивных природных сил, химических веществ. Она может служить и в качестве канализационной системы, и в коллекторах промышленного назначения.

- Срок службы превышает сто лет, что подтверждается археологическими раскопками.

- Продукт изготовляется из натуральных природных элементов, он абсолютно безвреден для окружающей среды.

Широкому распространению этих труб мешают их существенные недостатки.

- Материал очень боится ударной нагрузки: труба может лопнуть от небольшого удара, от образования льда внутри неё.

- Относительно большой вес, что осложняет монтаж магистрали.

- Высокая стоимость по сравнению со своими полимерными конкурентами.

Резка керамических изделий возможна только специальным оборудованием и несет риски откола изделия.

Советы по выбору изделий

Цена керамической канализации весьма высока. Поэтому выбор этого вида труб для домашней сети оправдан только в том случае, если в доме активно используются химические средства.

Они хорошо подойдут для создания дренажной системы: прослужат дольше, обеспечат экологическую чистоту.

Главными техническими параметрами остаются диаметр (чем он больше, тем толще и стенки трубы) и длина отводов.

Важно подобрать разводку так, чтобы не пришлось много резать труб.

Следует обращать внимание на отсутствие трещин, насечек на поверхности изделий.

Особенности монтажа

Укладку безнапорной канализационной системы ведут от смотрового колодца раструбами навстречу движению потока.

Траншеи сооружают с уклоном, который обеспечит самотек стоков. Дно канав утрамбовывают, засыпают песчаной подушкой. Трубы укладывают с плотным прилеганием.

Необходимое оборудование и сырье

В ходе подготовительных работ подбирают:

- Отводы.

- Уплотнители (мастику или цементный раствор, пеньковую прядь).

Для безнапорной канализации потребуются трубы с раструбами.

Отводы без раструбов (проходческие) пригодны для дренажной системы.

Технология

Соединения отводов осуществляют путем вставления торца трубы в раструб до упора. Перед вставлением в раструб, торец трубы обматывают пеньковой прядью на высоту 1/3 раструба. Нарезки позволяют закрепить основания более плотно.

Затем в раструб заливают ковшом предварительно разогретую мастику, а поверх неё – цементный раствор. Для уплотнения стыка используют также каолиновую глину.

В дренажной системе проходческие безраструбовые трубы стыкуют с помощью специальных муфт.

Для удобства можно собирать магистраль звеньями из 2-3 отводов.

Стоимость работ

Стоимость канализационных труб из керамики зависит прежде всего от сечения отвода. Назначается либо за метр, либо за штуку. Один метр самой дешевой трубы сечением в 150 мм обойдется в 1200 рублей.

Цены на монтажные работы зависят от объемов работ, сложности монтажа, стоимости оборудования и материалов. Стоимость монтажа точки канализации начинается от 675 рублей. В целом сборка системы будет стоить от 1500 рублей и выше за метр.

Как врезаться в канализационную трубу

Керамические трубы пригодны только для внешней безнапорной канализации. Поэтому данный вопрос возникает только в случае подключения частной сети к центральной канализации. В подобной ситуации необходимо подсоединение согласовывать с местными коммунальными службами.

В техническом плане врезаться придется скорее всего в чугунную магистраль. Используют способ врезки тройника с применением сварки. Далее к тройнику подсоединяют через адаптер керамический отвод.

Место стыка заделывают с помощью мастики, эпоксидной смолы, битумных волокон.

Заключение

Мы рассмотрели особенности керамических отводов для канализации. Надеемся, что информация оказалась для вас полезной. Желаем успехов в благоустройстве жилища. Подписывайтесь на наши статьи и делитесь своим опытом в социальных сетях.

Керамические канализационные трубы сортамент технические условия применение

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРУБЫ КЕРАМИЧЕСКИЕ ДРЕНАЖНЫЕ

Дата введения 1975-01-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета Совета Министров СССР по делам строительства от 1 апреля 1974 г. № 67

Настоящий стандарт распространяется на керамические дренажные трубы, изготовляемые из глин с добавками или без них, и обожженные, применяемые в мелиоративном строительстве для устройства закрытого дренажа с защитой стыков фильтрующими материалами.

1. Типы и основные размеры

1.1. Трубы должны изготовляться трех типов:

с цилиндрической наружной поверхностью;

с шестигранной наружной поверхностью;

с восьмигранной наружной поверхностью.

Примечание. Трубы с шестигранной наружной поверхностью допускается изготовлять до 1 июля 1986 г.

1.2. Типы, основные размеры и предельные отклонения от размеров труб должны соответствовать указанным на черт. 1 и в таблице.

Труба с цилиндрической наружной поверхностью

Труба с шестигранной наружной поверхностью

Труба с восьмигранной наружной поверхностью

Примечание. Трубы диаметром 100 мм и более по соглашению между изготовителем и потребителем допускается изготовлять длиной 500 мм.

1.1, 1.2. (Измененная редакция, Изм. № 2).

2. Технические требования

2.1. Трубы должны изготавливаться в соответствии с требованиями настоящего стандарта по технической документации, утвержденной в установленном порядке.

2.2. Трубы в поперечном сечении должны иметь форму правильной окружности по их внутренней поверхности и правильной окружности или правильного многоугольника по их наружной поверхности.

Отклонения от размеров каждого из взаимно перпендикулярных диаметров на концах трубы (овальность трубы) не должны превышать:

2 мм при диаметре 50 мм;

3 мм при диаметре 75 мм;

4 мм при диаметре от 100 до 150 мм;

5 мм при диаметре 175 и 200 мм;

6 мм при диаметре 250 и 300 мм.

Овальность труб, которым в установленном порядке присвоен государственный Знак качества, не должна превышать:

1 мм при диаметре 50 мм;

2 мм при диаметре 75 мм;

3 мм при диаметре от 100 до 150 мм;

4 мм при диаметре 175 и 200 мм;

5 мм при диаметре 250 и 300 мм.

2.3. Трубы должны иметь по всей длине цилиндрическую форму или форму правильной многогранной призмы со скругленными (притупленными) ребрами. Искривление трубы, измеряемое по образующей цилиндра или граням призмы, не должно быть более 4 мм для труб всех диаметров.

Искривление труб, которым в установленном порядке присвоен государственный Знак качества, не должно быть более 3 мм.

2.4. Торцовые плоскости труб должны быть перпендикулярны к плоскости, проходящей вдоль трубы.

Отклонения от перпендикулярности плоскости торцов труб (перекос) не должны превышать:

3 мм при диаметре 50 мм;

4 мм при диаметре 75 и 100 мм;

5 мм при диаметре от 125 до 150 мм;

6 мм при диаметре 175 и 200 мм;

8 мм при диаметре 250 и 300 мм.

Перекос торцов труб, которым в установленном порядке присвоен государственный Знак качества, не должен превышать:

2 мм при диаметре 50 мм;

3 мм при диаметре 75 и 100 мм;

4 мм при диаметре от 125 до 150 мм;

5 мм при диаметре 175 и 200 мм;

7 мм при диаметре 250 и 300 мм.

2.2-2.4. (Измененная редакция, Изм. № 2).

2.5. (Исключен, Изм. № 2).

2.6. Внутренние поверхности труб и плоскости торцов должны быть гладкими. Допускаются на поверхности труб отдельные выплавки, пузыри, вмятины, отбитости и инородные включения в количестве не более 5 размером от 3 до 6 мм и не более 8 включений, в том числе известковых, вызывающих на поверхности трубы отколы глубиной не более 1/4 толщины ее стенки.

У труб, которым в установленном порядке присвоен государственный Знак качества, заусенцы по краям торцовых плоскостей не должны превышать более 1 мм.

2.7. Допускается на трубе не более одной сквозной продольной трещины длиной не более 80 мм или сквозной кольцевой трещины длиной не более 1/4 длины окружности (периметра) при условии, что такая труба удовлетворяет всем другим требованиям настоящего стандарта.

На трубах, которым в установленном порядке присвоен государственный Знак качества, допускается не более одной сквозной продольной трещины длиной не более 30 мм; кольцевые трещины не допускаются.

2.6, 2.7. (Измененная редакция, Изм. № 1).

2.8. Трубы должны выдерживать без разрушения внешнюю нагрузку, не менее:

3,5 кН (350 кгс) при диаметре 50 и 75 мм;

4,5 кН (450 кгс) " от 100 до 150 мм;

5,0 кН (500 кгс) " 175 и 200 мм;

5,5 кН (550 кгс) " 250 и 300 мм.

Трубы, которым в установленном порядке присвоен государственный Знак качества, должны выдерживать без разрушения внешнюю нагрузку, не менее:

4,0 кН (400 кгс) при диаметре 50 и 75 мм;

5,0 кН (500 кгс) " от 100 до 150 мм;

5,5 кН (550 кгс) " 175 и 200 мм;

6,0 кН (600 кгс) " 250 и 300 мм.

(Измененная редакция, Изм. № 2).

2.9. Трубы должны быть морозостойкими. В насыщенном водой состоянии трубы должны выдерживать без каких-либо признаков разрушения (расслоения, растрескивания и выкрашивания черепка) не менее 15 циклов замораживания при температуре не выше минус 15°С с последующим оттаиванием в воде при температуре 20±5°С.

2.10. Предприятие-изготовитель должно гарантировать соответствие выпускаемых труб требованиям настоящего стандарта.

3. Правила приемки и методы испытаний

3.1. Приемку и поставку труб производят партиями. В состав партии входят трубы одинакового типа, диаметра и категории качества. Размер партии устанавливают в количестве сменного выпуска, но не более 50000 шт.

Поставляемые трубы должны быть приняты техническим контролем предприятия-изготовителя.

(Измененная редакция, Изм. № 2).

3.2. Трубы должны поставляться предприятием-изготовителем партиями по спецификации потребителя.

3.3. (Исключен, Изм. № 2).

3.4. Для проверки соответствия труб требованиям настоящего стандарта предприятие-изготовитель проводит приемочный контроль по пп. 1.2, 2.2-2.4, 2.6 (за исключением проверки на наличие известковых включений), 2.7, 2.8 и периодические испытания по пп. 2.6 (на наличие известковых включений), 2.9.

Керамические канализационные трубы сортамент технические условия применение

Система показателей качества продукции. Строительство

ТРУБЫ КЕРАМИЧЕСКИЕ КАНАЛИЗАЦИОННЫЕ И ДРЕНАЖНЫЕ

Quality ratings system. Building. Ceramic sewer and drain pipes. Nomenclature of ratings

Дата введения 1983-07-01

Постановлением Государственного комитета СССР по делам строительства от 16 февраля 1983 г. N 25 дата введения установлена 01.07.83

ПЕРЕИЗДАНИЕ. Июль 2003 г.

Настоящий стандарт распространяется на керамические канализационные и дренажные трубы и устанавливает номенклатуру показателей их качества для применения при:

разработке стандартов, технических условий и других нормативных документов;

выборе оптимального варианта труб новых типов;

аттестации труб, прогнозировании и планировании их качества;

разработке систем управления качеством;

составлении отчетности и информации о качестве.

Нормы, требования и методы контроля показателей качества труб в зависимости от вида решаемых задач должны устанавливаться стандартами и техническими условиями на трубы конкретных видов (типов), а также методиками по оценке уровня качества труб, утвержденными в установленном порядке.

Настоящий стандарт разработан на основе и в соответствии с ГОСТ 4.200-78.

1. НОМЕНКЛАТУРА ПОКАЗАТЕЛЕЙ КАЧЕСТВА

1.1. Номенклатура показателей качества керамических канализационных и дренажных труб по критериям, единицы измерения и условные обозначения показателей качества приведены в таблице.

Наименование критериев, показателей качества и единицы измерения

Условное обозначение

показателей качества

1. Критерий технического уровня

1.1. Показатели назначения

1.1.3. Механическая прочность, кН (кгс)

1.1.4. Морозостойкость, циклы

1.1.5. Водопроницаемость (гидравлическое давление), МПа (кгс/см)

1.1.6. Показатели (дефекты) внешнего вида, шт., мм, %

1.2. Показатели конструктивности

1.2.1. Размеры и отклонения размеров:

толщина стенки ствола и раструба, мм

1.2.2. Отклонения от прямолинейности, мм

1.2.3. Овальность, мм

1.2.4. Отклонения от перпендикулярности плоскости торцов труб к их осям, мм

1.3. Показатели технологичности

1.3.1. Удельная трудоемкость изготовления, чел.-ч/км

1.3.2. Удельная материалоемкость, руб./км

1.3.3. Удельная энергоемкость изготовления, кВт·ч/км (кг усл. топл./км)

1.3.4. Степень механизации и автоматизации изготовления, %

1.4. Показатели транспортабельности

1.4.1. Масса упаковки, т

1.4.2. Габаритные размеры упаковки, м

1.4.3. Возможность контейнеризации, пакетирования

2. Критерий стабильности показателей качества

2.1. Объем забракованной продукции, %

2.2. Число рекламаций, шт.

2.3. Объем зарекламированной продукции, руб., %

3. Критерий экономической эффективности производства

3.1. Оптовая цена, руб./км

3.2. Себестоимость, руб./км

3.4. Удельные капитальные вложения в производство, руб./км

3.5. Суммарный народнохозяйственный эффект на планируемый объект продукции, руб.

4. Критерий конкурентоспособности на внешнем рынке

4.1. Показатель патентной защиты

4.2. Показатель патентной чистоты

4.3. Наличие экспорта

4.4. Возможность экспорта

1.2. Для отдельных видов (типов) труб, при необходимости установления повышенных требований к их качеству, могут применяться дополнительно другие показатели качества.

2. ПРИМЕНЯЕМОСТЬ КРИТЕРИЕВ И ПОКАЗАТЕЛЕЙ КАЧЕСТВА

2.1. Применяемость критериев качества керамических канализационных и дренажных труб в зависимости от вида решаемых задач должна соответствовать указанной в ГОСТ 4.200-78.

2.2. Критерии и показатели качества, установленные настоящим стандартом, распространяются на керамические канализационные трубы и керамические дренажные трубы независимо от их диаметров и длины.

2.3. Показатели качества керамических канализационных и дренажных труб по обязательности применения подразделяются на:

общие, обязательные для всех труб независимо от их функционального назначения, т.е. как на канализационные, так и на дренажные;

дополнительные, обязательные для труб в зависимости от их функционального назначения, т.е. на канализационные или дренажные.

2.4. К показателям качества критерия технического уровня, обязательным для всех труб, относятся показатели, обозначенные в таблице номерами 1.1.3, 1.1.6, 1.2.1-1.2.4, 1.4.1-1.4.3.

2.5. К дополнительным показателям качества критерия технического уровня, обязательным для керамических канализационных труб, относятся показатели, обозначенные в таблице номерами 1.1.1, 1.1.2, 1.1.5, а для керамических дренажных труб - номером 1.1.4.

2.6. Показатели качества критерия технического уровня, обозначенные в таблице номерами 1.3.1-1.3.4, применяются при выборе оптимальных вариантов керамических канализационных и дренажных труб новых типов и размеров, аттестации труб, прогнозировании и планировании их качества, разработке систем управления качеством, составлении отчетности и информации о качестве.

1. КОНСТРУКЦИЯ И РАЗМЕРЫ

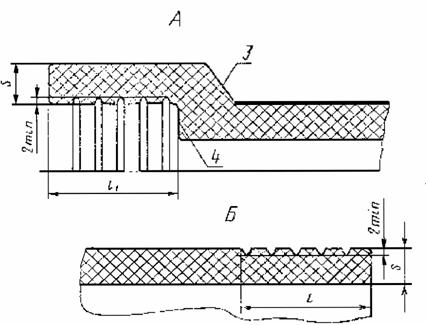

1.1. Конструкция, размеры и предельные отклонения размеров труб должны соответствовать указанным на черт. 1 и в табл. 1.

Керамическая канализационная труба

1 - ствол трубы; 2 - раструб трубы; 3 - внешнее плечико раструба;

4 - внутреннее плечико раструба

толщина стенки ствола и раструба S

Внутренний диаметр d

Номинальная длина L (пред. откл.

Номинальная длина нарезки l

Внутренний диаметр d 1

Номинальная глубина l 1

Примечание. По соглашению между потребителем и предприятием-изготовителем допускается изготовление труб иной длины.

1.2. Условное обозначение керамической канализационной трубы в технической документации и при заказе должно состоять из слова "Труба", внутреннего диаметра и длины ствола трубы в сантиметрах и обозначения настоящего стандарта.

Пример условного обозначения керамической канализационной трубы с внутренним диаметром ствола 150 мм и длиной 1200 мм:

Труба 15-120 ГОСТ 286-82

То же, трубы с внутренним диаметром ствола 400 мм и длиной 1500 мм:

Труба 40-150 ГОСТ 286-82

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Трубы следует изготовлять в соответствии с требованиями настоящего стандарта по технологическим инструкциям, утвержденным в установленном порядке.

2.2. Трубы на наружной стороне конца ствола и на внутренней стороне раструба должны иметь нарезку не менее чем из пяти канавок глубиной не менее 2 мм.

На отдельных участках допускается уменьшение глубины нарезки до 1 мм при условии, что суммарная длина канавок такой глубины не превышает 50 мм.

2.4. Конусность раструба по его внутреннему диаметру не должна превышать 8 мм.

2.5. На наружной поверхности раструба допускаются упрочняющие продольные ребра в виде утолщений, форму и число которых определяет предприятие-изготовитель.

2.6. Отклонение от прямолинейности труб на 1 м длины ствола не должно превышать:

11 мм - при диаметре 150-250 мм;

9 мм " " 300-600 мм.

Отклонение от прямолинейности труб высшей категории качества на 1 м длины ствола не должно превышать:

8 мм - при диаметре 150-250 мм;

7 мм " " 300-600 мм.

2.7. Отклонение от перпендикулярности плоскости торцов труб к их осям не должно превышать:

4 мм - при диаметре 150-300 мм;

10 мм " " 350-600 мм.

2.8. Трубы на 1 м длины ствола должны выдерживать без разрушения внешнюю нагрузку не менее:

2000 кгс) - при диаметре 150-250 мм;

2500 кгс) " " 300-450 мм;

3000 кгс) " " 500-600 мм.

Трубы высшей категории качества на 1 м длины ствола должны выдерживать без разрушения внешнюю нагрузку не менее:

2400 кгс) - при диаметре 150-250 мм;

3200 кгс) " " 300-450 мм;

3500 кгс) " " 500-600 мм.

2.11. Внутренняя и наружная поверхности труб должны быть покрыты химически стойкой глазурью.

2.12. Кислотостойкость труб должна быть не менее 93%, а труб высшей категории качества - не менее 94%.

2.13. Трубы при простукивании металлическим молоточком массой примерно равно 200 г должны издавать чистый недребезжащий звук.

2.14. По показателям внешнего вида поверхности труб должны удовлетворять требованиям, указанным в табл.2.

Общее число видов показателей на одной трубе не должно быть более 4 шт., а на трубе высшей категории качества - 3 шт.

Примечание. Приведенные в таблице в скобках значения распространяются на трубы высшей категории качества.

Норма на одну трубу

Не покрытые глазурью небольшие участки:

на внутренней поверхности

Не допускаются общей площадью более 1 %

на наружной поверхности

Не допускаются общей площадью более 5%

Не допускаются, если имеют характер сетки

Несквозные трещины шириной более 1мм на плечике раструба

Не допускаются на внутренней стороне длиной более полуторной ширины плечика в количестве более 3 шт.

Трещины на торцах трубы:

несквозные (не проходящие через всю толщину стенки трубы)

Не допускаются шириной более 1,5 мм на трубах диаметром 150-250 мм и более 2,0 мм на трубах диаметром 300-600 мм, выходящие на нарезку, в количестве более 3 шт.

сквозные (проходящие через всю толщину стенки трубы)

Не допускаются шириной более 1,5 мм на трубах диаметром 150-250 мм и более 2,0 мм на трубах диаметром 300-600 мм, выходящие на нарезку, в количестве более 2 шт.

Отдельные выплавки и инородные поверхностные включения:

на внутренней поверхности

Не допускаются длиной более 10 (8) мм, глубиной более 4 (3) мм

на наружной поверхности

Не допускаются длиной более 15 (10) мм, глубиной более 4 (3) мм.

Пузыри (вздутия) на внутренней поверхности ствола

Не допускаются высотой более 3 мм в количестве более 3 шт.

Отбитости на торцах трубы с внутренней и наружной сторон и на ребрах плечика

глубиной более 1/3 (1/4) толщины стенки трубы;

длиной более 2/3 (1/2) длины нарезки для раструба и Ѕ длины нарезки для ствола трубы;

ширины более 1/8 (1/10) длины окружности трубы на торцах труб всех диаметров и на плечике раструба труб диаметром 150-300 мм и более 1/6 (1/8) длины окружности на плечике раструба труб диаметром 350-600 мм.

3. ПРАВИЛА ПРИЕМКИ

3.1. Приемка и поставка труб производится партиями. В состав партии входят трубы одинакового диаметра и длины. Размер партии устанавливается в количестве не более 4000 труб.

3.2. Для проверки соответствия труб требованиям настоящего стандарта предприятие-изготовитель проводит приемочный контроль.

3.3. При приемочном контроле проверке на соответствие требованиям п.п. 2.13 и 2.14 подвергают 50 труб, отбираемых от партии методом случайного отбора. Из числа труб, признанных годными по показателям, изложенным в указанных пунктах, подвергают проверке на соответствие требованиям:

п.п.2.8 - 2.10 - по 3 трубы;

Для проверки соответствия труб требованиям п.п. 2.10 и 2.12 допускается использовать куски труб после проверки их на соответствие требованиям п.2.8.

3.4. Если при приемочном контроле на соответствие требованиям пп.2.8 - 2.10 и 1.12 хотя бы одна труба или по пп.1.1; 2.2 - 2.4; 2.6; 2.7; 2.13 и 2.14 более 4% труб по какому-либо показателю не будут удовлетворять требованиям настоящего стандарта, то производят повторную проверку по этому показателю удвоенного числа труб, отбираемых из той же партии.

При неудовлетворительных результатах повторной проверки на соответствие требованиям пп.2.8 - 2.10 и 2.12 партия труб приемке не подлежит. Если при повторной проверке на соответствие требованиям пп.1.1; 2.2 - 2.4; 2.6; 2.7; 2.13 и 2.14 более 4% труб по какому-либо показателю не будут удовлетворять требованиям настоящего стандарта, то допускается их поштучная приемка с проверкой показателей, по которым были получены неудовлетворительные результаты.

3.5. Если в партии труб высшей категории качества хотя бы одна труба не будет удовлетворять требованиям пп.2.8 - 2.10 и 2.12 или более 2% труб не будут удовлетворять требованиям пп.1.1; 2.2 - 2.4; 2.6; 2.7; 2.13 и 2.14, то партия труб приемке по высшей категории качества не подлежит и их дальнейшую проверку осуществляют в соответствии с п.3.4.

3.6. Потребитель имеет право производить контрольную проверку труб по любому показателю качества, соблюдая порядок отбора труб, приведенный в пп.3.3 - 3.5, и применяя методы контроля, указанные в разд.4.

4. МЕТОДЫ КОНТРОЛЯ

4.2. Внутренние диаметры ствола и раструба трубы (п.1.1) определяют как среднее арифметическое значение результатов двух измерений их диаметров линейкой по ГОСТ 427-75 в двух перпендикулярно расположенных направлениях. При этом результат каждого измерения не должен превышать допускаемого отклонения.

4.3. Глубину раструба трубы (п.1.1) измеряют линейкой по ГОСТ 427-75 или штангенциркулем по ГОСТ 166-89.

4.4. Толщину стенок ствола и раструба трубы (п.1.1) измеряют штангенциркулем по ГОСТ 166-89.

4.5. Глубину канавок (п. 2.2) измеряют штангенциркулем по ГОСТ 166-89 или шаблоном, конструкция которого приведена в рекомендуемом приложении.

4.6. Овальность ствола и раструба труб (п.2.3) определяют как разность между наибольшими и наименьшими их внутренними диаметрами, измеренными линейкой по ГОСТ 427-75.

4.7. Конусность внутреннего диаметра раструба трубы (п.2.4) измеряют в его начале и конце нутромером по ГОСТ 9244-75 и линейкой по ГОСТ 427-75.

За значение конусности принимают разность значений результатов измерений.

4.8. Отклонение от прямолинейности ствола трубы (п. 2.6) определяют измерением линейкой по ГОСТ 427-75 размера наибольшего зазора между поверхностью трубы и ребром приложенной к ней металлической линейки длиной 1 м.

4.9. Отклонение от перпендикулярности плоскости торцов труб к их осям (п. 2.7) определяют измерением линейкой по ГОСТ 427-75 размера наибольшего зазора между торцом ствола трубы и стороной приложенного к ней угольника по ГОСТ 3749-77 или шаблона.

Сторона угольника или шаблона, прикладываемая к стволу трубы, должна быть равна длине ствола до раструба и соприкасаться с трубой не менее чем в двух точках, а длина другой стороны угольника или шаблона должна быть не менее наружного диаметра ствола трубы.

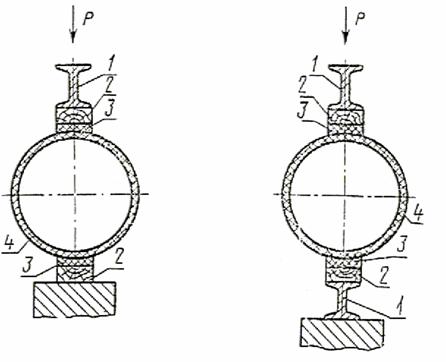

4.10. Прочность труб против воздействия внешней нагрузки (п.2.8) проверяют при помощи пресса следующим образом.

К верхней опорной подушке пресса прикрепляют двутавровую балку, к нижней полке которой присоединяют брусок из дерева твердых пород сечением 100 ´ 60 мм, длиной не менее длины ствола проверяемой трубы.

Если нижняя опорная подушка пресса длиннее ствола проверяемой трубы, то на нее накладывают деревянный брусок таких же размеров, как у верхней опорной подушки (черт. 2а).

Если нижняя опорная подушка пресса короче ствола проверяемой трубы, то к ней, так же как и к верхней опорной подушке, прикрепляют двутавровую балку, на которую укладывают брусок из дерева твердых пород сечением 100 ´ 60 мм, длиной не менее длины ствола проверяемой трубы (черт. 2б).

Затем включают пресс и равномерно, непрерывно повышают нагрузку до разрушения трубы.

Значение разрушающей нагрузки G в кН (кгс) на 1 м длины трубы вычисляют по формуле

где P - разрушающая нагрузка, кН (кгс);

l - длина ствола трубы, м.

1 - двутавровая балка; 2 - деревянный брусок;

3 - резиновая или войлочная прокладка; 4 - испытуемая труба

За окончательный результат принимают среднее арифметическое значение результатов проверок трех труб. При этом значения разрушающих нагрузок для каждой трубы должны превышать значения нагрузок для труб соответствующих диаметров, указанных в п.2.8.

4.11. Прочность труб против воздействия внутреннего гидравлического давления и их водонепроницаемость (п.2.9) проверяют давлением 0,15 МПа (

Время выдержки труб под давлением должно быть не менее 5 мин.

4.12. Водопоглощение труб (п. 2.10) проверяют по ГОСТ 473.3-81 на образцах, откалываемых по одному от раструба, середины и конца ствола каждой проверяемой трубы.

За значение водопоглощения труб проверяемой партии принимают среднее арифметическое значение водопоглощения всех образцов; при этом водопоглощение отдельных образцов не должно превышать 9%, а образцов от труб высшей категории качества - 8%.

4.14. Трубы по показателям внешнего вида (п.2.14) проверяют визуально без применения увеличительных приборов с расстояния 1 м при естественном или искусственном освещении не менее 200 лк; при этом трещины и посечки измеряют линейкой по ГОСТ 427-75 и щупом по ГОСТ 882-75, выплавки, инородные включения, пузыри (вздутия) и отбитости - линейкой по ГОСТ 427-75.

Выплавки, инородные включения, пузыри (вздутия) измеряют по наибольшей их длине; глубину отбитостей - по их максимальному перпендикуляру к торцу трубы или плечику раструба, длину и ширину отбитостей - по их наибольшим размерам.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На наружной поверхности раструба или ствола трубы должен быть нанесен товарный знак предприятия-изготовителя, а на трубах высшей категории качества также изображение государственного Знака качества, по ГОСТ 1.9-67.

5.2. Трубы, отгружаемые потребителю предприятием-изготовителем, должны сопровождаться паспортом, в котором указывают

наименование министерства или ведомства, в систему которого входит предприятие-изготовитель;

наименование предприятия-изготовителя, его товарный знак и адрес;

условное обозначение трубы;

обозначение настоящего стандарта.

Паспорт на трубы высшей категории качества должен содержать изображение государственного Знака качества, присваиваемого в порядке, установленном Госстандартом СССР.

5.3. Трубы для их транспортирования упаковывают в специальные контейнеры предприятия-изготовителя или потребителя.

Транспортирование неупакованных труб допускается производить по соглашению между предприятием-изготовителем и потребителем.

Трубы, транспортируемые в районы Крайнего Севера и труднодоступные районы, упаковывают в соответствии с требованиями ГОСТ 15846-79.

5.4. Трубы транспортируют в крытых или открытых вагонах, цельнометаллических полувагонах, трюмах и на палубах судов, а также на автомашинах в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта.

5.5. Контейнеры в транспортном средстве устанавливают вплотную рядами в продольном направлении по всей площади средства и высотой не более двух рядов.

При отгрузке труб в цельнометаллическом полувагоне вдоль их стенок дополнительно устанавливают вертикально на каждый штабель по два деревянных бруска сечением, исключающим касание трубами стенок полувагона.

Высоту штабелей принимают исходя из условия, чтобы давление на нижний ряд не превышало значений, указанных в п.2.8 .

5.7. При перевозке водным транспортом трубы укладывают горизонтальными рядами и укрепляют так, чтобы при толчках они не раскатывались и не ударялись одна о другую и о стенки судна.

5.8. При перевозке автомобильным транспортом трубы устанавливают вертикально, при этом должны быть приняты меры по предохранению труб от механических повреждений.

5.9. Погрузку труб на транспортные средства и их выгрузку следует производить, соблюдая меры предосторожности, исключающие повреждение труб и транспортного средства.

5.10. Трубы хранят на складах, под навесами или на открытых площадках раздельно по типоразмерам, уложенными в контейнеры или в штабели. Штабели для их большей устойчивости укрепляют упорами, под нижний ряд труб подкладывают деревянные подкладки. Высоту штабеля принимают, исходя из условия, предусмотренного требованиями п.5.6, но во всех случаях она не должна превышать 1,5 м.

Читайте также: