Какова рекомендуемая скорость разматывания бухты при укладке длинномерных труб

Обновлено: 19.05.2024

Принципы укладки длинномерных секций трубопроводов

Работы по размещению коммуникационных трубопроводов в грунте должны предусматривать сокращение возможных стыков. Чем меньше присутствует стыков на трубопроводе, тем выше его надежность. Даже самые качественно выполненные сварные швы, либо муфтовые заделки уменьшают прочностные возможности существующей системы. Потому рекомендовано прокладывать трубы как можно большими протяженностями и по возможности прямолинейными отрезками без стыкования. Полимерные трубы дают такую возможность. От производителя проектные длины допускается поставлять в бухтах, либо намотанными на катушках. Производственная длина в таком случае может достигать нескольких км.

Длинномерные трубы ПНД доставляются в зону СМР на катушках, либо в бухтах и с них же закладываются напрямую в траншей. Это дает возможность совместить несколько технологических режимов по времени в 1 и реализовать работы значительно быстрее. Раскопки траншей реализуются при участии стандартных экскаваторов, а укладка труб проводится трубопрокладчиками.

От производителей отпускаются буровые установки, которые применимы для заготовки траншей по мерзлым, либо склонным к промерзанию грунтам. Однако эти агрегаты дозволяют работы исключительно там, где в толще грунта не присутствует каменистых включений и скалистости.

По стандартному режиму размещения длинномерных плетей вначале формируют траншеи, а затем в них располагают трубопровод. Допускается применять 2 варианта СМР:

= когда труба разматывается сразу с бухты, которая установлена неподвижно и закреплена. Труба размещается в траншее способом протаскивания;

= когда трубу разматывают с бухты, находящейся в подвижном состоянии – на барабане. Укладка по траншеям реализуется способом боковой надвижки.

Задействие способа выбирают по проекту, но 1 стандартно применяется там, где над траншеей или прямо в ней присутствуют препятствия поперечного плана. Это могут быть кабельные сети в трубках, др. коммуникации, инженерные объекты мелкого заложения и пр.

Использование длинномерных труб, поставляемых в бухтах, либо на катушках дает возможность ускорить технологический процесс прокладкой трубопровода сразу в обе стороны. Для этого бухты размещают по сторонам траншеи и разматывают единовременно.

Трубы ПНД с бухт разрешается разматывать без усилия и принуждения, равномерными движениями. Нельзя работать по размотке труб по стандартным условиям, если т опускается ниже +5. Возможно вести прокладки при низких т, но с применением устройств для предварительного прогрева. Для этой цели на местности организуются специальные прогревочные пункты – палатки. Когда задействуется прогрев, то длительных перерывов в укладке трубопровода длинномерных плетей допускать нельзя. Когда наблюдается, что в ходе СМР плеть охладилась, то прокладку останавливают и плеть заново прогреваю, доводя до нужной т. После прокладку продолжают и делают СМР в возможно более короткие сроки. Можно греть трубы при участии тепляков. Их размещают прямо на платформе, где инсталлирована укладочная машина. Такой подход реализует высокую скорость работ с единовременным соблюдением технологического режима.

Когда надо подсократить повышенную овальность труб при закладке, применяются устройства, получившие название выпрямителей. Они могут быть гидравлического типа или ручные. Первые предпочтительнее из-за своей производительности, но иногда для аккуратных работ рациональнее использовать ручные. Бухты и катушки при прокладке разматывают, сохраняя стабильную скорость, не допуская рывков и торможения.

Работы по исполнению траншей на местности для укладывания газопроводов допускается проводить при участии цепных траншее копателей или щеленарезных машин. Эти механизмы отличаются компактностью и проходимостью вне зависимости от локальных условии СМР. Засыпать узкие траншеи, когда они были заготовлены щеленарезными машинами или при участии цепныъ экскаваторов, разрешается при участии щелевых засыпщиков, либо землеройно-укладочных машин. Также оба этих устройства могут применяться в сцепке для повышения эффективности СМР.

Техники устройства подземных сетей закрытыми способами

Технология процесса закрытых способов прокладки

В ходе СМР принимают за главнейшее руководство требования стандартов и регламентов на этот вид работ. Все СМР согласовывают по законодательству с местными органами самоуправления, ответственными лицами, службами, выполняющими надзор, а также ставят в известность организации, которые эксплуатируют коммуникации, здания, прочие объекты в локации заложения будущей сети по БПТ.

Назначают закрытые способы работ в тех случаях, когда прокладка траншейным методом затратна, либо невозможна, либо нецелесообразна, либо не одобрена контролирующими органами (к примеру, экологами). Применяются закрытые способы, когда:

Реализовывать строительство коммуникаций закрытыми способами возможно при участии методов продавливания футляра в грунтовой толще и прокола под дорогой. Все СМР по указанным способам проводятся с учетом проекта и норм стандартов, а также регламента на работы, утвержденного ответственными лицами с присутствием заказчика, подрядчика и (при необходимости) контролирующих органов.

Перед началом работ локация, где будет организован трубопровод, должна быть подготовлена. Там проводят все СМР по прокладке открытым способом до завершающего этапа, осуществляют укрепление существующих сооружений, производят разведку на момент присутствия других рабочих коммуникаций, производят защитные меры к ним. В зоне СМР организуется защитное ограждение и освещение, а также оборудуются все условия для персонала и технических средств, транспорта. Все действия по работам на локации заносятся в журналы. Сроки работ определяют индивидуально. В некоторых случаях, когда надо реализовать непрерывный процесс закладки, работают в 3 смены.

Прокол и продавливание предполагают работу домкратными установками из приямка, который определяет начало траектории закладки футляра. На обратной стороне организуется другой приямок, который выполняет функцию приемного. Размеры приямков требуются такими, чтобы возможно было разместить агрегаты в соотв. с их технологическими режимами и обеспечить подход к ним. Также в приямке должна размещаться беспрепятственно трубная плеть, либо секция заданной проектной длины. Инсталляцию агрегатов в стартовом приямке выполняют согласно инструкциям на них, определенным производителем. Для предотвращения смещения агрегаты закрепляются анкерами. Дно приямка выравнивается, на обратной стороне от закладки формируется упорная стенка, которая служит для принятия остаточного усилия от домкратов. Важность правильной установки агрегатов значительна, поскольку это приведет к оптимальному расположению трубы с минимальными рисками отклонения от проектной траектории. Не допускается завышать пределов допускаемых отклонений трубопроводов при продавливании от номинальных, определенных типом труб и др. факторами.

В протяжении всего процесса закладки ведется геодезический контроль и фиксируется положение трубы в забое, выверяются допускаемые отклонения. Когда наблюдаются значительный отход от проектной траектории, прокладку прекращают и принимают меры, устраняющие дефект. Геодезический контроль ведет специалист – геодезист по мере прохождения каждых из полутора метров протяженности линии. Положение футляра определяет главный мастер участка каждые 2 м. проходки. Контроль за трубами целесообразнее вести при участии приборов – уклономеров.

По предустроенным футлярам возможно прокладывать единичные рабочие плети трубопровода, либо совмещенные типы коммуникаций, которые предусмотрены заготовленным проектом. В качестве футляра обычно применяются трубы из стали, но в отдельных случаях допускается задействовать каналы ЖБИ, асбесто-цементные, чугунные.

При размещении рабочих коммуникаций внутри футляров руководствуются исключительно данными проектных чертежей и схем.

Размещать в приямках трубы, агрегаты, прочее вспомогательное оборудование рациональнее при участии грузоподъемных механизмов соответственной тоннажности. Для фиксации оборудования используются лаги, крепежные ремни и другие аналогичные приспособления. Находиться в приямке рабочим при спуске оборудования или труб запрещается. В полевых условиях для грузоподъемных работ применяют краны на пневмоколесах, автомобильные, распространено использование гусеничной техники, как агрегатов с наибольшей проходимостью. Задействуемые агрегаты должны соответствовать стандартам, быть исправными и проходить технический осмотр.

Тактика продавливания и прокола ведется по общепринятой схеме, которая имеет существующий алгоритм:

Процесс формирования скважин в толще грунта

Процедуры прокладки коммуникаций закрытым способом предполагают устройство в грунтовой толще скважин разного типа. Они могут отличаться калибром, быть строго вертикальными, лежать в горизонтальной плоскости, либо возводиться под наклоном. Реализовать все эти работы возможно при участии пневмопробойников. Согласно названию, возможно понять суть технологии. Ключевой движущей силой здесь является воздух. Его направленная струя направляется в толщу грунта по траектории и разрабатывает канал с проектными параметрами.

Качественные модели пневмопробойников возможно наблюдать как у зарубежных, так и у отечественных производителей. Купить их можно у нас. При участии пневмопробойников возможно работать по грунтам, которые легко подвергаются разработке. Это грунты песчаные, с глинистыми прослойками, черноземные, супесчаные. Влажность притом должна быть естественной, либо допускаются грунты малоувлажненные. Почва в локации заложения не должна иметь в составе каменистой фракции, крупных валунов, камней.

Пневмопробойники ограничены по длине прокладки. Обычно это не больше 25,89 метров от одного приямка. Также принимают во внимание минимальную глубину заложения такой скважины. Она нормируется в пределах 80 см. В случае превышения сушествует риск выхода пневмопробойника на поверхность. Приямки для размещения пробойников должны позволять работать в соотв. с технологическим режимом и не создавать препятствий для подхода к пробойнику по технической надобности.

Приямки, которые имеют вертикальные стенки, должны предполагать присутствие инвентальных креплений. Работы с пневмопробойником рациональнее осуществлять со стартовой площадки, которая целиком оборудована для функционала данного устройства. Размещают площадку в рабочем приямке на его дне. Также возможна инсталляция по стенам подвалов с закреплением, когда требуется осуществить работы из помещения подвала. Стартовая площадка в любых условиях должна быть зафиксирована. Для этого применяются стальные стержни особой конструкции. Когда площадка размещается в подвале, то применяют особый подвид винтового упора.

В процессе заготовки скважины пневмопробойником контролируют в обязательном виде его положение. Для этого у самого устройства имеются все возможности. В частности в профиле устройства имеется источник света – лампочка. Ее положение и сверяют с проектным, контролируя ход устройств и его продвижение в грунтовой толще. Для наблюдения используют зеркало.

Допускается на практике параллельная проходка забоев. Ее рекомендовано выполнять после того, когда закончится заполнение предыдущего канала. Трубы, либо электрокабельные системы допускается затягивать лебедками или ручным способом. Последний применяется, когда кабель отличается малым весом и закладывается на небольшую длину. Лебедки допускается использовать с электрическим приводом, либо ДВС. Чтобы силы затягивания не повреждали трубы или кабеля, задействуют наконечники. Они имеют обтекаемую форму, вследствие чего свободно продвигаются в канале.

На практике для заложения труб используют гидравлический пресс. Его функционал строится на формировании скважин по проектным требованиям в грунтовых толщах с повышенной влажностью. Разрешается использовать его по грунтам с естественной влажностью, когда нет возможности использовать пневматический пробойник.

Прессы гидравлического типа являются маломощными устройствами и не позволяют вырабатывать скважины калибра больше 9 см. за 1 проход. Здесь задействуют расширители. После проходки прессом в канале располагается расширитель заданного диаметра. Его тянут в обратном направлении из приемного приямка в сторону стартового. Так проходят всю протяженность до достижения необходимого размера.

При размещении гидропресса в приямке контролируют его положение. Оно должно быть ровным и выверенным. Только так возможно обеспечить его грамотную работу. Для предотвращения смещения пресса под обратным рабочим усилием его закрепляют анкерами к платформе, где он установлен. Ход работы пресса обязательно контролируют, сверяют параметры, выверяют траекторию согласно проектной схеме.

Проходка грунтовой толщи стальной трубой

Трубы из стали являются наиболее выгодными и удобными к прокладыванию проколом. Во-первых, они прочные и способны выдерживать давление транспортных путей, под кот. размещается линия. Во-вторых, стальные трубы имеют сами достаточный запас усилия, чтобы быть проложенными в грунте методом прокола. Кромка трубы обладает разрезающей способностью. Потому стальные трубы могут беспрепятственно использоваться и в продавливании.

Проходка грунта стальными трубами реализуется за счет функционала домкратных установок, чьим главным рабочиморганом являются домкраты. Они способны задавливать трубу в массив на заданную длину. Работа домкратов обеспечена насосным оборудованием, представляющим из себя рабочую станцию, которая обычно располагается на бровке приямка.

Домкратными установками для прокола под дорогой допускается работать по грунтам, относящимся к диапазону 1-4 категории. Притом водонасыщенность грунта практически не имеет значения. В зависимости от мощности подобранных домкратных агрегатов возможно прокладывать трубы сталесплавные или ЖБИ разной толщины. Касаемо рабочих труб, при закладке в футляры им организуют качественную изоляцию. Возможно применять полиэтиленовый вариант изоляции, песчаный, цементно-песчаный, эпоксидный.

При реализации способа прокола передний торец закладываемого футляра снабжается конусовидным наконечником. Это делается для того, чтобы раздвигать и уплотнять грунт в процессе проходки. Сокращает наконечник и трение, способствует сохранению траектории трубы при перемещении в грунтовой толще.

При прокладывании коммуникаций способами прокола и продавливания важно соблюдать номинальную по стандарту глубину заложения. Не рекомендовано работать на глубинах меньше 120-150 см., иначе имеется риск повреждения дорожного полотна или путей. Когда организуется переход под жд путями, предполагается присутствие надзорного органа от транспортного объекта.

При прокладывании труб нормируют параметры котлованов. Они должны давать возможность размещать установки для прокола, а также позволять доступ к ним для работников для обеспечения функционала. Дно проектируют ниже, чем отметка глубины заложения трубопровода. Дно обязательно выравнивают. Допускается применять в качестве стартовой платформы для домкратной рамы лаги или ЖБИ плиты. При инсталляции домкраты выверяют по уровню. Установку закрепляют, чтобы она не смещалась от обратного усилия.

Стенки приямка должны иметь строгую вертикаль. Для прокола на обратной стороне приямка, противоположной продавливанию, формируют упорную стенку. Это может быть монолитный бетон, плита ЖБИ. Стенку также выверяют по уровню. Она служит для принятия и передачи в грунт усилия от домкратов. Когда ведется прокладка по грунтам однородным, то допускается сразу же начинать прокол. Когда грунт на местности неоднородный, допускается предзаготовка скважины бурением. Затем, пройдя определенный участок, бур вынимают и начинают прокол уже трубой с наконечником.

Задавливание ведут постепенно, переключая домкраты. В ходе продвижения следят за работой установки, контролируют траекторию вхождения трубы, совпадение маршрута проекту, исправность. На площадке СМР присутствует геодезист, который сверяет положение трубы геодезическими приборами. Технологический режим прокола контролирует бригадир, либо др. назначенное ответственное лицо.

Когда ведется прокладка футляра, либо трубопровода при задействии методов прокола и продавливания, важно соблюдать допустимое безопасное расстояние от прокладки до существующих рабочих объектов. Это могут быть другие коммуникации в грунтовой толще, фундаменты зданий, прочие инж. объекты. При необходимости приглашают присутствовать в зоне ведения СМР представителей организаций, которые обслуживают близлежащие объекты, для надзора. Когда на местности требуется сформировать протяженную линию из нескольких секций, либо труб, то прибегают к помощи сварки. Полимерные трубы сваривают при участии специализированных сварочных агрегатов высокой температуры. Для стыкования стальных футляров допускается классическая дуговая, либо электросварка.

Промеры приемного котлована нормируют, исходя из потребностей технологии. В целом он может быть меньше, чем стартовый приямок, поскольку инсталляции габаритного оборудования здесь не происходит. Важно, чтобы приямок позволял размещение колодца, который предусмотрен для линии. В некоторых случаях в приемном котловане размещают лебедки, когда они участвуют в протягивании трубы.

Прокладка на местности стальных футляров способом продавливания

Этот вариант прокладки во многом напоминает тактику прокола под дорогой. Различия в методах состоят в способе выемки грунта из забоя. При продавливании также принимают участие установки домкратного типа. Здесь применяются более мощные агрегаты, поскольку трубы прокладываются более крупные. Размещается установка на раме в приямке. У бровки находится маслостанция. Продавливание предполагает заход трубы в грунтовую толщу открытым концом. Отработанный керн попадает вполость трубопровода. Из нее грунт вынимают. Возможно применять разные способы. Практикуют ручной. Также возможна механизированная выемка грунтового массива из трубы устройствами – ковшами, транспортерами. Соответственно параметрам, возможно продавливать трубы большого диаметра. Глубину нормируют по проекту. Процедура планирования дна и инсталляции упорной стенки при продавливании практически аналогична проколу.

Продавливание трубы ведут поэтапно. Проводится цикл задавливания, далее вынимается грунт. Снова реализуется цикл задавливания, производится выемка. Когда секция будет уложена в грунтовой массив, к ней стыкуют следующую. Так проходят весь маршрут футляра. После трубы продувают воздухом от компрессора для удаления остатков грунта и загрязнений. Теперь возможно проводить закладку рабочей линии. Ход продавливания находится под контролем мастера участка, бригадира, геодезиста.

Продавливать трубы в массиве грунтового полотна возможно агрегатами гидравлического типа, которые имеют стыкование со станцией пневматической высокого давления. Такие установки предполагают разработку грунта из трубы ручным способом.

Для передачи усилия от домкрата к трубе для задавливания служат нажимные патрубки. Их длина нормируется в зависимости от длины хода штока ГД. Допускается проходить грунтовое полотно открытой трубой, либо с применением ножевого наконечника. Его приваривают к переднему торцу первой секции прокладки. Ножевой наконечник имеет форму колец с острыми краями. Он словно взрезает грунт, сокращая его сопротивление и трение. Чтобы при продавливании труба не сбивалась с заданного курса, применяют системы направляющих. Также стабилизацию трубы обеспечивает домкратная рама, которая является сварной и выполненной из прочного металла.

Когда для продавливания, либо тактики прокола задействуют гидравлический тип домкратов, то передвижение трубы по траектории реализуют за счет направляющих. Они могут быть изготовлены в виде уголков, либо швеллерных механизмов. Размещаются направляющие на шпалах. Такой метод применим на практике и показал эффективность.

Для выемки керна из забоя на поверхность применяются разные виды тележек, вертикальные транспортеры и пр. Ручным способом работают при участии лопат, совков.

Для наращивания протяженности футляра секциями используют методику сварки. Пока не придумано более надежного способа стыкования, особенно для труб из сталесплава, либо чугуна. Трубы в приямок опускают при участии крана соответ. тоннажности.

Реализация схемы закладки секций следующая:

Когда на местности устроен футляр по реализации тактики продавливания, его проверяют на соответствие при участии ответственных лиц. Если расхождений с проектом не обнаружено, то дается команда на закладку рабочего трубопровода. Схема закладки такая:

В целом и продавливание, и тактику прокола футляра, возможно назвать эффективными методиками. Они позволяют значительно экономить на устройстве линий, а также формировать футляры и переходы без масштабных разрушений.

Укладка длинномерных труб

6.112 Трубы, поступающие в бухтах или на катушках, имеют небольшие погонный вес и модуль упругости. Это позволяет совместить процессы рытья траншеи и укладку.

Для рытья траншеи и укладки газопровода используются специально оборудованные одноковшовые или многоковшовые экскаваторы.

6.113 Возможно использование баровых установок для рытья траншей в мерзлых грунтах или для рытья узких траншей в грунтах без каменистых включений.

6.114 Укладка плетей из бухты может производиться и в заранее подготовленную траншею. При этом применяют два способа производства работ:

- разматывание трубы с неподвижной бухты и ее укладка в траншею протаскиванием;

- разматывание трубы с подвижной бухты и ее укладка в траншею путем боковой надвижки.

Первый способ может применяться при наличии в траншее или над ней поперечных препятствий (газопроводы, линии связи, линии электропередачи).

6.115 Из бухты в траншею могут укладываться одновременно два газопровода; при этом разматывание труб осуществляется одновременно с двух бухт, установленных по обе стороны, или по одну сторону траншеи.

6.116 Размеры полиэтиленовых труб в бухтах и на катушках устанавливаются договором (контрактом), заключенным между поставщиком труб и заказчиком (в соответствии с ГОСТ Р 50838).

6.117 Разматывание труб из бухт осуществляют при температуре наружного воздуха не ниже плюс 5°С. Допускается вести разматывание и при более низких температурах, если созданы условия для предварительного подогрева труб на катушке до температуры не менее плюс 5°С. При этом не рекомендуются перерывы в работе до полной укладки плети из бухты.

В случае если плеть газопровода охладится до предельно допустимой температуры, укладку необходимо приостановить, а бухту с оставшейся трубой вновь подогреть.

Возможен вариант установки специального тепляка с подогревателем непосредственно на платформе укладочной машины, что обеспечит непрерывную укладку плети.

Для устранения повышенной овальности труб и придания прямолинейной формы по всей длине могут быть использованы ручные или гидравлические выпрямители.

6.119 Для устройства узких траншей с последующей укладкой газопровода рекомендуется использовать малогабаритные цепные траншеекопатели, щеленарезные машины.

6.120 Узкие траншеи (щели), разработанные роторными и цепными экскаваторами и щеленарезными машинами, могут быть засыпаны щелезасыпщиком, который, перемещаясь в сцепке с тягачом землеройно-укладочной машины, осуществляет непрерывную засыпку рабочим органом грейдерного типа.

Строительство переходов газопроводов через искусственные и естественные преграды

6.121 При строительстве полиэтиленовых газопроводов могут быть два вида конструкции перехода: в футляре (по схеме "труба в трубе") и без футляра - полиэтиленовый газопровод протаскивается напрямую, например с использованием метода наклонно-направленного бурения.

6.122 Метод наклонно-направленного бурения может использоваться для прокладки полиэтиленовых труб при благоприятных грунтовых условиях (отсутствие по трассе скальных и гравийных грунтов, грунтов с включением валунов и булыжника или грунтов типа плывунов), а также технической и экономической целесообразности, определяемых в процессе изысканий и проектирования.

6.123 При прокладке по схеме "труба в трубе" вначале может протаскиваться футляр, а затем в него протягивается полиэтиленовая труба или они протаскиваются одновременно.

6.124 При любой схеме прокладки перед протяжкой подготовленную плеть рекомендуется тщательно осмотреть и испытать на герметичность в соответствии с СНиП 42-01.

Предпочтение при этом отдается укладке длинномерных полиэтиленовых труб. При формировании плети из труб мерной длины их соединение производится сваркой встык с обязательной проверкой стыков методом ультразвукового контроля или муфтами с закладными нагревателями.

6.125 Для предотвращения механических повреждений полиэтиленовых труб при их размещении внутри защитного футляра допускается применять:

- предварительную очистку внутренней поверхности футляра с целью устранения острых кромок сварных швов;

- предварительный пропуск контрольного образца полиэтиленовой трубы (не менее 3 м) с последующей поверкой на отсутствие повреждений поверхности трубы;

- гладкие раструбные втулки в местах входа и выхода полиэтиленовой трубы из непластмассового футляра;

- другие способы защиты, предусмотренные проектной документацией.

6.126 Монтаж рабочей плети для протягивания осуществляется в точке, противоположной месту расположения бурового станка. К переднему концу рабочей плети устанавливается оголовок с серьгой, воспринимающий тяговое усилие. Протягивание рабочей плети в скважину не должно сопровождаться ее скручиванием. Для этого между плетью и расширителем помещается вертлюжное устройство, исключающее скручивание плети.

К оголовку газопровода присоединяются последовательно: вертлюг, расширитель и конец буровой колонны, идущий к буровой установке.

6.127 Контроль за процессом протаскивания плети в скважину ведется непрерывно путем измерения усилия натяга, которое нарастает по мере втягивания плети в скважину. Нарастание должно происходить плавно без рывков.

6.128 По окончании протаскивания через скважину плети производится ее продувка.

6.129 После протягивания в скважину полиэтиленовой плети без футляра целесообразно произвести по ней предварительный пропуск калибра (с контролем усилия его прохождения), чтобы убедиться, не произошла ли деформация скважины в процессе операции протягивания.

Балластировка и закрепление газопроводов

6.130 В зависимости от грунтовых и гидрологических условий могут применяться следующие виды балластировки и закрепления газопроводов:

- утяжелители из высокоплотных материалов (железобетонные, чугунные, шлакобетонные и т.п.);

- утяжелители из минерального грунта;

- грунтовая засыпка с использованием текстильных полотнищ;

- анкерные устройства.

Газопроводы, проложенные бестраншейными методами, балластировке и закреплению не подлежат.

6.131 При выборе средств для балластировки соблюдают требование, связанное с ограничением предельно допустимого значения овализации труб, - не более 5%.

6.132 К утяжелителям из высокоплотных материалов относятся седловидные пригрузы, охватывающие трубу по бокам, и кольцевые пригрузы. Для предохранения труб от механических повреждений под седловидные и кольцевые пригрузы подкладываются защитные коврики из негниющих материалов (резинотканевые, полиэтиленовые и др.). В качестве силового пояса для охватывающих пригрузов используются синтетические ткани (капроновая, нейлоновая и т.п.).

Утяжелители из минерального грунта используются в виде полимер-контейнеров, удлиненных контейнеров, спаренных контейнеров.

6.133 Балластировка грунтовой присыпкой включает в себя следующие способы:

- использование гибких полотнищ из геотекстильных материалов для увеличения площади давления грунта на газопровод;

- повышенное заглубление газопровода.

6.134 Анкерные устройства включают: винтовые анкеры, свайные с раскрывающимися лепестками и дисковые (в многолетнемерзлых грунтах).

6.135 Выбор конструкций, способов балластировки и закрепления газопроводов определяется проектом, исходя из:

Какова рекомендуемая скорость разматывания бухты при укладке длинномерных труб

после уплотнения слоя грунта с одной стороны МГТ производят отсыпку второго слоя, а с другой стороны - уплотнение грунта;

в таком же порядке осуществляются отсыпка и уплотнение всех последующих слоев до верха МГТ.

Уплотнение каждого слоя грунта, если оно производится при движении машин вдоль МГТ, следует начинать с удаленных от нее участков и с каждым последующим проходом приближаться к стенкам МГТ. Уплотнение грунта непосредственно у МГТ допускается только тогда, когда с противоположной ее стороны уже отсыпан слой грунта этого же горизонта по всей длине МГТ.

Уплотнять грунт вокруг МГТ следует, как правило, машиной виброударного действия для стесненных условий. При уплотнении слоев, расположенных ниже горизонтального диаметра МГТ, машина должна передвигаться вдоль МГТ. Слои, находящиеся выше этого уровня, целесообразно уплотнять челночным способом, если МГТ засыпается до возведения насыпи или в широком прогале.

В процессе уплотнения грунта катком последний должен перемещаться вдоль МГТ по кольцевой схеме. Приближение скатов катка к трубе допускается на расстояние не более 1,0 м. Грунт у стенок МГТ при данной технологии необходимо уплотнять ручными электротрамбовками.

Уполотнение грунта в пазухах многоочковых МГТ рекомендуется производить механизированными ручными трамбовками с обязательным соблюдением последовательности отсыпки слоев. Толщина слоя в пазухе не должна превышать 0,15 м. Для засыпки пазух грунтом следует использовать универсальные экскаваторы-планировщики с ковшами до 0,5 .

Послойное уплотнение грунта засыпки следует выполнять продольными ходами вокруг тела трубы.

Грунты засыпки тела труб, а также прогалов насыпи за боковыми гранями следует уплотнять виброударными машинами или навесными вибротрамбовками.

Допускаемое время рабочего цикла от момента разработки грунта до окончания его уплотнения на насыпи приведено в таблице 27.

Прокладка полиэтиленовых газопроводов

В зависимости от условий трассы прокладку газопроводов из полиэтиленовых труб допускается проектировать бестраншейной (наклонно - направленным бурением, проколом, продавливанием) или в траншеях. Предпочтение отдается прокладке из длинномерных труб или труб, сваренных в длинномерные плети.

Ширина траншеи по постели или траншейной прокладке должна быть не менее: Dтр+200 мм - для труб диаметром до 110 мм включительно и Dтр+300 мм - для труб диаметром более 110 мм (рис.3.1). При этом желательно, чтобы ширина траншеи была не менее 250 мм для труб Dтр до 50 мм включительно для удобства выравнивания дна траншеи. Допускается уменьшение ширины траншеи вплоть до диаметра укладываемой трубы при условии, что температура поверхности трубы при укладке не выше плюс 20 0 С и исключена возможности повреждения ее поверхности.

Рис. 3.1. Траншея для газопровода:

1 - слой песка 5 см; 2 - слой крупнозернистого песка 15 -20 см;

3 - пластиковая сигнальная лента желтого цвета с надписью «Осторожно! Газ» на глубине 200 мм

Устройство узких траншей (при температуре воздуха больше 10 0 С) может предусматриваться в минеральных грунтах без включения щебня, когда не требуется устройство выравнивающего основания (постели). Глубину прокладки газопроводов принимают согласно требованиям проекта (как правило, не менее 1,0 м до верха трубы). В местах прохождения грунтовых дорог, где устройство защитных футляров не предусматривается, глубину траншеи увеличивают на 0,2 – 0,5 м для снижения воздействия на трубы газопровода нагрузки от колесного и гусеничного транспорта.

Глубина прокладки газопроводов при одинаковой степени пучинистости, просадочности по трассе принимается до верха трубы:

- в среднепучинистых, средненабухающих, сильнопучинистых и II типа просадочности – не менее 0,8 глубины промерзания, но не менее 0,9 м;

- в чрезмернопучинистых и сильнонабухающих – не менее 0,9 глубины промерзания, но не менее 1 м.

При разной степени пучинистости, просадочности, набухаемости (резко меняющийся состав грунта, изменение уровня грунтовых вод, переход газопровода из проезжей части дороги в газон), а также в насыпных грунтах глубина принимается до верха трубы – не менее 0,9 глубины промерзания, но не менее 1 м.

Траншеи под трубопровод в связных грунтах отрываются прямоугольные. Разработку траншей под полиэтиленовый газопровод, включая углы поворота трассы, запланированные к выполнению упругим изгибом труб, выполняют механизированным способом с помощью роторных экскаваторов. Выброс грунта рекомендуется осуществлять в одну сторону, при этом желательно, чтобы отсыпанный грунт располагался от бровки траншеи на расстоянии не ближе 0,5 м и с той стороны, откуда возможен приток дождевых или талых вод (рис.3.2-3.3). Противоположная сторона траншеи (рабочая полоса) остается свободной для передвижения транспорта и производства сварочных и укладочных работ.

|

|

При укладке полиэтиленовых газопроводов необходимо учитывать специфические особенности материала труб, а именно: высокий коэффициент линейного удлинения (в 10-12 раз выше, чем у стальных) и более низкие по сравнению с металлическими трубами механическую прочность и жесткость, поэтому укладку газопроводов рекомендуется производить в наиболее холодное время суток летом, а зимой в наиболее теплое время.

Газопроводы можно монтировать из готовых секций, которые изготавливаются в условиях базы, развозятся и раскладываются вдоль трассы, после чего они соединяются в плети. Доставлять трубы или секции на трассу рекомендуется непосредственно перед производством монтажных и укладочных работ.

Укладка в траншею газопроводов производится не ранее 30 минут после окончания процесса сварки и демонтажа сварочной техники. Перед укладкой трубы подвергаются тщательному осмотру с целью обнаружения трещин, подрезов, рисок и других механических повреждений. Не допускается сбрасывание плети на дно траншеи или ее перемещение волоком по дну траншеи без специальных приспособлений.

Открытые с торцов плети газопроводов во время производства работ рекомендуется закрывать инвентарными заглушками.

При укладке газопроводов в траншею выполняют мероприятия, направленные на снижение напряжений в трубах от температурных изменений в процессе эксплуатации: при температуре труб (окружающего воздуха) выше плюс 10°С производится укладка газопровода свободным изгибом («змейкой»), а засыпка - в наиболее холодное время суток; при температуре окружающего воздуха ниже плюс 10°С возможна укладка газопровода прямолинейно, в том числе и в узкие траншеи, а засыпку газопровода производят в самое теплое время суток.

В зимний период газопровод укладывают на талый грунт. В случае промерзания дна траншеи осуществляют подсыпку дна траншеи песком или мелкогранулированным талым грунтом, сохраняя нормативную глубину заложения газопровода.

При укладке газопроводов в скальных и каменистых грунтах и на промороженное дно траншеи для обеспечения защиты газопровода от механических повреждений при укладке и засыпке рекомендуется применять мелкогранулированный грунт, песок или пенополимерные материалы (ППМ).

На пересечениях с подземными инженерными сетями разработка грунта ведется вручную. Разработка грунта экскаватором заканчивается на расстоянии не ближе 2 м от боковой стенки и не ближе 1 м от верха подземной коммуникации. Вскрытые электрические кабели и кабели связи защищают от механических повреждений с помощью футляров из полиэтиленовых или других (асбестоцементных) труб.

Укладка длинномерных труб

Трубы, поступающие в бухтах или на катушках (рис.3.4-3.5), имеют небольшие погонный вес и модуль упругости. Это позволяет совместить процессы рытья траншеи и укладку.

Для рытья траншеи и укладки газопровода используются специально оборудованные одноковшовые или многоковшовые экскаваторы. Допускается использование буровых установок для рытья траншей в мерзлых грунтах.

Укладка плетей из бухты может производиться и в заранее подготовленную траншею. При этом применяют два способа производства работ:

- разматывание трубы с неподвижной бухты и ее укладка в траншею протаскиванием;

- разматывание трубы с подвижной бухты и ее укладка в траншею путем боковой надвижки.

Первый способ применяется при наличии в траншее или над ней поперечных препятствий (газопроводов, линий связи, линий электропередач).

Из бухты в траншею могут укладываться одновременно два газопровода, при этом разматывание труб осуществляется одновременно с двух бухт, установленных по обе стороны или по одну сторону траншеи.

Размеры полиэтиленовых труб в бухтах и на катушках устанавливаются договором (контрактом), заключенным между поставщиком труб и заказчиком (в соответствии с ГОСТ 50838). Разматывание труб из бухт осуществляют при температуре наружного воздуха не ниже плюс 5°С. Допускается вести разматывание и при более низких температурах, если созданы условия для предварительного подогрева труб на катушке до температуры не менее плюс 5°С. При этом не допускаются перерывы в работе до полной укладки плети из бухты. Возможен вариант установки специального тепляка с подогревателем непосредственно на платформе укладочной машины, что обеспечит непрерывную укладку плети.

Для устройства узких траншей с последующей укладкой газопровода рекомендуется использовать малогабаритные цепные траншеекопатели, щеленарезные машины. Узкие траншеи (щели), разработанные роторными и цепными экскаваторами и щеленарезными машинами, могут быть засыпаны щелезасыпщиком, который, перемещаясь в сцепке с тягачом землеройно-укладочной машины, осуществляет непрерывную засыпку рабочим органом грейдерного типа.

Укладка длинномерных труб может производиться бестраншейным способом - трубозаглублением. Для укладки газопроводов диаметром 20-160 мм бестраншейным способом применяются ножевые трубозаглубители. Ножевой щелерез должен иметь устройство, предохраняющее полиэтиленовые трубы от недопустимых напряжений при укладке.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Рекомендуемые скорости течения жидкости в трубопроводах

При проектировании гидропривода, как правило, необходимо определить внутренний диаметр напорных, сливных и всасывающих трубопроводов.

Как рассчитать диаметр трубопровода гидропривода

Рассчитать внутренний диаметр трубы можно используя зависимости:

где, d - диаметр условного прохода трубы, A - площадь условного прохода, Q - расход рабочей жидкости в трубопроводе, V - скорость течения рабочей жидкости в трубопроводе.

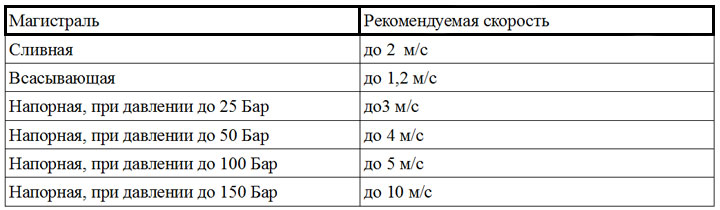

Расход в трубопроводе определяется потребностями гидравлических устройств, подключенных к проектируемому трубопроводу. Скорость течения рабочей жидкости рекомендуется выбрать из следующих интервалов:

В различных источниках значения рекомендуемых скоростей в напорных, сливных и всасывающих трубопроводах незначительно отличаются. Это объясняется тем, что рекомендуемые скорости выбираются из условий оптимизации гидропривода. Слишком большая скорость течения рабочей жидкости вызовет значительные потери энергии, а при слишком маленькой диаметр трубопровода будет неоправданно большим, что вызовет увеличение массово-габаритных показателей. Так как нет конкретных значений значительных потерь энергии, авторы могут использовать разные числа, и в итоге получают разные результаты, которые, впрочем, отличаются друг от друга незначительно.

Учитывая рекомендательный характер скоростей в напорных, сливных и всасывающих трубопроводах, при выборе диаметра трубопровода для гидросистемы следует выбирать максимальные скорости если необходимо минимизировать диаметры труб и гидропривода вцелом. Если задача уменьшить потери энергии, то скорости нужно выбрать минимальной.

Читайте также: