Какова длина прихваток при приварке патрубка кип к трубе

Обновлено: 04.07.2024

6.1. Общие указания

6.1.1. К сварке металлоконструкций следует приступать после приемки сборочных работ мастером по сварке или другим ответственным лицом, а также после проверки условий производства работ и выполнения организационных мероприятий по обеспечению безопасности производства работ (защита от атмосферных осадков, наличие площадок, лесов, подмостей, приставных лестниц и т.д.).

Сварку конструкций при укрупнении и в проектном положении следует проводить после проверки правильности сборки.

6.1.2. Последовательность выполнения сварных швов должна быть такой, чтобы обеспечивались минимальные деформации конструкции и предотвращались появления трещин в сварных соединениях.

Сварка сложных узлов металлоконструкций (двутавровых балок большого сечения, монтажных стыков подкрановых балок, узлов соединения балок с колоннами и др.) должна выполняться по технологическим картам или инструкциям, в которых указаны последовательность наложения швов и приемы, обеспечивающие минимальные деформации и остаточные напряжения в конструкции.

6.1.4. Подключение постов автоматической и механизированной сварки, а также однопостовых источников питания дуги должно быть произведено к распределительным шкафам (сборкам), соединенным с подстанцией отдельным фидером.

Подключение к этим шкафам грузоподъемных механизмов не допускается.

Источник сварочного тока должен подключаться к сети через индивидуальную пусковую аппаратуру (электромагнитный пускатель, рубильник).

6.1.5. Швы длиной более 1 м, выполняемые ручной или механизированной сваркой, следует сваривать обратноступенчатым способом (рис. 6.1, а).

При толщине стали 15-20 мм и более рекомендуется применять сварку способом "двойного слоя" (рис. 6.1, б). Заваривают на участке I длиной 250-300 мм первый слой шва 1, быстро счищают (после потемнения) с него шлак и заваривают на этом же участке второй слой 2. Затем в таком же порядке заваривают участки II, III и т.д. Сварку второго слоя выполняют по горячему первому слою. Остальные слои (валики) выполняют обычным обратноступенчатым способом.

Сварка листовых объемных конструкций из стали толщиной более 20 мм, особенно из стали с пределом текучести 390 МПа и более, должна производиться способами, обеспечивающими уменьшение скорости охлаждения - каскадом или "горкой" (рис. 6.1, в, г).

6.1.6. При изготовлении металлоконструкций следует по возможности создавать условия для наиболее удобного выполнения сварных соединений: в нижнем положении, с поворотом изделия; тавровые соединения предпочтительно выполнять "в лодочку" с кантовкой или поворотом изделия.

6.1.7. При сварке перекрещивающихся швов в первую очередь следует сваривать швы, выполнение которых не создает жесткого контура для остальных швов. Нельзя прерывать сварку в месте пересечения и сопряжения швов.

Стыковые швы должны выполняться в первую очередь, а угловые швы - во вторую.

6.1.8. При перерыве процесса сварки под флюсом возобновлять сварку можно только после очистки конца шва на длине не менее 50 мм и кратера от шлака; этот участок и кратер следует перекрыть швом.

6.1.9. При ручной дуговой и механизированной сварке сварные швы необходимо выполнять многослойным способом слоями высотой 4-6 мм; каждый слой шва перед наложением последующего слоя должен быть очищен сварщиком от шлака и брызг металла, после чего нужно провести визуальный контроль поверхности шва.

Участки слоев шва с порами, раковинами и трещинами должны быть удалены механическим способом. Допускается выборка дефектного участка огневым способом с последующей механической зачисткой мест выборки.

6.1.10. При многослойной сварке разбивать шов на участки следует с таким расчетом, чтобы стыки участков ("замки" швов) в соседних слоях не совпадали, а были смещены на величину не менее 20 мм.

6.1.11. При двусторонней ручной или механизированной сварке стыковых, угловых и тавровых соединений необходимо перед выполнением шва с обратной стороны удалить корень шва до чистого бездефектного места.

6.1.12. Придание угловым швам вогнутого профиля и плавного перехода к основному металлу, а также выполнение стыковых швов без усиления (если это предусмотрено чертежами КМД), как правило, осуществляют подбором режимов сварки и соответствующим пространственным расположением свариваемых деталей или механизированной зачисткой абразивным инструментом. Механическая обработка швов производится способами, не оставляющими на их поверхности зарубок, надрезов и других дефектов.

6.1.13. При температуре окружающего воздуха ниже 0°С ручную дуговую сварку металлоконструкций независимо от марки свариваемой стали следует выполнять электродами с основным (фтористо-кальциевым) типом покрытия.

6.1.14. Ручную и механизированную дуговую сварку стальных конструкций разрешается производить без подогрева при температуре окружающего воздуха, приведенной в табл. 6.1, автоматическую сварку под флюсом - при температуре окружающего воздуха, приведенной в табл. 6.2. При более низкой температуре окружающего воздуха сварку надлежит производить с предварительным местным подогревом металла до 120-160°С в зоне шириной не менее 100 мм с каждой стороны соединения.

Какова длина прихваток при приварке патрубка кип к трубе

Вопрос теста:

Какой должна быть длина прихваток при сборке продольного стыка устанавливаемой ремонтной муфты?

- не менее 30-50 мм и не более 100 мм

- не менее 30-50 мм

- не менее 30-50 мм и не более 150 мм

- Сварку выполняют без прихваток

Внимание!

Зелёным цветом выделен правильный ответ

Если выделено несколько вариантов, значит все они являются верными.

- не менее 30-50 мм и не более 100 мм

- не менее 30-50 мм

- не менее 30-50 мм и не более 150 мм

- Сварку выполняют без прихваток

Если у вас в тесте остались нерешённые вопросы, то обязательно воспользуйтесь поиском по нашей базе тестов. С большой долей вероятности они там есть.

Какова длина прихваток при приварке патрубка кип к трубе

Какой длины должны быть прихватки при герметизации технологического отверстия на ремонтном участке газопровода приваркой патрубка?

- От 20 мм до 40 мм

- От 30 мм до 50 мм

- От 40 мм до 60 мм

Внимание!

Зелёным цветом выделен правильный ответ

Если выделено несколько вариантов, значит все они являются верными.

- От 20 мм до 40 мм

- От 30 мм до 50 мм

- От 40 мм до 60 мм

Если у вас в тесте остались нерешённые вопросы, то обязательно воспользуйтесь поиском по нашей базе тестов. С большой долей вероятности они там есть.

Технические решения по приварке бобышек и термокарманов к нефтепроводу и нефтепродуктопроводу

8.1 Настоящий документ устанавливает требования к термокарманам для термометров и датчиков температуры (далее – датчик температуры) и методам их установки в нефтепроводы и нефтепродуктопроводы ОАО «АК «Транснефть».

8.2 Термокарман предназначен для защиты чувствительного элемента (сенсора) датчика температуры от негативного воздействия измеряемой среды (избыточное давление, химические воздействия рабочей среды, механические воздействия).

8.3 Конструктивное исполнение термокармана и метод его установки на нефтепровод должны обеспечивать герметичность нефтепровода в месте установки термокармана.

8.4 Выбор места установки и конструктивного исполнения термокармана производится на стадии разработки проекта (проекта производства работ).

8.4.1 Конструкция термокармана и метод его установки должны обеспечивать измерение температуры нефти в потоке. Технические и метрологические характеристики устанавливаемых в термокарманы датчиков температуры должны соответствовать требованиям РД-35.240.50-КТН-109-13.

8.4.2 Термокарманы должны располагаться в потоке нефти и нефтепродукта и иметь постоянный контакт с перекачиваемым продуктом по всей длине погружаемой части термокармана в тело нефтепровода, как для работающей, так и для остановленной НПС.

8.4.3 Термокарманы монтируются в типовых колодцах КИПиА (колодцы КТ), при этом, должна быть обеспечена возможность беспрепятственного осмотра и технического обслуживания термокармана и установленного датчика температуры. При надземной прокладке участка нефтепровода, термокарман монтируется без установки колодца КИПиА.

8.4.4 Учитывая, что измерение температуры должно производиться на входе и выходе НПС допускается на выходе МНС термокарман не устанавливать, использовать показания датчика температуры корпуса последнего из работающих на МНС МНА.

8.4.5 Термокарманы должны выдерживать максимально возможное по условиям эксплуатации давление нефти в месте их установки в течение всего срока службы. Назначенный срок службы термокармана должен составлять не менее 20 лет.

8.4.6 Термокарманы изготавливаются цельнометаллическими из нержавеющих сталей по ГОСТ 25054, ГОСТ 2590. Использование сварных термокарманов не допускается.

8.4.7 Прочностные характеристики и химический состав материала термокармана должны подтверждаться документацией завода-изготовителя.

8.4.8 Длина термокармана должна соответствовать длине чувствительного элемента (сенсора) датчика температуры. Рекомендуемая длина термокармана должна составлять 1/3 диаметра трубопровода в месте установки и выбираться из ряда 60, 80, 100,120, 160, 200, 250, 320, 400, 630 мм.

8.4.9 Термокарманы должны сохранять свои геометрические размеры на всем протяжении назначенного срока службы при максимальной скорости потока в месте установки.

8.5 Конструктивное исполнение термокармана должно обеспечивать:

- фиксацию в нем датчика температуры, имеющего внешнее резьбовое соединение М20х1,5;

- термокарман должен иметь соответствующее исполнение (внутренняя резьба М20х1,5, винтовое крепление), позволяющее зафиксировать датчик температуры внутри термокармана и исключить его перемещение во время эксплуатации;

- диаметр внутренней полости термокармана должен обеспечивать возможность установки и снятия датчика температуры без демонтажа термокармана и разгерметизации нефтепровода, диаметр внутренней полости термокармана под сенсорный датчик выбирается из ряда: 6, 8, 10 мм;

- для улучшения теплопередачи от стенки термокармана к чувствительному элементу (сенсора) датчика температуры, внутренняя полость термокармана должна заполняться минеральным трансформаторным маслом.

8.6 На нефтепроводах допускается установка термокарманов только через специальную конструкцию – бобышку, приваренную к нефтепроводу. Фиксация термокармана относительно бобышки, производится с помощью стопорной шайбы.

Приварка бобышки к трубопроводу должна выполняться ручной дуговой сваркой электродами с основным видом покрытия Э50А на полностью освобожденном и очищенном от продукта трубопроводе.

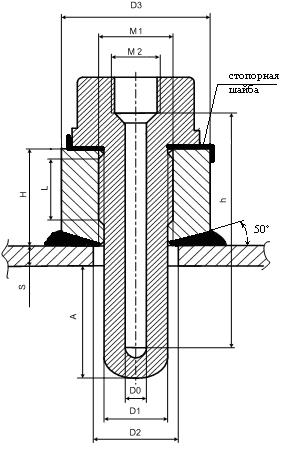

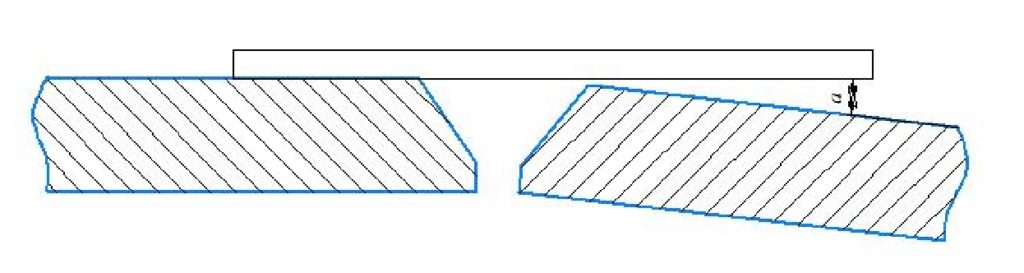

Схема монтажа термокармана и бобышки на трубопроводе представлена на рисунке 8.1.

8.7 Бобышки изготавливают из углеродистых, низколегированных сталей по

ГОСТ 19281, ГОСТ 2590 в заводских условиях, в том числе в подразделениях ОСТ обладающих соответствующей организационно-технической структурой.

8.8 Основные параметры бобышки представлены на рисунке 8.1. Высота бобышки

Н= 70 мм, М1=33х2,0, наружный диаметр бобышки: по схеме а) соответствует равенству Д=D3=65 мм, по схеме б) Д=D3+(1 - 1,2)S.

8.9 Установку термокарманов и бобышек производят в следующей последовательности:

а) производят очистку поверхности трубы от изоляции, ржавчины и грязи на расстоянии не менее 100 мм от места приварки бобышки. Для очистки поверхности трубы применяется шлифмашинка с металлической щеткой или крупнозернистая наждачная бумага;

б) расстояние между бобышкой и продольными или кольцевыми сварными швами должно быть не менее 100 мм;

в) в зоне установки бобышки проверяют фактическую толщину стенки трубы и проводят неразрушающий контроль для выявления коррозионных и механических повреждений стенки, расслоений и трещин стенки трубы в соответствии с требованиями

РД-23.040.00-КТН-386-09. При наличии в контролируемой зоне недопустимых дефектов приварка конструкции к трубе запрещается;

г) в месте монтажа бобышки на поверхность трубы выполняют разметку и высверливают отверстие;

| S - толщина стенки трубопровода, мм; D2 = 36 мм - диаметр отверстия в стенке трубопровода; h - длина сенсорной части датчика; М2=20х1,5; А - длина выступающей в трубопровод части термокармана, не более 1/3 диаметра трубопровода; D1 - наружный диаметр гильзы датчика, определяется расчетом исходя из применяемого материала и требование к величине избыточного давления, но не более 34 мм; L - длина резьбы термокармана, определяется расчетом в зависимости от величины «А», но не более 70 мм. D0 - диаметр отверстия под сенсорный датчик; D3=65 мм - наружный диаметр бобышки; Н= 70 мм - высота бобышки; М1=33х2,0 |

Рисунок 8.1 - Схема монтажа термокармана на трубопроводе

д) после установки бобышки на трубе, до установки прихваток, проводится предварительный подогрев зоны сварки с помощью газового подогревателя (газовой горелки). Температура предварительного подогрева от 100 °С до 150 °С. При снижении температуры ниже 100 ºС прихватку и сварку проводить не допускается;

ж) сварка бобышки с поверхностью трубы проводится по контуру бобышки угловым швом;

з) режимы приварки бобышки к трубе приведены в таблице 7.1, 8.1;

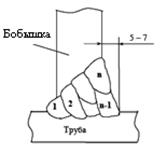

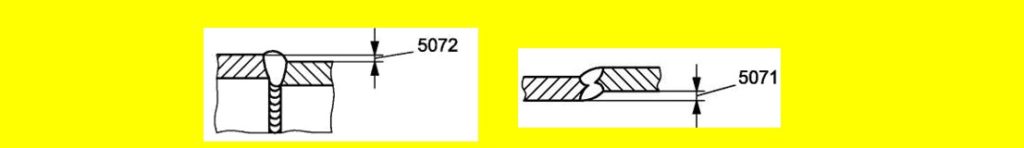

и) каждый слой шва должен быть очищен от шлака и брызг. Минимальное количество проходов – пять. Форма сварного шва показана на рисунке 8.2;

к) видимые дефекты на прихватках и в первом корневом слое (незаваренные кратеры, одиночные поры, скопление пор и др.) должны устраняться шлифмашинкой. Прихватки с недопустимыми дефектами (с трещинами, надрывами) должны быть полностью удалены шлифмашинкой (абразивным кругом) и заварены повторно;

л) видимые дефекты последующих слоев шва должны быть устранены шлифмашинкой;

м) при приварке бобышки к трубопроводу перерывы в работе не допускаются;

н) после сварки проводится контроль углового шва приварки бобышки к трубе в соответствии с разделом 10 настоящих ОТТ;

о) после приварки бобышки производится калибровка внутренней резьбы бобышки и вворачивается термокарман;

п) типовая технологическая карта по сварке бобышки с трубой представлена в приложении Г настоящих ОТТ;

р) контроль качества сварного соединения проводят в соответствии с разделом 10 настоящих ОТТ;

с) восстановление изоляционного покрытия на трубопроводе производится в соответствии с разделом 11 настоящих ОТТ.

Техническое решение по приварке к нефтепроводу и нефтепродуктопроводу патрубков для приборов КИП

7.1 Приварка патрубка КИП к действующему трубопроводу с толщиной стенки трубы более 5 мм, с рабочим давлением до 14,0 МПа, должна выполняться ручной дуговой сваркой электродами с основным видом покрытия при давлении в трубопроводе в соответствии с требованиями РД-23.040.00-КТН-386-09. Приварка патрубка КИП к трубам с толщиной стенки мене 5 мм должна выполняться ручной дуговой сваркой электродами с основным видом покрытия на полностью освобожденном и очищенном от продукта трубопроводе.

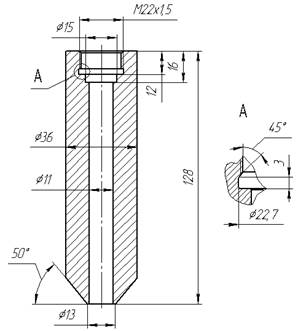

7.2 На трубопроводах устанавливают патрубки КИП диаметром 36 мм (рисунок 7.1).

7.3 Патрубки изготавливают из стали 09Г2С по ГОСТ 19281 в заводских условиях, в том числе в подразделениях ОСТ, обладающих соответствующей организационно-технической структурой.

7.4 Патрубок устанавливается и приваривается к трубопроводу вертикально к верхней образующей трубы. Отклонение оси патрубка от вертикали более 3° не допускается. Расстояние между сварным швом патрубка и кольцевым стыком на трубопроводе должно быть не менее 100 мм. Расстояние между сварным швом патрубка и продольным сварным швом на трубопроводе должно быть не менее 100 мм. При сборке величина зазора между нижней кромкой патрубка и поверхностью трубы должна быть в пределах от 0,5 до 2 мм. В месте монтажа патрубка вантуза в трубопроводе высверливается отверстие диаметром 11 +0,5 мм.

7.5 Перед установкой патрубка необходимо удалить изоляционное покрытие на расстоянии не менее 100 мм от места приварки патрубка, поверхность магистрального трубопровода очистить от грязи, ржавчины и окалины до чистого металла. Для очистки металлической поверхности трубы применяется шлифмашинка с металлической щеткой или крупнозернистая наждачная бумага.

7.6 В месте установки патрубка должна быть проверена фактическая толщина стенки трубы и проведен неразрушающий контроль для выявления коррозионных и механических повреждений стенки, расслоений и трещин в стенке трубы в соответствии с требованиями РД-23.040.00-КТН-386-09. В случае наличия в контролируемой зоне недопустимых дефектов приварка конструкций к трубе запрещается.

7.7 Для выполнения всех слоев шва приварки патрубка КИП к трубе применяются электроды с основным видом покрытия тип Э50А по ГОСТ 9467/ AWS A5.1 E70 (16, 15, 18) независимо от класса прочности материала труб.

7.8 После установки патрубка на трубе, до установки прихваток, проводится предварительный подогрев свариваемых кромок с помощью газового подогревателя (газовой горелки). Температура предварительного подогрева от 100 ºС до 150 ºС. При температуре свариваемых кромок ниже 100 ºС прихватку и сварку проводить не допускается.

7.10 Сварка патрубка с трубой проводится по контуру угловыми швами. Режимы приварки патрубка к основной трубе приведены в таблице 7.1.

Таблица 7.1 - Режимы приварки патрубка к основной трубе

* Сварку выполняют на постоянном токе обратной полярности.

7.12 Видимые дефекты на прихватках и в первом корневом слое (незаваренные кратеры, одиночные поры, скопление пор и др.) должны устраняться шлифмашинкой (абразивным кругом). Прихватки с недопустимыми дефектами (с трещинами, надрывами) должны быть полностью удалены шлифмашинкой и заварены вновь.

7.13 Видимые дефекты всех слоев шва должны быть устранены.

7.14 При приварке патрубка к трубопроводу перерывы в работе не допускаются.

7.15 После сварки проводится контроль выполненного сварного шва в соответствии с разделом 10 настоящих ОТТ.

7.16 Типовая технологическая карта по сварке патрубка для приборов КИП с трубой трубопровода представлена в приложении А настоящего документа.

7.17 Замена патрубков для приборов КИП должна проводиться в следующей последовательности:

- срезать дефектный патрубок при помощи механического инструмента, удалив остатки патрубка и сварного соединения предварительно загерметизировав отверстие в трубопроводе. Толщина стенки трубы в месте удаления патрубка не должна выходить за пределы минусового допуска;

- зачистить металлическую поверхность трубы на расстоянии не менее

50 мм от отверстия в трубопроводе, используя шлифмашинку с металлической щеткой или крупнозернистую наждачную бумагу до чистого металла;

- провести дефектоскопический контроль тела трубы и проконтролировать фактическую толщину металла в месте установки патрубка. Контроль толщины стенки трубы должен проводиться ультразвуковым толщиномером в месте удаления дефектного патрубка и на расстоянии до 50 мм от отверстия в трубопроводе;

- проконтролировать подготовленную зону с применением ультразвукового и капиллярного (магнитного) методов контроля на предмет отсутствия трещин»;

- в случае наличия в контролируемой зоне любых дефектов приварка к трубе патрубка не допускается. Ликвидация отверстия производится методом установки чопа. Для установки патрубка выбирается другое место. Выбор места установки производится в соответствии с 7.1-7.6 настоящих ОТТ;

- приварку патрубка производить в соответствии с 7.7 – 7.17 настоящих ОТТ.

7.18 Восстановление изоляционного покрытия на трубопроводе производится в соответствии с разделом 11 настоящих ОТТ.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Большая Энциклопедия Нефти и Газа

При сварке тонкого металла и коротких швах длина прихваток не должна превышать 5 мм, а расстояние между ними - 50 - 100 мм. При сварке толстолистовой стали и швов значительной длины длина прихваток может составлять 20 - 30 мм при расстоянии между ними 300 - 500 мм. Прихватки выполняют на тех же режимах, что и сварку. Во время сварки особое внимание необходимо обращать на тщательное проваривание участка прихватки во избежание непровара в этих местах. [32]

При сварке тонкого металла и коротких швах длина прихваток не должна превышать 5 мм, а расстояние между ними - 50 - 100 мм. При сварке толстолистовой стали и швов значительной длины длина прихваток может составлять 20 - 30 мм при расстоянии между ними 300 - 500 мм. Прихватки выполняют на тех же режимах, что и сварку. Во время сварки особое внимание необходимо обращать на тщательное приваривание участка прихватки во избежание непровара в этих местах. [33]

При сварке тонкого металла и коротких швах длина прихваток не должна превышать 5 мм, а расстояние между ними-50 - 100 мм. При сварке толстолистовой стали и швов значительной длины длина прихваток может составлять 20 - 30 мм при расстоянии между ними 300 - 500 мм. Прихватки выполняют на тех же режимах, что и сварку. Во время сварки особое внимание необходимо обращать на тщательное приваривание участка прихватки во избежание непровара в этих местах. [35]

При сварке тонкого металла и при коротких швах длина прихваток не должна превышать 5 мм. При сварке толстого металла и швов значительной протяженности длина прихватки должна быть 20 - 30 мм при расстоянии между ними 300 - 500 мм. Прихватку деталей производят на тех же режимах, что и сварку. [36]

Далее лист окрайки электросваркой прихватывают к стенке, длина прихватки 50 мм, шаг прихватки 500 - 600 мм, катет шва 5 - 6 мм. Прихватку выполняют электродами типа Э50А, диаметр электрода 3 мм. Сварочный ток не должен превышать 100 А. [38]

Собранные стыки прихватывают ручной электродуговой сваркой качественными электродами; длина прихваток 100 мм через 300 - 500 мм. Прихватки выполняют квалифицированные сварщики. [40]

Прихватки выполняют обязательно после предварительного подогрева стыка, при этом длина прихваток должна быть не менее 100 мм, а число их на стыке - не менее четырех. Для сталей, которые не требуют подогрева, при сварке прихваток в зимнее время повышают сварочный ток. [41]

Могут быть рекомендованы следующие размеры прихваток: для труб диаметром до 600 мм длина прихватки равна 2 - 2 5 толщины стенки, а для труб диаметром более 600 мм - 50 - 70 мм; высота прихватки для труб с толщиной стенки до 10 мм равна 0 6 - 0 7 толщины стенки трубы ( но не менее 3 мм), для труб с толщиной стенки Солее 10 мм - 5 - 6 мм. [42]

Трубы, не закрепленные вальцовкой, приваривают с прихваткой к барабану в двух местах, длина прихватки 15 - 20 мм, высота 4 мм. [44]

Большая Энциклопедия Нефти и Газа

Перед началом сварки проверяют состояние стыков труб или деталей и правильность соединяющих их прихваток. Количество прихваток зависит от диаметра труб. Для обеспечения жесткости собранного элемента или узла трубопровода при диаметре до 300 мм в каждом стыке должны быть три прихватки, а при диаметре свыше 300 мм - не менее четырех. Высота прихваток должна быть равна высоте первого слоя сварки или меньше его ( при однослойной сварке высота прихваток - не менее 2 / з толщины стенки трубы), длина их - 30 - - 40 мм для поворотных стыков и 60 - 70 мм для потолочных. Прихватки выполняют теми же электродами или присадочной проволокой, которые будут применены для выполнения основного шва. [46]

Сборку отдельных элементов трубопроводов, а также труб под сварку, как правило, следует выполнять только в мастерских, имеющих необходимое оборудо-ние. Сборку стыков деталей из высоколегированных сталей группы ХН осуществляют только без остающихся подкладных колец с постановкой 2 - 4 прихваток, расположенных по окружности. Длина прихваток обычно равна 2 - 2 5 толщинам стенки, но не более 40 мм. Высота прихватки для деталей с толщиной стенки до 10 мм составляет 0 5 - 0 6 толщины стенки, но не менее 3 мм; для деталей с толщиной стенки свыше 10 мм - 5 - - 6 мм. Прихватки должны выполняться по технологии, принятой для сварки стыка, и отвечать всем требованиям, предъявляемым к сварному шву. Прихватки с наличием дефектов удаляют и накладывают вновь. [47]

Подготовленные под сварку и калиброванные концы труб точно центрируются с помощью хомутов, струбцин, показанных на фиг. После проверни правильности сборки стык двух труб прихватывается обычно в трех местах ( фиг. При сборке стыка труб больших диаметров число прихваток увеличивается и их ставят примерно на расстоянии 350 - 400 мм друг от друга. Высота прихватки должна составлять 40 - 50 % толщины стенки трубы. [48]

Перед началом сварки проверяют состояние стыков труб или деталей и правильность соединяющих их прихваток. Количество прихваток зависит от диаметра труб. Для обеспечения жесткости собранного элемента или узла трубопровода при диаметре до 300 мм в каждом стыке должны быть три прихватки, а при диаметре свыше 300 мм - не менее четырех. Высота прихваток должна быть равна высоте первого слоя сварки или меньше его ( при однослойной сварке высота прихваток - не менее 2 / з толщины стенки трубы), длина их - 30 - - 40 мм для поворотных стыков и 60 - 70 мм для потолочных. Прихватки выполняют теми же электродами или присадочной проволокой, которые будут применены для выполнения основного шва. [49]

Детали, элементы и узлы Тп собирают под сварку на прихватках, которые представляют собой короткие сварные швы, располагаемые равномерно по периметру стыка. Прихватки должны обеспечивать жесткость соединения в процессе межоперационного перемещения собранных деталей, а также во время сварки. При диаметре Тп до 300 мм следует делать три прихватки, при диаметре более 300 мм - не менее четырех прихваток. Высота прихваток должна быть не более высоты первого слоя шва, длина - не более 40 мм. [50]

Сварку трубопроводов, работающих под давлением более 5 9 105Па, должен выполнять газоэлектросварщик, допущенный к работам у аппаратов, работающих под давлением. После проверки производят электроприхватку, чтобы обеспечить жесткость соединения. Электроприхватку деталей ведут электродами такими же, как и при сварке. Количество прихваток зависит от размера деталей, а у труб - от их диаметра, но не менее двух у труб диаметром до 50 мм и не менее трех у труб больших диаметров. Высоту прихватки принимают не менее V3 толщины стенки свариваемых деталей длиной в 30 - 40 мм при поворотных швах и 60 - 70 мм при неповоротных швах. При наличии трещин и других дефектов в прихватке они вырубают и заново делают прихватку. [51]

Собираемые элементы относительно друг друга фиксируются в основном с помощью коротких отрезков сварных швов, называемых прихватками. Прихватки рекомендуется накладывать со стороны, обратной наложению первого валика. Длина прихватки 20 - 120 мм и зависит от вида конструкции: более длинные прихватки делаются на больших массивных изделиях. При сборке кольцевых стыков трубопроводов длина прихваток должна быть не более 25 мм. На стыках трубопроводов диаметром до 200 мм делается три прихватки, для трубопроводов диаметром 200 - 300 мм - не менее четырех прихваток. Высота прихватки не должна превышать высоту первого валика сварного шва. [52]

Сварка элементов и узлов трубопроводов. После сборки элементов и узлов трубопроводов стыки прихватывают. Прихватки являются составной частью сварного шва и должны выполняться сварщиками соответствующей квалификации с использованием тех же электродов или сварочной проволоки, что и при сварке стыков. Число прихваток зависит от диаметра трубы и должно обеспечивать жесткость собранного элемента или узла в процессе сварки. При диаметре трубы до 300 мм делают три прихватки, свыше 300 мм -: не менее четырех. Высота прихватки не должна быть меньше / з толщины стенки трубы. Длина прихватки для поворотных стыков должна составлять 30 - 40 мм, для потолочных - 60 - 70 мм. [53]

Какова длина прихваток при приварке патрубка кип к трубе

(Действующий) РД 153-34.1-003-01 Сварка, термообработка и контроль трубных систем.

Докипедия просит пользователей использовать в своей электронной переписке скопированные части текстов нормативных документов. Автоматически генерируемые обратные ссылки на источник информации, доставят удовольствие вашим адресатам.

Toggle navigation

Действующий

6.2.4. Непосредственно перед сборкой изготовленные под сварку кромки и прилегающие к ним участки поверхностей деталей должны быть зачищены до металлического блеска и обезжирены. Ширина зачищенных участков, считая от кромки разделки, должна быть не менее 20 мм с наружной и не менее 10 мм с внутренней стороны детали. Перед установкой штуцера (трубы) в коллектор или трубопровод поверхность вокруг отверстия должна быть зачищена на расстоянии 15 - 20 мм со стороны наложения сварного шва, а поверхность очка - на всю глубину.

6.2.5. Смещение (несовпадение) внутренних поверхностей свариваемых труб (и фасонных деталей) при сварке стыков без подкладного кольца с односторонней разделкой кромок должно быть не более (0,02Sн + 0,4) мм (Sн - номинальная толщина свариваемых деталей), но не более 1 мм.

Для стыков трубопроводов на рабочее давление до 2,2 МПа (22 кгс/кв. см) при диаметре труб более 200 мм, свариваемых без подкладного кольца, смещение внутренних кромок должно быть не выше: при толщине стенки трубы до 4 мм - 0,2S, при большей толщине - 0,15S, но не более 2 мм.

В стыках труб, собираемых и свариваемых на остающемся подкладном кольце, допускаются разность внутренних диаметров элементов не более 2 мм, зазор между кольцом и внутренней поверхностью элемента не более 1 мм. Если эти требования нельзя выполнить из-за большей разности внутренних диаметров стыкуемых элементов, плавный переход от одного элемента к другому следует сделать в соответствии с указаниями п. 6.1.6.

Для стыков с остающимся подкладным кольцом при разности внутренних диаметров стыкуемых элементов не более 6 мм может быть применено фигурное подкладное кольцо (рис. 6.5).

6.2.6. При сборке труб и других элементов, имеющих продольные или спиральные швы, последние должны быть смещены один относительно другого. Смещение должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм; на трубы и элементы наружным диаметром менее 100 мм это требование не распространяется.

6.2.7. Прямолинейность труб в месте стыка (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладывая ее в трех-четырех местах по окружности стыка. В правильно собранном стыке максимально допустимый просвет между концом линейки и поверхностью трубы должен быть не более 1,5 мм на расстоянии 200 мм от стыка, в сваренном стыке - не более 3 мм (без учета смещения согласно п. 6.1.7).

6.2.8. При сборке стыка необходимо предусмотреть возможность свободной усадки металла шва в процессе сварки; не допускается выполнять сборку стыка с натягом.

6.2.9. При сборке стыков трубопроводов с подкладным кольцом его прихватку и приварку должен выполнять сварщик, который в дальнейшем будет сваривать этот стык, или сварщик, имеющий удостоверение на право сварки подобных стыков. В собранном стыке не должно быть перекоса подкладного кольца.

Последовательность сборки стыка с подкладным кольцом такова:

устанавливают подкладное кольцо в одну из труб с зазором между кольцом и внутренней поверхностью трубы не более 1 мм;

кольцо должно заходить в трубу примерно на величину 1/3 его ширины;

производят прихватку кольца с наружной стороны трубы в двух местах и затем приварку его к трубе ниточным швом катетом не более 4 мм (рис. 6.6 "а") . Прихватку и приварку кольца к трубе из низколегированной стали следует выполнять с предварительным подогревом конца трубы и подкладного кольца в соответствии с требованиями подраздела 6.4;

зачищают ниточный шов от шлака и брызг;

надвигают на выступающую часть подкладного кольца вторую трубу;

зазор между ниточным швом и второй трубой должен быть 4 - 5 мм;

проверяют правильность сборки стыка;

приваривают подкладное кольцо ко второй трубе (рис. 6.6 "б"), предварительно подогрев стык согласно требованиям подраздела 6.4.

Корневой слой шва следует сваривать электродами диаметром 2,5 - 3 мм.

При приварке кольца к первой трубе ручной аргонодуговой сваркой следует руководствоваться указаниями, приведенными в подразделе 8.3.

Примечание. Трубы с приваренным подкладным кольцом в процессе сборки не должны подвергаться ударам по кромкам и кольцу.

6.2.10. Подкладные кольца для стыков труб из углеродистых и низколегированных сталей должны изготавливаться из стали 20 или другой малоуглеродистой стали спокойной или полуспокойной выплавки с содержанием углерода не более 0,24%; для стыков труб из низколегированных теплоустойчивых сталей можно применять подкладные кольца из сталей 12МХ, 15ХМ и 12Х1МФ. Размеры подкладного кольца: ширина 20 - 25 мм, толщина 3 - 4 мм. Если кольцо изготавливается из полосовой стали, его стыковой шов должен быть зачищен заподлицо с внутренней и наружной сторон.

6.2.11. Сборку замыкающего стыка при холодном натяге (независимо от способа сварки стыка) следует производить после окончания сварки, термообработки и контроля качества остальных стыков по всей длине участка трубопровода, на котором необходимо выполнить холодный натяг. В процессе сварки и термообработки замыкающего стыка необходимо укрепить трубопровод в таком положении, чтобы стык не испытывал усилий от холодного натяга.

Рекомендуется следующий порядок технологических операций сборки, сварки и термообработки стыка с холодным натягом (рис. 6.7):

при сборке стыка установить временную вставку 3 в виде кольца из трубы; длина вставки должна быть равна размеру холодного натяга lхн;

после сварки и термообработки всех других стыков на этой нитке трубопровод освободить от связей на неподвижной опоре 2;

из стыка удалить временную вставку, с помощью троса левый участок трубопровода подтянуть на длину lхн и закрепить в таком положении с помощью троса;

произвести сборку, прихватку, сварку и термообработку замыкающего стыка;

трубопровод установить на опоре 2 в проектное положение.

6.2.12. За качество сборки стыков отвечает производитель сборочных работ (мастер, бригадир, звеньевой).

Качество сборки стыков трубопроводов давлением выше 2,2 МПа (22 кгс/кв. см), а также трубопроводов диаметром более 600 мм независимо от рабочего давления должен проверять мастер (бригадир, звеньевой) или контролер.

Перед прихваткой и началом сварки качество сборки стыка должен проверить сварщик.

При контроле качества сборки стыков паропроводов с рабочей температурой 450 град. C и выше необходимо проверить наличие заводских номеров (номер плавки и номер трубы) в маркировке труб.

Примечание. На заводах порядок приемки собранных стыков устанавливают в соответствии с технологическим процессом и указывают в карте операционного контроля.

6.3. Выполнение прихваток

6.3.1. Собранные стыки труб и других элементов необходимо прихватывать в нескольких местах. Прихватки на месте пересечения швов не допускаются.

6.3.2. Прихваточные швы рекомендуется выполнять тем же способом сварки, что и корневой. Если корневой слой шва накладывается автоматическим или механизированным способом, прихватки следует выполнять ручным дуговым или ручным аргонодуговым способом. При прихватке должен применяться тот же присадочный материал, который будет использоваться (или может быть использован) для сварки корневого слоя. Прихватку должен производить сварщик, допущенный к сварке стыков труб соответствующей марки стали, по возможности тот, который будет сваривать данный стык.

6.3.3. Прихватки необходимо выполнять с полным проваром и по возможности переваривать при наложении основного шва.

6.3.4. К качеству прихваток предъявляются такие же требования, как и к сварному шву. Прихватки, имеющие недопустимые дефекты, обнаруженные при визуальном контроле, следует удалять механическим способом.

6.3.5. Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

В стыках, собираемых без подкладных колец, число прихваток и их протяженность зависят от диаметра труб и должны соответствовать следующим нормам:

Сборка под сварку

Нормируемые параметры сборки деталей под сварку

- Смещение кромок (Линейное смещение стыковых соединений);

- Зазор;

- Отклонение от прямолинейности (Угловое смещение);

- Требования к прихваткам (количество, длина, высота, место установки);

- Смещение продольных швов смежных сварных труб;

- Требования к приспособлениям, установке и снятию технологических креплений.

Линейное смещение кромок

Линейным смещением свариваемых кромок соединяемых листов или труб называют смещение между двумя свариваемыми элементами, у которых поверхности параллельны, но расположены не в одной плоскости.

Допускаемое смещение кромок устанавливается нормативными документами (ПБ,ОСТ, СТО, РД).

Важно! Большое смещение кромок может привести к непровару в корне сварного шва.

Зазор

Необходим для проплавления корня шва и формирования обратного валика.

Устанавливается стандартом на конструктивные элементы сварных соединений для различных способов сварки или отраслевыми нормативно техническими документами (ГОСТ, СТО, РД).

Важно! При заниженном зазоре возможен непровар, при завышенном прожог.

Угловое смещение (перелом)

Допускаемое угловое смещение (отклонение от прямолинейности трубопроводов) устанавливается нормативными документами (ПБ, ОСТ, СТО, РД)

Угловое смещение труб, как правило, измеряют на расстоянии 200 мм. от стыка прикладыванием линейки длиной не менее 400 мм и измерением зазора.

Требование к прихваткам

Прихватки должны обеспечивать жесткость конструкции в процессе сварки за счет:

- количества;

- размеров (длины, высоты);

- равномерности расположения по длине шва.

Прихватки не должны снижать качество сварного шва, поэтому:

- должны выполняться аттестованными сварщиками;

- должны располагаться на свариваемых кромках ( за исключением мест пересечения сварных швов);

- должны выполняться теми же сварочными материалами, что и корневой слой шва;

- должны зачищаться (или удаляться) для обеспечения формирования корневого слоя;

- не должны иметь дефектов. При появлении дефектов в прихватке (пор, трещин) необходимо работы приостановить до выяснения причин;

При недостаточной длине прихваток возможно их разрушение, при завышенной их длине будет большая поперечная усадка и уменьшение требуемого зазора, что приведет к непровару.

Смещение продольных швов сварных труб

Необходимо для исключения концентратора напряжений в месте перекрестия продольных и кольцевых швов.

Для магистральных и промысловых газопроводов смещение преграждает лавинообразное разрушение по сварному шву на переходе с одной трубы на другую.

Требования к сборке технологических трубопроводов

Смещение кромок по наружному диаметру разнотолщинных труб не должно превышать 30% от толщины тонкостенного элемента, но не более 5 мм.

Смещение кромок по внутреннему диаметру не должно превышать значений:

Если смещение кромок превышает допустимое значение, то плавный переход в месте стыка должен быть обеспечен путем проточки конца трубы под углом не более 15°.

Для трубопроводов с Ру до 10 МПа (100 кгс/см2) допускается калибровка концов труб методом цилиндрической или конической раздачи.

Требования к прихваткам. Количество прихваток для трубопроводов диаметром до 100мм-2шт.; 100-600мм.-3-4шт.; свыше 600мм.-через каждые 300-400мм.

Требования к приспособлениям и технологическим креплениям

При сборке стыков из аустенитных сталей с толщиной стенки трубы менее 8 мм, к сварным соединениям которых предъявляются требования стойкости к межкристаллитной коррозии, приварка технологических креплений не допускается.

Требования к смещению продольных швов

При сборке труб и других элементов с продольными швами последние должны быть смещены относительно друг друга. Смещение должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм. При сборке труб и других элементов с условным диаметром 100 мм и менее продольные швы должны быть смещены относительно друг друга на величину, равную 1/4 окружности трубы (элемента).

Требования к сборке трубопроводов газового оборудования

Смещение кромок. Допускаемое смещение кромок свариваемых труб не должно превышать величины 0,15S + 0,5 мм, где S — наименьшая из толщин стенок свариваемых труб.

Сварка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм).

Требования к смещению продольных швов

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

15 мм — для труб диаметром до 50 мм; 50 мм —от 50 до 100 мм; 100 мм диаметром св. 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

Требования к сборке трубопроводов котельного оборудования

Требования к прихваткам

Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

В стыках, собираемых без подкладных колец, число прихваток и их протяженность зависят от диаметра труб и должны соответствовать следующим нормам:

Читайте также: