Какой жидкостью заполняется газовые скважины при разработке и откачивает газа

Обновлено: 07.07.2024

Закачка газа в пласт. Условия и технология проведения.

Имеется ряд нефтяных месторождений, в разрезе которых встречаются газоносные пропластки, а также месторождения нефти с газовой шапкой. В этих случаях можно использовать ППД закачкой газа, особенно, если отсутствуют источники водоснабжения. В качестве источника газа, кроме перечисленных, может использоваться газ, попутно добываемый с нефтью. Если нефтяное месторождение имеет газовую шапку, очевидно, что закачка газа должна вестись в газовую шапку. Если газовая шапка отсутствует, то возможно ее искусственное формирование в наиболее повышенной части продуктивного горизонта путем бурения специальных газонагнетательных скважин. Основные принципы управления выработкой запасов нефти, изложенные выше, остаются справедливыми и при закачке газа за исключением того, что в этом случае необходимо предотвращать образование газовых конусов в добывающих скважинах. Поддержание пластового давления закачкой газа необходимо осуществлять и в том случае, когда условия закачки пресной воды неблагоприятны. Это касается терригенных нефтенасыщенных объектов разработки, в составе которых имеется значительное количество глинистого материала, разбухающего при контакте с пресной водой. В этом случае заводнение оказывается не только неэффективным, но и создает серьезные проблемы, связанные с низкой приемистостью нагнетательных скважин, которая во времени значительно снижается вплоть до нуля.

В подобных коллекторах предпочтительной является закачка газа, который практически не взаимодействует с составляющими породами коллектора. Следует четко понимать, что энергетически процесс закачки газа менее эффективен в сравнении с закачкой воды по следующим причинам:

- Так как плотность компримированного(сжатого) газа кратно меньше плотности воды, гидростатическое давление на забое газонагнетательной скважины всегда меньше такового при закачке воды (при прочих равных условиях). Для достижения необходимой репрессии, определяемой объемом закачиваемого газа, необходимо увеличивать забойное давление за счет увеличения устьевого давления, что приводит к необходимости увеличивать рабочее давление на компрессорной станции и затраты на компримирование газа.

- Обладая высокой в сравнении с водой сжимаемостью, объем компримируемого газа (для заданного забойного давления) должен быть существенно большим, чем объем воды, что также приводит к возрастанию затрат накомпримирование.

- Закачиваемый углеводородный газ при контакте с нефтью частично растворяется в ней, что приводит к необходимости увеличения объема газа.

Указанные причины являются существенными, поэтому ППД закачкой газа при разработке нефтяных месторождений не нашло широкомасштабного применения.

Основным вопросом при реализации ППД закачкой газа является вопрос расчета объема закачиваемого газа, приведенного к пластовым условиям (давления"Рпл" и температуры"Тпл" пласта).

Баланс объемных расходов отбора и закачки в общем виде можно записать так:

Реализация ППД закачкой газа невозможно без строительства компрессорной станции с соответствующими компрессорными машинами и системой их обслуживания, что требует значительных капитальных вложений.

Если в районе разрабатываемого нефтяного месторождения имеется достаточно мощный источник углеводородного газа высокого давления, то система ППД существенно упрощается и становится менее капиталоемкой.

Газонагнетательные скважины могут иметь конструкцию, отличающуюся от конструкции водонагнетательных скважин, что связано с особенностями закачки отличного от воды рабочего агента.

Кроме углеводородного газа, в качестве источника закачки для ППД может использоваться диоксид углерода или азот.

На этом можно было бы закончить рассмотрение вопроса уп равления выработкой запасов путем ППД,если рассматривать этот элемент изолированно от других взаимосвязанных элементов общей добывающей системы.

Современные технологии удаления жидкости из газовых скважин

Как правило, эксплуатационные газовые скважины производят не только природный газ. На поверхность из пласта может поступать также определенное количество нефти и воды. Увеличение количества жидкости в газовой скважине приводит к повышению давления в ее стволе и уменьшению отдачи газа. Дело в том, что для обеспечения определенного притока газа из пласта необходимо обеспечить разность давлений в стволе скважины и в пласте (давление в стволе должно быть меньше давления в пласте). В старых газовых скважинах дебит газа снижается, и соответственно снижается его скорость. При этом также зачастую происходит увеличение дебита жидкости. На определенном этапе скорость газа становится недостаточной, чтобы поднимать жидкость на поверхность, и пузырьки газа начинают подниматься уже по неподвижному столбу жидкости. Производительность скважины снижается, со временем давление падает, и скважина глохнет. Для предотвращения этой ситуации необходимо обеспечить удаление жидкости из скважины.

Методы удаления жидкости

Традиционный метод удаления жидкости состоит в отключении скважины от трубопровода и подключении ее к мобильному резервуару, в который происходит свободный излив до того момента, пока вновь не начинает идти газ. Давление в резервуаре специально понижается, газ выпускается через вентиляционный патрубок в атмосферу или сжигается. Летучие органические соединения попадают в окружающую среду, нанося вред экологии. Также при этом могут нарушаться требования действующего законодательства по допустимым выбросам. Жидкость, скопившуюся в резервуаре, необходимо утилизировать, как правило, с помощью автотранспорта. Все это создает неудобства и увеличивает стоимость производства.

Существуют и другие способы, например, такие как применение ПАВ (химических шашек), штанговых насосов, плунжерных лифтов, ПЭЦН (погружные электроцентробежные насосы). Они являются не столь эффективными и дорогостоящими в установке и эксплуатации.

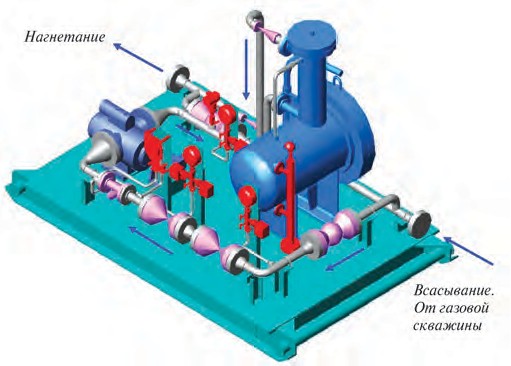

Наиболее современным и технологичным способом удаления жидкости из газовых скважин является применение мультифазных насосных станций. Мультифазные системы производства Leistritz позволяют откачать скважинный флюид, понизить давление на оголовке скважины и в насосно-компрессорной трубе (НКТ).

Рис. 1. Внешний вид мобильной мультифазной станции Leistritz

Цикл удаления жидкости с помощью мультифазных станций Leistritz (рис. 1, 2) производится следующим образом. Мобильная мультифазная станция подключается в режиме байпаса в линию транспортировки газа. Мультифазный насос запускается на полное противодавление напорного трубопровода. На входе в насос имеется давление на оголовке закрытой скважины. Через небольшой промежуток времени станция создает перепад давления, снижая при этом давление на оголовке, и откачивает жидкость и газ из скважины. Таким образом, отдача газа будет увеличиваться. С увеличением скорости газа в НКТ будет обеспечиваться непрерывное удаление жидкости из скважины, при этом в скважине восстанавливаются требуемые дебит и давление. После восстановления объема перекачки газа мультифазная станция Leistritz может быть остановлена и отключена от трубопровода. Благодаря мобильности, станция может быть перевезена на следующий куст или месторождение к другим скважинам, нуждающимся в обработке. Цикл удаления жидкости может быть повторен с необходимой периодичностью.

Рис. 2. Мультифазная станция Leistritz, компоновка. Движение перекачиваемой среды

Конструкция и принцип работы

Рассмотрим более подробно конструкцию мобильной мультифазной насосной станции. Она состоит из следующих компонентов:

- мультифазного двухвинтового насоса Leistritz;

- двигателя внутреннего сгорания, работающего на природном газе, оснащенного аккумуляторной батареей, радиатором, глушителем, коробкой отбора мощности и системой подготовки топлива;

- коробки передач/редуктора;

- муфты и кожуха муфты;

- стальной сварной рамы с бортами и общим дренажом, смонтированной на прицепе;

- теплообменника;

- всасывающего коллектора с фильтром и аварийным отсечным краном;

- нагнетательного коллектора с системой удержания жидкости, обратным клапаном, ручным отсечным краном и предохранительным клапаном, подключенным к всасыванию насоса;

- байпасного трубопровода с обратным клапаном;

- КИП (рис. 3) и клеммных коробок, подключение к SCADA;

- резервуара сбора утечек с контролем уровня.

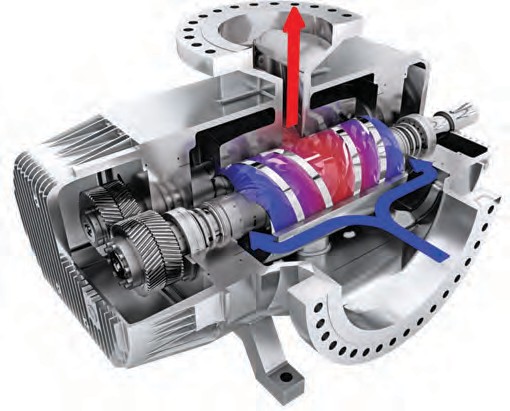

Мультифазный двухвинтовой насос (рис. 4) является насосом объемного типа, рабочими органами которого являются два ротора (винта). Ведущий винт приводится через муфту от двигателя. Необходимо отметить, что ведомый винт не находится в зацеплении с ведущим. Между кромками винтов всегда присутствует зазор, как и между винтом и корпусом насоса. Отсутствие контакта винтов снижает износ и обеспечивает длительный срок службы. Ведомый винт приводится во вращение посредством синхронизирующих шестерней, установленных на валах и расположенных с неприводной стороны насоса. Мультифазная среда, попадая в рабочую камеру, образуемую между витками винтов, перемещается вдоль винта из области всасывания в область нагнетания. Таким образом, насос создает расход. Перепад давления создается за счет противодавления системы (трубопровода), на которую работает насос.

Рис. 4. Двухвинтовой мультифазный насос

При перекачивании мультифазной смеси (газ, нефть и вода) жидкость в камере отбрасывается на периферию под действием центробежных сил, газ же находится ближе к центру ротора. При движении потока от всасывания к нагнетанию внутренняя перетечка жидкости движется в обратном направлении, при этом наибольшая перетечка имеет место в последних камерах винта. Это объясняется тем, что распределение давления по длине винта неравномерно. В первых от всасывания камерах давление растет незначительно, а в камерах ближе к нагнетанию оно возрастает в квадратичной зависимости. В двухвинтовых насосах, работающих на жидкости, распределение давления по длине винта равномерно (рис. 5). Отметим также, что с увеличением давления в камере объем газа уменьшается, жидкости в последних камерах по этой причине становится больше. В последних камерах именно противодавление системы создает внутреннюю перетечку в обратном направлении, и именно оно совершает работу по сжатию газа. Насос, как уже было сказано, лишь перемещает среду из области низкого давления в область высокого давления.

Рис. 5. Распределение давления и мультфазной среды по винту

В мультифазных двухвинтовых насосах используются двухпоточные винты, то есть мультифазный поток направляется от всасывающего патрубка к двум противоположным сторонам винта, проходит через рабочие камеры и выходит по центру ротора в область нагнетания (см. рис. 4). Таким образом, увеличивается производительность насоса и обеспечивается баланс осевых сил.

Рис. 6. Зазоры в насосе

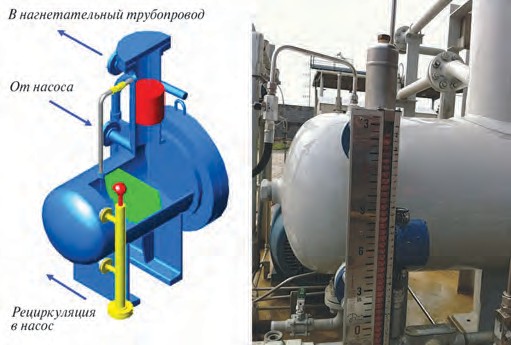

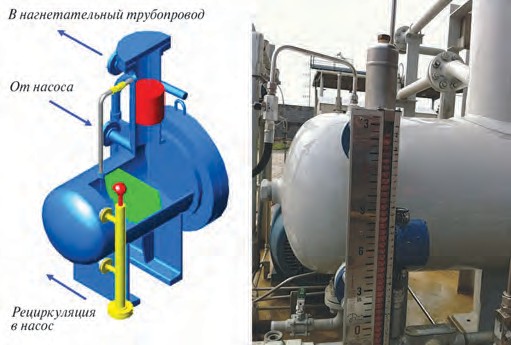

Для нормальной работы мультифазного насоса зазоры между винтами и корпусом (рис. 6) должны уплотняться жидкостью, поэтому при перекачивании 100% газовой фазы в насосе должна быть жидкость (рис. 7). При сжатии газа происходит выделение тепла, и жидкость также выполняет функцию охлаждения. Для обеспечения постоянного нахождения жидкости в насосе мультифазная насосная станция оснащается системой удержания жидкости и теплообменником для охлаждения. В зависимости от параметров

3% расхода отбирается снагнетания и подается в специальную емкость, где происходит сепарация жидкости и газа. Жидкость направляется обратно на всасывание насоса. Твердые частицы улавливаются и не направляются на всасывание вместе с жидкостью (рис. 7).

Рис. 7. Система удержания жидкости

Испытания

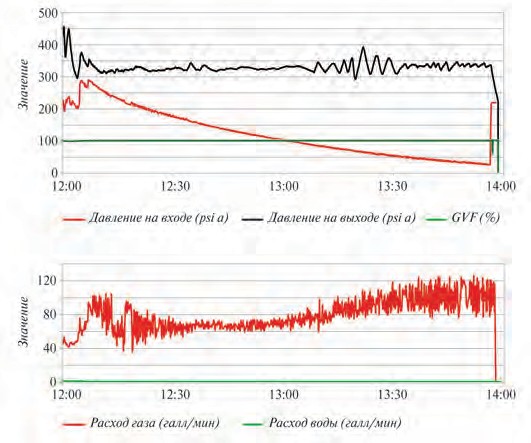

Испытания мультифазной станции Leistritz по удалению жидкости из газовой скважины проводились в США в Университете Луизианы (рис. 8). Испытания подтвердили высокую эффективность использования мультифазной технологии для данного применения. На рис. 9 видно падение давления на входе в станцию (давление на устье скважины) и увеличение расхода по газу.

Рис. 8. Испытания мультифазной станции Leistritz для удаления жидкости в газовых скважинах

Примеры применения

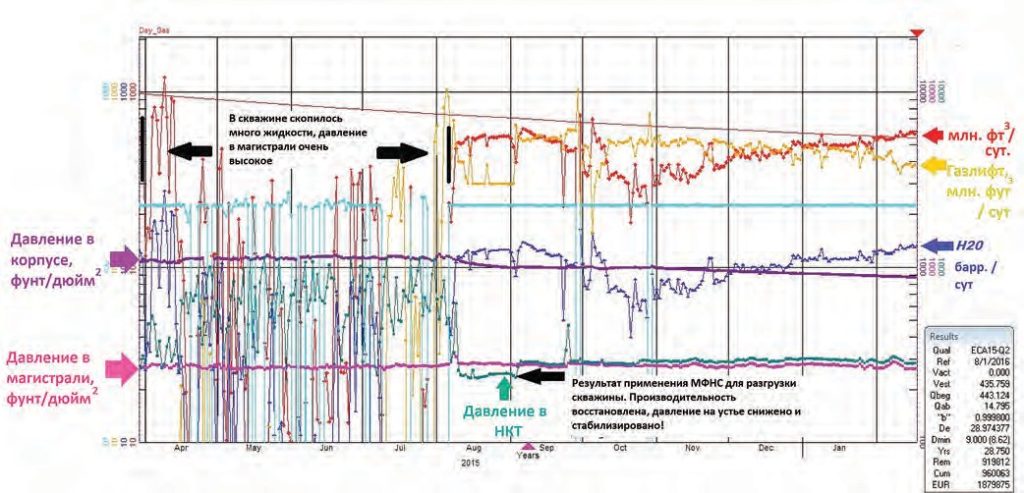

Примером успешного применения мобильных установок для удаления жидкости из газовых скважин является месторождение Piceance корпорации Encana в США (рис. 10). На рис. 11 представлены тренды до и после применения мультифазной технологии Leistritz удаления жидкости. Давление на оголовке скважины было высоким по причине скопления большого объема жидкости, и производительность по газу была низкая. Это было также обусловлено высоким давлением в газопроводе.

Рис. 10. Применение мультифазной станции Leistritz для удаления жидкости на месторождении Piceance, США

Для обработки скважин была привезена и подключена мобильная мультифазная станция. Видно, что после ее включения давление на оголовке сразу понизилось, и производительность скважины возросла. После отключения мобильной установки скважина продолжала эксплуатироваться с уже установившимися улучшенными показателями. Таким образом, мобильная мультифазная насосная станция Leitstritz является прекрасным решением для решения задачи удаления жидкости и оптимизации эксплуатации газовых скважин.

Рис. 11. Характеристики скважины до и после применения мобильной мультифазной станции Leistritz

Технологические жидкости для глушения скважин

Решение данной задачи возможно с помощью различных составов глушения пластов, создающих на забое скважин давление выше пластового.

Обычно для этих целей применяются водные составы с добавками загустителей или минеральных солей.

Возможно также применения специальных механических отсекателей пластов или противовыбросового оборудования.

При подготовке скважины к проведению вторичного вскрытия, обработке призабойной зоны или ремонтным работам весь ствол заполняется жидкостью глушения.

Технология работ по замене жидкости в стволе скважины заключается в проведении операции промывки ствола с допуском НКТ до забоя или последовательной замене скважинной жидкости на участке устье-насос на жидкость глушения с обеспечением заполнения всего ствола скважины.

Один из основных параметров жидкости глушения - это ее плотность.

Плотность жидкости глушения определяет величину давления на забое скважин.

Основные цели и задачи операций глушения продуктивных пластов:

- Жидкость глушения должна обеспечивать создание на забое давления, превышающего пластовое.

- Жидкость глушения должна быть химически инертна к горным породам, составляющим коллектор, совместима с пластовыми флюидами и должна исключать необратимую кольматацию пор пласта твердыми частицами. Содержание взвешенных частиц не должно превышать 30 мг/л.

- Фильтрат жидкости глушения должен обладать ингибирующим действием на глинистые частицы, предотвращая их набухание при любом значении рН пластовой воды.

- Жидкость глушения не должна образовывать водных барьеров и должна способствовать гидрофобизации поверхности коллектора и снижению капиллярных давлений в порах пласта за счет уменьшения межфазного натяжения на границе раздела фаз «жидкость глушения - пластовый флюид».

- Жидкость глушения не должна образовывать стойких водонефтяных эмульсий 1 го и 2 го рода.

- Реологические свойства жидкости глушения должны регулироваться с целью предотвращения поглощения ее продуктивным пластом.

- Жидкость глушения должна обладать низким коррозионным воздействием на Скважинное оборудование. Скорость коррозии стали не должна превышать 0,12 мм/год

- Жидкость глушения должна быть термостабильной при высоких температурах и быть морозоустойчивой в зимних условиях.

- Жидкость глушения должна быть не горючей, взрывопожаробезопасной, нетоксичной.

При этом технологии приготовления жидкости глушения и их применения в скважинах должны обеспечивать простоту приготовления и регулирования свойствами жидкости глушения без создания в скважинах аварийных ситуаций и осложнений.

Технологии глушения скважин не должны затруднять последующее освоение и вывод скважин на запланированный режим работы.

Факторы, ухудшающие свойства ПЗС при проникновении в нее жидкостей глушения:

- набухание глинистых минералов, содержащихся в породе коллекторов;

- блокирующее действие воды, обусловленное капиллярными и поверхностными явлениями, происходящими в поровом пространстве в результате взаимного вытеснения несмешивающихся жидкостей;

- образование в пласте стойких водонефтяных эмульсий;

- образование в поровом пространстве нерастворимых осадков в результате взаимодействия жидкости глушения и пластовых флюидов;

- закупоривание пор твердыми частицами, проникающими в пласт вместе в фильтратом (жидкой фазой).

Все жидкости глушения условно делят на 2 группы:

- на водной основе, в тч пены, пресные и пластовые воды; растворы минеральных солей; глинистые растворы; гидрогели; прямые эмульсии.

- на углеводородной основе, в тч товарная или загущенная нефть; обратные эмульсии с содержанием водной фазы до 70%.

В группе жидкостей глушения на водной основе ведущая роль принадлежит водным растворам минеральных солей или чистым рассолам, не содержащим твердой фазы.

Осложняющие факторы при глушении скважин минеральными солями:

- Взаимодействие воды и растворов солей с глинистыми минералами

- Образование малорастворимых солей

- Образование эмульсий

- Образование водной блокады

Добавки к водным растворам глушения, позволяющие снизить негативное влияния водных растворов жидкостей глушения на ФЕС пласта

-Гидрофобизаторы и ингибиторы набухания глин;

Для предотвращения проникновения жидкостей глушения на основе солей в пласт используются различные загущенные жидкости глушения, которые обладают повышенной вязкостью и имеют низкий коэффициент фильтрации в пласт. Применение загущенных жидкостей глушения связано с пониженным пластовым давлением, когда пластовое давление ниже гидростатического.

Загущенные жидкости глушения на углеводородной основе.

Для максимального сохранения коллекторских свойств продуктивных пластов в процессе проведения ремонтных работ в скважинах в качестве жидкости глушения рекомендуются растворы на углеводородной основе.

Использование таких систем сохраняет естественную водонасыщенность пор .

Исключаются набухание глинистых минералов пласта; блокирующее действие воды, обусловленное капиллярными явлениями; образование нерастворимых осадков при контакте с минерализованными водами; коррозия оборудования, проявления сероводорода на устье скважин.

Недостатком жидкостей глушения на углеводородной основе является их пожароопастность.

Загущенные жидкости на углеводородной основе можно разделить на обратные эмульси и загущенная нефть.

Вследствие широты диапазона регулируемых свойств и сравнительно низкой стоимости наибольшее распространение нашли обратные эмульсии.

Обратные эмульсии для глушения скважин

В настоящее время эмульсионные составы широко используются в различных процессах нефтедобычи: в процессах первичного и вторичного вскрытия продуктивных пластов, при глушении скважин, при обработках призабойной зоны пласта и в процессах повышения нефтеотдачи. При этом в каждом конкретном случае используются определенные типы эмульсий и специально подобранные с учетом необходимых физико-химических свойств эмульсионные составы.

Использование загущенной нефти позволяет снизить негативное влияние жидкости глушения на ПЗП и получать жидкости глушения плотность меньше 1 г/см3. Однако при данных преимуществах загущенная нефть имеет ряд существенных недостатков, в тч высокая стоимость жидкости глушения; высокая пожароопастность; сложное регулирование реологических свойств.

Технология глушения скважин

Для определения технологии глушения необходимо принять ряд решений.

состав основной жидкости глушения и добавки;

необходимость применения блокирующей жидкости.

Количество циклов глушения определяется глубиной спуска внутрискважинного оборудования.

По умолчанию, процесс закачки жидкости глушения должен производиться в трубное пространство скважины (прямой способ).

Когда сбить клапан насоса не удается, глушение производят через затрубное пространство (обратный способ).

В случае высокого пластового давления, когда давление значительно превышает гидростатическое скорость закачки должна быть максимальной, превышающей производительность скважины при условии, что давление при этом не превышает предельно допустимого (по условиям давления опрессовки колонны или кабельного ввода).

В случае нормального и низкого пластового давления, давление примерно равно или ниже гидростатического с целью минимизации забойного давления, снижения объемов поглощения скважинной жидкости пластом, скорость закачки жидкости глушения не должна превышать 10 м3/час.

Перед составлением плана работ следует определиться, каким образом первая пачка жидкости глушения поступит к забою скважин. В составе первой пачки обычно участвует блокирующий состав.

Для месторождений с низкой проницаемостью продуктивного пласта или высокой глинистостью породы рекомендуется способ осаждения.

Для определения необходимого объема жидкости глушения необходимо рассчитать внутренний объем скважины с учетом толщины стенки труб, объема спущенных НКТ, и глубину спуска ГНО.

Объем первого цикла глушения рассчитывается из условия, что он должен быть не менее внутреннего объема эксплуатационной колонны в интервале от глубины спуска ГНО (башмак НКТ) до искусственного забоя.

Объем второго цикла рассчитывается из условия, что он должен быть не менее внутреннего объема эксплуатационной колонны за вычетом объема НКТ в интервале от устья до глубины спуска ГНО (башмак НКТ). Т.е. он должен обеспечивать полную смену жидкости в ходе промывки в указанном объеме.

СУГ для ГРП. Разработка нетрадиционных запасов углеводородов при помощи технологии ГРП с применением в качестве жидкостей разрыва сжиженных углеводородных газов

Опыт последнего десятилетия показывает, что основной прирост запасов России происходит за счет доразведки зрелых месторождений, а также вовлечения в разработку нетрадиционных и трудноизвлекаемых (ТрИЗ) запасов. Эту тенденцию фиксируют все крупные нефтегазовые компании России.

По подсчетам Министерства энергетики Российской Федерации доля действующих месторождений традиционной нефти до 2035 года будет снижаться, но прежний уровень добычи планируется сохранить за счет роста добычи на новых месторождениях на суше и шельфе, развитием добычи ТрИЗ (рис. 1) [1].

Рисунок 1 – Структура добычи нефти в России до 2035

Необходимо отметить, что традиционные и нетрадиционные объекты разработки углеводородов значительно отличаются (рис. 2).

Рисунок 2 – Ключевые отличия традиционных и нетрадиционных коллекторов

В настоящее время не существует универсального подхода к разработке баженовской свиты и аналогичным ей объектам в Российской Федерации. Для эффективной разработки месторождений с ТрИЗ и нетрадиционными запасами необходимы прорывные технологии, которые смогут перевести данные запасы в категорию рентабельных и технологически извлекаемых. Одной из таких технологий является гидравлический разрыв пласта (ГРП) с основным рабочим агентом – жидкостью (разрыва/песконосителем) на основе сжиженного углеводородного газа (СУГ). Жидкость разрыва на основе СУГ представляет собой смесь пропана и бутана, представленных в жидком состоянии. Такая жидкость существенно отличается от альтернативных - водных, содержащих неорганическую газовую фазу, такую как CO2, N2 и их смеси.

Технология ГРП с применением СУГ широко представлена в США и Канаде. На настоящий момент проведено более 1500 операций на месторождениях со сланцевыми формациями со средним тоннажом работ – 25 тонн/обработка [2,3]. Однако со временем активность ее применения снижается ввиду повышенной стоимости работ. Экономическая специфика упомянутых стран показывает, что наиболее дешевым вариантом является бурение горизонтальных скважин с проведением на них менее эффективного, но более дешевого ГРП с водными жидкостями, чем более эффективного, но дорогого ГРП с жидкостями на основе сжиженных газов.

Запуск данной технологии за рубежом был продиктован здравым смыслом, а также экологическими требованиями и ограничениями. По данным зарубежной статистики для обработки сланцевых формаций требуется в среднем 800-1300 м 3 воды на 1 скважину [2]. Для начала такие количества жидкости требуется найти, обработать химическими реагентами и закачать в продуктивный пласт. После обработки встает проблема освоения скважины. Ввиду низких проницаемостей сланцевых формаций, наличия набухающих минералов в пласте и повышенной остаточной вязкости жидкости ГРП, более 50 % водной жидкости ГРП остается в пластах после их обработки. На примере месторождения МакКалли (Канада) было отмечено, что для отработки водной жидкости разрыва необходимо до нескольких лет [2]. После извлечения огромных объемов воды встает проблема ее утилизации. Кроме того, стоит упомянуть о рисках сохранения целостности скважины в процессе освоения. В большинстве случаев для освоения скважины после ГРП приходится снижать давление скважины до атмосферного, что значительно увеличивает степень нарушения целостности скважины [2].

Если представить графически сравнение ГРП с водной жидкостью и гидроразрыв с жидкостью на основе сжиженных газов либо легких углеводородов (рис. 3 и 4), можно сразу понять, за счет чего достигается дополнительный эффект. В случае углеводородов видно, что эффективная длина трещины в 2 раза больше, соответственно и дебит такой скважины будет тоже выше. Если еще принять во внимание, что остаточная проводимость трещины после ГРП с углеводородами составляет более 90 %, а с водной жидкостью не превышает и 40 %, то исходя из этого становится очевиден получаемый эффект от обработки [2].

Рисунок 3 – Характеристики трещины, образованной водным гелем для гидроразрыва

Рисунок 4 – Характеристики трещины, образованной гелем на основании легких углеводородов

Данный факт блокировки жидкости разрыва может быть подтвержден недавними исследованиями (рис. 5), проведенными в РГУ нефти и газа (НИУ) имени И.М. Губкина, которые показывают, что преобладающее количество пород баженовской свиты набухает при контакте с водной жидкостью ГРП.

Рисунок 5 – Совместимость водных жидкостей разрыва и минералов баженовской свиты

Простоту освоения скважин после гидравлического разрыва пласта можно также оценить, сравнив характеристики базовых жидкостей для ГРП (табл. 1) [3].

Таблица 1 – Характеристики жидкостей, влияющие на освоение скважины после ГРП

при 20°C, г/см 3

при 40°C, сП

Поверхностное натяжение на границе с CH4 при 20°C, дин/см

Из таблицы видно, что плотность углеводородных газов в 2 раза меньше, чем у воды, что обуславливает пониженное давление гидростатического столба жидкости в скважине, таким образом, освоение будет проходить легче; вязкость пропан/бутана в 6 раз ниже, чем у воды, следовательно, требуется меньший перепад давления для продвижения жидкости по трещине при освоении; поверхностное натяжение используемых газов в 6 раз ниже, чем у воды, из чего следует пониженное капиллярное давление при движении через пористую среду, т.е. при продвижении по матрице пласта жидкость будет испытывать меньший тормозящий эффект при контакте с породой и пластовым флюидом. Еще стоит отметить, что 1 м 3 жидкого углеводородного газа может конвертироваться в 272 м3 обычного газа, таким образом, при освоении скважины жидкость будет газировать сама себя, т.е. она является самогазирующейся.

В целом, область применения технологии ГРП с СУГ на объектах с ТрИЗ (месторождениях с нетрадиционными запасами углеводородов), а также месторождениях с осложненными условиями добычи может быть представлена следующими объектами:

- пласты баженовской, доманиковой, хадумской и абалакской свиты;

- низкопроницаемые газовые и нефтяные коллекторы;

- пласты с водочувствительными породами (например, туронские отложения, отложения Новопортовского м/р, Мессояхского м/р, черкабожской свиты и др.);

- продуктивные пласты с существующим риском прорыва в выше-/нижележащие водяные/газовые прослои (большая эффективная длина трещины ГРП позволяет закачивать меньшие количества жидкости и проппанта для достижения желаемого дебита скважины);

- продуктивные коллекторы с «посаженным» пластовым давлением;

- слабоконсолидированные коллекторы (пласты с ограничениями по перепаду давления при освоении скважины).

Установление технологического эффекта для пластов со сверхнизкими проницаемостями, лежащими в области нано- и микроДарси, является задачей нетривиальной, поскольку привычные методы исчисления притока пластового флюида к скважине перестают подчиняться линейному закону течения. На это обращали внимание в своих работах И.М. Абдурахманов, A.B. Гуревич, Р.Д. Каневская, С.Е. Холодовский, А.Ф. Зазовский, A.C. Gringarten, E. Ozkan, А.Б. Золотухин.

По разным расчетным методикам относительный дебит по скважине, на которой был проведен гидроразрыв пласта по технологии со сжиженным газом, увеличивается в 1,2-2 раза по сравнению со стандартным водным гидравлическим разрывом пласта. По литературным данным этот показатель меняется в диапазоне от 1,3 до 3 раз.

Что касается создания так называемого искусственного коллектора (stimulated reservoir volume – SRV), его значение возрастает минимум на 25 % (для случая планарной трещины ГРП). Для ветвящихся трещин данный показатель может быть еще больше. К таким результатам можно прийти исходя из геометрических параметров трещины гидроразрыва.

В соответствии с литературными данными показатель SRV имеет стабильную корреляцию с показателем КИН. Увеличение искусственного коллектора на 25 % приводит к увеличению КИН в 1,6 раза [4].

При сравнении стоимостей традиционного ГРП на водной основе и ГРП с применением СУГ выявлено, что стоимость одной операции с применением сжиженного углеводородного газа превышает на 45 % (табл. 2).

Таблица 2 – Сравнение затрат при проведении ГРП на водной основе и ГРП с СУГ

Принципы газлифтной эксплуатации скважин

Газлифтная скважина – фонтанная скважина, в которой недостающий для необходимого разгазирования жидкости газ подводится с поверхности по специальному каналу.

Газлифтная скважина – фонтанная скважина, в которой недостающий для необходимого разгазирования жидкости газ подводится с поверхности по специальному каналу (рис. 1 ниже).

После прекращения фонтанирования из-за нехватки пластовой энергии переходят на Газлифт - это механизированный способ эксплуатации скважин, при котором вводят дополнительную энергию в виде сжатого газа. Обычно способ используется после прекращения фонтанирования из-за нехватки пластовой энергии.

По колонне труб 1 газ с поверхности подается к башмаку 2, где смешивается с жидкостью, образуя ГЖС, которая поднимается на поверхность по подъемным трубам 3. Закачиваемый газ добавляется к газу, выделяющемуся из пластовой жидкости.

В результате смешения газа с жидкостью образуется ГЖС такой плотности, при которой имеющегося давления на забое скважины достаточно для подъема жидкости на поверхность.

Все понятия и определения, изложенные в теории движения газожидкостных смесей в вертикальных трубах, в равной мере применимы к газлифтной эксплуатации скважин и служат ее теоретической основой.Точка ввода газа в подъемные трубы (башмак) погружена под уровень жидкости на величину h; давление газа Р1 в точке его ввода в трубы пропорционально погружению h и связано с ним очевидным соотношением Р1 = h*g. Давление закачиваемого газа, измеренное на устье скважины, называется рабочим давлением Рp. Оно практически равно давлению у башмака Р1 и отличается от него только на величину гидростатического давления газового столба Р1 и потери давления на трение газа в трубе Р2, причем Р1 увеличивает давление внизу Р1, а Р2 уменьшает.

Точка ввода газа в подъемные трубы (башмак) погружена под уровень жидкости на величину h; давление газа Р1 в точке его ввода в трубы пропорционально погружению h и связано с ним очевидным соотношением Р1 = h*g. Давление закачиваемого газа, измеренное на устье скважины, называется рабочим давлением Рp. Оно практически равно давлению у башмака Р1 и отличается от него только на величину гидростатического давления газового столба Р1 и потери давления на трение газа в трубе Р2, причем Р1 увеличивает давление внизу Р1, а Р2 уменьшает. Таким образом,

В реальных скважинах Р1 составляет несколько процентов от Р1, а Р2 еще меньше. Поэтому рабочее давление Рр и давление у башмака Р1 мало отличаются друг от друга.

Достаточно просто определить давление на забое работающей газлифтной скважины по ее рабочему давлению на устье.

Это упрощает процедуру исследования газлифтной скважины, регулировку ее работы и установление оптимального режима.

Скважину, в которую закачивают газ для использования его энергии для подъема жидкости, называют газлифтной, при закачке для той же цели воздуха – эрлифтной.

Применение воздуха способствует образованию в насосно-компрессорных трубах (НКТ) очень стойкой эмульсии, разложение которой требует ее специальной обработки поверхностно-активными веществами, нагрева и длительного отстоя.

Выделяющаяся при сепарации на поверхности газовоздушная смесь опасна в пожарном отношении, так как при определенных соотношениях образует взрывчатую смесь.

Это создает необходимость выпуска отработанной газовоздушной смеси после сепарации в атмосферу.

Применение углеводородного газа, хотя и способствует образованию эмульсии, но такая эмульсия нестойкая и разрушается (расслаивается) часто простым отстоем без применения дорогостоящей обработки для получения чистой кондиционной нефти.

Это объясняется отсутствием кислорода или его незначительным содержанием в используемом углеводородном газе и химическим родством газа и нефти, имеющих общую углеводородную основу.

Кислород, содержащийся в воздухе, способствует окислительным процессам и образованию на глобулах воды устойчивых оболочек, препятствующих слиянию воды, укрупнению глобул и последующему их оседанию при отстое.

Вследствие своей относительной взрывобезопасности отработанный газ после сепарации собирается в систему газосбора и утилизируется.

Причем отсепарированный газ газлифтной скважины при бурном перемешивании его с нефтью при движении по НКТ обогащается бензиновыми фракциями.

При физической переработке такого газа на газобензиновых заводах получают нестабильный бензин и другие ценные продукты.

Что касается нефти, то она стабилизируется, что уменьшает ее испарение при транспортировке и хранении.

Переработанный (осушенный) на газобензиновых заводах газ снова используется для работы газлифтных скважин после его предварительного сжатия до необходимого давления на компрессорных станциях промысла.

Таким образом, газлифт позволяет улучшать использование газа и эксплуатировать месторождение более рационально по сравнению с эрлифтом.

Единственным достоинством эрлифта является неограниченность источника воздуха как рабочего агента для газожидкостного подъемника.

Реальные газлифтные скважины не оборудуются по схеме, показанной на рис. 1, так как спуск в скважину двух параллельных рядов труб, жестко связанных внизу башмаком, практически осуществить нельзя.

Эта схема приведена только лишь для пояснения принципа работы газлифта.

Однако ее использование вполне возможно и в ряде случаев целесообразно для откачки больших объемов жидкости, например, из шахт или других емкостей с широким проходным сечением.

Для работы газлифтных скважин используется углеводородный газ, сжатый до давления 4 -10 МПа.

Источниками сжатого газа обычно бывают либо специальные компрессорные станции, либо компрессорные газоперерабатывающих заводов, развивающие необходимое давление и обеспечивающие нужную подачу.

Такую систему газлифтной эксплуатации называют компрессорным газлифтом.

Системы, в которых для газлифта используется природный газ из чисто газовых или газоконденсатных месторождений, называют бескомпрессорным газлифтом.

При бескомпрессорном газлифте природный газ транспортируется до места расположения газлифтных скважин и обычно проходит предварительную подготовку на специальных установках, которая заключается в отделении конденсата и влаги, а иногда и в подогреве этого газа перед распределением по скважинам.

Избыточное давление обычно понижается дросселированием газа через одну или несколько ступеней штуцеров.

Существует система газлифтной эксплуатации, которая называется внутрискважинным газлифтом.

В этих системах источником сжатого газа служит газ газоносных пластов, залегающих выше или ниже нефтенасыщенного пласта.

Оба пласта вскрываются общим фильтром.

В таких случаях газоносный горизонт изолируется от нефтеносного пласта одним или двумя пакерами (сверху и снизу), и газ вводится в трубы через штуцерное устройство, дозирующее количество газа, поступающего в НКТ.

Внутрискважинный газлифт исключает необходимость предварительной подготовки газа, но вносит трудности в регулировку работы газлифта.

Этот способ оказался эффективным средством эксплуатации добывающих скважин на нефтяных месторождениях Тюменской области, в которых над нефтяными горизонтами залегают газонасыщенные пласты с достаточными запасами газа и давления для устойчивой и продолжительной работы газлифта.

Под напором

Обратная закачка газа — один из способов поддержания пластового давления на нефтяных месторождениях, который пока не слишком широко используется в России. Между тем при всех возможных сложностях этот способ позволяет решить сразу две задачи: обеспечить рациональную утилизацию попутного нефтяного газа непосредственно на месторождении и поддержать уровень добычи нефти. Первый проект по закачке газа в пласт «Газпром нефть» уже реализует на Новопортовском месторождении. На очереди еще два проекта — Мессояха и Отдаленная группа месторождений

Движение нефти к скважине в нефтяном пласту происходит благодаря разнице давлений в пласту и непосредственно в скважине. Поддержанием пластового давления (ППД) называется процесс естественного или искусственного сохранения этой разницы. Традиционный способ ППД — закачка в пласт воды, так называемое заводнение. Однако роль рабочего агента может выполнять и газ — его закачка в газовую шапку месторождения позволяет сохранять давление в нефтяном пласте, уменьшающееся по мере истощения залежи (см. рис.). Если газовая шапка у месторождения отсутствует, то возможно ее искусственное формирование в верхней части продуктивного горизонта.

Решение о выборе этой технологии ППД принимается с учетом геологических и экономических факторов. Так, например, обратная закачка газа может быть оправданной при разработке месторождений с высоким газовым фактором, где вместе с нефтью неизбежно добывается большое количество попутного нефтяного газа (ПНГ). В случае отсутствия инфраструктуры для транспортировки газа с месторождения закачка в пласт может стать одним из немногих эффективных рациональных способов утилизации ПНГ. Убедительным решением закачка газа выглядит и в случаях, когда на месторождении нет доступных источников воды для традиционного заводнения.

Перед обратной закачкой попутный нефтяной газ сепарируется из сырой нефти, осушается, компримируется и уже в таком виде нагнетается в газовую шапку.

Опыт Нового Порта

Проект по закачке газа в газовую шапку Новопортовского месторождения стал для «Газпром нефти» первым опытом применения этой технологии. Решение было обусловлено высоким газовым фактором на этом активе, а также его значительной удаленностью от центров переработки и потребления газа. На месторождении построена компрессорная станция (КС) с установкой комплексной подготовки газа (УКПГ) (см. врез из статьи «Газ Ямала»), а также 10 горизонтальных газонагнетательных скважин на двух кустовых площадках.

Пробная закачка началась в конце октября 2017 года. Сейчас компрессорная станция позволяет прокачивать около 10 млн м 3 газа в сутки. Планируется, что на проектную мощность — млн м 3 газа в сутки — КС с УКПГ выйдет в конце 2018 года.

В портфеле проектов «Газпром нефти» достаточно много нефтяных оторочек — месторождений, представляющих собой тонкий нефтяной пласт с большой газовой шапкой. При разработке таких месторождений добыча больших объемов ПНГ неизбежна. Это означает, что технология ППД с обратной закачкой газа в пласт будет востребована.

Уже сегодня опыт закачки газа в Новом Порту тиражируется на другие активы «Газпром нефти». Первый из них — Мессояха. Так как геологические особенности Восточно-Мессояхского месторождения не позволяют произвести здесь закачку больших объемов газа, он будет транспортироваться на соседнее Западно-Мессояхское месторождение, где полномасштабная добыча нефти еще не началась. Проект предполагает строительство компрессорной станции мощностью 1,5 млрд кубометров газа в год на Восточной Мессояхе, две кустовые площадки с девятью скважинами для закачки ПНГ в пласт на Западной Мессояхе, а также межпромысловый газопровод протяженностью 54 км, который свяжет оба лицензионных участка. В апреле 2018 проект получил положительное заключение Главгосэкспертизы России. Предполагается, что он будет реализован к концу 2020 года.

Алексей Шорохов,главный геолог по газу

«Газпромнефть-Ямала»:

Обратная закачка направлена на обеспечение полезного использования попутного нефтяного газа и поддержание пластового давления в газовой шапке. Такое решение позволяет снизить темпы падения добычи нефти на Новопортовском месторождении и сохранить ресурс газа, который может быть использован для добычи после выработки нефтяной оторочки.

Для оценки эффективности ППД на месторождении была сформирована опорная сеть пьезометрических скважин Пьезометрическая скважина — скважина, предназначенная для постоянного наблюдения за изменением пластового давления в газовой, нефтяной залежи или водоносном горизонте. , при помощи которой происходит ежедневный мониторинг влияния закачки на изменение пластового давления в газовой шапке и нефтяной оторочке. Полученные результаты измерений в течение первых 6 месяцев подтвердили прогнозную эффективность выбранного решения. Полученная приемистость скважин показывает, что запланированный в проекте газонагнетательный фонд позволит нам обеспечить полезное использование попутного нефтяного газа в течение всего периода разработки месторождения.

Еще один проект по обратной закачке ПНГ в газовую шапку месторождения осуществляется на одном из новых крупных проектов «Газпром нефти» — Отдаленной группе месторождений (ОГМ), включающей Чатылькинское, Западно-Чатылькинское, Воргенское, Холмистое, Южно-Удмуртское и Равнинное месторождения в Красноселькупском и Пуровском районах ЯНАО. Согласно утвержденной концепции, попутный нефтяной газ будет закачиваться в основную залежь Чатылькинского месторождения с целью увеличения нефтеотдачи. Полный срок реализации газовой части проекта — 6 лет, однако закачку газа можно будет начинать уже через три года, с введением в эксплуатацию ее первой очереди.

Читайте также: