Каким способом заделывают раковины в железобетонных изделиях

Обновлено: 07.07.2024

Исправление дефектов бетонирования. Обработка бетонных поверхностей

После распалубливания монолитные конструкции осматривают и исправляют дефекты бетонирования. Мелкие неровности и наплывы бетона на стенах, колоннах и балках срубают вручную или пневматическими зубилами с последующей затиркой неровностей цементным раствором состава 1 : 2—1: 2,5.

Открытые бетонные поверхности с мелкими раковинами, не имеющие ноздреватости, после расчистки и смачивания водой затирают цементным раствором. Крупные раковины, образовавшиеся в результате плохого вибрирования или утечки цементного молока ( 9-23), расчищают на всю глубину. Весь рыхлый бетон вырубают отбойными молотками с последующей продувкой сжатым воздухом и промывкой водой. Если позволяют размеры раковины, устанавливают опалубку с козырьком для укладки бетона и бетонируют.

Для заделки раковин применяют мелкозернистый бетон той же марки по прочности или даже на одну ступень выше. Бетонную смесь укладывают с тщательным уплотнением.

Замазывать крупные раковины цементным раствором категорически запрещается, так как это не устраняет дефекта, а только скрывает его. Крупные раковины в несущих конструкциях существенно ослабляют их. Исправляют такие дефекты торкретированием после тщательной расчистки и удаления рыхлого бетона. При исправлении дефектов в плитах, полах или балках вырубать ослабленный бетон следует по форме ласточкина хвоста ( 9-24, а), с тем чтобы на бетонка лучше удерживалась в основном бетоне,

Конструкции, воспринимающие гидростатический напор грунтовых вод, могут течь из-за наличия в бетоне скрытых пустот и раковин вследствие плохого виброуплотнения бетонной смеси или некачественной подготовки рабочих швов. Устраняют течь нагнетанием (инъекцией) жирного цементного раствора (молока) внутрь конструкции через перфорированные трубки диаметром 20—30 мм. Для этого в местах дефектов бурят шпуры, вставляют в них стальные трубки, один конец которых имеет перфорацию, а другой — резьбу, и зачеканивают их в шпуре раствором на быстросхватывающемся цементе. После того как раствор зачеканки наберет нужную прочность, через трубки с помощью винтового шприца нагнетают раствор на безусадочном или расширяющемся цементе.

Для получения прочных и красивых бетонных поверхностей, которые не требуется штукатурить или облицовывать, необходимы, как известно, чистые и высококачественные материалы, эффективная технология и квалифицированные исполнители. Обработанные соответствующим образом поверхности железобетонных сооружений могут быть достаточно выразительными и приятными на вид.

Опалубка оказывает большое влияние на качество и внешний вид бетонных поверхностей. Правильно выполненная дощатая опалубка может дать красивую бетонную поверхность. Для смазки опалубки необходимо использовать светлые эмульсии. Иногда кромки досок со стороны, обращенной к бетону, сострагивают на 3—5 мм. В этом случае на поверхности бетона образуется руст, улучшающий внешний вид конструкции. Для получения гладкой малопористой поверхности бетона опалубку обшивают влагопогло-щающим картоном, фанерой или тонкими древесностружечными плитами.

Шероховатую однотонную поверхность можно получить после обработки бетона с помощью электрических или пневматических отбойных молотков с рабочими наконечниками в виде бучарды или шарошки. При этом на наружных углах рекомендуется оставлять узкие необработанные полосы во избежание скалывания бетона. Обработка таким способом может скрыть небольшие дефекты бетонирования (раковины, пористость)-, а также замаскировать рабочие швы.

Красивый вид могут иметь бетонные поверхности с обнаженным крупным заполнителем (гравием). Получают их обработкой не полностью затвердевшего бетона стальными щетками с последующей промывкой струей воды под давлением.

Обнажить заполнитель можно применением специальных смазок для опалубки, в состав которых входят замедлители схватывания цемента.'В этих случаях тонкий наружный слой несхвативше-гося раствора смывают струей воды до обнажения гравия.

Поверхности из высокопрочных декоративных бетонов шлифуют. Так обрабатывают, например, мозаичные полы. За рубежом способом шлифования обрабатывают также стены, пилястры, цоколи зданий.

86.Каким способом заделывают раковины в железобетонных изделиях?

Вопрос администрации

Тесты с ответами и комментариями, без рекламы.

Панель авторизации

Инструкция по пользованию сайтом

В данной инструкции изложены основные функции сайта, и как ими пользоваться

Здравствуйте,

Вы находитесь на странице инструкции сайта Тестсмарт.

Прочитав инструкцию, Вы узнаете функции каждой кнопки.

Мы начнем сверху, продвигаясь вниз, слева направо.

Обращаем Ваше внимание, что в мобильной версии все кнопки располагаются, исключительно сверху вниз.

Итак, первый значок, находящийся в самом верхнем левом углу, логотип сайта. Нажимая на него, не зависимо от страницы, попадете на главную страницу.

«Главная» - отправит вас на первую страницу.

«Разделы сайта» - выпадет список разделов, нажав на один из них, попадете в раздел интересующий Вас.

На странице билетов добавляется кнопка "Билеты", нажимая - разворачивается список билетов, где выбираете интересующий вас билет.

«Полезные ссылки» - нажав, выйдет список наших сайтов, на которых Вы можете получить дополнительную информацию.

В правом углу, в той же оранжевой полосе, находятся белые кнопки с символическими значками.

Опускаемся ниже, в серой полосе расположились кнопки социальных сетей, если Вам понравился наш сайт нажимайте, чтобы другие могли так же подготовиться к экзаменам.Следующая функция «Поиск по сайту» - для поиска нужной информации, билетов, вопросов. Используя ее, сайт выдаст вам все известные варианты.

Последняя кнопка расположенная справа, это селектор нажав на который вы выбираете, сколько вопросов на странице вам нужно , либо по одному вопросу на странице, или все вопросы билета выходят на одну страницу.

На главной странице и страницах категорий, в середине, расположен список разделов. По нему вы можете перейти в интересующий вас раздел.

На остальных страницах в середине располагается сам билет. Выбираете правильный ответ и нажимаете кнопку ответ, после чего получаете результат тестирования.

Справой стороны (в мобильной версии ниже) на страницах билетов располагается навигация по билетам, для перемещения по страницам билетов.

На станицах категорий расположен блок тем, которые были добавлены последними на сайт.

Ниже добавлены ссылки на платные услуги сайта. Билеты с ответами, комментариями и результатами тестирования.

В самом низу, на черном фоне, расположены ссылки по сайту и полезные ссылки на ресурсы, они дублируют верхнее меню.

Надеемся, что Вам понравился наш сайт, тогда жмите на кнопки социальных сетей, что бы поделиться с другими и поможете нам.

Если же не понравился, напишите свои пожелания в форме обратной связи. Мы работаем над улучшением и качественным сервисом для Вас.

Каким способом заделывают раковины в железобетонных изделиях?

Замазывать крупные раковины цементным раствором категорически запрещается, так как это не устраняет дефекта, а только скрывает его. Крупные раковины в несущих конструкциях существенно ослабляют их. Исправляют такие дефекты торкретированием после тщательной расчистки и удаления рыхлого бетона. При исправлении дефектов в плитах, полах или балках вырубать ослабленный бетон следует по форме ласточкина хвоста ( 9-24, а), с тем чтобы на бетонка лучше удерживалась в основном бетоне,

Конструкции, воспринимающие гидростатический напор грунтовых вод, могут течь из-за наличия в бетоне скрытых пустот и раковин вследствие плохого виброуплотнения бетонной смеси или некачественной подготовки рабочих швов. Устраняют течь нагнетанием (инъекцией) жирного цементного раствора (молока) внутрь конструкции через перфорированные трубки диаметром 20—30 мм. Для этого в местах дефектов бурят шпуры, вставляют в них стальные трубки, один конец которых имеет перфорацию, а другой — резьбу, и зачеканивают их в шпуре раствором на быстросхватывающемся цементе. После того как раствор зачеканки наберет нужную прочность, через трубки с помощью винтового шприца нагнетают раствор на безусадочном или расширяющемся цементе.

Торкретирование — это метод бетонных работ, при котором бетонная смесь слоями наносится на бетонируемую поверхность под давлением сжатого воздуха. Другими словами, этот процесс является механическим нанесением бетона. Торкрет – установка, как правило, состоит из бетон - шприц машины и компрессора.

Жесткая бетонная смесь - смесь, не дающая осадки стандартного конуса и имеющая показатель удобоукладываемости (жесткости) на стандартном техническом вискозиметре не менее 30 с. К жестким бетонным смесям отно-сят обычные жесткие смеси с показателем удобоуклады-ваемости 30. 200 с и сверхжесткие смеси - более 200 с.

Каким способом заделывают раковины в железобетонных изделиях подвергающих коррозии арматуры?

В конструкции, где происходит интенсивное развитие коррозии арматуры, вызванное воздействием окружающей агрессивной среды или высокой влажности, трещины герметизируют полимерными материалами, обеспечивающими длительную защиту арматуры от коррозии. Для заделки трещин рекомендуются эпоксидные смолы марки ЭД-5 или ЭД-6, а также их заменяющие (например, ЭИС). Приготовленные на их основе составы инъектируют в трещины, при этом трещины величиной раскрытия до 0,3 мм заполняют так называемым ненаполненным эпоксидным клеем, а при ширине более 0,3 мм — эпоксидным клеем с наполнением из цемента марки не ниже 500. Эти материалы хотя и имеют высокую стоимость, однако первоначальные затраты впоследствии окупаются за счет высокой надежности ремонта и значительного увеличения межремонтного срока.

Для инъекционного состава клея из эпоксидной смолы ЭД-5, растворителя и отвердителя рекомендуется соотношение по массе 100 : 40 : 10. Перед инъектированием трещины продувают сжатым воздухом и затем поверхность над трещиной протирают ветошью, смоченной в ацетоне. Для того чтобы инъектируемый состав не вытекал из трещины, их снаружи покрывают двумя слоями эпоксидного клея состава 100 : 10: 12 (смола + растворитель + отверди-тель). Такой состав рекомендуется для трещин шириной до 1 мм, при большей ширине надо (в целях экономии) добавлять в клей наполнитель из цемента или молотого песка в количестве до 250 вес. ч. на 100 вес. ч. смолы.

86. Каким способом заделывают раковины в железобетонных изделиях?

Замазывать крупные раковины цементным раствором категорически запрещается, так как это не устраняет дефекта, а только скрывает его. Крупные раковины в несущих конструкциях существенно ослабляют их. Исправляют такие дефекты торкретированием после тщательной расчистки и удаления рыхлого бетона. При исправлении дефектов в плитах, полах или балках вырубать ослабленный бетон следует по форме ласточкина хвоста ( 9-24, а), с тем чтобы на бетонка лучше удерживалась в основном бетоне,

Конструкции, воспринимающие гидростатический напор грунтовых вод, могут течь из-за наличия в бетоне скрытых пустот и раковин вследствие плохого виброуплотнения бетонной смеси или некачественной подготовки рабочих швов. Устраняют течь нагнетанием (инъекцией) жирного цементного раствора (молока) внутрь конструкции через перфорированные трубки диаметром 20—30 мм. Для этого в местах дефектов бурят шпуры, вставляют в них стальные трубки, один конец которых имеет перфорацию, а другой — резьбу, и зачеканивают их в шпуре раствором на быстросхватывающемся цементе. После того как раствор зачеканки наберет нужную прочность, через трубки с помощью винтового шприца нагнетают раствор на безусадочном или расширяющемся цементе.

Торкретирование — это метод бетонных работ, при котором бетонная смесь слоями наносится на бетонируемую поверхность под давлением сжатого воздуха. Другими словами, этот процесс является механическим нанесением бетона. Торкрет – установка, как правило, состоит из бетон - шприц машины и компрессора.

Жесткая бетонная смесь - смесь, не дающая осадки стандартного конуса и имеющая показатель удобоукладываемости (жесткости) на стандартном техническом вискозиметре не менее 30 с. К жестким бетонным смесям отно-сят обычные жесткие смеси с показателем удобоуклады-ваемости 30. 200 с и сверхжесткие смеси - более 200 с.

Сняли Опалубку, а там раковины, гравелистая поверхность, пустоты? Ремонт фундамента, конструкций из бетона.

После снятия опалубки с железобетонных конструкций нередко обнаруживаются дефекты бетонирования. Они возникают вследствие применения некачественных материалов, изношенной опалубки, нарушения технологии производства бетонных работ или недостатков конструктивных решений. Так, применение опалубки, которая в процессе многократной оборачиваемости постепенно изнашивалась и своевременно не ремонтировалась, приводит к тому, что в процессе бетонирования через ее щели и неплотности при интенсивной вибрации вытекает цементное молоко, в результате чего конструкции могут иметь гравелистую поверхность и раковины.

Сразу после распалубливания производитель работ и работник строительной лаборатории должны тщательно осмотреть состояние открытых поверхностей бетонных и железобетонных конструкций, проверить конструкции на наличие скрытых дефектов путем простукивания обычным молотком, а в сомнительных местах – с помощью ультразвукового или другого дефектоскопа. Выявленные дефекты устраняют.

Дефекты в бетоне конструкций могут быть разделены на две основные группы.

К первой группе относятся: гравелистая поверхность бетона в отдельных местах, неглубокие раковины, незначительные неровности и наплывы. Исправление этих дефектов не требует разработки специальных мероприятий, не связано оно и со значительными затратами труда и материальных средств.

Ко второй группе относятся: глубокие и сквозные раковины, пустоты, трещины, отклонения конструкций от проектных размеров и др. Эти дефекты исправляют только после тщательного осмотра конструкции и, как правило, после согласования методов устранения дефектов с проектной организацией.

Гравелистую поверхность бетона очищают металлическими щетками, промывают струей воды, а затем оштукатуривают цементно-песчаным раствором состава 1:2 (по объему) на портландцементе марки 400–500. Неглубокие раковины расчищают от неплотного бетона зубилом и металлической щеткой, промывают водой и заделывают жестким раствором. Наплывы на бетонной поверхности удаляют вслед за разбором опалубки, когда бетон еще не набрал проектной прочности, для чего применяют кельмы, молотки-кирочки, зубила и отбойные молотки.

К наиболее распространенным дефектам железобетонных конструкций относятся раковины , которые образуются в результате сбрасывания бетона в опалубку с большой высоты, из-за недостаточного уплотнения, применения жесткой бетонной смеси, в результате длительного транспортирования, во время которого бетонная смесь расслоилась и начала схватываться. Чаще всего раковины появляются в местах наибольшей насыщенности арматурой, труднодоступных и неудобных для укладки и уплотнения бетона.

При назначении метода устранения раковин необходимо учитывать их число и размеры. В сильно загруженных колоннах раковины последовательно расчищают, удаляя уплотненный бетон с каждой стороны колонны, затем их промывают водой и подготовленные полоски бетонируют.

Для заделки раковин применяют раствор или бетон с крупностью зерен заполнителя до 20 мм. В качестве вяжущего используют портландцемент марок 400-500. Раствор или бетон готовят небольшими порциями вблизи места производства ремонтных работ. Чтобы обеспечить сцепление нового бетона со старым и с арматурой и получить повышенную прочность на ослабленном участке в раннем возрасте, рекомендуется применять бетон, марка которого на одну ступень выше марки бетона ремонтируемой конструкции.

Если при проверке обнаружены сквозные раковины , расчистка которых вызовет значительное снижение несущей способности нагруженных колонн, устраивают железобетонные обоймы или накладки с последующим нагнетанием в пустоты цементно-песчаного раствора через установленные заранее трубки. На месте каждого дефекта рекомендуется устанавливать не менее двух трубок с последующим нагнетанием в пустоты цементно-песчаного раствора.

Довольно распространенным и опасным для несущей способности железобетонных конструкций видом дефектов являются пустоты . Они часто встречаются и появляются, как правило, вследствие непрохождения бетона на данном участке. Пустоты иногда достигают таких размеров, что полностью оголяется арматура, образуются сквозные разрывы в конструкциях и нарушается их монолитность.

Устранение такого рода дефектов сводится к следующему.

Поверхность стыков очищают от рыхлого старого бетона, после чего стыки тщательно промывают водой. У мест бетонирования устраивают навесную опалубку с карманами, несколько возвышающимися над верхним стыком. Заделывают пустоты бетоном на мелком щебне. Производитель работ вместе с лаборантом проверяют правильность приготовления бетонной смеси и тщательность ее уплотнения штыкованием или вибрированием. Для ускорения твердения бетона в местах заделок рекомендуется применять паро- и электропрогрев. Зимой для обогрева полостей в конструкциях перед укладкой бетона и для последующего его твердения могут быть использованы лампы инфракрасного излучения.

Если обнаружены трещины , являющиеся результатами усадки, температурных напряжений или различных деформаций, создают комиссию с участием представителя проектной организации. В случае необходимости к участию в работе комиссии приглашают работников центральных лабораторий и научно-исследовательских институтов. В процессе обследования комиссия должна выявить причины появления трещин, обозначить их на конструкции, измерить величину раскрытия трещин и установить наблюдение за их состоянием.

Величину раскрытия трещин измеряют лупой с делениями на стекле, устанавливаемой вплотную к плоскости конструкции. Такая лупа дает увеличение в 10 раз при цене одного деления и погрешности отсчета 0,1 мм. Место установки окуляра лупы (прилегающего к плоскости конструкции) обводят цветным карандашом и нумеруют, чтобы в дальнейшем трещину измерять в одном и том же месте. При следующем измерении лупу ставят в створ ранее сделанных отметок.

Простейший метод контроля раскрытия трещин – установка на расчищенную поверхность с обеих сторон трещины гипсовых маяков. Стабилизировавшиеся трещины в зависимости от величины их раскрытия заделывают с поверхности цементным раствором набрызгом или под давлением. Если же в процессе проверки установлено, что раскрытие трещин продолжается, что может явиться причиной деформации несущих и ограждающих конструкций зданий, проектная организация должна срочно разработать проект усиления конструкций, а строительная организация – выполнить эти работы. Все выполненные работы по исправлению дефектов в бетонных и железобетонных конструкциях оформляются специальным актом.

Каким способом заделывают раковины в железобетонных изделиях

В железобетонных и бетонных сооружениях все сколы бетона, раковины и повреждения защитного слоя с оголением или без оголения арматуры заделывают с восстановлением бетонного сечения конструкции до проектных размеров. Поверхность, которую надо ремонтировать, предварительно подготавливают, тщательно очищая от пыли, грязи, масел, остатков нефтяных продуктов и других посторонних включений. Если в ремонтируемых местах имеется слабый бетон, его скалывают до плотного, не оставляя острых выступов на поверхности бетона. Являясь клином, такие выступы впоследствии могут способствовать отслоению новых покрытий. Одновременно с подготовкой бетона обязательно удаляют ржавчину с оголенных участков арматуры. Большие поверхности бетона целесообразно чистить механизированным способом, используя электрощетки, гидропескоструйные аппараты с последующей продувкой поверхности бетона сжатым воздухом, пропущенным через водомаслоотделитель. Небольшие поверхности можно чистить с помощью металлических щеток, а скалывать слабый бетон скарпелем (зубилом) или щетками.

Если поверхность бетона сильно загрязнена битумом, цементным молоком, жирами или маслами, для их удаления применяют различные растворители. Например, на поверхность бетона наносят 10%-ный раствор каустической соды и затем промывают поверхность сильной струей воды. При малых участках загрязнения применяют ветошь, смоченную в бензине, ацетоне или бензине. При этом места загрязнения смачивают этими жидкостями и снимают ветошью с поверхности бетона. Ржавчину с арматуры удаляют или пескоструйными аппаратами или металлическими щетками или химическими методами. После очистки металл тщательно протирают.

Выбор материала и способа ремонта во многом зависит от условий работы поврежденного участка конструкции и его размеров.

Различные части сооружения при работе на внешние воздействия испытывают разное напряженное состояние. В одних элементах возникают небольшие деформации от временных нагрузок и температурных воздействий, а в других —значительные. При ре-• монте конструкций в первом случае преследуется цель восстановить размеры конструкции и предотвратить проникновение влаги внутрь бетона, во втором случае — включить отремонтированный участок в совместную работу с остальной частью конструкции. Следовательно, в первом случае ремонт может оказаться более простым, а во втором случае потребуются более высокопрочные материалы, обладающие свойством повышенного сцепления с основным бетоном или кладкой, и соблюдение специальной технологии восстановления конструкции, чтобы обеспечить работу восстановленного элемента полным сечением. В связи с этим перед началом ремонта надо выяснить причины образования дефектов и наметить соответствующие способы восстановления конструкции с учетом характера повреждений и мест их образования.

Когда элемент конструкции не имеет больших деформаций от внешних воздействий, для заделки раковин и сколов применяют жесткие материалы, такие как полимерцементные или реже цементные растворы, обладающие достаточно хорошим сцеплением с бетоном основной конструкции. Если в этих местах конструкции возникают значительные деформации, надо применять материалы, обладающие свойством повышенного сцепления на контакте со старым бетоном или кладкой и имеющих высокие пластические и прочностные характеристики. К таким материалам относятся полимерные материалы, применяемые в сочетании с обычными строительными материалами.

Раковины, образуемые при выветривании и истирании.поверхности бетона, и густую сетку мелких трещин несилового происхождения (усадочные трещины) в малодеформированных участках заделывают с помощью полимерцементных покрытий. Обычные цементные покрытия применяют в исключительных случаях, так как они менее долговечны — быстро отслаиваются, трескаются и разрушаются.

Для покрытий используют полимерцементные растворы, которые наносят на поверхность бетона как вручную, так и механизированным способом. Перед нанесением раствора бетонную поверхность промывают струей чистой воды или воды с небольшим (до 5—10%) добавлением поливинилацетатной эмульсии или латекса. Промывают поверхность за 1—2 раза. К моменту укладки раствора поверхность должна быть влажной, но не содержать капель воды.

Раствор при ручном способе укладывают мастерком. Сначала наносят слой толщиной 5—7 мм и затем распределяют его сильными бросками до необходимой толщины уплотнения и заглаживают (втирая) в уровень с поверхностью элемента. Примерно через час уложенный раствор смачивают водой, затем снаружи присыпают сухим цементом и разглаживают деревянной или металлической гладилкой. Если работы ведут при температуре до 25—30° С и процесс твердения происходит в тех же условиях, то не требуется поливать водой поверхность для ускорения твердения. При более высоких температурах окружающего воздуха в период твердения поверхность увлажняют 2—3 раза в сутки. При ремонте больших поверхностей этими материалами эффективен способ торкретирования, при котором достигается весьма плотное и прочное покрытие с достаточно хорошим сцеплением его с бетоном и арматурой.

При ремонте очень мелких трещин и раковин вместо растворов применяют полимерцементные краски. Их целесообразно использовать также при декоративном оформлении наружных поверхностей конструкции. Для придания покрытию некоторых оттенков в состав краски добавляют различные пигменты в количестве 5—10% объема цемента. Здесь используют сурик железный, охру, ультрамарин, окись хрома, пиролюзит, умбру и др.

Раковины и сколы бетона конструкции, а также восстановление защитного слоя бетона с обнажением или без обнажения арматуры в условиях, когда поврежденные участки могут подвергаться воздействию больших нагрузок, ремонтируют с применением полимерных материалов. Учитывая их некоторую дефицитность, при крупных дефектах полимерные материалы используют в основном только как пленку для повышения сцепления старого бетона с вновь укладываемымВ этом случае подготовленную дефектную поверхность поддерживают сухой до начала восстановительных работ. При глубоких раковинах в местах больших сколов бетона или обнажения арматуры устанавливают дополнительно арматурную сетку из проволоки диаметром 0,5—6 мм с размером ячеек от 25 до 100 мм и закрепляют ее к основной арматуре вязальной проволокой. Такое армирование целесообразно также при восстановлении защитного слоя бетона. Арматурную сетку размещают по контуру раковины или скола, не касаясь поверхности бетона.

Дефектная поверхность, как правило, имеет большие неровности и поэтому перед началом работ по сухой ее поверхности кистью наносят грунтовочный слой из расчета 150—200 г полимерного материала на 1 м2 ремонтируемой поверхности. Этот слой смягчает острые углы и выравнивает поверхность, а также укрепляет контактную зону старого бетона или кладки. Дальнейшие ремонтные работы могут быть продолжены только после полного высыхания этого слоя, когда он утрачивает свою подвижность и клейкость и при надавливании пальцем руки не оставляет следа. Грунтовочный состав состоит из эпоксидной смолы (ЭД-5), отвердителя (ПЭПА) и пластификатора (дибутилфталата) в соотношении 100: (84-10) : 20 вес. ч. При отсутствии пластификатора применяют фуриловый спирт или ацетон.

Следующий так называемый промежуточный слой (он же основной слой на контакте бетонов) наносят тоже кистью из расчета 300—400 г полимерного состава на 1 м2 поверхности ремонтируемой части бетона. Применяемый для промежуточного слоя состав содержит эпоксидную смолу марки ЭД-5 или ЭД-6, деготь, отвер-дитель — полиэтиленполиамин (ПЭПА) и наполнитель — цемент любой активности.

Для его приготовления сначала в эпоксидную смолу вводят деготь в количестве 70% от массы смолы и после полного его перемешивания вводят отвердитель в количестве 15—20% от массы чистой смолы. Наполнитель в эти смеси добавляют постепенно при одновременном перемешивании, чтобы получить однородный состав. Общее количество наполнителя составляет 200% от массы чистой смолы.

Вслед за нанесением этого состава до его схватывания заделывают раковины и восстанавливают сечение конструкции обычным бетоном или полимербетоном. При выполнении работ нужно следить за тем, чтобы, укладка бетонной смеси была полностью закончена до конца схватывания клея промежуточного слоя. Для этого к моменту введения в состав промежуточного слоя отверди-теля должна быть готова бетонная смесь для заполнения раковин и сколов. Состав смеси принимают такой, чтобы ожидаемая марка бетона была не ниже бетона ремонтируемой конструкции. Если окажется, что вся бетонная смесь не будет уложена к этому сроку и клей схватится, то повторно возобновляют промежуточный слой в местах, где будет новый контакт с бетоном.

Бетонную смесь укладывают послойно или сразу на весь объем в зависимости от размеров (главным образом от глубины) ремонтируемого участка. При небольших объемах раковин смесь уплотняют трамбовками или штыкованием. При механизированном способе уплотнения в зависимости от условий работ и расположения дефекта применяют глубинные или поверхностные вибраторы. Работы с глубинным вибратором проводят так, чтобы не нарушать пленку полимерного промежуточного слоя.

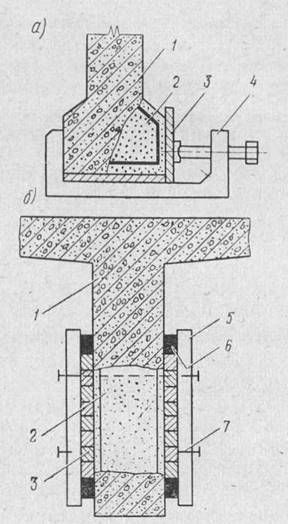

В качестве опалубки используют простые деревянные, стальные или из плотной резины щиты, закрепляемые непосредственно на ремонтируемом элементе (рис. 37). Если условия не позволяют укладывать бетонную смесь в опалубку сверху, то с одной стороны щит делают с закладными досками, чтобы смесь можно было укладывать в опалубку сбоку через окно. По мере укладки смеси закладные доски устанавливают и -закрепляют в опалубке. Внутренние поверхности опалубочных щитов смазывают жидким парафином.

Вместо обычного бетона можно применять полимербетон, где в качестве вяжущего используется полимерный материал (эпоксидная смола, мономер ФА или ФАМ). Достоинство этих бетонов — быстрый процесс схватывания (не больше 30 мин) после момента приготовления смеси. Поэтому их целесообразно применять в тех случаях, когда ремонтные работы ведутся без перерыва движения по мостам или когда по условиям работ необходимо быстрое завершение (например, при организации пропуска по мосту тяжелых нагрузок СЫН). Применяя поли-мербетон, нужно учитывать, что он под постоянной нагрузкой обладает высокими пластическими свойствами. Поэтому его целесообразно использовать в зонах невысоких сжимающих напряжений или в растянутой зоне изгибаемых или растянутых элементов.

Готовую полимербетонную смесь укладывают в опалубку сразу после приготовления, так как время его жизнеспособности составляет всего 30 мин при температуре +20° С. Бетонируют после окончания покрытия дефектной поверхности промежуточным слоем. Поскольку время схватывания обоих материалов ограничено, целесообразно предварительно на пробных замесах подобрать наиболее благоприятные условия по времени приготовления по-лимербетонной смеси.

При заделке мелких раковин и сколов бетоны не применяют, а используют только полимерные составы, аналогичные применяемым для промежуточного слоя, с добавлением в них песка или щебня в зависимости от размеров дефектов. Свеже-уложенный полимербетон или другие полимерные материалы не требуют специального ухода после окончания ремонтных работ; опалубку можно снимать через 12 ч после окончания укладки.

Все работы по восстановлению бетонных поверхностей проводят только в сухую погоду с положительной температурой окружающего воздуха не ниже +5° С.

Способ заделки трещин выбирают на основании изучения причин их образования и оценки влияния на прочность и долговечность конструкций. Обязательно заделывают все трещины, расположенные на открытых сверху поверхностях бетона, в зоне расположения пучков преднапряженной арматуры, трещины вдоль арматуры, а также трещины в железобетонных конструкциях, имеющие раскрытие больше 0,2 мм. Трещины на боковых поверхностях, закрытые сверху, и на нижних поверхностях бетона заделывают только после устранения причин, приводящих к фильтрации воды и образованию подтеков из этих трещин. Так, например, в железобетонной плите проезжей части мостов трещины (снизу плиты) заделывают только после ремонта гидроизоляции. В противном случае влага, не имея выхода, будет скапливаться в бетоне и способствовать его разрушению.

Рис. 37. Опалубка для ремонта бетонных поверхностей:

а —при угловом сколе; б —при сквозной раковине; 1 — железобетон конструкции; 2 — восстанавливаемый участок; 3 — закладная опалубка; 4 — обжимная струбцина; 5 — вертикальные брусья; 6 — подкладки; 7 — стяжка болтовая или из проволоки

Если через трещины (например, в теле опоры) просачивается влага, их заделывают только после осушения бетонной или каменной кладки.

Не все трещины можно ремонтировать сразу после их образования. Некоторые из них могут продолжать развиваться в течение нескольких лет. Например, трещины в конструкциях, вызванные непрекращающимися осадками опор, поперечные трещины в пролетных строениях при увеличении нагрузки и ее повторяемости, продольные трещины вдоль пучков арматуры и в стыках диафрагм и др. Поэтому преждевременный ремонт может оказаться бесполезным, так как трещины появятся вновь. Их заделывают только после стабилизации их раскрытия и устранения причин возникновения.

Трещины, которые изменяют величину раскрытия от временных нагрузок и температурных воздействий до 0,1 мм, можно заделывать жесткими покрытиями — водоцементными или полимерцемент-ными составами или покрытиями на основе синтетических смол. Сюда могут быть отнесены трещины в предварительно напряженных элементах конструкций, трещины вдоль арматурных стержней и все виды усадочных. Такие трещины заделывают путем инъекти-рования (или цементации), затирки или нанесения на трещиноватую поверхность защитных покрытий.

Метод ремонта определяют с учетом величины раскрытия трещины, их количества и агрессивности окружающей среды. Если наибольшая величина раскрытия трещин не превышает 2 мм и число трещин ограничено (редкие трещины), то их рекомендуется затирать полимерцементным тестом или красками. Обычно поли-мерцементные краски применяют для заделки трещин шириной до 1 мм, а тесто — до 2 мм. При большом числе трещин затирка нецелесообразна, поскольку приходится обрабатывать большие поверхности вручную. Лучший результат достигается, если на поверхность наносить защитное покрытие механизированным способом — торкретированием. В этом случае рекомендуется использовать полимерцементные растворы. Инъектирование (или цементацию) трещин применяют для заделки широких трещин, а также всех трещин в конструкциях, подверженных воздействию агрессивной среды. При инъектировании можно использовать по-лимерцементный раствор, тесто или краски.

Если полимерные добавки отсутствуют, дефекты в бетоне устраняют с применением цементнопесчаных растворов или цементного теста. Эти материалы применяют в исключительных случаях, так как они имеют худшее сцепление с бетоном, менее эластичны и требуют специального ухода в процессе твердения. Под воздействием влаги цемент быстро вымывается. Цементные покрытия, обладая иными свойствами, чем бетон конструкции, могут в месте контакта отслаиваться под влиянием температурных деформаций и не обеспечивать защитных функций. Для улучшения защитных свойств этих покрытий в смеси вводят пластифицирующие добавки и принимают меры для повышения сцепления покрытия с поверхностью старого бетона.

Наиболее прочные покрытия можно получить, используя поли-мерцементные составы в сочетании с эпоксидными. Подготовленные к заделке трещины прокрашивают эпоксидным клеем и по свежему составу наносят полимерцементный раствор или тесто. Эти сочетания очень эффективны при ремонте трещин как с малым, так и большим их раскрытием, и особенно раскрывающихся под нагрузкой. Для устройства защитных покрытий эти материалы наносят торкретированием или вручную подобно заделке раковин и ремонту поверхности бетона.

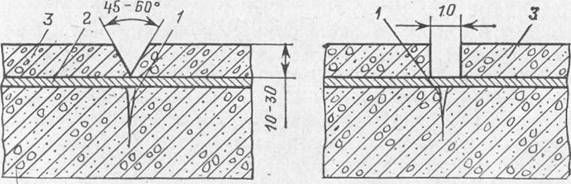

Перед началом ремонта поверхность бетона очищают, а трещины с шириной раскрытия больше 1 мм разделывают клином под углом 45—60° или в виде прямоугольника на глубину 10—30 мм (рис. 38). Лучшее сцепление покрытия с бетоном обеспечивается при разделке трещин в виде прямоугольника. По окончании разделки трещины продувают сжатым воздухом.

В конструкции, где происходит интенсивное развитие коррозии арматуры, вызванное воздействием окружающей агрессивной среды или высокой влажности, трещины герметизируют полимерными материалами, обеспечивающими длительную защиту арматуры от коррозии. Для заделки трещин рекомендуются эпоксидные смолы марки ЭД-5 или ЭД-6, а также их заменяющие (например, ЭИС). Приготовленные на их основе составы инъектируют в трещины, при этом трещины величиной раскрытия до 0,3 мм заполняют так называемым ненаполненным эпоксидным клеем, а при ширине более 0,3 мм — эпоксидным клеем с наполнением из цемента марки не ниже 500. Эти материалы хотя и имеют высокую стоимость, однако первоначальные затраты впоследствии окупаются за счет высокой надежности ремонта и значительного увеличения межремонтного срока.

Для инъекционного состава клея из эпоксидной смолы ЭД-5, растворителя и отвердителя рекомендуется соотношение по массе 100 : 40 : 10. Перед инъектированием трещины продувают сжатым воздухом и затем поверхность над трещиной протирают ветошью, смоченной в ацетоне. Для того чтобы инъектируемый состав не вытекал из трещины, их снаружи покрывают двумя слоями эпоксидного клея состава 100 : 10: 12 (смола + растворитель + отверди-тель). Такой состав рекомендуется для трещин шириной до 1 мм, при большей ширине надо (в целях экономии) добавлять в клей наполнитель из цемента или молотого песка в количестве до 250 вес. ч. на 100 вес. ч. смолы.

Рис. 38. Трещины, разделанные для ремонта:

1 — трещина; 2 — арматура; 3 — защитный слой

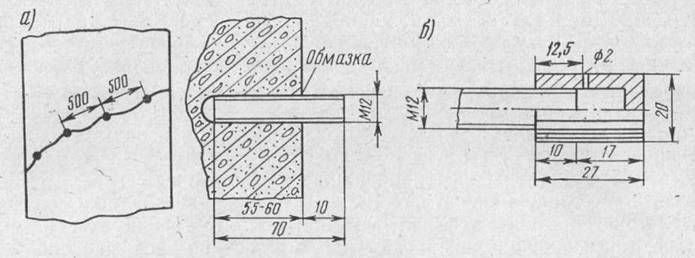

Рис. 39. Размещение трубок для инъектнрования трещин и конструкций заглушек (размеры в милимметрах)

Подготовка к инъектированию включает следующие операции: сверление отверстий для установки инъекционных трубок (штуцеров) по трещинам или стыкам бетона; очистку отверстий от пыли сжатым воздухом, а затем ветошью, смоченной в ацетоне; установку в отверстия штуцеров для крепления шлангов инъектора и контроля качества инъекцирования; обеспечение наружной герметизации трещин.

Расстояния вдоль трещин (шаг) между отверстиями назначают исходя из величины раскрытия трещин: при ширине до 0,3 мм принимают шаг 15 см, а при ширине 1 мм и более —50 см. Если трещина проходит насквозь элемента, штуцеры устанавливают с обеих сторон элемента в шахматном порядке. Диаметр отверстий— 12 мм; глубина сверления — от 55 до 60 мм (рис. 39, а). Инъекционная трубка (штуцер) длиной 65—70 мм с наружной резьбой и диаметром 10 мм крепят в отверстии с помощью обмазки из эпоксидного клея. Во избежание закупорки вводимый конец трубки на длину 1,0—1,5 см клеем не обмазывают.

Каждая трубка должна иметь заглушку (рис. 39, б) в виде накидной пробки с донышком и отверстием для воздуха на боковой стороне.

Перед установкой в отверстие штуцер очищают от масла и грязи бензином или ацетоном, затем обмазывают клеем на длине 40 мм и втирают его в резьбу. После этого на поверхность штуцера наносят слой клея 2—3 мм. Устанавливают штуцер в отверстие с таким расчетом, чтобы он выступал наружу примерно на 10 мм. При установке на горизонтальную поверхность принимаются меры, исключающие смещение штуцера до схватывания клея. После отвердения клея (обычно через сутки) проверяют со-общенность штуцеров с трещинами, используя для этого сжатый воздух (при трещинах шириной 0,4 мм и больше) или воду (при тонких трещинах).

Состав клея для наружной герметизации трещин подбирают с учетом температуры окружающей среды. Состав считается, правильно подобранным, если при первом нанесении он втягивается в трещину, а после второго (примерно через 0,5 ч) на месте трещины остается сплошная ровная пленка. Клей приобретает достаточную прочность примерно через сутки. Для ускорения отвердения применяют дополнительный обогрев горелкой, но пламя при этом не должно касаться клея. После того как поверхность конструкции будет подготовлена к инъектированию трещин, выступающие конусы инъекционных трубок (штуцеров) с резьбой очищают от клея и подготавливают инъекционное оборудование. Состав инъекционного клея должен иметь вязкость, при которой под давлением 100 кгс/см2 происходит заполнение трещин шириной больше 0,1 мм. Жизнеспособность рекомендуемого состава составляет около 3 ч, а окончательное его твердение достигается на 10-е сутки при температуре воздуха 18—20° С.

Для инъектирования используется специальная установка1 УНК-2, разработанная Киевской научно-исследовательской лабораторией НИИСКа.

Нагнетание клея прекращают в случаях достижения давления по манометру 100 кгс/см2 и при прорыве наружной герметизации трещин и вытекании клея из них. По окончании работ поверхность ремонтируемых элементов очищают от стекловидной поверхности клея, выступающие части трубок обрезают, а места эти изолируют эпоксидным клеем.

Для герметизации трещин, которые под воздействием временных нагрузок или температурных колебаний изменяют раскрытие больше чем на 0,15 мм, не рекомендуется применять жесткие покрытия и инъекционные составы, так как при периодическом изменении величины раскрытия трещин в них могут возникнуть разрывы и нарушиться герметизация трещин. Обладая большой жесткостью, используемые материалы не могут на очень малом участке, которым является ширина трещин, воспринять удлинения порядка 0,2 мм и больше. Поэтому для заделки таких трещин целесообразно применять эластичные материалы, которые хотя и не обеспечивают повышения жесткости элементов и их монолитности (как это достигается при использовании жестких материалов), но хорошо герметизируют трещины от внешней среды. Примером конструкций с такими трещинами могут быть изгибаемые элементы с обычной арматурой, стыки сборных элементов. Сюда могут быть отнесены также температурно-усадочные трещины в опорах и др. Для заделки таких трещин используют каучукоподобные тиоколо-вые герметики марок УТ-ЗОМ, УТ-34, У-ЗОМЭС-5 И др.

Удовлетворительные результаты получены при использовании для инъекти-рования трещин герметика марки УТ-34 с добавками. В качестве добавок применяют эпоксидную смолу и другие компоненты. Герметизация трещин производится путем их инъектирования с помощью ручных или пневматических шприцев. Ручной шприц представляет собой металлический цилиндр с резьбой на обоих концах. На один конец навинчивают рабочий наконечник в виде патрона, а на другом крепится крышка с рукояткой и подающим механизмом.

Трещины можно герметизировать, тоже покрывая с помощью кисти поверхность бетона тиоколовым герметиком У-30 МЭС-5 или У-30 МЭС-10. При нанесении шпателем растворитель, ацетон и этилацетат в состав герметика обычно не вводят, а ремонтируемую поверхность бетона после нанесения герметика разглаживают кистью, смоченной щелочным раствором (5—10% NaOH), для получения равномерной толщины покрытия. Такое покрытие обладает большой плотностью, повышенной стойкостью в агрессивной среде и имеет лучшее сцепление с бетоном.

Раковины на поверхности бетона

Спасибо за ответ. Фракция 5-20. Конструкции густоармированные. Но раковины в основном появляются на оголовке. А оголовок не сильно заармирован. Вертикальные стержни с шагом 200, горизонтальная поперечка 150 + армирование горизонтальное армирование опорной части + анкера. Ничего особенного.

Просто меня очень смушает такое количество раковин. Он весь в пятнышко.

Давайте фото, так нам более понятна ситуация будет А может воздух выходит? Только не смейтесь) А добавки какие либо используете?Для бетона класса В35 по прочности - такая ситуация (действительно) - является несколько странной.

Есть 2 (два) варианта:

1. Вы бетонируете колонны 22-х этажного здания - тогда это поставка не качественного бетона и Вам следует поднимать некую "волну"

2. Вы бетонируете некую скамейку у себя на участке, хотели сделать её из бетона В35, а Вам подсунули остатки прошлогоднего замеса В7,5 - обычное дело.

Скамейка не упадёт - это точно.

А насчёт колонн - не знаю.

часто сверлю, потом затыкаю

Русский СевастопольСколько уж раз обсуждались подобные ситуации. Вот вы даете данные по бетону - вы его сами замешивали? Присутствовали при замешивании, контролировали дозирование? Раз поры по вертикали, значит бетон очень жесткий, неправильно подобраны либо фракции, либо соотношение песок-щебень. Мало цементно-песчаной смеси. Вы вместо ростверка получили что то типа

камень-француз. Только большой. Марка бетона не соответствует заказанной 100%!.

Побывайте на карьере и посмотрите как там сортируют щебень. Сыпется с грохота фракция, крупное скатывается вниз, вершина и центр - мелкая составляющая. Вот вам и 5-25!

Вина на "месильщиках" и "контролерах". Лохи. Я б вас просто уволил.

Читайте также: