Как соединить круглые трубы заклепками

Обновлено: 07.07.2024

Как соединить круглые трубы заклепками

Вы используете устаревший браузер. Этот и другие сайты могут отображаться в нём некорректно.

Необходимо обновить браузер или попробовать использовать другой.

Применяется для приклеивания декоративных элементов из керамики, камня или других минеральных материалов к нагревающимся поверхностям. Рекомендована для кладки, облицовки, шпатлевки, затирки и ремонта печей, котлов, каминов и заделки трещин на дымоходах. Мастика устойчива к воздействию воды и температуры до +1300°C. Отличная адгезия, высокая эластичность, удобство применения, низкий расход.

Как стыковать круглые трубы ровно. 3 гаражных способа для новичков

Вы на канале для начинающих гаражных самоучек в сварке и слесарке. Иногда нужно ровно стыковать профильные или круглые трубы перед сваркой. Давайте покажу несколько примеров с реальными фото из гаража, как делать такую стыковку с круглыми трубами.

Есть у нас несколько кусков трубы одного диаметра. Нужно эти куски сварить в один ровный хлыст. То есть после сварки эти куски должны быть в одной оси. Тут всё просто и есть несколько вариантов на выбор.

Если есть кусок ровного уголка, то стыкуем по этому уголку. Вкладываем куски круглой трубы в этот уголок и прихватываем трубу. В уголке куски труб сами собой будут расположены в одной оси. Это нам и было нужно. Есть еще вариант, смотрите.

Можно взять пару кусков профильной трубы и прихватить их между собой так, чтобы получилась форма напоминающая уголок. Вот как вверху на картинке.

Куски круглых труб помещаем в этот импровизированный уголок из профильных труб. В таком положении наши круглые трубы будут расположены в одной оси. Делаем прихватки, немного шлифуем их болгаркой и обвариваем наш стык. Ещё покажу способ.

Вот смотрите эту весёлую картинку. За спиной сварщика фигура из 3 труб. Можно сделать также. Нижние 2 трубы будут выполнять роль паза, в который нужно сверху вложить куски стыкуемых труб.

Тут будет тот же принцип как и в двух примерах ранее-пример с уголком или с двумя профильными трубами. Стыкуемые трубы лягут перед прихватками в одну ось.

Без сварки даже крепче: соединение профильных труб (+ хитрый способ от старых мастеров)

Иногда нужно соединить профильные трубы без применения сварки. Есть варианты стыковки труб с помощью крепежей.

Часто такое соединение используют для забора, строительства беседки, навеса, теплиц, стеллажей и пр. Как правило, применяют в работе краб-системы.

Это своего рода хомуты, которые делают из оцинкованного листа толщина которого 1,5 мм.

Можно стыковать до 4 труб. Производители говорят, что прочность такой стыковки сравнима с прочностью сварочного шва. Преимущество в том, что конструкцию в отличие от сварки можно собирать и разбирать. Есть минусы данного способа соединения:

- возможно лишь под углом 90 гр.,

- нельзя применить для труб более 40х40 мм.

Есть способ соединения с помощью фланцев .

Это плоское кольцо или прямоугольник с отверстиями под шпильки или болты.

Еще один способ – хомуты с болтами. Крепеж состоит из 2 половинок. Этот способ стыковки называется клипсой. Хомуты регулируются, что помогает их использовать для труб с любым сечением.

Есть фитинги . Труба может устанавливаться внутрь фитинга или наоборот.

Минусы : недостаточная прочность, поэтому специалисты рекомендуют усилить стыковку сваркой. Такая стыковка будет просто незаменимой для трубопроводов с различными загибами.

С лучшей стороны показали себя краб-системы . Но и для них есть ограничения. Их применяют для беседки, забора, теплиц, перегородок и прочих конструкций, которые требуют разборки и возможного перемещения.

Прочное соединение труб без сварки - способ от старых мастеров

Соединить (удлинить) 2 трубы вполне возможно таким способом. Черным маркером на одной трубе рисуем линии отреза. Зажимаем трубу в тиски и отрезаем по намеченным линиям «хвосты». Используем болгарку.

Без сварки даже крепче: соединение профильных труб (+ хитрый способ от старых мастеров)Потом зажимаем в тиски вторую (целую) профильную трубу. А ту, что мы подготовили вбиваем внутрь цельной до тех пор пока не скроются отверстия. Чтобы усилить прочность сверлим отверстие под болт. Затягиваем гайку ключом.

Без сварки даже крепче: соединение профильных труб (+ хитрый способ от старых мастеров)Тоже получается разборное соединение, но очень прочное, не уступающее сварки.

Соединение профильной трубы заклепками

Как сделать прочное угловое соединение из профильной трубы без сварки

В этой статье мы хотим поделиться с вами простым способом, как на скорую руку в условиях гаража или домашней мастерской сделать угловое соединение (под углом 90 градусов) из профильной трубы. Причем в данном случае обойдемся без сварочных работ.

Идеей поделился автор YouTube канала Projects. Берите себе на заметку — вдруг пригодится.

Первым делом нам потребуется заготовка из профильной трубы. В том месте профиля, где планируется сгиб под углом, необходимо сделать разметку.

Потом берем в руки болгарку, и вырезаем ненужный кусок профильной трубы. Заусенцы удаляем с помощью УШМ или же вручную — самым обычным напильником по металлу.

Основные этапы работ

На следующем этапе отрезаем подходящий по размеру кусок профтрубы, и вставляем его внутрь заготовки, как показано на фото.

Фиксируем «огрызок» профиля с помощью струбцины. Затем сверлим отверстие, и устанавливаем заклепки с двух сторон.

После этого сгибаем профильную трубу под прямым углом, сверлим отверстия, и устанавливаем оставшиеся заклепки — тоже две штуки.

Подробно о том, как сделать прочное угловое соединение из профильной трубы без сварки, показано в авторском видеоролике. Спасибо за внимание.

Можно и без сварки: 5 легких способов соединить профильную трубу

Если под рукой нет инвертора или вам просто нужно сделать из профильной трубы разборную конструкцию, рекомендуется использовать элементы с болтовым крепежом. С помощью таких крепежей можно собирать не только мобильные, но и стационарные конструкции. А для работы понадобится только набор слесарных инструментов с гаечными ключами!

5 легких способов соединить профильную трубу

Как соединить профильную трубу без сварки?

Есть несколько методов соединения, которые в зависимости от способа выполнения делятся на:

- жесткие (использование фланцев, «крабов», фитингов и муфт);

- плавающие (сюда относятся такие элементы, как клипсы и стяжки).

Рассмотрим каждый из способов более детально.

Есть разные способы соединения профильной трубы

Цены на профильные трубы

Способ №1. Краб-элементы

Универсальные крепежные элементы, предназначенные для соединения профильной трубы прямоугольного/квадратного сечения. Каждый «краб» состоит из нескольких частей, которые при монтаже стягиваются болтами. Части «краба» выполняются из 1,5-миллиметрового металла, имеющего стойкое полимерное либо цинковое покрытие.

Краб-крепление для профильной трубы

Существуют такие виды краб-элементов:

- объемные (предназначены для соединения трех труб по углам или четырех внутри);

- Т-образные (предназначены для соединения трех труб);

- Х-образные (предназначены для фиксации четырех труб);

- Г-образные (предназначены для соединения двух профилей).

Домашние мастера используют краб-системы, чтобы без сварки собирать:

- теплицы, парники;

- стеллажи, скамейки;

- летний душ;

- клетки для питомцев, вольеры;

- беседки, навесы;

- опоры для вьющихся растений, легкие ограждения.

На заметку! Еще краб-системы используют для временного соединения деталей при ремонте сварных конструкций. В целом, это достаточно надежный способ соединения, едва ли уступающий сварке по прочности.

- большой срок службы (до 50-ти лет);

- конструкции можно многократно собирать/разбирать;

- доступная стоимость краб-элементов;

- со сборкой справится даже неквалифицированный работник;

- универсальность.

- нельзя соединять трубы больше 40х40 мм;

- места соединений нужно защищать от коррозии, т. к. в них скапливается влага;

- трубы можно соединять лишь под углом 90 градусов;

- если возникнет большая нагрузка на разрыв, может произойти вытаскивание труб из краб-элементов;

- гайки нужно регулярно подтягивать.

Цены на краб-системы для профильных труб

Видео – Краб-системы для профильной трубы

Способ №2. Хомуты

Для соединения труб с ограждениями используются хомуты с болтами, состоящие из 2-х половин. Одна часть устанавливается на потолок/стену. Вставляется труба, ее положение фиксируется второй половиной за счет стягивание болтов. Данный способ соединения называется клипсой.

Хомут для соединения квадратных труб

Если правильно подобрать размеры, элементы собираются без провисов. С помощью регулируемых хомутов можно соединять трубы с любым сечением. Но важно помнить, что стальные профили нужно соединять хомутами из стали, а полимерные – элементами из пластика.

Способ №3. Фитинги

Если профильные трубы необходимо соединить с загибами и ответвлениями, на торцы ставятся специальные крепежи – фитинги. Есть фитинги для наружного и внутреннего применения, а по своему назначению они делятся на:

- крестовины, тройники (чтобы создавать ответвления разного или одинакового сечения);

- муфты (чтобы стыковать прямолинейные участки);

- угольники (чтобы создавать колени и повороты для изменения направления трубы).

Труба устанавливается внутрь фитинга Фитинг устанавливается внутрь трубы

Алгоритм сборки выглядит следующим образом:

- вначале на торцы нужно надеть обжимные гайки;

- затем нужно установить кольца – зажимные/прижимные/уплотнительные;

- после этого надевается фитинг;

- в конце нужно затянуть гайки на торцах, чтобы скрепить детали.

Фитинг для соединения труб круглого сечения

Цены на соединитель для профильных труб

Способ №4. Фланцы

Такой крепеж состоит из пары прямоугольных или круглых металлических пластин с отверстиями под болты и трубы. Алгоритм сборки выглядит так:

Фланец для квадратной трубы

Чтобы соединение получилось долговечным и надежным, при сборке нужно следовать нескольким несложным правилам.

- Прокладка должна быть одна, не больше, иначе снизится герметичность.

- Каждые один-два года состояние прокладки следует проверять.

- Гайки лучше закручивать диаметрально расположенными парами – это также повысит герметичность.

- Важно, чтобы прокладка не касалась болтов.

- Если собирается водопровод, то прокладки должны быть из картона, пропитанные олифой.

- Резьба болта не должна выходить из гайки больше, чем на ½ часть длины.

- Для герметизации стыков в отопительных системах используется асбестовый картон.

Есть ряд правил соединения профильных труб фланцем

Какой способ соединения выбрать?

Выбирая способ соединения, учитывайте тип и назначение будущей конструкции:

- если выберите фитинги, то помните, что соединения все же лучше усилить сваркой по причине недостаточной прочности;

- краб-системы больше подходят для сборки небольших хозяйственных или садовых конструкций;

- фланцы применяют для профильной трубы большого сечения в конструкциях, которые часто приходится разбирать/собирать.

Правила выбора подходящего соединения

Покупая крепежные элементы, обращайте внимание не следующие моменты:

- первый этап работы – это создание эскиза, по которому будет подсчитываться количество требуемых материалов;

- не покупайте краб-элементы, стенки которых имеют толщину меньше 1,5 мм (такие не обеспечат требуемой прочности);

- крепежи не должны иметь вмятин, трещин, отклонений по размерам или конфигурации;

- детали с пятнами ржавчины или с поцарапанной поверхностью долго не прослужат;

- очень важен и производитель, отдавайте предпочтение продукции хорошо зарекомендовавших себя компаний.

Для создания построек своими руками оптимальным вариантом являются краб-системы. Но он применим далеко не во всех случаях, когда требуется собрать конструкцию из профильной трубы. К примеру, сварной трубопровод в стене или сварные ворота будут более надежными в эксплуатации.

Видео – Как соединить профильную трубу без болтов и сварки

Без сварки даже крепче: соединение профильных труб (+ хитрый способ от старых мастеров)

Иногда нужно соединить профильные трубы без применения сварки. Есть варианты стыковки труб с помощью крепежей.

Часто такое соединение используют для забора, строительства беседки, навеса, теплиц, стеллажей и пр. Как правило, применяют в работе краб-системы.

Это своего рода хомуты, которые делают из оцинкованного листа толщина которого 1,5 мм.

Можно стыковать до 4 труб. Производители говорят, что прочность такой стыковки сравнима с прочностью сварочного шва. Преимущество в том, что конструкцию в отличие от сварки можно собирать и разбирать. Есть минусы данного способа соединения:

- возможно лишь под углом 90 гр.,

- нельзя применить для труб более 40х40 мм.

Есть способ соединения с помощью фланцев .

Это плоское кольцо или прямоугольник с отверстиями под шпильки или болты.

Еще один способ – хомуты с болтами. Крепеж состоит из 2 половинок. Этот способ стыковки называется клипсой. Хомуты регулируются, что помогает их использовать для труб с любым сечением.

Есть фитинги . Труба может устанавливаться внутрь фитинга или наоборот.

Минусы : недостаточная прочность, поэтому специалисты рекомендуют усилить стыковку сваркой. Такая стыковка будет просто незаменимой для трубопроводов с различными загибами.

С лучшей стороны показали себя краб-системы . Но и для них есть ограничения. Их применяют для беседки, забора, теплиц, перегородок и прочих конструкций, которые требуют разборки и возможного перемещения.

Соединить (удлинить) 2 трубы вполне возможно таким способом. Черным маркером на одной трубе рисуем линии отреза. Зажимаем трубу в тиски и отрезаем по намеченным линиям «хвосты». Используем болгарку.

Потом зажимаем в тиски вторую (целую) профильную трубу. А ту, что мы подготовили вбиваем внутрь цельной до тех пор пока не скроются отверстия. Чтобы усилить прочность сверлим отверстие под болт. Затягиваем гайку ключом.

Тоже получается разборное соединение, но очень прочное, не уступающее сварки.

Технология сборки воздуховодов на защелочном фальце Snap Lock

Конструкция воздуховода влияет на способ соединения

Конструктивные особенности системы влияют на выбор метода соединения. Также способ стыковки зависит от эксплуатационных условий, параметров вывода загрязненного воздуха.

Круглые и прямоугольные

По геометрической форме выделяются круглые и прямоугольные конструкции. Преимуществом первого варианта является отсутствие риска появления вихревых потоков. Уровень шума тут ниже. Такой вид воздуховода чаще используется в промышленных помещениях.

Для жилых зданий лучше подходит конструкция прямоугольной формы. Благодаря высокой пропускной способности она обеспечивает хорошую вентиляцию. Такую систему проще спрятать под отделочным материалом. Благодаря плотному прилеганию к стене изделие не занимает много полезной площади.

В редких случаях для формирования системы кондиционирования применяются элементы треугольного сечения. Они имеют значение для интерьера.

Жесткие и гибкие

Пример жесткого воздуховода из пластиковых труб

Жесткие воздуховоды имеют разную форму: круглую, квадратную, прямоугольную. Для изготовления конструкции используется алюминий, нержавеющая сталь, полимерные материалы. Гибкие варианты имеют только круглую форму. Они изготавливаются из алюминия, текстиля, ПВХ. Для придания дополнительной жесткости изделию используется проволока. В эффективной системе комбинируются оба вида воздуховодов.

Располагаются воздуховоды внутри стены или за ее пределами. Первый вариант представляет собой вентиляционную шахту в капитальной конструкции. Он используется в жилых помещениях. Внешний воздуховод больше подходит для промышленных или технических помещений, в которых дизайн не всегда важен.

Способы сварки

Сварной способ соединения воздуховода считается самым надежным

Соединять воздуховоды между собой при помощи сварки мастерам приходится нечасто, так как процесс дорогостоящий. Этот способ применяется, если особые требования предъявляются к герметичности конструкции. Сварочный процесс бывает ручным или механизированным.

Ручной

Электродуговая сварка применяется, если толщина материала более 1,5 мм. Газовое оборудование необходимо, если металл имеет толщину 0,8 мм. Второй метод применяется нечасто.

Механизированный

Механизированный способ сварки бывает полуавтоматическим или автоматическим. Он используется на предприятиях.

КОНСТРУКЦИИ МЕТАЛЛИЧЕСКИХ ВОЗДУХОВОДОВ

Воздуховоды вентиляционных систем собирают из отдельных деталей: прямых участков (труб), отводов, узлов ответвлений (тройников) и переходов, которые изготовляют из металла в соответствии с ТУ 36-736—78 «Воздуховоды металлические». Толщина тонколистовой стали для изготовления воздуховодов указывается в проекте, при отсутствии указаний принимается в соответствии со СНиП 2.04.05—86 «Нормы проектирования. Отопление, вентиляция и кондиционирование».

Воздуховоды в зависимости от толщины металлических листов, из которых изготовляют детали, можно собирать на фальцевых или слесарных соединениях; при этом воздуховоды называют соответственно фальцевыми или сварными.

Рис. 82. Виды фальцевых соединений: а — лежачий фальц, 6 — лежачий фальц с двойной отсечкой, в — угловой фальц, г— угловое фальцевое соединение с просечными защелками, д — стоячий фальц, е — зиговое соединение, ж — реечное соединение

Фальцевые соединения

применяют при изготовлении деталей воздуховодов из тонколистовой и кровельной стали толщиной до 1 мм, из алюминия толщиной до 2 мм. Элементы круглого сечения соединяют с помощью лежачего фальца (рис. 82, а) или лежачего фальца с двойной отсечкой (рис. 82, б), элементы прямоугольного сечения — с помощью лежачего и углового (рис. 82, в) фальцев. Детали воздуховодов прямоугольного сечения можно собирать, используя угловое фальцевое соединение с просечными защелками (рис. 82, г).

Рис. 83. Узлы ответвлений воздуховодов с базовой врезкой: а — круглого сечения, б — прямоугольного сечения; 1 — прямой участок,2 — базовая врезка, 3 — заклепка, 4 зиг, 5 — отбортовка

Рис. 84. Виды сварных соединений металлических воздуховодов: а — нахлесточное, б — раструбное, в —- точечной сваркой, г, д — угловые, е, ж — соединение фланцев с воздуховодом ручной и точечной сваркой, з — спирально-сварных воздуховодов, и — вентиляционных коробов, к — плазменной сваркой спирально-сварных воздуховодов

Отводы круглого сечения для систем аспирации и пневмотранспорта, состоящие из отдельных элементов, соеяиняют па стоячем (рис. 82, д) и лежачем фальцах, а отводы для общеобменных систем вентиляции — на зиговом соединении (рис. 82, е). В некоторых случаях отводы собирают из отдельных элементов «враструб» с последующей сваркой на контактно-шовной машине или на полуавтоматах.

Узлы ответвлений воздуховодов круглого и прямоугольного сечений собирают на заклепках 3 (рис. 83, а), либо на отбортовке с прокаткой зига 4 (рис. 83, б), либо на сварке.

Рис. 85. Бандажное соединение воздуховодов: 1 — бандаж, 2 —герметик «Путепрол», 3 — ушко, 4 — болт

Существует метод сборки круглых узлов ответвлении в монтажных условиях из двух деталей: трубы основания узла и ответвления с заранее присоединенным к ответвлению фартуком того же диаметра, что и труба основания. Для сборки узла в основании прорезают отверстие, несколько большее, чем ответвление, и используя прокладку из герлена, иа заклепках, самопа-резающихся шурупах или с помощью двух бандажей подсоединяют ответвление.

Сварные соединения (рис. 84) используют при изготовлении деталей воздуховодов из тонколистовой стали толщиной более 1 мм (в некоторых случаях толщиной более 0,8 мм).

Реечное соединение (см. рис. 82, ж) применяют при сборке тройников для систем аспирации и пневмотранспорта, а также деталей прямоугольного сечения длиной сторон до 400 мм.

Бандажные соединения (рис. 85) служат для соединения отдельных деталей круглых фальцевых воздуховодов диаметром до 900 мм при их монтаже.

Фланцевые соединения применяют для круглых и прямоугольных сварных воздуховодов и круглых фальцевых воздуховодов при диаметре более 900 мм.

Соединения иа шинах (рис. 86) используют для деталей фальцевых прямоугольных воздуховодов периметром до 4 м.

Материал фланцев, количество и диаметр отверстий под болты указаны в табл. 51 и 52. Отбортовка воздуховодов на зеркало фланцев не должна перекрывать отверстия для болтов.

Вид соединения отдельных деталей учитывается при изготовлении воздуховодов, так как требует различных методов обработки присоединяемых торцов.

При изготовлении воздуховодов ТУ 36-736—78 допускает небольшие отклонения их размеров (табл. 65).

Рис. 86. Соединение деталей прямоугольных воздуховодов на шинах: а — профиль соединения, 6 — защелка и штампованный уголок; 1 — фасонная шина, 2 — прокладка, 3 — защелка, 4 — воздуховод

Таблица 65. Допускаемые отклонения наружных размеров поперечных сечений воздуховодов, овальность для круглых воздуховодов и неплоскостиость стенок для прямоугольных воздуховодов, мм

Наружный диаметр воздуховода круглого сечения

| Наружный размер стороны воздуховода прямоугольного сечения | Допускаемое отклонение | ||

| по размерам | овальность или плоскостность | ||

| 100…250 | ! 00…250 | —3 | 5 |

| 280…500 | 300…500 | —4 | 10 |

| 560…1250 | 600… 1200 | -6 | 15 |

| 1400…2000 | 1600…2000 | — 7 | 25/20* |

содержание .. 31 32 35 ..

Типы соединений

Ниппельное соединение воздуховода

Соединение вентиляционных труб между собой осуществляется сварным или фланцевым методом. Кроме того, фиксировать элементы можно бандажом, ниппелем или муфтой.

Сварное

Соединять фрагменты воздуховода при помощи сварки можно, если они металлические, при этом толщина их стенок превышает 1,5 см. Чаще такой способ применяется в промышленных помещениях, в которых скапливаются вредные газы. В этом случае швы должны быть максимально герметичными. Для оцинкованных материалов требуется высокопрофессиональная сварка, чтобы избежать коррозии в области шва.

Ниппельное

Ниппель – это часть трубы, посередине которой присутствует выпуклое ребро. Она вставляется в основную конструкцию. Для фиксации используется то самое ребро. На изделие надевается другой участок воздуховода. Стык герметизируется металлизированным скотчем.

Ниппельное соединение осуществляется при помощи муфты. Ее диаметр больше основной трубы. Муфта может объединить 2 фрагмента конструкции. Ребро в этом случае находится на внутренней поверхности элемента. Такой способ используется для соединения круглых воздуховодов.

Фланцевое

Фланец для стыковки двух частей воздуховода

По ГОСТу трубы можно соединять фланцевым методом. Для крепления деталей применяется точечная или сплошная сварка. Между собой фланцы фиксируются гайками и болтами, а также заклепками. Чтобы обеспечить надежную герметизацию сварного шва, его нужно прокрашивать. Между стальными элементами укладывается уплотнительная прокладка. Несмотря на эффективность, фланцевое соединение воздуховодов является трудоемким в изготовлении и дорогостоящим.

Бандажное

Бандажный способ соединения конструкции востребован на предприятиях химической промышленности. Он обеспечивает высокую надежность стыка, но сам процесс изготовления дорогостоящий, поэтому для бытового применения непопулярен. Бандаж крепится поверх соединительного шва. Перед этим торцы требуют отбортовки. Бандажное пространство заполняется химически инертным герметиком. Этот способ применяется для соединения пластиковых воздуховодов меж собой.

Способы стыковки воздуховодов

Способы соединения деталей воздуховода можно разделить на сварные и фальцевые. Для сварного стыка необходима достаточная толщина стали или алюминия от 1,5 мм. Тонкостенные вентиляционные трубы соединяют, применяя фальцовку.

Обратите внимание! Сварные соединения на оцинкованных трубах требуют высокопрофессиональной сварки. Прогоревший слой цинка на стыке в процессе эксплуатации конструкции будет очагом коррозии металла, что снизит долговечность коммуникаций.

Фальцевые соединения бывают нескольких конфигураций. Наиболее используемые:

- на простом фальце;

- на фальце с защелкой;

- на фальце с отбортовкой;

- на соединительной планке;

- на поперечном фальце;

- встык;

- внахлестку;

- угловые.

Обратите внимание! Прокатка фальцевого крепления грозит смещением соединяемых частей трубопровода относительно друг друга по направляющей оси.

Кроме сварных и фальцевых используют соединения:

- на фланцах;

- с помощью муфты или ниппеля;

- в раструб;

- при помощи шины;

- на бандаже.

Фланцевые соединения

Трубы для вентиляционных систем (независимо от их конструкции и сечения) соединяют при помощи специально изготовленных фланцев. Детали крепят на трубы при помощи точечной сварки или сплошного сварного шва. Между собой фланцы соединяют креплениями: заклепками или болтами с гайками. В случае использования крепежных болтов их располагают все на одну сторону.

Рекомендуем ознакомиться: Назначение электросварных муфт и необходимые инструменты для соединения полиэтиленовых труб

Обратите внимание! Наиболее предпочтительно соединение фланцев заклепками, специально обработанными антикоррозийной защитой.

На практике, часто используют точечную сварку для соединения фланцев между собой. Это может грозить быстрой разгерметизацией системы из-за коррозии металла в будущем. Для придания дополнительной защиты сварному соединению, фланцы рекомендуется тщательно прокрашивать. Сварка считается быстрым и недорогим способом монтажа вентиляционных труб.

Для придания герметичности соединению на стальных фланцах между ними укладывают уплотнительную прокладку. Какие материалы разрешено использовать для герметизации стыков воздуховодов, официально изложено в СНиП 3.05.01-85.

Фланцевое соединение воздуховодов является универсальным, надежным способом. Однако изготовление дополнительных деталей обходится дорого, а процесс сборки является трудоемким. Такие соединения используют при монтаже плотных воздуховодов, с высоким уровнем требований.

Соединение воздуховодов муфтой или ниппелем

Не менее распространенный способ соединения труб вентиляционных коммуникаций – оформление стыка муфтой или ниппелем.

Муфта (или внешний ниппель) представляет собой дополнительный отрезок трубы, диаметр которого чуть превышает диаметр основного трубопровода. Муфтой закрывают место стыка, одевая ее на трубопровод. Для герметизации все стыки промазывают специальным составом (герметиком), который подбирают в зависимости от предстоящих условий эксплуатации. Есть муфты, которые идут в комплекте с уплотняющей прокладкой. При монтаже таких муфт герметиком не пользуются.

Ниппель представляет собой отрезок трубы, меньшего диаметра, чем основной трубопровод. Его вставляют на место стыка изнутри. Здесь для герметизации используют специальную алюминиевую ленту.

Соединение воздуховодов между собой с использованием ниппеля получило большее распространение на круглых конструкциях. На прямоугольных сечениях их применяют реже.

Соединение в раструб

Данный тип соединения воздуховодов применяется только для труб с круглым сечением. Для осуществления соединения в раструб на одном конце трубы должен быть расширяющейся участок или вся конструкция должна иметь форму конуса. Трубы вставляют друг в друга, не закрепляя их дополнительно. Для герметизации используется уплотнительная прокладка либо пластичный герметик. Наибольшее распространение соединение в раструб получило при монтаже сэндвич-дымоходов и бытовой вытяжки на естественной тяге.

Обратите внимание! Соединение в раструб не обладает необходимой степенью надежности и герметичности, которая необходима для монтажа воздуховодов с агрессивными или высокотемпературными газами.

Еврошина

Для соединения деталей прямоугольных воздуховодов производят специальные шины. Эти детали похожи на соединительные фланцы для прямоугольных труб, которые разобраны на запчасти. Деталь представляет собой отрезок металлического оцинкованного профиля, который напоминает букву Г. Удлиненная сторона имеет размер от 20 до 30 мм. Шина идет в комплекте с уплотнителем и специальными уголками.

Обратите внимание! На углах соединения требуется дополнительная герметизация.

Шиной соединяют воздуховоды, которые используются для транспортировки не горячих, химически инертных воздушных масс.

Рекомендуем ознакомиться: Как сделать систему водостока на своем участке из канализационных труб

Бандаж

Стыковка деталей воздуховода при помощи установки бандажа применяется на химических производствах. Это соединение высокой надежности. Однако использовать его для бытовых коммуникаций экономически невыгодно, поскольку изготовление самого бандажа процесс дорогостоящий.

Бандаж устанавливают поверх места стыковки трубопровода. Предварительно проводят отбортовку соединяемых торцов. Пространство бандажа заполняют герметизирующими материалами – теплоизоляционной или химически устойчивой мастикой.

Используемое оборудование и материалы

Аппарат контактной сварки для ручного соединения воздуховода из нержавеющей стали

Для создания ниппельного соединения воздуховодов или сварного стыка требуются такие инструменты и материалы:

- нержавеющая сталь;

- рулетка, маркер;

- молоток, плоскогубцы;

- тиски;

- инструменты для раскроя металла;

- герметик и пистолет для его нанесения;

- сварочный аппарат;

- фрагменты трубы соответствующего диаметра.

Технология монтажа конструкции должна быть соблюдена до мельчайших деталей. Если объединять части воздуховода без герметизации, функциональность системы нарушается. Подключение конструкции к вытяжке осуществляется с учетом диметра всех частей. Перед монтажом воздуховода изготавливается его чертеж.

Достоинства и недостатки сварного соединения воздуховодов

Если сварной шов выполнен плохо, со временем он разойдется

Сварное соединение является неразъемным и не требует дополнительных элементов фиксации. Оно имеет такие преимущества:

- возможность изготовления крупногабаритных конструкций;

- снижение веса по сравнению с литыми элементами;

- высокая прочность и надежность стыка;

- относительно невысокая трудоемкость в бытовых условиях.

В сварном соединении нередко возникает остаточное напряжение. В этом случае меняются технические свойства металла, который со временем теряет свою прочность. При неумелом использовании сварки швы могут быть дефектными. После использования аппарата стыки обязательно проверяются визуально и при помощи инструментов. При местном нагреве металла в области термического влияния могут меняться механические свойства материала.

Сфера применения

Правильный шов обеспечивает длительную безаварийную работу вентиляции

Подключать воздуховоды к вытяжке нужно в любом помещении. Сварные соединения используются в системах удаления дыма, перемещения воздуха, насыщенного влагой или кислотными испарениями. Они необходимы в конструкциях, внутри которых присутствует высокое давление или циркулируют горячие воздушные массы.

Данный тип соединения применяется в подвалах, на чердачных перекрытиях. Подходит оно для жилых и технических помещений. Такой вид монтажа воздуховодов огнеупорный, прочный и герметичный.

Сварное соединение воздуховода позволяет обеспечить хорошее качество вентиляции. Однако работа должна осуществляться строго по инструкции.

Применение и особенности фальцеосадочных станков

Фальцеосадочный станок является основным механизмом при производстве воздуховодов с фальцевыми соединениями. Устройство выполняет осадку, полученного на предыдущем этапе производства, предварительно накатанного замка: углового, или Питтсбургского фальца-для производства прямоугольных, лежачего-для круглых воздуховодов.

Станки для осадки фальца различаются:

- по типу привода: ручные и электрические (первые могут использоваться в мастерских для производства небольших партий, для предприятий электрические более предпочтительны, поскольку характеризуются большей производительностью, позволяют добиваться лучшего качества шва и могут работать с более толстым металлом);

- по способу крепления: к полу или к стене;

- по длине осаживаемого фальца;

- по производительности.

Разнообразные модели фальцеосадочных агрегатов чаще всего схожи по конструкции, основными элементами которой являются:

- несущая платформа;

- верхняя балка, или направляющая (имеет усиленную конструкцию, что определяет высокую точность работы);

- мощная нижняя балка матрица (обеспечивает дополнительную прочность соединения элементов);

- усадочные ролики (их по мере износа можно легко сменить на новые; наиболее долговечны те, которые изготовлены из закаленной стали);

- привод.

Оборудование надежно защищено прочной и жесткой рамой от негативного воздействия вибрации.

Заклепочные соединения в металлоконструкциях. Применение, рекомендации к расчету и основные характер

В данном материале рассматриваются общие характеристики и применение заклепочных соединений в металлических конструкциях возводимых каркасов зданий, а также некоторые указания к расчету и проектированию данных соединений.

Общие сведения

Заклепка – разновидность крепежа, деталь заклепочного соединения в виде круглой трубы или стержня, имеющая с одной стороны закладную головку и с другой стороны замыкающую (также известная как «высадная») головку, которая образуется в процессе клепки [1]. Заклепочное соединение является неразъемным.

Заклепки известны еще с древности: их до сих пор обнаруживают на археологических раскопках городищ древней Руси, найденные крепежи датируются IX-X веками. Несмотря на то, что в последние десятилетия использование заклепочных крепежей в строительстве резко сокращается в связи с активным развитием и совершенствованием технологий сварки, заклепочные соединения до сих пор находят применение в частных случаях по технологическим и конструктивным соображениям. Основная причина прекращения использования заклепок в металлоконструкциях в строительстве обусловлена следующими факторами:

- высокий уровень шума, который приводит к профессиональным заболеваниям органов слуха

- необходимость иметь специальную печь (горн) для разогрева заклепок до пластичного состояния на месте монтажа

- необходимы компетентные кадры для монтажа и контроля качества

- большие затраты на демонтаж неверно установленных заклепок

- трудозатратный и дорогой процесс самого монтажа заклепок (необходимо иметь много рабочих в звене, от 3 до 5 человек).

Однако, в отличие от сварки, заклепочные соединения не изменяют структуры металла, не вызывают коробление конструкции и перегрев деталей, что позволяет применять данный крепеж с разнородными или плохо свариваемыми материалами.

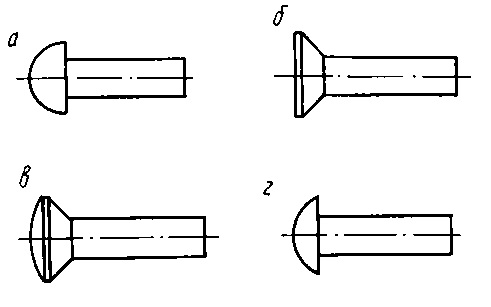

Материалы и инструменты для создания заклепочного соединения

Заклепки, как правило, производят из мягкой стали марок Ст.2 (кп, пс, сп) и Ст.3 (кп, пс, сп), обладающими хорошими пластическими свойствами и вязкостью. Головки заклепок могут иметь различную форму. Чаще всего в при возведении металлоконструкций используют заклепки с полукруглой (а – высокая, г – низкая), потайной (б) и полупотайной (в) головками.

Для создания заклепочного соединения необходим ряд специализированных инструментов:

- спиральные развертки и сверлильные машинки для образования отверстия в конструкции

- переносные горны для разогрева заклепок

- обжимки (ручные и пневматические) для образования головки заклепки

- поддержки (ручные и пневматические) для удержания заклепки в рабочем положении при скреплении конструкции

- также необходимы клещи, зубила и прочие вспомогательные инструменты

Расчет заклепочного соединения

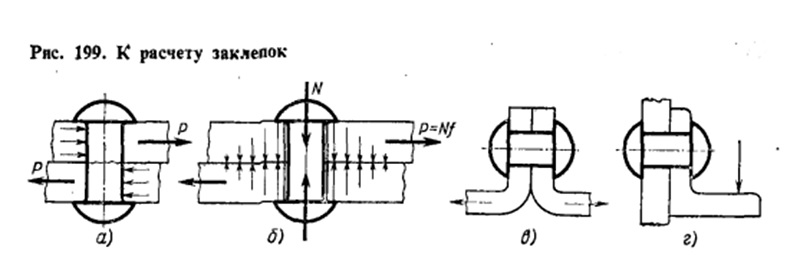

В связи с редким использованием заклепочных соединений в строительстве, современные методики расчета данных соединений отсутствуют. Согласно методическому пособию по основам конструирования [4], методика, ранее представленная в нынче устаревшем СНиП II-В.3-62, не согласуется с действительными условиями работы данных соединений. По СНиПу расчет стержней заклепок производится при их работе на срез (рис. 199, а), однако данное состояние возникает только после сдвига соединяемых деталей на величину зазора между стенками отверстия и стержнем заклепки, что уже говорит о разрушении соединения. При расчете правильнее исходить из величины осевой силы N, которая развивается при усадке заклепки, и силы трения P на стыке (рис 199, б). Однако трудность данного расчета обусловлена тем, что большинство величин при расчете являются переменными, и определить их с высокой точностью не представляется возможным. Также заклепочные соединения подвергаются дополнительным напряжениям, таким как растяжение или изгиб (рис. 199, в, г), что еще больше затрудняет расчет. По причинам описанных выше проблем, выбор заклепочных соединений производится главным образом с упором на опыт ранее изготовленных конструкций, которые были проверены в эксплуатации, при этом учитывают специфические условия работы проектируемого соединения.

Основные требования и указания по проектированию заклепочных соединений можно найти в справочниках конструктора и другой профессиональной литературе. [2, 3]

Процесс монтажа заклепочного соединения

В ранние времена монтаж заклепочных соединений производился с помощью молотка, однако в начале ХХ века на помощь строителям пришли ручные пневматические заклепочники. Установка заклепок, как правило, производится бригадой из 3 человек: один человек нагревает заклепки до пластического состояния (900-1000 С) в специальной печи и подает их монтажнику, который вставляет заклепку в отверстие и подпирает ее в основании с помощью специального пневматического инструмента (поддержки); третий рабочий после установки раскаленной заклепки в рабочее положение осаживает противоположный (неотформованный) конец клепальным инструментом ударного или прессового действия (обжимкой), формируя замыкающую (высадную) головку. При остывании заклепка усаживается, плотно сжимая соединяемые детали. Прочность соединения по большей части определяется силами трения, которые возникают на поверхности стыка деталей в результате усадки заклепок.

Список литературы

2. Абаринов А. А. Составление деталировочных чертежей металлических конструкций. М., Стройиздат, 1977.

3. Стальные конструкции. Справочник конструктора. Под общ. Ред. Н. П. Мельникова. М., Стройиздат, 1976.

4. Орлов П. И. Основы конструирования. Справочно-методическое пособие в 3-х книгах. Кн. 2. Изд. 2-е, перераб. и доп. М., «Машиностроение», 1977.

Читайте также: