Как контролируют сплошность покрытий труб изоляцией с помощью искрового дефектоскопа

Обновлено: 07.07.2024

Большая Энциклопедия Нефти и Газа

Сплошность изоляционного покрытия определяют с помощью искателя повреждений и дефектоскопов. Приборы контроля сплошности включают в себя источник питания, преобразователь, схему повышения напряжения и щуп. [1]

Сплошность изоляционного покрытия по всей длине газопровода определяется искровым дефектоскопом. [2]

Сплошность изоляционного покрытия проверяется током высокого напряжения. [4]

Сплошность изоляционного покрытия проверяется детектором, а его толщина - магнитным толщиномером. Ведется проверка в производственных условиях приборов, фиксирующих качество изоляции непрерывно по мере продвижения машин. [6]

Проверку сплошности изоляционных покрытий стальных трубопроводов производят электрическими приборами, действие которых основано на проскоке искры между разрядником и трубой в местах поврежденной изоляции при высоком потенциале электрического тока. [7]

Проверку сплошности изоляционных покрытий стальных трубопроводов производят электрическими приборами, действие которых основано на проскоке искры между разрядником и трубой в местах поврежденной изоляции при высоком потенциале электрического тока. Для этих целей применяют различного типа искровые дефектоскопы, которые в зависимости от типа изоляции обеспечивают следующее напряжение: при нормальной изоляции - не менее 12000 В, при усиленной изоляции - не менее 24 000 В и при весьма усиленной изоляции не менее 36 000 В. [8]

Требования к сплошности изоляционных покрытий трубопроводов определены в нормативных документах. [9]

Метод определения сплошности изоляционного покрытия катодной поляризацией является непременным при проверке сплошности изоляционных покрытий из полимерных лент, но находит все большее применение и для проверки сплошности изоляционных покрытий из битумно-резиновых и битумно-полимерных мастик. [11]

Для определения сплошности изоляционного покрытия используют искровой дефектоскоп ДИ-74 или ДЭП-1. Контроль сплошности покрытия проводят по обычным методикам. [13]

Для выборочного контроля сплошности изоляционных покрытий городских трубопроводов удобно использовать искровой дефектоскоп типа ВК-60. Дефектоскоп может применяться на трубопроводах любых диаметров по сухой поверхности изоляции толщиной до 9 мм при температуре окружающего воздуха от - 15 до 35 С. [14]

Как контролируют сплошность покрытий труб изоляцией с помощью искрового дефектоскопа

Для защиты металлических изделий применяются покрытия разных типов, в том числе изоляционные и лакокрасочные (ЛКП). В процессе нанесения и эксплуатации покрытий могут возникать дефекты, нарушающие их сплошность и защитные свойства. В связи с этим, контроль сплошности покрытий является важным условием безаварийной эксплуатации в течение всего срока службы промышленных объектов. Данный вид контроля наиболее часто применяется при контроле изоляции трубопроводов, резервуаров, цистерн и других объектов, где изоляция влияет на сохранения эксплуатационных характеристик.

Наиболее популярным видом неразрушающего контроля сплошности покрытий является электроискровой метод. Электрические дефектоскопы фиксируют искровые пробои информируя пользователя о наличии дефекта звуковой и световой сигнализацией. Такие приборы работают с напряжением от 0,5 до 35 кВ, позволяя контролировать покрытия толщиной от 40 мкм до 40 мм, и выявлять дефекты размером от 50 мкм. К преимуществам этого метода можно отнести высокие скорость контроля и достоверность результатов.

Другим методом электрического контроля, получившим широкое распространение в зарубежной практике является метод влажной губки (Holiday Testing) описанный в ASTM D 5162: 2015. В отличии от искрового, данный метод использует низковольтное напряжение до 100В, при котором возможность повреждения покрытия искровым пробоем полностью исключена. Недостатками метода являются низкая производительности (губку надо постоянно смачивать и протирать поверхность покрытия после обнаружения дефекта) и низкая чувствительность к дефектам типа утонения и включения.

Аттестованная лаборатория НТЦ «Эксперт» оказывает услуги по контролю качества различных покрытий. Работы проводятся дефектоскопистами, аттестованными на II и III уровни согласно СДАНК-02-2020 и имеющими всё необходимое оборудование (дефектоскоп, толщиномер, трещиномер). Проведение работ возможно в московском регионе и за его пределами. По результатам контроля выдается заключение о качестве контролируемого объекта. Стоимость электрического контроля сплошности покрытий начинается от 20 рублей за погонный метр. Для составления коммерческого предложения необходимо сообщить общее описание объекта, характеристики контролируемого покрытия, место проведения и количество объектов контроля.

Искровой дефектоскоп для проверки изоляционного покрытия труб

Искровой дефектоскоп предназначен для проверки изоляционного покрытия труб газопроводов, электролитических ванн и т. п.

Схема прибора

Повышенное почти в два раза напряжение сети со вторичной обмотки трансформатора Т1 выпрямляется диодом V1 и поступает на тринистор VЗ.

Тринистор управляется полуволнами напряжения, поступающего с обмотки III трансформатора Т1 через диод V2. Когда тринистор V3 закрыт, конденсатор С1 успевает зарядиться до напряжения около 300 В.

Тринистор периодически открывается, и конденсатор С1 разряжается через него и первичную обмотку высоковольтного импульсного трансформатора Т2. На вторичной обмотке трансформатора Т2 возникает высоковольтный импульс.

Рис. 1. Схема искрового дефектоскопа для проверки изоляционного покрытия труб.

Один конец вторичной обмотки трансформатора Т2 соединен с рабочим электродом, установленным на выносном щупе; другой — с корпусом электролитической ванны (или любого другого исследуемого объекта).

При питании от автономного источника напряжения переключатель S2 переводят в нижнее (по схеме) положение. Необходимые в этом случае напряжения получают от ручного генератора, в качестве которого использован переделанный мегомметр M1103. Напряжения, получаемые в обмотках статора при вращении ручки генератора, выпрямляются двумя выпрямителями, собранными на диодах V4 — V7 и V8 — V11.

Детали и конструкция

Все детали блока питания и импульсного генератора собраны в корпусе мегомметра. Переделка генератора мегомметра заключается в том, что удаляют полностью коллектор и укорачивают ось до подшипника. На статор наматывают дополнительную обмотку //, содержащую 150 витков провода ПЭВ-2 диаметром 0,2 мм. Трансформатор Т1 имеет магнитопровод площадью сечения 8,1 см2 (Ш30 X 27).

Обмотка 1 содержит 1320 витков провода ПЭЛ диаметром 0,2 мм, обмотка II — 2400 витков привода ПЭЛ диаметром 0,15 мм, обмотка III — 90 витков провода ПЭЛ диаметром 0,3 мм, а обмотка IV — 38 витков пробода ПЭЛ диаметром 0,35 мм.

В качестве импульсного трансформатора использована индукционная катушка зажигания от автомобиля, помещенная в экран из тонкого стального листа. На одном торце экрана укреплен разъем для подключения проводов питания и заземления, к другому приклеена втулка с патроном для установки сменных штырей рабочего органа дефектоскопа. Разрядник F2 прикреплен к корпусу высоковольтного импульсного трансформатора на стальной обойме.

Работа с прибором

При проверке целостности изоляции щупом проводят по ее поверхности. В том случае, если она цела, пробой происходит только через разрядник F2. Как только в слое изоляции встретится хотя бы микроскопическая трещина, через нее произойдет электрический пробой и разряд между электродами F2 прекратится.

Как контролируют сплошность покрытий труб изоляцией с помощью искрового дефектоскопа

Электроискровой метод контроля сплошности диэлектрических покрытий на токопроводящих основаниях

Paint materials. Spark test Method for continuity inspection of delectric coatings on conductive substrates

Дата введения 2019-01-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 195 "Материалы лакокрасочные", ООО "КОНСТАНТА" на основе официального перевода на русский язык англоязычной версии указанного в пункте 5 стандарта, который выполнен ФБУ "КВФ "ИНТЕРСТАНДАРТ"

2 ВНЕСЕН Техническим секретариатом Межгосударственного совета по стандартизации, метрологии и сертификации

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 марта 2018 г. N 107-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

4 Приказом Федерального агентства по техническому регулированию и метрологии от 16 мая 2018 г. N 260-ст межгосударственный стандарт ГОСТ 34395-2018 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2019 г.

5 Настоящий стандарт является модифицированным по отношению к стандарту ASTM D 5162-15* "Стандартная методика контроля несплошности (пропусков) непроводящих защитных покрытий на металлических подложках" ("Standard practice for discontinuity (holiday) testing of nonconductive protective coating on metallic substrates", MOD) путем исключения из стандарта метода А, внесения отдельных фраз и дополнительных положений для учета потребностей национальных экономик стран, указанных выше, которые выделены в тексте курсивом**, а также путем изменения структуры стандарта.

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей.

** В оригинале обозначения и номера стандартов и нормативных документов в разделе 2 "Нормативные ссылки" и Приложении ДА выделены курсивом, остальные по тексту документа приводятся обычным шрифтом. - Примечание изготовителя базы данных.

Стандарт ASTM D 5162-15 находится в ведении Комитета ASTM D01 по краскам и родственным покрытиям и в непосредственном ведении подкомитета D01.46.

Официальные экземпляры стандарта ASTM, на основе которого подготовлен настоящий межгосударственный стандарт, имеются в Федеральном информационном фонде стандартов.

Необходимая дополнительная информация приведена в приложении ДА.

Ориентировочные значения минимального напряжения для выбора контрольного напряжения при контроле сплошности дефектоскопом приведены в приложении ДБ.

Сопоставление структуры настоящего стандарта со структурой примененного в нем стандарта приведено в приложении ДБ*.

* Вероятно, ошибка оригинала. Следует читать: приложении ДВ. - Примечание изготовителя базы данных.

Наименование настоящего стандарта изменено относительно наименования указанного стандарта ASTM для приведения в соответствие с ГОСТ 1.5 (подраздел 3.6).

Сведения о соответствии ссылочного межгосударственного стандарта международному стандарту, использованному в качестве ссылочного в примененном международном стандарте, приведено в приложении ДГ

6 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт устанавливает метод определения сплошности диэлектрических покрытий (лакокрасочных покрытий и др.), нанесенных на токопроводящие (металлические и др.) основания (поверхности), толщиной не менее 25 мкм электроискровым дефектоскопом (дефектоскопом).

1 Покрытия могут быть повреждены при испытании дефектоскопом.

Значение контрольного напряжения должно быть согласовано между заинтересованными сторонами (п.7.4.2.3).

2 Настоящий стандарт не претендует на полноту описания всех мер безопасности, связанных с его использованием. Установление соответствующих правил техники безопасности и мер по охране здоровья является зоной ответственности пользователя настоящего стандарта.

2 Нормативные ссылки

В настоящем стандарте использована нормативная ссылка на следующий межгосударственный стандарт:

ГОСТ 31993-2013 (ISO 2808:2007) Материалы лакокрасочные. Определение толщины покрытия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячным информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 дефекты покрытия: Трещины, кратеры, пузыри, отсутствие покрытия, булавочные проколы, посторонние включения, загрязнения, оспины и др., которые существенно снижают диэлектрическую прочность покрытия

3.2 сплошность покрытия: Отсутствие дефектов покрытия

3.3 несплошность покрытия: Наличие дефектов покрытия

3.4 электроискровой дефектоскоп (высоковольтный детектор) с контрольным напряжением свыше 800 В: Электронное устройство, используемое для выявления и определения мест расположения дефектов в диэлектрических покрытиях, нанесенных на токопроводящие основания.

3.5 контрольное напряжение для испытания: Напряжение, при котором определяется сплошность покрытия.

4 Сущность метода

Метод основан на фиксации дефектоскопом электрического пробоя дефекта диэлектрического покрытия высоким напряжением, приложенным между расположенным на покрытии электродом и токопроводящим основанием.

5 Необходимая дополнительная информация

В каждом конкретном случае применения метода настоящего стандарта необходима дополнительная информация. Перечень необходимой дополнительной информации приведен в приложении ДА.

6 Аппаратура

6.1 Дефектоскоп электроискровой

6.1.1 Дефектоскоп состоит из источника высокого напряжения, электрода и провода заземления, соединенных в индикаторную цепь, по которой проходит сигнальный ток сквозь дефект покрытия к токопроводящему основанию.

Дефектоскоп должен быть снабжен визуальным и/или звуковым индикатором.

Структурная схема дефектоскопа представлена на рисунке 1.

1 - источник высокого напряжения; 2 - электрод; 3 - покрытие; 4 - токопроводящее основание; 5 - провод заземления; 6 - визуальный и/или звуковой индикатор

Рисунок 1 - Структурная схема дефектоскопа

6.1.2 Дефектоскоп может быть как импульсным, так и дефектоскопом постоянного тока.

Импульсный дефектоскоп при работе циклически выдает высоковольтные импульсы напряжения частотой от 20 до 60 Гц, а дефектоскоп постоянного тока при работе - постоянное напряжение.

6.1.3 Электрод должен быть такой формы, чтобы обеспечивать непрерывный контакт с испытуемым покрытием, например внутренним покрытием труб, наружным покрытием цилиндрических изделий, покрытием рельефных участков и т.п. Типичные виды электродов представлены на рисунке 2.

1, 2, 3, 4, 5 - электроды для контроля плоских и квазиплоских поверхностей покрытий; 6, 7, 8 - электроды для контроля внешних покрытий труб и других цилиндрических изделий; 9, 10 - электроды для контроля внутренних покрытий труб

Рисунок 2 - Виды электродов

6.1.4 Электрод должен быть чистым.

7 Проведение испытаний

7.1 Образцы и изделия с покрытием

7.1.1 Общие положения

Испытание на сплошность проводят на новых покрытиях, если иное не предусмотрено.

Примечание - Повторные испытания проводят только на отремонтированных участках, если иное не предусмотрено.

7.1.2 Испытанию подвергают только сформированные покрытия (после сушки или отверждения).

Не допускается наличия в покрытии остатка растворителя, так как наличие остатка растворителя может приводить к ошибочным результатам и к опасности возгорания.

7.1.3 Применение данного метода на покрытиях, ранее погружавшихся в жидкость и/или подвергавшихся воздействию влаги, должно быть обосновано. Вследствие влагопоглощения покрытием возможны ошибки и повреждение покрытия при проведении контроля.

7.1.4 Поверхность покрытия должна быть чистой, сухой, не иметь масляных, сорных и других загрязнений, так как это может приводить к ошибочным результатам при проведении испытания.

7.2 Измерение толщины покрытия

Толщину высушенного покрытия, мкм, следует определять одним из методов неразрушающего контроля по ГОСТ 31993.

Как контролируют сплошность покрытий труб изоляцией с помощью искрового дефектоскопа

ТРУБЫ МЕТАЛЛИЧЕСКИЕ БЕСШОВНЫЕ ЦИЛИНДРИЧЕСКИЕ

Методы ультразвуковой дефектоскопии

Non-destructive testing. Metal seamless cylindrical pipes and tubes. Ultrasonic methods of defekt detection

МКС 19.100

23.040.10

Дата введения 1980-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством тяжелого, энергетического и транспортного машиностроения СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 06.06.78 N 1532

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, подпункта

5. Ограничение срока действия снято по протоколу N 4-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 4-94)

6. ИЗДАНИЕ (сентябрь 2010 г.) с Изменениями N 1, 2, утвержденными в июне 1984 г., июле 1988 г. (ИУС 9-84, 10-88)

Настоящий стандарт распространяется на прямые металлические однослойные бесшовные цилиндрические трубы, изготовленные из черных и цветных металлов и сплавов, и устанавливает методы ультразвуковой дефектоскопии сплошности металла труб для выявления различных дефектов (типа нарушения сплошности и однородности металла), расположенных на наружной и внутренней поверхностях, а также в толще стенок труб и обнаруживаемых ультразвуковой дефектоскопической аппаратурой.

Действительные размеры дефектов, их форма и характер настоящим стандартом не устанавливаются.

Необходимость проведения ультразвукового контроля, объем его и нормы недопустимых дефектов должны определяться в стандартах или технических условиях на трубы.

1. АППАРАТУРА И СТАНДАРТНЫЕ ОБРАЗЦЫ

1.1. При контроле используют: ультразвуковой дефектоскоп; преобразователи; стандартные образцы, вспомогательные устройства и приспособления для обеспечения постоянных параметров контроля (угла ввода, акустического контакта, шага сканирования).

Форма паспорта стандартного образца приведена в приложении 1а.

(Измененная редакция, Изм. N 2).

1.2. Допускается применять аппаратуру без вспомогательных приспособлений и устройств для обеспечения постоянных параметров контроля при перемещении преобразователя вручную.

1.3. (Исключен, Изм. N 2).

1.4. Выявленные дефекты металла труб характеризуются эквивалентной отражающей способностью и условными размерами.

1.5. Номенклатура параметров преобразователей и методы их измерений - по ГОСТ 23702.

(Измененная редакция, Изм. N 1).

1.6. При контактном способе контроля рабочую поверхность преобразователя притирают по поверхности трубы при наружном диаметре ее меньше 300 мм.

Вместо притирки преобразователей допускается использование насадок и опор при контроле труб всех диаметров преобразователями с плоской рабочей поверхностью.

1.7. Стандартным образцом для настройки чувствительности ультразвуковой аппаратуры при проведении контроля служит отрезок бездефектной трубы, выполненный из того же материала, того же типоразмера и имеющий то же качество поверхности, что и контролируемая труба, в котором выполнены искусственные отражатели.

1. Для труб одного сортамента, отличающихся по качеству поверхности и составу материалов, допускается изготовление единых стандартных образцов, если при одинаковой настройке аппаратуры амплитуды сигналов от одинаковых по геометрии отражателей и уровень акустических шумов совпадают с точностью не менее ±1,5 дБ.

2. Допускается предельное отклонение размеров (диаметр, толщина) стандартных образцов от размеров контролируемой трубы, если при неизменной настройке аппаратуры амплитуды сигналов от искусственных отражателей в стандартных образцах отличаются от амплитуды сигналов от искусственных отражателей в стандартных образцах того же типоразмера, что и контролируемая труба, не более чем на ±1,5 дБ.

3. Если металл труб неоднороден по затуханию, то допускается разделение труб на группы, для каждой из которых должен быть изготовлен стандартный образец из металла с максимальным затуханием. Методика определения затухания должна быть указана в технической документации на контроль.

1.7.1. Искусственные отражатели в стандартных образцах для настройки чувствительности ультразвуковой аппаратуры на контроль продольных дефектов должны соответствовать черт.1-6, на контроль поперечных дефектов - черт.7-12, на контроль дефектов типа расслоений - черт.13-14.

Примечание. Допускается использовать другие типы искусственных отражателей, предусмотренные в технической документации на контроль.

1.7.2. Искусственные отражатели типа риски (см. черт.1, 2, 7, 8) и прямоугольного паза (см. черт.13) используются преимущественно при автоматизированном и механизированном контроле. Искусственные отражатели типа сегментного отражателя (см. черт.3, 4, 9, 10), зарубки (см. черт.5, 6, 11, 12), плоскодонного отверстия (см. черт.14) используются преимущественно при ручном контроле. Вид искусственного отражателя, его размеры зависят от способа контроля и от типа применяемой аппаратуры и должны предусматриваться в технической документации на контроль.

Как контролируют сплошность покрытий труб изоляцией с помощью искрового дефектоскопа

Способы контроля состояния изоляционного покрытия магистральных трубопроводов.

Защитные покрытия трубопровода при подземной, подводной (с заглублением в дно) и наземной (в насыпи) прокладках контролируют:

При разрушающих методах контроля защитное покрытие должно быть восстановлено и вновь проконтролировано на диэлектрическую сплошность.

При неудовлетворительных результатах испытаний по какому-либо показателю качества защитного покрытия проводят повторные испытания на удвоенном количестве мест контроля или образцов.

При нанесении любого защитного покрытия в заводских, базовых или трассовых условиях следует проводить визуальный контроль состояния покрытия (не допускаются вздутия, гофры, складки).

При нанесении полимерных лент и оберток следует контролировать ширину нахлеста смежных витков, которая при однослойном нанесении составляет не менее 3 см, при двухслойном покрытии наносимый виток должен перекрывать уложенный на 50 % его ширины плюс 3 см.

Толщину защитного покрытия контролируют неразрушающими методами с помощью толщиномеров типа МТ-10НЦ и МТ-50НЦ. Толщину покрытия из консистентной смазки контролируют толщиномером типа ПТСП-1.

Проверку толщины защитного покрытия проводят:

Адгезию защитного покрытия после нанесения на трубопровод контролируют:

Допускается контролировать адгезию мастичного покрытия методом выреза треугольника с углом около 60° и сторонами 3-5 см с последующим снятием покрытия ножом от вершины надреза. Адгезия покрытия считается удовлетворительной, если вырезанный треугольник не отслаивается самостоятельно, а только с приложением усилим, при этом наблюдается когезионный характер отслаивания по всей площади трубы под вырезанным треугольником.

Сплошность защитного покрытия смонтированного трубопровода контролируют перед укладкой в траншею искровым дефектоскопом. Контролю подлежит вся внешняя поверхность сооружения. В случае пробоя защитного покрытия проводят ремонт дефектных мест по НД на соответствующий вид защитного покрытия. Отремонтированные участки следует повторно проконтролировать.

Контроль сплошности защитного покрытия на уложенном и засыпанном трубопроводе, находящемся в незамерзшем фунте, проводят не ранее чем через две педели после засыпки искателем повреждений типа АНПИ, УДИП-1М или другим аналогичным прибором, после чего, в случае обнаружения дефектов, изоляция должна быть отремонтирована по НД на соответствующий вид покрытия.

Изоляционное покрытие на законченных строительством участках трубопроводов подлежит контролю методом катодной поляризации. При несоответствии сопротивления изоляции этим требованиям необходимо установить места повреждения защитного покрытия, отремонтировать их по НД на соответствующий вид покрытия и затем провести повторный контроль.

Обнаружение дефектов в изоляционном покрытии уложенного и засыпанного трубопровода.

Принцип поиска дефектов в изоляции состоит в том, что при подключении к трубопроводу

генератора переменного тока звуковой частоты на поверхности земли около дефекта возникает градиент потенциалов за счет токов, протекающих через дефект. При измерении разности потенциалов между двумя точками земли с помощью двух электродов можно установить его максимальное значение, когда один из электродов находится непосредственно над дефектом. Место расположения дефекта в изоляции определяют по усилению звука в головных телефонах. Искатели повреждений: ИПИ-95, ПКИ-95, АНТПИ, ТИА-1000 и др.

Дефекты металла и стенки трубы различного происхождения, к ним относятся:

1) внутренние дефекты – внутренние разрывы, расслоения, растрескивания (трещины), грубозернистость структуры;

2) наружные дефекты проката (металлические дефекты) – закаты, оксиды, пленка, корочка (окалина), пережог, пористость, усадочные раковины;

3) коррозия – атмосферная, межкристаллическая, поверхностная, газовая;

4) металлургические дефекты сварного шва;

5) механические повреждения поверхности;

6) разнотолщинность листов;

7) разностенность: прессовых, тянутых профилей – в поперечном направлении; труб сварных – в продольном направлении.

Рассмотрим подробную классификацию дефектов стенки МТ с описанием, характеристикой и причиной появления дефекта (табл.2.). В данной классификации дефекты стенки трубы группируются по видам:

а) дефекты механического происхождения;

б) дефекты коррозионного происхождения;

в) технологические дефекты;

Дефекты стенки трубы В данной классификации дефекты стенки трубы группируются по видам:

а) дефекты механического происхождения (царапины, риски, надрезы);

б) дефекты коррозионного происхождения

в) технологические дефекты (трещины, расслоения, рванины, закаты, плены);

г) дефекты сварки

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Требования настоящей Инструкции распространяются на все виды работ с комплексом устройств (в дальнейшем «устройство») для неразрушающего контроля сплошности изоляционных покрытий заглубленных трубопроводов, а именно: определение трассы, глубины заложения трубопровода и сплошности изоляционных покрытий. Сплошность изоляционных покрытий заглубленных трубопроводов понимают как отсутствие сквозных дефектов в изоляционном покрытии, через которые осуществляется контакт металла трубы с электролитом окружающей среды.

Устройство для неразрушающего контроля состоит из генератора переменного тока и приемника, воспринимающего от трубы сигнал, генерированный генератором.

При организации контроля сплошности изоляционных покрытий необходимо руководствоваться:

ГОСТ 25812-83 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии»;

ГОСТ 9.015*-74 «Единая система защиты от коррозии и старения. Подземные сооружения. Общие технические требования»;

СНиП III-42-80 «Правила производства и приемки работ, магистральные трубопроводы»;

«Инструкцией по контролю качества строительства и техническому надзору при производстве изоляционно-укладочных работ и сооружений средств электрохимической защиты на магистральных трубопроводах» и требованиями настоящей Инструкции.

Результаты проверки качества покрытия оформляют актом.

1.2. Теоретические основы поиска трассы и глубины заложения даны в приложении.

2. МЕТОДИКА ОПРЕДЕЛЕНИЯ СКВОЗНЫХ ДЕФЕКТОВ ИЗОЛЯЦИОННЫХ ПОКРЫТИЙ

ЗАГЛУБЛЕННЫХ ОДИНОЧНЫХ ТРУБОПРОВОДОВ

2.1. Подготовительные работы, предшествующие контролю сплошности изоляционных покрытий засыпанных одиночных трубопроводов, осуществляются в лабораторных условиях и включают:

осмотр, проверку и проведение профилактики составных частей устройства;

проверку и смену в случае необходимости источника питания приемника;

подготовку визирных колышков.

Для осуществления привязки обнаруженных дефектных мест к длине трубопровода и фиксации их в технической документации необходима рулетка либо другой инструмент, позволяющий проводить измерение длины на поверхности земли.

Определение дефектов в изоляционном покрытии заглубленного одиночного трубопровода

2.2. Определение положения оси трассы трубопровода

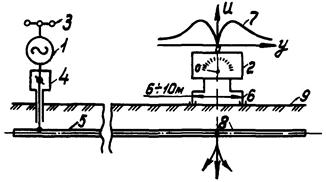

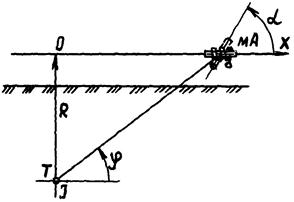

Рис. 1. Схема поиска дефектов в изоляционном покрытии засыпанного одиночного трубопровода контактным продольным способом:

Генератор подключают к трубопроводу в соответствии с п. 2.2.

При приближении к сквозному дефекту в изоляционном покрытии наблюдается повышение показания индикатора приемника, которые достигают максимума, когда один из операторов осуществляет контактирование с поверхностью земли непосредственно над дефектом, и минимума, когда центр расстояния между операторами находится над дефектом.

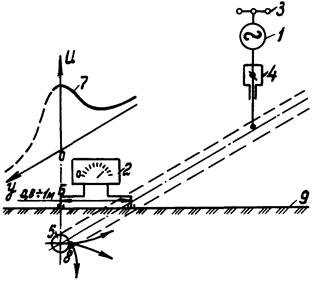

2.4. Определение дефектов в изоляционном покрытии заглубленного одиночного трубопровода поперечным способом

Генератор подключают к трубопроводу в соответствии с п. 2.2.

Передвигаясь вдоль трассы трубопровода, оператор (операторы) осуществляет контактирование устройств с поверхностью земли. При приближении к дефекту показания индикатора приемника увеличиваются и достигают максимума, когда ближнее к трубопроводу контактное устройство находится над местом расположения дефекта.

На рис. 2 показана схема поиска дефектов в изоляционном покрытии засыпанного одиночного трубопровода поперечным методом.

Рис. 2. Схема поиска дефектов в изоляционном покрытии засыпанного трубопровода контактным поперечным способом (Обозначения даны на рис. 1)

2.5. Бесконтактные способы определения сквозных дефектов в изоляционном покрытии заглубленных одиночных трубопроводов

Бесконтактные способы поиска повреждений позволяют определить места повреждений изоляционных покрытий трубопроводов при высоких удельных сопротивлениях грунта (свыше 100 Ом · м) и под дорожным покрытием.

К бесконтактным способам относят емкостный способ и способ, при котором контакт с землей осуществляется через обувь оператора.

Вышеуказанные способы выполняются следующим образом:

Генератор включается в цепь «труба-земля» в соответствии с пп. 2.2.

Принцип обнаружения дефектов аналогичен описанным в пп. 2.3 и 2.4.

3. МЕТОДИКА ОПРЕДЕЛЕНИЯ СКВОЗНЫХ ДЕФЕКТОВ ИЗОЛЯЦИОННЫХ ПОКРЫТИЙ ЗАГЛУБЛЕННЫХ МНОГОНИТОЧНЫХ ТРУБОПРОВОДОВ

4. ОПРЕДЕЛЕНИЕ ГЛУБИНЫ ЗАЛЕГАНИЯ ТРУБОПРОВОДА

4.1. Подключение генератора переменного тока в электрическую схему и определение вертикали, проходящей через ось одиночного трубопровода, проводят в соответствии с п. 2.2.

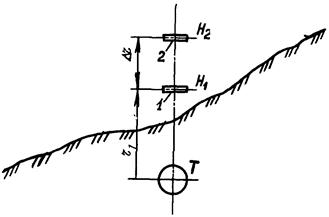

4.2. При горизонтальной поверхности земли над трубопроводом ось магнитной антенны поворачивают на угол p /4 (45°) и относят от найденной вертикали перпендикулярно к трубопроводу в сторону. При этом ось магнитной антенны должна лежать в вертикальной плоскости, перпендикулярной к оси трубопровода. При достижении минимума показаний приемника расстояние от вертикали, проходящей через ось трубопровода, до точки, в которой определен минимум, равно расстоянию от места установки датчика на вертикали до оси одиночного трубопровода (рис. 3).

4.3. При наличии земляной насыпи над трубопроводом следует учитывать высоту насыпи.

4.4. При наклонной поверхности земли над трубопроводом глубину заложения трубопровода рекомендуется определять на основании результатов измерения напряженности магнитного поля в двух точках, отстоящих одна от другой на расстоянии 1 м по вертикали, проходящей через центр трубопровода (рис. 4 ).

Расстояние r 1 до оси одиночного трубопровода вычисляют по формуле

Рис. 3. Определение глубины заложения трубопровода:

Рис. 4. Определение глубины заложения трубопровода при наклонной поверхности земли:

5. МЕХАНИЗАЦИЯ ПОИСКА ДЕФЕКТОВ В ИЗОЛЯЦИОННОМ ПОКРЫТИИ ЗАГЛУБЛЕННЫХ ТРУБОПРОВОДОВ

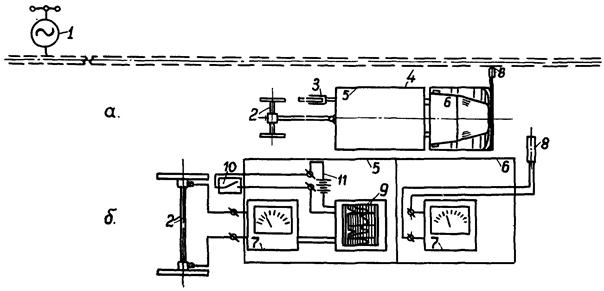

5.1. Механизация поиска дефектов в изоляционном покрытии заглубленных трубопроводов допускается при возможности проезда рядом с трубопроводом передвижной электроисследовательской лаборатории (степи и другие открытые пространства).

Для механизированного поиска дефектов в изоляционном покрытии заглубленных трубопроводов рекомендуется контактный поперечный способ.

Рис. 5. Схема механизированного поиска дефектов в изоляционном покрытии засыпанных трубопроводов:

Лабораторию оснащают также устройством для создания электрического контактирования с поверхностью земли (например, устройством типа ГРАД-1) и путеизмерителем.

5.2. Собирают электрическую схему в соответствии с рис. 5 и включают генератор по п. 2.2. Настраивают аппаратуру следующим образом:

устанавливают предел измерения самопишущего прибора таким образом, чтобы перо отклонилось на середину шкалы;

проверяют работу отметчика пути (путеизмерителя). При замыкании цепи путеизмерителя перо отметчика пути на самописце должно заметно отклониться;

располагают ось антенны указателя трассы горизонтально, а аттенюатор приемника трассы так, чтобы стрелка индикатора установилась на середине шкалы.

водитель ведет машину, руководствуясь показаниями стрелки индикатора трассы, которая не должна выходить за пределы рядом стоящих больших делений шкалы;

оператор следит за работой самопишущего прибора, управляет аттенюатором искателя повреждений и регистрирует положение аттенюатора на диаграммной ленте самописца.

6. ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ

6.1. При работе следует руководствоваться следующими нормативными документами:

СНиП III-4-80 «Техника безопасности в строительстве»;

Правилами техники безопасности при строительстве магистральных стальных трубопроводов [10];

Правилами устройства электроустановок [11] (главы 1.1; 1.6; 1.7; 4.4);

Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей (главы Б 3-7; Б 3-11; Б 2-1) [9].

6.2. Лица, контролирующие качество изоляционных покрытий, должны пройти проверку знаний в квалификационной комиссии с присвоением группы электротехническому персоналу:

6.3. В целях безопасности работа с комплексом устройств производится в определенной последовательности:

генератор звуковой частоты подключается к электроду-заземлителю, затем к трубопроводу через контрольно-измерительную колонку и только после этого его (генератор) можно включить в работу. Собирать или разбирать электрическую схему при включенном генераторе запрещается. Электрические соединения следует выполнять только изолированным проводом. На линии рабочего заземления необходимо установить предупредительные маяки для исключения ее повреждений;

оператор, двигаясь вдоль трубопровода с приемником и датчиками, должен следить не только за показаниями стрелочного индикатора и трассой трубопровода, но и учитывать препятствия на пути следования с целью предупреждения падения и травмирования.

6.4. При использовании комплекса устройств для неразрушающего контроля, а также в процессе его транспортировки необходимо соблюдать требования завода-изготовителя, изложенные в паспорте.

6.5. Эксплуатация, профилактика и ремонт комплекса устройств для неразрушающего контроля осуществляются специально обученным персоналом.

ПРИЛОЖЕНИЕ

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ОПРЕДЕЛЕНИЯ ТРАССЫ ТРУБОПРОВОДА, ГЛУБИНЫ ЕГО ЗАЛОЖЕНИЯ И МЕСТ ДЕФЕКТОВ В ИЗОЛЯЦИИ

1. Поиск трассы трубопровода основан на принципах определения напряженности магнитного поля на некотором расстоянии от прямолинейного проводника, по которому течет электрический ток. На рис. 1 показано взаимное расположение одиночного трубопровода и магнитной антенны, воспринимающей напряженность переменного магнитного поля. Зависимость наведенной в магнитной антенне электродвижущей силы l от силы тока J в одиночном трубопроводе, угла места и угла поворота оси магнитной антенны относительно горизонтали α определяют формулой

Рис. 1. Взаимное расположение трубопровода Т с током J и магнитной антенны мА при определении трассы однониточного трубопровода:

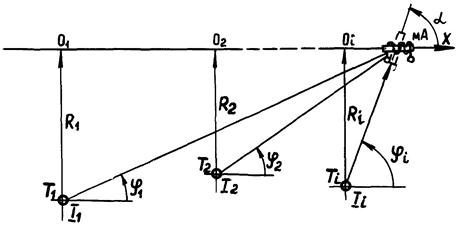

На рис. 2 показано изменение индуктированной в магнитной антенне электродвижущей силы в зависимости от расстояния X/R до трубопровода по горизонтали X и угла α между горизонталью и осью магнитной антенны. Характер кривых показывает, что:

а) при горизонтальном расположении оси магнитной антенны (угол α = 0, максимум индуктированной электродвижущей силы (ЭДС) приходится на вертикаль, проходящую через ось трубопровода;

б) при любых других углах α расположение максимума сигнала отклоняется от вертикали, проходящей через центр трубы, и величина максимума уменьшается;

в) при любых углах α ≠ 0 при перемещении в пределах 2 R магнитной антенны в горизонтальной плоскости наведенная ЭДС имеет нулевое значение;

г) при α = p /2 нулевое значение ЭДС приходится на вертикаль, проходящую через центр трубы.

С помощью п. «в» можно определить глубину заложения одиночного трубопровода по нулевому значению индуктированного сигнала при p /2 > α > 0. Однако наиболее применимым в практике определения глубины заложения является угол p /4 (45°), поскольку при этой величине угла α нулевое значение наведенной ЭДС приходится на расстояние R в горизонтальной плоскости от вертикали, проходящей через центр трубопровода.

Рис. 2. Изменение индуктированной в магнитной антенне электродвижущей силы в зависимости от горизонтального перемещения перпендикулярно трубе X и ориентации оси датчика α относительно горизонтали.

Рис. 2. Изменение индуктированной в магнитной антенне электродвижущей силы в зависимости от горизонтального перемещения перпендикулярно к трубе X и ориентации оси датчика α относительно горизонтали

Рис. 3. Взаимное расположение системы параллельных трубопроводов и магнитной антенны

Рис 4. Схема определения дефекта в изоляционном покрытии:

На рис. 3 показано взаимное расположение системы параллельных трубопроводов и магнитной антенны.

Индуцированная в магнитной антенне электродвижущая сила будет равна сумме ЭДС, наведенных от различных трубопроводов

(2)

При суммировании наведенных ЭДС исчезают особые точки на графике l = f ( X, α), и поэтому определение трассы и глубины конкретного трубопровода становится затруднительным.

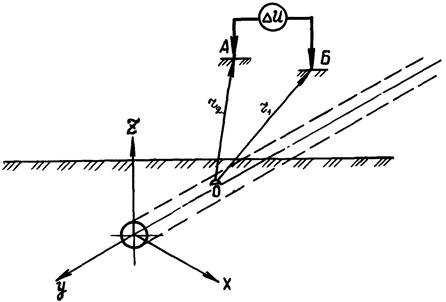

2. Поиск дефектов в изоляционном покрытии представлен на рис. 4.

Стекающий с трубопровода через дефект ток создает между двумя точками, расположенными на поверхности земли, падение напряжения

Принцип поиска локальных дефектов, основанный на формуле (3), положен в основу контактного, квазибесконтактного и емкостного методов.

2. ГОСТ 25812-83 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии».

3. ГОСТ 9.015-74 «Единая система защиты от коррозии и старения. Подземные сооружения. Общие технические требования».

7. СНиП III-42-80 «Правила производства и приемки работ. Магистральные трубопроводы»

Как контролируют сплошность покрытий труб изоляцией с помощью искрового дефектоскопа

Для защиты металлических изделий применяются покрытия разных типов, в том числе изоляционные и лакокрасочные (ЛКП). В процессе нанесения и эксплуатации покрытий могут возникать дефекты, нарушающие их сплошность и защитные свойства. В связи с этим, контроль сплошности покрытий является важным условием безаварийной эксплуатации в течение всего срока службы промышленных объектов. Данный вид контроля наиболее часто применяется при контроле изоляции трубопроводов, резервуаров, цистерн и других объектов, где изоляция влияет на сохранения эксплуатационных характеристик.

Наиболее популярным видом неразрушающего контроля сплошности покрытий является электроискровой метод. Электрические дефектоскопы фиксируют искровые пробои информируя пользователя о наличии дефекта звуковой и световой сигнализацией. Такие приборы работают с напряжением от 0,5 до 35 кВ, позволяя контролировать покрытия толщиной от 40 мкм до 40 мм, и выявлять дефекты размером от 50 мкм. К преимуществам этого метода можно отнести высокие скорость контроля и достоверность результатов.

Другим методом электрического контроля, получившим широкое распространение в зарубежной практике является метод влажной губки (Holiday Testing) описанный в ASTM D 5162: 2015. В отличии от искрового, данный метод использует низковольтное напряжение до 100В, при котором возможность повреждения покрытия искровым пробоем полностью исключена. Недостатками метода являются низкая производительности (губку надо постоянно смачивать и протирать поверхность покрытия после обнаружения дефекта) и низкая чувствительность к дефектам типа утонения и включения.

Аттестованная лаборатория НТЦ «Эксперт» оказывает услуги по контролю качества различных покрытий. Работы проводятся дефектоскопистами, аттестованными на II и III уровни согласно СДАНК-02-2020 и имеющими всё необходимое оборудование (дефектоскоп, толщиномер, трещиномер). Проведение работ возможно в московском регионе и за его пределами. По результатам контроля выдается заключение о качестве контролируемого объекта. Стоимость электрического контроля сплошности покрытий начинается от 20 рублей за погонный метр. Для составления коммерческого предложения необходимо сообщить общее описание объекта, характеристики контролируемого покрытия, место проведения и количество объектов контроля.

Большая Энциклопедия Нефти и Газа

Сплошность защитного покрытия проверяют искровым дефектоскопом напряжением при нормальной изоляции 12 тыс. В, при усиленной - 24 тыс. В, при весьма усиленной - 36 тыс. В, а для покрытий из полимерных липких лент - 6 тыс. В. [35]

Ток высокого напряжения в искровых дефектоскопах должен подаваться на щуп с соблюдением условий, исключающих соприкосновение работающего с токоведущимн частями, находящимися под высоким напряжением. [36]

Для проверки сплошности покрытий применяют искровые дефектоскопы , главным образом типов ДИ-64 конструкции ВНИИСТ и ДИР-69 центральной лаборатории треста Росгазстрой. [37]

На рис. 44 приведена схема искрового дефектоскопа для контроля изоляции газопроводов. Искатель 9 дефектоскопа устанавливается над трубой 8 и перемещается вдоль нее. [39]

Изделия-диэлектрики проверяются на пробивное напряжение искровым дефектоскопом или на специальной установке. Пористость материала может быть проверена также экспрессметодом. В любом месте изделия, специально доведенным резцом снимают вручную стружку толщиной 0 08 - 0 1 мм и просматривают под микроскопом в проходящем свете с увеличением в 80 - 100 раз; при этом поры выглядят темными пятнами. [40]

Контроль сплошности покрытия трубопроводов производится искровым дефектоскопом ДИ-64 , работы выполняет оператор контрольного поста. [41]

Для этих целей применяют различного типа искровые дефектоскопы , обеспечивающие следующее напряжение в зависимости от типа изоляции: при нормальной изоляции не менее 12 000 В, при усиленной изоляции не менее 36 000 В. [42]

Для такого контроля сплошности изоляции применяются специальные искровые дефектоскопы . [43]

Для определения сплошности изоляционного покрытия используют искровой дефектоскоп ДИ-74 или ДЭП-1. Контроль сплошности покрытия проводят по обычным методикам. [45]

Читайте также: