Как измерить толщину трубы ультразвуковой дефектоскоп а1211

Обновлено: 07.07.2024

Как измерить толщину трубы ультразвуковой дефектоскоп а1211

ГОСТ Р ИСО 16809-2015

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Non-destructive testing. Ultrasonic testing. Thickness measurement

Дата введения 2016-03-01

Предисловие

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт оптико-физических измерений" (ФГУП "ВНИИОФИ") на основе собственного перевода на русский язык англоязычной версии международного стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации N 371 "Неразрушающий контроль"

4 Настоящий стандарт идентичен международному стандарту ИСО 16809:2012* "Контроль неразрушающий. Ультразвуковое измерение толщины" (ISO 16809:2012 "Non-destructive testing. Ultrasonic thickness measurement", IDT).

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для привидения в соответствие с ГОСТ Р 1.5-2012 (пункт 3.5).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные и межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

6 ПЕРЕИЗДАНИЕ. Апрель 2019 г.

Введение

Стандарт ISO 16809:2012 Non-destructive testing - Ultrasonic thickness measurement был подготовлен Европейским комитетом по стандартизации (CEN) как EN 14127:2011 и принят подкомитетом SC 3 "Ультразвуковой контроль", технического комитета ISO/TC 135 "Неразрушающий контроль".

1 Область применения

Настоящий стандарт устанавливает принципы ультразвукового измерения толщины металлических и неметаллических материалов на основе измерения времени прохождения ультразвуковых импульсов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты. Для датированных ссылок применяют только указанное издание ссылочного стандарта, для недатированных - последнее издание (включая все изменения).

ISO 5577, Non-destructive testing - Ultrasonic inspection - Vocabulary (Контроль неразрушающий. Ультразвуковой контроль. Словарь)

ISO 16811, Non-destructive testing - Ultrasonic testing - Sensitivity and range setting (Контроль не-разрушающий. Ультразвуковой контроль. Регулировка чувствительности и диапазона развертки)

EN 1330-4, Non-destructive testing. Terminology. Terms used in ultrasonic testing (Контроль неразрушающий. Терминология. Часть 4. Термины, используемые в ультразвуковом контроле)

3 Термины и определения

В настоящем стандарте применены термины по ИСО 5577 и ЕН 1330-4.

4 Режимы измерения

Толщину детали или конструкции определяют путем измерения времени, необходимого для того, чтобы короткий ультразвуковой импульс, излучаемый преобразователем, прошел через толщину материала один, два или несколько раз.

Толщину материала вычисляют путем умножения известной скорости звука в материале на время прохождения и деления на количество прохождений импульса через стенку материала.

Этот принцип можно осуществить путем применения одного из следующих режимов (рисунок 1):

Режим 1: измерение времени прохождения от начального импульса возбуждения до первого эхо-сигнала, минус коррекция нуля для учета толщины протектора преобразователя, компенсации износа и слоя контактной среды (режим однократного эхо-сигнала).

Режим 2: измерение времени прохождения от конца линии задержки до первого донного эхо-сигнала (режим однократного эхо-сигнала линии задержки).

Режим 3: измерение времени прохождения между донными эхо-сигналами (многократные эхо-сигналы).

Режим 4: измерение времени прохождения импульса от излучателя до приемника в контакте с донной поверхностью (теневой метод).

А - передающий/принимающий преобразователь; А - передающий преобразователь; А - принимающий преобразователь; А - раздельно-совмещенный преобразователь; В - испытуемый объект; С - время прохождения акустического пути; D - отметка импульса передачи; Е-Е - донные эхо-сигналы; F - эхо-сигнал от границы раздела; G - задержка; Н - принятый импульс

Рисунок 1 - Режимы измерения

5 Общие требования

5.1 Приборы

Измерение толщины можно выполнить с помощью приборов следующих типов:

a) ультразвуковые толщиномеры с цифровым дисплеем, на котором отображается измеренное значение;

b) ультразвуковые толщиномеры с цифровым дисплеем, на котором отображается измеренное значение, и разверткой типа А (дисплей аналоговых сигналов);

c) приборы, предназначенные для обнаружения несплошностей с разверткой типа А. Прибор этого типа может содержать также цифровой дисплей для отображения значений толщины.

Выбор прибора ультразвукового измерения - согласно 6.4.

5.2 Преобразователи

При ультразвуковом контроле используют преобразователи следующих типов, как правило, это преобразователи продольных волн:

- двухэлементные преобразователи (раздельно-совмещенные);

- одноэлементные преобразователи (совмещенные).

Выбор преобразователя - согласно 6.3.

5.3 Контактная среда

Необходимо обеспечить акустический контакт между преобразователем(ями) и материалом, обычно такой контакт осуществляется с помощью жидкости или геля.

Контактная среда не должна оказывать неблагоприятного влияния на испытуемый объект, оборудование и не должна представлять опасности для оператора.

Информация о контактной среде, используемой в особых условиях измерения - согласно 6.6.

Необходимо выбрать такую контактную среду, которая подходит к состоянию поверхности и неровностям поверхности, чтобы обеспечить достаточный акустический контакт.

5.4 Настроечные образцы

Ультразвуковой толщиномер калибруют на одном или нескольких настроечных образцах, представляющих измеряемый объект, т.е. с сопоставимыми размерами, материалом и конструкцией. Толщина настроечных образцов должна охватывать диапазон измеряемой толщины. Должна быть известна толщина настроечных образцов или скорость распространения звука в них.

5.5 Испытуемые объекты

Измеряемый объект должен обеспечить прохождение ультразвуковых волн через объект, а также иметь свободный доступ к каждому отдельному измеряемому участку. На поверхности измеряемого участка не должно быть грязи, смазки, ворсинок, окалины, сварочного флюса и брызг металла, масла или другого постороннего вещества, которое может мешать измерению.

Если на поверхности есть покрытие, оно должно хорошо прилипать к материалу. В противном случае его необходимо удалить.

При выполнении измерения через покрытие необходимо знать его толщину и скорость распространения звука в нем, если только не используется режим 3.

5.6 Квалификация персонала

Оператор, выполняющий ультразвуковое измерение толщины в соответствии с настоящим стандартом, должен обладать базовыми знаниями в физике ультразвука, хорошим пониманием и подготовкой в области ультразвуковых измерений толщины. Кроме того, оператор должен иметь сведения об изделии (например, марку стали и т.д.).

Ультразвуковое измерение толщины должен выполнять квалифицированный персонал. Для подтверждения квалификации рекомендуется сертифицировать персонал в соответствии с ИСО 9712 или эквивалентным стандартом.

6 Применение метода

6.1 Подготовка поверхности

Применение режима эхо-импульсов означает, что ультразвуковой импульс должен пройти поверхность контакта между контролируемым объектом и преобразователем не менее двух раз: входя в объект и выходя из него.

Поэтому следует предпочесть чистый и ровный участок контакта размером не менее двукратного диаметра преобразователя. Плохой контакт приведет к потере энергии, искажению сигнала и акустического пути.

Для обеспечения ввода звука необходимо очистить поверхность и удалить отслаивающиеся покрытия с помощью щетки или шлифовки.

Нанесенные слои, такие как лакокрасочное покрытие, электролитическое покрытие, эмаль, могут оставаться на объекте, но лишь несколько типов измерительных приборов способны исключить эти слои из измерения.

Часто необходимо выполнять измерения толщины на корродированных поверхностях, например на резервуарах и трубопроводах. Для повышения точности измерения необходимо шлифовать контактную поверхность на участке размером не менее двух диаметров преобразователя. На этом участке не должно быть продуктов коррозии.

Следует принять меры предосторожности, чтобы не уменьшить толщину объекта ниже минимально допустимого значения (при этом шероховатость поверхности должна быть не хуже 40 мкм).

6.2 Метод

6.2.1 Общие положения

Задачу ультразвукового измерения толщины можно разделить на две области применения:

- измерение в процессе производства;

- измерения остаточной толщины стенки в процессе эксплуатации.

Каждая из этих областей применения характеризуется своими особыми условиями, требующими специальных методов измерения:

a) в зависимости от толщины материала, следует использовать частоты от 100 кГц при прохождении через материалы с сильным затуханием до 50 МГц для тонких металлических листов;

b) в случае использования раздельно-совмещенных преобразователей необходимо компенсировать время задержки в призме;

c) на объектах с криволинейной поверхностью диаметр участка контакта преобразователя должен быть значительно меньше диаметра испытуемого объекта;

d) точность измерения толщины зависит от того, насколько точно можно измерить время прохождения ультразвукового импульса, в зависимости от режима измерения времени (переход через нуль, между фронтами, между пиками), в зависимости от выбранного режима (с многократными эхо-сигналами, режим 3, точность выше, чем в режимах 1 и 2), в зависимости от частот, которые можно использовать (более высокие частоты обеспечивают более высокую точность, чем более низкие частоты, поскольку обеспечивают более точное измерение времени).

Как измерить толщину трубы ультразвуковой дефектоскоп а1211

Как измерить толщину трубы ультразвуковой дефектоскоп а1211

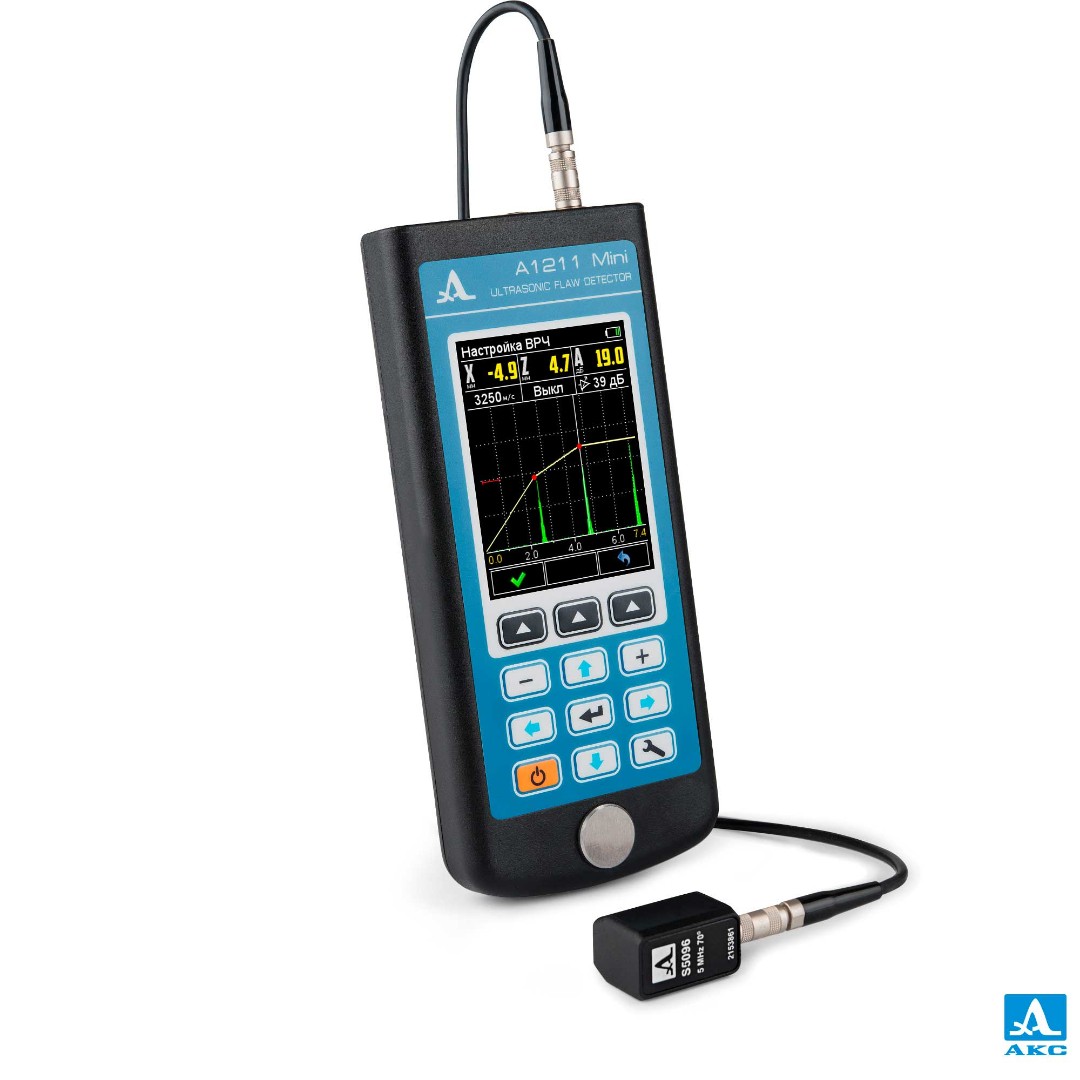

Безусловно, любой дефектоскоп, в том числе А1211 Mini, может работать в режиме толщиномера с отображением А-Скана и цифровых значений измеренной толщины. Однако в данном случае погрешность будет больше, чем в обычных толщиномерах, поскольку измерения проводятся по пику сигнала и без применения алгоритма АКФ.

Для того чтобы измерить толщину изделия при помощи дефектоскопа А1211 Mini, необходимо предварительно провести настройку на образце, изготовленного из того же материала, что и объект контроля, и толщина которого заранее известна. Для этого следует:

1. Подключить преобразователь D1771 с помощью двойного кабеля к электронному блоку прибора.

2. Выбрать в меню конфигурацию D1771, удостовериться в корректности установленного значения задержки и перейти в рабочий режим.

3. В рабочем режиме дефектоскопа установить границу горизонтальной развертки, на 10% превышающую максимальную толщину измеряемого изделия.

4. Получить донный сигнал на образце; регулируя усиление, установить его амплитуду на 80% высоты экрана.

5. Установить начало строба на 3 мм, конец – на максимальной координате по горизонтальной оси, высоту – 50% экрана.

6. Перейти в меню и установить значение «Скорость» таким образом, чтобы измеренное значение глубины Z было равно толщине образца.

7. Сохранить полученную конфигурацию под новым именем и использовать её для измерения толщины.

Дополнительную информацию можно получить по телефону (495)984-74-62. Предлагаем Вам пройти обучение в офисе нашей компании и получить наглядные рекомендации по методике настройки прибора и по проведению ультразвукового контроля.

Как измерить толщину трубы ультразвуковой дефектоскоп а1211

Безусловно, любой дефектоскоп, в том числе А1211 Mini, может работать в режиме толщиномера с отображением А-Скана и цифровых значений измеренной толщины. Однако в данном случае погрешность будет больше, чем в обычных толщиномерах, поскольку измерения проводятся по пику сигнала и без применения алгоритма АКФ.

Для того чтобы измерить толщину изделия при помощи дефектоскопа А1211 Mini, необходимо предварительно провести настройку на образце, изготовленного из того же материала, что и объект контроля, и толщина которого заранее известна. Для этого следует:

1. Подключить преобразователь D1771 с помощью двойного кабеля к электронному блоку прибора.

2. Выбрать в меню конфигурацию D1771, удостовериться в корректности установленного значения задержки и перейти в рабочий режим.

3. В рабочем режиме дефектоскопа установить границу горизонтальной развертки, на 10% превышающую максимальную толщину измеряемого изделия.

4. Получить донный сигнал на образце; регулируя усиление, установить его амплитуду на 80% высоты экрана.

5. Установить начало строба на 3 мм, конец – на максимальной координате по горизонтальной оси, высоту – 50% экрана.

6. Перейти в меню и установить значение «Скорость» таким образом, чтобы измеренное значение глубины Z было равно толщине образца.

7. Сохранить полученную конфигурацию под новым именем и использовать её для измерения толщины.

Дополнительную информацию можно получить по телефону (495)984-74-62. Предлагаем Вам пройти обучение в офисе нашей компании и получить наглядные рекомендации по методике настройки прибора и по проведению ультразвукового контроля.

Ультразвуковой толщиномер: назначение, принцип работы, типы, параметры подбора

Как и в случае с дефектоскопом, под ультразвуковым толщиномером чаще всего понимается электронный блок с подключённым при помощи кабеля и разъёмного соединения преобразователем. Хотя, конечно, встречаются модели (к примеру, электромагнитно-акустический толщиномер KROPUS AIR), у которых датчик встроен в корпус. Как правило, это сверхкомпактные модели для экспресс-контроля. В остальных случаях речь именно о выносных преобразователях (П111, П112 и др.). Сами же приборы в обязательном порядке имеют дисплей, клавиатуру, автономное питание от встроенного аккумулятора. У некоторых устройств также предусмотрена беспроводная связь по Bluetooth, WLAN или даже Wi-Fi. Ещё один важный элемент, о котором нельзя не сказать, – это специальные чехлы, которые обеспечивают комфортное закрепление прибора на поясе, на руке, груди и пр. Но подробнее об этом чуть позже.

Типы ультразвуковых толщиномеров

Ещё один важный параметр – это режим/метод измерений. В ГОСТ Р ИСО 16809-2015 описано четыре основных режима:

1) режим однократного эхо-сигнала. Заключается в том, чтобы измерять время прохождения от начального импульса возбуждения до первого эхо-сигнала, за вычетом коррекции нуля для учёта толщины протектора ПЭП, компенсации его износа и слоя контактной среды;

2) режим однократного эхо-сигнала линии задержки. Ультразвуковой толщиномер измеряет время прохождения от конца линии задержки до первого донного эхо-сигнала;

3) режим многократных эхо-сигналов. Состоит в том, чтобы измерять время прохождения между донными эхо-сигналами;

4) теневой метод. Заключается в том, чтобы измерять время прохождения импульса от излучателя до приёмника при контакте с донной поверхностью.

Выбор между ними зависит от затухания и толщины исследуемых материалов.

Поверка ультразвуковых толщиномеров

1) внешнего осмотра. Включает проверку маркировки электронного блока и датчиков, отсутствия механических повреждений, целостности клейма, состояния разъёмов, кабелей и так далее;

2) опробования. Предполагает проведение серии измерений на эталонных мерах толщины, которые подбираются в зависимости от рабочего диапазона. Процедура направлена на то, чтобы убедиться, что ультразвуковой толщиномер можно настроить на нормированные значения скорости УЗК;

3) определения основной абсолютной погрешности. Причём – для всех диапазонов заявленных измерений и для всех работоспособных преобразователей, которые идут в комплекте с прибором;

4) определения абсолютной погрешности для влияющих величин (там сложно, и нужно знать формулы).

Помимо мер толщины из стали либо алюминия, дополнительно используются меры радиуса кривизны, шероховатости, диаметра искусственного отражателя, не-параллельности рабочей и отражающей поверхностей. По завершении поверки оформляется протокол. Если ультразвуковой толщиномер успешно прошёл все процедуры, выдаётся свидетельство, в котором перечисляются номера преобразователей, использованных при измерениях (не исключая те, что были забракованы). На электронный блок наносят клеймо – для защиты от несанкционированного доступа внутрь прибора.

Если же он не прошёл поверку, то все клейма гасят, а вместо свидетельства на руки выдают извещение о непригодности. Дальше – либо ремонт, либо утилизация.

Выполнение ручных измерений при помощи ультразвукового толщиномера

Как выбрать ультразвуковой толщиномер для ручных измерений

Помимо вышеперечисленных параметров, прежде чем купить ультразвуковой толщиномер, рекомендуем обращать внимание на следующие характеристики и опции:

- доступные способы измерения. Так, для определения толщины стенки под лакокрасочным покрытием может потребоваться режим измерений между двумя максимальными сигналами в стробах. Для наибольшей точности результатов в некоторых моделях доступны измерения по переходу через «ноль», измерение времени между сигналами «эхо-эхо». Как уже отмечалось выше, цифровые микропроцессорные технологии вкупе с возможностями современного софта позволяют приборостроителям выпускать всё более совершенные ультразвуковые толщиномеры, с более «ветвистым» функционалом, с лёгким переключением между режимами и мощным интерфейсом по визуализации процесса измерений;

- шероховатость и температура поверхности объекта контроля. В ряде случаев может задержка – для создания дополнительного теплового барьера. Для измерений при температуре ниже -20 градусов могут и вовсе потребоваться специализированные преобразователи. Для грязных, корродированных, плохо зачищенных и окрашенных поверхностей наиболее эффективными могут оказаться ЭМА-преобразователи. С электромагнитно-акустическими датчиками работают, к примеру, ультразвуковые толщиномеры УДТ-40 и А1270;

- площадь контроля. Или – требования к производительности. Чем крупнее объекты контроля, тем разумнее выбирать прибор с поддержкой А- и Б-сканов;

- доступные для измерения материалы. Одни приборы могут работать только по стали, другие подходят для толщинометрии объектов из чугуна, пластика, полиэтилена, керамики, алюминиевых и других сплавов;

- наличие цветовой и/или звуковой автоматической сигнализации брака (либо виброотклика) – при получении показаний (недопустимых утонений), которые не укладываются в заданный пользователем диапазон. Оператор может ввести пороговые значения (минимум и максимум), которые будут, по сути, являться браковочным уровнем. Кроме того, в некоторых приборах есть такая удобная опция, как вычисление в % остаточной толщины – по сравнению с предварительно указанным исходным значением;

- удобство подключения разных преобразователей. В одних ультразвуковых толщиномерах предусмотрена автоматическая калибровка «нуля», коррекция V-образности и другие полезные опции, благодаря которым можно быстро сменять ПЭП без лишней мороки;

- объём внутренней памяти, возможность группировать, перезаписывать данные;

- ёмкость и скорость подзарядки аккумулятора;

- размер дисплея. Цветной экран – стал нормой для современных моделей. Но если к визуализации результатов нет особых требований, то можно обойтись более бюджетным вариантом. У большинства сверхкомпактных и миниатюрных приборов со встроенным датчиком дисплей тоже монохромный. Вполне адекватный вариант для точечных измерений;

- удобство и прочность чехла, кейса, ремней для закрепления на руках, на груди, поясе. Чем эргономичнее эти аксессуары, тем больше удовольствия от работы.

Где купить ультразвуковой толщиномер

Вы можете обратиться к проверенным производителям и официальным дистрибьюторам – партнёрам форума «Дефектоскопист.ру».

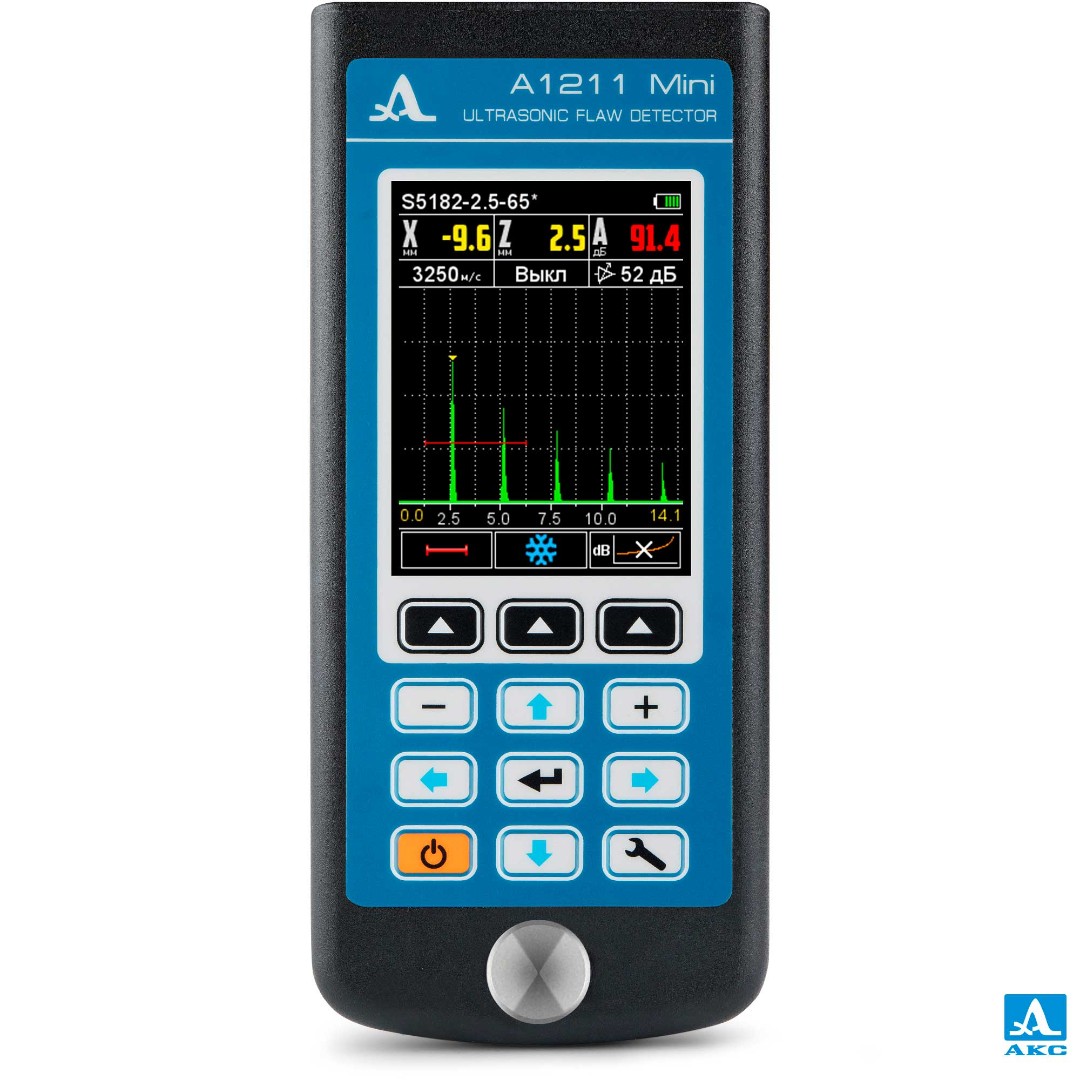

Миниатюрный ультразвуковой дефектоскоп А1211 Mini

Назначение

- контроль сварных швов

- поиск мест коррозии, трещин, внутренних расслоений и других дефектов

- определение координат и оценка параметров дефектов типа нарушений сплошности и однородности материала в изделиях из металлов и пластмасс

- измерение толщины изделия

Портативный ручной полнофункциональный ультразвуковой дефектоскоп, предназначенный для ультразвукового контроля металлов и пластмасс, контроля сварных швов, измерения толщины объекта контроля.

Главной особенностью прибора является небольшой вес и габариты, что позволяет работать в сложных и стесненных условиях, а также делают дефектоскоп удобным при поездках и командировках.

Самый легкий дефектоскоп – вес всего 210 грамм вместе с аккумулятором.

Простое и удобное меню основных настроек прибора для оперативного выбора и установки параметров рабочей конфигурации и интуитивный интерфейс позволяет быстро освоить работу с прибором специалистам любого уровня квалификации, в том числе

не имеющим предварительной подготовки.

Дефектоскоп обладает высококонтрастным информативным TFT дисплеем с возможностью смены ориентации изображения дисплея при повороте прибора на 90 градусов.

Возможность смены ориентации изображения дисплея при повороте прибора на 90 градусов

Режим настройки цифровой ВРЧ с возможностью отображения информации в горизонтальном и вертикальном варианте ориентации изображения

Удобное меню настройки прибора с возможностью сохранения и загрузки конфигураций

Память на 100 результатов измерений с возможностью сохранения, просмотра и удаления кадров А-сканов

Как измерить толщину трубы ультразвуковой дефектоскоп а1211

Безусловно, любой дефектоскоп, в том числе А1211 Mini, может работать в режиме толщиномера с отображением А-Скана и цифровых значений измеренной толщины. Однако в данном случае погрешность будет больше, чем в обычных толщиномерах, поскольку измерения проводятся по пику сигнала и без применения алгоритма АКФ.

Для того чтобы измерить толщину изделия при помощи дефектоскопа А1211 Mini, необходимо предварительно провести настройку на образце, изготовленного из того же материала, что и объект контроля, и толщина которого заранее известна. Для этого следует:

1. Подключить преобразователь D1771 с помощью двойного кабеля к электронному блоку прибора.

2. Выбрать в меню конфигурацию D1771, удостовериться в корректности установленного значения задержки и перейти в рабочий режим.

3. В рабочем режиме дефектоскопа установить границу горизонтальной развертки, на 10% превышающую максимальную толщину измеряемого изделия.

4. Получить донный сигнал на образце; регулируя усиление, установить его амплитуду на 80% высоты экрана.

5. Установить начало строба на 3 мм, конец – на максимальной координате по горизонтальной оси, высоту – 50% экрана.

6. Перейти в меню и установить значение «Скорость» таким образом, чтобы измеренное значение глубины Z было равно толщине образца.

7. Сохранить полученную конфигурацию под новым именем и использовать её для измерения толщины.

Дополнительную информацию можно получить по телефону (495)984-74-62. Предлагаем Вам пройти обучение в офисе нашей компании и получить наглядные рекомендации по методике настройки прибора и по проведению ультразвукового контроля.

Как измерить толщину трубы ультразвуковой дефектоскоп а1211

Профессия «дефектоскопист» как она есть | Дефектоскопист.ру - Ультразвуковой контроль - Нужна ли аттестация на УЗК-толщинометрию?

| Файловый архив |

| Файловый архив |

| Файлы пользователей |

| К странице. |

Адрес: Северодвинск

Благодарил(а): 56 раз(а)

Нужна ли аттестация на УЗК-толщинометрию?

Добрый день.

Я дефектоскопист 2 уровня по ультразвуковому контролю, меня попросили проверить толщину трубы при помощи дефектоскопа.

Я определил толщину с помощью прямого ПЭП.

Так вот суть вопроса, могу ли я дать заключение по измеренной толщине или же я должен быть так же аттестован на ультразвуковую толщинометрию?

Дефектоскопист всея Руси

Благодарил(а): 512 раз(а)

Добрый день.

Я дефектоскопист 2 уровня по ультразвуковому контролю, меня попросили проверить толщину трубы при помощи дефектоскопа.

Я определил толщину с помощью прямого ПЭП.

Так вот суть вопроса, могу ли я дать заключение по измеренной толщине или же я должен быть так же аттестован на ультразвуковую толщинометрию?

Все зависит от того, что указано в Вашем удостоверении.

По перечьню ОАО НТЦ "Пром. безопасность" 2-ультразвуковой метод; в него входят 2.1 - ультразвуковая дефектоскопия и 2.2 - ультразвуковая толщинометрия.

Следовательно, если указано просто Метод НК - УК - значит входит все и заключение выдавать можете.

Адрес: Северодвинск

Благодарил(а): 56 раз(а)

Указано УК, замечательно.

Спасибо за ответ.

А ничего, что толщину я измеряю дефектоскопом, а не толщинометром?

Хотя в заключении ж наверное необходимо указывать толщинометр, значит дефектоскоп не прокатит.

Последний раз редактировалось joey08m031; 22.05.2015 в 08:07 .

Дефектоскопист всея Руси

Адрес: Харьков

Благодарил(а): 75 раз(а)

Добрый день.

Я дефектоскопист 2 уровня по ультразвуковому контролю, меня попросили проверить толщину трубы при помощи дефектоскопа.

Я определил толщину с помощью прямого ПЭП.

Так вот суть вопроса, могу ли я дать заключение по измеренной толщине или же я должен быть так же аттестован на ультразвуковую толщинометрию?

В Украине согласно НТД (ДСТУ-Н Б А.3.1-11:2008: 5 ВИМОГИ ДО ПЕРСОНАЛУ, ЯКИЙ ЗДІЙСНЮЄ ВІЗУАЛЬНИЙ ТА ВИМІРЮВАЛЬНИЙ КОНТРОЛЬ

Примітка 1. Особи, які здійснюють вимірювання товщини деталей ультразвуковими товщиномірами (6.4), повинні проходити навчання, атестацію та сертифікацію з ультразвукового методу контролю ( UT ). ) В России думаю точно так же

Ультразвуковой толщиномер: назначение, принцип работы, типы, параметры подбора

Принцип их работы основывается на том, чтобы измерять время, за которое короткий ультразвуковой импульс от преобразователя проходит через толщину материала. Узнав время, электронный блок производит математическую операцию: перемножает его на известную скорость распространения УЗК в материале и делит на количество прохождений импульса через стенку (1, 2 либо несколько раз), вычитая время пробега в плоскопараллельной задержке (протекторе ПЭП, слое контактной жидкости). В зависимости от модификации ультразвуковой толщиномер может реализовать другие способы измерений и обработки данных. Как бы то ни было, в результате расчётов на дисплей выводится фактическое значение толщины в мм (или в дюймах). Точность результатов может достигать 0.1, 0.01 или даже 0.001 мм. Справедливости ради стоит отметить, что для большинства промышленных задач на ОПО дискретность показаний 0.001 мм является избыточной - 0.1 мм вполне достаточно. Тем не менее, благодаря современным цифровым технологиям многие приборы вполне могут демонстрировать повышенную дискретность показаний.

Как и в случае с дефектоскопом, под ультразвуковым толщиномером чаще всего понимается электронный блок с подключённым при помощи кабеля и разъёмного соединения преобразователем. Хотя, конечно, встречаются модели (к примеру, электромагнитно-акустический толщиномер KROPUS AIR), у которых датчик встроен в корпус. Как правило, это сверхкомпактные модели для экспресс-контроля. В остальных случаях речь именно о выносных преобразователях (П111, П112 и др.). Сами же приборы в обязательном порядке имеют дисплей, клавиатуру, автономное питание от встроенного аккумулятора. У некоторых устройств также предусмотрена беспроводная связь по Bluetooth, WLAN или даже Wi-Fi. Ещё один важный элемент, о котором нельзя не сказать, – это специальные чехлы, которые обеспечивают комфортное закрепление прибора на поясе, на руке, груди и пр. Но подробнее об этом чуть позже.

Типы ультразвуковых толщиномеров

- для ручного и автоматизированного контроля. В первом случае речь идёт о портативных приборах, во втором – о стационарных промышленных системах. Переносные устройства могут применяться как в полевых, так и в цеховых условиях. Толщиномеры автоматизированного контроля рассчитаны на пошаговое или сплошное сканирование, чаще всего – при поточном производстве. Например, при изготовлении труб, листового проката, лент и прочей металлопродукции. Ручные измерения предполагают активное участие оператора. При автоматизированном подходе человеческий фактор сведён к минимуму – все показания передаются на единый диспетчерский пункт;

- ультразвуковые толщиномеры общего назначения и специализированные приборы. Первые могут использоваться на самых разных объектах, вторые же «заточены» под конкретные, узкопрофильные задачи;

- для контроля объектов с шероховатостью поверхностью менее 40 мкм (Rz) или, наоборот, более 40 мкм. Такая градация содержится в ГОСТ 28702-90. В зависимости от того, к какой из этих двух категорий относится прибор, он допускается или не допускается к обследованию корродированных, эродированных, грубо обработанных поверхностей;

- по диапазону измерений. Одно дело – ультразвуковой толщиномер для нефте- и газопроводов, сосудов в нефтехимической промышленности. Другое – для производства листового проката в металлургии. Третье – приборы для атомной промышленности с большим количеством толстостенных объектов. Тут, конечно, многое зависит от того, какой выбран преобразователь. Многое, но не всё, так как сам электронный блок изначально может быть спроектирован под конкретный диапазон. Правда, у большинства современных моделей достаточно широкий диапазон, что позволяет справляться практически с любыми типовыми задачами контроля. У толщиномера "Булат 3", например, 0,5–300 мм (если взять ПЭП с линией задержки, то минимальный порог уменьшается до 0,25 мм), УДТ-40 – от 0 до 400 мм, УТ-111 – от 0,6 до 500 мм, UDT-RF – от 0,7 до 300 мм. И так далее;

- по способу отображения результатов. Самый простой вариант – числовое значение. У наиболее продвинутых ультразвуковых толщиномеров дополнительно предусмотрена поддержка А- и Б-сканов. Последний вариант, пожалуй, самый наглядный, поскольку позволяет увидеть поперечный профиль объекта. Расшифровка результатов, особенно при сплошном сканировании, становится проще. Преимущество А-сканов в том, что позволяют проводить контроль, избегая неточностей, связанных с имеющимися неоднородностями в материале и наличием покрытий. Другой вопрос – стоимость таких устройств и целесообразность этих затрат, учитывая, что далеко не во всех методиках требуются такие инструменты;

- по дискретности (точности) показаний. Чаще всего она указывается в абсолютных значениях – 0.1, 0.01, 0.001 – и может выбираться пользователем в зависимости от методики. Другое дело – погрешность измерений. Её обычно указывают в виде формулы, где в качестве переменного значения фигурирует фактическая толщина. То есть в зависимости от диапазона контроля погрешность может варьироваться;

- по типу доступных преобразователей. Одни ультразвуковые толщиномеры могут работать только с одноэлементными совмещёнными, другие – ещё и с двухэлементными раздельно-совмещёнными датчиками.

Ещё один важный параметр – это режим/метод измерений. В ГОСТ Р ИСО 16809-2015 описано четыре основных режима:

1) режим однократного эхо-сигнала. Заключается в том, чтобы измерять время прохождения от начального импульса возбуждения до первого эхо-сигнала, за вычетом коррекции нуля для учёта толщины протектора ПЭП, компенсации его износа и слоя контактной среды;

2) режим однократного эхо-сигнала линии задержки. Ультразвуковой толщиномер измеряет время прохождения от конца линии задержки до первого донного эхо-сигнала;

3) режим многократных эхо-сигналов. Состоит в том, чтобы измерять время прохождения между донными эхо-сигналами;

4) теневой метод. Заключается в том, чтобы измерять время прохождения импульса от излучателя до приёмника при контакте с донной поверхностью.

Выбор между ними зависит от затухания и толщины исследуемых материалов.

Что касается марок ультразвуковых толщиномеров, то на российском рынке широко представлена продукция отечественных и импортных производителей. В их числе – НПЦ «Кропус», НПК «ЛУЧ», Olympus, НПГ «Алтек», «Константа», GE (Krautkramer), Karl Deutsch, «Физприбор» и многие другие. Так, среди популярных моделей – УДТ-40, "Булат 3", УДТ-08, УДТ-20, "Булат 1М", DM5E, UDT-RF и пр. Что касается систем для автоматизированного контроля, то зачастую они проектируются индивидуально под конкретные условия производства.

Поверка ультразвуковых толщиномеров

Как и многие другие средства для неразрушающего контроля, ультразвуковые толщиномеры по сути своей – это средства измерения. Как и другие типы СИ, они подлежат регистрации в Государственном реестре и нуждаются в регулярном подтверждении своих метрологических характеристик. Эксплуатация прибора разрешена лишь при наличии соответствующего свидетельства о первичной и/или периодической поверке. Для этого ультразвуковой толщиномер нужно время от времени отправлять в аккредитованный метрологический центр. В соответствии с ГОСТ Р 8.862-2013 процедура поверки состоит из четырёх основных этапов:1) внешнего осмотра. Включает проверку маркировки электронного блока и датчиков, отсутствия механических повреждений, целостности клейма, состояния разъёмов, кабелей и так далее;

2) опробования. Предполагает проведение серии измерений на эталонных мерах толщины, которые подбираются в зависимости от рабочего диапазона. Процедура направлена на то, чтобы убедиться, что ультразвуковой толщиномер можно настроить на нормированные значения скорости УЗК;

3) определения основной абсолютной погрешности. Причём – для всех диапазонов заявленных измерений и для всех работоспособных преобразователей, которые идут в комплекте с прибором;

4) определения абсолютной погрешности для влияющих величин (там сложно, и нужно знать формулы).

Помимо мер толщины из стали либо алюминия, дополнительно используются меры радиуса кривизны, шероховатости, диаметра искусственного отражателя, не-параллельности рабочей и отражающей поверхностей. По завершении поверки оформляется протокол. Если ультразвуковой толщиномер успешно прошёл все процедуры, выдаётся свидетельство, в котором перечисляются номера преобразователей, использованных при измерениях (не исключая те, что были забракованы). На электронный блок наносят клеймо – для защиты от несанкционированного доступа внутрь прибора.

Если же он не прошёл поверку, то все клейма гасят, а вместо свидетельства на руки выдают извещение о непригодности. Дальше – либо ремонт, либо утилизация.

Выполнение ручных измерений при помощи ультразвукового толщиномера

- подготовку. Для начала – нужно собраться на объект: зарядить аккумуляторы, взять необходимые ПЭП, кабели, контактную жидкость (гель). Сам прибор – подключить к нему нужный датчик, откалибровать его на юстировочной пластине (у многих приборов она встроена в электронный блок), проверить на настроечном образце. Особое внимание уделяется зачистке поверхности ОК – от грязи, ржавчины, шелушащейся краски и иных отслаивающихся покрытий. Участок под контроль должен минимум в 2 раза превышать по площади диаметр преобразователя. Тщательная очистка является необходимым условием для стабильного контакта, защиты от искажений сигнала и потери энергии. Режим (точечные замеры либо непрерывное сканирование), способ (см. выше) и порядок измерений (количество и расположение контрольных точек) прописывается в технологической карте – в зависимости от площади контроля, габаритов ОК, толщины стенки, затухания материала, шероховатости поверхности, радиуса кривизны, марки сплава и прочих факторов;

- собственно, проведение измерений при помощи ультразвукового толщиномера. Результаты сохраняются в памяти прибора, плюс оператор может вносить значения с привязкой к конкретным точкам на рабочем чертеже (эскизе);

- оформление результатов. В протоколе должны быть указаны ФИО специалиста УЗТ, сведения о его квалификации, тип и серийный номер прибора, сведения о настройках, методе измерений. Должна содержаться информация об объекте, состоянии поверхности, контактной среде, допусках. Результаты измерений оформляются в виде таблицы и/или диаграммы. Попутно могут содержаться отметки о начальной толщине, её фактическом или процентном уменьшении. Протокол также снабжается чертежами и эскизами для обозначения несплошностей, замечаний по визуальному осмотру и так далее. Как и положено в неразрушающем контроле, специалист УЗТ ставит свою подпись под протоколом и несёт ответственность за достоверность результатов.

Как выбрать ультразвуковой толщиномер для ручных измерений

Начнём с главного – с документации на контроль. В каждой методике, инструкции, карте есть требования к аппаратуре. Кроме того, предпочтение стоит отдавать тем приборам, которые внесены в Госреестр средств измерений и к которым прилагается копия свидетельства об утверждении типа СИ. Это особенно важно, если лаборатория хочет выполнять подряды в рамках технического диагностирования, освидетельствования и экспертизы промышленной безопасности. Кроме того, есть реестры ОАО «РЖД», «Газпрома», «Транснефти», в которых тоже может быть информация о допущенных к эксплуатации средствах толщинометрии.

- доступные способы измерения. Так, для определения толщины стенки под лакокрасочным покрытием может потребоваться режим измерений между двумя максимальными сигналами в стробах. Для наибольшей точности результатов в некоторых моделях доступны измерения по переходу через «ноль», измерение времени между сигналами «эхо-эхо». Как уже отмечалось выше, цифровые микропроцессорные технологии вкупе с возможностями современного софта позволяют приборостроителям выпускать всё более совершенные ультразвуковые толщиномеры, с более «ветвистым» функционалом, с лёгким переключением между режимами и мощным интерфейсом по визуализации процесса измерений;

- шероховатость и температура поверхности объекта контроля. В ряде случаев может задержка – для создания дополнительного теплового барьера. Для измерений при температуре ниже -20 градусов могут и вовсе потребоваться специализированные преобразователи. Для грязных, корродированных, плохо зачищенных и окрашенных поверхностей наиболее эффективными могут оказаться ЭМА-преобразователи. С электромагнитно-акустическими датчиками работают, к примеру, ультразвуковые толщиномеры УДТ-40 и А1270;

- площадь контроля. Или – требования к производительности. Чем крупнее объекты контроля, тем разумнее выбирать прибор с поддержкой А- и Б-сканов;

- доступные для измерения материалы. Одни приборы могут работать только по стали, другие подходят для толщинометрии объектов из чугуна, пластика, полиэтилена, керамики, алюминиевых и других сплавов;

- наличие цветовой и/или звуковой автоматической сигнализации брака (либо виброотклика) – при получении показаний (недопустимых утонений), которые не укладываются в заданный пользователем диапазон. Оператор может ввести пороговые значения (минимум и максимум), которые будут, по сути, являться браковочным уровнем. Кроме того, в некоторых приборах есть такая удобная опция, как вычисление в % остаточной толщины – по сравнению с предварительно указанным исходным значением;

- удобство подключения разных преобразователей. В одних ультразвуковых толщиномерах предусмотрена автоматическая калибровка «нуля», коррекция V-образности и другие полезные опции, благодаря которым можно быстро сменять ПЭП без лишней мороки;

- объём внутренней памяти, возможность группировать, перезаписывать данные;

- ёмкость и скорость подзарядки аккумулятора;

- размер дисплея. Цветной экран – стал нормой для современных моделей. Но если к визуализации результатов нет особых требований, то можно обойтись более бюджетным вариантом. У большинства сверхкомпактных и миниатюрных приборов со встроенным датчиком дисплей тоже монохромный. Вполне адекватный вариант для точечных измерений;

- удобство и прочность чехла, кейса, ремней для закрепления на руках, на груди, поясе. Чем эргономичнее эти аксессуары, тем больше удовольствия от работы.

Где купить ультразвуковой толщиномер

Вы можете обратиться к проверенным производителям и официальным дистрибьюторам – партнёрам форума «Дефектоскопист.ру».

Руководство пользователя ультразвукового дефектоскопа А1211 МИНИ

Руководство по эксплуатации содержит технические характеристики, описание устройства и принципа действия, а также сведения, необходимые для правильной эксплуатации дефектоскопа ультразвукового А1211 Mini. Прибор относится к ручным ультразвуковым (УЗ) приборам общего назначения портативного исполнения. Дефектоскоп предназначен для поиска, определения координат и оценки размеров различных нарушений сплошности и однородности материала в изделиях из металлов и пластмасс.

Читайте также: