Как измерить прямолинейность трубы

Обновлено: 06.05.2024

MINI. Прибор для контроля прямолинейности, внутреннего диаметра и профиля внутренней поверхности профилированных труб и других цилиндрических объектов

Прибор предназначен для измерения прямолинейности, внутреннего диаметра, сканирования профиля внутренней поверхности нарезных труб от 55 мм. Все измерения проводятся бесконтактным методом с помощью встроенных в прибор оптических датчиков.

Измеряемые параметры:

- геометрические размеры профиля внутренней поверхности трубы и ее видимых дефектов;

- внутренний диаметр;

- овальность;

- прямолинейность

- геометрические параметры нарезки и профиля (шаг, высота, ширина, радиусы скругления, углы);

Технические характеристики

D=Диаметр заказчика

- внутренний диаметр, мм

от D-5 мм до D+5 мм

180 гр с компенсацией искажений

180 гр с компенсацией искажений

Принцип 3D сканирования

вращающийся лазер, непрерывное сканирование

вращающийся лазер, непрерывное сканирование

Метод перемещения зонда

Время автономной работы, час

Точность измерений (предел абсолютной погрешности)

Диаметр трубы внутренний, мм

Отклонение от круга, мм

(нарезы, шов, видимые дефекты)

Прибор содержит:

- модуль 3D лазерного сканирования профиля;

- дальномер (канал измерения расстояния от зонда до торца трубы);

- инклинометр

- фронтальный канал для контроля прямолинейности

- канал видеоинспекции (модули видеоинспекции и прямолинейности взаимозаменяемы и при необходимости используются по очереди)

Методика измерений

Для измерения прямолинейности и длины с одной стороны трубы закрепляется излучатель, а с другой стороны устанавливается юстировочная мишень. С помощью настроечных элементов лучи лазеров выставляются в центр юстировочной мишени и задают эталонную ось. Мишень демонтируется. Вместо мишени устанавливается измерительный зонд и жестко центруется. В процессе движения зонда модуль прямолинейности определяет отклонение от эталонной оси в двух плоскостях – вертикальной и горизонтальной. Канал измерения длины фиксирует расстояние до излучателя. Модуль измерения диаметра фиксирует внутренний диаметр в заданном сечении с помощью вращающегося лазера.

За один цикл контроля невозможно проведение видеоинспекции и контроля прямолинейности. Сначала выполняется контроль прямолинейности, передний модуль заменяется на модуль видеоосмотра и производится видеоинспекция трубы.

Зонд управляется оператором дистанционно и движется автоматически по заданному сценарию. Зонд не имеет проводов. Связь с управляющим компьютером осуществляется по беспроводному каналу. Все измерения визуализируются на компьютере в режиме реального времени.

Автоматизация

Перемещение подвижного зонда вдоль трубы полностью автоматизированное, перемещение осуществляется посредством автономных источников питания без использования кабеля.

Управление движением зонда и передача данных также выполняется по беспроводному каналу. Конструкция устройства обеспечивает измерение отклонения от прямолинейности по всей длине трубы.

Состав изделия

- Блок излучателя;

- Самодвижущийся зонд;

- Носитель с программным обеспечением;

- Комплект соединительных кабелей;

- ЗИП

- Калибровочный блок

- Комплект ЭД и метрологических документов.

Техническое обслуживание

Устройство выполнено по модульной схеме. При выходе из строя любой модуль легко заменяется. В устройстве установлены высококачественные аккумуляторные батареи. Циклы зарядки-разрядки в автоматическом режиме осуществляет специальный блок обслуживания аккумуляторных батарей.

Калибровка

Для проведения опробования и периодической калибровки устройства используется специальный калибровочный блок имитирующий непрямолинейность и имеющий от двух до пяти калибровочных колец для калибровки канала диаметра (овальности).

Другие применения

Возможно изготовление устройства по техническому заданию заказчика.

Возможно внедрение дополнительных каналов для контроля износа трубы, боковой видеоинспекции, контроля толщины внутреннего покрытия.

Лазер опорный

Беспроводной автономный прибор для видеоконтроля и лазерного 3D сканирования профиля внутренней поверхности.

Беспроводной автономный прибор для лазерного измерения внутреннего диаметра, овальности и отклонений от.

Беспроводной автономный прибор для видеоинспекции внутренней поверхности труб и других цилиндрических отверстий.

Как измерить прямолинейность трубы

Методы измерений отклонений формы

Metal products. Methods of measuring form variations

Дата введения 2013-01-01

Сведения о стандарте

1 РАЗРАБОТАН Научно-исследовательским институтом "УкрНИИМет" Украинского государственного научно-технического центра "Энергосталь", Межгосударственным техническим комитетом по стандартизации МТК 327 "Прокат сортовой, фасонный и специальные профили"

2 ВНЕСЕН МТК 327 "Прокат сортовой, фасонный и специальные профили"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол N 35 от 30 декабря 2008 г.)

За принятие проголосовали:

Сокращенное наименование национального органа по стандартизации

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 23 августа 2012 г. N 252-ст межгосударственный стандарт ГОСТ 26877-2008 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2013 г.

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в ежемесячно издаваемом информационном указателе "Национальные стандарты".

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в ежемесячно издаваемом информационном указателе "Национальные стандарты"

1 Область применения

Настоящий стандарт устанавливает методы и средства измерительной техники для измерения отклонений формы металлопродукции: блюмов, слябов, заготовок, листов, ленты, полосы, рулона, прутков, труб, горячекатаных и гнутых профилей, катанки и проволоки из черных и цветных металлов и сплавов.

Термины отклонений формы, применяемые в стандарте, с соответствующими определениями представлены в приложении А.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 8.050-73 Государственная система обеспечения единства измерений. Нормальные условия выполнения линейных и угловых измерений

ГОСТ 8.051-81 ГСИ. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 164-90 Штангенрейсмасы. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 17353-89 Приборы для измерений отклонений формы и расположения поверхностей вращения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Средства измерительной техники

Для измерения отклонений формы применяют универсальные средства измерительной техники, приведенные в приложении Б и прошедшие государственные приемочные испытания, а также автоматические, оптоэлектронные, электронные и другие средства измерительной техники, не выпускаемые серийно, приведенные в приложении В и прошедшие государственную метрологическую аттестацию в установленном порядке.

Допускается применять другие типы средств измерительной техники с такими или улучшенными метрологическими характеристиками, прошедшие государственные приемочные испытания или метрологическую аттестацию в государственных метрологических службах организаций или предприятий, уполномоченных (аттестованных) на право выполнения этих работ.

Средства измерительной техники, применяемые при измерениях, должны пройти поверку в установленном порядке.

4 Подготовка к измерениям

4.1 Металлопродукцию укладывают на плоскую поверхность длиной не менее длины металлопродукции, предназначенную для проведения измерений, например поверочную плиту или стеллаж.

4.2 Металлопродукция на плоской поверхности должна лежать свободно без воздействия каких-либо внешних сил, например нажима, натяжения, кручения, если в нормативных документах на конкретный вид проката не установлены другие требования.

4.3 Условия измерений по ГОСТ 8.050 (пункт 1.1).

5 Порядок проведения измерений

5.1 Отклонения от плоскостности и прямолинейности измеряют на всей длине металлопродукции или на длине 1 м, если в нормативных документах на конкретный вид проката не установлены другие требования.

Отклонение от плоскостности - это наибольшее расстояние от точек реальной поверхности до прилегающей плоскости.

5.2 Волнистость, коробоватость и прогиб в плоскости поперечного сечения определяют по наибольшему значению отклонения между плоской поверхностью и нижней поверхностью металлопродукции или между верхней поверхностью и прилегающей плоскостью или прямой, параллельной плоской поверхности.

Измерения проводят одним из таких способов:

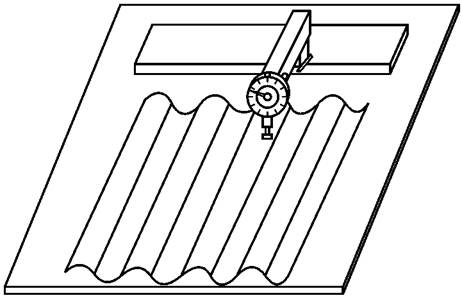

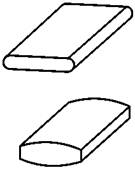

а) с помощью приложенной к торцу или кромке металлопродукции в вертикальном положении измерительной металлической линейки, штангенглубиномера или с применением поверочной линейки и щупа (рисунки 1 и 2);

где - высота неровностей;

б) с помощью прилегающей к верхней поверхности поверочной линейки и измерительной линейки, расположенной вертикально (рисунок 3);

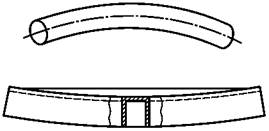

в) с помощью прилегающей к верхней поверхности натянутой стальной струны* и измерительной металлической линейки, расположенной вертикально (рисунок 4);

* Разрешается использовать синтетическую струну, обеспечивающую требуемую точность измерений. При возникновении разногласий из-за результатов измерений должна использоваться стальная струна.

г) с помощью индикатора, укрепленного на кронштейне или штативе и перемещаемого параллельно плоскости расположения металлопродукции (рисунок 5).

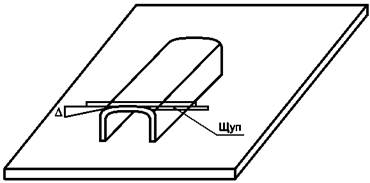

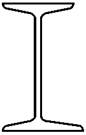

Прогиб в плоскости поперечного сечения металлопродукции (кроме гнутых профилей) измеряют с помощью щупа и поверочной линейки. Профиль укладывают на горизонтальную плоскую поверхность прогибом вверх. У одного угла профиля устанавливают щуп, по толщине равный допускаемому отклонению, и плотно прижимают его поверочной линейкой, а у другого угла измеряют полученный зазор между поверхностью профиля и поверочной линейкой (рисунок 6).

Волнистость, коробоватость и прогиб в плоскости поперечного сечения выражают в миллиметрах или процентах на нормируемую длину.

Длину волны выражают в миллиметрах.

При необходимости длину волны определяют как расстояние между точками прилегания поверхности металлопродукции к плоской поверхности с помощью измерительной металлической линейки (рисунок 1).

1. Область применения

Настоящий стандарт устанавливает методы и средства измерительной техники для измерения отклонений формы металлопродукции: блюмов, слябов, заготовок, листов, ленты, полосы, рулона, прутков, труб, горячекатаных и гнутых профилей, катанки и проволоки из черных и цветных металлов и сплавов.

Термины отклонений формы, применяемые в стандарте, с соответствующими определениями представлены в приложении А.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 8.050-73 Государственная система обеспечения единства измерений. Нормальные условия выполнения линейных и угловых измерений

ГОСТ 8.051-81 ГСИ. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 162-90 Штангенглубиномеры. Технические условия

ГОСТ 164-90 Штангенрейсмасы. Технические условия

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 3749-77 Угольники поверочные 90°. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 10905-86 Плиты поверочные и разметочные. Технические условия

ГОСТ 17353-89 Приборы для измерений отклонений формы и расположения поверхностей вращения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов на территории государства по соответствующему указателю стандартов, составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3. Средства измерительной техники

Для измерения отклонений формы применяют универсальные средства измерительной техники, приведенные в приложении Б и прошедшие государственные приемочные испытания, а также автоматические, оптоэлектронные, электронные и другие средства измерительной техники, не выпускаемые серийно, приведенные в приложении В и прошедшие государственную метрологическую аттестацию в установленном порядке.

Допускается применять другие типы средств измерительной техники с такими или улучшенными метрологическими характеристиками, прошедшие государственные приемочные испытания или метрологическую аттестацию в государственных метрологических службах организаций или предприятий, уполномоченных (аттестованных) на право выполнения этих работ.

Средства измерительной техники, применяемые при измерениях, должны пройти поверку в установленном порядке.

4. Подготовка к измерениям

4.1. Металлопродукцию укладывают на плоскую поверхность длиной не менее длины металлопродукции, предназначенную для проведения измерений, например поверочную плиту или стеллаж.

4.2. Металлопродукция на плоской поверхности должна лежать свободно без воздействия каких-либо внешних сил, например нажима, натяжения, кручения, если в нормативных документах на конкретный вид проката не установлены другие требования.

4.3. Условия измерений по ГОСТ 8.050 (пункт 1.1).

5. Порядок проведения измерений

5.1. Отклонения от плоскостности и прямолинейности измеряют на всей длине металлопродукции или на длине 1 м, если в нормативных документах на конкретный вид проката не установлены другие требования.

Отклонение от плоскостности - это наибольшее расстояние от точек реальной поверхности до прилегающей плоскости.

5.2. Волнистость, коробоватость и прогиб в плоскости поперечного сечения определяют по наибольшему значению отклонения А между плоской поверхностью и нижней поверхностью металлопродукции или между верхней поверхностью и прилегающей плоскостью или прямой, параллельной плоской поверхности.

Измерения проводят одним из таких способов:

а) с помощью приложенной к торцу или кромке металлопродукции в вертикальном положении измерительной металлической линейки, штангенглубиномера или с применением поверочной линейки и щупа (рисунки 1 и 2);

где h - высота неровностей;

s - толщина металлопродукции;

L - длина волны.

б) с помощью прилегающей к верхней поверхности поверочной линейки и измерительной линейки, расположенной вертикально (рисунок 3);

в) с помощью прилегающей к верхней поверхности натянутой стальной струны 1) и измерительной металлической линейки, расположенной вертикально (рисунок 4);

1) Разрешается использовать синтетическую струну, обеспечивающую требуемую точность измерений. При возникновении разногласий из-за результатов измерений должна использоваться стальная струна.

г) с помощью индикатора, укрепленного на кронштейне или штативе и перемещаемого параллельно плоскости расположения металлопродукции (рисунок 5).

Прогиб в плоскости поперечного сечения металлопродукции (кроме гнутых профилей) измеряют с помощью щупа и поверочной линейки. Профиль укладывают на горизонтальную плоскую поверхность прогибом вверх. У одного угла профиля устанавливают щуп, по толщине равный допускаемому отклонению, и плотно прижимают его поверочной линейкой, а у другого угла измеряют полученный зазор между поверхностью профиля и поверочной линейкой (рисунок 6).

Волнистость, коробоватость и прогиб в плоскости поперечного сечения выражают в миллиметрах или процентах на нормируемую длину.

Длину волны выражают в миллиметрах.

При необходимости длину волны L определяют как расстояние между точками прилегания поверхности металлопродукции к плоской поверхности с помощью измерительной металлической линейки (рисунок 1).

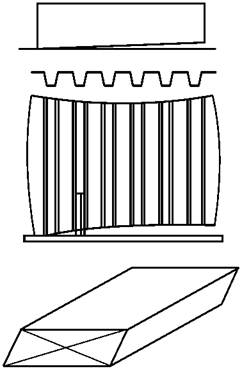

5.3. Прогиб гнутых гофрированных профилей проката в плоскости поперечного сечения с количеством гофров два и более измеряют двумя линейками, одна из которых должна быть измерительной. Профиль укладывают на горизонтальную плоскую поверхность, одну из линеек прикладывают к профилю, чтобы она опиралась на крайние гофры (рисунок 7). Измерительной линейкой измеряют расстояние между линейкой, приложенной к профилю, и наиболее удаленным от линейки плоским участком гофра по его оси.

Прогиб гнутых гофрированных профилей в плоскости поперечного сечения измеряют измерительной линейкой в миллиметрах.

5.4. Скручивание измеряют в любой плоскости на нормируемом расстоянии L от базового поперечного сечения.

Скручивание выражают в миллиметрах или градусах на нормируемую длину.

Металлопродукцию укладывают так, чтобы одна из ее сторон в базовом поперечном сечении соприкасалась с плоской поверхностью, а на противоположной стороне измеряют наибольшую величину отклонения А перпендикулярно плоской поверхности:

а) измеряют величину отклонения А поперечного сечения от плоской поверхности с помощью измерительной линейки или щупа (рисунок 8);

б) измеряют величину отклонения А поперечного сечения металлопродукции от прилегающей плоскости с помощью угольника, соприкасающегося одной стороной с плоской поверхностью, и измерительной линейки или щупом (рисунок 9). Другая измерительная поверхность угольника должна быть подведена до соприкосновения с поверхностью металлопродукции.

Угол скручивания а поперечного сечения металлопродукции относительно базового поперечного сечения (рисунок 9) может быть измерен также угломером.

в) металлопродукцию укладывают полками вниз на плоскую поверхность длиной не менее длины профиля и измеряют значение отклонения А от плоской поверхности на отрезке, равном нормированной длине, или на любом отрезке длиной не менее 1 м с помощью штангенциркуля или щупа (рисунок 10).

г) для измерения скручивания гнутых профилей вокруг продольной оси профиль укладывают опорной поверхностью на плоскую поверхность (рисунки 11 и 12). Один конец профиля прижимают опорной поверхностью к плоской поверхности, а на противоположном конце измеряют наибольшую величину отклонения А перпендикулярно плоской поверхности.

Для гофрированного профиля опорной поверхностью является расстояние между крайними гофрами или полками; для уголка - ширина полки; для швеллера, корытного, зетового, замкнутого коробчатого и С-образного профилей - высота стенки профиля. Для измерения скручивания специальных профилей опорной поверхностью являются плоские участки основания профиля, ограниченные двумя местами изгиба.

Для волнистых профилей опорной поверхностью является расстояние между осями симметрии крайних волн.

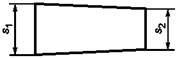

5.5. Разнотолщинность определяют как разность наибольшего s 1 и наименьшего s 2 значений толщины металлопродукции или ее элементов на заданном расстоянии от торца или кромки (рисунки 13 и 14).

Измерения проводят микрометром, штангенциркулем, толщиномером и стенкомером и выражают в миллиметрах.

5.6. Выпуклость и вогнутость определяют наибольшим отклонением А между поверхностью металлопродукции и прилегающей плоскостью в любом поперечном сечении по длине изделия (рисунок 15).

Выпуклость и вогнутость измеряют с помощью угольника и измерительной линейки или щупом и выражают в миллиметрах.

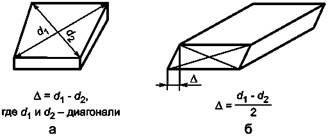

5.7. Кривизну (серповидность) определяют как наибольшее отклонение А между поверхностью металлопродукции и приложенной линейкой или натянутой ровной стальной струной без скруток и перегибов (рисунки 16 и 17).

Кривизну (серповидность) измеряют измерительной линейкой или щупом и выражают в миллиметрах на нормируемую длину.

Кривизну гнутых гофрированных листовых профилей в продольном направлении А измеряют с помощью струны и измерительной линейки по гофрам. Для проведения измерения профиль укладывают на горизонтальную плоскую поверхность и натягивают стальную струну по длине каждого гофра поочередно.

Максимальное значение отклонения А - это величина кривизны в продольном направлении (рисунок 18).

1, 2 - место приложения струны

D - кривизна профиля

Кривизну гнутых гофрированных листовых профилей в продольном направлении измеряют в миллиметрах.

5.8. Перекос полок определяют максимальным отклонением полок А металлопродукции от горизонтальной и вертикальной поверхностей.

Металлопродукцию располагают так, чтобы одна из ее сторон в базовом поперечном сечении соприкасалась с плоской поверхностью.

Измеряют значение отклонения А поперечного сечения металлопродукции по горизонтальной или вертикальной плоскости от прилегающей поверхности с помощью угольника, соприкасающегося одной стороной с плоской поверхностью, и измерительной металлической линейкой или шаблоном (рисунок 19). Другая сторона угольника должна быть подведена до соприкосновения с поверхностью металлопродукции.

Отклонение полок от горизонтали определяют с помощью поверочной линейки, щупа или измерительной линейки (рисунок 20).

Перекос полок измеряют в миллиметрах.

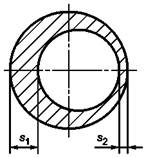

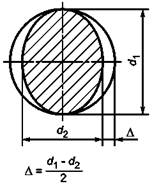

5.9. Овальность и огранка - это разновидности несоблюдения формы круглого поперечного сечения металлопродукции. Овальность определяют как половину разности наибольшего с и наименьшего d 2 диаметров водном поперечном сечении (рисунок 21).

Измерения проводят микрометром или штангенциркулем (в миллиметрах).

Огранку измеряют кругломером или в проходном кольце. При измерении в кольце его диаметра должен быть равен диаметру прилегающей окружности (рисунок 22). Огранку измеряют в миллиметрах.

5.10. Отклонение от величины заданного угла определяют как разность фактического угла а., и заданного a 2 (рисунок 23).

Отклонение от угла измеряют угломером или с помощью угольника и измерительной линейки или щупа (в градусах или миллиметрах).

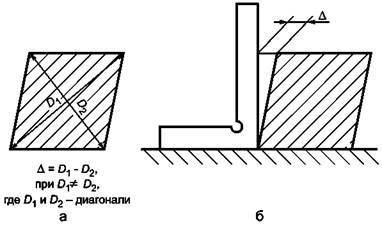

5.10.1. Ромбичность, как один из видов отклонения от угла определяют двумя способами: разностью диагоналей D в одном сечении (рисунок 24а) или отклонением D от прямого угла (рисунок 24б).

Ромбичность измеряют угломером, измерительной линейкой или штангенциркулем и выражают в градусах или миллиметрах.

5.10.2. Уширение как один из видов отклонения от прямоугольности определяют как разность ширин D поперечного сечения профиля.

Уширение измеряют измерительной линейкой и выражают в миллиметрах.

где b 1 и b 2 - ширина профиля

5.11. Косину реза определяют как наибольшее отклонение А от плоскости торца металлопродукции до каждой плоскости, перпендикулярной продольным плоскостям металлопродукции и проходящей через крайнюю точку кромки торца или углом а между ними (рисунок 26).

Для определения косины реза гофрированной металлопродукции ее укладывают на плоскую поверхность и с помощью измерительной линейки и шаблона (рисунок 27а), вставляемого в гофр таким образом, чтобы направляющая линейка шаблона была прижата к боковой ветви гофра, а линейка-шаблон, перпендикулярная направляющей, соприкасалась с крайней точкой одной из полок металлопродукции, определяют измерительной линейкой отклонение А между линейкой шаблона и крайней точкой профиля (рисунок 27б).

Допускается косину реза плоской металлопродукции (листов, полос и слябов) определять как разность диагоналей при условии, что металлопродукция с одного торца имеет прямой угол (рисунок 28а). При отсутствии прямого угла хотя бы с одного торца металлопродукции косину реза определяют как половину разности ее диагоналей (рисунок 28б).

Косину реза измеряют измерительной линейкой, рулеткой и угольником или угломером и выражают в миллиметрах или градусах.

5.12. Отклонение от симметричности А определяют как разность расстояний противоположных крайних точек, лежащих на поверхности металлопродукции, от стенки профиля (рисунок 29).

Отклонение от симметричности определяют измерительной линейкой с помощью угольника или других средств измерительной техники, обеспечивающих требуемую точность.

где b 1 - ширина удлиненного фланца

b 2 - ширина укороченного фланца

5.13. Притупление углов или радиус закругления углов профиля измеряют как расстояние от вершины угла, образуемого линиями пересечения смежных граней, до границ притупления.

Рекомендуемая методика контроля притупления углов проката приведена в приложении Г.

5.14. Телескопичность рулона измеряют с помощью двух линеек, одна из которых должна быть измерительной, по схеме, представленной на рисунке 30 .

В - ширина полосы; Т - телескопичность

Приложение А

(обязательное)

А.1. Общие понятия

А.1.1 опорная поверхность: Поверхность, профиль которой укладывают на плоскую поверхность, предназначенную для проведения измерений.

А.1.2 базовое поперечное сечение: Установленная нормативной документацией форма поперечного сечения металлопродукции.

А.2. Термины и определения отклонений формы металлопродукции представлены в таблице А.1.

1. Отклонение от плоскостности

1.1 волнистость: Отклонение от плоскостности, при котором поверхность или ее отдельные части имеют вид чередующихся выпуклостей или вогнутостей, образующих не менее двух вершин отдельных волн, не предусмотренных формой профиля.

1.2 коробоватость: Отклонение от плоскостности в виде имеющей одну вершину местной выпуклости или вогнутости одновременно в продольном и поперечном направлениях.

1.3 прогиб в плоскости поперечного сечения: Отклонение от прямолинейности формы поперечного сечения металлопродукции или ее элементов, а также гнутых профилей в вертикальной плоскости в поперечном направлении сечения.

1.4 скручивание: Отклонение формы, характеризующееся поворотом поперечного сечения профиля проката относительно продольной оси металлопродукции.

1.5 выпуклость: Отклонение от плоскостности, при котором удаление точек поверхности поперечного сечения металлопродукции от прилегающей горизонтальной или вертикальной плоскости уменьшается от краев к середине.

1.6 вогнутость: Отклонение от плоскостности, при котором удаление точек поверхности поперечного сечения металлопродукции от прилегающей горизонтальной или вертикальной плоскости увеличивается от краев к середине.

2. Отклонение от прямолинейности

2.1 кривизна: Отклонение от прямолинейности металлопродукции, при котором не все точки, лежащие на геометрической оси металлопродукции, одинаково удалены от горизонтальной или вертикальной плоскости в продольном направлении.

2.2 серповидность: Отклонение формы, при котором кромки листа, полосы гнутых профилей в горизонтальной плоскости имеют форму дуги.

3. Отклонение формы поперечного сечения

3.1 овальность: Отклонение формы, при котором поперечное сечение круглого проката имеет овалообразную форму.

3.2 огранка: Отклонение от круглого поперечного сечения, при котором профиль имеет форму многогранника.

3.3 разнотолщинность: Отклонение формы, характеризующееся неравномерностью толщины металлопродукции или ее элементов по ширине или длине, кроме мест изгиба

3.4 отклонение от величины заданного угла: Отклонение формы, характеризующееся отклонением фактической величины угла от заданного значения.

3.5 ромбичность: Отклонение формы, характеризующееся разными величинами диагоналей в сечениях металлопродукции и представляющее собой поперечное сечение в виде ромба.

3.6 уширение: Отклонение формы поперечного сечения, характеризующееся разными величинами ширины профиля в поперечном сечении.

3.7 перекос полок: Отклонение полок профиля металлопродукции, кроме гнутых профилей, от формы поперечного сечения, предусмотренной нормативным документом.

3.8 отклонение от симметричности: Отклонение формы поперечного сечения проката, при котором одноименные элементы поперечного сечения металлопродукции, лежащие в плоскости, перпендикулярной к стенке профиля, неодинаково удалены от нее.

3.9 притупление углов или радиус закругления углов профиля: Отклонение формы металлопродукции, характеризующееся незаполнением металлом вершин углов.

4. Отклонение от перпендикулярности

4.1 косина реза: Отклонение от перпендикулярности, при котором плоскость реза образует с продольными плоскостями металлопродукции угол, отличный от 90°.

5. Отклонение формы листа и ленты

5.1 подгиб: Отклонение формы в виде загибов торца, кромки или угла металлопродукции.

5.2 неровный торец: Отклонение формы торца, характеризующееся неодинаковым удалением точек его поверхности от прилегающей вертикальной плоскости.

6. Отклонение формы рулона

6.1 рулон со складкой: Отклонение формы рулона, в котором на отдельных участках витков полосы образовались складки.

6.2 смятый рулон: Отклонение от круглой формы поперечного сечения рулона.

6.3 распушенный рулон: Отклонение формы рулона в виде неплотно смотанной полосы.

6.4 телескопический рулон: Отклонение формы рулона в виде выступов витков на средней или внутренней части рулона.

ГОСТ 26877-2008 Металлопродукция. Методы измерений отклонений формы.

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2009 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Научно-исследовательским институтом "УкрНИИМет" Украинского государственного научно-технического центра "Энергосталь", Межгосударственным техническим комитетом по стандартизации МТК 327 "Прокат сортовой, фасонный и специальные профили"

2 ВНЕСЕН МТК 327 "Прокат сортовой, фасонный и специальные профили"

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации по переписке (протокол N 35 от 30 декабря 2008 г.)

Измерение диаметра и кривизны трубы

Диаметр трубы очень тонкая вещь. На сварных трубах он имеет более меньший разброс который может быть достигнут в пределах +/- 1,0% от номинального диаметра, как правило, для бесшовных труб требование к диаметру немного меньше, это связано с технологией изготовления сварных и бесшовных труб.

Диаметр труб на заводах, измеряется при помощи штангельтрубомеров которые до сотых долей миллиметров способны определить диаметр трубы в различных точках, как по периметру с торцов, так и по длине трубы. Фотография штангельтрубометра представлена на рисуноке 1.

Рисунок 1 - Штангельтрубомер

Как упоминалось раньше, диаметр трубы зависит от многих параметров и в различных точках по периметру трубы диаметр может иметь различные значения (может иметь, как и максимум, так и минимум) это применимо как к бесшовным трубам так и к сварным.

Штангельтрубомер имеет вид скобы, которая имеет радиус максимального диаметра трубы, которой этот прибор способен измерить.

При измерении диаметра, замер производят обычно в двух точках, ищут максимальный и минимальный диаметр. Это делается для того чтобы определить овальность трубы, которая в зависимости от требований рассчитывается по формулам определенным в НТД.

Может измеряется диаметр по торцам и телу трубы, так измеряют сварные трубы так как диаметр на торцах и посередине может быть различный т.к. трубы свернутые методом холодной формовки, а затем сваренные имеют некоторую величину распружинивания которая на торцах достигает максимального значения, но не такую как по середине трубы (по телу).

Кривизна

Кривизна трубы или отклонение от прямолинейности, измеряется при помощи обычной струны или лески приложенной к торцам трубы – рисунок 2. Предельное отклонение общей кривизны измеряется в процентах от фактической длины трубы, но как и диаметр, кривизна трубы даже если она в допуске может влиять на последующие переделы (сварку труб стык в стык, нарезку резьбы на трубе, изготовление отводов и переходников. Кривизна на трубах измеряется в различных плоскостях 0, 90, 180 и 270 градусов. Схема измерения трубы при помощи лески представлена на рисунке 2.

Большая Энциклопедия Нефти и Газа

Прямолинейность труб в местах стыков ( отсутствие переломов) проверяют линейкой длиной 400 мм, которую прикладывают в трех местах по окружности стыка. В правильно собранном стыке не должно быть перелома осей труб в месте стыка. [4]

Прямолинейность труб проверяют линейкой, причем кривизна, измеренная на участке любой длины ( не менее 1 м), вычисляется делением стрелы прогиба на проверяемую длину. [5]

Прямолинейность труб в месте стыка ( отсутствие переломов) и смещение кромок проверяются линейкой длиной 400 мм ( рис. 14), прикладываемой в трех-четырех местах по окружности стыка. [6]

Прямолинейность труб проверяют по натянутому шнуру. [7]

Прямолинейность труб в месте стыка ( отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладывая ее в трех-четырех местах по окружности стыка. [9]

Прямолинейность труб проверяется линейкой, причем кривизна, измеренная на любом участке длины ( не менее 1 м), вычисляется делением стрелы прогиба на проверяемую длину. [10]

Прямолинейность трубы проверяют при помощи жесткой металлической линейки и щупов. Рассчитывается как частное от деления стрелы прогиба в миллиметрах на расстояние от места измерения до ближайшего конца трубы в метрах. [11]

Прямолинейность труб в месте стыка ( отсутствие переломов) и смещение кромок проверяются линейкой длиной 400 мм ( рис. 14), прикладываемой в трех-четырех местах по окружности стыка. [12]

Периодически необходимо проверять прямолинейность труб . Максимальный прогиб не должен превышать 1 / 2000 длины трубы. [13]

При сварке должна быть обеспечена прямолинейность труб , что проверяется линейкой длиной не менее 400 мм в трех местах по окружности стыка. [15]

Большая Энциклопедия Нефти и Газа

Прямолинейность трубопроводов проверяют в горизонтальной и вертикальной плоскостях. Для выправления Б вертикальной плоскости подводят под опоры прокладки соответствующей толщины; в горизонтальной - передвижением направляющих и неподвижных опор. [1]

Прямолинейность трубопроводов проверяют в горизонтальной и вертикальной плоскостях. Для выправления в вертикальной плоскости подводят под опоры прокладки соответствующей толщины; в горизонтальной - передвижением направляющих и неподвижных опор. [2]

Прямолинейность трубопровода , его уклон, отсутствие изгибов и переломов проверяют в горизонтальной и вертикальной плоскостях. В горизонтальной плоскости проверку делают по натянутой струне, а в вертикальной - по гидроуровню. Непрямолинейность трубопровода в горизонтальной плоскости выпрямляют путем передвижения направляющих и неподвижных опор. Обратный уклон, выпучивания и провисания ( мешки) и непрямолинейность в вертикальной плоскости устраняют путем установки под опоры подкладок соответствующей толщины или изменением длины подвесок. [3]

Отклонения от прямолинейности трубопровода в месте сварного стыка не должны быть более 20 мм на 1 м длины трубопровода. [4]

Необходимо соблюдать прямолинейность трубопровода , заданный уклон и в местах, указанных в проекте, устанавливать компенсаторы. [5]

Для сохранения прямолинейности трубопровода на нем устанавливают направляющие опоры, которые аналогичны скользящим опорам и отличаются от них наличием двух направляющих планок из листового или углового железа, привариваемых к несущей конструкции, между которыми скользит опора. [7]

После прихватки стыка проверяется прямолинейность трубопровода при помощи стальной линейки и набора щупов. Зазор между линейкой и трубой, измеренный на расстоянии 200 мм от стыка, не должен превышать 0 5 мм, если при этом не образуется участок с обратным уклоном. До сварки стыка прихватки тщательно очищаются металлической щеткой и проверяются на отсутствие трещин. Сварка выполняется одним из методов, указанных в гл. [8]

Направляющие опоры служат для сохранения прямолинейности трубопроводов . Для этого к несущей конструкции, по которой перемещается скользящая опора, приваривают плиту с направляющими планками. [10]

После окончания сборки монтажных соединений проверяется прямолинейность трубопровода в горизонтальной и вертикальной плоскостях и проектный уклон. При положительных результатах проверки разрешается производить окончательное закрепление собранного участка трубопровода на опорах и подвесках. [11]

После прихватки стыков должна быть проверена прямолинейность трубопровода . Однако все отклонения от прямолинейности должны гарантировать отсутствие мешков в трубопроводе. [13]

Соблюдение требований эстетики в санитарно-технических устройствах достигается прямолинейностью трубопроводов , их параллельностью линиям строительных конструкций ( если по условиям эксплуатации не требуется придавать уклон трубопроводу) и тщательным выполнением всех монтажных соединений. [14]

После этого способами, указанными выше, проверяют прямолинейность трубопровода и проектный уклон. При положительных результатах проверки можно окончательно соединить и закреплять собранный участок трубопровода. [15]

Читайте также: