Как должны изготавливаться манометрические стойки колодцев отбора давления

Обновлено: 19.05.2024

9.1. Общие положения

При организации измерений одним из основных требований является обеспечение представительности отбора пробы из потока измеряемой среды, т.е. параметры среды на входе в измерительный прибор и параметры среды в измеряемом объеме не должны различаться. Актуален этот вопрос и для давления.

Ввод в движущийся поток конструктивного элемента приводит к возникновению динамического давления рд, определяемого из формулы

р д = e r (w 2 /2), (9.1)

где e - коэффициент местного сопротивления; r - плотность среды, кг/м 3 ; w – скорость потока, м/с.

Если принять коэффициент местного сопротивления равным 1 (значение e для традиционных конструктивов колеблется от 0,5 до 1,5), то при скорости потока 20 м/с, плотности газовоздушного потока, например, 2 кг/м 3 (плотность газа колеблется от 0,09 до 9,8 кг/м 3 ) дополнительное давление, Па в месте отбора пробы может составлять

р д = 1 × 2 × (20 2 /2) = 400 Па.

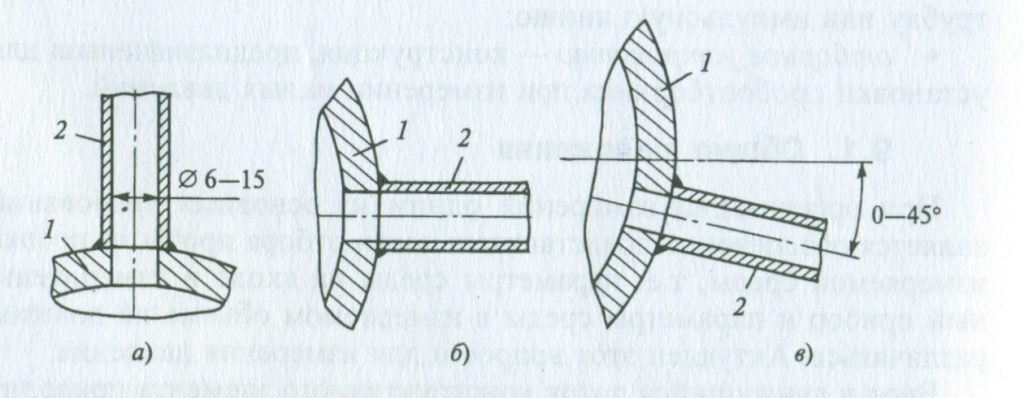

При низких давлениях среды в газопроводе, например 800 Па, погрешность может составлять 50 % измеряемой величины. При более высоких плотностях и скоростях потоков динамическое давление, являющееся «помеховым» фактором, возрастает. Следовательно, отбор пробы необходимо осуществлять без ввода пробоотборника непосредственно в поток. Рекомендуемые способы монтажа пробоотборников на трубопроводе показаны на рис. 9.1.

Пробоотборник 2 приваривается к трубопроводу 1 без непосредственного ввода этого устройства в приготовленное отверстие. Причем при изготовлении в трубопроводе отверстия электро- или газосваркой необходимо избегать наплывов и окалин, а при изготовлении отверстия сверлением – заусенцев на внутренней поверхности трубопровода.

Рис. 9.1. Способы установки пробоотборников давления:

а – на вертикальной образующей трубопровода; б – горизонтальной стенке; в – отвод под наклоном; 1 – трубопровод; 2 – пробоотборник

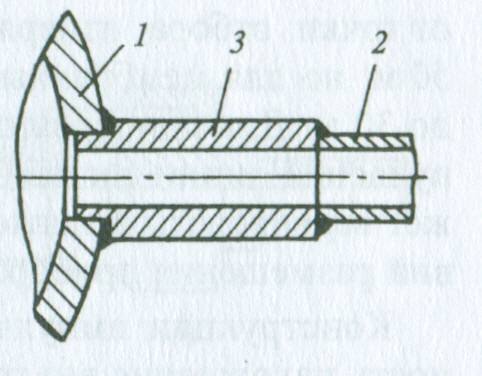

При высоких давлениях рекомендуется производить отбор пробы с помощью специального штуцера, выполняющего роль пробоотборника (рис. 9.2).

Рис. 9.2. Присоединение сифонной трубки при высоких параметрах среды:

1 – трубопровод;2 – сифонная трубка;3 – штуцер

Для давлений до 20 МПа и температуры 450 °С штуцеры изготовляются по типовым чертежам. Для сред более высоких параметров они проектируются индивидуально. Рекомендуемый внутренний диаметр пробоотборников, сифонных трубок, импульсных линий для жидкостей, паров составляет 6…15 мм, но для иных сред это значение может существенно изменяться ( см. п.8.3). Основным требованием является исключение появления эффекта «дросселя», когда при изменениях величины давления измеряемой среды происходит запаздывание импульса давления, поступающего из импульсной линии. Отверстие малого диаметра зачастую приводит к загрязнению пробоотборников и соответственно к закупорке всей линии.

При применении стеклянных жидкостных манометров для отбора пробы из объема измеряемой среды в экспериментальных условиях рекомендуется сверлить по перпендикулярной направляющей отверстие в стенке не менее 0,5…1,5 мм, а в эксплуатационных условиях – приблизительно 4 мм. Пробоотборник, если необходимо его использовать, вводят в отверстие, исключая его выход за внутреннюю стенку канала. Ввод пробоотборника непосредственно в исследуемый поток, как это отмечено выше, может приводить к существенным погрешностям измерения.

Особое внимание при монтаже манометрических приборов следует уделять прокладке импульсных линий, в качестве которых применяются бесшовные холоднотянутые и холоднокатаные трубы из углеродистой или нержавеющей стали наружным диаметром 8, 10, 14 или 22 мм и толщиной стенки не менее 1 мм.

Большая длина импульсных линий, их существенные гидравлические сопротивления могут приводить к значительному транспортному запаздыванию сигнала измеряемого давления, а в условиях динамических процессов – к погрешности измерения. Поэтому длина импульсных линий не должна превышать 30…50 м в зависимости от давления, внутреннего диаметра этих линий, вязкости измеряемой среды. В большинстве случаев расстояние от точки отбора измеряемой среды до прибора ограничивается 50 м, но для мембранных измерителей давления оно сокращается до 30 м. Для приборов серии «Сапфир» рекомендуемая длина импульсной линии составляет 15 метров. Диаметр импульсных линий может варьироваться также в зависимости от индивидуальных условий размещения прибора.

Конструкции импульсных линий должны исключать возможность нахождения внутри них иного фазового состояния вещества – пробок. Для устранения газовых или паровых пробок на верхней части импульсных гидравлических линий устанавливаются воздухосбросные устройства – газосборники, а на газо- и воздухопроводах в нижней их точке предусматриваются влаго- или конденсатоудалители – отстойные сосуды. Удаление воздушных пробок или конденсата может обеспечиваться путем наклона импульсной линии (обычно с уклоном не менее 1:10) при измерении давления воздуха или газа – в сторону места отбора пробы; жидкостей и водяного пара – в сторону измерительного прибора. При невозможности реализации определенного направления наклона импульсной линии должен обеспечиваться наклон, обеспечивающий удаление пробок с помощью продувочного устройства.

При измерении перепада (расхода) сред с помощью дифманометров необходимо обеспечивать идентичность температурных режимов для обеих импульсных линий, так как нагревание или охлаждение жидкости в одной из трубок приводит к изменению ее плотности и соответственно к дополнительной погрешности.

Если манометр устанавливается на значительном расстоянии или в непосредственной близости от точки замера, то он должен находиться на уровне точки отбора пробы. Это исключает влияние на показания прибора добавочного давления столба жидкости. В противном случае в показания манометра вносится поправка на величину столба жидкости или она учитывается при градуировке.

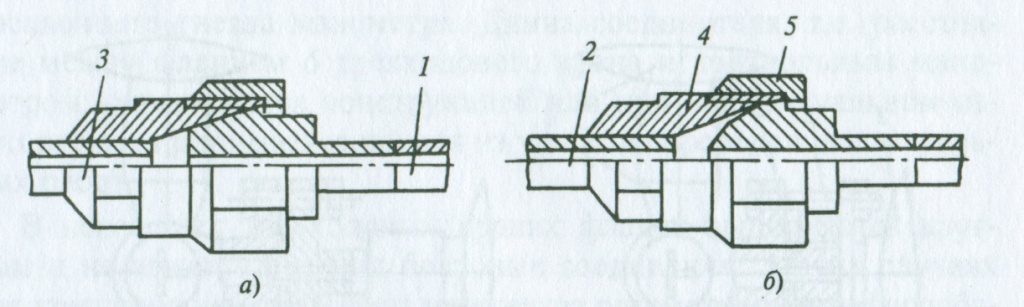

Соединение импульсных линий друг с другом, а также с пробоотбором осуществляется при низких давлениях на экспериментальных установках с помощью гибких шлангов. В промышленных условиях применяется пара штуцер–накидная гайка с прокладкой между ними. Для средних давлений (до 10 МПа) наиболее распространен вариант уплотнения конус по конусу (рис. 9.3,а).

Рис. 9.3. Варианты соединения импульсных линий:

а – конус по конусу; б – шар по конусу: 1,2 – трубопровод; 3,4 – штуцеры; 5 – накидная гайка

Такой тип соединения достаточно надежен, но требует качественной подгонки конусных стыков. Менее требовательны к соосности установки соединения шар по конусу (рис. 9.3,б).

Особое внимание необходимо обращать при монтаже измерительного приборов с разгрузочными отверстиями или продувочными каналами. Для таких измерителей, как рекомендуют EN 837-2/8/, необходимо обеспечивать расстояние от места возможного выброса среды до ближайшего предмета не менее 20 мм.

При высоких давлениях (свыше 10 МПа) для соединения импульсных линий наиболее часто применяется сварка.

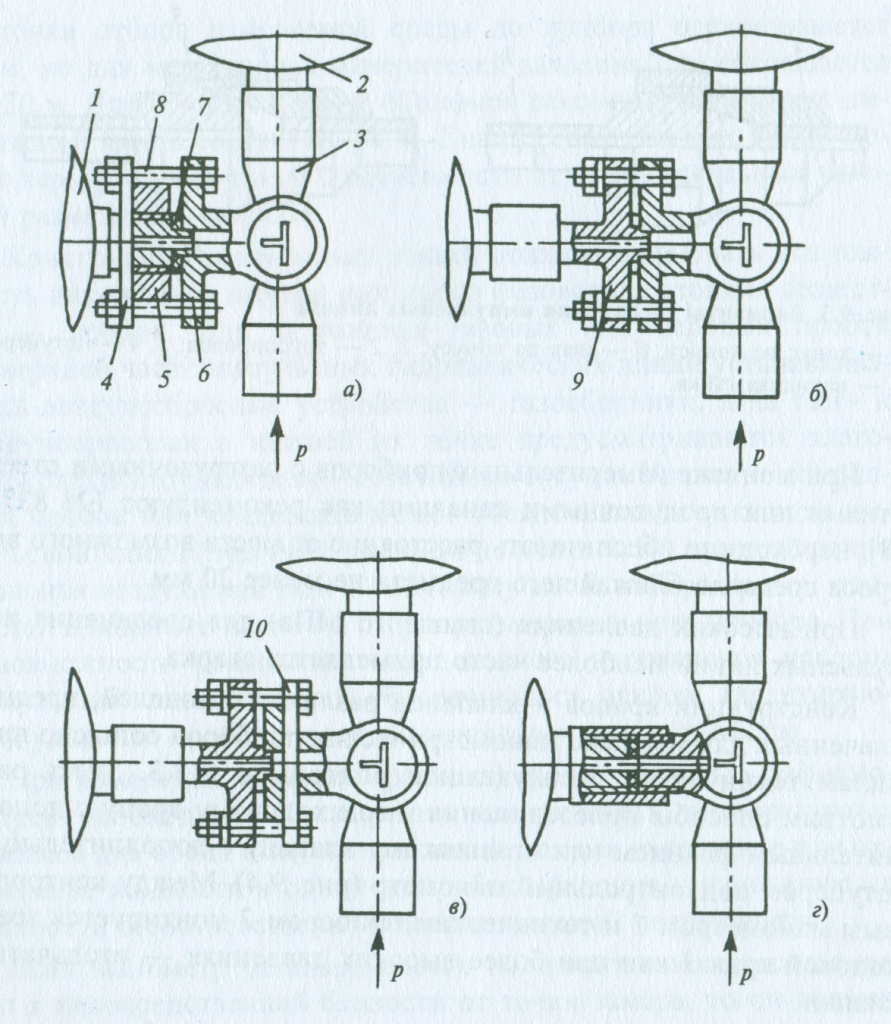

Конструкции кранов и клапанов различных моделей, предназначенных для монтажа манометрических приборов согласно правилам технической эксплуатации, описаны

в п.8.3. Здесь рассмотрим способы присоединения к трехходовому крану с дополнительным фланцем или игольчатому клапану с дополнительным штуцером контрольного манометра (рис. 9.4). Между контрольным манометром 1 и техническим прибором 2 монтируется трехходовой кран 3 или при более высоких давлениях – игольчатый клапан.

Наибольшее распространение получил способ крепления (рис. 9.4,а) контрольного манометра упорной пластиной 4 через стопорное кольцо 5 к фланцу 6. Стопорное кольцо имеет внутреннюю резьбу и наворачивается на держатель с резьбой контрольного манометра. Упорная пластина оснащена центральным пазом под присоединительный штуцер контрольного манометра, а также двумя отверстиями под болтовые стяжки. Эти отверстия идентичны пазам фланца трехходового крана. Между присоединительным штуцером контрольного манометра и фланцем размещается прокладка 7. Натяжением болтовых соединений 8 обеспечивается герметичность подсоединения контрольного манометра. Вместо болтового соединения могут применяться специальные конструкции струбцин, что не меняет принципа соединения.

В методе подсоединения контрольного манометра фланец к фланцу (рис. 9.4,б) к известной конструкции трехходового крана добавляется соединитель 9, один конец которого оснащен фланцем, идентичным по форме фланцу трехходового крана. Это обеспечивает возможность достаточно несложного соединения двух фланцев между собой. Другой конец соединителя выполнен в виде посадочного гнезда манометра. Длина соединителя, т. е. расстояние между фланцем 6 трехходового крана и контрольным манометром, определяется конструкцией или при индивидуальном изготовлении принимается исходя из удобства проведения контрольных работ.

Рис. 9.4. Способы подсоединения контрольного манометра:

а – упорной пластиной через стопорное кольцо к фланцу; б – фланец к фланцу; в – упорной пластиной фланец к фланцу; г – штуцер к штуцеру через накидную гайку; 1 – контрольный манометр; 2 – технический манометр; 3 – трехходовой кран; 4 – упорная пластина; 5 – стопорное кольцо; 6 – фланец; 7 – прокладка; 8 – болтовое соединение; 9 – соединитель; 10 – упорная пластина

В некоторых трехходовых кранах фланец выполняется круглым и не имеет пазов под болтовые соединения. В этих случаях для крепления контрольного манометра рассмотренными способами – упорной пластиной через стопорное кольцо к фланцу (рис. 9.4,а) или фланец к фланцу (рис. 9.4,б) – используется (рис. 9.4,в) дополнительная упорная пластина 10 или струбцина, выполняющая объединяющую функцию упорной пластины и болтового соединения.

Наиболее часто в настоящее время применяют способ подсоединения контрольного манометра к трехходовому крану или игольчатому клапану штуцер к штуцеру через накидную гайку (рис. 9.4,г), когда у трехходового крана вместо фланца имеется штуцер. При таком варианте штуцер трехходового крана и штуцер контрольного манометра соединяются через прокладку с помощью накидной гайки.

В ряде случаев непосредственно перед контрольным манометром устанавливается дополнительный запорный клапан, обеспечивающий безопасность и удобство проведения контрольных замеров.

на оборудовании с высокими давлениями продувка линий и сброс среды из внутренней полости манометра осуществляются (при отсутствии клапанов со сливом или со штуцером под контрольный манометр) при помощи специально установленного узла с клапанами подвода и продувки (рис. 9.5).

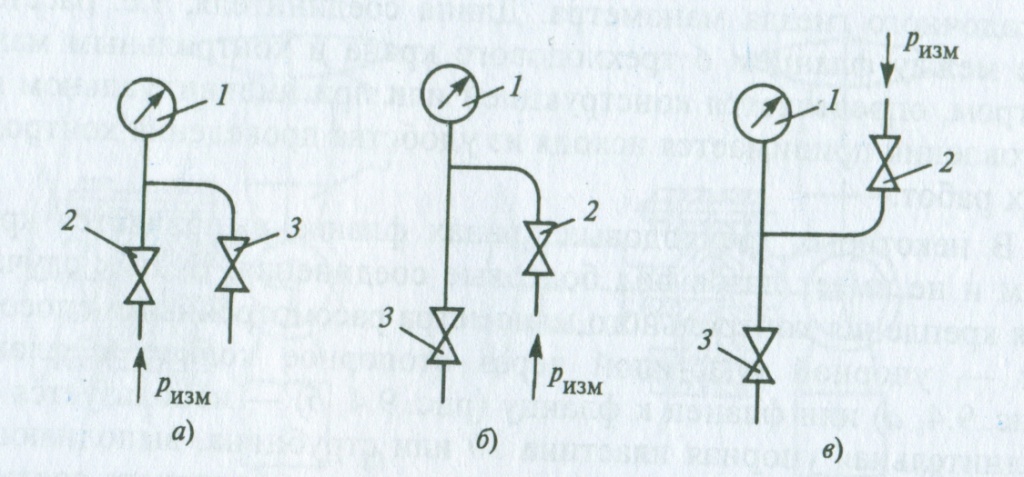

Рис. 9.5. Схемы монтажа манометров при использовании узла с игольчатыми клапанами:

a, б – подвод среды снизу; в – подвод среды сверху; 1 – манометр; 2 – клапан подвода среды; 3 – клапан продувки

Подвод импульсной линии (рис. 9.5) к манометру 1 осуществляется через подводящий клапан 2. Клапан продувки 3 предусматривает возможность продувки импульсной линии, а также позволяет удостовериться в отсутствии измеряемой среды с определенным давлением при замене или демонтаже манометра.

Измеритель давления должен устанавливаться таким образом и с привлечением таких устройств, чтобы объем его чувствительного элемента в рабочем состоянии был заполнен веществом в соответствии с обозначениями на шкале прибора. При отсутствии на шкале специальных обозначений этот пункт требований опускается.

Общие требования, предъявляемые к монтажу систем измерения давления, должны строго соблюдаться. Однако при работе с отдельными типами приборов необходимо также соблюдать специальные требования, о которых речь пойдет ниже.

ул. Ярцевская, д. 29

© 2002 - 2021. НПО ЮМАС

Разработка и производство приборов измерения давления и температуры: манометров, термометров,

напоромеров и клапанов в Москве, Екатеринбурге, Самаре, Санкт-Петербурге, Уфе, Омске, Тюмени и Нижнем Новгороде.

Все права защищены.

Уважаемый пользователь. Уведомляем Вас о том, что персональные данные, которые Вы можете оставить на сайте, обрабатываются в целях его функционирования. Если Вы с этим не согласны, то пожалуйста покиньте сайт. В противном случае это будет считаться согласием на обработку Ваших персональных данных.

Политика конфиденциальности

Как должны изготавливаться манометрические стойки колодцев отбора давления

МАНОМЕТРИЧЕСКАЯ СТОЙКА (ОУД)

Манометрическая (приборная) стойка отбора давления представляет собой соединение трубных проводок закрепленных на каркасе и предназначена для отбора импульса давления и монтажа приборов на технологических трубопроводах и аппаратах. Конструктивное исполнение манометрической стойки и перечень предъявляемых технических требований по согласованию с Заказчиком.

Как должны изготавливаться манометрические стойки колодцев отбора давления

МАНОМЕТРИЧЕСКАЯ

СБОРКА

Манометрическая сборка предназначена для отбора импульса давления и монтажа манометра на технологических трубопроводах и аппаратах.

СХЕМА УСЛОВНОГО ОБОЗНАЧЕНИЯ МАНОМЕТРИЧЕСКОЙ СБОРКИ

| 1- | 2- | 3- | 4- | 5 | |

| Манометрическая сборка ОУД- | 16- | 225- | 01- | Б- | (КЗИМ-03.01-15-400-Rc1/2) |

16 МПа - наибольшее избыточное давление при температуре среды +20 0С, при котором обеспечивается заданный срок службы.

2-Рабочая температураТ - наибольшая температура, при которой обеспечивается заданный срок службы.

3-Тип манометрической сборки01 – прямая петлевая с боковым отводом.

Параметры манометрической сборки

В стандартном исполнении трубка сифонная изготавливается из бесшовной трубы по ГОСТ 8733 (гр.В) или ГОСТ 9941. Остальные детали сборки изготавливаются из сортового проката без термической обработки:

А - сборка изготавливается из стали 20 (рабочая температура: -20. +425 °C);

Ац - сборка изготавливается из стали 20 с покрытием Ц9.хр (рабочая температура: -20. +250 °C);

Б - сборка изготавливается из стали 12Х18Н10Т (рабочая температура: -253. +610 °C);

В - сборка изготавливается из стали 09Г2С (рабочая температура: -20. +475 °C);

Марка материала – материал указывается заказчиком.

КЗИМ-03.01-15-400-R1/2 – клапан запорный игольчатый с ввертным штуцером (уплотнение фторопласт);

КЗИМ-03.11-15-400-R1/2 – клапан запорный игольчатый с ввертным штуцером (уплотнение графит).

Примечание: Технические характеристики клапанов смотреть в разделе «Клапаны запорные» 6- Дополнительные опции (указываются в скобках после условного обозначения)

МКК – материалы сборки должны быть устойчивы к межкристаллитной коррозии;

H2S – материалы сборки должны быть устойчивы к сероводороду;

ТО – материалы сборки должны быть в термообработанном состоянии;

ПСТО – сварные швы сборки должны пройти послесварочную термообработку;

ЦД – сварные швы сборки должны быть проконтролированы цветной дефектоскопией;

СФФ – сварные швы сборки должны быть проконтролированы на содержание ферритной фазы.

Узел отбора давления

Для длительного срока эксплуатации датчика давления и обеспечения герметичности системы как при подключенном датчике, так и при его замене, рекомендуется использовать разную сопутствующую арматуру, о которой и пойдёт речь в данной статье.

Кстати, специалисты компании и ОВЕН всегда помогут вам в укомплектовке датчиков давления сопутствующей арматурой (так называемым узлом отбора давления) .

Сопутствующая арматура к преобразователям давления Сопутствующая арматура к преобразователям давленияКак обеспечить герметичность соединения.

Большая часть датчиков давления производится с манометрическим типом штуцера, имеющим специфическое исполнение профиля с возможностью уплотнения по нижнему торцу. Для таких исполнений ответная часть изготавливается в соответствии с ГОСТ 25164-96. Для таких видов штуцеров компания ОВЕН предлагает бобышки моделей Б.П.4 , которые приобретаются в комплекте вместе с датчиками давления, отводными трубками и вентильными блоками .

Вкрученный манометрический штуцер в бобышку Б.П.4 и прокладка между ними Вкрученный манометрический штуцер в бобышку Б.П.4 и прокладка между нимиЗащита от гидроудара

Как правило, запуск насоса или резкое закрытие любых запорных механизмов в трубопроводе может привести к сильной волне гидроудара, силу которой мембрана датчика может не выдержать и её попросту выбьет. Для таких случаев датчик подключается в систему через специальное устройство, способное гасить гидроудары. Компания ОВЕН предлагает в качестве гасителя устройство демпферное УД , где путь (который волна должна пройти до мембраны) увеличивается и идёт по спирали, тем самым постепенно гася силу волны.

Демпфирующее устройство ОВЕН УД Демпфирующее устройство ОВЕН УДОВЕН УД производятся в следующих исполнениях, отличающихся по:

· Верхнему пределу измерения датчика давления: 40,0; 4,0; 0,4 Мпа – конструктивно это влияет на длину спирального канала

· Типу измеряемой среды: масло, газ или вода – конструктивно это влияет на диаметр канала

Благодаря тому, что устройства демпферные от компании ОВЕН состоят из двух частей и просто разбираются – каналы можно легко очистить от скопившейся грязи.

Защита от повышенной температуры

Для датчика давления (да и не только для него) существует два типа температурных диапазонов эксплуатации:

· температура рабочей среды

Превышение температуры любого из этих параметров может способствовать не только внесению погрешности в измерение и сокращению срока эксплуатации, но также и полной поломки датчика.

Чтобы снизить температуру рабочей среды, подводимой к сенсору датчика, и отнести датчик подальше от теплоносителя (теплоотдача от которого может нагревать окружающий воздух) используют специальные отводные устройства пассивного охлаждения.

Такими устройствами в компании ОВЕН являются трубки отводные ТО и, готовящиеся к выходу, охладительные устройства УО.

Самое распространённое решение – это трубки отводные ( ТО ). Они предназначены для подключения преобразователей давления к технологической линии. Трубки изготовляются как прямые, так и изогнутые в спираль. За счёт конденсации пара в спирали образуется вода, защищающая сенсор от высоких температур. Пар давит на воду, вода давит на сенсор. Также, перед запуском системы в такие трубки рекомендуется заранее заливать охлаждающую жидкость.

Манометрические стойки

Щит отбора давления, устанавливаемый на полу, внутри помещения. Стойка предназначена для отбора импульса давления на технологических трубопроводах.

Шкаф отбора давления, устанавливаемый на открытом воздухе, требуется защита оболочки от коррозий, IP шкафа и обеспечению необходимого микроклимата внутри изделия.

Легкая подвесная консоль, изделие представляет собой соединение трубных проводок, закрепленных на металлическом каркасе, обеспечивает удобный доступ ко всем узлам.

МАНОМЕТРИЧЕСКИЕ СТОЙКИ

Нестандартные решения

- Легкая подвесная консоль

- Щит отбора давления, устанавливаемый на полу, внутри помещения

- Шкаф отбора давления, устанавливаемый, как правило, на открытом воздухе. К данному продукту предъявляются дополнительные требования по защите оболочки от коррозий, IP шкафа и обеспечению необходимого микроклимата внутри изделия.

Наши гарантии

Выбирая производителя работ по металлообработке, Заказчик в первую очередь обращает внимание на качество предоставляемых услуг и сроки исполнения заказов. Нашему Заказчику мы гарантируем: подготовка КД согласно ТЗ в соответствии с действующими стандартами; представление 3D- моделей конструкций на всех этапах проектирования; покрасочные работы любой сложности.

Как должны изготавливаться манометрические стойки колодцев отбора давления

Дата введения 2014-01-01

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием "Всероссийский научно-исследовательский институт стандартизации и сертификации в машиностроении" (ВНИИНМАШ)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 15 ноября 2012 г. N 42)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

5 В настоящем стандарте учтены основные нормативные положения следующих международных документов:

- Директива 97/23* ЕС Европейского парламента и европейского Совета от 29 мая 1997 года по сближению законодательства государств-членов, касающегося оборудования, работающего под давлением ("Directive 97/23/EC Pressure equipment directive", NEQ) в части выбора материалов, требований к конструкции, изготовлению и испытаниям;

- Европейский стандарт EN 13445:2002* "Сосуды, работающие под давлением без огневого подвода теплоты" ("Unfired Pressure Vessels", NEQ) в части выбора материалов, требований к конструкции, изготовлению и испытаниям.

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

Настоящий стандарт подготовлен на основе применения ГОСТ Р 53684-2009*

6 ВВЕДЕН ВПЕРВЫЕ

7 ПЕРЕИЗДАНИЕ. Июнь 2019 г.

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге "Межгосударственные стандарты"

1 Область применения

Настоящий стандарт распространяется на колонные аппараты, предназначенные для применения в технологических установках нефтеперерабатывающей, нефтехимической, химической, газовой и других смежных отраслей промышленности для проведения тепло- и массообменных процессов при контакте пара (газа) и жидкости (возможно присутствие нескольких жидких фаз), также и в присутствии дисперсной твердой фазы (в промывных аппаратах) и устанавливает основные технические требования к их проектированию, изготовлению, контролю, испытаниям и приемке.

В дополнение к требованиям настоящего стандарта следует руководствоваться нормами и правилами промышленной безопасности [1], упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 14249 Сосуды и аппараты. Нормы и методы расчета на прочность

ГОСТ 24755 Сосуды и аппараты. Нормы и методы расчета на прочность укрепления отверстий

ГОСТ 24756* Сосуды и аппараты. Нормы и методы расчета на прочность. Определение расчетных усилий для аппаратов колонного типа от ветровых нагрузок и сейсмических воздействий

* В Российской Федерации действует ГОСТ Р 51273-99.

ГОСТ 24757** Сосуды и аппараты. Нормы и методы расчета на прочность. Аппараты колонного типа

** В Российской Федерации действует ГОСТ Р 51274-99.

ГОСТ 25221 Сосуды и аппараты. Днища и крышки сферические неотбортованные. Нормы и методы расчета на прочность

ГОСТ 25822 Сосуды и аппараты. Аппараты воздушного охлаждения. Нормы и методы расчета на прочность

ГОСТ 25867*** Сосуды и аппараты. Сосуды с рубашками. Нормы и методы расчета на прочность

ГОСТ 26202 Сосуды и аппараты. Нормы и методы расчета на прочность обечаек и днищ от воздействия опорных нагрузок

ГОСТ 9617 Сосуды и аппараты. Ряды диаметров.

3 Классификация и типы колонных аппаратов

Колонные аппараты - цилиндрические вертикальные сосуды постоянного или переменного сечения, оснащенные внутренними тепло- и массообменными устройствами (тарелками или насадкой), а также вспомогательными узлами (ввода жидкости и пара, распределителями жидкости и пара, аккумуляторными устройствами для сбора жидкости, устройствами для размещения насадочных элементов и т.д.), обеспечивающими проведение технологического процесса (ректификации, абсорбции, экстрактивной ректификации, экстракции (при взаимодействии жидкость-жидкость), прямого теплообмена между паром (газом) и жидкостью и др.).

Для возможности доступа и монтажа внутренних устройств колонны диаметром менее 1000 мм выполняются царговыми.

В колоннах может поддерживаться различное давление. В зависимости от применяемого давления колонные аппараты подразделяются на атмосферные, вакуумные и аппараты, работающие под давлением.

Давление определяется технологическим процессом, происходящим в аппарате.

К атмосферным колоннам обычно относят колонны, в верхней части которых давление близко атмосферному. Давление в нижней части колонн выше верхнего на величину гидравлического сопротивления внутренних устройств.

Пример исполнения атмосферной колонны приведен на рисунке 1. Колонна оснащена тарелками.

В вакуумных колоннах абсолютное давление в верхней части может достигать от 14 до 18 мм рт.ст. (1,872,4 кПа) и менее. Внутренние устройства вакуумных колонн обеспечивают перепад гидравлического сопротивления по колонне от верха до ввода сырья от 10 до 20 мм рт.ст. (1,332,66 кПа) и ниже.

Пример исполнения вакуумной колонны приведен на рисунке 2. Колонна оснащена насадкой и тарелками.

В колоннах, работающих под давлением (рисунок 3), давление вверху может достигать величин от нескольких атмосфер до нескольких десятков атмосфер.

Настоящий стандарт применяют совместно с требованиями национальных стандартов государств, упомянутых в предисловии как проголосовавших за принятие межгосударственного стандарта*.

Как должны изготавливаться манометрические стойки колодцев отбора давления

НЕСУЩИЕ И ОГРАЖДАЮЩИЕ КОНСТРУКЦИИ

Load-bearing and separating constructions

Дата введения 2013-07-01

Предисловие

Сведения о своде правил

1 ИСПОЛНИТЕЛИ - ЗАО "ЦНИИПСК им.Мельникова"; институты ОАО "НИЦ "Строительство": НИИЖБ им.А.А.Гвоздева и ЦНИИСК им.В.А.Кучеренко; Ассоциация производителей керамических стеновых материалов; Ассоциация производителей силикатных изделий, Сибирский Федеральный университет

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 "Строительство"

3 ПОДГОТОВЛЕН к утверждению Управлением градостроительной политики

Информация об изменениях к настоящему актуализированному своду правил публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего свода правил соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте разработчика (Госстрой) в сети Интернет

Изменения N 1, 3, 4 внесены изготовителем базы данных

Введение

Настоящий свод правил разработан с целью повышения качества выполнения строительно-монтажных работ, долговечности и надежности зданий и сооружений, а также уровня безопасности людей на строительной площадке, сохранности материальных ценностей в соответствии с Федеральным законом от 30 декабря 2009 г. N 384-ФЗ "Технический регламент о безопасности зданий и сооружений", повышения уровня гармонизации нормативных требований с европейскими и международными нормативными документами; применения единых методов определения эксплуатационных характеристик и методов оценки.

Актуализация СНиП 3.03.01-87 выполнена следующим авторским коллективом: ЗАО "ЦНИИПСК им.Мельникова" в составе специалистов: кандидаты техн. наук И.И.Пресняков, В.В.Евдокимов, В.Ф.Беляев; д-ра техн. наук Б.В.Остроумов, В.К.Востров; инженеры С.И.Бочкова, В.М.Бабушкин, Г.В.Калашников; Сибирский Федеральный Университет - доцент, канд. техн. наук В.Л.Игошин; институты ОАО "НИЦ "Строительство": НИИЖБ им.А.А.Гвоздева - д-ра техн. наук Б.А.Крылов, В.Ф.Степанова, Н.К.Розенталь; кандидаты техн. наук В.Р.Фаликман, М.И.Бруссер, А.Н.Болгов, В.И.Савин, Т.А.Кузьмич, М.Г.Коревицкая, Л.А.Титова; И.И.Карпухин, Г.В.Любарская, Д.В.Кузеванов, Н.К.Вернигора и ЦНИИСК им.В.А.Кучеренко - д-ра техн. наук И.И.Ведяков, С.А.Мадатян; кандидаты техн. наук О.И.Пономарев, С.Б.Турковский, А.А.Погорельцев, И.И.Преображенская, А.В.Простяков, Г.Г.Гурова, М.И.Гукова; А.В.Потапов, A.M.Горбунов, Е.Г.Фокина; Ассоциация производителей керамических стеновых материалов - В.Н.Геращенко; Ассоциация производителей силикатных изделий - Н.В.Сомов.

1 Область применения

1.1 Настоящий свод правил распространяется на производство и приемку работ, выполняемых при строительстве и реконструкции предприятий, зданий и сооружений во всех отраслях народного хозяйства:

при возведении монолитных бетонных и железобетонных конструкций из тяжелого, особо тяжелого, на пористых заполнителях, жаростойкого и щелочестойкого бетона, при производстве работ по торкретированию и подводному бетонированию;

при изготовлении сборных бетонных и железобетонных конструкций в условиях строительной площадки;

при монтаже сборных железобетонных, стальных, деревянных конструкций и конструкций из легких эффективных материалов;

при сварке монтажных соединений строительных стальных и железобетонных конструкций, соединений арматуры и закладных изделий монолитных железобетонных конструкций;

при производстве работ по возведению каменных и армокаменных конструкций из керамического и силикатного кирпича, керамических, силикатных, природных и бетонных камней, кирпичных и керамических панелей и блоков, бетонных блоков.

Требования настоящего свода правил следует учитывать при проектировании конструкций зданий и сооружений.

1.2 При возведении специальных сооружений - автомобильных дорог, мостов, труб, стальных резервуаров и газгольдеров, тоннелей, метрополитенов, аэродромов, гидротехнических мелиоративных и других сооружений, а также при возведении зданий и сооружений на вечномерзлых и просадочных грунтах, подрабатываемых территориях и в сейсмических районах следует дополнительно руководствоваться требованиями соответствующих нормативных документов.

2 Нормативные ссылки

2.1 В настоящем своде правил использованы ссылки на следующие нормативные документы:

ГОСТ 379-95 Кирпич и камни силикатные. Технические условия

ГОСТ 450-77 Кальций хлористый технический. Технические условия

ГОСТ 530-2012 Кирпич и камень керамические. Общие технические условия

ГОСТ 965-89 Портландцементы белые. Технические условия

ГОСТ 969-91 Цементы глиноземистые и высокоглиноземистые. Технические условия

ГОСТ 1581-96 Портландцементы тампонажные. Технические условия

ГОСТ 2081-2010 Карбамид. Технические условия

ГОСТ 2246-70 Проволока стальная сварочная. Технические условия

ГОСТ 3242-79 Соединения сварные. Методы контроля качества

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 5686-2012 Грунты. Методы полевых испытаний сваями

ГОСТ 5802-86 Растворы строительные. Методы испытаний

ГОСТ 6402-70 Шайбы пружинные. Технические условия

ГОСТ 6996-66 Сварные соединения. Методы определения механических свойств

ГОСТ 7076-99 Материалы и изделия строительные. Метод определения теплопроводности и термического сопротивления при стационарном тепловом режиме

ГОСТ 7473-2010 Смеси бетонные. Технические условия

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод

ГОСТ 7566-2018 Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 8267-93 Щебень и гравий из плотных горных пород для строительных работ. Технические условия

ГОСТ 8269.0-97 Щебень и гравий из плотных горных пород и отходов промышленного производства для строительных работ. Методы физико-механических испытаний

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний

ГОСТ 8736-2014 Песок для строительных работ. Технические условия

ГОСТ 9087-81 Флюсы сварочные плавленые. Технические условия

ГОСТ 9206-80 Порошки алмазные. Технические условия

ГОСТ 9467-75 Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы

ГОСТ 10060-2012 Бетоны. Методы определения морозостойкости

ГОСТ 10180-2012 Бетоны. Методы определения прочности по контрольным образцам

ГОСТ 10181-2014 Смеси бетонные. Методы испытаний

ГОСТ 10243-75 Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 10541-78 Масла моторные универсальные и для автомобильных карбюраторных двигателей. Технические условия

ГОСТ 10690-73 Калий углекислый технический (поташ). Технические условия

ГОСТ 10832-2009 Песок и щебень перлитовые вспученные. Технические условия

ГОСТ 10906-78 Шайбы косые. Технические условия

ГОСТ 10922-2012 Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия

ГОСТ 11052-74 Цемент гипсоглиноземистый расширяющийся

ГОСТ 11371-78 Шайбы. Технические условия

ГОСТ 11533-75 Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 11534-75 Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры

ГОСТ 12730.5-2018 Бетоны. Методы определения водонепроницаемости

ГОСТ 13015-2012 Изделия бетонные и железобетонные для строительства. Общие технические требования. Правила приемки, маркировки, транспортирования и хранения

ГОСТ 13087-2018 Бетоны. Методы определения истираемости

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ Р 55724-2013 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15164-78 Электрошлаковая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

Сборка манометрическая

Данные отборные устройства применяются для измерения давления нефтепродуктов, расчитаны на давление до 16 МПа и температуру измеряемой среды до +250°С (рис. 1), и до 450°С (рис. 2). Отборные устройства снабжены дополнительным дренажным клапаном.

Комплектность: 1 - ниппельное соединение навертное НСН14-М20х1,5

2 - труба бесшовная 14х2

3 - ниппельное соединение ввертное НСВ14

4 - тройник резьбовой

5 - клапан запорный, клапан дренажный

6 - штуцер резьбовой

Сварные соединения выполнены по ГОСТу 16037-80.

Срок изготовления данных отборных устройств 5 - 7 дней.

Читайте также: