Гидродинамический смеситель принцип работы

Обновлено: 19.05.2024

гидродинамический гомогенизатор-смеситель

Использование: водотопливные эмульсии, пригодные для использования в дизельных двигателях. Сущность изобретения: устройство содержит сопло 1, радиальное отверстие 2 для подвода подмешиваемой среды, цилиндрическую камеру смешения в виде первой ступени 3 и второй ступени 4, цилиндрическую проточку 5, выполненную во второй ступени камеры смешения, радиальное отверстие 7 и обратный клапан 8, соединяющие цилиндрическую проточку 5 с атмосферой. Цилиндрическая камера смешения выполнена с отношением диаметра первой ступени к диаметру второй ступени, равным 0,83 - 0,87, цилиндрическая проточка выполнена шириной 1 - 2 мм и расположена на расстоянии 5 - 7 диаметров второй камеры смешения. 2 з.п. ф-лы, 4 ил.

Формула изобретения

1. ГИДРОДИНАМИЧЕСКИЙ ГОМОГЕНИЗАТОР-СМЕСИТЕЛЬ, содержащий сопло для среды в виде конфузора, двухступенчатую цилиндрическую камеру смешения, имеющую диаметр первой ступени меньший, чем диаметр второй ступени, радиальные отверстия для подвода подмешиваемой среды, выполненные в стенке цилиндрической камеры смешения на входе в первую ступень, отверстия в стенке второй ступени камеры смешивания и диффузор, отличающийся тем, что , с целью повышения степени диспергирования и эффективности гомогенизации, диффузор размещен на выходе из камеры смешения, отверстия второй ступени камеры смешения выполнены радиальными и сообщены с атмосферой с помощью обратного клапана.

2. Гомогенизатор-смеситель по п.1, отличающийся тем, что камера смешения выполнена с соотношением диаметров первой ступени к второй 0,83:0,87.

3. Гомогенизатор-смеситель по п. 2, отличающийся тем, что радиальные отверстия второй ступени выполнены на расстоянии 5 - 7 ее диаметров от входа во вторую ступень.

4. Гомогенизатор-смеситель по п.3, отличающийся тем, что в стенке второй ступени камеры смешения имеется кольцевая проточка, выполненная в месте расположения радиальных отверстий.

Описание изобретения к патенту

Изобретение относится к устройствам для подготовки эмульсий взаимонерастворимых компонентов с одновременной гомогенизационной обработкой.

Известно устройство для смешения жидкостей, содержащее сопло с конфузорным входом для среды, цилиндрическую камеру для смешения, являющуюся продолжением наименьшего проходного сечения сопла, pадиальное отверстие для подвода подмешиваемой среды, расположенное в месте перехода конфузорной части в цилиндрическую камеру.

Недостатком данного устройства является отсутствие условий для обеспечения развитого кавитационного течения, отсутствие возможности преобразовать скоростной напор на выходе из устройства в статический напор, что снижает КПД устройства.

Известен ультразвуковой диспергатор для измельчения твердых примесей в жидкости, состоящий из корпуса, рабочего сопла, диффузора, выполненного в виде конического резонатора. В известном устройстве имеется сопло, снабженное коническим резонатором, размещенным внутри резонатора рабочего сопла, одно из сопел выполнено установочно-подвижным в осевом направлении.

Недостатком известного устройства является наличие зон кавитации в диффузорной части устройства, что приводит к рассеиванию энергии кавитационного схлопывания пузырьков, наличие нескольких зон кавитационного схлопывания с различными гидродинамическими условиями протекания кавитации, а значит с различными частотными характеристиками зон кавитации на одном резонаторе в одном объеме, что приводит к значительной потере энергии ультразвуковых колебаний, которые не имеют строгой направленности, а рассеиваются по всему объему резонансной камеры, что также снижает эффективность ультразвуковой обработки среды, неспособность работы устройства с повышенными противодавлениями на выходе, что ограничивает использование режима искусственной кавитации.

Известно техническое решение, наиболее близкое к достигаемому результату. Это устройство для гомогенизации под высоким давлением, содержащее сопло с конфузорным входом, цилиндрическую камеру смешения, расположенную после сопла с острым отрывающим краем между соплом и пространством для смешения, причем самый малый диаметр сопла равен 0,5-2,5 мм, а диаметр камеры смешения составляет 1-5 мм, тем самым отношение диаметра сопла к диаметру камеры смешения составляет 0,5.

Недостатком известного устройства является отношение наименьшего диаметра сопла к диаметру цилиндрической камеры смешения, равное 0,5, при ограниченной длине камеры смешения, без наличия диффузора и сопротивления на выходе из устройства, что исключает наличие условий для существования устойчивой зоны кавитационной обработки в камере смешения. Отсутствует возможность дополнительной обработки среды на выходе из устройства за счет ультразвуковых колебаний, генерирующихся в камере смешения, что снижает КПД устройства и ухудшает качество обработки среды. Соотношение диаметров, равное 0,5, и отсутствие диффузора определяют неспособность работы устройства с повышенными противодавлениями на выходе, что ограничивает использование режима искусственной кавитации, эффективность работы которой зависит от растворимости газов в данной среде при данном давлении.

Известен смеситель для текучих сред, содержащий сопло с конфузорным входом для среды, цилиндрическую камеру смешения, выполненную в виде двух ступеней, диаметр первой ступени меньше диаметра второй ступени. В месте перехода конфузорной части в цилиндрическую имеется радиальное отверстие для подвода подмешиваемой среды. На некотором расстоянии от входа во вторую ступень камеры смешения имеются отверстия для подвода среды. Диффузор размещен на входе в камеру смешения.

Недостатком известного устройства является то, что часть потока минует осевое сопло и первую ступень камеры смешения, что значительно снижает гидродинамическое воздействие на подмешиваемую среду. Не исключено образование нескольких зон кавитации в диффузорной части устройства, что приводит к различным гидродинамическим условиям протекания кавитации в каждой зоне и, следовательно, к различным частотным характеристикам зон кавитации, что ухудшает эффект гомогенизации. Известное устройство сложно в изготовлении из-за наличия винтовых каналов во второй ступени камеры смешения.

Цель изобретения - улучшение качества смешения взаимонерастворимых компонентов, повышение КПД установки и уменьшение энергозатрат.

Гидродинамический гомогенизатор-смеситель изображен на фиг.1; на фиг. 2-4 - графические зависимости, на основании которых производят выбор соотношений размеров.

Гомогенизатор-смеситель состоит из корпуса, в котором размещается сопло 1 в виде конфузора и имеется радиальное отверстие 2 для подвода подмешиваемой среды. Корпус сблокирован с цилиндрической камерой смешения в виде первой ступени 3 и второй ступени 4. В стенке второй ступени камеры выполнена цилиндрическая проточка 5. Выходная часть гомогенизатора-смесителя выполнена в виде диффузора 6. Цилиндрическая проточка 5 соединяется через радиальное отверстие 7 и обратный клапан 8 - с атмосферой.

Устройство работает следующим образом.

Предварительно подогретую среду подают на гидродинамический гомогенизатор-смеситель. При прохождении через сопловой аппарат, имеющий сужающийся профиль, скорость потока увеличивается, а статическое давление падает до давления насыщенных паров среды при данной температуре. В месте перехода конфузора 1 в цилиндрическую часть 3 первой ступени камеры смешения происходит отрыв потока и его сужение, где наблюдается наибольшее увеличение скорости потока. В место сужения потока через радиальные отверстия 2 подводится подмешиваемая среда, предварительно подогретая до температуры основной среды. При истечении из первой ступени 3 камеры смешения во вторую ступень 4 поток расширяется с образованием парогазовой фазы. При этом режим течения на начальном участке второй ступени 4 будет являться сверхзвуковым. Кавитационное схлопывание парогазовых пузырьков наблюдается в зоне цилиндрической проточки 5, которая соединяется с атмосферой через обратный клапан 8. Расположение цилиндрической проточки 5, во второй ступени 4 камеры смешения шириной 1-2 мм, на расстоянии 5-7 диаметров после первой ступени 3 камеры смешения обеспечивает автоматическую дозировку газовой среды с обязательным максимально возможным и полным растворением ее в рабочей (жидкой) среде при данном противодавлении за аппаратом и данной температуре рабочей среды.

Механизм автоматической дозировки включается следующим образом. Как известно, объем двухфазной (парогазовой) смеси во второй ступени 4 камеры смешения имеет непостоянный объем, что является следствием кавитационного схлопывания паровой и газовой части пространства и последующим заполнением свободного объема пространства парогазовой смесью с набегающим двухфазным потоком. Чередование фаз схлопывания и заполнения в зоне кавитации создает условия для устойчивого колебания этой зоны с ультразвуковой частотой, которые передаются по направлению движения потока и являются основными факторами диспергирующего воздействия на обрабатываемую среду. Таким образом, определяющим условием создания сверхзвукового режима истечения и последующего кавитационного режима обработки потока с ультразвуковой частотой является наличие двухфазной (парогазожидкостной) среды. Механизм образования паровой среды, как известно, связан с большими затратами внутренней энергии (тепла). В то же время выделение газовой среды в однородной жидкости в данном случае с перепадом давления, т.е. выделение газов, растворенных в жидкости, происходит на меньшем энергетическом уровне, чем парообразование. Конечно воздействие паровой и газовой кавитации на диспергирование рабочей среды практически равнозначное. Появление газовой кавитации в подобных устройствах ограничено растворимостью газа в рабочей среде при атмосферном давлении, т. е. при том давлении, когда жидкость подается на всасывание от насосного агрегата.

Теперь же, имея возможность с помощью описываемого устройства растворить газ (воздух) в максимальном количестве при повышенном давлении за сопловым аппаратом, мы тем самым увеличиваем воздействие газовой кавитации на обрабатываемую среду, т.е. создаем условия для искусственной кавитационной обработки, на более низком энергетическом уровне и с большей эффективностью.

Если рассмотреть изменение статического напора по всей длине соплового аппарата, то окажется, что скачок давления, соответствующий переходу двухфазной среды в однофазную (жидкую), изменяется от давления насыщенных паров среды (вакуума) до величины заданного противодавления на некотором протяжении пространства второй ступени 4 камеры смешения и местоположение этого скачка давления будет зависеть от величины заданного противодавления (чем больше противодавление, тем зона скачка давления ближе расположена к месту перехода первой ступени 3 во вторую 4). Цилиндрическая проточка 5, соединяющая вторую ступень 4 камеры смешения с атмосферой, должна находиться как можно ближе к внезапному расширению (к месту перехода первой ступени во вторую), но не должна быть ближе к внезапному расширению, чем граница контакта свободной струи со стенками второй ступени 4 камеры смешения.

Центральный угол раскрытия струи:

= 2,1 P н d 0,125 ,

Длина свободной струи до контакта со стенками второй ступени 4 камеры смешения определяется:

l c = .

Отсюда, цилиндрическая проточка 5 должна находиться не ближе двух диаметров второй ступени 4 камеры смешения от внезапного расширения. Учитывая максимальную растворимость газов при повышенном давлении среды и учитывая зависимость местонахождения скачка давления от противодавления за сопловым аппаратом, окончательно выбираем расположение цилиндрической проточки 5 на расстоянии от внезапного расширения, равного 5-7 диаметрам второй ступени 4 камеры смешения.

При работе устройства зона скачка давления будет находиться в районе цилиндрической проточки 5 и будет автоматически открывать и перекрывать подачу газовой среды на смешение с рабочей средой, обеспечивая максимальную и полную растворимость газа при повышенном давлении среды и обеспечивая необходимое условие кавитационной обработки - полное превращение двухфазной среды до зоны кавитации в однофазную (жидкую) среду за зоной кавитации.

Эффективность работы данного устройства будет зависеть, главным образом, от возможности устройства работать в сверхзвуковом режиме при максимально возможном противодавлении за аппаратом.

Для определения условий (конструктивных) обеспечения работы устройства с максимально возможным противодавлением был проведен эксперимент с применением центрального, композиционного, ортогонального планирования и последующим построением математической модели второго порядка для трех исследуемых параметров (факторов).

Исследовались следующие конструктивные параметры:

l/d - относительная длина первой ступени камеры смешения, (Х 1 );

- угол конусности конфузора, (Х 2 );

d/D - отношение диаметров первой ступени ко второй, (Х 3 ).

Полученное уравнение регрессии по функции отклика позволяет определять максимальное критическое противодавление (Y), при котором сохраняется сверхзвуковой режим истечения:

Y = 1,685 - 0,071 Х 1 + 0,098 Х 3 +

+0,084 Х 2 Х 3 - 0,168 Х 3 2

На фиг. 2 и 3 показано, что функция отклика (Y = Р с.кр. - критическое противодавление среды) в меньшей степени зависит от угла конфузора (Х 2 ) и от относительной длины первой ступени камеры смешения (Х 1 ), но в большей степени зависит от отношения диаметра первой ступени к диаметру второй ступени (Х 3 ).

Кроме того, в выбранном диапазоне варьирования фактора Х 3 = 0,74 - 0,92 удалось определить оптимальное соотношение. При исследовании данного уравнения регрессии на возможный локальный экстремум было определено, что максимальное значение функции отклика Y = Р с.кр соответствует значению фактора Х 3 = 0,87.

С целью определения зависимости эффективности обработки среды (по средней размерности фазовых включений воды в водотопливной эмульсии) от изменения тех же факторов и в том же диапазоне варьирования был проведен эксперимент и математическое моделирование. Полученное уравнение регрессии по функции отклика позволяет определять среднюю размерность фазовых включений воды в водотопливной эмульсии для различных конструктивных параметров устройства:

= 4,581 + 0,143 cdot<N> Х 1 cdot<N>Х 2 +

+ 0,2 cdot<N> Х 1 2 + 0,0638 Х 3 2 .

На фиг. 4 показано, что функция отклика ( = cp - средний размер включений воды) в меньшей степени зависит от угла конусности конфузора (Х 2 ) и от относительной длины первой ступени камеры смешения (Х 1 ), но в большей степени зависит от соотношения диаметров ступеней (Х 3 ). Кроме того, в выбранном диапазоне варьирования фактора Х 3 = 0,74-0.92 удалось определить оптимальное соотношение. При исследовании данного уравнения регрессии на возможный локальный экстремум было определено, что наилучшее качество обработки среды соответствует значению фактора Х 3 = 0,83.

Обобщая результаты испытаний, приходим к выводу, что соотношение диаметров ступеней должно быть от 0,83 до 0,87, с учетом требований к качеству обработки среды и достижения максимального противодавления за устройством.

Гидродинамический смеситель

Гидродинамический смеситель использует процесс, который позволяет одновременно подавать все компоненты в предварительно установленном соотношении в смешивающий коллектор, который перекачивает готовый продукт в резервуар. Преимуществами этой технологии являются точное регулирование соотношения, значительное уменьшение времени смешивания и устранение смесительных баков для гомогенизации продукта. Скорость потока каждого компонента постоянно регулируется во время смешивания для обеспечения выхода готового продукта с требуемыми параметрами качества как в заданной рецептуре.

Данное приспособление может использоваться, как часть линии производства, является ключевым элементом установки типа УСБ.

Гидродинамический смеситель типа УСБ

Особенностью предлагаемой установки является то, что применяя инжекционный метод и гидродинамический удар можно повысить октановое (метановое) число топлива при этом расслаивание полученного продукта не происходит в течение 180 дней, (гарантировано). Современные гидродинамические (поточные) смесительные установки зарекомендовали себя в промышленной эксплуатации в качестве экономичных, точных и стабильных средств производства высококачественных моторных топлив с оптимальной себестоимостью. Достигаемая экономия средств и повышения рентабельности производства по сравнению с традиционной технологией смешивания компонентов в смесительных емкостях может ускорить темпы возврата капиталовложений до 60% за год и обеспечить окупаемость проекта за срок до одного года и менее.

Гидро-

импульсные технологии

Гидродинамические кавитаторы имеют небольшие габариты при высокой производительности. Отличительные особенности данного типа оборудования - это обеспечение непрерывности химико-технологического процесса и его высокая интенсификация, возможность реализации значительных величин деформаций и напряжений сдвига, интенсивное гидродинамическое и кавитационное воздействие, что обусловливает высокое качество смешения компонентов, интенсификацию диффузионных процессов, простоту и надежность аппаратурного оформления. Экономическая эффективность применения гидродинамических кавитаторов обеспечивается низкой металлоемкостью оборудования, невысокими трудозатратами по обслуживанию и эксплуатации по сравнению с емкостной перемешивающей аппаратурой. Гидродинамические кавитаторы используются для обработки, как правило, гомогенных жидкостей на микро- и наноуровне.

Гидродинамические кавитаторы обладают следующими преимуществами:

- простота конструкции и легкость изготовления узлов и деталей;

- отсутствие движущихся деталей и уплотняемых подвижных соединений;

- отсутствие застойных зон;

- легкость обслуживания;

- высокая прочность и герметичность;

- возможность работы при больших давлениях и температурах;

- возможность работы со взрыво- пожароопасными и токсичными жидкостями;

- высокая производительность при малом рабочем объеме;

- возможность использования для обработки жидкостей широкого диапазона вязкостей.

- Нажмите, чтобы открыть изображение! Нажмите, чтобы открыть изображение!

- Нажмите, чтобы открыть изображение! Нажмите, чтобы открыть изображение!

- Нажмите, чтобы открыть изображение! Нажмите, чтобы открыть изображение!

- Нажмите, чтобы открыть изображение! Нажмите, чтобы открыть изображение!

- Нажмите, чтобы открыть изображение! Нажмите, чтобы открыть изображение!

- Нажмите, чтобы открыть изображение! Нажмите, чтобы открыть изображение!

Для справки « Что такое кавитация.pdf »

Описание

Статические гидродинамические смесители

Статические гидродинамические кавитаторы применяются для интенсификации процессов приготовления различных композиций в химической, нефтехимической, пищевой, целлюлозно-бумажной и других отраслях промышленности. Принцип работы таких смесителей основан на нестационарности потоков жидкости и на активных гидродинамических эффектах воздействия на обрабатываемые вещества. Статические гидродинамические кавитаторы предназначены для структурных преобразований жидкости с целью изменения ее физико-химических параметров, интенсификации массообменных и гидромеханических процессов. Обработка жидкости в кавитаторе осуществляется за счет импульсного многофакторного воздействия: вихреобразования, микромасштабных пульсаций давления, интенсивной кавитации, ударных волн и нелинейных гидроакустических эффектов. Кавитатор осуществляет преобразование энергии низкой концентрации в энергию высокой локальной концентрации в неустойчивых точках структуры вещества. Пространственная и временная концентрация энергии позволяет получить большую мощность импульсного энергетического воздействия, совершить энергетическую накачку, высвободить внутреннюю энергию вещества, инициировать многочисленные квантовые, каталитические, цепные, самопроизвольные, лавинообразные и другие энергонасыщенные процессы.

Конструкции гидродинамических кавитаторов обеспечивают многократную перестройку поля скоростей и изменение направления линий тока потока жидкости и смешиваемых компонентов. Статические гидродинамические кавитаторы имеют небольшие габариты при высокой производительности. Отличительные особенности данного типа оборудования - это обеспечение непрерывности химико-технологического процесса и его высокая интенсификация, возможность реализации значительных величин деформаций и напряжений сдвига, интенсивное гидродинамическое и кавитационное воздействие, что обусловливает высокое качество смешения компонентов, интенсификацию диффузионных процессов простоту и надежность аппаратурного оформления. Экономическая эффективность применения гидродинамических кавитаторов обусловлена низкой металлоемкостью оборудования, невысокими трудозатратами по обслуживанию и эксплуатации по сравнению с емкостной перемешивающей аппаратурой.

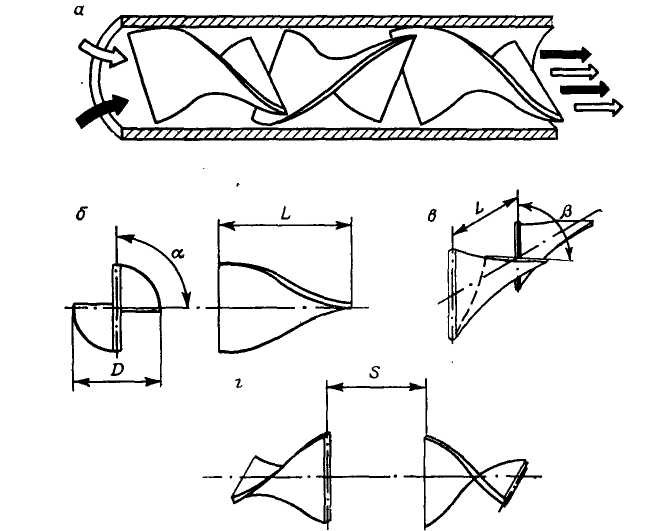

Распространёнными элементами для создания неустойчивости в потоке жидкости в конструкциях статических кавитаторов являются винтовые элементы или тангенциальный ввод потока жидкости в рабочую камеру. В соответствии с законом сохранения энергии, жидкость стремится пройти рабочую камеру по наименьшему пути. Этому препятствуют винтовые направляющие, что приводит к повышению сдвиговых усилий в потоке, срыву вихрей при обтекании верхней части потока жидкости спиральной навивки и ее турбулизации. Для осуществления процесса гомогенизации смешиваемым компонентам достаточно один раз пройти по трубе с винтовыми элементами. Винтовые элементы способствуют завихрению всего потока жидкости, протекающего через смеситель, и усиливают кавитационные и вихревые эффекты (рис. 1, рис. 2).

Рис. 1. Схема гидродинамического смесителя (а), конструкция (б) и схемы установки (в, г) смесительных элементов.

D- диаметр канала; L - длина элемента; α - угол закрутки спирали; β - угол контакта торцовых кромок; S - расстояние между соседними элементами.

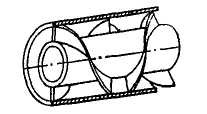

Рис. 2. Винтовые элементы расположены на поверхности центральной трубы или вала.

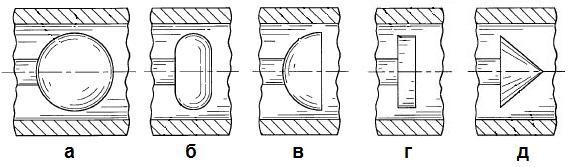

Эффективными элементами статических кавитаторов являются перегородки с отверстием (отверстиями). Перегородка может быть выполнена в форме диска, в котором имеются несколько каналов для прохождения жидкости (рис. 3). Каналы равномерно распределены на рабочей поверхности диска и могут иметь различную форму и различный размер.

Рис. 3. Перегородки с каналами различной формы поперечного сечения: a - каналы цилиндрической формы;

б - каналы формы эллипса; в - каналы прямоугольной формы;

г - каналы треугольной формы.

При прохождении жидкости через отверстия в диске в потоке жидкости возникают вихреобразования, отрывные течения и кавитация. Данные эффекты воздействуют на частицы жидкости и способствуют их интенсивному дроблению и гомогенизации, срыву пограничных слоев на частицах.

Перемешивание жидкостей может быть также достигнуто за счет создания резкого расширения или сужения канала (рис. 4), т. е. за счет изменения размеров и конфигураций отверстий, вызывающих изменение скорости потока рабочей среды и возникновение мощного вихреобразования.

Рис. 4. Каналы с диффузорами и конфузорами:

1 – сужение канала; 2 – расширение канала.

При прохождении жидкости через сужение канала, а затем через расширение в канале, в потоке жидкости возникают вихреобразования, отрывные течения и кавитация. Перечисленные эффекты воздействуют на частицы жидкости и способствуют их интенсивному дроблению и гомогенизации, срыву пограничных слоев на частицах.

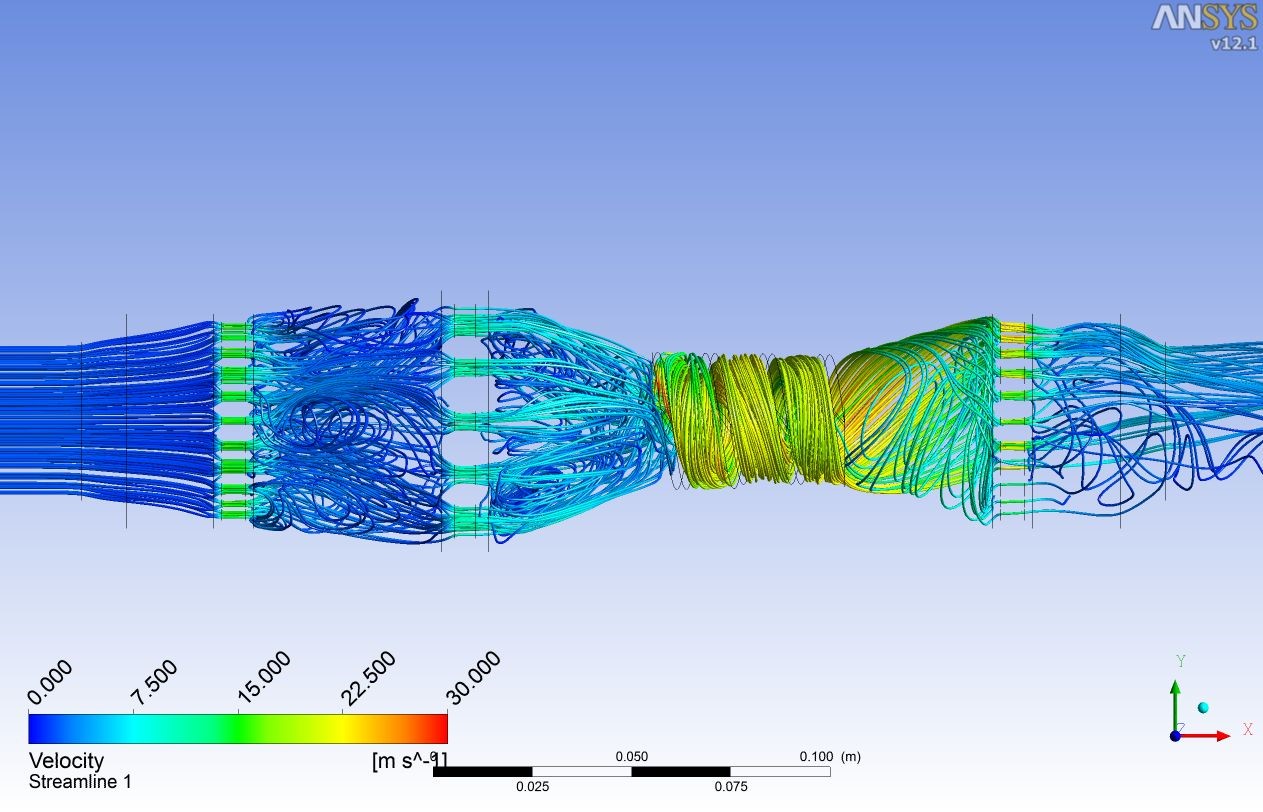

Поток жидкости и смешиваемые компоненты, обтекая неподвижные элементы, непрерывно разделяются на несколько потоков, увеличивая тем самым поверхность раздела компонентов и их дисперсность (рис. 5).

Рис. 4. Различные формы обтекаемых элементов:

а - сферическая, б - овальная, в – полусферическая,

г – прямоугольная, д – конусообразная.

Форма обтекаемых или плохо обтекаемых элементов вынуждает потоки жидкостей двигаться с различными скоростями, возрастающими по мере удаления от поверхности этих элементов, что приводит к относительному движению слоев, вихреобразованию и кавитации.

При резком увеличении проходного сечения, изменении направления движения потока, его вихревом характере, возникают условия для возникновения и роста кавитационных пузырьков. При захлопывании кавитационных пузырьков они распадаются на отдельные деформированные пузырьки. Давление и температура парогазовой смеси в образовавшихся деформированных пузырьках повышены. В зоне локального понижения давления в потоке жидкости они легко расширяются и становятся новыми зародышами кавитации, менее прочными, чем постоянно имеющиеся в жидкости. Кавитационные полости, возникшие на этих зародышах, порождают новые. Внутри кавитационной области идет непрерывный процесс размножения и коагуляции кавитационных пузырьков, причем кавитационный порог несколько уменьшается, так как роль кавитационных зародышей начинают выполнять равновесные пузырьки, объем и газосодержание у которых больше, чем у зародышей кавитационных пузырьков.

Кавитационные пузырьки по ходу движения потока жидкости пульсируют и схлопываются создавая микромасштабные пульсации и выбросы кумулятивных струек, воздействуя на частицы обрабатываемой жидкости и на жидкость в целом, интенсифицируя тепло- и массообменные процессы и осуществляя деструкцию веществ.

ПРИМЕР ЛИНИЙ ТОКА ЖИДКОСТИ ДЛЯ СТАТИЧЕСКОГО ГИДРОДИНАМИЧЕСКОГО СМЕСИТЕЛЯ

Основные характеристики гидродинамических кавитаторов

Обрабатываемая (основная) жидкость

Вода, нефть, нефтепродукты, растительные масла, водные растворы кислот, щелочей и др. веществ, смеси жидкостей.

Плотность обрабатываемой жидкости, кг/ м 3

500-1200

Кинематическая вязкость обрабатываемой жидкости, сСт

0.1-20

Массовая доля твердых частиц в обрабатываемой жидкости, %, не более

20

Размер твердых частиц, мм, не более

1

Температура обрабатываемой жидкости, о С

От - 10 до + 200

Давление на входе, МПа

от 0,5 до 3,2

Потери давления, МПа

0,4 – 3,1

Условный проход входного и выходного патрубков, мм

Ду 15 – Ду 80

Условный проход патрубка ввода дополнительных жидких компонентов, мм

Гидродинамический кавитационный смеситель для повышения октанового числа бензина

Каждый хозяин автомобиля знает, что чем выше октановое число бензина, тем он качественнее. Понятно, что платить за каждую единицу октанового числа приходится дополнительно, поэтому целесообразно рассмотреть возможные способы экономии. Одним из них является применение такого устройства, как гидродинамический кавитационный смеситель.

Для начала давайте рассмотрим физические процессы, имеющие место в этом устройстве. Это поможет понять, благодаря чему и как достигаются полученные результаты.

Кавитация

Это физическое явление, состоящее в образовании в капельной жидкости полостей, заполненных паром, газом или их смесью. Такие полости получили название каверн или кавитационных пузырьков.

Способы смешивания

Самый простой способ смешивания октаноповышающей присадки и бензина – это добавление в емкость исходных компонентов с последующим перекачиванием смеси при помощи насоса. После трех-четырех оборотов объема процесс можно считать законченным. Это достаточно простой подход, но он имеет существенные недостатки, которые выражаются в:

- неравномерности распределения присадки по объему топлива;

- больших затратах времени и энергии;

- увеличении себестоимости готового продукта.

Последний момент чаще всего возникает из-за отсутствия уверенности в производстве продукта соответствующего качества, что приводит к добавлению большего количества дорогостоящих октаноповышающих компонентов.

Еще один способ предусматривает подачу присадки во всасывающий патрубок насоса, где благодаря разряжению создается естественная тяга жидкости. Этот патрубок вваривается в основную подающую магистраль насоса. Интенсивное смешивание присадки и бензина происходит на рабочем колесе насоса. Данный способ в целом лучше предыдущего, но даже он не способен обеспечить полного смешивания, из-за чего ресурс присадки используется не в полной мере.

Гидродинамическое смесительное оборудование от компании GlobeCore

Установки типа УСБ торговой марки GlobeCore позволяют исключить такие недостатки за счет осуществления смешивания в поточном трубопроводе со встроенными смесителями. Применение инжекционного метода и гидродинамического удара позволяет добиться повышения октанового (цетанового) числа моторного топлива.

При этом нерасслоение полученного продукта не происходит на протяжении как минимуму 180 дней. Гидродинамические смесительные установки GlobeCore уже успели зарекомендовать себя в качестве экономичных, точных и высокостабильных средств производства высококачественных топлив с оптимальной себестоимостью.

Гидродинамический смеситель

Использование изобретения: интенсификация технологических процессов, например, для приготовления однородных эмульсий и смесей. Сущность изобретения: гидродинамический смеситель содержит корпус, выполненный из конфузора и диффузора. Смеситель снабжен резонатором, выполненным в виде цилиндрической камеры, расположенной между выходом конфузора и входом диффузора. При этом конфузор, камера и диффузор расположены соосно. 1 ил.

Изобретение относится к вибрационной технике и может быть использовано для итентификации технологических процессов, например для приготовления однородных смесей и эмульсий.

Известные гидродинамические излучатели отличает конструктивная сложность. В устройстве [1] содержащем сопло и резонатор, последнее выполнено в виде разрезанной втулки, установленной соосно круговой щели сопла, образованного прямым и обратным конусами. Данное устройство содержит большое число сложных деталей, наличие регулирующих элементов. К основному недостатку устройства можно отнести сложность выполнения кругового сопла, так как небольшая погрешность изготовления вызовет относительный перекос при установке. Это приведет к образованию сопла с неравномерным сечением, а следовательно и с непостоянным давлением в струе жидкости. Так как резонатор настроен на постоянное давление, то часть пластин резонатора будет работать в нерезонансной частоте. Следовательно, часть потока жидкости не будет подвергаться озвучиванию, тем самым снижая эффективность работы устройства. Необходимо отметить неравную излучающую способность резонатора, так как излучающие элементы образованы прорезями на втулке. Конструкция устройства требует повышенной точности центрирования сопла и резонатора.

В гидродинамическом смесителе [2] содержащем корпус с осевыми подводящим и отводящим патрубками, расположенный соосно им обтекатель с лопатками на наружной поверхности и осевым отверстием в виде конфузора с установленными внутри него дополнительными лопатками, отводящий патрубок выполнен в виде диффузора, причем лопатки на обтекателе и в конфузоре имеют противоположное направление.

Устройство имеет сложную конструкцию большое число сложных и вращающихся деталей. Устройство не будет эффективно работать по следующим причинам. В конструкцию заложен принцип перемешивания жидкости за счет разделения и последующего смешивания потоков имеющих разную скорость. Этот принцип предусматривает большие гидравлические потери идущие на разделение потока, многократное изменение направления движения потоков и тем более их соединение, имеющих разное направление.

Целью изобретения является повышение эффективности работы и упрощение конструкции смесителя.

Указанная цель достигается тем, что гидродинамический смеситель, содержащий корпус, выполненный в виде конфузора и диффузора, имеет резонатор, выполненный в виде цилиндрической камеры, расположенной между выходом конфузора и входом диффузора, причем конфузор, камера и диффузор расположены соосно.

На чертеже изображена схема гидродинамического смесителя.

Смеситель содержит корпус состоящий из конфузора 1 и диффузора 2, причем между выходом конфузора и входом диффузора выполнена цилиндрическая камера, образующая резонатор 3. Для фиксации относительного положения конфузора и диффузора имеется контргайка 4. Смеситель имеет патрубок 5 и выходной патрубок 6.

Смеситель работает следующим образом. Жидкость подается в смеситель через выходной патрубок 5, проходит конфузор 1, резонатор 3 и диффузор 2, а уходит через выходной патрубок 6. Наличие конфузора и диффузора позволяет придать необходимые динамические характеристики потоку жидкости, а наличие между ними резонатора обеспечивает настройку частоты автоколебаний потока жидкости на резонансную частоту колебаний цилиндрической камеры. Изменение собственной частоты колебаний резонатора 3 осуществляется за счет изменения диаметра цилиндрической камеры, путем установки колец с разным внутренним диаметром, или ширины этой же камеры путем изменения зазора между конфузором и диффузором. Изменение частоты колебаний потока жидкости осуществляется за счет изменения скорости потока, путем установки на входе в устройство регулируемого дросселя или изменения диаметров отверстий на входе конфузора и выходе диффузора.

При совпадении частот колебаний потока жидкости и цилиндрической камеры наступает резонанс, приводящий к возникновению интенсивной звуковой волны. Это вызывает периодические изменения давления распространяемые по жидкости в виде волн, что приводит к образованию кавитации.

Устройство имеет простую конструкцию, за счет последовательного соединения конфузора, камеры и диффузора и отсутствия вращающихся и сложных деталей. При этом повышение эффективности работы устройства будет выражаться в повышении качества смесей и эмульсий, а также сокращением времени их приготовления.

Гидродинамический смеситель, содержащий корпус, выполненный из конфузора и диффузора, отличающийся тем, что он снабжен резонатором, выполненным в виде цилиндрической камеры, расположенной между выходом конфузора и входом диффузора, при этом конфузор, камера и диффузор расположены соосно.

гидродинамический смеситель

Использование изобретения: интенсификация технологических процессов, например, для приготовления однородных эмульсий и смесей. Сущность изобретения: гидродинамический смеситель содержит корпус, выполненный из конфузора и диффузора. Смеситель снабжен резонатором, выполненным в виде цилиндрической камеры, расположенной между выходом конфузора и входом диффузора. При этом конфузор, камера и диффузор расположены соосно. 1 ил.

Формула изобретения

Гидродинамический смеситель, содержащий корпус, выполненный из конфузора и диффузора, отличающийся тем, что он снабжен резонатором, выполненным в виде цилиндрической камеры, расположенной между выходом конфузора и входом диффузора, при этом конфузор, камера и диффузор расположены соосно.

Описание изобретения к патенту

Изобретение относится к вибрационной технике и может быть использовано для итентификации технологических процессов, например для приготовления однородных смесей и эмульсий.

Известные гидродинамические излучатели отличает конструктивная сложность. В устройстве [1] содержащем сопло и резонатор, последнее выполнено в виде разрезанной втулки, установленной соосно круговой щели сопла, образованного прямым и обратным конусами. Данное устройство содержит большое число сложных деталей, наличие регулирующих элементов. К основному недостатку устройства можно отнести сложность выполнения кругового сопла, так как небольшая погрешность изготовления вызовет относительный перекос при установке. Это приведет к образованию сопла с неравномерным сечением, а следовательно и с непостоянным давлением в струе жидкости. Так как резонатор настроен на постоянное давление, то часть пластин резонатора будет работать в нерезонансной частоте. Следовательно, часть потока жидкости не будет подвергаться озвучиванию, тем самым снижая эффективность работы устройства. Необходимо отметить неравную излучающую способность резонатора, так как излучающие элементы образованы прорезями на втулке. Конструкция устройства требует повышенной точности центрирования сопла и резонатора.

В гидродинамическом смесителе [2] содержащем корпус с осевыми подводящим и отводящим патрубками, расположенный соосно им обтекатель с лопатками на наружной поверхности и осевым отверстием в виде конфузора с установленными внутри него дополнительными лопатками, отводящий патрубок выполнен в виде диффузора, причем лопатки на обтекателе и в конфузоре имеют противоположное направление.

Устройство имеет сложную конструкцию большое число сложных и вращающихся деталей. Устройство не будет эффективно работать по следующим причинам. В конструкцию заложен принцип перемешивания жидкости за счет разделения и последующего смешивания потоков имеющих разную скорость. Этот принцип предусматривает большие гидравлические потери идущие на разделение потока, многократное изменение направления движения потоков и тем более их соединение, имеющих разное направление.

Целью изобретения является повышение эффективности работы и упрощение конструкции смесителя.

Указанная цель достигается тем, что гидродинамический смеситель, содержащий корпус, выполненный в виде конфузора и диффузора, имеет резонатор, выполненный в виде цилиндрической камеры, расположенной между выходом конфузора и входом диффузора, причем конфузор, камера и диффузор расположены соосно.

На чертеже изображена схема гидродинамического смесителя.

Смеситель содержит корпус состоящий из конфузора 1 и диффузора 2, причем между выходом конфузора и входом диффузора выполнена цилиндрическая камера, образующая резонатор 3. Для фиксации относительного положения конфузора и диффузора имеется контргайка 4. Смеситель имеет патрубок 5 и выходной патрубок 6.

Смеситель работает следующим образом. Жидкость подается в смеситель через выходной патрубок 5, проходит конфузор 1, резонатор 3 и диффузор 2, а уходит через выходной патрубок 6. Наличие конфузора и диффузора позволяет придать необходимые динамические характеристики потоку жидкости, а наличие между ними резонатора обеспечивает настройку частоты автоколебаний потока жидкости на резонансную частоту колебаний цилиндрической камеры. Изменение собственной частоты колебаний резонатора 3 осуществляется за счет изменения диаметра цилиндрической камеры, путем установки колец с разным внутренним диаметром, или ширины этой же камеры путем изменения зазора между конфузором и диффузором. Изменение частоты колебаний потока жидкости осуществляется за счет изменения скорости потока, путем установки на входе в устройство регулируемого дросселя или изменения диаметров отверстий на входе конфузора и выходе диффузора.

При совпадении частот колебаний потока жидкости и цилиндрической камеры наступает резонанс, приводящий к возникновению интенсивной звуковой волны. Это вызывает периодические изменения давления распространяемые по жидкости в виде волн, что приводит к образованию кавитации.

Устройство имеет простую конструкцию, за счет последовательного соединения конфузора, камеры и диффузора и отсутствия вращающихся и сложных деталей. При этом повышение эффективности работы устройства будет выражаться в повышении качества смесей и эмульсий, а также сокращением времени их приготовления.

Читайте также: