Электросварные трубы технология изготовления

Обновлено: 04.07.2024

Трубы сварные прямошовные – ГОСТ 10704–91 и 10705–80

Трубы сварные прямошовные (ГОСТ 10704–91 и 10705–80) могут производиться нескольких разных групп с дополнительной термической обработкой либо без таковой.

1 Трубы стальные электросварные прямошовные – ГОСТ 10705–80

Указанный Государственный стандарт дает информацию о сортаменте и технологии изготовления прямошовных сварных трубных изделий, которые имеют диаметр от 10 до 530 миллиметров. Производят их из низколегированных и углеродистых сталей для эксплуатации в составе разнообразных строительных и иных конструкций, в качестве элементов трубопроводов и разных по своему назначению изделий.

Отметим, что ГОСТ 10705–80 "не подчиняются" трубы, используемые для выпуска электрических тепловых нагревателей. По качественным характеристикам труба стальная прямошовная (ГОСТ 10704–91 и 10705–80) причисляется к одной из четырех групп. Изделия группы "А" выпускаются по Госстандарту 380 из полуспокойной, спокойной и кипящей стали 1, 2, 3 и 4. Готовая продукция производится с нормированием механических параметров. Изделия группы "Б" изготавливают:

- по Государственному стандарту 9045 из стали 08Ю;

- по стандарту 380 из Ст1–Ст4;

- по стандарту 19281 из сталей с низким уровнем легирования, в которых углерода должно быть не более 0,46 процентов (таким образом делают трубы сечением более 114 мм);

- по Госстандарту 1050 из Ст10, 08, 20 и 15 (сп, кп, пс).

Также изделия группы "Б" (все они в обязательном порядке нормируются по своему химсоставу) изготавливают из стали 22ГЮ, которая имеет следующий химический состав (в процентах):

- от 1,2 до 1,4 – марганец;

- от 0,15 до 0,22 – углерод;

- 0,03 – титан;

- от 0,15 до 0,3 – кремний;

- от 0,02 до 0,05 – алюминий;

- до 0,02 – фосфор и кальций;

- до 0,4 – хром;

- до 0,01 – сера;

- до 0,012 – азот.

Трубы группы "В" нормируются уже и по химсоставу, и по механическим характеристикам.При этом их производство выполняется из сталей, которые используются для изготовления изделий группы "Б". Кроме того, прямошовные трубные конструкции могут быть и группы "Д". В этом случае они нормируются по показателям гидравлического испытательного давления.

ГОСТ говорит о том, что:

- трубы из сталей с малым количеством легирующих элементов могут выпускаться как без дополнительной термообработки , так и с ней (например, с рекристаллизационным отжигом), причем обработка осуществляется по всему сварному соединению либо по объему конструкции);

- также обрабатывается повышенными температурами и изделия из сталей углеродистого состава, но они могут быть еще и редуцированными по горячей технологии, а вот изделия из Ст1 никогда не проходят термообработку;

- комбинат, который выпускает электросварные конструкции, имеет право самостоятельно выбирать конкретный вариант термической обработки, допускается проводить ее даже в защитной среде, но по предварительному договору с покупателем готовой продукции.

2 Особые требования к сварным трубам с прямым швом по ГОСТ 10705

Готовые трубные изделия подчиняются следующим требованиям Госстандарта:

- На их поверхностях не должно быть закатов, трещин, рванин и плен. Если трубы обрабатываются при высокой температуре, разрешается наличие на изделиях окисной пленки. При этом не допускается наличия окалины.

- В тех случаях, когда следы зачистки, небольшие по размерам риски, забоины, окалина, рябизна, вмятины не выводят за допустимые отклонения сечение трубной конструкции и толщину ее стенки, они могут присутствовать на изделиях.

- Зона заварки обязательно зачищается, также завариваются шовные непровары.

- Кромки могут быть смещены по отношению к толщине стенки (номинальной) не более чем на 10 процентов. Для труб сечением от 159 мм показатель допустимого смещения увеличивается до 20 процентов.

Механические параметры базовой стали для горячередуцированных и термообработанных изделий варьируются в зависимости от ее марки:

- относительное удлинение: от 20 (сталь 26ХМА, 17Г1С, 09Г2С, 20Ф, 13ХФА) до 30 (08Ю) процентов;

- предел текучести: от 174 (08Ю и 08кп) до 343 (26ХМА, 17Г1С и т.д.) Н/мм 2 ;

- сопротивление (временное) на разрыв: от 255 до 490 кгс/мм 2 .

Механические же характеристики низколегированных сплавов и стали 22ГЮ могут отличаться от стандартных по согласованию с потребителями.

К другим важным положениям документа, описывающего процесс производства прямошовных труб, относят такие требования:

- допускается один шов в поперечном направлении на изделиях сечением от 57 мм;

- если термообработанные трубы подвергаются ремонту сварочными работами, их необходимо по шву либо по объему повторно обработать по аналогичной методике;

- обязательно следует удалять на изделиях наружный грат;

- с концов конструкций удаляют заусеницы (методом зачистки), трубы под прямым углом подвергаются обрезке.

3 Трубы сварные прямошовные – ГОСТ 10704–91

Этот официальный документ устанавливает размеры трубных изделий, изготавливаемых из сталей по ГОСТ 10705, а также их максимальные отклонения от стандартных величин и сортамент электросварных труб. Из него можно узнать, что готовая продукция изготавливается далее приведенных параметров:

- диаметр (наружный): 10–1420 мм;

- длина: немерная – 2–5 м в зависимости от сечения трубы, мерная – 5–12 м; кратной (кратность не должна быть выше нижнего лимита мерной длины и иметь при этом кратность от 25 см и больше);

- толщина стенок: 1–32 мм;

- масса (теоретическая) одного килограмма готовой продукции: варьируется от 0,222 кг для трубы со стенкой 1 мм и сечением 10 мм до 779 кг для изделий со стенкой 32 мм и сечением 1020 мм.

Важно знать, что в случае, когда изделия изготавливают по Госстандарту 10706, вес труб является большим для всех изделий, что обусловлено необходимостью усиления сварного шва.

По длине (мерной) отклонения трубных конструкций могут быть следующими:

По кратной длине отклонения, которые допускает стандарт, составляют +10 см для изделий 2-го класса и +1,5 см для 1-го, вне зависимости от протяженности конструкции. Под трубами 1-го класса понимают изделия со снятыми заусенцами и с обрезанными концами, 2-го класса – без удаления заусенцев и заторцовки.

Точность изготовления трубы сварной прямошовной по ГОСТ 10704–91 бывает:

Точность производства учитывается при описании допустимых отклонений готовых изделий от их диаметра (наружного):

- трубы более 1020 мм: ±6,0 мм (повышенная точность) и ±0 ,6 % (обычная);

- 426–1020: ±0,65 % и ±0,7 %;

- 193,7–426: ±0,65 % и ±0,75 %;

- 51–193,7: ±0,7 % и ±0, 8 %;

- 30–51: ±0,35 мм и ±0,4 мм;

- 10–30: ±0,25 мм и ±0,3 мм.

Трубы сечением менее 10 мм обычной точности могут иметь отклонения до ±0,2 мм, для высокоточных изделий отклонений не предусматривается.

Разностенность и величина овальности электросварных изделий сечением не более 530 мм возможна не выше разрешенных отклонений по толщине стенки и наружному сечению соответственно. А вот кривизна труб не может быть выше 1,5 мм на один метр их протяженности. Для изделий, которые планируется использовать в ответственных конструкциях в качестве составных элементов, кривизна обязана быть еще меньше – до 1 мм.

Сварные трубы – технология, применение, достоинства

ХХI век – это век трубопроводов. Труб для нефте- и газотранспортных артерий требуется много, и одними только бесшовными изделиями не обойдешься. Бесшовные трубы при всех своих многочисленных достоинствах обладают еще и одним очень существенным с точки зрения потребителя недостатком – они дороги в производстве. Между тем, главное достоинство бесшовных труб – способность выдерживать огромные давления – востребована далеко не всегда. Во многих трубопроводных сетях давление в трубах никогда не достигает тех сотен атмосфер, которые делают необходимым использование бесшовных труб. Опять же – технологии обработки металлов не стоят на месте и прочность сварных швов в наше время позволяет сварным трубам держать давление в разы большее, чем тридцать-сорок лет назад.

Поэтому нет ничего удивительного в том, что сварные трубы сохраняют свои позиции и кое-где даже выигрывают в конкуренции с бесшовными. Во всяком случае, сейчас до половины труб больших диаметров являются сварными. Этого уже достаточно для того, чтобы дополнительно разобраться с тем, какими бывают сварные трубы, какие технологии применяются при их производстве и в каких отраслях экономики их можно использовать наиболее успешно.

Прямо или по спирали?

Как ни странно, но сварные трубы – это довольно «молодой» вид металлических изделий. Первые образцы сварных (точнее даже – кованых) труб появились менее 200 лет назад – в 1824. И только в начале ХХ века для изготовления труб начали применять т.н. «печную» сварку, при которой скрепление раскаленных краев трубы происходит за счет их обжатия валками.

И только с появлением электросварки шовные трубы и делятся на прямошовные и спиралешовные.

Название «прямошовные» говорит само за себя: такой метод изготовления труб связан с тем, что стальную полосу – штрипс – разогревают до придания металлу пластичности и пропускают через два ряда валков, которые сворачивают металл «в трубочку» - так что остается только соединить его края электросваркой.

Это довольно простая и дешевая технология, но при ее использовании возникают некоторые проблемы, а именно:

- для изготовления труб разного диаметра будут необходимы заготовки-штрипсы разной ширины.

- переход на выпуск труб другого диаметра будет требовать переоснащения новыми деталями (прежде всего – валками) всей производственной линии.

- при остывании заготовки в сварном шве будут возникать напряжения, которые существенно снизят его прочность.

- если такая труба все же не выдержит подаваемого по ней давления, то ее разрыв произойдет именно по шву и на всю длину отрезка трубы, что будет создавать дополнительные проблемы при ликвидации аварии.

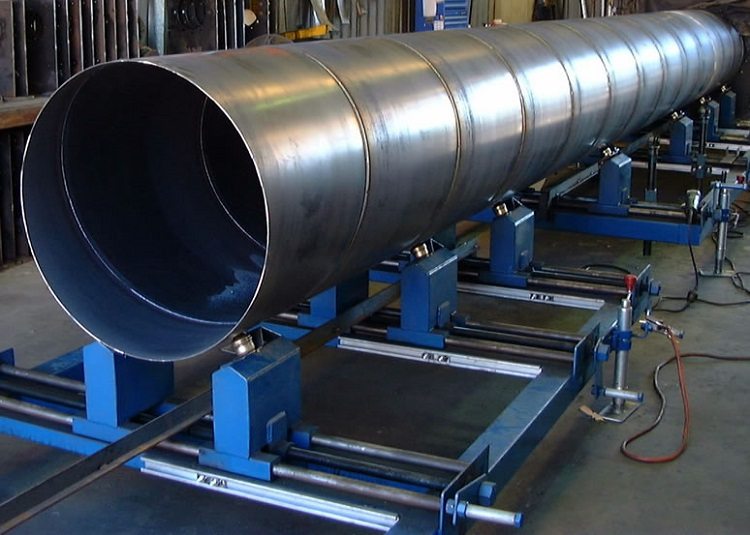

Другой вариант производства сварных труб – это соединение стальных полос при помощи спиралевидного шва. При таком технологическом варианте сам шов получается гораздо длиннее, чем при прямошовном соединении, но зато появляется целый ряд преимуществ:

- при изготовлении спиралешовной трубы нет необходимости пользоваться заготовками-штрипсами четко определенных размеров; трубу можно сварить из металлической ленты любой ширины

- изменение диаметра выпускаемых труб может быть произведено при помощи простой переналадки производственной линии; достаточно будет просто поменять угол подачи ленты.

- при сварке трубы из металлической ленты не требуется сильно разогревать всю металлическую полосу; это снижает возможность изменения свойств металла при нагреве-охлаждении и уменьшает возможность внутренние напряжения в нем.

- при спиралевидной сварке образовавшийся шов сам по себе становится элементом, придающим дополнительную прочность конструкции

- если такой шов все же не выдерживает и расходится, то расходится не «вдоль», а «наискось», что уменьшает размеры того отрезка трубы, который придется заменить.

Плюсы и минусы сварных или электросварных труб

Разумеется, что все технологические проблемы и энергозатраты при производстве прямо- и спиралешовных труб не идут ни в какое сравнение с теми усилиями, которые производитель должен затратить на производство бесшовных труб. Отсюда и главное достоинство этого вида стального проката – относительная дешевизна.

Другим несомненным достоинством сварных труб является их большой диаметр, который может в 100 и более раз превышать толщину стенок. Это делает трубы более легкими, а значит и удобными при транспортировке. Кроме того, именно большой диаметр сварных труб делает их незаменимыми при строительстве магистральных нефте- и газопроводов.

Технология изготовления прямошовных труб позволяет формировать не только круглые, но и профильные трубы (прежде всего квадратные и прямоугольные).

Эти достоинства в условиях рыночной экономики перевешивают все минусы, но эти минусы все-таки есть. В чем же они состоят?

Во-первых – сварные трубы выдерживают давление на порядок меньшее, чем бесшовные. Об этом можно судить даже по нормам ГОСТов. Если от бесшовных труб с минимальной толщиной стенок ГОСТ требует выдерживать давление в 20 мегапаскалей (то есть около 200 атмосфер), то ГОСТ-10705 предельно допустимым для сварных труб давление в 16 мегапаскалей (160 атмосфер). То есть шовные трубы на 25% менее устойчивы к таким нагрузкам.

Во-вторых – сварные трубы, в отличие от бесшовных, не поддаются изгибанию. Если надо изменить направление газо- или водопровода, собранного из сварных труб, то обязательно придется пользоваться фитингами.

В-третьих – сама технология производства сварных труб требует использования таких сортов стали, которые хорошо поддаются сварке – то есть должны изготавливаться из низколегированных углеродистых сталей, сравнительно мало устойчивых к коррозии. Таких, как стали марок 17Г1с и 09Г2С.

Это обстоятельство заставляет производителей сварныхтруб использовать различные способы предотвращения коррозии, к которым относятся:

- оцинковка внутренних и внешних поверхностей (для сталей ст3 и ст20)

- покрытие внешних поверхностей гидроизоляцией

- покрытие внешних поверхностей тепло и гидро-изоляцией

Области применения и ГОСТы

Поскольку главным достоинством (кроме дешевизны) сварных труб является большой диаметр при тонких стенках, то они применяются в бытовых водопроводах, различных металлоконструкциях – но больше всего используются прежде всего в крупных строительных проектах.

Способность сварных труб выдерживать высокое давление жидкости дает возможность использования их для прокладки как магистральных, так и локальных коммуникаций, распределительных веток, местных технических водоводов и в сфере ЖКХ.

Соответственно и стандарты, определяющие их параметры настроены соответственно:

ГОСТ, наименование

ГОСТ 10705-80

ГОСТ 10706-76

ГОСТ 20295-80

Трубы стальные электросварные

Трубы стальные электросварные прямошовные

Трубы стальные электросварные для магистральных нефтегазопроводов

Марки стали

Качественные 08, 10, 20

Качественные 10, 20

Низколегированные 09Г2, 09Г2С, 17ГС, 17Г1С

Выбор марки стали обусловлен классом прочности К34-К60

Размеры (наружный диаметр)

от 10 мм. до 530 мм.

от 478 мм. до 1420 мм.

от 159 мм. до 820 мм.

Области применения электросварных труб

Сооружение трубопроводов общего назначения для холодной и горячей воды, бытового газа

Сооружение трубопроводов подачи воды и теплотрасс

Сооружение магистральных трубопроводов – нефтепроводов и газопроводов высокого давления

Соответственно, правила реализации сварных труб тоже будут зависеть не только от желаний клиента, но и от параметров самих изделий. Внешний диаметр труб варьируется в пределах до1620 мм, а толщина стенок в соответствии с диаметром - до 20 мм.

Классифицируются трубы по внешним геометрическим показателям следующим образом:

1-трубы диаметром менее 70 мм при толщине стенки не менее 3 мм;

2-трубы диаметром от 70 до 219 мм при толщине стенки не менее 4 мм;

3-трубы диаметром более 219 мм при толщине стенки не менее 5 мм.

Сейчас почти все сварные трубы изготавливаются стандартной мерной длины:

- 6 м до 76 диаметра

-11,7 и 12 метров для всех диаметров более 76.

Наиболее востребованными являются стальные электросварные трубы для производства водопроводов, а также электросварная труба ГОСТ 10704 91, используемая для строительства металлических конструкций.

Сварные трубы достаточно универсальны и доступны по цене, но при их выборе нужно быть особенно внимательным в расчетах гидравлической нагрузки.

Видео по теме:

Бесшовные трубы - производство и применение

Бесшовные трубы – это продукт, с которым мы опосредованно имеем дело постоянно: когда открываем воду на кухне (водопроводные трубы – бесшовны), когда зажигаем газ (трубы в газопроводах высокого давления – тоже без швов). Даже покупки домой в пластиковых пакетах, мы несем благодаря им же, поскольку синтез полиэтилена происходит под высоким давлением и невозможен без подачи различных компонентов по бесшовным трубам.

Авиа- и автостростроение, нефтяная отрасль, химическая промышленность – все они никак не могут обойтись без этого вида стального проката.

Везде, где требуется «держать» давление, не обойтись без бесшовных труб.

Как у всякого замечательного продукта, у стальных бесшовных труб есть и свой минус – достаточно высокая цена… которая тоже колеблется в зависимости от технологии производства.

Поэтому имеет смысл разобраться с тем как производятся бесшовные трубы и в каких условиях их лучше использовать.

О пользе гонки вооружений

Начнем с того, что самому своему появлению на свет технология изготовления бесшовных труб во многом обязана гонке вооружений XIX века, когда после Крымской и франко-прусской войн великие державы озаботились совершенствованием артиллерийских систем.

Пушки требовались все более мощные и дальнобойные, со все большей длиной ствола - но имевшиеся тогда технологии литья и сверления подошли по этой части к пределу своих возможностей еще в 70-х годах XIX века. Изготовленные по таким технологиям стволы длиной более 2-х метров столь сильно теряли в точности стрельбы, что производить их не имело смысла.

Но тут подоспело открытие братьев Маннесман, которые в 1886 году в Германии на своем металлургическом заводе обнаружили эффект, который лег в основу производства горячекатаных бесшовных труб.

Оказалось, что когда круглая металлическая заготовка при движении по своей оси, подвергается обработке конусными валками, вращающимися в одну сторону в вертикальной плоскости под углом в 4–12 градусов, то в ее осевой части образуется небольшое отверстие. Которое потом раскаткой можно увеличить до нужного диаметра.

На всемирной выставке 1889 года бесшовные трубы произвели фурор – американский изобретатель Томас Эдисон даже назвал способ их изготовления «самым удивительным открытием века».

Разумеется, что новая технология очень понравилась военным именно как способ изготовления орудийных стволов длиной в несколько метров (с соответствующим ростом мощности и дальности) – и гонка артиллерийских вооружений вышла на новый виток.

Однако нет худа без добра: бесшовные трубы начали применяться и в гражданских отраслях. Очень скоро они обеспечили большие города надежными водопроводами, химическую промышленность и судостроение (тогда еще паровое) – надежными трубопроводами, а геологов – возможностью добывать нефть с глубин в несколько сот метров. Ну а потом – сами знаете…

Преимущества бесшовных туб

У бесшовных труб, кроме способности выдерживать высокое давление есть еще одно существенное преимущество – пластичность. При сгибании даже на большие углы бесшовные трубы без проблем выпрямляются без разрыва поверхности, в то время как их сварные аналоги при таких же нагрузках «лопаются» по шву или «ломаются» в месте сгиба. Именно поэтому столбы освещения вдоль дорог, столбики для дорожных знаков и т.п. – все, что может быть подвержено воздействию сил, способных «сломать» трубу, согласно существующим нормам должно изготавливаться из бесшовной продукции.

Кроме того, когда бесшовные трубы все-таки не выдерживают внутреннего давления, они не «раскрываются» по шву, а получают локальные разрывы, гораздо меньшие по площади. Это свойство стальных бесшовных труб сделало возможным прокладку трубопроводов высокого давления.

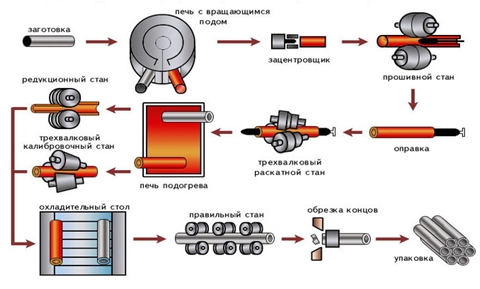

Как делают горячекатаные трубы?

Производство горячекатаных (их еще называют горячедеформированными) бесшовных труб осталось в принципе таким же, как и в XIX веке. Круглая заготовка подвергается воздействию валков, после которого в ее осевой части образуется небольшое отверстие.

Затем при помощи специальной оправки, установленной между валками площадь отверстия увеличивается до необходимых размеров, а его поверхность выравнивается. Чтобы удержать заготовку в нужном положении применяются направляющие линейки и непроводные (принудительно не проталкивающие) ролики.

Следующим этапом идет обработка на обкатном стане, это промежуточная операция перед окончательной обкаткой. Далее изделие поступает на непрерывный стан горячей прокатки. И последней стадией выступает холодная калибровка готовой продукции. При необходимости нарезается резьба. После чего следует контроль, упаковка и транспортировка или продолжение обработки на стадии холодной прокатки.

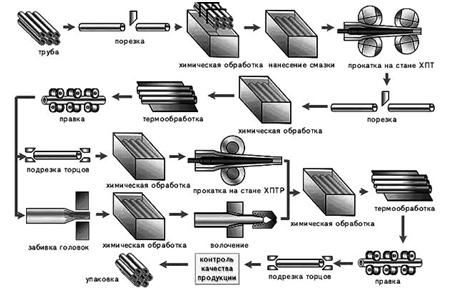

Холодная прокатка – в чем суть?

Горячеформированные бесшовные трубы выступают как заготовки для холоднокатаных бесшовные трубы и проходят тщательный отбор. Чтобы придать металлу необходимые свойства, его подвергают отжигу и обрабатывают (протравливают) кислотой, затем очищают щелочным раствором и просушивают. Кроме того, стальная труба омедняется либо фосфатируется, что улучшает свойства готовой продукции.

Затем нагретую до 500 градусов заготовку направляют на прокатный стан, который состоит

из подвижной клети и двух валков. Валки располагаются под определенным углом и, вращаясь в противоположные стороны, образуют калибр. В зависимости от угла наклона валков калибр может увеличиваться либо уменьшаться. При каждой изменяется диаметр трубы и толщина ее стенок, но зато возрастает их прочность и гладкость поверхностей.

При производстве тонкостенных труб весь этот процесс полностью повторяется несколько раз (от отжига и травления до проката), что делает тонкостенные холоднокатаные трубы достаточно дорогостоящим продуктом.

По длине холоднодеформированные трубы бывают

мерными (4,5–9 м),

кратными мерным (1,5–11,5 м)

немерными

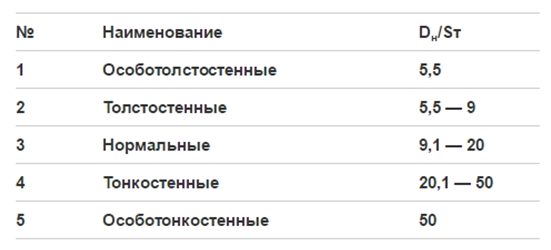

В последнем случае протяженность готового изделия варьируется в пределах 1,5–9 м. Кроме того, по соотношению внешнего диаметра и толщины стенок ГОСТ 8734-75 делит холоднодеформированные трубы на

особо тонкостенные - с отношением диаметр/стенка больше 50

тонкостенные – с отношением от 20,1 до 50

нормальные - с отношением от 20 до 9,1

толстостенные - с соотношением в диапазоне 5,5 — 9

особо толстостенными - с отношением внешнего диаметра к толщине стенок менее 5,5

Преимущества холоднокатаных труб

Холоднокатанные трубы могут выдерживать огромное (до нескольких тысяч атмосфер) давление, что позволяет использовать их при производстве не только вооружений, но и трубопроводов высокого давления, при монтаже тепловых и атомных электростанций. Требования в прочности горячекатаных труб гораздо скромнее – они должны держать давление до 200 атмосфер и использоваться могут в огромном большинстве случаев – в том числе и городских трубопроводах, двигателях внутреннего сгорания и т.д.

Прочность, состав, свойства и ГОСТы

В России бесшовные трубы по степени прочности условно делятся на 6 классов, а именно:

1 класс — трубы пригодны для прокачки жидких и газообразных веществ при низком давлении или в поливных системах. Из них могут также сооружаться строительные леса, ограждения и т. п.

2 класс — такие трубы можно использовать в трубопроводах низкого и среднего давления, для транспортировки газа, воды и нефтепродуктов малой вязкости.

3 класс — изделия для работы в условиях высоких давлений и температур: в котлах отопления, в установках нефтяного крекинга, в трубопроводах на АЭС.

4 класс — толстостенные трубы, выдерживающие большую нагрузку на скручивание. Используются при буровых работах , эксплуатации нефтяных месторождений и пр.

5 класс – трубы, предназначенные для используется в транспортном машиностроении: при производстве вагонов, автомобилей, мостовых кранов, буровых вышек.

6 класс – трубы-заготовки для изготовления подшипников, цилиндров насосов и т. п.

Кроме того, по предпочтительным параметрам ГОСТ 8731 делит трубную продукцию на несколько групп - A, Б, В, Г и Д.

Каждая из этих групп изготавливается из определенных марок сталей. У одних групп нормируется химический состав стали, у других – механические свойства готового изделия, а у "Д" – гидравлическое испытательное давление.

Технология производства электросварных прямошовных труб

Около 10 % общего объема выпускаемой стали идет на производство труб. Это говорит о востребованности данных изделий на рынке металлопроката. Существуют различные виды труб и различные способы их изготовления.

В данной материале рассмотрим сварные прямошовные трубы

Какую сталь используют при производстве труб сварных прямошовных

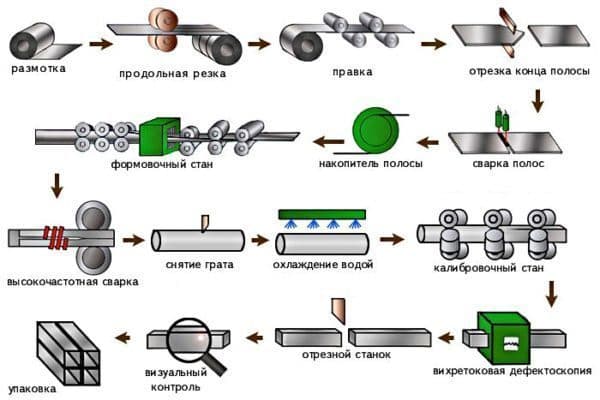

Выделим селедующие этапы производства труб

Изготовление прямошовных электросварных труб выполняется на основании ГОСТов 10706-76, 10705-80 и 10704-91.

Этапы технологического процесса производства труб:

Схема производства электросварных прямошовных труб

ПОРЕЗКА ЛИСТОВОГО МЕТАЛЛА

ПРАВКА ПОЛОС

СВАРКА ПОЛОС

ФОРМОВКА ТРУБНОЙ ЗАГОТОВКИ

СВАРКА ПРОДОЛЬНОГО ШВА

- В первом случае нагрев будет осуществляется при помощью индуктора. Он провоцирует в заготовке, проходящей сквозь его витки, высокочастотный переменный ток. Этот процесс очень быстрый и занимает несколько секунд.

- При использовании контактного способа сварки ток от высокочастотного генератора подводится с помощью контактов. Оставаясь неподвижными они скользят в процессе сварки по перемещающимся вдоль них трубным заготовкам. Недосток данного способа – это необходимость периодической замены контактов.

Высокочастотная сварка профильных труб

6.СНЯТИЕ ГРАТА

Такая процедура улучшает внешний вид и качество сварочного шва.

7. ЭТАП КАЛИБРОВКИ

Здесь устраняется овальность труб и обеспечивается точность их геометрических размеров и форм. Для этого изделия пропускаются через калибровочные валки. Перед такой процедурой предварительно изделие остужается с помощью воды.

8. ЭТАП ПРОФИЛИРОВАНИЯ

Данная операция производится только при изготовлении профильной трубы. Заготовки круглой формы пропускаются через формовочные валки, которые придают им прямоугольную(квадратную) или форму.

9. ЭТАП ПОРЕЗКИ

Отрезной станок режет бесконечное изделие на отрезки нужной длины.

10. КОНТРОЛЬ КАЧЕСТВА

Важный этап. Изделие проходит контроль по трем параметрам: неразрушающий контроль сварного шва, гидроиспытание и сплющивание:

Этап проверки: неразрушающий контроль

Этап проверки: гидроиспытание

Гидроиспытанию подвергается не все трубы, а около 10-15 % от партии. Такая процедура прописана в ГОСТе 3845-75. ЕЕ смысл в создании кратковременного повышеного давления (на 5 секунд) до 30 или 60 кгс/см 2 . Трубы не лолжны при это деформироваться, и на поверхности не должно появиться потеков жидкости.

Этап проверки: сплющивание

Такому испытанию подвергаются две трубы из партии. Проводится оно в соответствии с положениями ГОСТа 8695-75. Трубы сплющиваются до расстояния между стенками. При таком сплющивании не должно появиться трещин или надрывов.

Сфера применение профильной трубы

Электросварные прямошовные трубы универсальны. У них весьма обширная сфера применения: промышленных отраслях, машиностроении, строительных сферах, для сооружения инженерных сетей, эксплуатирующийся при повышенных нагрузках, в том числе нефте-, газо- и водопроводы, а также сети отопления. электросварные трубы способны выдерживать высокое давление, это позволяет использовать их для прокладки локальных и магистральных коммуникаций.

С их помощью сварных профильных труб сооружаются многочиленные конструкции.

Можно предположить, что слабым местом электросварных труб является сварной шов. Но это не так. Для их изготовления не зря выбрана именно высокочастотная сварка. Для ее применения не требуются дополнительные сварочные или присадочные материалы. Фактически на выходе получается монолитное изделие. Это и обеспечивает высокие прочностные характеристики. Важно, при их производстве соблюдать все требования технологического процесса и нормативных документов.

Технология производства электросварных труб

Снятие внутреннего грата, высокая чистота внутренней поверхности труб позволяют получать продукцию высокого качества. Дополнительно сварные трубы могут подвергаться оправочному и безоправочному волочению и прокатке на роликовых станах. Термообработка в печи с защитной атмосферой обеспечивает светлую поверхность труб.

- возможность достижения высокой скорости сварки;

- получение труб с качественным швом из горячекатаной нетравленой заготовки;

- сравнительно низкий расход электроэнергии на 1 тонну готовых труб;

- возможность применения одного и того же сварочного оборудования при сварке различных низколегированных марок сталей.

Состыкованная лента тянущими роликами подается в барабанный накопитель полосы для обеспечения непрерывного технологического процесса за счет создаваемого запаса ленты. Из накопителя лента поступает в формовочный стан, состоящий из 7 клетей по два валка в каждой. Между каждой клетью находится пара вертикальных валков для стабилизации движения ленты. Формовочный стан предназначен для профилирования ленты в бесконечную заготовку в холодном состоянии.

Сформованная (но с открытой щелью между кромками) труба поступает в сварочный узел стана, где токами высокой частоты происходит сварка кромок. Часть металла за счет давления сварочного узла выступает как внутрь трубы, так и снаружи в виде грата.

После сварки и снятия наружного грата труба по рольгангу, находящемуся в закрытом желобе, направляется в калибровочно-профилирующий узел, при этом она обильно поливается охлаждающей эмульсией. Процесс охлаждения продолжается и в калибровочно-профилирующем стане, и при порезке трубы летучей дисковой пилой.

Калибровка круглых труб производится в 4-х клетевом калибровочном стане. Каждая клеть имеет два горизонтальных валка, а между клетями установлены вертикальные валки, также по две штуки.

Профилирование квадратных и прямоугольных труб производится в четырех 4-х валковых клетях участка профилирования.

Электросварные трубы для бытовых холодильников дополнительно после профилирования проходят высочастотный отжиг, охлаждение и затем поступают в ванну цинкования, для покрытия антикоррозийным покрытием.

В состав отделочного оборудования электросварных труб входят: торцевальный станок с двумя торцевальными головками для обработки торцов труб; гидропресс для испытаний труб, если это предписано нормативной документацией; ванны пневмоиспытания труб для холодильников.

В Уральском металлопромышленном центре вы найдете электросварные трубы 51х2,5, 42х1,5, 32х1,5, 48х2, 45х1,5, 60х1,5 и другие.

Труба стальная сварная: методы производства и их особенности

Трубы стальные сварные составляют более половины от общего объема аналогичных изделий, выполненных из этого металла. Сокращения их производства не наблюдается, несмотря на массированное распространение полимерных материалов. Причина кроется в высокой востребованности со стороны многих отраслей экономики, заинтересованных в изделиях с высокой прочностью, в особенности выполненных из нержавеющей стали.

Технические характеристики труб, изготавливаемых сварным методом, различаются в зависимости от типа используемой стали и метода сварки

- 1 Из каких материалов изготавливается труба стальная сварная

- 2 Некоторые особенности изготовления сварных труб

- 3 Как получают электросварные трубы

- 4 Как получают трубу нержавеющую хонингованную

Из каких материалов изготавливается труба стальная сварная

Материалом для стальных труб служат либо листы, толщина которых не превышает 50 мм, либо лента в рулонах. Для изготовления электросварных труб прибегают к использованию разных марок стали, по большей части:

- углеродистых. Углеродистые сплавы содержат до 2% углерода при незначительном содержании прочих примесей. Трубы сварные, выполненные из сталей углеродистых марок характеризуются прочностью, твердостью и сравнительно невысокой стоимостью. Повышенное содержание углерода дает о себе знать в низкой теплостойкости и склонности к ускоренному изнашиванию;

- низколегированных. Труба электросварная стальная, изготовленная из таких материалов, содержит специальные примеси в количестве, не превышающем 2,5% от общего объема.

Наличием определенных добавок задаются свойства стали, к примеру, добавление:

- хрома в лучшую сторону скажется на твердости;

- углерода – на прочности, однако снизится эластичность и возрастет хрупкость во время эксплуатации при понижении температуры;

- никеля – на прочности, пластичности и способности к прокаливанию;

- марганца – на твердости и стойкости к изнашиванию, но при этом пострадает пластичность;

- ниобия – на устойчивости к воздействию кислых сред;

- алюминия – на жаростойкости и стойкости окалины.

Легированным сталям свойственны повышенная прочность, стойкость в отношении коррозии и ударных воздействий, износостойкость в целом, меньшая масса, что искупает более высокую, по сравнению с углеродистыми, стоимость.

Для изготовления трубы стальной нержавеющей в качестве исходного материала принято использование стального листа:

- холоднокатаного, 0,4-5 мм в толщину;

- горячекатаного, 2-50 мм в толщину.

Изделия сварные нержавеющие выполняются из материала, который:

- стоек к коррозии;

- сравнительно легок;

- несложен в обработке;

- эстетически привлекателен.

Некоторые особенности изготовления сварных труб

Сварные трубы изготавливают:

- прямошовными. Стальной лист (ленту) сворачивают, сваривая кромки между собой. Шов (а при большом диаметре трубы, когда не хватает одного листа – два шва) идет по всей длине;

- спиралешовными. Из рулонной листовой стали получают трубы диаметром до 2520 мм и с отношением диаметра к толщине стенки свыше 100.

К преимуществам спиралешовных изделий относят:

- меньшую сложность используемого оборудования;

- препятствование формы шва распространению продольных магистральных трещин.

Обратите внимание! Большая длина спиралевидного шва оборачивается повышенными расходами на сварку.

Для изготовления стальных труб используют три способа сварки:

- Печную. Стальную штрипсу прогревают в туннельной печи до 1300º С. При обдувании боковых кромок на выходе происходит их прогревание до 1400º С, убирающее окалину. В формовочно-сварочном стане горячей заготовке предстоит превращение в горячедеформированную трубу.

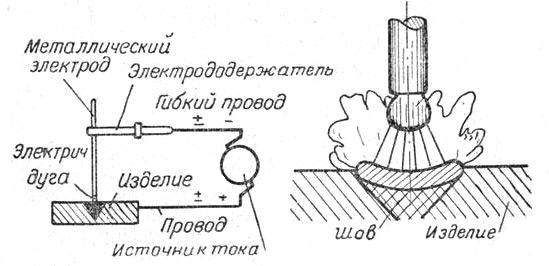

- Электрические наиболее распространены, из них чаще используют дуговую под флюсом. Именно электросваркой создаются высококачественные холоднодеформированные тонкостенные изделия для магистральных трубопроводов.

- В защитной среде, создаваемой инертным газом. Холоднодеформированную продукцию из нержавеющих и высоколегированных сталей, чтобы избежать карбидизации, сваривают вольфрамовыми электродами в среде, исключающей контакт с атмосферным воздухом.

Как получают электросварные трубы

В качестве материала для изделий малого и среднего диаметра используют листовой прокат или штрипсы. Стыкуя и правя заготовки, получают одну полосу определенной ширины, чему уделяется особое внимание для обеспечения в дальнейшем точного схождения кромок.

Для соединения краев металлического листа используются разные типы сварки

В качестве материала для изделий малого и среднего диаметра используют листовой прокат или штрипсы. Стыкуя и правя заготовки, получают одну полосу определенной ширины, чему уделяется особое внимание для обеспечения в дальнейшем точного схождения кромок.

- Формирование заготовки происходит на многоклетьевом непрерывном стане с помощью горизонтальных и вертикальных валков.

- Сваркой ТВЧ, осуществляемой со скоростью до 2,5 м/с, создается шов, для повышения качества которого производится снятие грата.

- После прохождения калибровки изделие оказывается правильной четырехвалковой клети, где заодно снимается овальность.

Летучими разрезными и разрывными устройствами продукции придается длина мерная или кратная мерной.

Для изготовления трубопроката большого диаметра на стальных листах, поданных посредством крана на конвейерную линию, производится приваривание технологических планок для обеспечения постепенного разогрева сварочного аппарата. Последовательность обработки такова:

- фрезеруются кромки;

- на кромкозагибочном стане края загибают до нужного угла;

- на трубоформовочном прессе поочередно обрабатываются половинки заготовки, сечение которой превращается из шестигранного в цилиндрическое;

- сваривание начинается с создания технологического шва, затем будущее изделие проходит сварку изнутри, и извне. Срезав технологические планки, производят шлифовку и правку, если в том есть потребность;

- по прохождении контроля, подразумевающего и обязательную отправку на лабораторные испытания нескольких образцов из каждой партии, переходят к экспандированию, обеспечивающему точность круглой формы;

- торцеванием обрабатываются края;

- по прохождении контроля качества, подрезки фасок и приемки может проводиться антикоррозионная обработка, изнутри и извне.

Нержавеющую трубу могут изготовить:

- зеркальной;

- матовой;

- шлифованной.

Как получают трубу нержавеющую хонингованную

Зачастую к поверхности стальных труб предъявляются особые требования. Хонингованная поверхность, деталь или элемент обретает в результате абразивной обработки специальным инструментом более высокое качество, гладкость и требуемый микрорельеф. С помощью хона со специальными абразивными брусками, перемещение которого является одновременно вращательным и возвратно-поступательным, обычно производится обработка цилиндрических поверхностей.

На заметку! Хонингованием обрабатывают, например, сварные соединения трубопроводов для повышения их эстетических качеств.

Процесс этот может быть:

- вибрационным. Головке инструмента придают дополнительную вибрацию;

- плосковершинным. Позволяет устранить неровности на поверхности, выравнивая бугры и вмятины;

- сухим. Производится без применения смазочно-охлаждающей жидкости;

- электрохимическим. Механическое воздействие сочетается с электрохимическим.

У хонинговальных многобрусковых инструментов с пятью-восемью режущими элементами для их установки используют центральную раздвижку, оснащенную гидравлическим или электромеханическим приводом. Чтобы брусок самозатачивался, т. е., чтобы происходило микроскалывание абразивных зерен, его выполняют из сверхтвердого материала, алмаза или эльбора.

Воздействие инструмента приводит к появлению на обрабатываемой поверхности микрорезов, снятию тончайшего слоя стружки, трению и пластическому оттеснению. На квадратном миллиметре бруска может находиться от двадцати до четырехсот зерен размером 20-100 микрон. Длительная первичная обработка со скоростью до 4 мкм/с устраняет грубые погрешности. В режиме граничного трения скорость обработки возрастает, а частота колебания режущих элементов и производимое давление понижаются. В режиме граничного трения можно достигнуть:

- большей гладкости;

- заданных параметров микрорельефа;

- повышения прочности обрабатываемой поверхности.

Хонингование может проводиться собственными силами. Лучше пользоваться гибким хоном, похожим на ершик, которым моют бутылки. Хонингуем, запасшись:

- дрелью;

- хонинговочной жидкостью (или керосином);

- защитными очками;

- ветошью.

Обрабатывается поверхность трубы движениями вниз-вверх.

Важно знать! Правильность обработки проверяется по появившемуся на поверхности заготовки узору. Если он равномерен, с расположением линий между собой под углом в 60º, значит, хонингование проходит успешно.

Извлекают хон после полной остановки дрели, аккуратно удаляют фаску. Обработанный элемент, устраняя следы применения абразива, моют, используя мыльную воду, высушивают и, при необходимости, проводят антикоррозионную обработку с помощью специального масла.

Потребность в сварных стальных трубах сохраняется во многих секторах экономики. В настоящее время они служат для прокладки трубопроводов различного назначения, выступают элементами агрегатов и машин, применяются как каркасы в строительных конструкциях. Особо востребованы нержавеющие изделия, находящие применение и в промышленном производстве, и в дизайнерских проектах. Одной из операций, позволяющих улучшить характеристики сварных стальных труб, является хонингование, проведение которого возможно и собственными силами.

Читайте также: