Для изготовления труб малого диаметра менее 1 мм применяется

Обновлено: 16.07.2024

Параметры труб малого диаметра

Трубы малого диаметра – применение и особенности сварки

Трубы малого диаметра в быту встречаются довольно часто. Именно по ним в наши дома подается вода и газ, обеспечивается отопление жилищ и отвод канализации. Этот класс труб имеет сравнительно небольшой наружный диаметр: от 5 до 102 мм.

Особенности стальных труб маленького диаметра

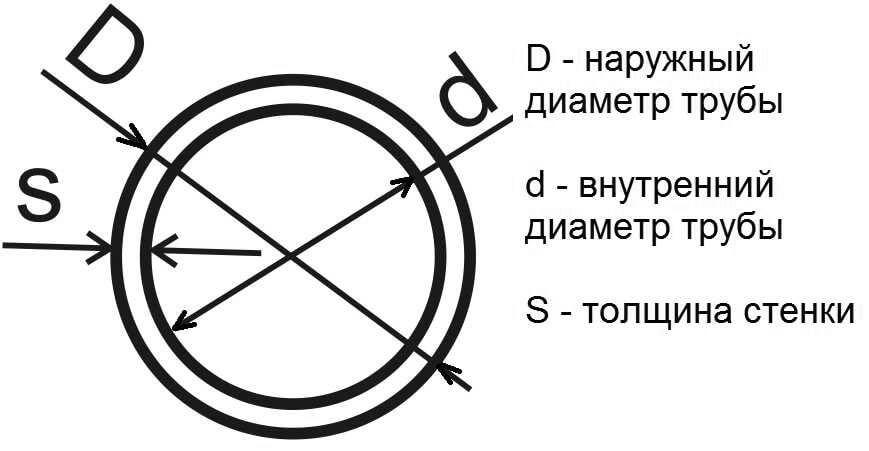

В народе бытует мнение, что размер не имеет значения. Но это не тот случай. Диаметр является одной из основных габаритных характеристик всех видов труб. Еще одним важным параметром считается толщина стенок. Благодаря такой классификации можно точно спроектировать транспортировку различных веществ по трубопроводу.

По способу изготовления металлические трубы делят на:

Сварные трубы наиболее распространенные, так как отличаются относительной простотой в изготовлении. Для их производства используют листы металла, которые изгибают и сваривают высокочастотной электрической сваркой. Основным критерием качества таких труб является прочность сварного шва. На заводах используют специальные гидропрессы и с помощью высокого давления тестируют качество сварки.

Литые металлические трубы сложны в производстве. Они изготавливаются только на специализированных литейных предприятиях. А бесшовные делают из цельных заготовок с помощью прессов и ковки.

Основной недостаток металлических труб – образование ржавчины. Этим они сильно уступают пластиковым, которые не подвергаются окислению и могут прослужить до трех раз дольше. Зачастую металл защищается от коррозии с помощью оцинковки, что существенно повышает стоимость продукции.

Легированная сталь (нержавейка) активно используется в производстве труб. Трубопроводы из такого металла отличаются долгим сроком эксплуатации и отсутствием необходимости в уходе (покраске, очистке). Благодаря своей стойкости к внешним воздействиям, нержавейка широко используется в пищевой промышленности. Легированная сталь настолько прочна, что может выдержать в несколько раз большее давление, чем металлопластик или классическая сталь.

Преимущества и недостатки полимерных труб

Еще одним популярным материалом для изготовления труб является пластик. Он имеет свои преимущества и недостатки по сравнению с более традиционным материалом – сталью. Из преимуществ можно выделить долгий срок эксплуатации: в некоторых случаях полимерный трубопровод может прослужить более 30 лет. Для сравнения, средний срок эксплуатации стали 15 лет. Также к преимуществам пластиковой продукции можно отнести пластичность, простоту в монтаже и эксплуатации, сравнительно невысокую стоимость.

Недостатков у трубопровода из пластика также немало. Полимеры чувствительны к температуре и давлению. Максимальная температура веществ, которые подаются по пластиковому трубопроводу, составляет 95 градусов. Кроме того, солнечные лучи негативно влияют на структуру полимеров и могут существенно сократить срок их эксплуатации.

Пластиковые трубы изготавливаются из множества различных полимеров, каждый из которых имеет свои отличительные характеристики. К наиболее популярным можно отнести ПВХ (поливинилхлорид), полиэтилен, полибутилен, полипропилен и металлопластик. Полиэтиленовая продукция устойчива к низким температурам, а полипропиленовая – к высоким. Их часто эксплуатируют в условиях экстремальных температур. Металлопластик отличается гибкостью – трубу из этого материала можно согнуть, не опасаясь разрыва. А вот ПВХ при длительной эксплуатации выделяет токсины, и его зачастую применяют для прокладки канализации.

Где применяются трубы малого диаметра?

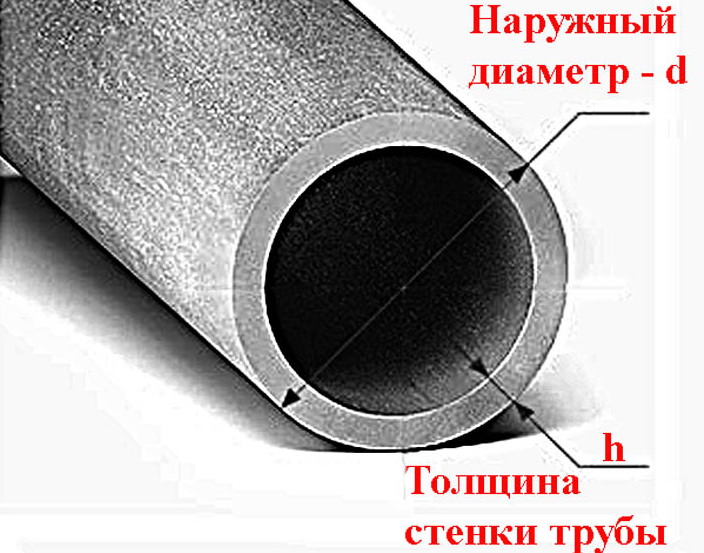

Отличительной особенностью таких труб является тонкая стенка толщиной от 0,7 мм. Поэтому они редко применяются в тяжелой промышленности и зачастую используются в жилищном строительстве. Тонкостенные трубы применяются и в производстве различных товаров, в основе которых лежит цельнометаллический каркас.

Стальные ТМД (трубы маленьких диаметров) используют в технологических целях, в строительстве и производстве мебели. С их помощью подают различные жидкости в гидравлических и компрессорных системах, а также в климатическом оборудовании. Также ТМД используются в производстве автомобилей и многих видов спецтехники.

Очень часто такие трубопроводы применяют для водо- и газоснабжения в жилых домах. К примеру, из нержавейки делают сушки для полотенец, а отопительная система особняка полностью состоит из малогабаритных труб.

Почти на каждом предприятии в отрасли пищевой промышленности нержавеющие ТМД используются для подачи и откачки различных жидкостей.

Сваривание труб мелкого диаметра

Процесс сварки тонкостенных труб сопровождается определенными сложностями. Так как толщина стенки небольшая, существует риск проплавить ее насквозь. А заварить полученные отверстия довольно проблематично. В данном случае подойдут почти все типы сварки.

Если не принципиально, как будет выглядеть шов, можно проводить сварку с помощью постоянного тока прямой полярности. Рекомендуемый ток примерно 160 Ампер, а диаметр электродов до 4 мм. Для более аккуратного шва стоит использовать электроды меньшего диаметра.

При сваривании тонкостенных труб на малых токах также можно применять специальные электроды. Их покрытие обеспечивает стабильное горение и быстрое возбуждение дуги. Чтобы шов получился более толстым, стоит замедлить плавку электрода. Для соединения тонкостенных труб лучше использовать те источники питания, которые позволяют регулировать ток на самых малых значениях.

При выборе метода сваривания тонкостенных труб необходимо отталкиваться от конструкции, назначения и других особенностей трубопровода.

Подбирать марку электрода нужно, учитывая состав стали. К примеру, электроды марки МТ-2 хорошо подходят для сварки углеродистой и низколегированной стали, а ОМА-2 рекомендуются для соединения только углеродистой стали. Чтобы исключить зазор между двумя изделиями и повысить прочность сцепки, можно использовать медные прокладки. Это позволяет провести соединение двух тонкостенных труб, не используя метод поперечного движения электрода. Медные прокладки можно заменить на стальные полоски.

Труба маленького диаметра с толщиной стенки до 1 мм может легко прогореть или деформироваться под воздействием высоких температур. Для предотвращения прожога рекомендуется использовать прокладку из стали, а сварку выполнять “внахлест”. Чтобы еще больше уменьшить вероятность деформации трубы, необходимо выполнять сварку сверху вниз, если это позволяет конструкция.

Для соединения тонкостенных труб можно применять и газовую сварку, но она часто создает деформации. Используют также угольные электроды при постоянном токе. Сцепку металла толщиной не более 2 мм можно проводить под флюсом автоматическим сварочным аппаратом. Но самой экономичной и безопасной для стали является точечная сварка, которая обеспечивает надежный шов и не деформирует продукцию. Минимальный диаметр труб, которые можно сварить с помощью контактной сварки, – 5 мм.

Если учесть все нюансы, то даже на самых тонких трубах шов получится надежным и долговечным.

Размеры и диаметры стальных труб

Геометрические размеры труб определяются следующими характеристиками:

- — внешний диаметр;

- — толщина стенки;

- — соотношение внешнего и внутреннего диаметров;

- — длина.

Сортамент труб (доступные размеры, технические условия производства и применения стальных труб) нормируются государственными стандартами ГОСТами). ГОСТы разрабатываются с учетом технологии изготовления труб и используемых в производстве сталей.

На рынке СНГ принято указывать размеры труб в мм (миллиметрах), но можно также встретить размеры труб в дюймах. Последние чаще всего указываются для труб импортного производства. Длина трубного проката измеряется в метрах.

Диаметр стальных труб

Диаметр стальной трубы определяется по:

- — внешнему диаметру для электросварных и бесшовных труб;

- — диаметру условного прохода для ВГП-труб.

Таблица соответствия диаметров труб в мм и дюймах

Условный проход трубы (Dy), мм

Диаметр резьбы (G), дюйм

Наружный диаметр трубы (Dн), мм

Труба стальная водогазопроводная

Таблица внутреннего и внешнего диаметра труб.

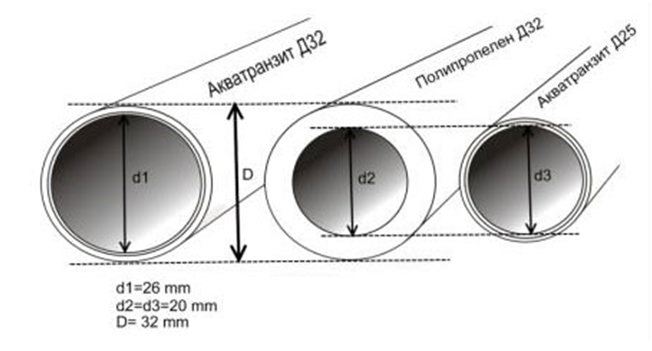

На сегодняшний день таблицы диаметров стальных труб актуальны по той причине, что практически во всех сферах строительства используются трубы из разных видов пластика и металла. Для того, чтобы можно было легко разобраться в этом разнообразии материала и научится их совмещать были разработаны нормативные документы, типа — таблицы диаметров стальных труб и их соответствия полимерным трубам. Для расчета веса трубы, либо длины трубы вы можете воспользоваться трубным калькулятором.

Таблица диаметров стальных и полимерных труб.

Наружный диаметр(Dh), трубы, в мм по ГОСТ и DIN / EN

Наружный диаметр трубы D, мм

Условный диаметр (Ду, Dy) – это номинальный размер (в миллиметрах) внутреннего диаметра трубы или его округленная величина, в дюймах.

Условный проход представляет собой округленный номинальный размер внутреннего диаметра. Округляется он всегда только в большую сторону. Определяется величина условного диаметра стальных труб ГОСТом 355-52.

Условные обозначения и ГОСТы:

Классификация стальных труб по наружному диаметру (Dн).

10; 10,2; 12; 13; 14; (15); 16; (17); 18; 19; 20; 21,3; 22; (23); 24; 25; 26; 27; 28; 30; 32; 33; 33,7; 35; 36; 38; 40; 42; 44,5; 45; 48; 48,3; 51; 53; 54; 57; 60; 63,5; 70; 73; 76; 88; 89; 95; 102; 108.

114; 127; 133; 140; 152; 159; 168; 177,8; 180; 193,7; 219; 244,5; 273; 325; 355,6; 377; 406,4; 426; (478); 530.

530; 630; 720; 820; 920; 1020; 1120; 1220; 1420.

Малый внешний диаметр стальных труб используется для строительства водопроводных систем в квартирах, домах и прочих помещениях.

Средний диаметр стальных труб применяется для строительства городских водопроводов, а также в промышленных системах сбора сырой нефти.

Большие по диаметру стальные трубы необходимы для строительства магистральных газо- и нефтепроводов.

Стандарт внутреннего диаметра труб.

Существует стандарт внутреннего диаметра труб, который принят в большинстве государств мира. Внутренний диаметр труб, измеряется в миллиметрах. Далее представлены наиболее распространенные внутренние диметры труб:

Внутренний диаметр стальных труб обозначается (Dвн). Существует так же определенный стандарт диаметра труб, обозначается он термином «условный проход (диаметр)». Обозначается он Dу.

Внутренний диаметр трубы можно рассчитать по следующей формуле: Dвн = Dн — 2S.

Таблицы размеров диаметра стальных труб помогут сделать выбор

Главным параметром, характеризующим стальную трубу, является диаметр дюймовой трубы. Данная характеристика указывает на сферу применения данной трубы, длину трубопровода, состав и физические параметры транспортируемого по не вещества. Все значения диаметра должны соответствовать нормативным регламентам стандартизации, которые относятся к типоразмерам, все требования к данным изделиям тщательно регламентируются ГОСТом. Каждый тип трубы имеет свой стандарт.

Размеры указаны на маркировке: у стальных – в дюймах, для прочих – в миллиметрах. Каким образом узнать диаметр стальной трубы в мм? Здесь на помощь придут таблицы диаметров стальных изделий.

Виды стальных труб

Диаметр не является единственной характеристикой, по коей различаются стальные трубы, не менее важным параметром является метод их производства, что также является ключевым моментов при их выборе.

- Прямошовные (электросварные). Для их производства применяется листовая сталь (штрипс), которую, при помощи специального оборудования изгибают до требуемого диаметра, после этого края соединяются при помощи сварки. Сварочные работы гарантируют минимальную ширину шва, что позволяет использовать данную продукцию для сооружения водопроводных и газовых магистралей. Чаще всего материалом служит углеродистая или низколегированная сталь. Показатели готовой продукции регламентируются следующими документами: ГОСТ 10704-91, ГОСТ 10705-80 ГОСТ 10706-76.

- Нужно обратить внимание на то, что труба которую изготовили в соответствии со стандартом 10706-26, обладает повышенной прочностью среди себе подобных – после того как был сделан первый соединительный шов, он укрепляется дополнительно еще двумя изнутри и двумя снаружи. Нормативные акты указывают диаметры продукции, изготовленной при помощи электросварки. Их размер составляет от 10 до 1420 мм.

- Спиральношовные. Для изготовления такого вида продукции используют сталь в рулонах. У данных изделий также есть шов, но по сравнению с предыдущим видом изделия он шире, соответственно и способность выдерживать внутреннее давление у таких труб ниже. Данную продукцию применяют при сооружении систем газопровода. Данный вид труб регламентируется ГОСТом 8696-74.

- Бесшовные. Изготовление продукции такого типа заключается в деформации специальных стальных заготовок. Деформация выполняется как с воздействием высоких температур, так и холодным методом (ГОСТ 8732-78, 8731-74 и ГОСТ 8734-75 соответственно). Отсутствие шва является положительным отражением на прочности – внутреннее давление равномерно распределяется по стенкам (не имеет «ослабленных» мест).

Касательно диаметров, то стоит заметить, что нормативные акты контролируют их производство до значения в 250 мм. При приобретении изделий, чей диаметр больше указанного, приходится только довериться добросовестности производителя.

Важно знать! Если вам нужны максимально прочные трубы, оптимальным вариантом будет приобретение бесшовной продукции колодной формовки. Первоначальные характеристики металла не изменяются из-за воздействия температур, что положительно отражается на прочности.

Также если ключевым требованием является способность выдерживать внутренние давления, наиболее подходящей на эту роль подойдут изделия круглой формы. Профильные трубы более устойчивы к механическим нагрузкам (они хорошо подходят для изготовления различного рода каркасов, несущих конструкций).

Какие диаметры труб существуют?

Теоретически диаметр трубы довольно упрощенно добавляют в какие-либо расчеты во время определения неких величин. Но в действительности все намного сложней – есть толщина стенки, диаметр различается на номинальный, внутренний и наружный. Какие понятия существуют и их значение:

- Условный проход — внутренний размер трубы, определяемый в миллиметрах. В дюймах требуется округление величины. Применяется для правильной стыковки двух изделий, к примеру, трубы и фитинга.

- Толщина стенок трубы (S) – измеряется в миллиметрах, влияет на большую часть качественных характеристик, куда входят объем, проходимость. Определяется в виде разницы между внешним и внутренним диаметрами.

- Внутренний диаметр – физическая величина, определяемая в миллиметрах, играет довольно большое значение при определении проходимости магистрали. Формула для расчета: Двн=Дн-2S.

- Наружный диаметр (Дн) – малые размерами — 5…102 мм, средние – 103 …426, большие – от 427 и выше.

- Номинальный диаметр – по определению стоит рядом с условным проходом, но обладает более точным значением.

Большой сортамент стальных труб самого разного назначения, изготовления, видов представлен в виде таблиц. Бывает, что в таблицу диаметров стальных труб вводят значения масс изделия в зависимости от ее размеров, а также значения номинального диаметра.

Дюймы или мм: откуда взялась путаница?

Трубы которые используют для газовых или водопроводных магистралей обычно измеряются в дюймах а не в миллиметрах. Диаметр дюймов трубы равен 33,5 мм(см. таблицу), но размер дюйма в системе СИ равен 24,4 мм. Все дело в том, что размер труб определяется по внутреннему, а не по наружному диаметру .

Измерьте диаметр 1’’ (как мерять трубы описывается ниже) и у вас будет значение равное 33,5 мм, что конечно будет противоречить классической линейной таблице перевода единиц измерения.

Обычно установка дюймовых труб не вызывает каких либо проблем. Но во время их замены на пластиковые, медные или изготовленные из нержавеющей стали, возникает проблема – несоответствие обозначенного значения дюйма к его реальному значению. Обычно такое несоответствие вызывает недоумение, но если глубже вглядеться в процессы которые происходят в трубе, тогда все становится на свои места.

Все суть в том, что во время создания водного потока главная роль отводится внутреннему, а не внешнему диаметру, и из-за этого в качестве обозначения используют его. Но несоответствие с привычной системой обозначения все равно остается, так как у обычной трубы внутренний диаметр имеет значение 27,1 мм, а у усиленной — 25,5 мм. Последнее не далеко стоит от равенства что один дюйм равен 25,4 , но все-таки таковым не является.

Все дело в том, что трубы обозначаются номинальным диаметром, который округляется до стандартного значения (условный проход Dy).

Допустим, наружный диаметр трубы равняется 159 мм с толщиной стенок 7 мм, в этом случае точным внутренним диаметром будет следующее значение, которое можно вычислить по формуле D =159 — 7*2= 145 мм. С толщиной стенок в 5 мм диаметр будет равняться 149 мм. Но и в первом и во втором случае условный проход будет одинаковым и будет равняться 150 мм.

В случаях с пластиковыми трубами для того чтобы решить проблему несоответствующих размеров исползуют переходные элементы. В случае необходимости замены или состыковки дюймовых труб с трубами которые обладают реальными метрическими размерами, изготавливаемые из таких материалов как алюминий, медь, нержавеющая сталь, нужно учитывать как внутренний так и наружный диаметры.

Таблица соответствия условного прохода дюймам:

Размер условного прохода подбирается таким образом, чтобы пропускная способность трубопровода увеличивалась от 40 до 60% в зависимости от увеличения значения индекса.

Какие трубы считаются малыми, средними, большими?

Довольно часто во многих источниках можно встретить фразу наподобие «Берем Любую трубу среднего диаметра…», но конкретные значения этого диаметра ни кто не указывает. Чтобы разобраться в данном вопросе, сначала нужно определится от какого диаметра нужно отталкиваться: он может быть ка внутренним, так и внешним. Первый имеет большое значение при расчете транспортировочных характеристиках воды или газа, а второй определяет способность выдерживать механические нагрузки.

- от 426 мм — большие;

- 102-246 — средние;

- 5-102 — маленькие.

Если же разговор идет о внутреннем диаметре, тогда лучше сверится со специальной таблицей.

Таблица соответствия диаметра условного прохода, резьбы и наружных диаметров трубопровода в дюймах и мм:

ГОСТ — государственный стандарт, используемый в тепло — газо — нефте — трубопроводах

ISO — стандарт обозначения диаметров, используется в сантехнических инженерных системах

SMS — шведский стандарт диаметров труб и запорной арматуры

DIN / EN — основной евросортамент для стальных труб по DIN2448 / DIN2458

ДУ (Dy) — условный проход.

Как измерить диаметр трубы?

Чаще всего во время приобретения можно просто задать вопрос консультанту или посмотреть маркировку. Но бывает так, что одна из систем коммуникации нуждается в ремонте и замене труб, и неизвестно какого диаметра уже установленные трубы. Как определить диаметр существует несколько способов, но мы расскажем о наиболее простых:

При помощи рулетки или сантиметровой ленты, обернув ее вокруг трубы, запишите полученное значение. Теперь для того что бы узнать диаметр, нужно полученные данные разделить на число Пи (3.1415).

Допустим, что труба в обхвате имеет 6 см. Ее диаметр вычисляется следующим образом: 6 х 3.1415= 18.85 мм. После того как получен наружный диаметр, можно вычислить и внутренний. Для этого вычисления нам понадобится знать толщину стенок( если есть разрез, измерьте его любым средством измерения с миллиметровой градацией). К примеру, стенки имеют толщину в 1мм. Эта цифра умножается на 2 ( даже при толщине 3 мм все равно умножается на 2) и отнимается от внешнего диаметра.

Как образец можно привести такое вычисление: (18.85- (2 х 1 мм) = 16.85 мм).

Диаметры и другие характеристики трубы из нержавеющей стали:

| Проход, мм | Диаметр наружн, мм | Толщина стенок, мм | Масса 1 м трубы (кг) | ||

| стандартных | усиленных | стандартных | усиленных | ||

| 10 | 17 | 2.2 | 2.8 | 0.61 | 0.74 |

| 15 | 21.3 | 2.8 | 3.2 | 1.28 | 1.43 |

| 20 | 26.8 | 2.8 | 3.2 | 1.66 | 1.86 |

| 25 | 33.5 | 3.2 | 4 | 2.39 | 2.91 |

| 32 | 42.3 | 3.2 | 4 | 3.09 | 3.78 |

| 40 | 48 | 3.5 | 4 | 3.84 | 4.34 |

| 50 | 60 | 3.5 | 4.5 | 4.88 | 6.16 |

| 65 | 75.5 | 4 | 4.5 | 7.05 | 7.88 |

| 80 | 88.5 | 4 | 4.5 | 8.34 | 9.32 |

| 100 | 114 | 4.5 | 5 | 12.15 | 13.44 |

| 125 | 140 | 4.5 | 5.5 | 15.04 | 18.24 |

| 150 | 165 | 4.5 | 5.5 | 17.81 | 21.63 |

Очень хорошим подспорьем в данном вопросе является штангельциркуль. Трубу просто обхватывают измерительными зубами и смотрят на полученное значение на шкале.

По таблицам, таким образом определяют диаметры пластиковых, латунных и медных труб. Способ перевода дюймовой размерности в метрическую используют во время соединения изделий изготовленных из разных материалов. В случае, когда в наличии есть фитинги для газо- или водопровода из стали установка становится намного проще – соединительные элементы учитывают данную особенность.

Ответы к тесту: Виды металлов

Если возникли сложности с подготовкой студенческой работы, то можно доверить её выполнение специалистами нашей компании. Мы гарантируем исполнить заказ во время и без ошибок!

Итоговое тестирование по теме виды металлов. В тесте охватываются вопросы тесно связанные с разделами сталь, железо, алюминий. Здание предназначено для выявления усвоенных знаний у студентам по учебным дисциплине машиностроение. Всего в тесте 16 вопросов, на которые требуется дать правильный ответ. Специалисты нашей компании, уже отметили верные ответы, поэтому с подготовкой к предстоящему зачету у вас не должно возникнуть проблем. Если же у вас остались какие-то вопросы, то вы можете написать нам в чат или позвонить на горячую линию. Консультация проводиться бесплатно.Тестовый вопрос: Не производить разделку кромок под сварку допускается при толщине металла ___ мм…

Выберите правильный ответ:

[ верно ] 1…3.

Тестовый вопрос: Для закрепления заготовок на станках токарной группы используют…

Выберите правильный ответ:

[ верно ] кулачковые патроны.

Тестовый вопрос: На диаграмме Fe – Fe3C критическая точка А1соответствует линии…

Выберите правильный ответ:

[ верно ] PSK.

Тестовый вопрос: Из нижеперечисленных сталей пружинной является…

Выберите правильный ответ:

[ верно ] 60С2А.

Тестовый вопрос: Алитирование – это насыщения поверхностного слоя металла…

Выберите правильный ответ:

[ верно ] алюминием.

Тестовый вопрос: Силуминами называются сплавы алюминия с…

Выберите правильный ответ:

[ верно ] кремнием.

Тестовый вопрос: Чугун с графитовыми включениями хлопьевидной формы называется…

Выберите правильный ответ:

[ верно ] ковким.

Тестовый вопрос: Характерными свойствами меди являются…

Выберите правильный ответ:

[неверно] низкая плотность, высокая теплопроводность.

[ верно ] высокая электропроводность, высокая пластичность.

Тест по теме «Тест с ответами по металловедению»

Популярные тесты по Машиностроение и материалообработке

Машиностроение и материалообработка

Тесты с ответами по экономике машиностроительного производства 15.04.2021 204 559 110

Машиностроение и материалообработка

Тест с ответами по металловедению 28.04.2021 111 371 147

Машиностроение и материалообработка

Тест с ответами по предмету технология обработки материалов давлением 09.05.2021 63 930 100

Вопрос № 368998

Для изготовления труб малого диаметра (менее 1 мм) применяется .

Предмет: Материаловедение (17770 вопросов)

Помог сайт? Помоги другу:

- волочение

- прокатка

- штамповка

- прессование

Тип вопроса: Вопрос с одним правильными вариантом

Правильный ответ

Вопрос задал(а): Анонимный пользователь, 10 Ноябрь 2020 в 03:52

На вопрос ответил(а): Анастасия Степанова, 10 Ноябрь 2020 в 03:52

Похожие вопросы

Вопрос № 720606

Для изготовления труб малого диаметра (менее 1 мм) применяется .

прессование

Вопрос № 615341

Для изготовления труб малого диаметра (менее 1 мм) применяется .

прессование

Вопрос № 636326

Для изготовления труб малого диаметра (менее 1 мм) применяется .

прессование

Вопрос № 905955

Аксонометрической проекцией окружности в общем случае является эллипс. Для прямоугольной диметрии окружности, расположенной параллельно координатной плоскости xOy, величина малого диаметра эллипса равна ____ диаметра окружности.

Нюансы производства электросварных труб небольших диаметров

Трубы электросварные – популярный вид металлопроката, задействованный в машиностроительной, энергетической и иных сферах деятельности. Весь трубный сортамент можно разделить на две большие группы: прямошовные и бесшовные трубы. Первые получаются посредством электрической сварки из стальных полос, вторые представляют собой цельные конструкции. Трубы могут покрываться слоем цинка, что повышает их защитные характеристики.

Весь сортамент электросварных труб делится на 4 группы:

- А – трубы, имеющие особенности в механических свойствах;

- Б – трубы, имеющие особенности в химических характеристиках;

- В – трубы, материал которых имеет особый химический состав, позволяющий достигать необходимые механические свойства;

- Г – трубы, прошедшие проверку на гидравлическое давление.

Преимущества электросварной трубы

Стандарты производства регулируют ГОСТы 10705-80 и 10704-91. Диаметр электросварной трубы варьируется в пределах 10-530 мм, толщина – 1-50 мм. Компания «Стальной дом» реализует подобную продукцию длиной 6, 7.8 и 12 метров. При необходимости мы поможем организовать доставку трубы прямо на объект.

Область применения электросварных труб довольно обширная. Из них изготавливаются каркасы для металлических конструкций, ограждения, ворота, заборы. Прямошовные трубы подходят для монтажа водопроводов и газопроводов. Изделия могут иметь прямоугольное, квадратное или круглое сечение. Основные достоинства электросварной трубы:

- применение в различных областях;

- устойчивость к термическому и коррозионному воздействию;

- доступная цена (уже после непродолжительной эксплуатации такие трубы окупают свою установку).

Производство труб малого диаметра

Электросварные трубы малых диаметров изготавливаются из прокатных листов стали. Этим листам придают форму трубы, а затем электрической сваркой соединяют края. Образуемый шов бывает прямым или спиральным. В целом технология производства труб небольшого диаметра однотипная. Выделим ее основные этапы:

- Стальные листы выравниваются. Изделие по краям и всей ширине правится на специализированном оборудовании, результатом чего является получение большой и ровной заготовки. Если пренебречь этим этапом, то в дальнейшем может получиться бракованная труба.

- Из листа формируют заготовку под трубу. В зависимости от типа продукции задается число клетей в многоклетьевом оборудовании, сквозь которое будет проходить стальная лента. Этот показатель варьируется в пределах 6-11 штук. Профиль формируется посредством горизонтальных и вертикальных валов.

- Заготовка сваривается с использованием высокочастотного тока.

- Снимается грат (излишки металла на кромке), что повышает качество шва на трубе.

- На специальном оборудовании происходит калибровка труб. Изделие избавляется от отклонений от заданной геометрии.

- Электросварная труба разрезается на необходимые размеры.

Компания «Стальной дом» предлагает электросварные трубы в широком ассортименте. Доступность наших цен на эту продукцию обеспечивается прямыми поставками от производителей.

Для изготовления труб малого диаметра менее 1 мм применяется

Трубы диаметром от 6 до 660 мм производят на непрерывных трубоэлектросварочных агрегатах (ТЭСА). Основные технологические операции при производстве труб электросваркой — формовка трубной заготовки, сварка и калибровка (редуцирование) сваренной трубы. Эти технологические операции объединены в один цикл и проводятся непрерывно.

Формовку листа производят на непрерывных формовочных станах с горизонтальными и вертикальными валками. В сварочной клети кромки сформованной в трубу заготовки нагреваются, сдавливаются и свариваются. Далее производят калибровку (редуцирование) трубы.

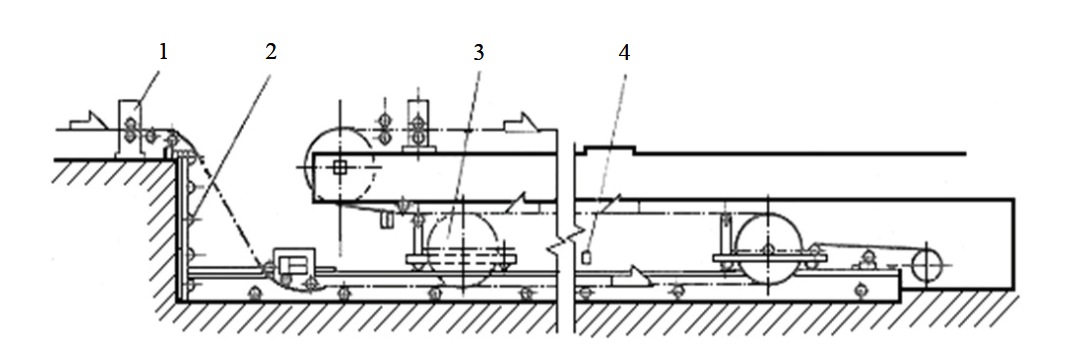

1. Технологический процесс и состав оборудования

ТЭСА включает оборудование для подготовки полосы, формовки трубной заготовки, ее сварки, калибровки, резки и последующей отделки труб [8]. Схема расположения оборудования показана на рис. 1.

Рис. 1. Схема расположения оборудования: 1 — размотка; 2 — правка; 3 — обрезка концов; 4 — стыкосварка; 5 — набор запаса заготовки; 6 — очистка; 7 — формовка; 8 — сварка; 9 — калибровка; 10 — нагрев; 11 — редуцирование

Технологический процесс включает следующие операции и оборудование.

- Размотка полосы (штрипса). Оборудование: кантователь, кранбалка, подающий транспортер рулонов, ножницы для резки упаковочной ленты рулона, отгибатель конца рулона, тянущие ролики.

- Правка полосы. Оборудование: 9-валковая правильная машина.

- Обрезка концов рулонов перед стыкосваркой. Оборудование: ножницы с нижним приводным ножом.

- Стыкосварка концов рулонов методом оплавления и механической осадки, удаление поперечного грата. Оборудование: стыкосварочная машина с подвижной станиной и гратоснимателем.

- Набор запаса полосы для обеспечения непрерывности процесса сварки трубы при сварке концов рулонов. Оборудование: накопитель полосы (ямного, тоннельного или спирального типа).

- Очистка поверхности и кромок полосы. Оборудование: щетки, дробеструйная обработка.

- Непрерывная формовка полосы в трубу. Оборудование: многоклетевой стан с двухвалковыми клетями. Чередуются клети с горизонтальными и вертикальными валками. Клети с открытым калибром постепенно заменяются клетями с закрытым калибром. Последняя клеть формовочного стана — шовонаправляющая.

- Сварка сформованного профиля в трубу и удаление грата. Способы сварки рассмотрены ранее. Оборудование: сварочная машина и гратосниматель.

- Калибрование трубы. Оборудование: многоклетевой стан (3 клети с горизонтальными приводными и 3 клети с вертикальными неприводными валками). На выходе из стана — правка трубы в правильногладильной клети.

- Нагрев трубы перед редуцированием. Оборудование: индуктор или газовая печь.

- Горячее редуцирование трубы. Оборудование: редукционный стан.

Если в составе ТЭСА установлен только калибровочный стан, то после калибровки трубу режут при помощи летучего трубоотрезного станка. Далее труба поступает на делительное устройство, с помощью которого передается на одну из поточных линий отделки, включающей правку на косовалковой машине, подрезку торцов труб и снятие фаски, гидроиспытание внутренним давлением, контроль труб и их упаковку.

Если в составе ТЭСА установлен редукционный стан, то после калибровки трубы режут на мерные длины (60…100 м) для штучного горячего редуцирования. Нагрев отрезанных труб и их последующее редуцирование, резку на меру и охлаждение труб производят в линии, параллельной формовочно-сварочному стану. Преимущество такой схемы: производительность ТЭСА выше на 30…40 %, сравнительно короткая линия стана. Недостаток: концевая обрезь (утолщенные концы) на каждой трубе при штучном редуцировании.

Концевая обрезь практически исключается, если редукционный стан установлен в одну линию с формовочно-сварочным станом. Здесь происходит формовка, сварка, калибровка и редуцирование «бесконечной» трубы. Резку «на ходу» осуществляют летучими устройствами (станками с дисковыми ножами или пилами). Охлаждение после редуцирования и резки производят на охладительном столе (барабанный сбрасыватель, винтовая и цепная секции). Эта технология требует согласовывать скорости формовки, сварки, калибровки, нагрева и редуцирования. Для этого используют АСУ ТП.

На современных ТЭСА применяют устройства для локальной термообработки шва: плоский индуктор и спреер для охлаждения.

2. Раскрой заготовки на агрегате продольной резки

Рулоны заготовки разрезаются на полосы на агрегатах продольной резки (АПР). Состав оборудования АПР представлен на рис. 2.

Резка полосы на АПР включает следующие операции:

- установка рулона в разматыватель при помощи кантователя и загрузочной тележки (предварительно удаляется обвязка);

- подача конца полосы в листоправильную машину;

- резка переднего конца полосы с помощью ножниц;

- продольная резка и резка кромок при помощи дисковых ножей;

- намотка нарезанных полос на барабан;

- резка заднего конца полосы с помощью гильотинных ножниц и завершение намотки полосы на заправочной скорости;

- обвязка и выдача рулонов.

Рис. 2. Агрегат продольной резки: 1 — разматыватель с устройством для отгибания и задачи конца полосы; 2 — натяжной ролик; 3 — направляющие упоры; 4, 5 — направляющие ролики; 6 — проводки; 7 — дисковые ножи; 8 — устройство для сбора обрези; 9 — направляющий ролик; 10 — прокладки; 11 — барабан для намотки разрезанных лент

При производстве высокоточных электросварных труб предъявляются повышенные требования к точности раскроя исходной заготовки и качеству поверхности кромок. Например, при изготовлении труб для цилиндров амортизаторов автомобилей допуск на ширину ленты составляет +0,1 мм, заусенцы, скругления на кромках не допускаются.

3. Правка полосы

Правка полосы осуществляется на листоправильных машинах, валки которых расположены в шахматном порядке. Принцип правки в листоправильной машине основан на последовательных перегибах ленты с постоянно уменьшающейся величиной перегиба от первых к последним валкам. Кинематическая схема листоправильной машины представлена на рис. 3.

Рис. 3. Кинематическая схема листоправильной машины: 1 — электродвигатель; 2, 3 — редуктор; 4 — шпиндель; 5 — правильные валки; 6 — гидроцилиндр

4. Подрезка кромок полосы

Подрезка кромок полосы производится для обеспечения высокого качества сварки, а также для получения минимальных отклонений от расчетной ширины полосы.

На АПР подрезка кромок производится одновременно с раскроем заготовки на полосы различной ширины. Схема установки дисковых ножей АПР представлена на рис. 4.

Рис. 4. Схема установки дисковых ножей на АПР

На оправки (1) устанавливают несколько дисковых ножей (2), разделенных между собой калиброванными втулками (3). Число пар ножей должно быть на единицу больше числа лент (4), разрезаемых из одной заготовки. Размещение верхних и нижних ножей должно обеспечивать одинаковое направление реза на обеих кромках полосы, чтобы заусенцы выходили на одну поверхность. Это необходимо для получения качественного сварного шва.

5. Накопители полосы

Набор запаса полосы. В процессе стыковки концов полосы необходим запас ее в накопителе, обеспечивающий непрерывность процесса формовки и сварки трубы. Для этого применяют петлеобразователи различных типов: ямный, спиральный и тоннельный.

Ямные накопители. Схема ямного накопителя полосы представлена на рис. 5. Для подачи полосы в яму и из нее служат подающие и тянущие валки. В петлевую яму полоса подается в виде петель.

Рис. 5. Ямный накопитель полосы: 1 — подающие валки; 2, 4 — направляющие ролики; 3 — датчик верхнего положения полосы; 5 — датчик нижнего положения полосы; 6 — яма

Петли полосы последовательно «нагоняются» между соседними парами тянущих валков. Роликовые проводки служат для предотвращения изгиба полосы вблизи тянущих валков. При заполнении накопителя подающие валки каждой из петель включают последовательно, начиная с петли, наиболее близкой к тянущим валкам, вытягивающим полосу из ямы.

Минимальная и максимальная длина петель контролируется датчиками.

Спиральные (барабанные) накопители более сложны конструктивно, но занимают меньшую производственную площадь и обеспечивают больший запас ленты, чем накопители тоннельного или ямного типа.

Схема спирального накопителя показана на рис. 6.

Рис. 6. Схема спирального накопителя полосы: 1 — входное устройство поворота полосы; 2 — стол; 3 — опорные ролики; 4 — направляющие ролики; 5 — приводные тянущие ролики; 6 — выходное поворотное устройство

Тоннельные накопители. За рубежом используют в качестве накопителей полосы петлевые устройства тоннельного типа, расположенные перед формовочным станом. Такое расположение накопителя наиболее рационально с точки зрения компоновки оборудования, его простоты и обеспечения низких характеристик шума. Схема тоннельного накопителя показана на рис. 7.

Рис. 7. Схема тоннельного накопителя: 1 — тянущие валки; 2 — подъемный стол; 3 — петлеобразующая тележка; 4 — боковые проводки

6. Формовка полосы в трубу

Полоса формуется в трубную заготовку на непрерывных формовочных станах. Количество клетей формовочного стана определяется размером формуемой трубы.

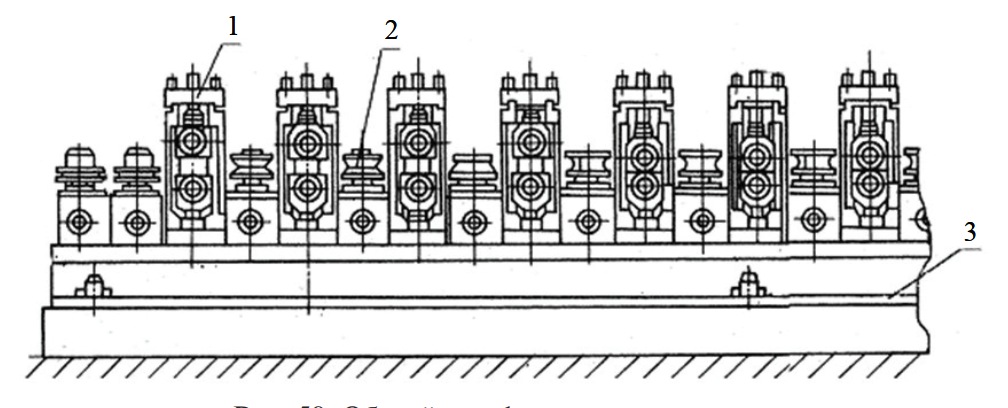

Обычно формовка трубной заготовки осуществляется в клетях формовочного стана с приводными горизонтальными валками. Для предотвращения расформовки полосы между клетями устанавливают вертикальные (эджерные) неприводные валки. Эджерные валки могут также осуществлять дополнительную формовку полосы. Общий вид формовочного стана показан на рис. 8.

Рис. 8. Общий вид формовочного стана: 1 — клеть с горизонтальными валками; 2 — клеть с вертикальными валками; 3 — постамент

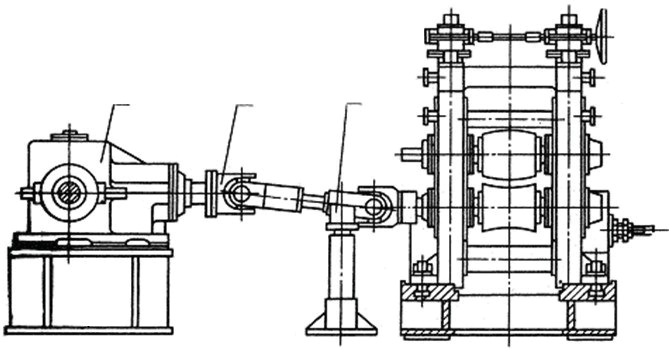

Общий вид клети формовочного стана показан на рис. 9.

Рис. 9. Клеть формовочного стана с приводным нижним валком: 1 — привод; 2 — шпиндель; 3 — уравновешивающее устройство

Техническая характеристика непрерывных формовочных станов представлена в табл. 3.

Таблица 3. Характеристика валковых трубоформовочных станов

Трубоэлектросварочные агрегаты (ТЭСА) с непрерывными формовочными станами различают по способу нагрева кромок.

7. Сварка сформованного профиля в трубу и удаление грата

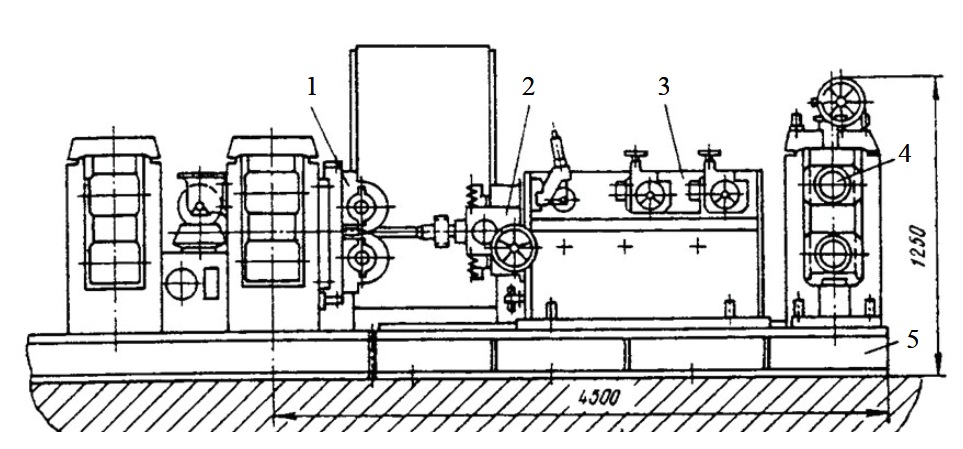

Трубосварочная машина предназначена для нагрева кромок трубной заготовки и сварки труб.

Рис. 10. Трубосварочная машина: 1 — клети шовонаправляющей; 2 — клети сварочной; 3 — наружных гратоснимателей; 4 — клети гладильной; 5 — основания (постамента)

Удаление наружного и внутреннего грата с поверхности трубы производится гратоснимателями, расположенными после сварочной клети. Удаление наружного и внутреннего грата производят резцовыми гратоснимателями.

8. Калибрование трубы и горячее редуцирование трубы

После сварочной машины и гратоснимателя труба поступает в гладильную клеть, валками которой производится закатка остатков грата.

Для охлаждения зоны сварного шва за гладильной клетью установлен спреер для подачи воды.

В состав современных ТЭСА также включаются установки для локальной термообработки (отжига) сварного шва с системой воздушного или водо-воздушного охлаждения трубы.

Охлажденная труба поступает на калибровочный и (или) профилирующий (для производства труб с некруглым сечением) станы.

Калибровочный стан служит для калибровки сварных труб по диаметру и состоит из поочередно расположенных клетей с вертикальными и горизонтальными валками.

Горячее редуцирование трубы позволяет значительно расширить сортамент труб и повысить производительность агрегата. С этой целью в одну линию или в линии параллельной формовочно-сварочному стану устанавливают многоклетевой редукционный-растяжной стан.

9. Отделка и контроль качества электросварных труб

Отделку труб производят на поточных линиях, где выполняются следующие операции:

- правка труб;

- обработка концов труб;

- испытание гидравлическим давлением;

- осмотр и ремонт труб;

- консервация и упаковка труб.

В состав линий отделки также включаются дефектоскопы для контроля качества труб. При производстве нарезных труб включают станки для нарезки резьбы и накрутки муфт на концах труб.

При контроле качества электросварных труб применяют неразрушающий контроль для выявления дефектов в полосе, сварном соединении непосредственно после сварки и в готовой трубе. В составе ТЭСА применяют электромагнитные или ультразвуковые приборы неразрушающего контроля труб, установленные как на выходе из сварочной клети, так и на участке отделки. Кроме того, применяется автоматизированная система измерения стенки трубы. Измерение толщины стенки труб производят рентгеновским толщиномером.

Читайте также: