Для бурения на гибких трубах используется следующие способы бурения

Обновлено: 07.07.2024

Применение колтюбинга в бурении

Использование длинномерной колонны гибких труб, размещенной на барабане колтюбинговой установки. Состав внутрискважинного оборудования, бурение с использованием гибких труб. Химический состав малоуглеродистой стали. Компоновка низа бурильной колонны.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 04.05.2017 |

| Размер файла | 2,7 M |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Применение колтюбинга в бурении

Технология колтюбинга заключается в использовании длинномерной колонны гибких труб, размещенной на барабане колтюбинговой установки. В процессе спуска труба сматывается с барабана, а при подъеме снова наматывается на него. Кроме колонны труб в состав установки входят разные виды основного и вспомогательного оборудования, закрепленных на раме шасси или на полуприцепе, комплекс наземного оборудования, состоящий из бурового насоса, компрессоров для нагнетания инертного газа, генератор инертного газа, устьевое оборудование и ПВО. В состав внутрискважинного оборудования входят различные насадки, в зависимости от выполняемых операций, породоразрушающий инструмент, режущий инструмент, забойные двигатели и отклонители, а также оборудование для исследования скважины, каротажа и инклинометрии.

Рисунок 1. Общий вид колтюбинговой установки

Рисунок 2. Установка колтюбинговая тяжелого класса МК30Т-60 производства "Фидмаш"

Основными техническими характеристиками колтюбинговых установок являются: наружный диаметр трубы, емкость барабана, развиваемое инжектором тяговое усилие (для бурения используются установки с тяговыми показателями не ниже 27,3 т), развиваемое инжектором заталкивающее усилие (обычно 50 % от тяговой характеристики) и рабочее давление (в настоящее время большинство установок выпускается на рабочее давление 68,9 Мпа).

Основными мировыми производителями колтюбинговых установок являются National Oilwell-Varco (NOV), Stewart & Stevenson, Foremost Industries, Hydraco Industries. Около 90 % использующихся в России и странах СНГ установок произведены белорусской компанией «Фидмаш», входящей в состав National Oilwell-Varco. На сегодняшний день в мире эксплуатируется более 1000 колтюбинговых установок, более половины из которых - в США и Канаде.

Существуют два основных класса колтюбинговых установок: традиционные и гибридные. Традиционные предполагают работу только с гибкими трубами, при этом для подготовки к бурению и для заканчивания скважины используются обычные буровые вышки. Гибридные позволяют объединить буровые работы на трубах с резьбовыми соединениями с плюсами применения колтюбинговой установки. Например, установка М-50 производства «Фидмаш».

Известно около 60 операций, выполняемых с помощью колтюбинга, однако наиболее освоены только некоторые из них.

Это вызов притока флюида;

шаблонирование эксплуатационной колонны;

ликвидация пробок (солевых, песчаных, гидратных, пропантовых, парафиновых); обработка призабойной зоны пласта;

перфорация эксплуатационной колонны;

ловильные и ремонтно-изоляционные работы в скважинах и промысловые геофизические исследования.

Самым интенсивно развивающимся и перспективным направлением на сегодняшний день является бурение с использованием гибких труб. Колонны гибких труб при бурении применяют для бурения новых неглубоких скважин до 1800 м с диаметром ствола до 216 мм, забуривания второго или нескольких стволов, бурения части ствола скважины с обеспечением режима депрессии на забое и для повторного вскрытия пластов при углублении скважины. Однако наиболее эффективно применение КГТ при бурении горизонтальных и наклонно-направленных ответвлений из основного ствола, КГТ обеспечивает набор кривизны до 10°/10 м.

Колтюбинговая труба не предполагает наращивания колонны, тем самым сокращается время свертывания и развертывания бурового комплекса, трудоемкость работ и численность персонала, увеличивается скорость проводки скважины, и улучшаются экологические показатели процесса бурения, так как исключен разлив нефти. Также бурение КГТ в основном ведется на депрессии (отрицательном перепаде давления в системе скважина-пласт), поскольку для увеличения скорости проходки создается минимальное давление на долото. Это освобождает от необходимости проведения работ по вызову притока и освоению скважины, сокращая срок окупаемости ее строительства. Бурение на депрессии сводит к минимуму ухудшение свойств продуктивного пласта, при этом вскрытие пласта и бурение скважины совместимы с процессом добычи.

При бурении колтюбингом применяются гибкие трубы начиная с диаметра 44,5 мм и выше. Трубы меньшего диаметра имеют более высокий срок службы, но большие гидравлические потери давления по длине трубы и меньшую стойкость к реактивному крутящему моменту от винтового забойного двигателя. Наиболее широкое применение нашли гибкие трубы диаметром 60,3 мм. Труба такого диаметра имеет оптимальные характеристики по расходу и потерям давления бурового раствора. Кроме этого, габариты барабана с трубой диаметра 60,3 мм не накладывают существенных ограничений на передвижение колтюбинговой установки. В настоящее время большинство гибких труб изготавливают из стали обычной малоуглеродистой, низколегированной и нержавеющей. Небольшое количество труб производят и из других металлов, например, сплавов титана. К малоуглеродистым относится сталь А-66 с химическим составом, приведённым в таблице 1.

Таблица 1. Химический состав малоуглеродистой

Прочностные и деформационные показатели малоуглеродистой стали приведены в таблице 2.

колтюбинговый внутрискважинный бурение труба

Таблица 2. Характеристики малоуглеродистой стали

Применение высокопрочных низколегированных сталей может улучшить прочностные показатели трубы. Эффект достигается добавлением в состав стали хрома и молибдена. Эти добавки позволяют закалить сталь термообработкой.

Установка колтюбинга не позволяет вращать бурильную колонну непрерывных труб, поэтому для вращения долота применяется винтовой забойный двигатель. ВЗД эксплуатируются с использованием воды и буровых растворов с максимальной плотностью 2000 кг/м 3 , включая аэрированные буровые растворы и пены с содержанием песка не более 1% и с размером частиц не более 1 мм, при забойной температуре не выше +100 °С.

Характеристики забойных ВЗД для колтюбинговых операций приведены в таблице 3.

Таблица 3. Характеристики ВЗД для колтюбинга

Выбор долота обуславливается режимом работы забойного двигателя. Поскольку ВЗД характеризуются малой осевой нагрузкой и большой частотой вращения, для колтюбингового бурения подходят долота истирающего типа с армированием алмазами или вставками из карбида вольфрама. Для ориентации долота при бурении наклонно-направленных и горизонтальных скважин используется ВЗД с регулируемым искривленным переводником.

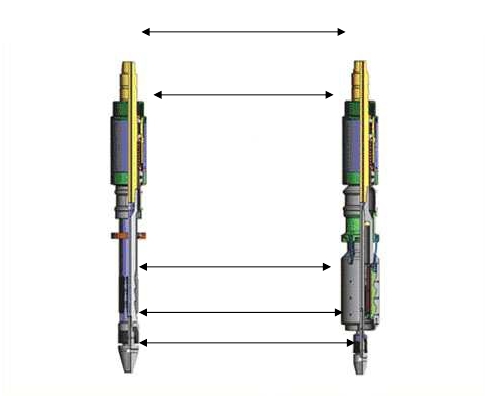

На рисунке 3 изображена компоновка низа бурильной колонны (КНБК) при бурении колтюбингом. В ее состав входят ВЗД с искривленным переходником, переводник с обратным клапаном, немагнитная УБТ с системой телеметрии и гамма-каротажа, центратор и муфта-соединитель с колонной гибких труб. При бурении гибкими трубами в КНБК обязательно включается центратор, поскольку уменьшает амплитуду колебаний колонны, тем самым снижая циклические напряжения, действующие на участке трубы над двигателем.

Развитие колтюбинговых технологий для бурения и других внутрискважинных операций обеспечивает качественный прорыв в выполнении важных задач на всех этапах строительства и эксплуатации скважин. На сегодняшний день большое внимание уделяется совершенствованию операций и внедрению установок колтюбинга на российских месторождениях.

Подобные документы

Использование гибких НКТ для ремонта скважинСпуск в скважину под давлением сплошной колонны гибких НКТ. Преимущества применения гибких НКТ, расширение применения при капитальном ремонте скважин. Ограничения в применении работ гибких НКТ. Виды ремонтных работ, выполняемых при помощи гибких НКТ.

реферат [670,1 K], добавлен 21.03.2012

Применение и классификация стальных труб. Характеристика трубной продукции из различных марок стали, стандарты качества стали при ее изготовлении. Методы защиты металлических труб от коррозии. Состав и применение углеродистой и легированной стали.

реферат [18,7 K], добавлен 05.05.2009

Природа прихватов колонн бурильных и обсадных труб. Факторы, влияющие на возникновение прихватов колонны труб. Определение верхней границы глубины прихвата. Схема действующих сил при прихвате колонн труб. Специфика основных методов ликвидации прихватов.

реферат [264,5 K], добавлен 19.02.2015

Общие сведения об Уренгойском нефтегазоконденсатном месторождении, особенности его положения по физико-географическому районированию. Техника для проведения подземного ремонта скважин с применением гибких труб. Общий обзор колтюбинговых технологий.

курсовая работа [3,2 M], добавлен 14.05.2011

Технические средства направленного бурения скважин. Компоновки низа бурильной колонны для направленного бурения. Бурение горизонтальных скважин, их преимущества на поздних стадиях разработки месторождения. Основные критерии выбора профиля скважины.

презентация [2,8 M], добавлен 02.05.2014

Назначение и применение вертлюга в бурении. Основные требования к механизму. Классификация вертлюгов, конструкция, основные параметры. Расчет бурильной колонны, оценка максимальной нагрузки на крюке по методике ВНИИБТ. Специфика эксплуатации вертлюга.

курсовая работа [1,4 M], добавлен 25.11.2011

Бурильные колонны, бурильные трубы и их соединения, типы переводников. Обсадные колонны, обсадные трубы и их соединения. Элементы технологической оснастки. Основы вскрытия и испытания продуктивных пластов. Профилактика и ремонт бурового оборудования.

Основные принципы бурения скважин на обсадных трубах

профильном ниппеле в башмаке нижней части обсадной колонны (рис. 3.2).

Верхним элементом забойной компоновки, является буровой замковый узел

(drill lock assembly – DLA), который облегчает присоединение к профильному

Обсадную колонну вращают с поверхности, а закачиваемый буровой рас-

твор движется вниз внутри обсадной колонны и поднимается к устью по коль-

цевому пространству за обсадной колонной.

Забойный инструмент (компоновка нижней части бурильной колонны)

содержит рычажный расширитель и заканчивается пилотным долотом. Но в не-

го могут быть включены и другие обычные компоненты бурильной колонны,

такие как гидравлический забойный двигатель, стабилизаторы, УБТ, инстру-

менты измерения или каротажа во время бурения. Пилотное долото выбирают

по размеру в расчёте на прохождение через обсадную колонну.

Рычажный расширитель увеличивает диаметр ствола до обычного разме-

ра, получаемого при бурении под конкретную обсадную колонну. Рычажный

расширитель можно располагать непосредственно над долотом или выше дру-

гих элементов, спускаемых в пилотный ствол.

Верхний силовой привод обеспечивает вращение обсадной колонны для

бурения, а также используется для создания вращающего момента при свинчи-

вании или развинчивании колонны.

сборка для КНБК

Анкерная и уплотнительная сборка (встроенный байпас)

Рисунок 3.1 – Забойный инструмент (транспортируемая на кабеле КНБК)

Рисунок 3.2 – Сборка обсадной колонны

|

|

Обсадную колонну обычно вращают при осуществлении всех операций,

за исключением бурения с использованием забойного двигателя или двигателя-

отклонителя для ориентируемого бурения. Забойный двигатель можно также

использовать для вращения забойной компоновки, когда применяется роторная

управляемая система (RSS). При этом можно минимизировать частоту враще-

ния обсадной колонны.

Обсадная колонна присоединяется к верхнему приводу через систему бы-

строго подключения без свинчивания с резьбовым соединителем. Оснастка

включает плашечный узел для захвата труб изнутри или снаружи (в зависимо-

сти от диаметра труб) и внутреннюю труболовку, которая обеспечивает жидко-

стное уплотнение труб. Она работает вместе с системой управления верхнего

привода. Эта система быстрого подключения ускоряет работу с обсадной ко-

лонной и предотвращает повреждение резьбы, обеспечивает вращение колонны

при одновременной циркуляции и адаптируется под любой верхний привод.

Устраняется необходимость в стандартном оборудовании для спуска колонны,

таком как приводной ключ, элеватор, приподнятая площадка, устройство для

Сегодня существует два разных типа оборудования для вращения и рас-

хаживания колонны. Внутреннее устройство для вращения и расхаживания ко-

лонны (рис. 3.3а) с диапазоном диаметра 244,4-508 мм и наружное устройство

(рис. 3.3б) для колонн размером от 89 мм до 223,3 мм. Устройство включает:

стандартное соединение с правой резьбой, полная длина которого около

3000 мм; раздвижной захват; уплотнительную манжету и направляющую во-

Шарнирно-отклоняющиеся штропы устраняют необходимость в исполь-

зовании обыкновенного элеватора. Штропы гидравлически управляются с уст-

ройства верхнего привода. В системе используются одноштропный элеватор и

независимый гидравлический силовой модуль. Выдвижной штроп пригоден для

рабочих площадок различной конфигурации и может, в принципе, использо-

ваться как с гидравлическим, так и с ручным элеватором.

Для улучшения эффективности используется система регистрации мо-

мента Torque Turn. Одноштропные гидравлические элеваторы рассчитаны на

5,4 тонны и предназначены для труб диаметром от 114 мм до 244 мм. Что каса-

ется безопасности, у них имеется блокировка с датчиком нагрузки. То есть, ес-

ли элеватор защелкнут на колонне, он не откроется произвольно. Гидравличе-

ская силовая установка расходует 22 литра в минуту при 136 атмосферах. Она

независима, автономна, мобильна и безопасна для окружающей среды.

с правой резьбой

Рисунок 3.3 – Устройство для вращения и расхаживания колонны:

а) внутреннее (244,4-508,0 мм); б) наружное (89,0-223,3 мм)

Система регистрации уровня момента – это система, которая использует

два компонента: систему регистрации момента Torque Turn и ноутбук. С их по-

мощью можно контролировать крутящий момент, а также видеть отношение

текущего уровня момента к числу оборотов. Также используются колонные

центраторы, которые функционируют как калибрующие устройства и как цен-

траторы для улучшения качества цементирования.

Обсадные трубы со стеллажа по отдельности подаются к V-образному

проёму, откуда они захватываются элеватором, входящим в систему. Труба пе-

реводится в вертикальное положение при подъёме верхнего привода, стыкуется

с верхней трубой обсадной колонны, подвешенной к столу ротора, захватыва-

ется быстро устанавливаемыми плашками, свинчивается при заданном вра-

щающем моменте и затем используется для бурения обычным образом.

Извлекаемые забойные компоновки были использованы для проводки бо-

лее 300 000 метров ствола – это 300 интервалов установки обсадных колонн.

Компания Conoco Phillips пробурила примерно 80% этих скважин. Сравнитель-

но небольшое число интервалов крепления обсадными трубами (13 интервалов)

приходится на наклонно направленные скважины, пробуренные с использова-

нием извлекаемых управляемых забойных двигателей или RSS методом CWD с

63

|

помощью 7 (178 мм) и 9 5/8–дюймовых (245 мм) обсадных колонн, однако в

большинстве случаев эффективность бурения с забойным двигателем оказалась

низкой. Поэтому в большинстве случаев для проводки направленных скважин

стараются использовать роторную управляемую систему для увеличения эф-

фективности работы при бурении на обсадных трубах.

3.1.2 Особенности работы забойными двигателями при бурении

на обсадных трубах

Поскольку обсадная колонна имеет диаметр, превышающий диаметр бу-

рильных труб, она растягивается (удлиняется) гораздо сильнее, чем бурильная ко-

лонна. В результате образуется система с положительной обратной связью, кото-

рая затрудняет работу забойного двигателя. Во время бурения на обсадных трубах

кривая «вращающий момент – давление», имеет крутопадающий характер.

При первых попытках осуществления наклонно направленного бурения

на обсадных трубах с использованием гидравлического забойного двигателя-

отклонителя столкнулись с многочисленными проблемами. Для того чтобы за-

бойный двигатель при спуске проходил в 178 мм обсадную колонну, он должен

быть на один размер меньше, чем требовалось бы. Это приводит к низкой

скорости проходки, ставшей причиной неэффективности работ и повышенных

затрат. Эти проблемы в меньшей мере проявились и при бурении на 245 мм

обсадной колонне, когда мощность гидравлического забойного двигателя была

3.1.3 Применение роторной управляемой системы при бурении

на обсадной колонне

Испытание технологии бурения на обсадных трубах с роторной управ-

ляемой системой была проведены на месторождении Лобо для бурения наклон-

но направленной скважины по четырёхинтервальному профилю. В проектной

траектории предусматривалось увеличение зенитного угла до 29° с последую-

щим его уменьшением. Траектория должна была следовать в обход сущест-

вующей добывающей скважины, чтобы избежать пересечения с ней, поэтому на

глубине 640 метров предусмотрен поворот ствола на 100° от первоначального

Применение гибких непрерывных труб в нефтедобыче

В данной работе рассмотрена область применения гибких непрерывных труб (ГНТ) и преимущества использования ГНТ. Применение технологии колтюбинга началось с наиболее простых операций при проведении ПРС: очистки колонны труб и забоев от песчаных пробок с использованием ГНТ с наружным диаметром 19 мм. Созданы буровые установки, работающие с колоннами диаметром 114,3 мм. При помощи ГНТ с промежуточными значениями диаметров в этом диапазоне (19–114,3 мм) можно осуществлять большой набор операций ремонта скважин и бурения.

В области применения гибких непрерывных труб можно выделить несколько основных блоков применения:

1. Гидравлическое: селективная закачка твердых веществ, жидкости и кислотных растворов; цементирование; тепловая обработка; применение азота; замещение объема ствола скважины на более легкий или более тяжелый флюид; стимулирование породы; очистка от песка забоя скважины; удаление песчаных и парафиновых пробок, гидроразрыв пласта

2. Электрическое: установка пакера при помощи электроинструмента; получение данных с забоя в реальном времени; использование видеокамеры; спуск массивных перфораторов; спуск каротажных приборов.

3. Механическое: выполнение ловильных работ; спуск больших забойных компоновок; выдерживание прикладываемых нагрузок.

4. Постоянное закачивание: изоляция вышедшей из строя части лифта; спуск обводных колонн; использование колонн для закачки химикатов; использование в качестве выкидных линий, линий управления и трубопроводов; применение хвостовиков из ГНТ; совместное использование с электроцентробежными насосами (ЭЦН); использование вместо полых насосных штанг, использование при газлифтной добыче.

5. Комбинированные: концентрические ГНТ; вихревая струйная форсунка; фрезерование и расширение скважины; гравийная набивка; жидкостные генераторы колебаний; манипулятор; система ввода кабеля; мостовые и цементировочные пробки; струйные насосы; бурение основных и боковых стволов скважин с использованием ГНТ; вертикальное углубление скважины.

По данным Министерства энергетики РФ наиболее распространенными осложнениями в нефтедобыче являются ликвидация гидратных и парафиновых пробок и очистка забоя скважины от песка. Примерное процентное распределение между видами работ для нефтяных скважин представлено на рис. 1.

Вследствие изменения режимов эксплуатации, поступления в скважинную продукцию пластовых вод и содержание в извлекаемой нефти парафина в стволе скважины в определенном интервале глубин происходит отложение гидратов и парафинов, провоцирующее осаждение песка (если он есть), с последующим образованием пробок, что приводит к остановке скважины. Технология устранения (рис. 2) описанного осложнения заключается в растеплении пробки технологической жидкостью, в качестве которой в нефтяных скважинах используется стабильный газовый конденсат или дегазированная нефть, имеющие повышенную удельную теплоемкость. Применение колтюбинговых установок дает преимущество в снижении в 2–3 раза продолжительности ремонта и затрат на химические реагенты; экологической безопасности в связи с закрытым циклом циркуляции; отсутствии необходимости глушения скважины и работы в условиях депрессии на продуктивный пласт; безопасности проведения работ в условиях высокого газового фактора.

Рис. 2. Схема внутрискважинного оборудования при промывке забоя скважины

1 – жидкость с частицами песка, поднимающаяся на поверхность; 2 – полимерный гель, закачиваемый в скважину; 3 – песок

Появление и отложение песка на забое скважины может быть обусловлено оседанием частиц вмещающей породы при выносе через перфорационные отверстия. Интенсивность данного процесса определяется механическими характеристиками продуктивного пласта. Появление песка также может быть связано с использованием гидропескоструйных перфораторов, с выполнением гидроразрыва пласта или с созданием искусственного забоя. Очистку эксплуатационной колонны (или забоя) от песка осуществляют с помощью внутрискважинного оборудования, схема которого для выполнения данной операции показана на рис. 2. У устья скважины располагают агрегат с колонной гибких труб, насосный агрегат, буферную емкость для приема поднимающейся из скважины промывочной жидкости. В качестве промывочных жидкостей две группы жидкостей: ньютоновские (вода, соляные растворы на воде, углеводородные жидкости – дизельное топливо, очищенная нефть и т. п.) и неньютоновские (буровые растворы и гели). При использовании технологии колтюбинга для удаления пробок с забоя и из ствола скважины следует учитывать, что эффективным решением, покрывающим издержки качественно запланированного и проведенного капитального и текущего ремонтов, данный метод может стать лишь при соблюдении и понимании взаимодействий различных параметров процесса, таких как угол отклонения, вид жидкости, размер фрагментов твердых тел, тип форсунки и др. Однако накопленный за время работы положительный опыт подтверждает целесообразность дальнейшее развитие данных технологий.

ЛИТЕРАТУРА

1. Ахметов А. А., Рахимов Н. В., Хадиев Д. Н., Сахабутдинов Р. Р. Колтюбинговые технологии // Время колтюбинга. – 2003. – № 4 – С. 12–16.

2. Применение гибких НТ: Проспект «Работа с использованием гибких непрерывных труб». – Coiled tubing BJ Services company, 2000. – С. 5–10.

3. Уокер С., Ли Дж. Отчистка искривленных стволов скважин методом колтюбинга // Технологическое приложение к журналу «Нефть и капитал». – 2001. – № 1 – С. 20–24.

Автор: В. Г. Крец, М. Г. Сваровская, Томский политехнический университет, Институт геологии и нефтегазового дела

Для бурения на гибких трубах используется следующие способы бурения

Колтюбинг

нового поколения

Высокотехноло-

гичный колтюбинг:

что это?

Не секрет, что российская нефтяная отрасль промышленности многие годы придерживалась стратегии роста добычи углеводородов за счет неуклонного освоения все новых участков недр . И несмотря на то, что основными целями нефтегазодобывающих компаний по-прежнему являются более полное извлечение углеводородного сырья и снижение себестоимости этого процесса, сегод-няшний день вносит свои коррективы: с одной стороны, многие из месторождений уже вышли на стадию зрелой разработки ekс падающей добычей, с другой — ученые открывают все новые залежи полезных ископаемых, которые залегают все глубже.

То есть в добыче возрастает доля трудноизвлекаемых запасов (ТРИЗ).

Разработка ТРИЗ требует значительных инвестиций и использования новейших технологий. Классические решения, позволяющие решать проблему разработки ТРИЗ и восстановления нефтеносности старых скважин имеют свои пределы, которые во многих случаях уже достигнуты.

Тем не менее, наука не стоит на месте: не только постоянно разрабатываются новые технологические процессы, но и находят широкое применение уже известные методики.

Особенно в последнее время стали развиваться технологии, связанные с использованием длинномерной трубы, более известные как «колтюбинг» и изобретенные в США в далеких 50-х годах. Почему же в последнее время это направление получило «второе дыхание»

в России? Для начала разберемся в самой технологии.

Итак, колтюбинг (англ. coiled tubing), или как его еще называют «технология «намотанной

трубы» — это перспективное активно развивающееся направление нефтегазового спец-оборудования, касающееся и бурения скважин, особенно наклонно-направленных (включая гидроразрыв пласта), их капитального ремонта (КРС)и промывки, а также геофизических исследований. Кроме того, колтюбинг эффективен при интенсификации притока нефти и газа, каротажных работах. Общим для всех этих работ является применение гибких металлических непрерывных труб.

Способы управления и ориентирования забойной компоновки при бурении скважин с применением колонны гибких труб (Coiled Tubing)

Эффективность процесса бурения и качество строительства наклонных и горизонтальных скважин во многом определяются возможностью оперативного управления режимом работы и ориентирования забойного оборудования с целью поддержания оптимальных параметров режима бурения и проводки скважины по заданной траектории. Особенно важное значение приобретает этот вопрос при бурении скважин с использованием колонны непрерывных труб, наматываемых на барабан, в связи с их существенно меньшей крутильной жесткостью и невозможностью вращения колонны, что приводит к значительным трудностям при установке заданного угла отклонителя и его стабилизации в процессе бурения. Указанные особенности использования колонны гибких труб (КГТ) приводят к необходимости обеспечения и поддержания более высокого уровня точности таких параметров режима бурения, как осевая нагрузка на долото и расход промывочной жидкости, а также их согласованного регулирования. Как показывают расчеты и практика бурения скважин, под действием реактивного момента забойного двигателя происходит закручивание бурильной колонны, которое при гибких трубах может достигать нескольких оборотов, что затрудняет начальную установку заданного угла отклонителя и тем более его поддержание в процессе бурения. Реактивный крутящий момент зависит от осевой нагрузки на долото, создаваемой, как правило, преимущественно частью веса бурильной колонны и частично осевой гидравлической силой забойного гидродвигателя, пропорциональной перепаду давления на нем и, соответственно, зависящей от расхода промывочной жидкости. Сравнительно небольшие изменения осевой нагрузки приводят к существенным изменениям угла закручивания колонны и, соответственно, положения отклонителя. Так, например, при бурении скважины с длиной ствола 3000 м трубами 0 60,3 мм в породах средней твердости изменение осевой нагрузки на 1 кН приводит к повороту корпуса забойного двигателя на 60?.

Автор: Наталья ШМИДТ, Российский государственный университет нефти и газа им. И.М. Губкина

Колтюбинговые технологии

Особенности и преимущества использования колтюбинговых технологий

Термин «Колтюбинг» в переводе с английского обозначает «гибкая труба», что и послужило названием для данного вида направления развития нефтегазового оборудования.

Особенность применения ГНКТ (гибкой насосно-компрессорной трубы) заключается в том, что эта технология во многом превосходит использование обычных насосно-компрессорных труб, применяемых при разработке скважин. В частности, гибкая труба способна без проблем проникать в горизонтальные и боковые отводы скважины, при этом не приходится тратить время на монтаж/демонтаж колонны.

Впервые подобная технология начала применяться в середине 50-х годов прошлого века, но широкое распространение получила лишь спустя 30 лет. В настоящее время, количество установок ГКНТ, используемых в мировой нефтегазодобывающей отрасли, превышает тысячи единиц, из них на территории России работает более 100.

Приоритет использования данного вида оборудования сохраняется за Канадой и США, в нашей стране колтюбинговые технологии только набирают обороты, однако имеют очень высокий потенциал роста и перспективно очень востребованы.

Область применения колтюбинговых технологий

Спектр выполнения внутрискважинных работ с использованием гибкой колонны труб достаточно широк и разнообразен, при этом в каждом конкретном случае, применение именно этой технологии даёт нефтедобывающей компании ряд неоспоримых преимуществ. Выглядит это так:

Исследование месторождений:

- Оборудование без проблем доставляется в любую точку скважины;

- Обеспечивается беспрерывная связь со спускаемым оборудованием.

Ремонтно-восстановительные работы:

- Сокращается время: отпадает необходимость сборки/разборки трубной колонны;

- При выполнении операций скважину можно не глушить, следовательно, коллекторские свойства продуктивного пласта и призабойной зоны не страдают;

- Снижается время подготовки и развёртывания необходимого оборудования;

- Полностью исключена вероятность неконтролируемого выброса и загрязнения окружающей среды технологическими жидкостями и добываемым флюидом.

Бурение

- Буровые работы могут осуществляться с использованием нефтяных растворов либо продуктов нефтепереработки;

- Вероятность открытого фонтанирования сведена к нулю;

- Появляется возможность использования спускаемого оборудования для информирования оператора о режимах бурения и оптимизации процессов проводки скважин;

- Повышается эффективность разработки горизонтальных участков.

В целом, применение колтюбинга заметно повышает безопасность выполнения работ в скважинах, где сохраняется высокое давление. Кроме этого, непрерывная колонна гибких труб позволяет безостановочно закачивать в шахту жидкости, что заметно упрощает и ускоряет рабочий процесс.

Технологический процесс колтюбинга

В общих чертах, технология применения ГНКТ не выглядит сложной. Трубы подбираются в зависимости от характера выполняемых работ, и их диаметр может варьироваться в пределах 19-114 мм. Гибкая колонна сматывается с барабана, который находится на раме тягача. Труба проходит через инжектор, который создаёт необходимое усилие для продвижения насосно-компрессорной трубы внутри скважины с учётом преодоления силы трения и давления в стволе.

После этого, гибкая труба проводится через блок превентов и поступает в колонну обсадных труб или НКТ. Наконечник ГНКТ состоит из гидромониторной насадки и обратного клапана, который предназначен для подачи азота либо другой закачиваемой жидкости. Флюид отводится через манифольд и штуцерную линию в специальную ёмкость.

Применяться колтюбинговая технология может для очистки скважины после проведения гидроразрыва пласта: закачивается азот, который вымывает из трещины проппант. Благодаря использованию подобной методики, заметно увеличивается межремонтный интервал и сокращается период возврата скважины в эксплуатацию.

Оборудование для ГНКТ

Наша компания занимается производством оборудования для ГКНТ, которое может устанавливаться на грузовое шасси автомобиля, полуприцеп или рамном исполнении. Барабаны для подачи гибкой колоны оснащаются гидравлическим приводом, тормозной системой и трубоукладчиком. В комплект поставки может включаться пакет программного управления, инжекторы и приборы для регулирования давления.

Работа колтюбинговой установки на скважине

Подача в скважину колонны гибких труб

Применение гибких труб при бурении боковых стволов

Использование гибких труб является одной из новых технологий при бурении боковых стволов (Рисунок 1). Этот способ особенно привлекателен при высокой стоимости мобилизации буровой установки. Наиболее эффективным применением гибких труб является бурение боковых стволов сквозь НКТ с поддержанием режима депрессии в скважине. Гибкие трубы позволяют оперативнее контролировать состояние скважин с низкими пластовыми давлениями. Отпадает необходимость подъема труб и глушения скважины, что повышает привлекательность технологии.

Новые КНБК для бурения гибкими трубами улучшают качество контроля за траекторией скважины и повышают эффективность работ. Одна из таких КНБК , названная системой VIPER, имеет кабельный канал связи с поверхностью для передачи электроэнергии и информации и включает в себя телесистему для угловых измерений и устройство для поворота КНБК . Управляющие электросигналы передаются с поверхности по кабелю. При бурении с депрессией на пласт, когда промывка осуществляется раствором, вспененным воздухом или азотом, невозможно передать информацию по гидравлическому каналу, и его заменяет кабельный. В сравнении с гидравлическим кабельный канал увеличивает скорость передачи информации на несколько порядков и позволяет управлять всеми датчиками с поверхности.

Еще одним преимуществом системы VIPER является повышение эффективности бурения гибкими трубами. Электродвигатель над КНБК увеличивает вращающий момент на долоте и способствует осуществлению непрерывного и достаточно точного контроля за траекторией скважины.

Постоянное медленное вращение сглаживает траекторию скважины и уменьшает потери на трение КНБК о стенки скважины, что позволяет бурить скважины с большим отходом от вертикали. Возможность постоянно контролировать забойное давление в процессе бурения, промывки и спуско-подъемных операций обеспечивает поддержание заданной депрессии на пласт.

Система VIPER с колонной гибких труб

Колтюбинг: перспективные методы добычи тяжелой нефти

Колтюбинг (от англ. «coiled tubing» — колонна гибких труб) — это установка с гибкой непрерывной насосно-компрессорной трубой (ГНКТ) для проведения работ по освоению и капитальному ремонту нефтяных и газовых скважин. Технология колтюбинга была разработана в 1950 годах, но широкое применение получила только ближе к концу 1980-х.

Преимущества технологии ГНКТ заключается в том, что гибкая труба способна проникать в горизонтальные и боковые отводы скважины, при этом не приходится тратить время на монтаж/демонтаж колонны. Именно это делает технологию колтюбинга дешевле и экологичней классических методов.

Область применения колтюбинга

Прежде всего, колтюбинг используют при исследовании месторождений, бурении и ремонтно-восстановительных работах. Однако, сейчас колтюбинг применяют для добычи высоковязкой, «тяжелой» нефти.

Наибольшее распространение технология получила в северных регионах Канады и США (на Аляске), но в последнее время активно применяется и на месторождениях в России.

Оборудование для колтюбинга

Колтюбинговая установка используется для транспортировки и подачи ГНКТ необходимого диаметра в скважину.

Как правило, оборудование для колтюбинга устанавливается на самоходное шасси или полуприцеп. На рисунке 1 показаны основные компоненты установки:

Размер трубы подбирается в зависимости от проводимых работ. Обычно диаметр труб варьируется в пределах 19–114 мм. ГНКТ сматывается с рабочей катушки, установленной на раме тягача. Далее труба проходит через инжекторную (устьевую) головку, которая создаёт необходимое усилие для продвижения насосно-компрессорной трубы внутри скважины с учётом преодоления силы трения и давления в стволе.

Оптическое волокно для технологии колтюбинга

В процессе бурения, а также при проведении ремонтно-восстановительных работ с применением колтюбинга необходимо доставлять оборудование в нужную точку скважины и обеспечивать непрерывную связь со спускаемым оборудованием. Для решения этой задачи широко применяются грузонесущие геофизические кабели производства Инкаб.

В процессе исследования месторождений, а также при проведении работ по повышению эффективности добычи необходимо контролировать текущие процессы в добывающей скважине, в частности — температуру по всему стволу добывающей скважины.

Для непрерывного мониторинга температуры (DTS) используют кабели-датчики с оптическим волокном в качестве распределенного датчика. Инкаб производит линейку кабелей-датчиков, оптимально подходящих для решения этой задачи. Наибольшее применение получила конструкция DeepWire.

Рис. 2. Кабель для колтюбинга — конструкция DeepWire

Для мониторинга температуры в конструкции используется высокотемпературное волокно. Кабель располагается внутри гибкой, насосно-компрессорной трубы в добывающей скважине и защищен от агрессивной среды — для изготовления стального оптического модуля применяемся сталь марки 304, а армирующая броня изготавливается из оцинкованной проволоки.

Подробнее о материалах, вариантах исполнения и технических характеристиках смотрите на странице конструкции.

Читайте также: