Что такое якорь в скважине

Обновлено: 04.07.2024

Добыча нефти и газа

нефть, газ, добыча нефти, бурение, переработка нефти

Архив рубрики: ЯКОРИ

11.2.4. ЯКОРЬ С ЭКСЦЕНТРИЧНЫМ.

Якорь с эксцентричным зацеплением типа ЯЭЦ — устройство, обеспечивающее установку пружинного центратора типа ЦПР на заданном месте обсадной колонны. Устройство состоит из двух концевых деталей и соединяющей их втулки. Общая сборка производится при осевом эксцентриситете. ЯЭЦ рекомендуется применять при строительстве наклонных скважин в интервалах залегания продуктивной толщи.

Изготовитель и поставщик: ОАО НПО « Буровая техника».

Запись опубликована 24.07.2010 автором admin в рубрике ЯКОРИ с метками тип, устройство.11.2.3. ЯКОРЬ ТИПА ЯК

Якорь типа ЯК предназначен для подвески потайных колонн (хвостовиков), в том числе и в боковых стволах, пробуренных из эксплуатационных колонн. Якорь колонный позволяет крепить стволы скважин без упора их на забой. Якорь колонный используется совместно с цанговым или другого типа разъединителем.

Разработаны и изготавливаются конструкции якорей, позволяющие установить потайные колонны диаметром 89 и 102 мм в обсадной колонне диаметром 146 мм, а также диаметром 114 мм

в обсадной колонне диаметром 168 ìì.

Технические характеристики якорей типа ЯК

Наружный диаметр, мм Максимальный диаметр раскрытия сухарей, мм Диаметр проходного отверстия, мм Грузоподъемность, кН

140 160 100 150

Принцип работы колонного якоря заключается в раскрытии самозаклинивающихся сухарей при повышении давления сверх номинального после прокачки продавочной пробки разъединителя и получения сигнала «стоп». Подвеска потайной колонны происходит при разгрузке инструмента.

Основные параметры якорей типа ЯК приведены в табл. 11.22.

Изготовитель: Фирма « УКОМ».

Запись опубликована 22.07.2010 автором admin в рубрике ЯКОРИ с метками диаметр, колонна, колонный, тип, якорь.11.2.2. ЯКОРЬ ТИПА ЯГМ

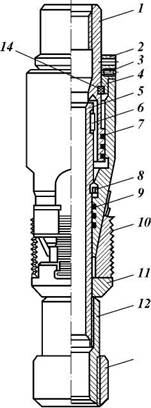

Якорь гидромеханический типа ЯГМ (рис. 11.26) удерживает пакеры типа ПВМ на месте установки в обсадной колонне от смещения вверх под действием перепада давления. В скважину якорь спускают с пакером на колонне труб, при этом конус удерживается в верхнем положении пружинным кольцом. При посадке пакера вращательное движение и осевая нагрузка от труб к пакеру передаются через головку 1, шток 5 и переводник якоря 12. После посадки якоря под давлением нагнетаемой в трубы жидкости конус освобождается от пружинного кольца и перемещается вниз, вклиниваясь под шлипсы, которые раздвигаются до контакта с обсадной колонной и воспринимают нагрузку пакера.

Якорь вместе с пакером снимается с места установки натяжением колонны труб, при этом головка выталкивает конус из-под шлипсов, и якорь приводится в первоначальное положение. После подъема из скважины пригодность якоря к дальнейшему применению проверяется внешним осмотром и опрессовкой при гидравлическом давлении 35 МПа. При этом

Рис. 11.26. Якорь гидромеханический типа ЯГМ:

1 — головка; 2 — упор; 3 — винт; 4 — конус; 5 — шток; 6 — шпонка; 7,9 — уплотнительные кольца; 8 — пружинное кольцо; 10 — шлипс; И — шлипсодержатель; 12 — переводник; 13 — кольцо предохранительное; 14 — проволока

Зарезка боковых стволов

Зарезка боковых стволов - это эффективная технология, позволяющая увеличить добычу нефти на зрелых месторождениях и коэффициент извлечения нефти (КИН) из пластов, вернуть в эксплуатацию нефтяные скважины, которые не могли быть возвращены в действующий фонд другими методами.

Путем бурения боковых стволов в разработку вовлекаются ранее не задействованные участки продуктивного пласта, а также трудноизвлекаемые запасы нефти (ТрИЗ), добыча которых ранее не представлялась возможной.

Соответствующие технологии помогают сохранить скважину и сэкономить затраты на освоение скважины.

Причем эксплуатация боковых стволов эффективна для всех типов залежей.

Себестоимость дополнительно добытой нефти из вторых стволов, как правило, ниже ее среднего значения по месторождениям, а затраты на их строительство окупаются в течение 1-2 лет.

Для увеличения длины ствола в продуктивном нефтеносном пласте используется строительство скважин с несколькими горизонтальными участками.

Дополнительный эффект можно получить от совмещения зарезки боковых стволов с другими технологиями (ГРП, пологие скважины и тд).

Фонд бездействующих скважин огромен, только в России этот фонд превышает 40 000 ед.

Часть этого фонда можно реанимировать методом бурения боковых стволов.

Кроме отсутствия необходимости дополнительных затрат на коммуникации и обустройство, появляются возможности вовлечения незадействованных участков залежей.

Применяются разные методы ЗБС из скважин бездействующего фонда:

- вырезание участка колонны,

- бурение с отклоняющего клина и тд

К бурению с вырезанием участка колонны нужно отнести и бурение скважин с извлечением незацементированной колонны с бурением полноразмерного ствола.

Нет никакого различия от бурения обычных наклонно-направленных скважин, поэтому рассмотрим 2 других варианта.

Вырезание протяженного участка, с тем чтобы было возможно при ЗБС удалить от магнитных масс магнитометрические датчики забойных телеметрических систем контроля траектории ствола.

При этом варианте существенны затраты связанные со временем:

- Вероятность вырезания участка достаточного для выполнения технологической операции за один спуск мала, необходима неоднократная смена вооружения вырезающего устройства.- Кроме установки обязательных изоляционных мостов возникает необходимость установки дополнительного цементного моста, на который в последующем и наращивается основной мост.

- Достаточно сложен и продолжителен процесс наработки желоба и начала бурения нового ствола, особенно учитывая малые диаметры долота, забойного двигателя и бурильного инструмента.

- Проблематична зарезка бокового ствола по данной технологии при больших (свыше 30 о ) зенитных углах, так как эксцентричная работа трубореза приводит к быстрому износу вооружения и даже его поломке.

Небольшая коррекция рассматриваемого варианта повысила шансы по возможности применения технологии.

Абсолютное большинство эксплуатационных скважин - наклонно-направленные и точка зарезки выбирается на криволинейном или, что происходит чаще, наклонном участке, можно считать заведомо известным азимут.

Поэтому нет необходимости вырезания участка колонны большой протяженности, достаточно вырезать столько, сколько нужно для обеспечения отклонения для выхода бурильной колонны из обсадной.

В зависимости от диаметров колонн и проектных интенсивностей это составляет интервал 6 - 10 метров, что существенно меньше по сравнению с предыдущим вариантом, где протяженность участка вырезания составляет не менее 18 метров. Большое количество боковых стволов было пробурено по такому варианту технологии в Удмуртнефти, начиная с середины 1990 х гг.

Несмотря на существенное, по сравнению с базовой технологией, сокращение затрат времени, общие затраты времени на бурение боковых стволов были не ниже, чем на бурение новых скважин, а сокращение материальных затрат - малым утешением при получении стволов меньшего Ø.

В РФ технология бурения боковых стволов из вырезанного участка колонн полностью вытеснена технологией зарезки с отклоняющего клина (уипстока), которая разделяется на несколько подвариантов.- традиционный - когда каждый этап: спуск якоря, клина, стартового райбера, зарезного и расширяющего райбера проводился отдельным спуском.

- на комплекты райберов, позволяющих за 1 спуск создать окно, для дальнейшего бурения бокового ствола и основная разница заключается в способах заякоривания.

Наиболее распространены якоря с упором на забой.

Недостатками таких якорей являются:

- Необходимость установки надежного опорного цементного моста, на что требуются существенные затраты времени.

- Механическое заякоривание требует создание определенных нагрузок и если раскрытие запроектировано на небольшое усилие, то высока вероятность как преждевременного срабатывания его в стволе при спуске, так и проворота при бурении.

В случае необходимости создания больших нагрузок для заякоривания возникают проблемы с созданием этих нагрузок, особенно в наклонно-направленном стволе. В Татнефти используется способ с применением в качестве якоря профильной трубы, достоинством которой наряду с высокой надежностью является отсутствие необходимости опорного цементного моста.

Технология предусматривает спуск компоновки, включающей профильную трубу и специальную трубу, внутри которой находится отклонитель.

1 м спуском предусматривается спуск заякоривания отклонителя, отворот и выброс специальной трубы после подъема, 2 м - спуск комплекта райберов и зарезка бокового ствола. Недостатками способа являются:

- Применение жесткой компоновки, требующей специальной подготовки скважины.

- Проблематичность в ориентировании отклонителя.

- Необходимость выполнения операции в 2 этапа. НПП Горизонт разработало и запатентовало устройство для многоствольного бурения скважин, когда используется профильный перекрыватель в качестве проходного якоря, без внесения существенных изменений в остальные элементы устройств.

Применение специальных якорей и пакеров, предусматривающихся при традиционных технологиях, занимает кольцевое пространство между их корпусами и эксплуатационной колонной.

В условиях малого проходного размера эксплуатационной колонны и необходимости применения компоновок с обеспечением транспортировочных зазоров внутренние размеры корпусов посадочных устройств оказываются чрезвычайно малыми, не позволяющими проводить работы ниже этих устройств.

Применение профильного перекрывателя в качестве проходного якоря позволило обеспечить максимальное проходное отверстие при оптимальном транспортном размере. В устройстве, в отличие от аналогов, не происходит существенной потери Ø в якоре, а потери происходят в посадочной втулке, представляющей собой полую трубу с косым верхним (перовидным) срезом и шпоночным пазом, начинающимся от основания паза.

Внутреннее отверстие ограничивается транспортным Ø компоновки и толщиной стенки втулки. Верхняя часть устройства представляет собой ответную посадочную втулку с направляющей шпонкой, устройства регулировки положения клина относительно шпонки и удлинителей, обеспечивающих требуемую глубину точки зарезки относительно якоря. Устройство может быть выполнено любого Ø по размеру ствола скважины.

1. Производится спуск якоря посадочной втулки на разъединителе, созданием избыточного давления в трубном пространстве производится заякоривание, после чего производится разъединение якоря от посадочной втулки;

2. При помощи направляющего стержня гироскопическим инклинометром, а при зенитных углах свыше 5 о любым датчиком отклонителя определяется положение шпоночного паза;

3. На устье выставляется направление клина относительно шпоночного паза, а также устанавливается глубина точки зарезки;

4. Дальнейшие операции производятся аналогично любым традиционным методам зарезки боковых стволов с клина;

5. При необходимости возможно извлечение клина, смена его положения относительно направляющей и зарезка дополнительных стволов без ограничения их количества.

Его применение может позволить производить зарезку боковых стволов точно по требуемому направлению, с любой глубины, при любых углах наклона скважины. Применение его возможно как при зарезке боковых стволов, так и при бурении многоствольных и разветвленно-горизонтальных скважин без потери нижележащего основного ствола.

Помимо того преимущества, что не теряется основной ствол, и зарезка происходит сразу в требуемом направлении, даже несмотря на большие материальные затраты по сравнению с зарезкой боковых стволов из вырезанных участков, или с применением отклонителей с упором на забой отмечено снижение затрат на выполнение работ в связи с сокращением сроков их выполнения.

Однако, наибольший эффект ожидается при бурении многоствольных и разветвленно-горизонтальных скважин, так как устройство и технология будут применяться не только при бурении, но также при избирательном проведении геофизических исследований и воздействии в процессе эксплуатации.

Особо следует отметить возможности при бурении разветвленно-горизонтальных скважин с установок непрерывных труб. В этом случае каждый дополнительный ствол может быть пробурен одним спуском, в то время как при бурении обычными бурильными колоннами потребуется, как минимум, 2 спуска инструмента.

Точно также упрощается обслуживание многоствольных и разветвленно-горизонтальных скважин в процессе эксплуатации и проведении геофизических исследований при помощи установок непрерывных труб, а именно, за 1 спуск можно избирательно провести требуемые работы на любом ответвлении или основном стволе.

Дополнительным достоинством способа является то, что компоновки не обладают жесткостью и не требуется специальной подготовки скважины. Недостаток способа - необходимость 2 х спусков.

Применяется также вариант зарезки бокового ствола за 1 спуск. В этом случае профильная труба соединяется с отклонителем, а гидравлическое соединение профильной трубы с бурильным инструментом производится через специальные трубки, вмонтированные в корпус фреза. Такое упрощение способа приводит к увеличению жесткости компоновки, затруднениям с ориентированием, но в ряде случаев такой способ эффективен.

Якорь

Якорь - устройство, предназначенное для закрепления колонны подъемных труб за стенку эксплуатационной колонны с целью предотвращения перемещения скважинного оборудования под воздействием нагрузки.

Якорь применяют преимущественно с пакерами типа ПВ и ПН.

Перед каждым спуском якоря проверяют надежность крепления резьбовых соединений корпуса с головкой и хвостовиком; герметичность уплотнения и выдвижение плашек при избыточном внутреннем давлении.

После подъема этих устройств их тщательно промывают и очищают от грязи, песка и парафина, тщательно очищают от нефти резиновые манжеты.

Якоря ЯГ и ЯГ-1 предназначены для предотвращения скольжения скважинного оборудования внутри эксплуатационной колонны.

На стволе его установлен конус, имеющий направляющие для плашек, вставленные в Т-образные пазы плашкодержателя.

Якорь, спускаемый в скважину на колонне НКТ, закрепляется при помощи жидкости под давлением.

Жидкость, попадая под поршень, срезает винты, перемещает плашкодержатель и плашки вверх, которые расходятся в радиальном направлении и заякориваются на внутренней стенке экс.колонны.

Якорь освобождается при подъеме колонны труб.

Якорь ЯГ-1 состоит из корпуса, в окна которого вставлены плашки, удерживаемые пружиной в утопленном состоянии.

Планки крепятся на корпусе при помощи винтов.

Закрепление якоря в колонне происходит при выдвижении плашек наружу в радиальном направлении и внедрении в стенку колонны.

После прекращения нагнетания жидкости в скважину плашки, под действием пружин, возвращаются в исходное положение, в результате чего освобождается якорь.

ЯКОРЬ ГИДРАВЛИЧЕСКИЙ ЯГ

Якори предназначены для закрепления и предотвращения скольжения скважинного оборудования внутри обсадной колонны при эксплуатации нефтяных, газовых и нагнетательных скважин.

Якорь гидравлический ЯГ (рис. 8.6, а и табл. 8.4) состоит из ствола 4, на верхний конец которого навинчивают муфту 1, а на муфту — конус 3, в котором выфрезозаны три равномерно расположенных по окружности паза. Они выполняют роль направляющих плашек 5. Плашки вставлены в Г-образные пазы плашкодержателя 6.

На нижний конец ствола надевают поршень 8 и кожух 9. Положение последнего фиксируется срезными винтами 7 и 2. В собранном виде якорь подсоединяют к верхнему концу пакера и спускают в скважину на заданную глубину.

Заякоривание происходит под действием избыточного давления столба жидкости. Жидкость проходит через отверстие ствола а и поступает в полость б между поршнем и стволом. Под действием избыточного давления (6—7 МПа) поршень перемещается вверх, оказывая давление на плашкодержатель.

Срезаются винты 7, плашки радиально перемещаются вдоль пазов конуса до; соприкосновения (захвата зубьями) с внутренней стенкой обсадной колонной.

Рис. 8.6. Якоря гидравлические типов ЯГ (а) и ЯП (б):

,7^ y * Ta : 2 - 7 - винты; 3- конус; 4 — ствол; 5 — плашка на-[ющая; 6 — плашкодержатель,; 8 — поршень; Э — кожух; а —

в стволе; б — полость между поршнем и стволом; •муфта; 2 — патрубок; 3 — корпус; 4 — вннт; 5 — плаш пружина; 7 — планка

Плашка; 6-

|

При необходимости, для прочного сцепления зубьез плашки со стенкой обсадной колонны можно сверху, за счет приложения веса насосно-компрессорных труб, создать дополнительную нагрузку на якорь, благодаря чему будет достигнуто увеличение осевого усилия, воспринимаемого плашками якоря.

Для освобождения якоря необходимо выравнять давление внутри -и снаружи якоря. Затем приподнимают колонну на-'сосно-компрессорных труб, к которым присоединен якорь. При этом конус, выходя из-под плашек, способствует их радиальному возврату в исходное положение, и тем самым обеспечивается беспрепятственное извлечение якоря на поверхность.

Пакеры и якори

Пакеры применяют для разобщения пластов, изоляции обсадных колонн от воздействия скважинной среды в процессе эксплуатации нефтяных, газовых, газоконденсатных скважин , а также для проведения в них ремонтно-профилактических работ и ликвидации поглощений.

Пакеры используют для проведения технологических операций по гидроразрыву, кислотной и термической обработкам продуктивного пласта, для выполнения изоляционных работ, гидропескоструйной перфорации, установки проволочных фильтров и клапанов-отсекателей, очистки забоев скважин, газлифтной эксплуатации и т.д. Пакеры спускают в скважину на колонне поднимаемых труб либо вместе с трубами. Проходное отверстие пакера должно позволять беспрепятственно спускать инструмент и оборудование для проведения необходимых операций освоения и эксплуатации скважин , для ликвидации осложнений или выполнения необходимых технологических операций.

Пакер должен выдерживать максимально необходимый перепад давления, действующий на него в экстремальных условиях (рабочее давление).

Различают пакеры следующих типов:

- ПВ — пакер, воспринимающий усилия от перепада давления, направленного вверх;

- ПН — направленного вниз;

- ПД — направленного как вниз, так и вверх.

Для восприятия усилия от перепада давления, действующего на пакер в одном или двух направлениях, пакер должен иметь соответствующее заякоривающее устройство ( якорь ), наличие которого в шифре пакера обозначается буквой «Я». Якори в основном применяют с пакерами типов ПВ и ПН.

По способу посадки пакеры подразделяют на гидравлические Г, механические М и гидромеханические ГМ.

В зависимости от среды, в которой применяют пакеры, предусматриваются следующие исполнения:

- К1 — углекислотостойкое;

- К2 и КЗ — сероводородостойкое (содержание H2S и СО2 соответственно до 6 и до 25 % по объему каждого);

- Т — термостойкое.

Пакеры, способные воспринимать усилие от перепада давления, направленное как вниз, так и вверх, могут оказаться в скважине и выполнять свои функции и без колонны подъемных труб, которую извлекают после посадки пакера. В таком случае для отсоединения колонны труб от пакера и повторного соединения с ним используют разъединители колонн типов РК, IPK и ЗРК, которые устанавливают над пакером.

Для подготовки стенок обсадной колонны труб под посадку пакера и якоря с целью обеспечения их надежной работы применяют скважинные инструменты — скребки типа СК и инструмент колонный типа 2НК.

- Пакеры гидромеханические, гидравлические и механические

- Пакеры для испытания колонн

- Пакерно-якорное оборудование для гидроразрыва пластов

Основные параметры пакеров

Герметичное разобщение пространства эксплуатационной или промежуточной обсадной колонны обеспечивается подбором диаметра пакера в соответствии с внутренним диаметром труб, создающим оптимальный зазор между пакером и стенкой колонны труб, приведенных в табл. 11.1.

ЭКСПЛУАТАЦИЯ ГЛУБИННОНАСОСНЫХ СКВАЖИН В ОСЛОЖНЕННЫХ УСЛОВИЯХ

Многие глубиннонасосные скважины работают в осложненных условиях, заключающихся в следующем:

из пласта в скважину вместе с нефтью поступает большое количество свободного газа;

из пласта выносится песок;

в насосе и трубах откладывается парафин;

ствол скважины искривлен.

В результате многолетних исследований разработаны различные технологические приемы и защитные приспособления, применение которых позволяет в той или иной степени обеспечить нормальную эксплуатацию таких скважин.

Наибольшее число осложнений и неполадок возникает при эксплуатации скважин, в продукции которых содержится газ или песок.

Технологические приемы предотвращения вредного влияния газа на работу глубиннонасосной установки включают:

— использование глубинных насосов с уменьшенным вредным

— удлинение хода плунжера;

— увеличение погружения насоса под уровень жидкости в сква-

— отсасывание газа из затрубного пространства скважины.

Песок, поступающий из пласта вместе с нефтью, может образо-

вать на забое песчаную пробку, в результате чего уменьшается или

полностью прекращается приток нефти в скважину. При работе

| насоса песок, попадая вместе с жидкостью в насос, преждевременно истирает его детали, часто заклинивает плунжер в цилТндре |

| насоса от вредного |

|

Л. - Г^" •"• «"-"-я-м. ^ *1А1_/ Л ^ ОСЦ\

Основные мероприятия по влияния песка следующие:

|

— регулирование отбора жидкости из

скважины в основном в сторону его ограни

чения;

— применение насосов с плунжерами

специальных типов (с канавками, «песко-

брей»);

— подлив нефти в затрубное простран

ство скважин с целью уменьшения концен

трации песка в струе жидкости, проходя

щей через насос, и увеличения скорости

движения этой струи;

— применение трубчатых штанг.

|

Защитные приспособления на приеме насоса. Все мероприятия режимного и технологического характера по снижению вредного влияния газа и песка на работу глубинного насоса обычно дополняются применением защитных приспособлений у приема насоса — газовых и песочных якорей или комбинированных газопесочных якорей.

| Рис. 109. Газовый якорь-зонт. |

| якорь ЯГ-1 . |

Схема простейшего од-нокорпусного газового якоря ЯГ-1 представлена на рис. 108. Этот якорь состоит из двух концентрически расположенных труб, соединенных между собой вверху переводником 1, при помощи которого якорь соединяют с нижней муфтой насоса. В верхней части наружной трубы 3, называемой корпусом якоря, просверлено 12 отверстий А. Нижний

конец корпуса закрыт заглушкой 4. Нефть с газом поступает из скважины в якорь через отверстия А в кольцевое пространство между трубами 2 и 3 и движется к нижнему концу внутренней трубы; здесь смесь, снова меняя направление, поступает во вса-228

сывающую трубу 2 и в насос. При изменении направления струи газ частично отделяется от нефти и уходит в скважину через верхние отверстия в корпусе якоря, а нефть, попадая во внутреннюю трубу, направляется к приему насоса.

Лучшее отделение (сепарацию) газа от нефти получают в якоре с несколькими поворотами струи. Поэтому газовые якори делают двухсекционными и иногда четырехсекционными.

На рис. 109 представлен газовый якорь другой конструкции — якорь-зонт. Отличительной особенностью этого газового якоря является наличие манжеты из нефтестойкой резины, перекрывающей пространство между эксплуатационной колонной и корпусом якоря.

Якорь-зонт состоит из корпуса 3, изготовляемого из труб диаметром 42, 48 и 73 мм, всасывающей трубки 4 диаметром 18 мм, трубчатого угольника 5 диаметром 12 мм (через который дегазированная жидкость поступает по всасывающей трубке к приему насоса), уплотняющих манжет 6 из прорезиненного ремня, шайбы 2 для разобщения зоны всасывания от зоны нефтегазовой смеси в корпусе якоря.

В верхней части корпуса якоря имеются продолговатые отверстия А, предназначенные для выхода нефтегазовой смеси в кольцевое пространство между эксплуатационной колонной и корпусом якоря. К верхнему концу приварена муфта 1 насосной трубы для присоединения его к насосным трубам.

Якорь-зонт действует следующим образом. Нефтегазовая смесь поступает в корпус якоря и через отверстия А выходит в кольцевое пространство между эксплуатационной колонной и корпусом якоря. Вследствие изменения направления движения газожидкостной смеси (на 180°) газ отделяется от нефти и поднимается, а дегазированная нефть движется вниз, входит в отверстия Б трубчатого угольника и через угольник и всасывающую трубку поступает к приему насоса.

Якорь-зонт по сравнению с якорями других конструкций имеет наиболее высокую газоотделяющую способность.

Кроме описанных газовых якорей, в НГДУ применяются другие конструкции их — многокорпусные, трубные, погружные, зонтичные и др.

Песочные якори также бывают различных конструкций, хотя принцип их работы одинаков. Наиболее эффективен в работе песочный якорь обращенного типа, представленный на рис. 110. Его работа протекает следующим образом. Жидкость с песком из скважины поступает по внутренней трубке малого диаметра в корпус якоря. При этом скорость струи резко снижается и на 180° меняется направление. Вследствие этого песок осаждается в нижней части корпуса, а очищенная от него жидкость поступает к приему насоса. По мере накопления песка в корпусе якорь извлекают на поверхность, очищают от песка и снова пускают в работу. Длина кармана песочного якоря должна быть такой, чтобы заполнение его песком по времени

совпадало со сроком износа и смены насоса во избежание дополнительного подъема насоса для чистки якоря.

|

Простейшим типом песочного якоря является любой конструк

ции газовый якорь, где частичная сепарация песка осуществляется

при повороте струи. Поэтому газовые якори снабжаются карманами

для приема осаждающегося песка. Однако эффективность работы

газовых якорей в отношении сепарации песка

очень низка. ^^

В скважинах, в которых выделяется много газа и песка, применяют газопесочные якори.

|

Газопесочный якорь ЯГП1 (рис. 111) состоит из двух камер — газовой (верхней) 4 и песочной (нижней) 7, соединенных между собой специальной муфтой 5, в которой просверлены отверстия Б. В верхней камере якоря укреплена всасывающая трубка 3, а в нижней — рабочая труба 6, снабженная конической насадкой 8. Якорь присоединяется к приему насоса 1 через переводник 2, одновременно связывающий корпус якоря со всасывающей трубкой.

На нижнем конце песочной камеры навинчена глухая муфта 9.

| Рис. НО. Песочный якорь обращенного типа. 0 — якорь; б — на садка на конец внут ренней трубы. 1 — переводник; г — внутренняя труба; 3 — корпус; 4 — муфта с заглушен ным концом. |

| Рис. 111. Газопесочный якорь ЯГП1. |

При работе насоса жидкость из скважины поступает через отверстия А в газовую камеру, где газ отделяется от нефти. Затем отсепарированная нефть через отверстия Б в специальной 'муфте и через рабочую трубу направляется в песочную камеру; отделившаяся от песка жидкость поднимается по кольцевому пространству в песочной камере и поступает через отверстия в специальной муфте во всасывающую трубку 3 на прием насоса.

В зависимости от количества песка, выделяемого из жидкости, корпус песочной камеры может быть удлинен наращиванием труб.

Применение полых штанг. Для лучшего выноса песка иногда успешно применяют насосные установки с полыми (трубчатыми) штангами. В качестве таких штанг используют насосно-компрес-сорные трубы диаметром с?у = 33, 42, 48 и 60 мм.

Трубчатые штанги являются одновременно и звеном, передающим плунжеру насоса движение от станка-качалки, и трубопрово-

дом для откачиваемой из скважины жидкости. Трубчатые штанги присоединяют к плунжеру специальными переводниками.

Жидкость по выходе из плунжера попадает непосредственно в полые штанги и не соприкасается с наружной поверхностью плунжера и внутренней поверхностью цилиндра насоса, поэтому полностью исключается опасность заклинивания плунжера песком. При этом также увеличивается скорость поступления жидкости на поверхность по сравнению с обычными установками и, следовательно, достигается лучший вынос песка.

|

На рис. 112 показана схема оборудования выкида насосной установки гибким шлангом при работе насоса с трубчатыми штангами. Эту установку монтируют следующим образом. Цилиндр трубного глубинного насоса спускают на насосных трубах, а плунжер — на трубчатых штангах. В -верхний конец верхней полой штанги 3 вваривают вертлюжок 2, при помощи которого колонну трубчатых штанг подвешивают к подвеске 1 станка-качалки.

| Рис. 112. Схема оборудования выкида насосной установки с полыми штангами. |

К верхней трубчатой штанге 3 приваривают патрубок 4 с фланцем, к которому прикрепляют фланец 5 гибкого шланга 6. Другой конец шланга с фланцем присоединяют болтами к выкидной линии 7.

Кольцевое пространство между насосными трубами и трубчатыми штангами следует заливать водой или нефтью для устранения неуравновешенности плунжера при ходе вниз.

Предотвращение отложений парафина. При добыче парафинистой нефти в глубиннонасосных скважинах возникают осложнения, вызванные выпадением парафина на стенках подъемных труб и в узлах глубинного насоса.

Отложения парафина на стенках подъемных труб уменьшают их поперечное сечение, в результате чего возрастает сопротивление перемещению колонны штанг и движению жидкости.

По мере роста парафиновых отложений увеличивается нагрузка на головку балансира станка-качалки и нарушается его уравновешенность, а в случае сильного запарафинивания труб снижается и коэффициент подачи насоса. Отдельные комки парафина, проникающие в насос извне, попадая под клапаны, могут нарушить их герметичность.

Значительные затруднения создают отложения парафина в подъемных трубах во время подземного ремонта скважины. При подъеме штанг плунжер или вставной насос срезает парафин со стенок труб и образует над собой сплошную парафиновую пробку, которая выталкивает всю жидкость из труб на поверхность, загрязняя

территорию вокруг скважины. Часто подъем штанг сопровождается периодическими выбросами нефти и парафина, возникающими вследствие интенсивного выделения газа из нефти по мере ее приближения к поверхности. Иногда парафиновая пробка уплотняется настолько, что подъем колонны штанг становится невозможным. В этом случае штанги извлекают отдельными секциями, отвинчивая их с поверхности, или поднимают вместе с трубами.

В глубиннонасосных скважинах принимаются различные меры против отложений парафина.

При добыче малопарафинистой нефти, когда интенсивность отложений парафина невелика, периодически поднимают трубы на поверхность и удаляют из них парафин при помощи передвижной паровой установки. Такой способ очистки труб связан с длительной остановкой скважины, и поэтому его применение оправдано только в тех случаях, когда парафин отлагается медленно и не создает серьезных осложнений в течение нескольких месяцев.

|

Рис. ИЗ. Пластинчатый скребок.

При добыче нефти с большим содержанием парафина применяются такие методы устранения парафина, при которых не требуются остановка скважины и подъем труб на поверхность: 1) очистка труб механическими скребками различной конструкции, установленными на колонне штанг; 2) нагрев подъемных труб паром или горячей нефтью, закачиваемой в затрубное пространство скважины; 3) нагрев подъемных труб электрическим током — электродепарафини-зация.

Метод электродепарафинизации труб имеет ограниченное применение в связи с большим расходом электроэнергии и повышенной опасностью для обслуживающего персонала.

Термический метод депарафинизации насосных труб применяется в различных вариантах. Наиболее простой способ термической депарафинизации — это закачка нагретой нефти в затрубное пространство скважины при работе глубинного насоса. Горячая нефть, нагревая подъемные трубы, расплавляет парафин на их стенках, и он выносится потоком нефти на поверхность.

Наибольшее распространение получил .механический метод депарафинизации насосных труб. При этом методе на колонне штанг устанавливаются скребки различной конструкции, которые срезают парафин со стенок труб в процессе возвратно-поступательного движения штанг.

В НГДУ применяются в основном пластинчатые скребки, которые срезают парафин только боковыми кромками. Чтобы создать условия для нормальной работы таких скребков, колонну штанг при каждом ходе вниз поворачивают на определенный угол.

Пластинчатые скребки (рис. 113) изготовляются из 2,5—3-мм листовой стали и крепятся к штангам двумя-тремя хомутиками, которые охватывают тело штанги и привариваются только к пластине скребка. Такой способ крепления обеспечивает неподвижность скребка и в то же время не нарушает прочности штанг.

Длина пластинчатых скребков 150—250 мм, а ширина на 5—» мм меньше диаметра соответствующих наеосно-компрессорных труб. Расстояние между скребками на штангах устанавливается в зави-

Рис. 114. Штанговращатель с яервячным механизмом вращения.

симости от длины хода плунжера, но в большинстве случаев оно равно 1400—1600 мм.

Колонна штанг, оборудованная пластинчатыми скребками, приводится во вращение при помощи специальных приспособлений — штанговращателей. В настоящее время в НГДУ применяются штанго-вращатели, изготовленные на базе стандартных канатных подвесок ПКН-5 и ПКН-10. Устройство штанговращателя такого типа с червячным механизмом вращения показано на рис. 114.

В этом штанговращателе сухари 4 клинового зажима сальникового штока 6 размещены в конической расточке червячной шестерни 3 и зажаты гайкой 5. Нижний торец шестерни опирается на шариковый подшипник 2, установленный в углублении траверсы канатной подвески 1. Шестерня входит в зацепление с червячным валиком 7, закрепленным на этой же траверсе при помощи двух кронштейнов 8 с подшипниками скольжения. На конец валика надет рычаг 11 и между его щеками храповое колесо 10. Эти детали удерживаются

от продольного смещения распорной втулкой 9 и шплинтом 12, Рычаг может свободно вращаться относительно валика, храповик же посажен на шпонке и поэтому вращается вместе с ним. На конце рычага имеется отверстие 14 для тросика.

Работает штанговращатель следующим образом.

В конце хода сальникового штока вниз рычаг поднимается при помощи тросика, прикрепленного к элементам вышки, или при помощи специального упора, установленного около устья скважины (в последнем случае рычаг делается удлиненным). При подъеме рычага шарнирно закрепленная на нем собачка 13, упираясь в зуб храпового колеса, поворачивает его на а /8 — 1 /в оборота. Вращение колеса передается на валик и далее через червячную передачу на колонну штанг, которая поворачивается на меньший угол.

При ходе сальникового штока вверх храповое колесо вследствие самоторможения червячной передачи остается неподвижным, а рычаг под действием силы тяжести опускается до упора в ограничитель. В этот момент собачка, пропустив один или два зуба храпового колеса, вновь становится в исходное положение.

Так как вращение колонны штанг осуществляется при наименьшей нагрузке в точке ее подвеса, усилия в узлах штанговращателя невелики, и он длительное время может работать без поломок.

Во избежание самоотвинчивания штанг их вращение предусмотрено по часовой стрелке.

Обслуживание штанговращателя сводится к периодической смазке упорного подшипника и подшипников червячного вала, а также к регулировке хода рычага.

Основным недостатком штанговращателя с червячным механизмом вращения является относительно небольшой угол поворота штанг за один цикл работы насоса. Поэтому в тех скважинах, где парафин выпадает более интенсивно, применяются дисковые штанго-вращатели, обеспечивающие поворот колонны штанг при каждом цикле на 30—40°.

Недостатками этого способа борьбы с парафином являются сложность крепления скребков на штангах и трудоемкость работы при спуске и подъеме штанг, а также увеличение нагрузки на штанги и станок-качалку вследствие больших сил трения скребков о насосные трубы. Кроме того, возможно смещение скребков вдоль штанг, а также могут возникать различные неисправности в работе штанговращателя.

В последние годы при глубиннонасосной эксплуатации широкое применение находят насосно-компрессорные трубы, футерованные стеклом или лаками. В таких трубах парафин не откладывается, и эксплуатация скважин происходит в нормальных условиях.

Однако в скважинах, оборудованных остеклованными трубами, вследствие значительных знакопеременных нагрузок, которые испытывают трубы, трения и ударов о трубы штанговых муфт стекло иногда крошится, частично оседает и, попадая в насос, может заклинить плунжер.

I 1 Применение в насосных скважинах труб, покрытых бакелитово-| эпоксидными лаками, дает лучшие результаты по предотвращению Сотложений парафина; бакелитово-эпоксидное покрытие характери-г4зуется высокой механической прочностью и эластичностью, не разрушается до достижения предела упругой деформации металла, * чем обеспечивается больший межремонтный период работы скважин. Чтобы предотвратить отложение парафина в межторцовых пространствах труб, при спуске труб в скважину в муфтовых соединениях устанавливают металлические или пластмассовые кольца.

Якорь типа ЯГ

Якорь гидравлический типа ЯГ и 2ЯГ (рис. 11.25) применяется в нефтяных , нагнетательных и газовых скважинах и состоит из заякоривающего устройства и гидроцилиндра. Воспринимает одностороннюю осевую нагрузку. Якорь спускается в скважину на колонне насосно-компрессорных труб вместе с пакером, заякоривается в эксплуатационной колонне при подаче в трубы жидкости под давлением. Через отверстие, а жидкость воздействует на поршень и после срезания винтов перемещает плашки с плашкодержателем вверх. Плашки, перемещаясь по корпусу, раздвигаются радиально и заякориваются за стенки обсадной колонны. Якорь освобождается при подъеме колонны насосно-компрессорных труб. При этом конус со стволом, двигаясь вверх, вытягивается из-под плашек и освобождает их.

Рис. 11.25. Якорь гидравлический типа ЯГ:1 — муфта; 2, 7 — винты; 3 — конус; 4 — ствол; 5 — плашка удерживающая; 6 — плашкодержатель; 8 — поршень; 9 — кожух; а — отверстие в стволе; б — полость между поршнем и стволом.

Якорь типа ЯК

Якорь типа ЯК предназначен для подвески потайных колонн (хвостовиков ), в том числе и в боковых стволах, пробуренных из эксплуатационных колонн. Якорь колонный позволяет крепить стволы скважин без упора их на забой. Якорь колонный используется совместно с цанговым или другого типа разъединителем.

Разработаны и изготавливаются конструкции якорей, позволяющие установить потайные колонны диаметром 89 и 102 мм в обсадной колонне диаметром 146 мм, а также диаметром 114 мм в обсадной колонне диаметром 168 мм.

Принцип работы колонного якоря заключается в раскрытии самозаклинивающихся сухарей при повышении давления сверх номинального после прокачки продавочной пробки разъединителя и получения сигнала «стоп». Подвеска потайной колонны происходит при разгрузке инструмента.

Нефть, Газ и Энергетика

способом принятым в данном районе с обеспечением вырыва якоря А-50, УПТ1-50 - НЕ МЕНЕЕ 8 т.

1.3. Якоря оттяжек подъемных агрегатов должны располагаться по схеме (квадрат) 40х40 м.

1.4. Оттяжки подъемных агрегатов должны соответствовать диаметру паспортным данным, иметь одинаковое натяжение (400-500кг), что соответствует затяжки рычагов длиной 800мм, с усилием 25кг. Оттяжки не должны иметь узлов и срощенных участков.

1.5. Оттяжки к якорям присоединять при помощи винтовых оттяжек специальными цепями с приспособлением для их надежной фиксации или маркированными петлями и крепить не менее как четырьмя зажимами, расположенными между собой на расстоянии не менее 300мм. Винтовыеоттяжки должны иметь контрольные окна или установленные ограничители, исключающие полное вывертывание винтов из гаек.

1.6. На расстоянии 100мм от вертикального конца врезается крестовина, диаметром 26мм, на которую зацепляется петля из стального каната, диаметром не менее 18мм.

1.7. Установка якорей производится при помощи ямобура.

1.8. Для испытания к якорю крепится канат, диаметром 18,5-22мм, на который крепится трансформатор индикатор веса (ГИВ-6).

1.9. Вместо ГИВ-6 можно применять оттарированный динамометр, угол наклона каната к горизонту должен быть около 45*. Натяжение каната осуществляется через подставку под канат.

1.10. Если при достижении требуемой нагрузки не менее 8т на якорь сдвига не наблюдается - ЯКОРЬ ВЫДЕРЖАЛ ИСПЫТАНИЕ.

1.11. Если якорь не выдержал испытание, меняется его конструкция (диаметр или количество труб или длина).

1.13. Испытанию должны подвергаться не менее одного якоря на кусту.

1.14. Допускается применение других видов якорей, выдерживающих усилия вырыва согласно паспортным данным подъемной установки.

1.16. При задавливании якорей под оттяжки, ЗАПРЕЩАЕТСЯ устанавливать агрегаты под линиями электропередач в охранной зоне ЛЭП.

1.17. Работы по испытанию и задавке якорей производится под руководством мастера.

Читайте также: