Что такое паротепловая обработка скважин птос

Обновлено: 07.07.2024

Тепловая обработка призабойной зоны скважины

Тепловое воздействие на разрабатываемые нефтяные пласты применяют в тех случаях, когда месторождение характеризуется высокой вязкостью и повышенной плотностью нефти в пластовых условиях или содержанием в нефти парафина, смол и асфальтенов.

Оно предотвращает образование парафинистых и смолистых отложений в поровом пространстве пласта и способствует увеличению текущей и суммарной добычи нефти.

Прогрев зоны удлиняет межремонтный период эксплуатации скважины, т. к. повышается температура нефти и снижается ее вязкость; также уменьшается количество парафина, отлагающегося на стенках НКТ и в выкидных линиях.

Обработка паром и горячей водой

При этом способе теплоноситель - пар - получают от стационарных котельных и передвижных котельных установок (ППУ).

Устье оборудуют фонтанной запорной арматурой АП 60-150, лубрикатором ЛП 50-150 и колонной головкой ГКС.

Для разобщения затрубного пространства в скважине от закачиваемого пара в пласт предназначен термостойкий пакер, использование которого исключает необходимость в спуске дополнительной изолирующей колонны.

Электротепловая обработка

Этот способ проще и дешевле чем предыдущий, однако электропрогревом, вследствие малой теплопроводности горных пород, не удается прогреть значительную зону (в радиусе до 1м).

Для электротепловой обработки призабойной зоны применяют самоходную установку СУЭПС - 1200.

Состоит из 3 х электронагревателем с кабель-тросом, самоходного каротажного подъемного агрегата СКП с лебедкой и трех прицепов.

На каждом прицепе монтируют станцию управления и автотрансформатор.

Электронагреватель поднимают и спускают вместе со штанговым скважинным насосом.

В результате прогрев забоя происходит непрерывно и одновременно с процессом добычи нефти насосным способом.

Температура на забое стабилизируется через 3- 5 сут. непрерывного прогрева и нагретая зона распространяется примерно на 20-50 м вверх и на 10-20 м вниз от места установки нагревателя.

Методы борьбы с парафинами

Условия и причины образования парафинистых отложений

Определение 1Парафин – это воскоподобная смесь алканов, нормального строения и состава от октадекана до пентратриоконтана.

Нефть состоит из ароматических, парафиновых и нафтеновых углеводородов. Парафиновые углеводороды могут находится в нефти в твердом, жидком и газообразном состоянии. В зависимости от содержания твердых парафинов нефть может относится к следующим типам:

- Парафинистые. Содержание парафинов в такой нефти более 6%.

- Слабопарафинистые. Содержание парафинов в такой нефти находится в диапазон от 1,5 % до 6%.

- Беспарафинистые. Содержание парафинов в такой нефти не превышает 1,5%.

Сейчас известно всего две стадии образования парафиновых отложений. На первой стадии происходит образование центров кристаллизации, а также рост кристаллов парафина из-за контакта добываемой нефти с поверхностью. На следующей стадии происходит осаждение крупных кристаллов парафинов на поверхность оборудования и т.п. Существенное воздействия на процесс образования парафинистых отложений оказывают состояние поверхности труб, снижение давления на забое скважины (что становится причиной нарушения гидродинамического равновесия системы газа и жидкости), соотношение объема фаз, интенсивное выделение газов, состав углеводородов, падение температуры в продуктивном пласте и стволе скважины, изменения скорости перемещения смеси газа и жидкости и их составляющих.

В случае уменьшения давления на забое скважины ниже, чем давление насыщения газа нефтью, равновесие всей системы нарушается, что становится причиной увеличения объема газовой фазы и в тоже время состояния жидкой фазы становится нестабильным. Весь этот процесс сопровождается выделением парафинов, выпадение парафинов может происходить как в продуктивном пласте, так и стволе скважины. При эксплуатации скважины при помощи насоса, давление на нем также может быть ниже, чем давление насыщения нефти газом. Это становится причиной выпадения парафинов на приемной части насоса и на стенках эксплуатационных колонн. В колонне насосно-компрессорных труб, находящейся выше насоса, можно выделить две зоны. Первая (над насосом) – здесь давление обычно выше, чем давление насыщения, поэтому риск образования парафинистых отложений минимален. Вторая зона представляет собой участок, в котором снижение давления частый случай, поэтому риск образования парафинов тут крайне высок. В фонтанных скважинах выделение парафинов обычно происходит в колонне насосно-компрессорных труб.

Готовые работы на аналогичную тему

Получить выполненную работу или консультацию специалиста по вашему учебному проекту Узнать стоимостьМетоды борьбы с парафинами

В настоящее время на нефтяных месторождениях Российской Федерации используются следующие методы борьбы с отложениями парафина:

- Механические. Данные методы основаны на использовании различных лебедках, скребков и механических устройств. Недостатками этих методов является высокая степень отказа применяемых средств и оборудования и невозможность из применения для очистки призабойной зоны скважины.

- Тепловые. Данные методы предполагают использование греющих кабелей и обработке скважин горячими водой, нефтью или паром. Они основаны на способности парафинистых отложений плавиться при превышении температуры точки кристаллизации. Для их осуществления необходим источник тепла, который размещается в зоне отложений. Основными из тепловых методов являются подача теплоносителей, подача пара в скважину, размещение источника тепла в скважине, использование паропередвижных установок.

- Химические. Данные методы основаны на использовании специальных растворителей, способных растворять парафины и ингибиторов с целью предотвращения выпадения парафинов на стенках насосно-компрессорных труб. Эти методы основаны на дозировании в добываемую нефть химических соединений, которые уменьшают или предотвращают образование парафинов. Действие ингибиторов основано на адсорбционных процессах, происходящих на границе раздела жидкой фазы и металла трубы. Из высокой стоимости химических реагентов, в настоящее время ведется активная разработка дешевых способов их доставки в скважину.

- Физические. Данные методы основаны на воздействии на скважинную продукцию физическими полями (магнитными, звуковыми и т.п.). К основным методам относятся гидродинамический, акустический, магнитный методы.

Ингибиторы – это вещества, способные подавлять и задерживать протекание физико-химических и физиологических процессов.

Кроме физических, химических и механических методов борьбы с отложениями парафинов, также используют специальные защитные покрытия. Для предотвращения образования парафинистых отложений в лифтовых колоннах используют защитные покрытия из гидрофильных материалов, обладающих диэлектрической проницаемостью в восемь единиц, а также низкой адгезией по отношению к парафину.

Термическая обработка скважин

Термическая обработка скважин — это один из способов повышения продуктивности эксплуатационных скважин и интенсификации притока нефти, который подразумевает увеличение температуры в их призабойной зоне и стволах.

Термическая обработка скважин используется при разработке месторождений высоковязкой, парафинистой или смолистой нефти. Результатом термической обработки скважины является расплавление парафина, разжижение нефти и разрушение смолистых веществ, которые оседают в процессе добычи на ее стенках, подъемных трубах, а также в призабойной зоне. При возобновлении процесса эксплуатации скважин вещества выносятся на поверхность вместе с добываемой нефтью. Основными методами термической обработки скважин являются:

- Закачка нагретого теплоносителя.

- Циклическая паротепловая обработка.

Закачка нагретого теплоносителя применяется на месторождениях парафинистой и вязкой смолистой нефти, которая залегают на глубине до 1500 метров. Закачка может производиться двумя способами. При непрерывном способе закачка теплоносителя осуществляется через затрубное пространство. В случае, если добыча приостанавливается, то перед закачкой теплоносителя насосное оборудование извлекается из скважины, после чего в кровле продуктивного пласта устанавливается пакер, а затем теплоноситель продавливается по трубам в призабойную зону.

Определение 2Пакер — приспособление, которое используется для герметизации и перекрытия отдельных зон скважин.

Пароциклическую обработку производят на нефтяных месторождениях, где глубина залегания полезного ископаемого составляет не более 1000 метров, а нефть высоковязкая и (или) парафинистая. В скважину, которая может быть оборудована термостойким пакером, нагнетают сухой насыщенный пар по насосно-компрессорным трубам. После этого скважину герметизируют и выдерживают в течении 2 – 5 суток, затем в скважину опускают насосное оборудование и продолжают работу. Подогретая зона может сохраняться до трех месяцев.

Готовые работы на аналогичную тему

Получить выполненную работу или консультацию специалиста по вашему учебному проекту Узнать стоимостьПрочие методы термической обработки скважин

Также к самым распространенным методам термической обработки относятся:

- Электротепловая обработка.

- Термокислотная обработка.

- Электромагнитное воздействие.

- Термоакустическое воздействие.

Электротепловая обработка скважин применяется на месторождениях высоковязких или парафинистых нефтей, а глубина залегания полезного ископаемого не должна превышать 2000 метров. Суть метода заключается в постоянном или периодическом подогреве продуктивного пласта из скважины при помощи глубинного электродвигателя, показатель мощности которого находится в переделах от 15 до 100 киловатт. В случае периодического подогрева, после остановки работы скважины и извлечения из нее насосного оборудования, на кабель-тросе в интервал продуктивного пласта опускается электродвигатель, который подогревает пласт в течении 3 – 7 суток, после его работа скважины возобновляется в прежнем режиме. Постоянный подогрев проводится одновременно с работой скважины, при пластовых температурах до 60 градусов по Цельсию, обычно данный способ применяется для постоянного снижения вязкости добываемой нефти.

Термокислотная обработка в основном используется в призабойных зонах при наличии продуктивных карбонатных коллекторов. Комплексный способ включает в себя тепловую обработку (на основе экзотермических реакций закачиваемой соляной кислоты с магнием и его сплавами), и обычную кислотную обработку. Объем кислоты и магния, который спускается в скважину в виде стружки, рассчитываются таким образом, чтобы конечная температура раствора находилась в пределах 75 – 95 градусов по Цельсию.

Электромагнитное воздействие используется на месторождениях вязких и парафинистых нефтей, а также битумов, при условии их разработки открытым забоем. Данный метод основан на использовании внутреннего источника тепла, который возникает при воздействии на пласт электромагнитного поля с диапазоном чистоты от 13 до 80 мегагерц. Комплекс оборудования для осуществления этого способа состоит из электромагнитного генератора, и электромагнитного излучателя, который спускается в скважину. Зона воздействия определяется частотой электромагнитного поля, способом создания и электрическими свойствами пласта. При таком способе распределение температуры в пласте почти не зависит от притока жидкости. Кроме притока, данный метод способствует деэмульсации нефти, появлению новых градиентов давления, снижению температуры кристаллизации парафина.

Термоакустическая обработка используется на месторождениях, где проницаемость снижена, из-за отложений парафино-смолистых веществ. Этот метод основан на совместном облучении тепловыми и акустическими лучами призабойной зоны скважины. Для осуществления процесса используются термоакустический излучатель, ультразвуковой генератор и кабель-трос.

Паротепловая обработка призабойной зоны скважин.

В наше время существенно увеличились масштабы добычи нефти и газа и вводятся в разработку месторождения со сложными геолого-физическими условиями, решается важнейшая проблема увеличения полноты извлечения нефти из недр.

Исследования показывают, что средняя величина коэффициента нефтеотдачи составляет в СНГ 0,37-0,4, а в США – 0,33 (по данным Торри). Нефтеотдача пластов, сложенных малопроницаемыми коллекторами, характеризующимися режимом растворенного газа, еще ниже. М.Макет считает, что объем нефти, которая может быть извлечена из пластов, достигших экономического предела эксплуатации с помощью существующих методов воздействия, составит 1/3 объема нефти оставшейся в пласте. Следовательно, запасы остаточной нефти в так называемых истощенных пластах огромны. Они представляют собой солидный резерв нефтедобывающей промышленности. Повышение коэффициента нефтеотдачи пласта со средними запасами до 0,7-0,8 равносильно открытию новых крупных месторождений. Увеличение отношения объема добываемой нефти к ее остаточным труднодоступным (или недоступным) для извлечения запасам является очень важной и сложной проблемой. Однако работы отечественных и зарубежных исследователей показали, что она может быть решена в ближайшем будущем.

Нефтеотдача – отношение количества извлеченной из пласта нефти к первоначальным ее запасам в пласте.Различают текущую и конечную нефтеотдачу. Под текущей нефтеотдачей понимают отношение количества извлеченной из пласта нефти на данный момент разработки пласта к первоначальным ее запасам. Конечная нефтеотдача – отношение количества добытой нефти к первоначальным ее запасам в конце разработки пласта. Вместо термина «нефтеотдача» употребляют также термин «коэффициент нефтеотдачи».

Паротепловая обработка призабойной зоны скважин.

Величина притока и темпы извлечения нефти, производительность скважины в значительной степени зависят от состояния призабойной зоны скважины. Особое значение имеет эффективная проницаемость призабойной зоны пласта. Ввиду радиального притока жидкости в скважину, на единицу площади призабойной зоны приходится наибольшее количество поверхностно-активных компонентов. Снижение проницаемости призабойной зоны может быть обусловлена выпадением содержащихся в нефти парафина и асфальтено-смолистых веществ, а также отложением их на поверхности породы и стенках скважины. Поверхности частиц песка или других пород скелета пласта могут служить такими же центрами кристаллизации, как и шероховатые поверхности стенок насосно-компрессорных труб.

В результате адсорбции поверхностно-активных веществ нефти может изменяться молекулярная природа поверхности и произойти гидрофобизация первоначально гидрофильной породы. Опыты Ф.А. Требина показали, что явление затухания фильтрации с повышением температуры снижается, и при 60-65°С для большинства нефтей оно почти исчезает. Повышение температуры препятствует также выделению из нефти парафина и асфальтено-смолистых веществ. Указанные факты показывают, что для повышения производительности скважин тепловое воздействие на призабойную зону является одним из важных методов.

Паротепловое воздействие на призабойную зону преследует цель прогрева ограниченной площади пласта, направленного на увеличение продуктивности скважин. При этом улучшаются фильтрационные характеристики, снижается вязкость нефти, изменяйся смачиваемость горных пород, увеличивается подвижность нефти, активизируется режим растворенного газа.

Тепловое воздействие на призабойную зону может быть осуществлено путем электропрогрева или закачкой пара. Нагнетание пара в пласт производят в режиме циклической закачки его в добывающие скважины, выдержкой их в течение некоторого времени и последующего отбора продукции из этих же скважин. При данной технологии достигается прогрев нефтесодержащего пласта в призабойной зоне скважин, наряду со снижением вязкости повышается пластовое давление, происходит очистка призабойной зоны от смолистых веществ и восстановление ее проницаемости, в результате чего увеличивается приток нефти к скважинам, значительно облегчается подъем продукции по стволу скважины, увеличивается охват пласта вытеснением.

На этапе нагнетания пара в пласт он преимущественно внедряется в наиболее проницаемые слои и крупные поры пласта. Во время выдержки в прогретой зоне пласта за счет противоточной капиллярной пропитки происходит активное перераспределение жидкостей: горячая вода и пар проникают в менее проницаемые пропластки, вытесняя оттуда прогретую нефть в более проницаемые слои.

Технология пароциклического воздействия на пласт заключается в последовательной реализации трех операций (этапов).

Этап 1. В добывающую скважину в течение двух-трех недель закачивается пар в объеме 30-100 т на один метр эффективной нефтенасыщенной толщины пласта. При этом происходит нагревание скелета пласта, содержащейся в нем нефти, температурное расширение всех компонентов, повышение давления в призабойной зоне. Объем закачиваемого пара должен быть тем больше, чем больше вязкость нефти в пластовых условиях и чем меньше давление в пласте.

Этап 2. После закачки пара скважину закрывают на «паропропитку» и выдерживают для конденсации пара и перераспределения насыщенности в пласте. В этот период происходит выравнивание температуры между паром, породами пласта и насыщающих его флюидов. При снижении давления в зону конденсации устремляется оттесненная от призабойной зоны пласта нефть, ставшая более подвижной в результате уменьшения вязкости при прогреве. В период конденсации пара происходит и капиллярная пропитка – в низкопроницаемых зонах нефть заменяется водой.

Этап 3. После выдержки скважину пускают на режим отбора продукции, при котором эксплуатацию ведут до предельного рентабельного дебита. По мере остывания прогретой зоны пласта в процессе эксплуатации дебит скважины постепенно уменьшается. Этот процесс сопровождается уменьшением объема горячего конденсата, что приводит к снижению давления в зоне, ранее занятой паром. Возникающая при этом депрессия является дополнительным фактором, способствующим притоку нефти в эту зону.

Эти операции (этапы) составляют один цикл. Фазы каждого цикла, а также объемы закачки пара (на 1 м эффективной толщины пласта) – величины непостоянные и могут меняться от цикла к циклу для получения максимального эффекта.

При осуществлении паротепловой обработки скважин горные породы действуют как теплообменник и способствуют тому, чтобы тепло, аккумулированное в процессе закачки пара, эффективно использовалось при фильтрации нефти из пласта в скважину. Одновременно при проведении паропрогрева происходит очистка призабойной зоны от парафина и асфальтено-смолистых отложений.

Реакция пласта на циклическую закачку пара в значительной степени зависит от коллектора. В толстых крутопадающих пластах, где преобладающим механизмом вытеснения нефти является гравитационное дренирование, может быть осуществлено 10 циклов и более. В пологих пластах, где добыча осуществляется на режиме растворенного газа, пластовая энергия быстро истощается, ограничивая число циклов обработки паром до 3-5.

На практике период нагнетания пара обычно равен одной неделе, редко – более трех недель, а период выдержки длится 1-4 сут, иногда больше, в зависимости от характеристик пласта. Последующая добыча с повышенным дебитом может длиться от 4 до 6 месяцев, после чего цикл работ повторяется.

Существенным экономическим показателем эффективности пароциклического воздействия является паронефтяной фактор, величина которого не должна превышать 2 т/т.

Прогрев ПЗС производят также с помощью спуска на забой скважины нагревательного устройства - электропечи или специальной погружной газовой горелки.

Однако электропрогревом, вследствие малой теплопроводности горных пород, не удается прогреть более или менее значительную зону, и радиус изотермы с избыточной температурой 40 °С, как показывают расчеты и исследования, едва достигает 1 м.

При закачке теплоносителя радиус зоны прогрева легко доводится до 10 - 20 м, но для этого требуются стационарные котельные установки - парогенераторы. При периодическом электропрогреве ПЗС в скважину на специальном кабеле-тросе спускают на нужную глубину электронагреватель мощностью несколько десятков кВт. Повышение мощности приводит к повышению температуры в зоне расположения нагревателя до 180 - 200 °С, вызывающее образование из нефти кокса.

Для периодического прогрева ПЗС создана самоходная установка электропрогрева скважин СУЭПС-1200 на базе автомашины повышенной проходимости ЗИЛ-157Е. На машине смонтированы каротажная лебедка с барабаном и приводом от двигателя автомобиля. На барабан наматывается кабель-канат КТНГ-10 длиной 1200 м с наружным диаметром 18 мм. Кабель-канат имеет три основные токопроводящие жилы сечением по 4 мм 2 и три сигнальные жилы сечением по 0,56 мм 2 . Скрутка жил обматывается прорезиненной лакотканью и грузонесущей оплеткой, рассчитанной на разрывное усилие кабеля в 100 кН.

Вес 1 м кабеля 8 Н. На одноосном прицепе смонтированы автотрансформатор и станция управления от установки для центробежных электронасосов, применяемых при откачке нефти из скважин.

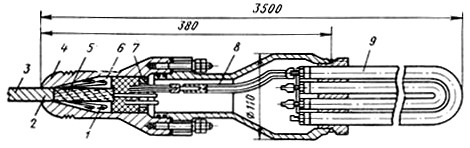

В комплект установки СУЭПС-1200 входят три таких прицепа для обслуживания трех скважин, а также вспомогательное оборудование, состоящее из устьевого ручного подъемника, треноги блока-баланса, устьевых зажимов кабеля и другого оборудования. Нагревательный элемент имеет три U-образные трубки из красной меди диаметром 11 мм, заполненные плавленой окисью магния. В трубках расположена спираль из нихромовой проволоки (рис.21).

Сверху нагревательные трубки закрыты металлическим кожухом для защиты от механических повреждений. Нагреватель имеет наружный диаметр 112 мм и длину 2,1 м при мощности 10,5 кВт и длину 3,7 м при мощности 21 кВт. В верхней части электронагревателя монтируется термопара, подключаемая к сигнальным жилам кабеля, с помощью которой регистрируется на поверхности забойная температура и весь процесс прогрева. На устье скважины кабель-канат подключается к станции управления и автотрансформатору, который подсоединяется к промысловой низковольтной (380 В) сети.

Pис. 21- Скважинный электронагреватель:

1 - крепление кабеля; 2 - проволочный бандаж; 3 - кабель-трос; 4 - головка нагревателя; 5 - асбестовая оплетка; 6 - свинцовая заливка; 7 - нажимная гайка; 8 - клеммная полость; 9 - нагревательпые трубки.

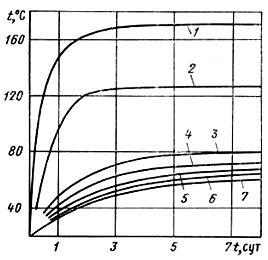

Практика использования электропрогрева ПЗС показала, что температура на забое стабилизируется через 4 - 5 сут непрерывного прогрева. В некоторых случаях стабилизация наступает через 2,5 сут (рис. 22).

Рис. 22- Изменение температуры на забоях скважины во времени при электропрогреве: 1 - 21 кВт; 2 - 10,5 кВт; 3, 4 - 21 кВт; 5, 6, 7 - 10,5 кВт.

Кривые 1, 2 - для скважин Арланского месторождения, остальные - для Ишимбайского

Измерения температуры по стволу скважины показали, что нагретая зона распространяется примерно на 20 - 50 м вверх и на 10 - 20 м вниз от места установки электронагревателя. Это объясняется конвективным переносом теплоты в результате слабой циркуляции жидкости в колонне над нагревателем. По данным промысловых электропрогревов ПЗС в Узбекнефти после 5 -7-суточного прогрева нагревателем мощностью 10,5 кВт и последующего его отключения температура на забое падает со скоростью примерно 3 - 5 °С/ч. Поэтому пускать скважину в работу после электропрогрева необходимо без промедления.

Эффект прогрева держится примерно 3 - 4 мес. Повторные прогревы, как правило, показывают снижение эффективности.

По результатам 814 электропрогревов в Узбекнефти эффективных было 66,4 %, при этом получено 70,3 т дополнительно добытой нефти на одну успешную обработку. По результатам 558 электропрогревов в Башкирии эффективных было 64,7 %, при этом на каждую эффективную обработку получено 336 т дополнительной нефти.

Тепловая обработка призабойной зоны скважины

Тепловая обработка призабойной зоны скважины (ПЗС) целесообразна при добыче тяжелых вязких нефтей или нефтей с высоким содержанием парафина и асфальтосмолистых компонентов (более 5 - 6%). Поскольку тепловая обработка ПЗС, как правило, осуществляется периодически, то скважины должны быть сравнительно неглубокими (до 1300 м), чтобы после извлечения из скважины нагревательного оборудования можно было начать откачку жидкости при достаточно высокой температуре на забое.

Отложение парафина и асфальтосмолистых веществ происходит в ПЗС на расстояниях до 2,5 м от стенок скважины, т. е. в зоне наиболее резкого изменения давления. Это приводит к сильному увеличению фильтрационных сопротивлений и снижению дебитов скважин.

Призабойную зону скважины прогревают двумя способами:

закачкой в пласт на некоторую глубину теплоносителя - насыщенного или перегретого пара, растворителя, горячей воды или нефти;

спуском на забой скважины нагревательного устройства - электропечи или специальной погружной газовой горелки.

Второй способ проще и дешевле. Кроме того, электропрогрев ПЗС не сопровождается внесением в пласт теплоносителя - воды или пара, конденсата, которые могут взаимодействовать с глинистыми компонентами пласта. Однако электропрогревом, вследствие малой теплопроводности горных пород, не удается прогреть более или менее значительную зону, и радиус изотермы с избыточной температурой 40 °С, как показывают расчеты и исследования, едва достигает 1 м.

При закачке теплоносителя радиус зоны прогрева легко доводится до 10 - 20 м, но для этого требуются стационарные котельные установки - парогенераторы. При периодическом электропрогреве ПЗС в скважину на специальном кабеле-тросе спускают на нужную глубину электронагреватель мощностью несколько десятков кВт. Повышение мощности приводит к повышению температуры в зоне расположения нагревателя до 180 - 200 °С, вызывающее образование из нефти кокса.

Для периодического прогрева ПЗС создана самоходная установка электропрогрева скважин СУЭПС-1200 на базе автомашины повышенной проходимости ЗИЛ-157Е. На машине смонтированы каротажная лебедка с барабаном и приводом от двигателя автомобиля. На барабан наматывается кабель-канат КТНГ-10 длиной 1200 м с наружным диаметром 18 мм. Кабель-канат имеет три основные токопроводящие жилы сечением по 4 мм 2 и три сигнальные жилы сечением по 0,56 мм 2 . Скрутка жил обматывается прорезиненной лакотканью и грузонесущей оплеткой, рассчитанной на разрывное усилие кабеля в 100 кН.

Pис. 5.10. Скважинный электронагреватель:

1 - крепление кабеля; 2 - проволочный бандаж; 3 - кабель-трос; 4 - головка нагревателя; 5 - асбестовая оплетка; 6 - свинцовая заливка; 7 - нажимная гайка; 8 - клеммная полость; 9 - нагревательпые трубки.

Вес 1 м кабеля 8 Н. На одноосном прицепе смонтированы автотрансформатор и станция управления от установки для центробежных электронасосов, применяемых при откачке нефти из скважин.

В комплект установки СУЭПС-1200 входят три таких прицепа для обслуживания трех скважин, а также вспомогательное оборудование, состоящее из устьевого ручного подъемника, треноги блока-баланса, устьевых зажимов кабеля и другого оборудования. Нагревательный элемент имеет три U-образные трубки из красной меди диаметром 11 мм, заполненные плавленой окисью магния. В трубках расположена спираль из нихромовой проволоки (рис. 5.10). Сверху нагревательные трубки закрыты металлическим кожухом для защиты от механических повреждений. Нагреватель имеет наружный диаметр 112 мм и длину 2,1 м при мощности 10,5 кВт и длину 3,7 м при мощности 21 кВт. В верхней части электронагревателя монтируется термопара, подключаемая к сигнальным жилам кабеля, с помощью которой регистрируется на поверхности забойная температура и весь процесс прогрева. На устье скважины кабель-канат подключается к станции управления и автотрансформатору, который подсоединяется к промысловой низковольтной (380 В) сети.

Практика использования электропрогрева ПЗС показала, что температура на забое стабилизируется через 4 - 5 сут непрерывного прогрева. В некоторых случаях стабилизация наступает через 2,5 сут (рис. 5.11).

Рис. 5.11. Изменение температуры на забоях скважины во времени при электропрогреве:

1 - 21 кВт; 2 - 10,5 кВт; 3, 4 - 21 кВт; 5, 6, 7 - 10,5 кВт.

Кривые 1, 2 - для скважин Арланского месторождения, остальные - для Ишимбайского

Измерения температуры по стволу скважины показали, что нагретая зона распространяется примерно на 20 - 50 м вверх и на 10 - 20 м вниз от места установки электронагревателя. Это объясняется конвективным переносом теплоты в результате слабой циркуляции жидкости в колонне над нагревателем. По данным промысловых электропрогревов ПЗС в Узбекнефти после 5 - 7-суточного прогрева нагревателем мощностью 10,5 кВт и последующего его отключения температура на забое падает со скоростью примерно 3 - 5 °С/ч. Поэтому пускать скважину в работу после электропрогрева необходимо без промедления.

Эффект прогрева держится примерно 3 - 4 мес. Повторные прогревы, как правило, показывают снижение эффективности.

По результатам 814 электропрогревов в Узбекнефти эффективных было 66,4 %, при этом получено 70,3 т дополнительно добытой нефти на одну успешную обработку. По результатам 558 электропрогревов в Башкирии эффективных было 64,7 %, при этом на каждую эффективную обработку получено 336 т дополнительной нефти.

В Сахалиннефти по данным 670 операций средняя эффективность составила 63 т дополнительной нефти на 1 обработку.

Тепловая обработка ПЗС с циклической закачкой пара, как правило, показывает большую эффективность, чем электропрогрев, но только при малых глубинах. При закачке пара количество тепловой энергии, введенной в пласт, зависит от глубины забоя, так как от устья до забоя происходят тепловые потери. По данным промысловых работ закачка пара с расходом 1 т/ч при глубине 800 м вообще оказывается неэффективной, так как на забой поступает практически холодный конденсат. Чем выше скорость закачки, тем меньше тепловые потери в НКТ. Теоретические и опытные оценки показывают, что лишь при темпах закачки 4 - 5 т/ч удается уменьшить тепловые потери в НКТ до 20 % от общего количества теплоты, подводимой к устью скважины при ее глубине около 800 м.

Таким образом, эффективность циклической закачки пара может быть высокой при малых глубинах.

Это хорошо подтверждается опытом закачки пара на Сахалине, где по данным 130 обработок ПЗС средняя эффективность обработки составила 385 т дополнительной нефти, тогда как при электропрогреве - только 63 т. Это объясняется как более глубоким прогревом пласта при закачке пара, так и глубиной скважин, которая составляла всего лишь 90 - 140 м.

Для паротепловой обработки ПЗС используются передвижные парогенераторные установки, отечественные ППГУ-4/120М, ДКВР-10/39 и зарубежные «Такума», KSK и др. Передвижные парогенераторные установки имеют большой вес, состоят из нескольких блоков, нуждаются в прокладке к месту установки водяных и газовых линий и поэтому практически превращаются в стационарные котельные. Обычно они устанавливаются среди группы обрабатываемых скважин и соединяются с ними временными паропроводами.

Скважинное оборудование включает специальную термостойкую арматуру для обвязки устья скважин, термостойкий пакер для изоляции затрубного пространства, специальные трубные температурные компенсаторы для компенсации удлинении паропроводов НКТ и обсадной колонны.

Сопоставление результатов электропрогрева и циклической закачки пара по большому числу обработок показывает, что при обработке ПЗС паром на получение 1 т дополнительно добытой нефти расходуется в среднем в 2,8 раза больше теплоты, чем при электропрогреве (333 тыс. кДж на 1 т нефти при обработке паром и 120 тыс. кДж на 1 т нефти при электропрогреве). Таким образом, к. п. д. циклических обработок паром ПЗС примерно в 3 раза ниже, чем при электропрогреве. Это объясняется потерями теплоты в стволе скважины при его закачке и возвратом большого количества теплоты вместе с конденсатом при пуске скважины после обработки.

Большой опыт паротепловой циклической обработки ПЗС накоплен на промыслах Башкирии, Краснодара и Сахалина, а также при шахтных методах добычи нефти в Ухте.

В Башкирии обрабатывались скважины глубиной 730 - 830 м, с дебитом 0,1 - 4 т/сут.

Продолжительность паротепловой обработки изменялась от 7,5 до 21 сут при средней 13,85 сут. Время выдержки после закачки пара 0,5 - 0,8 сут. Давление закачки пара на устье 0,24 - 4,5 МПа, в среднем 1,5 МПа. Температура на устье 125 - 256 °С, в среднем 186,4 °С. Расход пара на одну обработку 196 - 1904 т при среднем 568,6 т.

Температура на забое до обработки 13 - 18 °С, в среднем 16,19 °С. После обработки 72 - 256 °С, в среднем 123 °С. Средний дебит до обработки (по 25 скважинам) 1,212 т/сут при колебаниях от 0,1 до 4 т/сут.

Количество введенной в скважину теплоты на одну обработку 5,44 - 931,65 млн. кДж, в среднем 194,72 млн. кДж на 1 обработку. Продолжительность эффекта 48 - 1698 сут, в среднем 711,5 сут. Дополнительно добыто нефти от 28 до 1905 т/скв, в среднем 585 т/скв. Удельный расход пара 0,12 - 9,31 т/т при среднем удельном расходе пара 1,94 т/т.

Тепловая обработка ПЗС успешно применяется не только для интенсификации притока в добывающих скважинах, но и для нагнетательных скважин. Тепловая обработка особенно важна при переводе добывающих скважин под нагнетание воды или, другими словами, для освоения нагнетательных скважин разрезающих рядов после отработки их на нефть. Особенно если пластовые температуры низкие и содержание парафинов и асфальтосмолистых веществ в нефти большое.

При освоении нагнетательных скважин на Арланском месторождении с помощью установки СУЭПС-1200 происходило не только увеличение приемистости нагнетательных скважин (примерно в 2,5 раза по сравнению со скважинами, не подвергавшимися электропрогрезу), но и существенно увеличился охват толщины пласта воздействия и происходило поглощение теми интервалами п пропластками, которые ранее воду не поглощали вовсе. Такие результаты были получены при введении в пласт 8,4 - 10,4 млн. кДж теплоты от электронагревателя мощностью 10,5 кВт в течение 9 - 11 сут.

При тепловой обработке ПЗС иногда используются передвижные паровые установки ППУ для депарафинизации НКТ в скважинах и выкидных линиях. ППУ - это прямоточный паровой котел небольшой производительности, установленный на шасси грузового автомобиля. Производительность такой установки 1 т/ч пара при давлении до 10 МПа. Температура уходящего пара до 310 °С. Вследствие малой пропзводнтельностн для параллельной работы используют до шести ППУ. Это хотя и дает технологический эффект, но в конечном счете экономически не оправдывается.

Большая Энциклопедия Нефти и Газа

Паротепловая обработка скважин осложнялась низкой приемистостью некоторых скважин. Это объясняется закупориванием высокопроницаемых макропоровых каналов тампонирующими материалами во время вскрытия пласта бурением с целью предотвращения поглощения глинистого раствора. Для очистки приза-бойной зоны и восстановления первоначальной проницаемости пласта до проведения ПТОС применяют кислотную обработку. [1]

Паротепловая обработка скважин ( ПТОС), обладая рядом технологических особенностей, обеспечивающих этому способу широкое и эффективное применение, нуждается в дальнейшем совершенствовании. Требуется повысить коэффициент использования тепла, ускорить процесс обработки, найти дополнительные средства активизации процесса. [2]

Результаты паротепловых обработок скважин показали, что с их помощью увеличивается количество фактически извлекаемой нефти. Дополнительная добыча нефти частично достигается за счет удержания конденсата в пласте и температурного расширения жидкости. Но главным образом она обусловлена восстановлением активности механизма первичной добычи и благоприятным изменением относительных проницаемостей с увеличением температуры. Конечный коэффициент извлечения нефти увеличивается более чем в 2 раза. [3]

При паротепловой обработке скважин паропередвижную установку ( одну или несколько) соединяют трубопроводами высокого давления с устьем скважины. Пар, поступаемый из парогенератор-ной установки под давлением, вытесняет нефть из насосно-компрес-сорных труб и проникает в пласт. [5]

Для выявления эффективности паротепловых обработок скважин ( ПТОС) в условиях одновременного наличия макро - и микропорового коллекторов в зависимости от физико-геологических особенностей пласта, обводненности продукции, вскрытой толщины пласта, дебитов нефти сгруппировали скважины с одинаковой характеристикой. [6]

Циклическое заводнение без паротепловой обработки скважин при низком уровне цен дает 2 млн. рублей ежегодно в течение вторых 5-ти лет. [7]

Экспериментально-промысловые работы по паротепловой обработке скважин и блочно-циклическому паротепловому воздействию на пласт, осуществленные на месторождении Зыбза Краснодарского края, дали возможность добыть здесь дополнительно около 200 тыс. т нефти т.о. со значительным экономическим эффектом. Вблизи очага горения нефть, содержащаяся в пористой среде, переходит в газообразное состояние, что приводит к локальному повышению пластового давления. Этому способствует также испарение связанной воды и переход ее в парообразное состояние. На некотором расстоянии от очага горения часть углеводородных газов конденсируется, снижая вязкость нефти в этой зоне. Снижение вязкости нефти происходит и вследствие повышения температуры пласта. В результате нефть интенсивно вытесняется из коллектора к забоям эксплуатационных скважин. [8]

Для условий Ишимбайского месторождения паротепловая обработка скважин является наиболее эффективным методом интенсификации добычи нефти. Недостатком его является то, что с увеличением глубины залегания пласта тепловые потери при-закачке пара значительно возростают. Поэтому для месторождений Введеновского, Старо-Казанковского, Тереклинского, Гра-чевского, Кумертауского, с глубиной залегания продуктивного пласта 1200 - 1800 метров, наиболее приемлемы обработки огневыми забойными нагревателями. [9]

Как видно из таблицы, продолжительность паротепловой обработки скважин и количество вводимого в пласт пара различны. Наилучшие результаты получены в тех случаях, когда в пласт ( при прочих равных условиях) нагнетали 1000 - 1200 т пара и призабойную зону скважин прогревали до 100 С и выше. [10]

На основе исследования коллекторских свойств и осуществления многочисленных паротепловых обработок скважин , а также весьма крупных и продолжительных по времени экспериментов по изучению эффективности различных технологических схем был сделан вывод о необходимости создания такого термогидродинамического процесса, при котором на конкретно заданных ограниченных по размерам площадях ( блоках) нефтяного месторождения будут созданы относительно стабильные границы фронта теплового поля. Такие термогидродинамические условия ( условия замкнутого высокотемпературного поля) могут гарантировать максимальный охват пласта теплоносителем и вытеснение нефти с высокой нефтеотдачей из макропористых коллекторов. [11]

На основе исследования коллекторских свойств и результатов многочисленных паротепловых обработок скважин , а также проведения лабораторных экспериментов по изучению эффективности различных технологических воздействий на пласт сделан вывод о необходимости осуществления такого термогидродинамического процесса, при котором на конкретно заданных ограниченных по размерам площадях ( блоках) нефтяного месторождения будут получены относительно стабильные границы фронта теплового поля. Такие термогидродинамические условия ( условия замкнутого высокотемпературного поля) могут гарантировать максимальный охват пласта теплоносителем и высокую нефтеотдачу из микропористых коллекторов. [12]

До осуществления процесса внутрипластового горения на месторождении испытаны паротепловая обработка скважин и вытеснение нефти паром. [14]

С этой целью значительно расширены промысловые испытания с переходом от локальных паротепловых обработок скважин к большим участкам ( блокам) залежи. [15]

Большая Энциклопедия Нефти и Газа

Паротепловая обработка заключается в периодическом прогреве призабойной зоны скважин путем нагнетания в пласт насыщенного пара. После этого скважину обычно герметизируют и выдерживают в течение 2 - 3 сут. Считается, что за этот период происходит перераспределение давления и температуры, а также капиллярная пропитка неохваченных воздействием участков коллектора горячим конденсатом. [5]

Паротепловые обработки прошли испытания на Туймазин-ском, Арланском и Ишимбайском месторождениях. [6]

Паротепловая обработка заключается в циклическом нагнетании пара в призабойную зону и площадном его нагнетании в нефтяные пласты. [7]

Площадная паротепловая обработка пласта осуществляется через серию специально оборудованных скважин, а отбор нефти, вытесняемой оторочкой горячего пароконденсата и пара, - с помощью эксплуатационных скважин. [8]

Паротепловая обработка призабойной зоны скважины заключается в том, что перегретый водяной пар нагнетают в скважину в течение определенного времени, после чего устье закрывают для передачи тепла в глубь пласта. Пар получают с помощью парогенератора типа ППУ. Пароподогрев проводят с пакером или без пакера. [9]

Паротепловые обработки призабойной зоны скважин проводят в Туркменской ССР на промыслах Кум-Дага, в объединении Краснодарнефть на залежи тяжелой нефти Зыбза и в других нефтедобывающих районах Советского Союза. Паропрогрев успешно проводится, например, на месторождении Катангли объединения Сахалшшефть, где после тепловой обработки среднесуточные дебиты скважин увеличиваются в 3 - 7 раз. Характерна и другая особенность - реакция на паропрогрев соседних эксплуатационных скважин. [10]

Паротепловую обработку применяют не только для повышения дебитов эксплуатационных скважин, но и для увеличения приемистости нагнетательных скважин. [11]

Для паротепловых обработок пригодны месторождения глубиной до 1000 м, содержащие нефть с вязкостью в пластовых условиях более 50 мПа с. Если нефть месторождений маловязкая, то она должна быть парафинистой ( более 4 %), а пластовая температура должна быть ниже температуры начала кристаллизации парафина. Если радиус парафино-смолистых отложений меньше 1 м, то экономически целесообразнее применение электротепловой обработки. [12]

Процесс паротепловой обработки заканчивается подъемом НК. [13]

После паротепловой обработки дебиты скважин увеличиваются в 2 - 3 раза. [14]

Для паротепловой обработки имеется комплекс оборудования, который состоит иэ двух основных элементов: источника пара и скважинного устройства. [15]

Читайте также: