Цементно грунтовая подушка водопропускные трубы состав

Обновлено: 02.07.2024

Подбор составов цементно-грунтовых строительных блоков

Видно, что глины малопригодны для получения цементогрунта: прочность материала на их основе в 2-2,5 раза меньше, чем на основе супесей. Равнопрочный цементогрунт можно получить при введении 16% цемента, что экономически нецелесообразно. Главная причина ограничения применения грунтов с числом пластичности более 14 -трудность их измельчения существующими машинами. Измельчение существенно влияет на прочность и морозостойкость цементогрунтов (содержание частиц более 5 мм допускается до 25%, а крупнее 10 мм до 10%). Кроме того, для любых типов грунтов содержание гумуса должно быть не более 6%, при привышении этой цифры необходимо добавление до 4% извести.

Ниже приводится таблица грунтов и ориентировочные расходы цемента для получения цементогрунтов на вибропрессах «ВИБРОМАСТЕР» для производства строительных блоков.

С целью увеличения числа типов грунтов, применяемых для получения цементогрунта, повышения его качества, уменьшения расхода цемента используются специальные химические добавки.

Ниже приведены данные о влиянии добавок на свойства и применение цементогрунтов.

| Добавки к цементу | Возможность приме нения | Повышение морозо- стойкости | Применение | |||||

|---|---|---|---|---|---|---|---|---|

| Кис- лыех | Засолен- ных | Гумуси- рованных | При повы- шенной влажности | При 0° | ||||

| Известь | + | + | + | + | + | - | ||

| Известь + гидро-ксид натрия | + | + | - | + | - | + | ||

| Известь +хлорид Кальция, известь+ Хлорид железа | - | + | + | + | - | + | ||

| Известь + сульфат Магния, известь + сульфат железа, известь + сульфат алюминия | - | - | - | + | + | - | ||

| Хлорид Кальция, Хлорид кальция + хлорид натрия, Хлорид Кальция + ССБ | - | - | - | + | - | + | ||

| Сульфат кальция | - | + | + | + | + | - | ||

| Сульфат натрия, силикат натрия | - | + | + | + | - | - | ||

Знак "плюс" указывает на эффективность, "минус" - на неэффективность применения добавки.

Наиболее важным этапом является подбор оптимальных соотношений компонентов смесей и определение свойств строительных блоков из цементогрунтов, их соответствия проектному заданию. Для обеспечения качественного уплотнения на вибростанках «ВИБРОМАСТЕР» влагосодержание смеси для большинства грунтов должно находиться в пределах 14- 23%.

По табл. 5 в зависимости от типа грунта назначают расход цемента для основного пробного замеса и двух дополнительных пробных замесов отличающихся соответственно от основного расходом цемента больше и меньше на 10 %. На приготовленных пробных замесах проверяют жесткость смеси. Жесткость цементно-грунтовой смеси должна соответствовать 60 сек по техническому вискозиметру. Если жесткость цементно-грунтовой смеси окажется больше требуемой, то в замесе небольшими порциями увеличивают содержание воды до тех пор, пока жесткость цементно-грунтовой смеси не станет равна заданной. Если жесткость окажется меньше требуемой, то в смесь добавляют грунт. Кроме того, на пробных замесах определяют среднюю плотность цементно-грунтовой смеси. Для этого применяют мерный цилидрический сосуд вместимостью 5 л, диаметром 185 мм и высотой 185 мм. Перед испытанием сосуд взвешивают, затем загружают в него цементно-грунтовую смесь и уплотняют вибрированием на лабораторной площадке с пригрузом до появления на ее поверхности цементного молока (1 -1,5 мин), добавляя при необходимости смесь до верха мерного цилиндра.

После окончания уплотнения избыток смеси срезают стальной линейкой вровень с краями сосуда и поверхность тщательно выравнивают. Сосуд со смесью взвешивают и вычисляют среднюю плотность цементно-грунтовой смеси по формуле:

где р - средняя плотность смеси, кг/м3;

m - масса смеси, кг;

V - объем смеси, м3.

Для каждой пробы цементно-грунтовой смеси определяют среднюю плотность. Окончательное значение рсрвычисляют с округлением до 10 кг/м3 как среднее арифметическое значение результатов двух определений из одной пробы, отличающихся между собой не более, чем на 5%. После достижения заданной жесткости цементно-грунтовой смеси и экспериментального определения ее средней плотности изготовляют по 3 кубика-образца каждого пробного замеса в стандартных формах 10x10x10 см. Кубики-образцы уплотняют на лабораторной виброплощадке с пригрузом до появления цементного молока. Открытую поверхность образцов выравнивают кельмой, срезая избыток смеси. Затем формы, закрыв влажной тканью, хранят 24 часа при температуре 20+/-2°С. Через 24-30 часов образцы распалубливают и помещают в камеру нормального твердения (влажность 95%, температура 20°С) на 28 суток. Через 28 суток, перед испытанием на прочность, образцы осматривают, проверяя ровность поверхности и отсутствие трещин и раковин. Образцы обмеряют с погрешностью +/-1 мм и взвешивают с точностью до 1 г, после чего испытывают на вибропрессе, определяя предел прочности при сжатии Rсж кг/см2 по формуле:

где

Рр -разрушающая сила, кгс;

F - площадь сечения образца см2.

Прочность цементогрунта принимают как среднее арифметическое из трех значений Рсж.

После испытаний трех серий образцов проверяют, какой из составов цементогрунта удовлетворяет требуемой марке по прочности. Если ни один из составов не удовлетворяет этим требованиям, проводят новые пробные замесы с увеличением расхода цемента на 10%.

Фактический состав полученной цементно-грунтовой смеси определяют в следующем порядке:

1. Вычисляют фактический объем Vn (м3) пробного замеса:

где

mобщ - общая масса материала, затраченного на приготовление пробного замеса с учетом добавок при корректировке жесткости цементо-грунтовой смеси, кг;

рср - средняя плотность смеси, кг/м3.

2. Определяют фактический состав цементогрунта по массе расхода материалов ЦВГ на 1 м3 цементогрунта:

Технология сооружения водопропускной трубы из гофрированного стеклопластика отверстием 1,5 м

Технология сооружения бесфундаментной водопропускной трубы из гофрированного стеклопластика отверстием 1,5 м разработана отделом проектирования и внедрения технологии строительства инженерных сооружений института «ВПТИтрансстрой» при участии институтов ЦНИИС и «Ленгипротрансмост» на основании заказа 92/87 от февраля 1987 г ., ГУЖДС Севера и Запада Минтрансстроя.

Ответственный исполнитель Т.А. Герасимова

Редактор Е.П. Сорокина

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

2. ТЕХНОЛОГИЯ И ОРТМШЗЩЯ СООРУЖЕНИЯ ГОФРИРОВАННОЙ ВОДОПРОПУСКНОЙ ТРУБЫ ИЗ СТЕКЛОПЛАСТИКА

3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

4. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ВВЕДЕНИЕ

Разработанная технология предназначена для использования при разработке проектов производства работ и организации труда при сооружении сборных водопропускных труб из гофрированного стеклопластика под насыпями железных и автомобильных дорог в условиях Севера и Западной Сибири для районов, расположенных в обычной климатической зоне, для районов с расчетной температурой наружного воздуха ниже минус 40 °С, в том числе и в районах распространения вечномерзлых грунтов.

Схемы сооружения водопропускной трубы из гофрированного стеклопластика диаметром 1,5 м приведены в Приложении ( Рис. 1-6).

водопропускные трубы - наиболее распространенный вид искусственных сооружений, составляющий около 90%, общего количества искусственных сооружений, предусмотренных при строительстве дорог, и до 15% стоимости всей дороги. Только силами строительных организаций Минтрансстроя при строительстве железных и автомобильных дорог ежегодно сооружают до 1200 водопропускных труб.

Создание новых конструкций, отличающихся пониженной материалоемкостью, трудоемкостью и себестоимостью, дальнейшее развитие производственной базы по изготовлению труб, совершенствование технологии их изготовления и строительства является важной государственной задачей, решение которой будет способствовать успешному выполнению двенадцатой пятилетки.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Сложные географические, гидрологические, и климатические условия северных районов предопределили настойчивый совместный поиск проектировщиками, строителями, эксплуатационниками, учеными и специалистами научно-исследовательских институтов решений трудных инженерных задач.

1.2. Институты ЦНИИС Минтрансстроя (руководитель темы Е.А. Антонов) и "Ленгипротрансмост" разработали конструкцию и технологию изготовления сборных гофрированных водопропускных труб из стеклопластика, собираемых из элементов 100-процеитной заводской готовности.

Выпущена следующая конструкторская документация:

"Трубы водопропускные из гофрированного стеклопластика для железных и автомобильных дорог"

Выпуск 0. Материалы для проектирования

Выпуск 1. Элементы. Рабочие чертежи. Шифр 653 РЧ, Ленгипротрансмост, 1986 г .

Технические условия ТУ 1783-86

"Элементы гофрированные стеклопластиковые водопропускных труб для железных и автомобильных дорог", Ленгипротрансмост, 1986 г .

1.3. Конструкции водопропускных труб из гофрированного стеклопластика предназначены для применения под насыпями железных и автомобильных дорог, расположениях в обычной климатической зоне и в районах с расчетной температурой наружного воздуха ниже минус 40 °С, в том числе и в районах распространения вечномерзлых грунтов.

1.4. Водопропускные трубы из гофрированного стеклопластика применяют на периодически действующих водотоках без процессов наледеобразования независимо от коррозионной активности грунтов и водотоков, а также при отсутствии карчехода и селевого потока.

1.5. На косогорах стеклопластиковые трубы применяют при по перечном уклоне лотка трубы не более 0,03.

Допускается применение труб в теле насыпи на каменной подсыпке. Применение такой конструкции в насыпи железных дорог должно быть согласовано с МТС. Конструкция подсыпки и гидравлический расчет отводящего русла принимают по типовой документации серии 3.501.3-133.

1.6. В районах с расчетной температурой наружного воздуха минус 40 °С и ниже водопропускная способность пластиковых труб определена: под автомобильную дорогу - по безнапорному и полу напорному, режиму протекания яри пропуске расчетного расхода; под железную дорогу - по безнапорному режиму протекания при пропуске расчетного и наибольшего расходов. Наибольшие скорости в выходном сечении должны быть не более 6 м/с.

1.7. Коэффициент шероховатости поверхности труб из гофрированного стеклопластика с защитным лотком из бетона или асфальтобетона принят 0,016 (по Павловскому).

Данная технология разработана на основе опыта сооружения сборных гофрированных бесфундаментных водопропускных труб

из стеклопластика и предусматривает сооружение водопропускной трубы отверстием 1,5 м , длиной 25,05 м , под насыпь железной дороги высотой 4,2 м ( рис. 1).

1.9. Водопропускную трубу возводят до отсыпки земляного полотна и укладки пути.

Укрепление русла у входного и выходного отверстий трубы в технологии не предусмотрено.

1.10. В комплекс работ, рассматриваемых технологией сооружения гофрированных водопропускных труб ив стеклопластика, не включены следующие работы:

устройство временных сооружений и дорог;

доставка необходимых машин, механизмов, конструкций, инструмента и приспособлений, обеспечивающих непрерывность технологического процесса;

сооружение линии электроснабжения и устройство освещения.

Рис. 1. Схема устройства трубы отверстием 1,5 м в северном исполнении под железную дорогу:

1 - граница засылки трубы; 2 - цементно-грунтовая подушка; 3 – гравийно-песчаная подушка

Чертеж заимствован из рабочего проекта Ленгипротрансмоста "Трубы водопропускные из гофрированного стеклопластика для железных и автомобильных дорог", лист 653РЧ. 030

1.11. Привязка, технологии сооружения сборной гофрированной водопропускной трубы к местным условиям строительства заключается в уточнении объемов в зависимости от длины трубы с соответствующей корректировкой затрат груда и материально-технических ресурсов.

2. ТЕХНОЛОГИЯ И ОРТМШЗЩЯ СООРУЖЕНИЯ ГОФРИРОВАННОЙ ВОДОПРОПУСКНОЙ ТРУБЫ ИЗ СТЕКЛОПЛАСТИКА

2.1. До начала сооружения трубы необходимо выполнить следующие подготовительные работы:

отсыпать и спланировать строительную площадку, достаточную по размерам для свободного маневрирования машин и механизмов и размещения конструкций;

закрепить на местности проектной организацией и сдать по акту строительной организации точку пересечения оси трассы дороги и продольной оси трубы;

устроить дороги и подъезды к объекту строительства;

доставить и разместить на строительной площадке конструкции, инструмент и приспособления.

2.2. Указания по технологии работ

2.2.1. В районах Севера в летнее время, чтобы не нарушать мохорастительный покров, подъезды к строительной площадке устраивают на грунтовых подсыпках толщиной не менее 0,5 м .

Для устройства строительной площадки грунт отсыпки доставляют самосвалами, разравнивают, уплотняют и планируют бульдозером.

После отсыпки строительной площадки завозят необходимые конструкции и оборудование для сооружения водопропускной трубы.

Все погрузо-разгрузочные работы выполняют при помощи автомобильного крана KC-3571.

2.2.2. Котлован под основание трубы, запроектированный с расчетом на сохранение грунтов основания в мерзлом состоянии, следует разрабатывать при установившейся среднесуточной температуре воздуха ниже 0 °С. Разработку этих котлованов в летнее время разрешается проводить в виде исключения при соответствующем технико-экономическом обосновании.

В зимний период котлованы разрабатывают без крепления, используя естественное промораживание грунтов.

В вечномерзлых грунтах котлованы без креплений разрабатывают в устойчивых маловлажных грунтах в тех случаях, когда исключается возможность оттаивания грунтов в период работ, а также поступление в котлован поверхностных или грунтовых вод.

В период отрицательных температур наружного воздуха разрешается разрабатывать котлован глубиной до 4 м без устройства креплений с промораживанием грунта стен, если при этом обеспечивается безопасность работы в котловане.

Рыхление и разработку грунта в котловане для устройства гравийно-песчаной подушки под средние звенья трубы производят трактором ДЭТ-250 М, оборудованным рыхлителем ДП-9С и бульдозером Д-572С.

Для устройства цементно-грунтовых подушек под оголовки трубы грунт рыхлят клин-бабой, а затем разрабатывают бульдозером. Грунт и шлам, удаляемый при устройстве котлована, следует транспортировать в низовую сторону на расстояние 10- 20 м , не нарушая естественных условий водотока.

В котлованах на вечномерзлых грунтах дно дорабатывают с сохранением грунтов основания в мерзлом состоянии. Сразу после оформления актом приемки котлована в оголовках трубы устраивают противофильтрационные экраны и параллельно заполняют котлован под средние звенья трубы гравийно-песчаной смесью.

Дренирующий грунт под оголовки трубы отсыпают автомобилями-самосвалами непосредственно в котлован.

Грунтоцементную смесь для противофильтрационных экранов приготовляют непосредственно в котловане перелопачиванием одной части цемента и шести частей грунта.

Гравийно-песчаную смесь транспортируют на объект автомобилями-самосвалами, разгружают в котлован, разравнивают бульдозером и уплотняют слоями толщиной 15- 20 см прицепным виброкатком или гружеными автосамосвалами.

Гравийно-песчаную подушку устраивают переменной толщины вдоль оси трубы с учетом строительного подъема. На талых слабых и слабых в оттаявшем состоянии вечномерзлых грунтах основания, а также на сильно сжимаемых грунтах, подстилаемых более прочными, толщину гравийно-песчаной подушки определяют расчетом с соблюдением требований СНиП 2.05.03-84.

Строительный подъем для труб, расположенных на скальных и других несжимаемых грунтах можно не устраивать.

На вечномерзлых грунтах основания строительный подъем назначают с учетом осадки основания за счет протаивания грунтов в соответствии с методикой, изложенной в ВСН 176-78.

2.2.3. После устройства гравийно-песчаной подушки приступают к монтажу звеньев тела трубы.

Сборку трубы из стеклопластиковых элементов производят в следующей последовательности:

предварительно собирают все звенья при вертикальном расположении продольной оси (гофры элементов параллельны поверхности сборочной площадки). В качестве продольного стыка принят стык "в замок" без применения крепежных деталей, конструкция которого выполнена с использованием технического решения по а.с. № 1105714. В качестве поперечного стыка принят стык "внахлестку";

при сборке первого звена очередной элемент стыковой частью, имеющей прорези, последовательно заводят в стыковую часть предыдущего элемента;

для окончательного смыкания (защелкивания) замков в продольных стыках на первую впадину гофра, лежащего на площадке звена, накидывается трос с натяжным рычагом ( рис. 2);

конец троса 2 с помощью серьги 3 и пальцев соединяется с концом рычага 9, другой конец троса с помощью накидной серьги 7 и вставного пальца 8 соединяется с рычагом 9, образуя плечо "а";

поворотом конца рычага 9 в сторону, показанную стрелкой, создается стягивающее усилие. В нижней части звена, для фиксации элементов и исключения самопроизвольной расстыковки при сборке в отверстия, предназначенные для монтажных болтов, вставляют инвентарные скобы 10. Вместо скоб можно устанавливать второй стягивающий трос. После замыкания стыков первое звено трубы устанавливают в горизонтальное положение;

последующие звенья также собирают на площадке, но без замыкания одного из продольных стыков и обжатия. После сборки последующее звено накладывают на предыдущее, замыкают четвертый про дольный стык и с помощью натяжного приспособления окончательно защелкивают замки продольных стыков, а далее соединяют элементы поперечного стыка и устанавливают монтажные накладки и болты (по проекту);

Рис. 2. Схема соединения элементов звена трубы:

1 - элементы (четыре); 2 - трос (цепь); 3, 7 – серьги; 4, 5, 6, 8 - пальцы; 9 - рычаг; 10 - скоба

вдоль оси трубы отдельные звенья объединяют в непрерывную конструкцию с помощью специально спрофилированных торцов элементов на обычных болтах диаметром 12 мм . Количество болтов на стык определено по конструктивным соображениям и принято по четыре болта на каждый торец элемента.

2.2.4. Сборка звеньев в трубу показана на рис.3. В том случае, если проектом предусмотрена установка монтажных болтов на поперечные стыки, их устанавливают головками внутрь сразу при сборке очередного звена» Элементы оголовков монтируют иволге окончательной оборки трубы.

2.2.5. После сборки трубы на подушке проверяют соответствие строительного подъема проектному значению, в случае надобности положение трубы корректируют.

2.2.6. Засыпают трубы в соответствии с требованиями ВСН 176-78 горизонтальными слоями толщиной 15- 20 см по всей ширине насыпи с тщательным послойным уплотнением. Отсыпают грунт автомобилями-самосвалами или экскаватором, разравнивают бульдозером. Грунт отсыпают одновременно с обеих сторон трубы, при этом разница в уровнях засыпки должна составлять не более 20 см .

2.2.7. Насыпь над трубой возводят в два этапа. На первом - вокруг трубы отсыпают защитную призму из песчано-гравийной смеси ( рис. 4).

Высота призмы должна создавать над трубой защитный слой грунта толщиной не менее 0,5 м , ширина призмы поверху должна быть не менее диаметра трубы + 8 м , а боковые откосы Должны быть не круче 1:1.

Рис.3. Схема оборки элементов грубы: 1 - 12 - последовательность сборки

На втором этапе возводят остальную часть насыпи из тех же грунтов, что и основное земляное полотно.

2.2.8. Непосредственно перед отсыпной первого слоя защитной призмы тщательно подсыпают и подбивают песчано-гравийной смесью нижние пазухи трубы с обеих сторон, обеспечивая боковые откосы подсыпки под углом 40-45° к горизонту. Подбивку осуществляет ручными деревянными трамбовками, рабочий торец которых имеет профиль впадины гофра.

Рис.4 . Схема расположения трубы при засыпке: 1 - защитный лоток; 2 - гравийно-песчаная подушка

Трамбовку производят до получения характерного "отказа", при которой дальнейшего уплотнения грунта не происходит, а продолжение трамбования грунта вызывает подъем трубы над основанием.

После отсыпки каждого очередного слоя защитной призмы подбивку пазух трубы производят до высоты защитной призмы, равной половине диаметра грубы.

2.2.9. Грунт в тело насыпи на первом этапе отсыпают автомобилями-самосвалами, послойную планировку грунта производят бульдозером. Послойное уплотнение грунта, исключая зону непосредственной близости от трубы (расстояние от контура машин для отсыпки и уплотнения грунта до вертикальной касательной плоскости к стенке трубы должно быть не менее 30 см ), производят гружеными самосвалами или пневмокатками. В непосредственной близости от трубы грунт уплотняют ручным механизированным инструментом (электро- или пневмотрамбовками) параллельно с отсыпкой и уплотнением грунта в боковых призмах.

2.2.10. В призмах грунт уплотняют последовательным перемещением самосвалов или катков с таким расчетом, чтобы колесо по одному следу прошло три - четыре раза. Визуальным признаком достаточного уплотнения считают отсутствие на грунте следа протектора после очередного прохода колеса самосвала или катка.

2.2.11. Степень уплотнения грунта в защитной призме должна быть не менее 95 % его стандартной плотности. Плотность грунта в защитной призме контролируется методом шурфования, принятым для контроля плотности несвязанных грунтов.

Засыпку трубы и уплотнение защитной призмы осуществляют под контролем производителя работ строительной лаборатории.

2.2.12. Проезд автосамосвалов и бульдозеров над трубой и продольную возку грунта осуществляют после возведения защитной призмы, при этом высота засыпки над трубой должна составлять не менее 0,5 м , при высоте слоя не менее 1 м допускают пропуск всех строительных машин.

2.2.13. Опытные стеклопластиковые трубы сооружают в любой время года при условии обеспечения устройства подушки, отсыпки и уплотнения защитной призмы из талой песчано-гравийной смеси.

При этом не допускается наличия мерзлых комьев в песчано-гравийной смеси и смерзание смеси до окончания уплотнения.

2.2.14. До накопления необходимого опыта основные работы по строительству сборных стеклопластиковых труб, а именно, устройство подушки, сборка трубы, отсыпка и уплотнение защитной призмы вокруг нее следует выполнять в присутствии представителей из ЦНИИС.

2.2.15. Насыпь за пределами защитной призмы возводит мехколонна (или аналогичная ей организация) в соответствии с требованиями, предъявляемыми к сооружению земляного полотна.

2.2.16. После возведения и стабилизации насыпи над трубой, но не ранее, чем через шесть месяцев после засыпки трубы, для защиты внутренней поверхности трубы от интенсивного, износа устраивают сборный бетонный лоток.

2.3. Указания по организации работ

2.3.1. Все работы по сооружению водопропускной трубы из гофрированного стеклопластика выполняет комплексное звено в составе пяти человек, в том числе:

5 разр. - 1, 4 paзp. - 1, 3 разр. - 1,

машинист бульдозера Д-572С 6 разр. - 1;

машинист крана КС-3571 6 разр. - 1.

Кроме того, для обслуживания механизмов привлекают дежурного слесаря 5 разр., а для обслуживания электрооборудования - дежурного электромонтера 5 разр.

2.3.2. В начале производства работ все монтажники конструкций под руководством мастера разбивают и закрепляют на местности ось трубы, размечают контуры строительной площадки и котлована под гравийно-песчаную и цементно-грунтовые подушки, производят высотную разбивку и нивелирование с привязкой к реперу, расположенному вблизи трубы.

В это время машинист бульдозера разравнивает грунт на строительной площадке, а затем приступает к планировке.

По окончании планировки монтажники конструкций выгружают лесоматериал, устраивают навесы, размещают оборудование, инвентарь, приспособления, а затем приступают к устройству цементно-грунтовых и гравийно-песчаной подушек.

2.3.3. После тщательного уплотнения гравийно-песчаной подушки монтажникам 5 и 4 разр. приступают к сборке гофрированной трубы из отдельных звеньев, а монтажник 3 разр. вначале разгружает элементы гофрированной трубы, а затем помогает монтажникам 5 и 4 разр. собирать звенья из отдельных элементов.

После сборки средних звеньев все монтажники собирают элементы оголовков трубы. Перед засыпкой трубы они тщательно подсыпают и подбивают песчано-гравийной смесью нижние пазухи, обеспечивая боковые откосы подсыпки под углом 40-45 к горизонту. Подбивку осуществляют ручными деревянными трамбовками.

Далее все монтажники засыпают трубу горизонтальными слоями толщиной 15- 20 см .

Уплотняют грунт гружеными самосвалами или пневмокатком.

В непосредственной близости от трубы грунт уплотняют ручным механизированным инструментом параллельно с отсыпкой и уплотнением грунта в боковых призмах.

Грунт в тело насыпи для устройства защитной призмы отсыпают автомобилями-самосвалами, послойную планировку грунта производит бульдозером.

2.3.6. Не ранее, чем через шесть месяцев после засыпки трубы звено монтажников устраивает бетонный лоток из сборных блоков для защиты внутренней поверхности трубы от интенсивного износа.

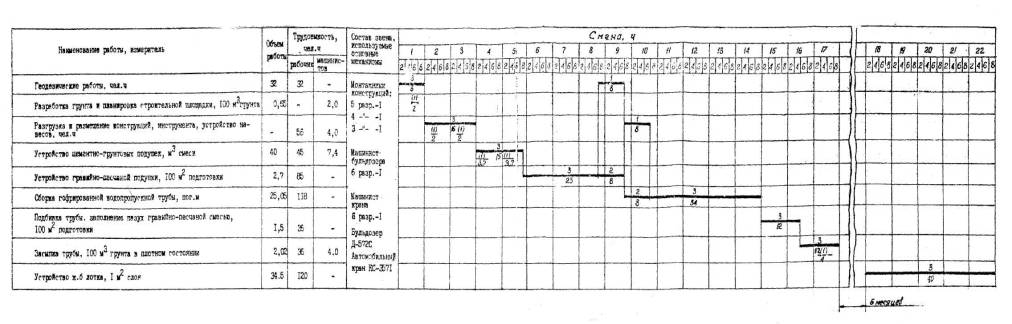

2.4. График сооружения водопропускной труба из гофрированного стеклопластика отверстием 1,5 м

1. Цифры над линией указывают число рабочих, в скобках - машинистов, под линиями - продолжительность работа в часах;

Цементно грунтовая подушка водопропускные трубы состав

ОТРАСЛЕВОЙ ДОРОЖНЫЙ МЕТОДИЧЕСКИЙ ДОКУМЕНТ

РЕКОМЕНДАЦИИ

ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ ВОДОПРОПУСКНЫХ СООРУЖЕНИЙ ИЗ МЕТАЛЛИЧЕСКИХ ГОФРИРОВАННЫХ СТРУКТУР НА АВТОМОБИЛЬНЫХ ДОРОГАХ ОБЩЕГО ПОЛЬЗОВАНИЯ С УЧЕТОМ РЕГИОНАЛЬНЫХ УСЛОВИЙ (ДОРОЖНО-КЛИМАТИЧЕСКИХ ЗОН)

1 РАЗРАБОТАН: Центральным научно-исследовательским институтом транспортного строительства (ОАО ЦНИИС) с учетом замечаний и предложений Ассоциации дорожных проектно-изыскательских организаций "РОДОС", Союздорпроект, ЗАО "Институт "Стройпроекта" (С.-Петербург), ОАО "Трансмост" (С.-Петербург).

2 ВНЕСЕН: Управлением строительства и проектирования автомобильных дорог.

4 ИМЕЕТ РЕКОМЕНДАТЕЛЬНЫЙ ХАРАКТЕР

5 ВЗАМЕН ВСН-176-78

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Методические рекомендации распространяются на проектирование и постройку водопропускных сооружений с использованием металлических гофрированных структур комплектной поставки на автомобильных дорогах всех категорий для различных дорожно-климатических зон.

2 НОРМАТИВНЫЕ ССЫЛКИ

ГОСТ 19007-73* Материалы лакокрасочные. Метод определения времени и степени высыхания

ГОСТ 9.407-84* Единая система защиты от коррозии и старения материалов и изделий. Покрытия лакокрасочные. Метод оценки внешнего вида

ГОСТ 15140-78* Материалы лакокрасочные. Методы определения адгезии

ГОСТ 12.3.005-75 ССБТ. Работы окрасочные. Общие требования безопасности

ГОСТ 12.4.011-89 ССБТ. Средства защиты работающих. Общие требования и классификация

ГОСТ 17066-94* Прокат тонколистовой из конструкционной низколегированной стали. Технические условия

ГОСТ 1050-88* Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 19281-89* Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 380-94 Сталь углеродистая обыкновенного качества

На территории Российской Федерации действует ГОСТ 380-2005, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 4543-71* Прокат из легированной конструкционной стали. Технические условия

ГОСТ 5915-70* Гайки шестигранные класса точности В. Конструкция и размеры

ГОСТ 24705-2004 Основные нормы взаимозаменяемости. Резьба метрическая

ГОСТ 11371-78* Шайбы. Технические условия

ГОСТ 22245-90* Битумы нефтяные дорожные вязкие. Технические условия

ГОСТ 6617-76* Битумы нефтяные строительные. Технические условия

ГОСТ 8736-93* Песок для строительных работ. Технические условия

ГОСТ 3640-94 Цинк. Технические условия

ГОСТ 15902.3-79* Полотна нетканые. Методы определения прочности

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 27772-88 Прокат для стальных конструкций

ГОСТ Р 51285-99* Сетки проволочные крученые с шестиугольными ячейками для габионных конструкций. Технические условия

ГОСТ 9.304-87 Единая система защиты от коррозии и старения. Покрытия газотермические. Общие требования и методы контроля

ГОСТ 25129-82 Грунтовка ГФ-021. Технические условия

ГОСТ 7313-75 Эмали ХВ-785 и лак ХВ-784. Технические условия

ГОСТ 1577-93 Прокат толстолистовой и широкополосный из конструкционной качественной стали. Технические условия

СНиП 2.02.01-83* Основания зданий и сооружений

СНиП 11-02-96 Инженерные изыскания для строительства. Основные положения

СНиП II-23-81* Стальные конструкции

СНиП 2.03.11-85 Защита строительных конструкций от коррозии

СНиП 2.01.07-85* Нагрузки и воздействия

СНиП 12-03-2001 Безопасность труда в строительстве. Часть I. Общие требования.

СП 11-105-97 Инженерно-геологические изыскания для строительства

СП 11-102-97 Инженерно-экологические изыскания для строительства

СП 11-103-97 Инженерно-гидрометеорологические изыскания для строительства

СП 33-101-2003 Определение основных расчетных гидрологических характеристик

СП 32-101-95 Проектирование и устройство фундаментов опор мостов в районах распространения вечномерзлых грунтов

ВСН 176-78 и дополнение к нему N 1 и N 2 от 1984 и 1985 г. Инструкция по проектированию и постройке металлических гофрированных водопропускных труб

Методические рекомендации по проектированию и строительству водопропускных труб из металлических гофрированных элементов. М., Росавтодор, 2003 г.

ПМП-91 Пособие к СНиП 2.05.03-84 "Мосты и трубы" по изысканиям и проектированию железнодорожных и автодорожных мостовых переходов через водотоки

Методические рекомендации по гидравлическому расчету металлических гофрированных труб. М., ЦНИИС, 1979 г.

Методические рекомендации по применению габионных конструкций в дорожно-мостовом строительстве*. М., 2000 г.

* Документ в информационных продуктах не содержится. За информацией о документе Вы можете обратиться в Службу поддержки пользователей. - Примечание изготовителя базы данных.

ОДМ 218.1.001-2005 Рекомендации по разработке и применению документов технического регулирования в сфере дорожного хозяйства

3 ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

Металлические гофрированные структуры (МГС) - металлические (стальные) гофрированные листы расчетной толщины, подготовленные к сборке - изогнутые по форме соответствующей части контура будущего сооружения (металлической гофрированной трубы), покрытые слоем расчетной толщины коррозионной изоляции, имеющие заранее просверленные отверстия для сборки требуемого контура сооружения крепежными элементами.

Металлические гофрированные трубы (МГТ) - сооружение из гофрированных металлических структурных элементов, имеющее замкнутый или открытый снизу контур, размещаемое под грунтовой насыпью, предназначенное для пропуска постоянного или временного водотока, либо для пропуска пешеходов или наземного транспорта. МГТ могут служить также основным элементом противообвальных и лавинозащитных галерей.

Грунтовая (армогрунтовая) обойма - массив грунта, окружающий МГТ, отсыпанный из дренирующего, тщательно уплотненного грунта, ограниченный размерами, определенными для конкретного сооружения, предназначенный для восприятия сжимающих напряжений при работе под полезной нагрузкой совместно с МГТ, что достигается в ряде расчетных случаев не только уплотнением, но и дополнительным усилением объема обоймы армированием геотекстильной арматурой, включением в конструкцию обоймы геомембраны, бетонных упоров и других конструктивных элементов.

Армирование грунта - выполняется полотнищами геотекстильной арматуры, укладываемой при послойной отсыпке грунта, для усиления несущей способности при сопротивлении на сжатие и срез грунтовых массивов и восприятия части растягивающих напряжений в грунтовой обойме МГТ и в теле насыпи при недостаточной ее устойчивости. Армирование выполняется по расчету.

Армогрунтовая мембрана (геомембрана) - конструкция, состоящая из грунтового слоя в замкнутой оболочке из армирующих полотнищ, предназначенная для восприятия растягивающих напряжений и равномерного распределения давления на МГТ от вышележащих слоев грунта и полезной нагрузки.

Геотекстильная арматура - тканые и нетканые полотнища из синтетических материалов, плоские и объемные решетки из синтетических лент, пластины из вспененных пластиков, используемые для армирования грунтовых массивов.

Безнапорный режим работы МГТ - ламинарное течение воды при пропуске водного потока через МГТ в водопропускном сооружении с гарантированным обеспечением исключения возникновения турбулентности при расчетном и максимальном расходах.

Защитное покрытие МГС - изолирующий антикоррозионный слой цинка или алюминия, нанесенный на МГС, может быть дополнительно усилено обмазкой полимерными составами перед засыпкой МГТ.

Крепеж МГС - элементы болтового объединения МГС в конструкцию МГТ в виде болтов, гаек и шайб, имеющих форму поверхностей, прилегающих к конструкции, соответствующих кривизне гофра, и защитное антикоррозийное покрытие.

4 ОБЩИЕ ПОЛОЖЕНИЯ

4.1 Обеспечение потребительских свойств водопропускных сооружений из металлических гофрированных структур (МГС)

4.1.1 Водопропускные сооружения с использованием гофрированных структур являются важнейшими конструктивными элементами автомобильных дорог. От их работы зависит общее состояние дороги и обеспечение безопасности движения по ней автотранспорта и охраны окружающей среды. Металлические гофрированные трубы (МГТ) применяются на автомобильных дорогах всех категорий.

4.1.2 Водопропускные МГТ следует использовать как для пропуска периодически действующих водотоков, так и для пропуска постоянных водотоков. Допускается применение МГС для удлинения существующих бетонных, железобетонных и каменных труб при уширении проезжей части и реконструкции дорог, а также для замены мостов и путепроводов.

4.1.3 Конструкции водопропускных сооружений из МГС работают только совместно с грунтом засыпки (система "МГТ - грунтовая обойма"), что достигается конструктивным решением грунтовой обоймы с требуемым уровнем плотности грунта, с армированием обоймы в необходимых случаях и строгим соблюдением технологии.

4.1.4 Проекты водопропускных сооружений с применением МГС должны строго соответствовать положениям Федерального закона "О техническом регулировании" N 184-ФЗ, обладать обязательным набором потребительских свойств и удовлетворять требованиям, предъявляемым к этим потребительским свойствам:

СП 46.13330.2012 Мосты и трубы. Актуализированная редакция СНиП 3.06.04-91 (с Изменениями N 1, 2, 3, 4)

12 ЗАСЫПКА ВОДОПРОПУСКНЫХ ТРУБ И УСТОЕВ МОСТОВ. УКРЕПИТЕЛЬНЫЕ РАБОТЫ

Засыпка водопропускных труб и устоев мостов

12.1 Засыпку водопропускных труб и устоев мостов следует выполнять после освидетельствования качества засыпаемых грунтов и проверки соответствия проекту выполненных работ по возведению конструкций, устройства дренажей и гидроизоляции.

12.2 При выполнении работ по засыпке водопропускных труб и устоев мостов, кроме требований настоящего раздела, необходимо соблюдать требования СП 119.13330.

12.3 Отсыпку конусов у мостов, а также участков насыпей за устоями мостов (на длину, равную высоте насыпи за устоем плюс 2 м по верху и не менее 2 м - в уровне естественной поверхности) и обратную засыпку подпорных стен следует выполнять дренирующими грунтами с коэффициентом фильтрации не менее 2 м/сут.

Послойное уплотнение грунта конусов следует начинать от бровки откоса и выполнять продольными ходами вокруг устоя.

Грунты конусов и насыпей за устоями мостов, а также обратную засыпку подпорных стен следует уплотнять виброударными машинами или навесными вибротрамбовками.

12.4 При монтаже трубы и подготовке ее к засыпке надлежит выполнять следующие требования:

а) выходной оголовок круглых железобетонных труб (ЖБТ) и прямоугольные бетонные или железобетонные трубы (ПБТ) следует монтировать до начала установки промежуточных звеньев;

б) при укладке цилиндрических звеньев труб необходимо следить, чтобы бетонная подушка обеспечивала под звеньями на установленном в проекте угле охвата плотный контакт с поверхностью звена на всей длине;

в) устанавливать прямоугольные и круглые звенья труб с плоской пятой на растворе подвижностью 6-8 см;

г) устанавливать гофрированные секции труб МГТ в спрофилированное шаблоном ложе, охватывающее снизу не менее трети поперечного сечения трубы или на горизонтальную хорошо спланированную площадку, или на геомембранную обойму, тщательно подбивая и одновременно уплотняя не менее чем под одну треть поперечного сечения трубы песчаный грунт;

д) следить, чтобы при монтаже гофрированных труб между головками болтов, гайками, шайбами и гофрированными листами металлических конструкций не оставались частицы грунта;

е) до засыпки смонтированной трубы грунтом необходимо оформить актом ее приемку.

12.5 Для повышения несущей способности МГТ и надежности ее работы рекомендуется до засыпки придавать ее поперечному сечению овальность с большей осью по вертикали, увеличивая вертикальный диаметр МГТ на величину до 3% номинального и закрепляя сечение стойками. Стойки удаляют после отсыпки насыпи на проектную высоту.

В случаях возведения водопропускных сооружений в районах распространения вечной мерзлоты следует соблюдать также специальные указания проекта в части подготовки оснований под засыпку и температурного режима засыпки в зависимости от принципа использования грунтов основания в период эксплуатации.

12.6 При сооружении ЖБТ и ПБТ пазухи котлованов фундаментов необходимо засыпать сразу после приемки фундаментов. Не допускается засыпать пазухи при наличии в них воды.

На участках мокрых оснований пазухи и нижнюю часть призмы на высоту 0,5 м необходимо отсыпать до начала устойчивых заморозков.

12.7 При засыпке трубы вначале следует отсыпать грунтовую призму с двух сторон трубы, а затем насыпь на проектную высоту.

Переезд через сооружаемую трубу транспортных средств допускается только в случае отсыпки поверх трубы слоя грунта толщиной не менее 1 м, а для бульдозеров - не менее 0,5 м.

Проезд над МГТ диаметром до 3 м строительных машин с нагрузкой на ось до 10 тс допускается при толщине слоя уплотненного грунта над верхом конструкции не менее 0,5 м, с нагрузкой на ось 11-20 тс - при толщине слоя уплотненного грунта не менее 0,8 м и с нагрузкой на ось 21-50 тс - при толщине слоя уплотненного грунта не менее 1 м. Если проектом предусмотрена меньшая толщина засыпки, то для пропуска машин через сооружение в месте их проезда требуется досыпать грунт до указанной толщины.

Грунтовая обойма МГТ диаметром более 3,0 м, как правило, армируется композитными комбинациями из плоских и объемных георешеток с геотекстильными материалами. Для армирования грунтовой обоймы МГТ следует применять геотекстиль со значением разрывной нагрузки по расчету. Схема армирования во всех случаях определяется проектом.

Для устройства заполнителя армогрунтовых мембран из объемных георешеток в грунтовых обоймах на водопропускных сооружениях из МГЭ применяются грунты по таблице 28. Допускается использовать грунтовую массу полускальных и скальных пород.

Устройство грунтовой обоймы выполняется в едином технологическом процессе с засыпкой трубы до проектной отметки.

МГТ должна быть заключена в грунтовую (армогрунтовую) обойму не позже чем через трое суток после окончания работ по нанесению дополнительного защитного покрытия.

Устройство грунтовых обойм МГТ следует вести с опережением возведения земляного полотна. Необходимость оставления в насыпях прогалов для сооружения труб должна быть обоснована проектом организации строительства, при этом ширину прогала (в свету) понизу следует назначать из расчета обеспечения расстояния между основанием откоса насыпи и стенкой МГТ на уровне горизонтального диаметра не менее 4 м.

Противофильтрационный экран металлических гофрированных труб

Про цементно-песчаный раствор в СНиПе было в каком-то. Не помню.

На форуме недавно ссылку давали в разделе Технологии.

Состав ц.п. раствора, как я понимаю, проектировщиком обычно принимается по рекомендациям (в том числе этого СНиПа). И даётся марка раствора.

А добавки уже не знаю кто должен делать.

По идее тот же проектировщик. Но я ни разу не слышал.

Конечно в зависимости от грунтов нужны или не нужны добавки, и подбор цемента.

Про добавки, наверное, можно воспользоваться требованиями СНиП для бетона. Думаю эффекты те же.

Под рукой нет нормативной базы, так что ищите сами.

А причём тут "Противофильтрационный экран" ? Думаете ц.п. раствор способен на это ?

Законодательная база Российской Федерации

Введение добавок извести производят при частичном увлажнении (до 0,6-0,8 оптимальной влажности) и тщательном перемешивании до введения в грунт цемента. Смесь грунта с известью выдерживают в закрытой емкости сутки, после чего в нее вводят добавку-цемент и недостающее до оптимальной влажности количество воды.

Выбранная добавка извести является постоянной для данного грунта независимо от количества и состава других веществ, вводимых при укреплении грунта.

Читайте также: