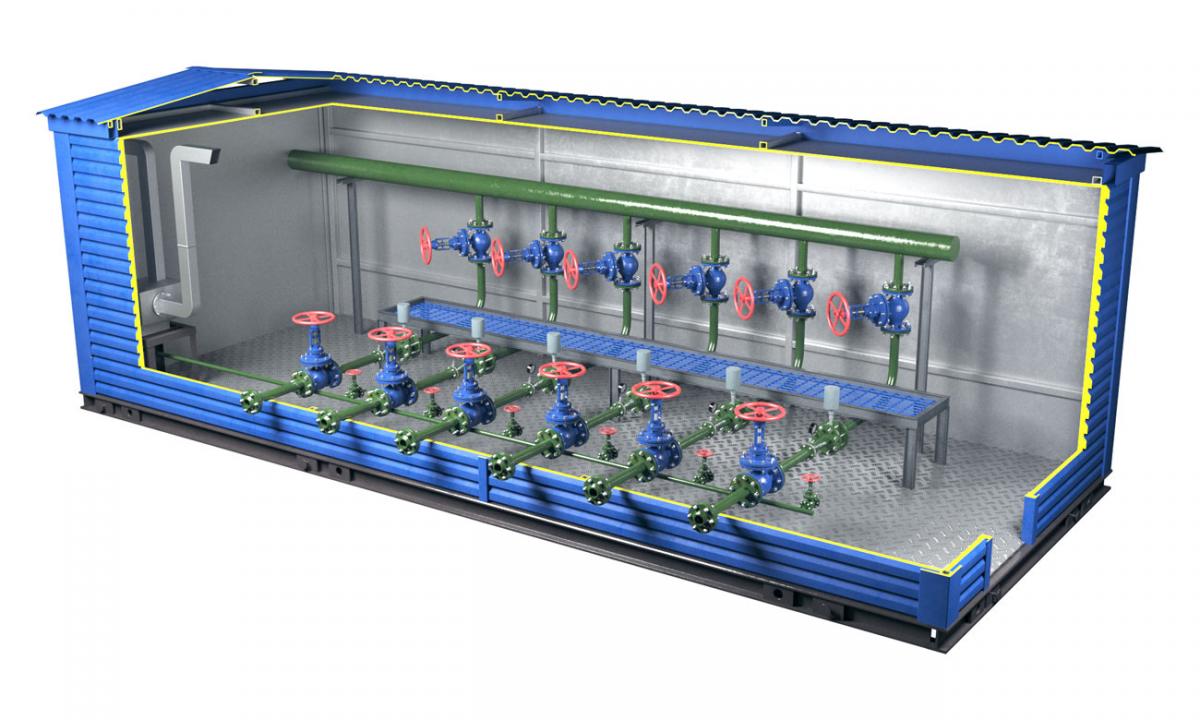

Блок распределения воды на 8 подключений для куста скважин

Обновлено: 07.07.2024

Блок распределения воды на 8 подключений для куста скважин

ГлавнаяПродукты и услуги Блок напорной гребенки «ОЗНА-Пласт»

Блок напорной гребенки «ОЗНА-Пласт»

Назначение

Блок напорной гребенки предназначен для распределения, измерения и давления технологической воды, закачиваемой в нагнетательные скважины системы поддержания пластового давления. Блок напорной гребенки может изготавливаться в различном конструктивном исполнении в зависимости от требований заказчика:

Установка измерительная

- блок переключения скважин (в зависимости от исполнения)(БПС).

БПС предназначен для размещения, укрытия и обеспечения условий нормальной работы устанавливаемого в нем распределительного устройства (РУ), служащего для поочередного подключения одной из нефтяных скважин к сепаратору (ЕС), расположенному в БТ, а остальных – к коллектору. РУ может находиться как в БПС так и в БТ в зависимости от заказа.

БТ предназначен для размещения, укрытия и обеспечения условий нормальной работы технологического оборудования и средств измерения установки.

- емкость сепарационная, служащая для отделения газа от жидкости (водонефтяной смеси) и оснащенная системой регулирования уровня жидкости, накапливаемой в ЕС;

- трубопроводная обвязка, служащая для соединения выходов ЕС по газу и жидкости с выходным коллектором, а входа ЕС – с распределительным устройством;

- РУ, служащее для поочередного подключения одной из нефтяных скважин к ЕС, а остальных – к выходному коллектору переключателем скважин многоходовым (далее – ПСМ);

- система регулирования уровня жидкости в ЕС, состоящая из уровнемера (датчика гидростатического давления, поплавка и др.), запорной и запорно-регулирующей арматуры (клапаны, заслонки, регуляторы расхода и др.) в газовой (РРГ) и жидкостной (РРЖ) линиях. Служащая для обеспечения возможности накопления/опорожнения ЕС и обеспечения заданного перепада давления между ЕС и коллектором;

- средства измерений (СИ) расхода и массы жидкости, расхода и массы газа, объемного содержания воды в жидкости, давления, температуры и гидростатического давления (при необходимости);

БК предназначен для размещения, укрытия и обеспечения условий нормальной работы устанавливаемого в нем оборудования.

- шкаф управления микропроцессорным контроллером (СОИ) для сбора и обработки информации СИ и для управления системой регулирования уровня РУ БТ или БПС, а также для архивирования, индикации и передачи информации на верхний уровень;

- шкаф силовой для питания системы БТ и БК

- вторичные условия примененных в БТ СИ (при наличии);

Вид климатического исполнения установки по ГОСТ 15150.

Продукция нефтяных скважин

Параметры рабочей среды:

- Температура, о С

- кинематическая вязкость жидкости, м 2 /с

- плотность жидкости, кг/м 3

- максимальное содержание газа при стандартных условиях, м 3 /т

- объемное содержание воды в сырой нефти, %

от минус 5 до плюс 90

от 10 -6 до 150х10 -6

Диапазон измерений массового расхода сырой нефти, т/ч (т/сут)

от 0,2 до 83,3 (от 50 до 2000)

Диапазон измерений объемного расхода свободного нефтяного газа, приведенный к стандартным условиям, м 3 /ч (м 3 /сут)

от 2 до 62500 (от 50 до 1500000)

Пределы допускаемой относительной погрешности измерений массы сырой нефти, %

Пределы допускаемой относительной погрешности измерений объема и объемного расхода нефтяного газа, приведенных к стандартным условиям, %

Пределы допускаемой относительной погрешности измерений массы и массового расхода сырой нефти (без учета воды) при содержании воды в сырой нефти (в объемных долях), %

в соответствии с методикой измерений

Количество входов для подключения скважин, шт

Напряжение питания сети переменного тока частотой (50±1) Гц, 220/380 В

Потребляемая мощность, кВхА, не более

Габаритные размеры (длина х ширина х высота), мм, не более:

- блока контроля и управления

Наработка на отказ, ч, не менее

Наработка до метрологического отказа, ч, не менее

*Рабочее давление подбирается из стандартного ряда 4,0; 6,3; 10,0 МПа.

**При применении ПСМ, при применении трехходовых кранов, возможно большее количество подключений.

Блок гребенки (блок распределения воды)

В помещении блока размещены: технологическое оборудование; отопление и освещение. На каждом напорном водоотводе установлены счетчики воды СВУ. БГ (БРВ) имеют различные модификации в зависимости от:

- давления;

- производительности;

- количества подключаемых скважин.

Блок состоит из основания и каркаса, закрытого снаружи трехслойными панелями с утеплителем. Помещения могут быть выполнены следующих размеров, мм:

- длина основания L = 2140, 3140, 4140; ширина основания = 2990; высота помещения H = 2640 (вариант 1)

- длина основания L= 5140; ширина основания = 2990; высота помещения H= 2900, 2640 (вариант 2)

- длина основания L = 6000, 9000 ширина основания = 3250; высота помещения H = 3975 (вариант 3)

Для обозначения блоков с различными характеристиками приняты следующие последовательные обозначения:

БГ – Х(1) – Х(2)– Х(3)– Х(4) – Х(5) – Х(6)– Х(7) – Х(8)– Х(9)– Х(10)

- 16, 20 - Номинальное давление, МПа (16, 20).

- 50, 80, 100, 150 - Условный проход труб на линии подачи воды в скважину, мм.

- 2, 3, 4, 5, 6, 8 - Количество выводов гребенки.

- С - Укрытие помещения из панелей «Сэндвич» (С).

- Т - помещение с электрообогревом; О - помещение без электрообогрева.

- Запорная арматура в составе:

К - кран шаровой дроссельный КШД21x65;

2/3 – две задвижки на линии подачи воды в скважину до и после счетчика;

1/3 – задвижка на линии подачи воды в скважину до счетчика, кран шаровой дроссельный КШД после счетчика;

О – одна задвижка на линии подачи воды в скважину. - В - с установленным счетчиком воды на каждой линии подачи воды в скважину:

В(а) - условный проход выходных труб 50 мм – Метран-305ПР-50/50; ДРСМ-25А (в к-те со вторич. прибором), эл/магн расходомер «Взлет ППД» Ду 50 со вторич. прибором;

В(б) - условный проход выходных труб 50 мм – Метран-305ПР-50/50; ДРСМ-25А (без вторич. прибора), эл/магн расходомер «Взлет ППД» Ду 50 без вторич. прибора;

В(в) - условный проход выходных труб 100 мм - Метран-305ПР-100/50; Метран-305ПР-100/120; Метран-305ПР-100/200, ДРСМ-25; ДРСМ-50; ДРСМ-200 (в к-те со вторич. прибором), эл/магн расходомер «Взлет ППД» Ду 80 со вторич. Прибором;

В(г) - условный проход выходных труб 100 мм - Метран-305ПР-100/50; Метран-305ПР-100/120; Метран-305ПР-100/200; ДРСМ-25; ДРСМ-50; ДРСМ-200 (без вторич. прибора), эл/магн расходомер «Взлет ППД» Ду 80 без вторич. прибора;

О - без счетчика воды (с катушкой под типоразмер счетчика) на каждой линии подачи воды в скважину. - 1 – в комплекте с электровентилятором;

2 - в комплекте с дефлектором;

3 – в комплекте с дефлектором и электровентилятором;

4 – в комплекте с дефлектором и электровентилятором, с установкой пожарной сигнализации. - 0 – без преобразователя типа «Сапфир»;

1 – с преобразователем типа «Сапфир» на коллекторе. - 1 – с установленными техническими манометрами на каждой линии подачи воды в скважину;

2 – с установленными электроконтактными манометрами на каждой линии подачи воды в скважину.

Пример обозначения: БГ – 16-100– 3-С-О-О-В-2-1-1 (Блок гребенки с рабочим давлением 16 МПа (п.1); условным проходом труб на линии подачи воды в скважину - 100 мм (п.2); на 3 скважины (п.3); С- с укрытием помещения из панелей «Сэндвич» (п.4); О - без электрообогрева (п.5); О - одна задвижка на линии подачи воды в скважину (п.6); В - (Метран-305ПР-100/50)- с установленными счетчиками воды (типоразмер счетчика по производительности)(п.7); 2- в комплекте с дефлектором (п.8); 1 - с преобразователем типа «Сапфир» на коллекторе (п.9); 1 - с установленными техническими манометрами (п.10)).

Типовые решения для куста скважин на основе технологии "Беспроводных сенсорных сетей".

На современном нефтепромысле с целью построения системы мониторинга и дистанционного управления объектами, расположенными на кусте скважин, а также автоматического регулирования работы УЭЦН, необходимо объединить такие устройства, как кустовой контроллер, контроллеры телеметрии, станции управления УЭЦН, АГЗУ, счетчики электроэнергии, и др. в единую сеть передачи данных.

Очень часто такая задача решается прокладкой проводных каналов связи на основе интерфейса RS-485. Не смотря на надежность подобных каналов, существуют ситуации, когда необходимо резервирование, либо ситуации при которых прокладка кабелей невозможна или нерентабельна. В случае резервирования значительно снижается вероятность потери наблюдаемости и дистанционного управления технологическими процессами на кустовых площадках. Это актуально для кустов с недостаточно надежными эстакадными сооружениями, для кустов с повышенной вероятностью повреждения информационного кабеля (например во время строительных работ). Зачастую необходимо уже запустить систему мониторинга и управления, в условиях еще не завершенной инфраструктуры кустовой площадки. Прокладка кабелей в таких случаях невозможна в связи с отсутствием эстакад, кабель-каналов, площадок и др. В некоторых случаях прокладка кабелей нерентабельна, т.к. площадочные и меж-площадочные (в случае двух-площадочных кустов) объекты значительно удалены друг от друга, что вызывает резкое увеличение стоимости кабеля. Все вышесказанное говорит о целесообразности построения на кустовой площадке недорогих беспроводных каналов передачи данных на основе современных технологий, объединяемых под общим названием "беспроводные сенсорные сети". Главными особенностями подобных систем являются многолетняя автономная работа передатчиков за счет сниженного энергопотребления, а также отсутствие платного лицензирования частотного диапазона за счет сниженной мощности передачи. Сами промышленные модемы и терминалы также отличаются очень низкой стоимостью. За счет поддержки Mesh-топологии и автоматической самоорганизации сенсорные сети отличаются высокой надежностью, скоростью пуско-наладки и восстановления. Основным стандартом данных технологий является стандарт ZigBee, который стремительно завовевывает различные ниши рынка радиосвязи с начала нового тысячелетия.

Наше беспроводное решение для нефтедобычи позволяет решить многие проблемы обслуживания кустового оборудования, и является основой технологии "безлюдный куст".

Описание объекта

Кустовая площадка представляет собой ограниченную территорию месторождения, на которой подготовлена специальная площадка для размещения группы нефтедобывающих и нагнетательных скважин, нефтегазодобывающего оборудования, служебных и бытовых помещений и т.п. Размер кустовой площадки в длину, как правило, не превышает 500м.

Исходные данные для применения беспроводных технологий передачи данных следующие:

- Мониторинг добывающей скважины – давление буферное и затрубное;

- Мониторинг нагнетательной скважины – давление и расход;

- Мониторинг и управление ЭЦН скважин- полный дистанционный доступ к контроллеру станции управленияи, снятие архивной информации;

- Замерная установка (информация выводится по протоколу Modbus RTU);

- Блок дозирования реагентов (информация выводится по протоколу Modbus RTU);

- Мониторинг уровня в дренажной емкости;

- Контроль расхода электроэнергии (мониторинг) – место установки счетчиков ЭЭ в КТПНУ;

- Мониторинг, управление электроприводными задвижками (информация выводится по протоколу Modbus RTU);

- Видео мониторинг состояния куста (обзор) – установка на прожекторных мачтах;

- Информация с кустовой площадки выводится по ВОЛС или радиоканалу ШПД, интерфейс Ethernet;

- Климатические условия ХМАО;

- Климатические условия для оборудования, установленного в блоке аппаратном (-5, +55С).

Технология беспроводной системы передачи данных с применением современной общекустовой станции управления на кустовой площадке с функцией мониторинга УЭЦН выполняет следующие функции:

- Чтение/запись по протоколу Modbus RTU параметров замерной установки АГЗУ, блока дозирования реагентов БДР, счетчиков электроэнергии, блоков электрозадвижек, контроллеров расширения сигналов ТИТ, ТС, ТИИ, ТУ;

- Чтение по протоколу Modbus TCP параметров с контроллеров станций управления УЭЦН, камер видеонаблюдения;

- Хранение информации в кустовой базе данных от 2 до 365 суток;

- Обеспечение бесперебойного питания в случае пропадания напряжения в течении трех часов;

- Поддержка технологии мониторинга и адаптивного управления механизированным фондом скважин «ARTLIFTCONTROL™».

Состав системы

Состав (комплектация) системы включает в себя следующие основные модули, согласно перечня исходных данных:

- В качестве общекустовой станции управления применяется комплекс телемеханики «Crossmaster2™», производства ООО «Кросс-Автоматика». Данный комплекс выполнен по технологии встраиваемых одноплатных компьютеров, сертифицирован и успешно эксплуатируется с 2006 г. Основные характеристики комплекса см. по ссылке. «Crossmaster2™» поддерживает следующие беспроводные технологии применимые к кустовой площадке:

-

; ;

- Беспроводные системы связи в частотах 433 МГц, мощностью до 100мВт;

- WiMax;

- FM;

- TETRA и др.

- Использование общекустовой станции управления «Crossmaster2™» позволяет использовать следующие беспроводные технологии: WiFi, ZigBee, GSM беспроводные системы связи в частотах 433 МГц, мощностью до 100мВт, WiMax, FM, TETRA и др. «Crossmaster2™» также поддерживает технологию мониторинга и адаптивного управления механизированным фондом скважин «ARTLIFTCONTROL™». обеспечивает доступ и управление технологическим процессом кустовой площадки с ноутбука по системе беспроводной связи WiFi в любой точке месторождения, охваченной сетью.

- При внедрении вторичных приборов (контроллеров) содержащих модули беспроводной связи WiFi, ZigBee отсутствует необходимость монтировать кабель связи с данными устройствами.

- При внедрении технологии беспроводной связи WiFi в сочетании с Modbus TCP позволяет увеличить частоту чтения параметров с периферийных устройств до 200 мс.

- При внедрении технологии беспроводной связи ZigBee можно организовать Mesh-сеть и передавать сигналы на значительные расстояния. Технология ZigBee позволяет строить RTLS – систему позиционирования в реальном времени, использовать RFID-метки для контроля доступа на кустовую площадку.

- Применение технологии беспроводной связи ZigBee в сочетании с ВОЛС освобождает лицензируемые частоты.

- Телефон: 8 (3812) 510-435

- Приемная/факс: 8 (3812) 660-125

- E-mail: info@crossgroup.su

- Адрес: Россия, 644024, г. Омск,

- ул. Щербанева 25, оф. 803

- Включение и отключение помпы в зависимости от степени наполнения жидкостью водопровода. Самые современные системы регулируют обороты электродвигателя.

- Предупреждение гидроударов в магистрали.

- Запас воды, необходимый, если пропало электричество или поломалось оборудование.

- Защиту насоса от повреждений, если нет воды в скважине, то отключает электропитание.

- реле давления, работающее совместно с гидроаккумулятором;

- реле холостого хода;

- поплавковый выключатель, способный в некоторых случаях заменить реле сухого хода.

- отключение помпы происходит в течение секунды при нарушении параметров;

- обмотка защищена от перегрева в результате работы вхолостую;

- тонкая электронная регулировка;

- плавный пуск двигателей.

- тонкая электронная настройка;

- простой контроль и управление;

- увеличивается срок службы оборудования;

- экономится электричество;

- водопроводом с постоянным давлением удобнее пользоваться.

- подматывают на резьбу фум-ленту, устанавливают «американку»;

- к ней подсоединяют переходник;

- к нему – манометр и реле;

- через фитинг трубу крепят одной стороной к переходнику гидроаккумулятора, другой – к насосу.

- присоединяют подающий шланг;

- закрепляют на корпусе страховочный трос;

- его и кабель хомутами фиксируют на шланге;

- опускают в скважину.

- напорный (общий) коллектор;

- напорные водоводы;

- дренажный коллектор;

- запорно-регулирующая арматура;

- сигнализаторы и датчики автоматики;

- система вентиляции и освещения.

- Приборы измерения расхода

- Иное оборудование по требованию заказчика

«Crossmaster2™» открыт для описания протоколов ModBus различных устройств. «Crossmaster2™» может работать под управлением ОС Windows или Linux, в штатном варианте поставляется с предустановленной ОС Windows Embedded.

Мониторинг добывающей скважины – контроль давления буферного и затрубного. Зона установки датчиков является взрывоопасной. Применяемые преобразователи должны соответствовать классу взрывозащиты при установке непосредственно на устье или должны быть развязаны с помощью барьеров искробезопасности при установке на отдалении от устья. Устанавливаемое оборудование должно иметь разрешение на применение от Ростехнадзора. При применении датчиков давления с поддержкой HART протокола возможно использование беспроводной технологии ZigBee; и автономных взрывозащищенных преобразователей HART-ZigBee; с поддержкой Modbus RTU по одному на каждый датчик давления. При применении обычных (4-20мА) датчиков давления предлагается использовать блок устьевой телеметрии (БУТ1 структурная схема в приложении 4), устанавливаемый на эстакаде. От датчиков давления до БУТ1 прокладывается сигнальный кабель. БУТ1 содержит 8 ТИТ и способен объединить 4 устья. БУТ1 должен запитываться от шкафа ПРС или отдельным кабелем.

Мониторинг нагнетательной скважины – давление и расход. Нагнетательные скважины кустовой площадки (КП), как правило, объединены в блоки гребенок (БГ). Давление измеряется в общем коллекторе (один сигнал ТИТ 4-20 мА), расход по направлениям (примерно 5 сигналов ТИИ). Помещение БГ взрывоопасная зона В-1а. Все оборудование, размещаемое внутри, должно соответствовать требованиям по взрывозащите. В БГ возможно применение беспроводной технологии ZigBee; совместно с вторичным блоком преобразователей расхода и давления, имеющего выход RS-485 и протокол обмена ModBus RTU. Вторичный блок и преобразователь RS-485 – ZigBee; должны быть взрывозащищенного исполнения.

Замерная установка (информация выводится по протоколу Modbus RTU). Замерная установка, как правило, имеет свой контроллер с RS-485 портом и протоколом Modbus RTU. Контроллер расположен в отдельно стоящем помещении в невзрывоопасной зоне. В АГЗУ возможно применение беспроводной технологии ZigBee; или WiFi 802.11;.

Блок дозирования реагентов (информация выводится по протоколу Modbus RTU). Блок дозирования реагентов подключается по аналогии с АГЗУ.

Мониторинг уровня в дренажной емкости. На дренажной емкости используются датчики уровня с сигналом ТС. Наиболее целесообразно подключить сигналы ТС кабелем.

Контроль расхода электроэнергии (мониторинг) – место установки счетчиков ЭЭ в КТПНУ. Современные счетчики электроэнергии выпускаются с поддержкой беспроводных технологий GSM или ZigBee; с протоколом ModBus RTU. Комплекс телемеханики «Crossmaster2™» позволяет подключить данные счетчики без применения дополнительного оборудования. Счетчики электроэнергии без встроенных беспроводных технологий, но имеющие RS-485 выход с протоколом ModBus RTU можно подключить через преобразователи RS-485 – ZigBee; или RS-485 – WiFi 802.11; (со встроенным преобразователем Modbus RTU в Modbus TCP).

Мониторинг, управление электроприводными задвижками (информация выводится по протоколу Modbus RTU). Мониторинг, управление электроприводными задвижками осуществляется по технологии ZigBee; или WiFi 802.11; через блок устьевой телеметрии БУТ1, в случае если задвижки устанавливаются непосредственно на устье скважины.

Видео мониторинг состояния куста (обзор) – установка на прожекторных мачтах. Видео мониторинг осуществляется камерами с поддержкой WiFi 802.11;. Комплекс «Crossmaster2™» принимает видеоряд, архивирует и по запросу передает пользователю. «Crossmaster2™» анализирует видеоряд с камер наблюдения и сообщает в систему телемеханики о событиях зафиксированных на КП.

Во всех вариантах реализации в качестве общекустовой станции управления показан комплекс телемеханики «Crossmaster 2™». Программное обеспечение Crossmaster 2™ состоит из модулей сопряжения с периферийным кустовым оборудованием, первичной обработки и хранения данных.

Crossmaster 2™ может быть сконфигурирован на прием параметров по проводным каналам передачи данных, беспроводным WiFi, ZigBee, GSM и передачу данных по ВОЛС, TETRA или WiMax с поддержкой Ethernet. «Crossmaster 2™» может совмещать встроенное прикладное ПО с прикладным ПО сторонних производителей.

Варианты решений

Составляющие экономического эффекта

Внедрение технологии беспроводной системы передачи данных на кустовой площадке с функцией мониторинга УЭЦН дает нижеследующие составляющие технического эффекта:

Все права защищены.

ARTLIFTCONTROL™, ArtLiftControl™, Crossmaster™, Semac™ - торговые марки ООО «Кросс-Автоматика».

Разработка и поддержка сайта - ООО «Кросс-Автоматика».

Связь со специалистом

Заказать звонок

Мы перезвоним вам в ближайшее время. Пн-Пт с 9:00 до 18:00 по Мск.

Оставить заявку на ТКП

Вы можете оставить заявку на ТКП для данного продукта. Для этого заполните все поля и нажмите "Оставить заявку". Ответ придет на указанный вами электронный адрес.

1. НАЗНАЧЕНИЕ

4) автоматическое перекрытие трубопровода при пожаре, при аварийном повышении или понижении давления; для отсечения потоков при порыве шлейфов.

2. ВАРИАНТЫ ИСПОЛНЕНИЙ

1. Монтаж на раме

2. Монтаж в блок-боксе

3. Монтаж в стыковых блоках (при негабаритных размерах при транспортировке)

3. ПАРАМЕТРЫ ТЕХНИЧЕСКИЕ

1

Рабочая среда

Газ, газовый конденсат, метанол, вода, попутный нефтяной газ, нефть, нефтепродукты

2

Рабочее давление, МПа

До 50 – стандартные изделия, свыше 50 – под заказ

3

Условный проход входных/выходных линий, мм

До 250 – стандартные изделия, свыше 250 – под заказ

4

Количество входных/ выходных ниток, шт.

По требованию заказчика

5

Класс взрывоопасной зоны технологического блока

6

Взрывозащита электрооборудования

7

Напряжение основного питания

▪ 380/220 В, 50 Гц; ▪ 480/277 В, 60Гц; ▪ 660 В, 50 Гц

8

Климатическое исполнение

9

Режимы управления

▪ ручное (по месту); ▪ дистанционное (с АРМ оператора);

▪ автоматическое (в соответствии с алгоритмами САУ)

4. ВАРИАНТЫ КОМПЛЕКТАЦИИ

Блоки арматурные представляют собой изделия полной заводской готовности, включающие в себя технологические трубопроводы с запорной, предохранительной и регулирующей арматурой, средства измерения, контроля и автоматизации, узлы очистки перекачиваемых сред.

В зависимости от требований Заказчика, блоки могут комплектоваться следующими узлами:

Комплектующие

Детализация

1

Арматура трубопроводная

предохранительные клапаны, краны шаровые с ручным, электро- и пневмоприводом, вентили, клапаны регулирующие, клапаны электромагнитные.

2

Технологическое оборудование

фильтры, сепараторы, узлы дозирования реагентов.

3

Контрольно-измерительные приборы

Обеспечивают мониторинг параметров технологического процесса и системы ПАЗ:

▪ расход (расходомеры, датчики и индикаторы потока);

▪ давление (датчики давления, электроконтактные манометры, манометры);

▪ температура реагента (датчики температуры реагента, биметаллические термометры);

▪ засоренность фильтров (датчики дифференциального давления, мановакуумметры).

4

Локальная система управления и автоматизация

▪ Шкафы управления изготавливаются в общепромышленном и взрывозащищенном исполнении;

▪ ЛСУ реализована на базе контроллеров Siemens, Allen+Bradley, Yokogawa, SCADA Pack, Delta V, ICP, Segnetics, ОВЕН и др;

▪ Шкафы оснащаются графическими сенсорными панелями оператора приборами и телеметрии;

▪ Источники бесперебойного питания и шкафы АВР;

▪ Протоколы связи – HART, ModBus RTU, Profibus DP, Foundation Fieldbus и др.

5

Инженерные системы

▪ Освещение, вентиляция, отопление, пожаротушение, система охранной, пожарной сигнализации, сигнализация загазованности;

▪ Грузоподъемное оборудование (тали ручные, электрические).

5. ПРИМЕР СХЕМЫ ТЕХНОЛОГИЧЕСКОЙ

6. ПАРАМЕТРЫ ЭФФЕКТИВНОСТИ И НАДЁЖНОСТИ

1). Конструктивные решения обеспечивают максимальную заводскую готовность, быстрый монтаж и подключение оборудования к трубопроводной системе месторождения;

2). Возможность полной автоматизации с дистанционным управлением и контролем за работой скважин с диспетчерского пульта;

3). Простота конструкции, надежность, высокие эксплуатационные качества;

4). Продукция в искробезопасном и взрывобезопасном исполнении;

5). Простота и удобство эксплуатации и обслуживания;

6). Низкие эксплуатационные затраты.

7. ОБЛАСТИ ПРИМЕНЕНИЯ

1). Блок отключающей арматуры газовых турбин;

2). Блок технологический арматурный замера дебита газовых скважин, регулирования расхода газа, отключения скважины при аварийном отказе на трубопроводе, переключения потока газа от скважины на факел, подачи и регулирования расхода метанола. Область применения – обустройство газовых и газоконденсатных скважин.

3). Блок арматурный распределения рабочего агента (газа) по газлифтным скважинам и осуществления контроля и управления расходом газа, стабилизации и регистрации расхода газа по скважинам;

4). Блок арматурный переключения потока конденсата в емкость сбора конденсата или на продувочную свечу; на факел или в исследовательский сепаратор;

5). Блок арматурный регулирования давления газоконденсатной смеси по каждой скважине на выходе в шлейф куста;

6). Блок арматурный дистанционного управления производительностью скважины, измерения расхода природного газа по скважине; дистанционного управления расходом ингибитора;

7). Блок арматурный регулирования давления газа и замера дебита газа по скважине; замера температуры и давления газа;

8). Блок арматурный для регулирования расхода, давления и замера метанола;

9). Блок арматурный абсорбера;

10). Блок арматурный входных/ выходных продуктовых линий;

11). Блок арматурный газовой линии печи;

12). Блок арматурный дегазатора конденсата;

13). Блок арматурный насосов рефлюкса;

14). Блок арматурный теплообменника возврата масла;

15). Блок арматурный насосов циркуляции через печь;

16). Блок арматурный распределения, очистки и измерения расхода природного газа, жидких углеводородов, химических жидкостей и технической воды;

17). Блок арматурный измерительных линий.

8. ГАБАРИТНО-ПРИСОЕДИНИТЕЛЬНЫЕ РАЗМЕРЫ

направляются после определения технических характеристик и вариантов размещения оборудования в соответствии с опросным листом или техническим заданием.

Автоматика для скважины: основные виды, принцип работы и схемы подключения

Источник, оборудованный электрической помпой, удобен в использовании. Чтобы обеспечить подачу воды в дом, монтируется автоматика для насоса.

Для того, чтобы вода была в доме, необходимо вмонтировать автоматику для насоса.

Что такое автоматика для скважины

Автоматическое управление помпой упрощает организацию автономного водопотребления. Без автоматических приборов приходится применять другие методы, установка которых требует больше труда и без такой функциональности.

Автоматические устройства обеспечивают:

В автоматику для помпы входят различные реле и механическая часть из гидроаккумулятора и манометра. Существуют модули, объединяющие все элементы, которые отвечают за нормальную работу водопровода.

Принцип действия и разновидности

При пользовании водопроводом изменяется уровень жидкости в источнике, скорость потока и давление. Кроме того, вода может просто пропасть. На все эти параметры реагирует автоматическая система.

На погружных насосах производители могут устанавливать некоторые элементы автоматики, их требуется дополнить отдельными узлами и гидроаккумулятором. Совершенные модели оборудованы модульным блоком, объединяющим все приборы.

Такие поверхностные аппараты, как насосные станции, имеют модульную комплектацию. Все элементы настроены и установлены на общем каркасе. Это удобный вариант – не приходится сооружать цепочку из приборов автоматического управления.

Как работает автоматика и защитные механизмы

Задача автоматики для скважины – обеспечить оптимальное функционирование электронасосов любого типа, отключать их от электропитания в ситуациях, которые грозят поломкой. Устройства реагируют на параметры воды, разрыв цепи выполняется электромеханическими контактами или через электронные блоки.

Управление насосом по давлению

Работу выполняет гидрореле. Оно отключает питание электронасоса при верхнем давлении и включает при падении до низшего. Работает совместно с гидроаккумулятором, реагируя на изменения, происходящие в этом резервуаре.

В бачке имеется мембрана, которая разделяет внутреннее пространство на 2 части – одну занимает воздух, другую – вода. Когда закачивается жидкость, давление в гидроаккумуляторе возрастает. Через подвижный шток мембрана воздействует на контакты реле, которые размыкают электрическую цепь. Когда из бачка забирают воду, давление падает, контакты на реле замыкаются.

Управление насосом по давлению.

Регулируется устройство всего 2 винтами. Их вращением устанавливают пороги срабатывания. Прибор автоматически управляет подачей воды в систему в зависимости от давления в ней. Такие реле используют для насосных станций и других видов помп.

Реле давления с защитой от работы на сухую

Иногда уровень воды падает настолько, что насосу грозит перегрев и поломка. Необходим прибор с датчиком сухого хода, подающим сигнал на реле, которое отключит помпу, чтобы не сгорела. Оно реагирует на понижение давления жидкости в электронасосе до критического уровня. Устройство и действия полностью совпадают с реле давления. Границу срабатывания регулируют 2 винтами.

Разновидности поплавковых механизмов

Поплавки включают в общую схему водопровода. Различают изделия, встроенные в электронасосы и отдельные. В первом варианте они служат выключателем помпы, когда кончается вода. Это предохраняет агрегат от работы насухо и поломки.

Наружные поплавковые механизмы располагают в емкостях, куда закачивается жидкость. В домашнем водопроводе это бачок, который устанавливают для создания напора в системе, если нет гидроаккумулятора. Поплавок управляет работой насоса, отключая его, чтобы избежать перелива. Защитными функциями от сухого хода такие модели не обладают.

Контролирование работы по уровню воды

Устройство необходимо поместить в колодец.

Глубинный электронасос охлаждается водой. Когда она в источнике падает и обнажается корпус агрегата, а двигатель продолжает работать, горит обмотка. Это самая опасная поломка для погружных помп, поэтому на многих моделях устанавливают защиту от перегрева.

Когда она отсутствует, применяют поплавковый выключатель, который реагирует на понижение уровня воды и отключает электричество.

Такие устройства размещают в колодцах, в скважине не хватает места. Конструкция простая: в корпусе находится шарик и рычаг. Когда поплавок опускается, шарик своим весом заставляет рычаг разомкнуть контакты. Жидкость прибывает, поплавок всплывает, помпа включается. Порог срабатывания выставляют, меняя точки подсоединения проводки.

В скважине устанавливают поплавки с другим принципом работы. Они оборудованы электролитическим выключателем. Когда есть жидкость, проходит ток. При падении уровня цепь разъединяется, электричество не подается. В приборе применяется электронная схема.

Пресс-контроль

Устройство находится в водопроводе, откуда управляет перекачивающим агрегатом. Состоит из намагниченной шторки (лепестков) и электронного блока. Когда в магистрали есть вода, лепестки подняты, замыкают своим магнитным полем геркон – электромагнитный коммутатор. Если поток жидкости прекращается, шторка падает, герконовые контакты размыкаются.

Через них проходит малый ток на электронную часть устройства. Она состоит из мощных элементов, управляющих подачей напряжения на водяной насос.

Простейшие приборы регулируются размерами шторок. Тонкая настройка производится герконом на моделях, в которых предусмотрено его перемещение относительно лепестков. В зависимости от расстояния меняется сила магнитного поля и порог срабатывания герконового переключателя.

Выбор реле

Приборы устанавливаются на гидробаках, поверхностных и глубинных помпах. Условия эксплуатации отличаются, поэтому предъявляются разные требования к защите от влажности. Самые простые в этом отношении – устанавливаемые на гидроаккумулятор в сухом помещении. Максимальная надежность – у блока автоматики для погружной помпы.

При выборе реле ориентируются на давление воды в магистрали. В стандартных условиях минимальное – 1,5 атм, максимальное – 3 атм. Модели рассчитаны на диапазон наименьшего и наибольшего значений, в пределах которых могут работать. Если максимальное давление в системе 3 атм, то выбирают реле с таким же предельным значением.

Учитывают высоту: для подъема воды на каждые 5 м дополнительно необходимы 0,5 атм. Например, для 2 этажа дома понадобится реле с рабочим диапазоном 2-3,5 атм.

Современные скважинные насосы имеют на корпусе посадочное место под реле. Если прибор установить на самой помпе, повышается работоспособность системы. Для перекачивающих агрегатов, опущенных в колодец или скважину, желательно применить реле с защитой от сухого хода.

Из каких частей состоит автоматический блок

Применяется автоматика разных видов: от простой до высокотехнологичных блоков. Принято различать 3 группы таких устройств. К первому поколению относятся простые приборы:

Блоки управления второго поколения

Состоят из электронной части и набора датчиков, которые размещаются единым блоком на насосе или в магистрали водопровода. Управляет работой электронный блок, который принимает сигналы от датчиков. Параметры настраивают на электронной части. Многие модули работают только с фирменными электронасосами, настройки выставлены производителем.

С такими блоками управления насосом системы могут работать без гидроаккумулятора. Вода накапливается в трубах, где установлен датчик. Когда падает давление, он отсылает сигнал на электронный блок, тот включает насос.

Подобно приборам первого поколения, они реагируют на изменения давления, но существенно расширились возможности:

При протечке исключается многократный запуск и отключение, как это случается с электромеханическим реле, когда оно беспрестанно клацает в подобных случаях.

Третье поколение

Приборы сохранили достоинства второго поколения и приобрели новую возможность регулировать обороты двигателя электронасоса. Осуществляется она тонкой настройкой электроники. Это увеличивает ресурс работы помпы. При небольшом заборе воды двигатель работает на низких оборотах. Если потребление увеличивается, возрастает мощность помпы. Экономная работа позволяет существенно экономить на плате за электроэнергию.

Приборы третьего поколения.

Автоматические модули третьего поколения наиболее подходят для насосов водоснабжения без гидроаккумулятора. В системе всегда одинаковое давление, вода подается ровным потоком.

Модульная автоматика для скважины: преимущества и недостатки

Автоматика последних поколений собрана в небольшом блоке, подключить ее легко. Преимущества перед ранними электромеханическими приборами – в расширенных возможностях, это:

Не лишена модульная автоматика недостатков. Потребители относят сюда, прежде всего, высокую стоимость. Она в 10 раз выше цены на простые устройства. Работа зависит от качества электроснабжения, плохо переносятся скачки напряжения. Многие модули настроены на электронасосы одной марки.

Установка поверхностного электронасоса

Установка поверхностного электронасоса.

Насосное оборудование с автоматикой устанавливают в помещении или кессоне. Использование последнего варианта обходится дороже, но в некоторых случаях он предпочтительнее. Поверхностным аппаратам трудно или невозможно поднять воду с глубины более 8 м.

Кессон позволит опустить агрегат ниже поверхности на 1 м, повышается давление. На станции установлено все необходимое, подсоединяют только патрубки.

Диаметр входного элемента – 25 или 35 мм. На другой конец через фитинг устанавливают обратный клапан. Опускают трубу в скважину, чтобы она на 1 м погрузилась в жидкость. Через заливное отверстие станцию и приемный патрубок заполняют водой. Включают агрегат – если соединения герметичные, будет закачиваться вода.

Установка погружной помпы и ее подключение

Возможны 2 варианта монтажа – через оголовок в кессоне, где находится все оборудование, или посредством адаптера. Тогда автоматика размещается в здании. Ее выбирают исходя из модели насоса для воды. К недорогой отечественной или китайской покупают такую же систему управления – с этими помпами возможности продвинутой автоматической системы полностью не реализуются. Для фирменных моделей необходимы соответствующие автоматические модули.

Подключение производится по линейной схеме обвязки. Начинают с гидроаккумулятора, если он используется:

Дальше приступают к подготовке помпы:

Электрокабель через реле подключают к сети. Включают насос, начинается закачка воды в гидроаккумулятор. Открывают кран, спускают воздух, затем закрывают. Смотрят на показания манометра. Когда вода закачана, стандартное давление 2,8 атм. Включаться помпа должна при падении давления до 1,5 атм.

Автоматическое поддерживание уровня воды в бочке с помощью контроллера насоса XKC C352

Добрый день, друзья! Недавно в комментариях мне задали вопрос - как сделано у меня автоматическое наполнение бочки водой из скважины. С удовольствием отвечаю. Тем более, решение получилось простое, недорогое и надежное. Как говорится, поставил и забыл.

Изначально передо мной стаяла такая задача - мне требовалось, чтобы насос, который установлен в скважине, в автоматическом режиме наполнял бочку водой, подливая воду по мере ее расхода и отключался при ее заполнении. К надежности системы я предъявлял особые требования - бочка стоит в доме, поэтому всякие поплавки и механические датчики уровня я отмел сразу. Что-нибудь, когда-нибудь заклинит, и в доме будет потоп.

Поэтому я начал искать промышленное решение (хотя честно скажу, что покулибничать очень хотелось), но пришлось взять себя в руки и с достаточно большим трудом, перелопатив половину али, я нашел готовый блок для этой задачи!

Называется он XKC C352 2P

Контроллер насоса XKC C352 2P Контроллер насоса XKC C352 2P Контроллер насоса XKC C352 2PЭто просто находка! Блок готовый, да еще и крепится на DIN рейку. К нему нужно подключить только питание и насос. Два ультразвуковых датчика (кстати к блоку можно подключить и третий) надо закрепить на бочке, и он сразу готов к работе.

Датчики реагируют на жидкость с расстояния 10 мм, а пластиковая бочка, которую я приобрел, имела толщину стенки 5 мм, то есть срабатывать они должны. Такой блок на али стоит сейчас около 2 500 рублей.

Правда пришлось подумать, как датчики надежно закрепить на бочке. Клеить их не хотелось, так как я еще не знал какой уровень воды оптимально лучше поддерживать в бочке, поэтому нужна была регулировка датчиков по высоте в дальнейшем.

В итоге я закрепил их с помощью автомобильных жгутов, которыми закрепляется багаж. Прижим получился достаточно сильный, стенка бочки даже чуть прогнулась.

Правда пришлось напильником спилить верхушку светодиода датчика, чтобы на него не давила планка. Правда пришлось напильником спилить верхушку светодиода датчика, чтобы на него не давила планка.Таким образом датчики можно легко двигать вверх и вниз и при необходимости заменить:

Нажмите для воспроизведения Нажмите для воспроизведенияКогда датчик регистрирует жидкость, то на его корпусе загорается красный светодиод.

Удобная сигнализация срабатывания датчика Удобная сигнализация срабатывания датчикаА сам блок расположил рядом с бочкой в щитке на стене:

В щиток завел питание, поставил автомат и внутри разместил фазосдвигающий конденсатор от насоса (это делать не обязательно, просто захотел убрать от него коробку) и еще поставил тумблер принудительного включения насоса.

Схема подключения питания и насоса наклеена прямо на блоке. Датчики подключены заранее продавцом Схема подключения питания и насоса наклеена прямо на блоке. Датчики подключены заранее продавцом Схема подключения питания и насоса наклеена прямо на блоке. Датчики подключены заранее продавцомНа самом блоке тоже есть кнопка вкл-выкл насоса:

Но я поставил независимый тумблер, на тот случай, если блок сломается, да и чтобы можно было включать насос не снимая корпуса щитка.

Длинна проводов датчиков один метр, но при заказе можно выбрать длину проводов до 10 метров, то есть с помощью такого блока можно управлять водокачкой. :)

К блоку можно подключить нагрузку до 1.6 кВт, если нагрузка больше, то нужен уже контактор, также в блоке есть маломощное реле (0.8 кВт) для подключения сигнализации в виде лампы, сирены и т.п.

Логика работы блока проста. Если уровень воды опустится ниже нижнего датчика, то включается насос, и как только вода поднимется до верхнего датчика, насос отключится. То есть нижний датчик насос включает, а верхний отключает.

Также можно подключить и третий датчик, он крепится на трубу, по которой закачивается вода в бочку, и если через некоторое время после включения насоса в трубу не пойдет вода, то блок насос отключит, тем самым не допуская или сухого хода насоса, или, например, если в трубопроводе замерзла вода. В общем, удачное устройство, рекомендую для разных самоделок.

Небольшое видео процесса работы:

Блок гребенки, блок напорной гребенки (БГ, БНГ)

Блок напорной гребенки предназначен для распределения, измерения расхода и давления технологической воды, подаваемой от водоводов кустовых насосных станций к нагнетательным скважинам в системах поддержания пластового давления нефтяных месторождений.

Осуществляет следующие функции:

распределение, измерение расхода и давления технологической жидкости, закачиваемой в скважины систем поддержания пластового давления;

обеспечение работы технологических режимов нефтяных скважин.

Технические характеристики

Комплектация:

Блок напорной гребенки представляет собой здание инвентарное контейнерного типа(блок-бокс). В блок-боксе расположено технологическое оборудование, в состав которого входят:

Пример технологической схемы и общего вида показаны на Рис.1, Рис.2. Технические решения блока напорной гребенки выполнены в соответствии с ТУ 3683-011-55402257-2010 «Блочное комплектное оборудование Технические условия».

Читайте также: