Аттестация технологии гибки труб

Обновлено: 07.07.2024

Трубы гнуть — теперь просто!

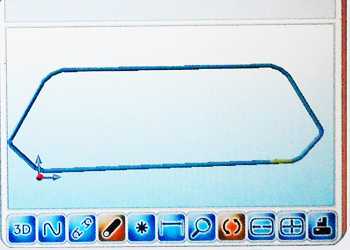

Уникальный трубогибочный станок последнего поколения CE-51 MASTER.3Х - единственный трубогибочный автомат российского производства, позволяющий за считанные минуты спроектировать любую трубную деталь, получить ее 3D модель, чертеж, длину заготовки. Так же трубогиб автоматический СЕ-51 MASTER.3X проверяет возможность изготовления детали, путем симуляции процесса гибки и сам генерирует программу для изготовления спроектированной детали на трубогибе в автоматическом режиме.

Начиная трубогибочное производство специалисты сталкиваются с трудностями, которые можно разделить на следующие этапы:

- Проектирование трубных деталей;

- Проверка возможности изготовления трубной детали на трубогибе;

- Учет угла пружинения материала трубы.

Первый этап — проектирование трубных деталей. Раньше для того, чтобы получить данные для гибки трубы, необходимо было спроектировать трубную деталь с помощью специальных конструкторских программ, такие как: Autocad, Solidwork, Компас и т. д. Работать в этих программах могут только подготовленные специалисты, прошедшие длительное и дорогостоящее обучение. Кроме того, даже имея чертеж и 3D модель трубной детали в электронном виде — полученные данные необходимо было преобразовать в систему абсолютных величин по углам гиба, линейным выдвижениям в точки начала очередных гибов и углам поворота трубы в пространстве. Можно представить сколько времени требовали все эти операции. Теперь проектировать любые трубные детали, получать их 3-х мерное изображение и чертежи можно прямо на трубогибочном станке CE-51 MASTER.3X за считанные минуты, а так же можно импортировать исходные данные в виде 3D модели из любой конструкторской программы! При этом полученные данные можно скопировать на любой электронный носитель, распечатать прямо с трубогибочного станка, или экспортировать в любую конструкторскую программу!

Автоматический трубогиб СЕ-51 MASTER.3X

Трубогибочный автомат СЕ-51 MASTER.3X - трубогиб, разработан Балтийской Машиностроительной Компании, с учетом особенностей Российского трубогибочного производства. Программное обеспечение «TUBEND» настолько простое в управлении, что работнику (оператору) для проектирования деталей на этом трубогибе, получения их 3D изображений, чертежей, длин заготовок, требуется всего несколько минут. Интуитивно понятное меню трубогибочного станка, работающее в оболочке Windows, само даёт подсказки и достаточно нескольких часов обучения работе на трубогибе, чтобы любой человек мог полномасштабно работать на трубогибочном автомате СЕ-51 MASTER.3Х и проектировать трубные детали за считанные минуты прямо на трубогибе.

Второй важный момент трубогибочного производства при проектировании трубных деталей— это проверка возможности изготовления детали на трубогибогибе. Проектируя трубную деталь, конструктору необходимо учитывать конструкцию трубогибочного станка и его мертвые зоны, которые зачастую можно определить только опытным путем при гибке трубы — с риском испортить трубогибочный станок или трубу, которая может быть из дорогостоящего материала или в ограниченном количестве. С трубогибочным автоматом СЕ-51 MASTER.3X — этой проблемы больше не существует! Для проверки возможности изготовления спроектированной детали, трубогиб СЕ-51 MASTER.3X автоматически выполняет предварительную симуляцию процесса гибки спроектированной детали, с привязкой к конструкции трубогибочного станка, в виде анимационного фильма, в котором видны вероятные места контакта трубы со станком. На дисплее трубогиба видно: что, где и как мешает изготовлению детали. Это позволяет обоснованно вносить изменения в конструкцию деталей.

Так же важно учесть угол пружинения материала трубы. При гибке труб на трубогибе металл трубы или профиля пружинит и фактический угол гиба всегда получается меньше требуемого. Раньше оператору трубогиба приходилось расчитывать и выставлять угол гибки на трубогибочном станке с учетом угла пружинения для каждого угла гиба. Автоматический трубогиб CE-51 MASTER.3X позволяет единовременно, после выполнения одного-трех гибов, ввести полученные коэффициенты пружинения материала для конкретного типоразмера трубы и ее материала, а затем углы пружинения материала трубы в месте гиба математическим аппаратом программного обеспечения "TUBEND" будут автоматически учитываться для любых углов гибов на этом типоразмере и материале трубы в течении всего срока эксплуатации трубогибочного станка.

Теперь не нужно писать программу для изготовления трубных деталей, трубогибочный автомат CE-51 MASTER.3X сам автоматически сгенерирует программу изготовления трубных деталей.

Заключительный момент - это процесс гибки трубы на трубогибе. Оператор трубогиба только заправляет трубу в станок и снимает готовое изделие с трубогибочного станка, что полностью исключает влияние человеческого фактора на процесс гибки труб при изготовлении трубных деталей на трубогибочном станке CE-51 MASTER.3Х.

А что делать, если нужно изготовить трубную деталь, но на нее нет чертежа, а есть только шаблон (образец) детали? В авиастроении и судостроении это частая проблема — когда имеется только шаблон согнутой трубы и отсутствуют чертежи и какие-либо данные о детали. Чтобы попасть точно в размер опытным путем — надо сделать много пробных гибов, кроме того при малейшем изменении конфигурации детали все данные теряются.

Теперь все просто — создавать чертежи по шаблонам можно прямо на трубогибе — и для этого вам потребуется всего несколько минут! Достаточно всего-лишь обмерить любым измерительным инструментом длины прямых участков согнутой трубы, углы гиба, углы поворота трубы в пространстве и внести эти данные в программу трубогибочного станка. Чертеж и 3D модель детали трубогибочный станок построит сам, а нажатием кнопки «Программа» - трубогиб сам сгенерирует программу для изготовления этой детали в автоматическом режиме, в точном соответствии с шаблоном.

Автоматический трубогиб СЕ-51 MASTER.3X позволяет изготовить детали по шаблону и без их обмера путем пошагового сопоставления получаемого изделия шаблону. В этом случае по окончании изготовления детали трубогибочный автомат СЕ-51 MASTER.3 выдаст бонус, в виде 3D модели изготовленной детали, её чертеж в системе в ЕСКД (с указанием длины заготовки) и программу для изготовления этой детали в автоматическом режиме.

Файлы деталей можно сохранять для последующего использования, причем память трубогибочного станка не ограничена ни по количеству деталей, ни по количеству операций, на одной детали (гиб, поворот трубы в пространстве, выдвижения в точку начала очередного гиба), так как обеспечена возможность копирования файлов с трубогиба на любые электронные носители и хранения их на сетевых ресурсах!

Гибка тонких алюминиевых трубок на трубогибе CE-51 MASTER.3Х на выставке

|  ; |

|  |

БАЛТИЙСКАЯ

МАШИНОСТРОИТЕЛЬНАЯ

КОМПАНИЯ

Аттестация технологии гибки труб

Гибка труб на многих предприятиях исторически определяется как одна из вспомогательных операций и технологий. На заводах, до сих пор пользуются ручными и простыми станками с большими ограничениями по возможностям. Мебельная промышленность, которая является основным потребителем гнутых труб, на сегодняшний день заинтересована в снижении любых издержек и инвестиций и выбирает наиболее дешевое оборудование, в том числе в условиях низкой стоимости труда рабочего. Предприятия автомобилестроения предпочитают не внедрять новые технологии, а получать готовые комплекты трубопровода из-за границы либо копируют технологию и оборудование, установленное на головных заводах. Заинтересованной стороной в развитии технологии гибки труб могут выступать предприятия машиностроения, но здесь важно учитывать, что трубопроводы не являются конечным изделием, и техперевооружение вспомогательных технологий осуществляется по остаточному принципу.

Отдельно стоит упомянуть и обстоятельства, связанные с людским фактором. В связи с высокой оплатой труда в промышленности западных стран широкое развитие получили технологии автоматизации, связанные с минимизацией ручного труда. В России и странах СНГ, в том числе и на основании более мелких серий, приоритет до сих пор отдавался технологиям ручной гибки, которая, дополняясь профессионализмом рабочих, позволяла получать качественные изделия, для которых обычно требуется более дорогостоящее и сложное оборудование. Вместе с тем упор на ручной труд всегда имеет ограничения в производительности и повторяемости и в какой-то момент может выйти на уровень нерентабельности и невозможности применения. В связи с этим даже при условии полного удовлетворения результатами работы участков гибки труб предприятиям стоит изучать новые технологии и возможности с прицелом на завтрашний день.

Описание

Гибка труб — действительно простая технология при условии отсутствия требования к качеству продукции. В данной статье мы рассмотрим основные способы гибки и их отличия.

Наиболее старым является принцип арбалетной гибки (рис. 1) — простой способ, где труба зажимается двумя концами с давлением ролика посередине. Гибка труб таким или аналогичным способом в середине прошлого века находила применение в том числе и в крупногабаритных станках для больших диаметров труб, например в сфере судостроения, либо с использованием мощных прессов с необходимым давлением. Ограничением такого способа является сложность или невозможность точно перестроиться на следующий гиб, а также само качество гибки. Вместе с тем для простых медных трубок инструменты для арбалетной гибки активно продаются и на сегодняшний день и могут применяться для выполнения ремонтов, изготовления мебели и других простых задач.

Трехроликовая гибка применяется в станках для гибки труб и профилей (зачастую станки называются профилегибочными или профилегибами). Принцип действия — труба базируется на двух роликах и с помощью третьего ролика осуществляется давление (рис. 2). При этом отличие от арбалетной гибки в том, что труба подается в сторону, то есть давление не единовременное, а постоянное по площади гиба. Такой метод используется для гибки больших радиусов (где радиус свыше 4–5 диаметров трубы) и применяется в мебельной промышленности, производстве ограждений, арок сооружений и т. д. Принцип технологии не меняется, но дополнительные возможности, например регулировка движения ролика с помощью ЧПУ, создают возможность изготовления переменных радиусов. На рынке профилегибочных станков (или трубогибочных трехроликовых станков) существует различное оборудование, начиная от простых и ручных машинок и кончая современными станками с ЧПУ для программируемой гибки. Дополнительным отличием от всех остальных способов гибки является отсутствие специализированной оснастки под радиус гиба — в трехроликовых станках радиус формируется положением ролика и, таким образом, один и тот же инструмент используется для создания нескольких радиусов.

Рис. 1. Арбалетная гибка труб

Рис. 2. Трехроликовая гибка труб

Гибка намоткой (рис. 3) — наиболее традиционный способ гибки труб, который является и наиболее прогрессивным на сегодняшний день. Суть технологии состоит в силовом движении гибочной консоли станка (отдельный ход) для гибки трубы в пазе гибочного ролика по заданному им радиусу. Гибка намоткой получила свое развитие и в ручном инструменте, и в современных трубогибочных станках, в которых вышеуказанный принцип является основным. В настоящее время понятие «трубогиба» или «трубогибочного станка» как раз подразумевает способ гибки трубы намоткой. И именно об этом способе мы поговорим поподробнее.

Рис. 3. Гибка труб намоткой

Бездорновая и дорновая гибка

Бездорновая гибка намоткой, или бездорновая гибка — основной принцип всего ручного инструмента, а также бездорновых трубогибочных станков. Основное отличие этой технологии — гибка без дополнительного внутреннего элемента, которым является дорн. Так, бездорновая гибка может осуществляться и на дорновом станке без применения дорна, но дорновая гибка не может осуществляться на бездорновом станке, где установка дорна не предусмотрена.

Дополнительное отличие — как правило, в базе, бездорновое оборудование предназначено для выполнения одного гиба. Это значит, что линейное положение трубы контролируется вручную оператором, но какой-либо индикации положения не предусмотрено. В ручном инструменте это просто невозможно, а в станках линейная подача и контроль могут осуществляться по каким-то упорам либо с помощью обратной связи, но в любом случае являются опциональной возможностью.

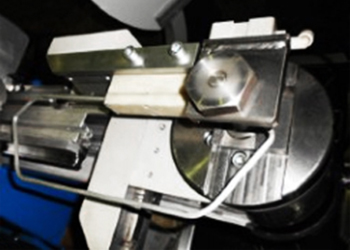

Что же такое дорн? Дорн — это элемент инструментальной оснастки, который в процессе движения гибочной консоли находится в зоне гиба и спасает трубу от дополнительных внутренних деформаций (рис. 4). Дорновая гибка пришла на смену гибки труб с наполнителем, где в качестве наполнителя использовались различные материалы, например песок. Именно наличие дорна и возможность контроля его положения и отражает основной принцип дорновой гибки. И именно дорновая гибка, в отличие от всех других технологий гибки, может помимо качества обеспечить в том числе гибку по радиусам меньшим, чем 3 диаметра трубы, при отсутствии явных дефектов в виде овальности или гофр. Кроме того, использование дорна, в отличие от других наполнителей, позволяет сэкономить время, связанное с подготовкой трубы к гибке. Дорн — это не простая штанга, а достаточно сложный элемент, в котором может быть и несколько шариков, которые будут изгибаться внутри трубы в соответствии с радиусом гиба.

Рис. 4. Дорны для трубогибочного станка

Современные трубогибочные станки

Современные трубные изделия могут быть достаточно сложными по наличию одного или нескольких радиусов гибки на одном изделии (рис. 5, 6), жестких требованиий к радиусам гиба, точности, овальности и дефектам в месте гиба. В мебельной промышленности дорновая гибка может и не использоваться, так как кроме внешнего вида дефекты гиба не имеют преимущественного значения, но в автомобильной промышленности, изготовлении авиационных трубопроводов, труб для гидравлических систем и т. д. дорновая гибка является необходимым и единственным методом. Также и само линейное перемещение трубы может иметь важное значение или не иметь его вовсе, например, при гибке гидравлических штуцеров с одним гибом.

Рис. 5. Гибка труб под 180 градусов

Рис. 6. Одноуровневый трубогибочный станок

Технология гибки является не такой сложной, но при выборе станка есть ряд моментов, которые полезно изучить. Сами станки, даже дорновые, могут иметь от одной оси, то есть, по сути, только ось силового движения консоли для выполнения гиба, а все остальные операции, например подача и поворот трубы, будут выполняться вручную.

Также необходимо понимать, какие требования предъявляются непосредственно для трубного изделия, сколько гибов будет выполняться, сколько радиусов гибки на изделии. Например, вращение трубы необходимо только в случае, если будет осуществляться гибка в нескольких плоскостях, то есть 3D-гибка; также встает вопрос, может ли это вращение выполняться вручную или требуется автоматическое движение.

Наличие автоматической подачи по длине и для вращения будет подразумевать минимум три управляемых оси (движения закрытия прижимов выполняются гидравлически). Наличие нескольких радиусов на трубе и невозможность их унификации (например, унифицировать 3 близких радиуса в один) потребует наличия в станке смены плоскости трубогибочной оснастки (рис. 7). Как уже было обозначено, каждый комплект гибочной оснастки, где основным является гибочный ролик с радиусом гиба, подразумевает возможность гибки только по одному радису. То есть для второго радиуса требуется наличие второго комплекта оснастки на станке (если не подразумевается смена оснастки в процессе изготовления детали) и обеспечение еще двух движений станка — горизонтального и вертикального, связанного с перемещением гибочной консоли на другой уровень оснастки.

Рис. 7. Трубогибочный станок с многоинструментальной оснасткой

В последнее время также наблюдается переход полностью к сервоэлектрическим станкам без применения гидравлики. В классическом трубогибочном станке сервоприводами контролируются три основные оси: подача трубы, сама гибка с помощью гибочной консоли и поворот трубы, а также при применении многоуровневых трубогибочных станков две вспомогательные оси для перехода уровня оснастки. Полностью сервоэлектрические станки обеспечивают контроль с помощью сервоприводов всех вспомогательных движений прижимов с целью точной настройки оснастки для выполнения особо точных гибов и ответственных задач. Именно такие станки обеспечивают требования по минимальной овальности в месте гиба и утонению стенки вплоть до особо сложных радиусов, равных 1 диаметру трубы или менее. В настоящее время такое оборудование представлено на рынке многими компаниями из Италии, Португалии, Германии, Тайваня и т. д.

Взгляд в будущее

На сегодняшний день процесс дорновой гибки намоткой и использование последнего поколения сервоэлектрических станков не подразумевает какого-то серьезного развития технологии. Поэтому производители делают упор в сторону всех вспомогательных характеристик, таких как современное ЧПУ с моделированием и симуляцией гибки, вспомогательные устройства для контроля пружинения и размеров, дополнительные устройства резки и пробивки, чтобы эти операции выполнялись в одном рабочем цикле, внедрение автоматизации и роботизации загрузки-выгрузки, а также создание поточных линий с совмещением технологических процессов с последующей формовкой трубы, установкой гаек, измерения геометрии и т. д.

На рынке также демонстрируются станки свободной гибки из Японии и Германии, позволяющие с помощью специальной головки исключить специализированную оснастку под радиус гиба и задавать направление гиба в любую сторону с помощью позиционирования головки. Такие станки очень эффективны, но их применение ограничено большими радиусами гиба, поэтому они не могут рассматриваться в качестве нового решения для классической промышленности, а, скорее, предназначены для изготовления дизайнерской мебели и элементов интерьеров.

Большой упор также делается на разработку крупногабаритных сервоэлектрических станков большой мощности, которые могут заменить классическую индукционную гибку (где труба предварительно нагревается для гиба) и снизить саму скорость процесса гибки в десятки раз. Такое оборудование применяется для энергетического машиностроения, судостроения, нефтегазовой промышленности и т. д.

Современные технологии гибки и измерения труб

Интерес крупных промышленных предприятий к технологиям гибки труб неизменно растет. Специалисты, занимающиеся развитием производства в судостроении, энергетическом машиностроении, автомобилестроении, авиастроении, изучают виды гибки и принципы работы оборудования, проводят анализ технико-коммерческих предложений различных фирм. И тем не менее, у большинства из них остается масса вопросов, ответы на которые постарается дать эта статья.

Требования к изогнутым трубопроводам

Наиболее высокие требования к изогнутому трубопроводу предъявляют автомобильная и аэрокосмическая промышленности. Например, в 2010 году ОАО «Воткинский завод» на аукционе на поставку оборудования указал следующие требования: минимальный осевой радиус гиба (CLR) = 0,7 наружного диаметра трубы (D), овальность сечения (отклонение от округлости) – не более 2,5..3% D, отклонение геометрии трубы теоретического профиля не более 1 мм.

Рис. 1 Старый трубогибочный станок

Помимо этого, трубопроводы, изгибаемые в автомобильной (например, трубопроводы системы выпуска отработанных газов СВОГ), и в авиационной промышленности, обладают крайне сложной геометрией, в которой используется множество радиусов гиба, зачастую отсутствуют прямолинейные участки между сгибами, и используют сложные для деформации материалы, такие как коррозионностойкую сталь, сплавы титана или жаропрочные стали. При этом не допускаются дефекты гибки: гофрообразование, следы на поверхности трубы, остающиеся от прижимов, утонения стенки. Для решения этих задач требуются очень современное и технологичное оборудование.

Принципы работы трубогибочного станка

Под трубогибочным станком, как правило, понимается универсальный станок для дорновой холодной гибки труб, использующий метод намотки трубы вокруг гибочного ролика.

Этот метод был изобретен более чем полвека назад и использовался тогда в довольно примитивный трубогиб ручной (рис. 1).

Рис. 2 Схема гибки

Независимо от сложности станка гибка осуществляется по следующей схеме (рис. 2, 3) с участием нескольких движущихся частей станка:

Гибочный ролик (1), передний прижим (2), задний прижим (3), дорн (4), складковыглаживатель (5), дорновая штанга.

A: показано положение для загрузки трубы в станок: прижимы 2 и 3 отведены назад и не препятствуют загрузке трубы.

B: оператор (или автоматический загрузчик) загружает трубу в станок, надевая ее на дорн и зажимая в цанге.

C: показывает движение переднего прижима: теперь труба надежно зажата между прямолинейной частью гибочного ролика (1) и передним прижимом (2).

D: задний прижим подается до касания с поверхностью трубы.

Е: Происходит одновременное вращение гибочного ролика (1) и переднего прижима (2), которое наматывает трубу на круглую часть гибочного ролика, в то время как задний прижим (3) движется вперед со скоростью осевого движения трубы, чтобы компенсировать возникшие радиальные усилия, а также не допустить повреждения поверхности трубы.

F: при достижении определенного угла гиба дорн (4) отводится назад, чтобы исключить его залом в трубе.

G: передний и задний прижимы отводятся от трубы.

HJ: все элементы приводятся в исходное положение.

Это принцип работы наиболее простого полуавтоматического станка. Полуавтоматическим он называется потому, что последовательность движений от A до J станок выполняет автоматически по одному нажатию педали или кнопки. Оператор лишь задает необходимый угол гиба и загружает трубу. Однако такой станок позволяет гнуть трубу только по одному радиусу и только в одной плоскости гиба, кроме того, оператор должен вручную передвигать трубу для того, чтобы сделать следующий гиб. Несмотря на то, что одноосевые станки до сих пор востребованы, в ответственных производствах требуются более сложное оборудование.

Классификация трубогибочных станков

Трубогибочные станки можно классифицировать по различным признакам, но в мировой практике сложилась довольно устойчивая и универсальная классификация по количеству осей ЧПУ. Осью производители трубогибочных станков называют всякое независимо программируемое и управляемое ЧПУ движение станка. В Таблице 1 перечислим базовые 3 оси, обязательно присутствующие у любого трубогибочного станка с ЧПУ:

Таблица 1. Схема первых трех осей

Подобный 3х осевой станок позволяет осуществлять в полностью автоматическом режиме гибку трёхмерных трубопроводов по одному радиусу гиба и с прямолинейными участками между гибами длиной 2..3 D.

Однако если на трубопроводе встречается больше, чем один радиус сгиба, используются дополнительные оси движения станка (горизонтальное движение гибочной консоли – Х, вертикальное движение гибочной консоли Z).

Эти два движения дают возможность установить на станок оснастку, состоящую из нескольких роликов разного диаметра и соответствующих им прижимов, и позиционировать для каждого сгиба перед трубой ролик нужного диаметра при помощи вертикального движения гибочной головки (оси Z). Горизонтальное движение гибочной консоли (ось X) нужно для того, чтобы при неизменной оси трубы установить нужный ролик и прижим в правильном положении.

Рис. 3 Схема позиционирования оснастки

Зачем же нужны остальные оси? Ведь сейчас можно встретить не только 5ти осевые станки, но и трубогибы с 9ю, 11ю, и даже 21ой осью (рис. 4, 5). Дело в том, что многие производители для автомобильной и авиационной промышленности предлагают полностью электрические трубогибочные станки без использования гидравлических приводов. В этих станках все движения осуществляются при помощи электросервоприводов, контролируемых ЧПУ. Поэтому для движения каждого из прижимов, движения дорна и иногда даже для закрытия цанги используется отдельная ось.

Кроме этого, количество насчитываемых в станке осей еще больше возрастает, если конфигурация трубопровода требует гибки в двух направлениях. Лишь несколько фирм в мире делают подобные станки, и их продукция востребована только в особых случаях (рис. 6). Существует несколько компоновок станков, но, как правило, для второго направления гиба предусматривается вторая гибочная консоль с инструментальной оснасткой, зеркально повторяющей оснастку первой. Эту консоль разные производители располагают по разному: некоторые снизу от основной (в этом случае ширина станка не меняется, а также часть приводов используется совместно верхней и нижней половиной консоли), а некоторые параллельно ей, увеличивая при этом ширину станка и полностью дублируя все приводы, кроме осей Y (подача трубы) и B (поворот трубы в пространстве). Весьма условно можно сказать, что первый вид компоновки гибочных консолей характерен для гибки труб относительно небольшого диаметра (до 3040 мм), в то время как второй чаще встречается для гибки труб больших диаметров (от 50 до 100 мм).

Рис. 4 9-ти осевой станок SILFAX

Рис. 5 13-ти осевой станок CRIPPA с установленной снизу дополнительной гибочной консолью для левосторонней гибки

Рис. 6 Трубогибочный станок ShwarzeRobitec, гибочные консоли для правосторонней и левосторонней гибки независимы друг от друга

Методы контроля

После операции гибки следует контроль геометрии изогнутой трубы. При этом в серийном и массовом производстве операция контроля должна осуществляться максимально быстро и точно. Более того, изза упругих свойств материала труб, даже самый совершенный и точный трубогибочный станок не в состоянии изогнуть трубу без отклонений с первого раза, если свойства материала до этого не были известны. Пружинный возврат на доли градуса в каждом гибе в конечном счете приводит к значительным отклонениям от теоретической модели. Для вычисления необходимой корректировки программы для последующих изделий требуется контрольноизмерительная машина (КИМ).

В промышленном использовании находятся следующие виды измерительных машин:

Мобильные или стационарные системы (рис. 7) в форме ручного измерительного комплекса, предназначенные для обмера участков трубы оператором с помощью контактного датчика или бесконтактного измерительного устройства (лазерное измерение).

Рис. 7 Манипулятор с бесконтактными лазерными датчиками

Стационарные трехкоординатные измерительные машины с перемещением рабочего приспособления по верхней траверсе (портального типа) или с горизонтальной пинолью с применением контактных датчиков, системы сканирования цифрового и аналогового датчика и лазерного сканирования для объектов сложной формы (рис. 8).

Рис. 8 Координатно-измерительная машина

Видео/Фото оптическое пространственное измерение, основывающееся на съемке измеряемого изделия в специальной камере с помощью нескольких, расположенных в различном положении устройств съемки изображения. Измерение выполняется автоматически без дополнительного участия оператора (рис. 9).

Рис. 9 Оптический сканер для измерения труб

Трехкоординатные КИМ для измерения трубы применяются крайне редко. Наиболее широкое распространение получили манипуляторы с бесконтактными лазерными датчиками. Большинство производителей трубогибочных станков еще в конце 80х годов оборудовали свои станки программными модулями для автоматического получения таблиц корректировки по сети Ethernet, что позволило перейти к существенно более оперативному обнаружению трубопроводов с геометрией, выходящей за рамки допуска, мгновенному вводу корректировок в программу и, в конечном счете, повысить производительность и качество готовой продукции.

Проблемы при переходе российских авиационных предприятий к цифровому производству трубопроводов

Многие предприятия предпринимают шаги по построению цифрового производства трубопроводов. Действительно, в ХХI веке предприятие должно получить из конструкторского бюро цифровую 3D модель трубопровода, загрузить полученный файл в ЧПУ трубогибочного станка, за один день с помощью специального симулятора сгенерировать программу гибки и отладить ее на модели станка, инструмента и трубы в виртуальной реальности, без использования реального станка, оператора, материалов и после этого сразу перейти к производству нового трубопровода.

Казалось бы, еще в начале 90х гг. прошлого века в западных странах устоялся оптимальный технологический цикл, и отечественные предприятия могли бы просто купить такое же оборудование, программное обеспечение и воспроизвести его на своих мощностях.

Однако все оказалось не так просто. Дело в том, что западная технология «заточена» под трубопроводы, в конструкцию которых еще при проектировании были заложены принципы технологичности машинной гибки, а рабочую документацию на трубопроводы производство получает в цифровых моделях.

На российских же авиационных предприятиях ситуация принципиально иная. Существуют тысячи эталонов трубопроводов 7080х гг, конфигурация которых не подходит для того, чтобы освоить ее на трубогибочном станке.

Мало того, эталоны существуют «в железе», и для того, чтобы ввести в ЧПУ трубогибочного станка программу гибки, их надо какимто образом измерить и параметризовать.

Почему же конфигурация эталонов не очень подходит для машинной гибки?

Если вернуться к схеме гибки, видно, что в позиции С станку требуется прямолинейный участок, чтобы зажать трубу между передним прижимом и прямолинейной частью гибочного ролика. Может ли станок изогнуть трубу с гибами, между которыми нет прямолинейных участков? Современный станок, оборудованный осями Z и X, безусловно, сможет. Но тогда для каждого такого перехода из радиуса в радиус потребуется свой прижим и ролик с криволинейными ручьями, повторяющими контур уже изогнутого участка трубы, который требуется зажать. Количество таких ручьев ограничено ходом станка по оси Z, кроме этого, чем выше уровень оснастки, тем менее жестким становится система станокинструмент, тем большие отклонения геометрии в итоге мы получим. Поэтому производство оснастки более чем с 34 переходами из гиба в гиб без прямолинейных участков и дорого, и сложно, и нетехнологично.

В некоторых же эталонах встречается по 8…10, а иногда и еще больше таких переходов. Изготовить их на трубогибочном станке без оптимизации геометрии практически невозможно (рис. 10).

Рис. 10 Многоуровневая оснастка с профилированными ручьями для гибки трубопроводов без прямолинейных участков

Второй проблемой является программирование станка. При этом также требует решения вопрос: как для каждого эталона получить программу гибки? Ведь большинство эталонов крайне сложно измерить, даже если предприятие приобрело специальную КИМ. При измерении возникают трудности изза того, что эталоны не имеют четко выраженной структуры из прямолинейных участков и гибов, часто между гибами встречаются дополнительные подгибы (обусловленные ручным изготовлением эталона), ни один радиус четко не выражен и меняется от гиба к гибу.

Для КИМ первых двух типов (координатные машины и манипуляторы с бесконтактными датчиками) точный и массовый перевод эталонов в 3D модели практически неосуществим.

Большие возможности дают оптические измерительные системы. В 2008 году Национальным Институтом Авиационных Технологий была проведена работа по переводу ряда трубопроводов одного из истребителей МИГ в математические модели. Для этого специалисты НИАТ использовали измерительную головку АТОС2, снимавшую с измеряемого изделия облако точек, а затем вручную проводили аппроксимацию полученных данных в полигональную модель. Недостатком полученных моделей являлась невозможность параметризации трубопровода в LRA координатах (полярные координаты, фактически описывающие трубопровод в трех основных осях ЧПУ трубогибочного станка).

Следующий шаг в развитии данной технологии предпринимается в настоящий момент Воронежским самолетостроительным обществом в рамках проекта Министерства образования по разработке технологий высокотехнологичного современного производства. Предприятие закупило новейший оптический сканер Tubeinspect, предназначенный специально для измерения геометрии труб, который планирует адаптировать для массовой оцифровки эталонов самолета АН148 и автоматического получения уже параметризированных моделей трубопроводов.

После этого будет произведена большая работа по анализу геометрии каждого трубопровода и ее оптимизация для перевода на гибку на трубогибочных станках с ЧПУ. Эта оптимизация нужна в первую очередь для того, чтобы уменьшить номенклатуру необходимой для гибки оснастки и свести к минимуму необходимость использования очень дорогих и сложных в производстве роликов с профилированными ручьями гиба. ООО «Нью Лайн Инжиниринг» в качестве консультанта ВАСО по современным технологиям производства участвует в данном проекте как один из разработчиков концепции цифрового производства трубопроводов, а также как разработчик методологий, программного обеспечения и документации, необходимых для запуска проекта.

Использование роботов в гибке труб

В последнее десятилетие все чаще используются роботы в операциях по обработке труб, в первую очередь для автоматизации операций загрузки заготовки в оборудование и выгрузки готовых изделий (рис. 11). При этом робот может также и передавать заготовку на следующую операцию. Например, загрузив трубу в трубогибочный станок, после выполнения операций гибки, робот способен захватить изогнутый трубопровод и поместить его в оптическую измерительную камеру для контроля геометрии, после чего загрузить последовательно концы трубы в станок для формовки и сформировать необходимые завальцовки.

Рис.11 Роботизированная ячейка

Все чаще появляются примеры использования роботов непосредственно для гибки труб, когда все движения трубы осуществляются с помощью роботаманипулятора, который подает изделие в гибочную головку, заменяя ряд стандартных движений станка с ЧПУ (рис.12).

Рис. 12 Использование робота совместно с упрощенной гибочной головкой: робот заменяет сразу несколько осей трубогибочного станка.

Рис. 13 Робот с гибочной головкой

Интегрированная роботизированная гибка соперничает с ЧПУ станком, позволяя 6ти осевому роботу осуществлять загрузку труб в гибочную головку, подачу (ось Y), поворот трубы (ось B) и выгрузку после гибки. Результатом становится гибкая система, не требующая никаких дополнительных устройств для работы.

Роботизированная гибка также имеет ряд преимуществ по функциональности, которые невозможно полностью обеспечить с помощью станка с ЧПУ. Это гибка составных труб с дополнительными прикрепленными элементами, гибка по часовой и против часовой стрелки одного и того же изделия, автоматическая загрузка и выгрузка как коротких, так и длинных труб на одной и той же гибочной ячейке. Недостатком такой системы является отсутствие дорна в трубе, и, как следствие, не очень высокое качество гиба.

Для труб небольшого диаметра (до 20 мм) существуют и специальные гибочные головки, которые могут быть установлены на робот. В этом случае робот перемещает гибочную головку, установленную на нем вдоль неподвижной зафиксированной трубы, самостоятельно позиционирует ее по все осям и крайне быстро осуществляет гибку (рис.13). Такие системы, безусловно, найдут свое применение в производстве труб кондиционирования, топливных и тормозных систем автомобиля, производстве компактных теплообменников.

Технология и способы гибки труб

При производстве жестких металлоконструкций из цельной заготовки в качестве альтернативы сварке и резьбовому соединению все чаще применяется гибка труб.

Человечество начало применять трубу очень давно — ее прототипом были тростник и бамбук, из которых сооружались первые водоводы. Еще в древнем Риме научились изготавливать трубы из бронзы. Первые методы промышленного производства таких металлических изделий возникли в начале 19 века. В настоящее время выпускаются миллионы и миллионы тонн продукта, без которого не могут обойтись огромное количество отраслей хозяйственной деятельности человека.

При производстве жестких металлоконструкций из цельной заготовки в качестве альтернативы сварке и резьбовому соединению все чаще применяется гибка труб. Это объясняется целым рядом причин:

- снижение материалоемкости, так как нет ввариваемых патрубков;

- уменьшение трудоемкости при создании конструкций по сравнению со сварными и резьбовыми соединениями;

- лучшие гидроаэродинамические показатели прохода;

- отсутствие неблагоприятного воздействия на структуру металла по сравнению со сваркой;

- преимущество в герметизации относительно резьбовых соединений;

- лучший внешний вид конечного изделия.

Гнутье труб осуществляется различными методами. Применение той или иной технологии определяется следующими основными факторами:

- материал изготовления;

- толщина стенок;

- профиль;

- размер сечения (диаметр или высота профиля);

- радиус сгиба;

- необходимая точность гнутья;

- допустимые пределы деформации гнутой конструкции;

- качественные показатели прочности и долговечности в месте изгиба.

Горячая гибка труб

Гнутье труб с предварительным разогревом применяют в случаях, когда нет возможности применить трубогибочные устройства и приспособления для гиба холодным способом. Процесс гибки труб с предварительным разогревом весьма трудоемок и производится с наполнителем. В этом качестве используют сеяный речной песок без органических включений и слишком мелких фракций, которые при термическом воздействии могут спекаться и пригорать к стенкам. Песок не должен быть влажным, чтобы исключить возникновение высокого давления пара в трубе при ее нагреве.

Гибка стальных труб производится при температуре порядка 900 о С без пережога и с одним нагревом — иначе ухудшается качество продукции. Размер разогреваемого участка определяется сечением и радиусом гибки. По окончании процесса удаляют заглушки, извлекают песок, очищают и промывают полость трубы.

Холодная гибка труб

Технология гибки металлических труб холодным способом обладает существенными преимуществами по сравнению с горячим. Этот метод более технологичен и в несколько раз производительнее, что ведет к снижению себестоимости. Холодным способом производится и операция по сгибанию труб из цветных пластичных металлов. Медь и алюминий отличаются высокой ковкостью, что позволяет согнуть изделия без разогрева.

Строго говоря, гибка труб отрицательно влияет на характеристики их качества. Возникают заметные дефекты, основными из которых являются:

- уменьшение толщины стенки на внешней стороне изгиба;

- появление гофровых складок на внутренней стороне изгиба;

- искажение формы прохода трубы — из круглой она превращается в овальную.

Особенно подвержены деформациям трубы из мягких металлов и с тонкими стенками. Поэтому гибка тонкостенных труб требует применения механического стабилизатора — им служит дорн.

Дорном называют специальный элемент оснастки, который в процессе гибки располагается в полости трубы по месту ее изгиба. Он предназначен для предотвращения деформаций стенок трубы в гибочном процессе. Дорн может быть жесткой или гибкой конструкции.

Жесткий дорн — это направляющий элемент, выполненный из твердого металла, с закругленным торцом с рабочей стороны. Его заправляют непосредственно в точку изгиба. Гибкий дорн также состоит из твердого стержня. На одном его краю находятся один или несколько изгибающихся сегментов, выполненных в виде шаров или полусфер особой формы.

Эти конструкции, находясь в месте изгиба, обеспечивают неизменность формы прохода. По завершении процесса дорн выталкивается из гибочной зоны, а шарики дополнительно калибруют внутреннюю поверхность. Использование гибкого дорна достаточно сложно. Для его применения в трубогибе должно быть устройство автоматического управления дорном.

Трубогибы с использованием дорна, в силу своей специфики, бывают только стационарными. Они производятся для работы как в полуавтоматическом, так и в полностью автоматическом режиме. Работа высокопроизводительных дорогостоящих трубогибов контролируется системой ЧПУ, которая отслеживает все текущие параметры технологического процесса.

Переносные трубогибы

Процесс изгибания труб непосредственно на месте возведения конструкции удобнее всего производить с помощью переносных трубогибов различного исполнения:

-

Трубогибы рычажные. За счет большого плеча возможно совершать необходимые действия исключительно мышечным усилием человека. В изделиях из пластичного металла, включая нержавеющую сталь сечением до 3/4 дюйма, они позволяют делать загиб до 180 о .

- механический винтовой;

- гидравлический с ручным приводом;

- гидравлический с электроприводом.

- Электрические трубогибы. В них гибка труб производится на сменных гибочных сегментах различного радиуса. Здесь с помощью поворотной оправки заготовку загибают под определенным углом.

Положительные свойства этого инструмента:

- универсальность, которую обеспечивает сменный набор сегментов и поворотных оправок для разных сечений труб;

- угол изгиба до 180 о ;

- автоматическая работа без дополнительных действий;

- плавное изменение скорости, присутствие обратного хода;

- фактическое отсутствие деформации изгиба, благодаря безукоризненному согласованию всех элементов оснастки и необходимой динамики подачи;

- простота использования, легкая замена насадок;

- высокая производительность;

- компактность и малый вес, благодаря большой приведенной мощности привода.

При отсутствии электросети такие трубогибы обеспечиваются приводом, работающим от встроенного аккумулятора.

Станочная гибка труб

Гибка профиля из металла не представляет для такого станка никакой проблемы, так же как и гибка профильной трубы. Универсальность оборудования данного типа обусловлена тем, что вальцовка по сути — это деформация материала по некоторому направлению. Этот метод можно отнести к самому общему виду гибки металла. Изгиб профильной трубы обеспечивается установкой необходимой формы (калибра) роликов или валков.

К достоинствам такого станка следует отнести возможность получения гнутого профиля большой длины — более 5 метров, что бывает часто необходимо в строительстве. Кроме того, заготовку можно гнуть на угол до 360 градусов — на полный круг. Гибку труб большого диаметра производят на электрических станках со следующим принципом изгиба: сначала один конец заготовки устанавливается в специальный захват, а затем наматывается на колодку нужного радиуса.

Такие станки позволяют реализовать точный угол загиба (до одного градуса). Это обеспечивается либо простым механическим путем, либо заданием параметров в цифре с контролем всего процесса на мониторе на высокоавтоматизированных комплексах. Станки используются только в заводских условиях.

Читайте также: