Аддитивные установки фотополимеризации в ванне

Обновлено: 07.07.2024

Аддитивная технология: описание, определение, особенности применения и отзывы. Аддитивные технологии в промышленности

Технология 3D-печати появилась в 1986 г., когда компания 3D Systems разработала первый специальный принтер – машину для стереолитографии, которая нашла применение в оборонной промышленности. Первые аппараты были крайне дорогими, а выбор материала для создания моделей был ограничен. Бурное развитие трёхмерной печати началось с развитием технологий проектирования (CAD), расчётов и моделирования (CAE) и механической обработки (CAM). И сегодня сложно найти область производства, где бы не применялись 3D-принтеры: с их помощью изготавливаются детали самолётов, космических аппаратов, подлодок, инструменты, протезы и импланты, ювелирные изделия и др. Перспектива очевидна – аддитивная технология в ближайшее время станет приоритетной технологией машиностроения.

Ведущие страны мира активно включаются в 3D-гонку. Так, в 2012 г. в Янгстоуне, Огайо, открылся Национальный инновационный институт аддитивного производства NAMII - первый центр аддитивных технологий из пятнадцати создаваемых в США. Машинный парк института уже насчитывает 10 аддитивных машин, три из которых являются самыми современными машинами для создания металлических деталей.

Терминология и классификация

Суть аддитивных технологий заключается в соединении материалов для создания объектов из данных 3D-модели слой за слоем. Этим они отличаются от обычных субтрактивных технологий производства, подразумевающих механическую обработку – удаление вещества из заготовки.

Аддитивные технологии классифицируют:

- по используемым материалам (жидким, сыпучим, полимерным, металлопорошковым);

- по наличию лазера;

- по способу фиксирования слоя построения (тепловое воздействие, облучение ультрафиолетом или видимым светом, связующим составом);

- по способу образования слоя.

Есть два способа формирования слоя. Первый заключается в том, что сначала насыпают на платформу порошковый материал, распределяют его роликом или ножом для создания ровного слоя материала заданной толщины. Происходит селективная обработка порошка лазером или другим способом соединения частиц порошка (плавкой или склеиванием) согласно текущему сечению CAD-модели. Плоскость построения неизменна, а часть порошка остаётся нетронутой. Этот способ называют селективным синтезом, а также селективным лазерным спеканием, если инструментом соединения является лазер. Второй способ состоит в непосредственном осаждении материала в точку подведения энергии.

Организация ASTM, занимающаяся разработкой отраслевых стандартов, разделяет 3D-аддитивные технологии на 7 категорий.

- Выдавливание материала. В точку построения по подогретому экструдеру подаётся пастообразный материал, представляющий собой смесь связующего и металлического порошка. Построенная сырая модель помещается в печь для того, чтобы удалить связующее и спечь порошок – так же, как это происходит в традиционных технологиях. Эта аддитивная технология реализована под марками MJS (Multiphase Jet Solidification, многофазное отверждение струи), FDM (Fused Deposition Modeling, моделирование методом послойного наплавления), FFF (Fused Filament Fabrication, производство способом наплавления нитей).

- Разбрызгивание материала. Например, в технологии Polyjet воск или фотополимер по многоструйной головке подается в точку построения. Эта аддитивная технология также называется Multi jetting Material.

- Разбрызгивание связующего. К ним относятся струйные Ink-Jet-технологии впрыскивания в зону построения не модельного материала, а связующего реагента (технология аддитивного производства ExOne).

- Соединение листовых материалов. Строительный материал представляет собой полимерную плёнку, металлическую фольгу, листы бумаги и др. Используется, например, в технологии ультразвукового аддитивного производства Fabrisonic. Тонкие пластины из металла свариваются ультразвуком, после чего излишки металла удаляются фрезерованием. Аддитивная технология здесь применяется в сочетании с субстрактивной.

- Фотополимеризация в ванне. Технология использует жидкие модельные материалы – фотополимерные смолы. Примером могут служить SLA-технология компании 3D Systems и DLP-технология компаний Envisiontec, Digital Light Procession.

- Плавка материала в заранее сформированном слое. Используется в SLS-технологиях, использующих в качестве источника энергии лазер или термоголовку (SHS компании Blueprinter).

- Прямое подведение энергии в место построения. Материал и энергия для его плавления поступают в точку построения одновременно. В качестве рабочего органа используется головка, оснащённая системой подвода энергии и материала. Энергия поступает в виде сконцентрированного пучка электронов (Sciaky) или луча лазера (POM, Optomec,). Иногда головка устанавливается на «руке» робота.

Эта классификация гораздо больше говорит о тонкостях аддитивных технологий, чем предыдущие.

Сферы применения

Рынок аддитивных технологий в динамике развития опережает остальные отрасли производства. Его средний ежегодный рост оценивается в 27% и, по оценке компании IDC, к 2019 г. составит 26,7 млрд долларов США по сравнению с 11 млрд в 2015 г.

Однако АТ-рынку ещё предстоит раскрыть неиспользованный потенциал в сфере производства товаров широкого потребления. До 10% средств компаний от стоимости производства товара расходуется на его прототипирование. И много компаний уже заняли данный сегмент рынка. Но остальные 90% идут в производство, поэтому создание приложений для быстрого изготовления товаров станет основным направлением развития этой отрасли в будущем.

В 2014 г. доля быстрого прототипирования на рынке аддитивных технологий хотя и уменьшилась, оставалась наибольшей – 35%, доля быстрого производства росла и достигла 31%, доля в создании инструментов оставалась осталась на уровне 25%, остальное приходилось на исследования и образование.

По отраслям экономики применение АТ-технологий распределилось так:

- 21% – производство потребительских товаров и электроники;

- 20% – автомобилестроение;

- 15% – медицина, включая стоматологию;

- 12% – авиастроение и космическая отрасль производства;

- 11% – производство средств производства;

- 8% – военная техника;

- 8% – образование;

- 3% – строительство.

Любители и профессионалы

Рынок АТ-технологий разделяется на любительский и профессиональный. Любительский рынок включает 3D-принтеры и их обслуживание, которое включает сервис, расходные материалы, программное обеспечение, и рассчитан на отдельных энтузиастов, сферу образования и визуализацию идей и облегчения коммуникации на начальной стадии развития нового бизнеса.

Профессиональные 3D-принтеры дорогостоящи и подходят для расширенного воспроизводства. У них большая зона построения, производительность, точность, надёжность, расширен ассортимент модельных материалов. Эти машины на порядок сложнее и требуют освоения особых навыков работы с самими устройствами, с модельными материалами и программным обеспечением. Как правило, оператором профессиональной машины становится специалист по аддитивным технологиям с высшим техническим образованием.

Аддитивные технологии в 2015 году

Согласно отчёту Wohlers Report 2015, с 1988 по 2014 г. в мире было установлено 79 602 промышленных 3D-принтера. При этом 38,1% устройств стоимостью более 5 тыс. долларов США приходится на США, 9,3% – на Японию, 9,2% – на Китай, и 8,7% – на Германию. Остальные страны мира находятся в значительном отрыве от лидеров. С 2007 по 2014 годовой объём продаж настольных принтеров вырос с 66 до 139 584 устройств. В 2014 г. 91,6% продаж приходился на настольные 3D-принтеры и 8,4% – на промышленные установки аддитивного производства, прибыль от которых, однако, составила 86,6% от общего объёма, или 1,12 млрд долларов США в абсолютном выражении. Настольные машины довольствовались 173,2 млн долларов США и 13,4%. В 2016 г. ожидается рост продаж до 7,3 млрд долларов США, в 2018 г. – 12,7 млрд, в 2020 г. рынок достигнет 21,2 млрд долларов.

Согласно Wohlers, FDM-технология превалирует, насчитывая около 300 брендов по всему миру, ежедневно пополняясь новыми модификациями. Некоторые из них продаются только локально, поэтому очень сложно, если вообще возможно, найти информацию о количестве брендов выпускаемых 3D-принтеров. С уверенностью можно сказать, что их количество на рынке увеличивается с каждым днём. Наблюдается большое разнообразие в размерах и применяемых технологиях. Например, берлинская компания BigRep производит огромный FDM-принтер под названием BigRep ONE.2 по цене 36 тыс. евро, способный печатать объекты размером до 900 х 1055 х 1100 мм с разрешением 100-1000 микрон, двумя экструдерами и возможностью использовать разные материалы.

Промышленность – за

Авиационная промышленность усиленно инвестирует в аддитивное производство. Применение аддитивных технологий позволит снизить расход материалов, затрачиваемых на изготовление деталей, в 10 раз. Ожидается, что компания GE Aviation будет ежегодно печатать 40 тыс. форсунок. А компания Airbus к 2018 г. собирается печатать до 30 т деталей ежемесячно. Компания отмечает значительный прогресс в характеристиках произведённых таким способом деталей по сравнению с традиционным. Оказалось, что кронштейн, который был рассчитан на 2,3 т нагрузки, в действительности может выдерживать нагрузку до 14 т при снижении его веса вдвое. Кроме того, компания печатает детали из алюминиевого листа и топливные коннекторы. В самолётах Airbus насчитывается 60 тыс. частей, напечатанных на 3D-принтерах Fortus компании Stratasys. Другие компании авиакосмической индустрии также используют технологии аддитивного производства. Среди них: Bell Helicopter, BAE Systems, Bombardier, Boeing, Embraer, Honeywell Aerospace, General Dynamics, Northrop Grumman, Lockheed Martin, Raytheon, Pratt & Whitney, Rolls-Royce и SpaceX.

Цифровые аддитивные технологии уже используются в производстве разнообразных потребительских товаров. Компания Materialise, предоставляющая услуги аддитивного производства, сотрудничает с компанией Hoet Eyeware в изготовлении очков для коррекции зрения и солнечных очков. 3D-модели предоставляются множеством облачных сервисов. Только компании 3D Warehouse и Sketchup предлагают 2,7 млн образцов. Не остаётся в стороне и индустрия моды. RS Print использует систему, измеряющую давление подошвы, для печати индивидуальных стелек. Дизайнеры экспериментируют с бикини, обувью и платьями.

Быстрое прототипирование

Под быстрым прототипированием понимают создание прототипа изделия за максимально короткий срок. Оно входит в число основных применений технологий аддитивного производства. Прототип – это прообраз изделия, необходимый для оптимизации формы детали, оценки её эргономики, проверки возможности сборки и правильности компоновочных решений. Вот почему сокращение срока изготовления детали позволяет значительно сократить время разработки. Также прототип может являться моделью, предназначенной для проведения аэро- и гидродинамических испытаний или проверки функциональности деталей корпуса бытовой и медицинской техники. Много прототипов создаётся в качестве поисковых дизайнерских моделей с нюансами в конфигурации, цветовой гамме раскраски и т. д. Для быстрого прототипирования используются недорогие 3D-принтеры.

Быстрое производство

Аддитивные технологии в промышленности имеют большие перспективы. Малосерийное производство изделий со сложной геометрией и из специфических материалов распространено в судостроении, энергетическом машиностроении, восстановительной хирургии и дентальной медицине, аэрокосмической промышленности. Непосредственное выращивание изделий из металла здесь мотивировано экономической целесообразностью, так как этот способ производства оказался менее затратным. С использованием аддитивных технологий производят рабочие органы турбин и валов, импланты и эндопротезы, запасные части для автомобилей и самолётов.

Развитию быстрого производства способствовало и значительное расширение числа доступных металлопорошковых материалов. Если в 2000 годах насчитывалось 5-6 видов порошков, то сейчас предлагается широкая номенклатура, исчисляемая десятками композиций от конструкционных сталей до драгоценных металлов и жаропрочных сплавов.

Перспективны и аддитивные технологии в машиностроении, где их можно использовать при изготовлении инструментов и приспособлений для серийного производства – вставок для термопласт-автоматов, пресс-форм, шаблонов.

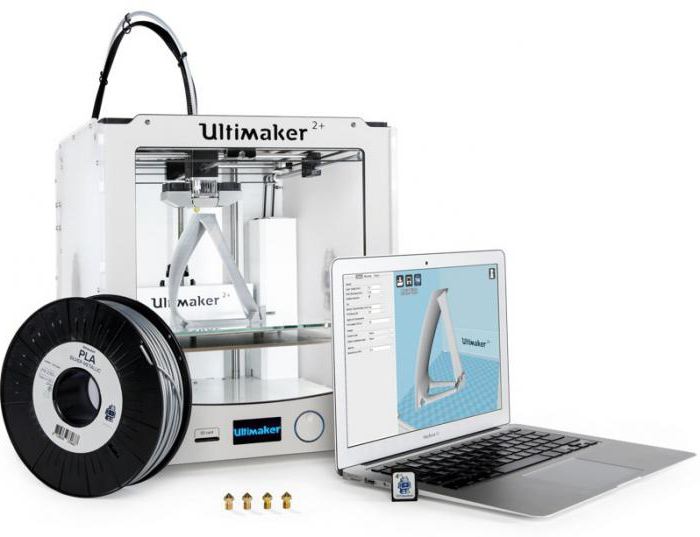

Ultimaker 2 – лучший 3D-принтер 2016 года

По мнению журнала CHIP, который провёл тестирование и сравнил характеристики бытовых 3D-принтеров, лучшими принтерами 2016 года являются модели Ultimaker 2 компании Ultimaker, Reniforce RF1000 компании Conrad и Replicator Desktop 3D Printer компании MakerBot.

Ultimaker 2+ в его улучшенной модели использует технологию моделирования методом наплавления. 3D-принтер отличается наименьшей толщиной слоя, равной 0,02 мм, небольшим временем расчёта, низкой стоимостью печати (2600 руб за 1 кг материала). Основные характеристики:

По отзывам покупателей, принтер лёгок в установке и использовании. Отмечают высокое разрешение, саморегулирующееся ложе, большое разнообразие используемого материала, использование открытого программного обеспечения. К недостаткам принтера относят открытую конструкцию принтера, которая может привести к ожогу горячим материалом.

LulzBot Mini 3D Printer

В обзоре журнала PC Magazine Ultimaker 2 и Replicator Desktop 3D Printer также вошли в тройку лучших, но здесь на первом месте оказался принтер LulzBot Mini 3D Printer. Его спецификации таковы:

- размер рабочей камеры - 152 х 152 х 158 мм;

- вес - 8,55 кг;

- температура головки - 300°C;

- толщина слоя - 0,05-0,5 мм;

- скорость печати – 275 мм/с при высоте слоя 0,18 мм;

- материал - PLA, ABS, HIPS, PVA, PETT, полиэстер, нейлон, поликарбонат, PETG, PCTE, PC-ABS, и др. диаметром 3 мм;

- программное обеспечение - Cura, OctoPrint, BotQueue, Slic3r, Printrun, MatterControl и др.;

- потребляемая мощность - 300 Вт;

- цена - 1 250 долларов США.

Sciaky EBAM 300

Одной из лучших промышленных машин аддитивного производства является EBAM 300 компании Sciaky. Электронно-лучевая пушка наносит слои металла со скоростью до 9 кг в час.

- размер рабочей камеры - 5791 х 1219 х 1219 мм;

- давление вакуумной камеры - 1х10 -4 Тор;

- потребляемая мощность - до 42 кВт при напряжении 60 кВ;

- технология – экструзия;

- материал – титан и сплавы титана, тантал, инконель, вольфрам, ниобий, нержавеющая сталь, алюминий, сталь, сплав меди с никелем (70/30 и 30/70);

- максимальный объём - 8605,2 л;

- цена - 250 тыс. долларов США.

Аддитивные технологии в России

Машины промышленного класса в России не выпускаются. Пока только ведутся разработки в "Росатоме", лазерном центре МГТУ им. Баумана, университете «Станкин», политехническом университете Петербурга, Уральском федеральном университете. «Воронежсельиммаш», выпускающий учебно-бытовые 3D-принтеры «Альфа», разрабатывает промышленную аддитивную установку.

Такая же ситуация и с расходными материалами. Лидером разработки порошков и порошковых композиций в России является ВИАМ. Им производится порошок для аддитивных технологий, использующийся при восстановлении лопаток турбин, по заказу пермского «Авиадвигателя». Прогресс есть и у Всероссийского института лёгких сплавов (ВИЛС). Разработки ведутся различными инжиниринговыми центрами по всей Российской Федерации. "Ростех", Уральское отделение РАН, УрФУ ведут свои разработки. Но все они не способны удовлетворить даже небольшой спрос в 20 т порошка в год.

В связи с этим правительство поручило Минобрнауке, Минэкономразвитию, Минпромторгу, Минкомсвязи, РАН, ФАНО, "Роскосмосу", "Росатому", "Росстандарту", институтам развития создать согласованную программу разработок и исследований. Для этого предлагается выделить дополнительные бюджетные ассигнования, а также рассмотреть возможности софинансирования за счёт средств ФНБ и других источников. Рекомендовано поддержать новые производственные технологии, в т. ч. аддитивные, РВК, "Роснано", фонду «Сколково», экспортному агентству "ЭКСАР", "Внешэкономбанку". Также правительство в лице Минпромторга подготовит раздел государственной программы по развитию и повышению конкурентоспособности промышленности.

фотополимеризация в ванне

- автор: Igor M

- 27.10.2020 06.01.2021

Vat photopolymerization (фотополимеризация в ванне) является одним из семи типов процессов 3д печати. Поэтому не путать с технологиями аддитивного производства. В полимеризации используется ванна с жидкой фотополимерной смолой, из которой модель строится слой за слоем. Ультрафиолетовое (УФ) излучение используется для отверждения или отверждения смолы там, где это необходимо. В то время как платформа перемещает обрабатываемый объект вниз после отверждения каждого нового слоя.

3D-печать: технологии аддитивного производства

Сторонники 3D-печати или аддитивного (от лат. additio – прибавление) производства считают, что развитие подобных технологий изменит экономику в целом: конечные пользователи смогут самостоятельно производить для себя многие объекты, не вступая в торговые отношения. Одна из конечных целей развития аддитивной печати – производство на 3D-принтере электроники и других высокотехнологичных изделий. При этом совершенствуются и сами методы трехмерной печати, становясь доступнее.

Аддитивная технология

3D-печать или аддитивная печать – это процесс создания трехмерных объектов из цифрового файла. Технология предусматривает, что объект создается посредством последовательного наложения слоев материала вплоть до придания ему необходимой формы. Каждый из этих слоев можно представить как тонкое горизонтальное сечение окончательного объекта.

3D-печать – это прямая противоположность субтрактивному производству, при котором осуществляется вырезание/протачивание металлической или пластиковой заготовки на токарном или другом подобном станке.

Трехмерные технологии предоставляют доступную возможность изготавливать сложные (функциональные) формы, используя меньше материала, чем при традиционных методах изготовления.

Существует несколько методов 3D-печати. Все эти технологии являются аддитивными, но отличаются сами способы наложения слоев для создания объекта.

С 2010 года международная организация ASTM сформировала группу «ASTM F42 – аддитивное производство», которая разработала набор стандартов, согласно которому процессы аддитивного производства можно разделить на 7 категорий. Самыми популярными считаются SLA, DLP, FDM и FFF.

Фотополимеризация в ванне

3D-принтер, который использует метод фотополимеризации в ванне, оборудован емкостью с фотополимерной смолой, отверждение которой выполняется с помощью источника УФ-излучения.

Самой распространенной технологией в этом процессе является стереолитография (SLA). Эта методика была изобретена Чарльзом Халлом в 1986 г., который в это время также основал компанию 3D Systems.

В SLA используется ванна с жидкой фотополимерной смолой, которая твердеет под действием УФ-излучения. Для каждого слоя луч лазера падает на площадь на поверхности жидкой смолы, соответствующую сечению объекта на этом уровне. Благодаря воздействию УФ-лазера область выбранной формы отвердевает и спекается со слоем ниже.

После обработки лазерным лучом, подъемная платформа SLA-принтера опускается на расстояние, равное толщине одного слоя (обычно от 0,05 мм до 0,15 мм). Затем пластина, заполненная смолой, проходит по сечению детали и повторно покрывает ее новым материалом. На этой жидкой поверхности формируется следующий слой и присоединяется к предыдущему. Таким образом формируется весь трехмерный объект.

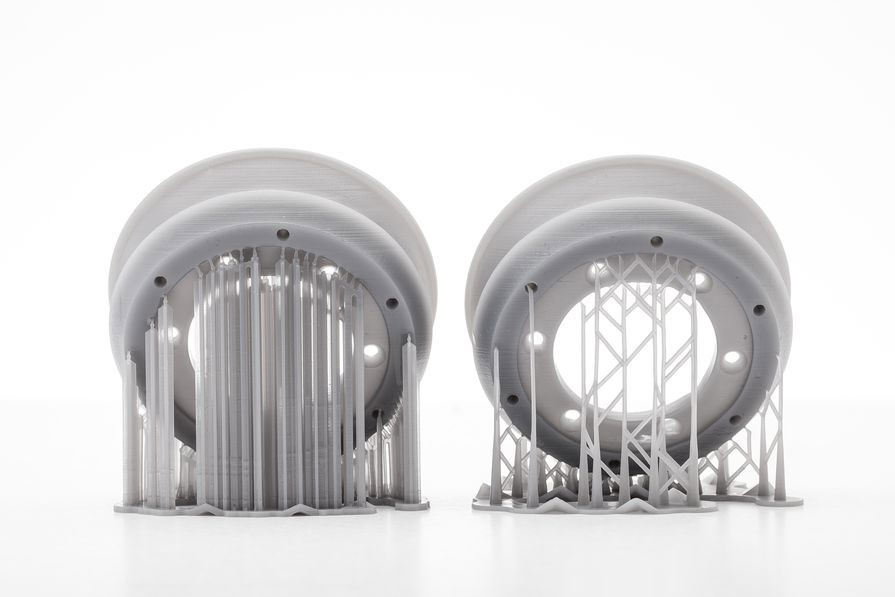

В стереолитографическом принтере должны использоваться опорные конструкции, с помощью которых деталь присоединяется к подъемной платформе и которые удерживают объект, поскольку он плавает в жидкой смоле. Эти опоры удаляются вручную по завершении процесса.

Цифровая светодиодная проекция (DLP) представляет собой метод печати, в котором также используются фоточувствительные полимеры. Хотя в целом метод очень похож на стереолитографию, ключевым отличием является источник света. В методе DLP используются традиционные источники света, такие как дуговые лампы.

В большинстве видов DLP каждый слой формируемого объекта проецируется в ванну с жидкой смолой, которая слой за слоем твердеет по мере подъема или опускания строительной пластины. За счет такой обработки этот метод быстрее, чем большинство форм 3D-печати.

Примерами DLP-принтеров являются Envision Tec Ultra, MiiCraft High Resolution 3D printer и Lunavast XG2. На технологии DLP специализируются такие компании, как ONO и Carbon (последняя изобрела разновидность DLP, которая называется CLIP).

Другие технологии, использующие метод фотополимеризации в ванне — это новая сверхбыстрая технология непрерывного производства на границе с жидкой средой или CLIP, а также популярные в прошлом методы масочной стереолитографии и сплошного отверждения.

Выдавливание строительного материала

Наиболее часто используемая технология в этой группе – послойное наплавление (FDM). Технология FDM была изобретена Скоттом Крампом в конце 1980-х годов. Запатентовав ее, он основал компанию Stratasys в 1988 г. Права на термин «Fused Deposition Modeling» (послойное наплавление) и на его аббревиатуру, FDM, принадлежат компании Stratasys Inc.

Рисунок 2: Послойное наплавление (FDM) — один из методов быстрого прототипирования: 1 — выдавливание из сопла расплавленного материала (пластмассы), 2 — наплавленный материал (смоделированный объект), 3 — контролируемый передвижной столик. Источник изображения: Wikipedia, создано пользователем Zureks по международной лицензии CC Attribution-Share Alike 4.0.

В технологии FDM используется пластмассовая нить или металлический провод, который разматывается из катушки и подается в экструзионное сопло, которое может активировать и деактивировать подачу материала. Сопло нагревается, чтобы материал расплавился. Станок с ЧПУ может перемещать сопло в горизонтальном и вертикальном направлениях.

Программу для станка можно задать с помощью CAM-системы. Объект формируется из слоев, образуемых посредством выдавливания расплавленного материала, который немедленно застывает.

Эта технология наиболее широко используется с двумя видами пластмассовых нитей: ABS (акрилонитрилбутадиенстирол) и PLA (полилактидная кислота). В то же время доступны также и другие материалы с разными свойствами: от нитей с древесными волокнами до гибких материалов и даже проводников.

Членами проекта RepRap, которым нужно было подобрать формулировку, которая не была защищена законом об авторском праве, было предложено альтернативное название процессу - наплавление нити (FFF). Существует множество конфигураций 3D-принтеров, использующих технологию FFF.

Еще одна технология выдавливания строительного материала – контурное строительство. Первопроходцем в нем стал д-р Берох Хосневис из компании USC. Этот метод буквально использует возможности аддитивного производства для строительства домов.

В контурном строительстве робототехника автоматизирует строительство больших конструкций, таких как домов. Робот печатает стены слой за слоем, выдавливая бетон. В процессе строительства стены выравниваются благодаря применению роботизированного шпателя.

В аддитивном производстве используется 6 основных видов материалов:

- полимеры

- металлы

- бетон

- керамика

- бумага

- некоторые продукты питания (например, шоколад)

Материалы часто поставляются в виде мотков проволоки (нитей), порошка или жидкой смолы. Все 7 технологий 3D-печати используют эти виды материалов.

рекомендуем

Как устоять в пиковых нагрузках: кейс онлайн-магазина и to-do list для архитектора решений

О покрытиях ванн фотополимерных принтеров

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В этот раз расскажу о вариантах покрытий для ванн. Что-то я пробовал лично, о чем-то знаю из первых рук, а кое-что хотел бы попробовать и надеюсь на помощь сообщества в этом. Итак, поехали!

Пожалуй, самый эффективный вариант в плане отлипания полимера. И не только потому, что силикон не липкий, он еще является ингибитором отверждения. То есть очень тонкий слой полимера, непосредственно контактирующий с силиконом не отверждается.

Дно ванны заливается двухкомпонентным прозрачным силиконом, после застывания получается ровное прозрачное покрытие. К недостаткам силикона следует отнести относительно быструю деградацию покрытия под действием УФ. Оно начинает постепенно терять прозрачность. То есть ванну требуется периодически перезаливать.

Так же в наших широтах его довольно трудно достать, особенно в мелкой фасовке. Единственный нормальный силикон, известный мне, это Силгард-184. Стоит дорого, едет долго.

Отечественные аналоги Силгарда Пентэласт-712 и Виксинт-ПК68 я признаю негодными для целей 3д-печати. Быстрая деградация плюс при работе с некоторыми полимерами почти мгновенное выгорание поверхности. В общем, скорее боль, чем печать.

В целом считаю силикон слишком проблемным вариантом, особенно для домашнего использования.

Самый распространенный на сегодняшний день вариант. Используются прозрачные фторопластовые(тефлоновые) пленки толщиной 0.1-0.2 мм.

Отечественная пленка Ф4-МБ толщиной 0.1мм. Сама пленка хорошая, но мне не удалось её найти в идеальном состоянии. Как я понял, вся хорошая пленка с единственного в РФ завода уходит огромными рулонами на нужды промышленности. Малыми партиями удается достать только так называемую 'смотку'. Точно не знаю, что это. Но, похоже это то, что обязательно нужно валять по полу, топтать ногами, мять и т.д. Но все же бывают и хорошие куски. В общем, очередная лотерея. Стоимость также не маленькая (особенно учитывая её состояние). Так же при печати крупных моделей пленка довольно быстро вытягивается. Я сейчас пользуюсь именно этой пленкой, потому что купил её довольно много. Когда закончится, буду переходить на импорт. Чтобы пленка не вытягивалась, я армирую её антивандальной самоклеящейся пленкой Anti-Graffiti.

Импортная FEP-пленка. Обычно толщиной 0.127 мм. Лично не пробовал, но ей успешно пользуются во всем мире. Думаю, самый оптимальный вариант, буду переходить на неё.

Как бы FEP-пленки с Али. Лично не пробовал, но отзывы сплошь негативные. Проверенных магазинов не знаю.

Силиконизированные пленки

Лично пробовал только силиконовую мембрану KSIL 40 TRANSPARENT. Несмотря на название она полупрозрачная, поэтому сразу мимо.

Насчет других силиконизированных пленок видел положительные отзывы, но где покупать, не знаю. Возможно, подойдут те, которые используются для упаковки липких продуктов типа солидола.

Антивандальные пленки

Слышал положительные отзывы, пробовал самоклеящуюся Anti-Graffiti MIL-40, у меня не зашла, но отлично себя показала в качестве армирующей основы.

Потенциально пригодные покрытия

В связи с появлением бюджетных фотополимерных принтеров и отходом от традиционного ювелирного применения хотелось бы найти пусть и не идеальные, но доступные материалы для ванн. Тут стоит обратить внимание на пластики с низкоэнергитическими поверхностями (полипропилен, полиэтилен).

Полипропилен. Полимеры легко отстают от полипропилена (стаканчики, контейнеры, шприцы и т.д.). Пробовал упаковочную полипропиленовую пленку. Вроде неплохо, но её толщина всего 40 микрон и она почти сразу вытягивается, поэтому нормально потестировать не получилось. Более толстую пленку найти пока не удалось. Армировать самоклеящейся пленкой тоже не получилось, она слишком сильно прилипает и не удается ровно наклеить. У рекламщиков бывает прозрачный листовой полипропилен толщиной от 0.5 мм, но он обрабатывается коронным разрядом для повышения адгезии с красками, так что скорее всего это не то. Возможно подойдут полипропиленовые пленки для ламинирования.

Полиэтилен. Не пробовал, т.к. его скорее всего поведет от температуры.

ПЭТ. Пробовал листовой ПЭТ толщиной 0.5 мм. Почти, но всё же нет. А вот высокотемпературный ПЭТ (мешок для запекания в духовке) показался более перспективным. Но в реальных условиях еще не испытывал.

Нетрадиционные

Пара вариантов, которые часто беспокоят пытливые умы.

Силиконовые и другие смазки. Не работает. Смазка быстро срабатывается.

Жидкий слой. Если взять жидкость, которая плотнее полимера и не смешивается с ним, то получится четкая граница раздела (аля Кровавая Мэри). К сожалению, на практике ничего путного из этого не выходит. Модели получаются с кавернами, пузырями, промоинами. Я сам довольно много экспериментировал с этим и пришел к выводу, что если долго мучиться, то наверное к конкретному полимеру можно подобрать жидкость с нужной вязкостью и поверхностным натяжением, чтобы на ней можно было более-менее печатать. Но практического смысла делать это нет.

Считаю, надо не заморачиваться и брать импортную FEP-пленку (не на али). Если понадобится, армировать самоклеящимися пленками. Но если очень хочется, то можно отработать варианты, которые я не исследовал до конца.

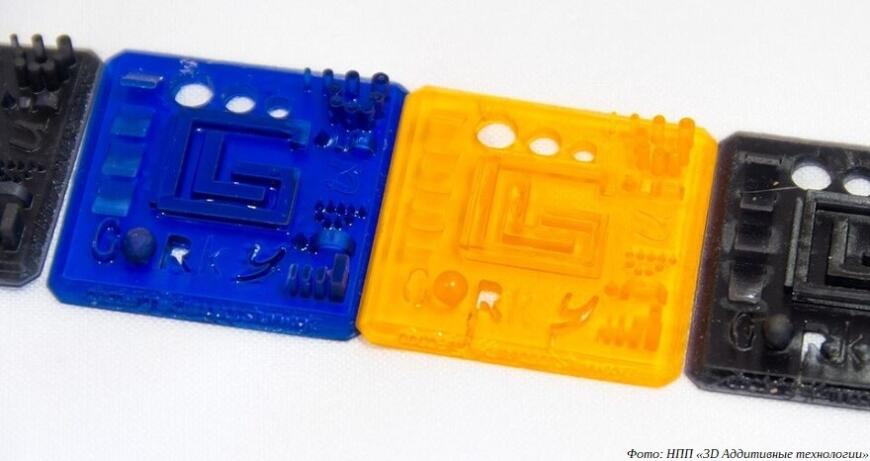

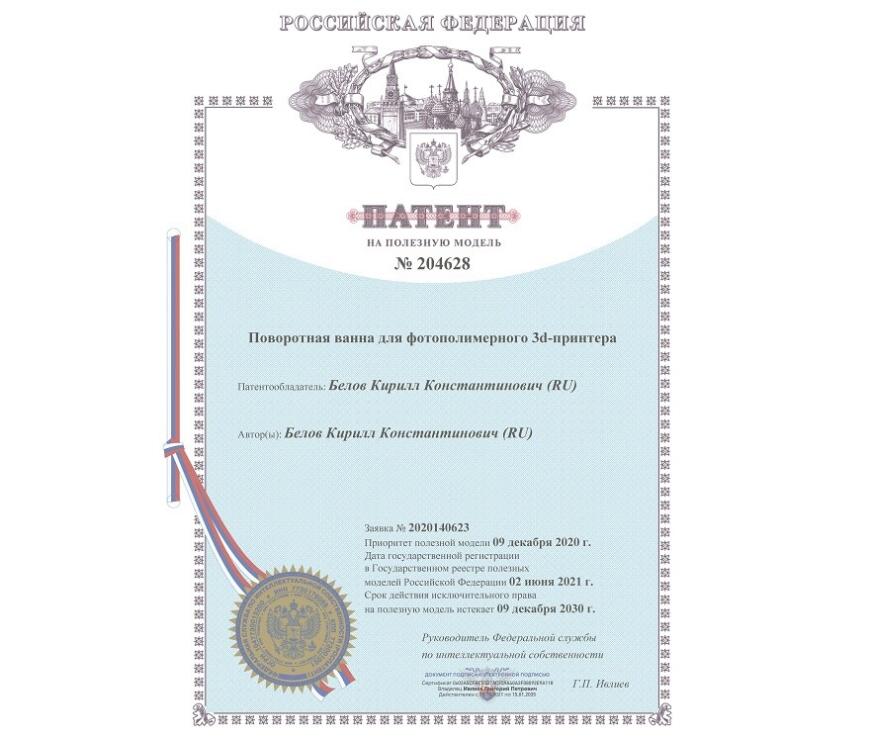

В НПП «3D Аддитивные технологии» разработана новая технология фотополимерной 3D-печати

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Инновация позволит значительно увеличить скорость изготовления моделей за счет поворотной ванны с фотополимерной смолой с засветкой через монохромный ЖК-экран.

Применение поворотной ванны исключает необходимость в дополнительном подъеме и опускании платформы с вытекающим повышением производительности. Ванна с прозрачным жестким дном изготавливается из антиадгезионного материала. Предложенное решение и примененный материал позволяют насыщать нижний слой полимера кислородом, предотвращающим прилипание затвердевающего материала ко дну ванны. Отрыв изготавливаемой детали происходит за счет момента кручения одновременно с подъемом платформы на толщину слоя. За счет отсутствия необходимости в подъеме и опускании платформы увеличивается скорость 3D-печати.

«На данное техническое решение получен патент. В ближайшее время мы планируем приступить к изготовлению прототипа 3D-принтера, работающего по новой технологии. Надеемся, что уже в следующем году НПП «3D Аддитивные технологии» начнет производить не только фотополимерные материалы под брендом Gorky Liquid, но и современные, высокопроизводительные 3D-принтеры», — рассказал Кирилл Белов, разработчик технологии и сооснователь НПП «3D Аддитивные технологии».

Новый 3D-принтер позволит сделать еще один шаг к увеличению скорости 3D-печати и тем самым решить одну из проблем, тормозящих промышленное внедрение аддитивных технологий. По оценке разработчиков, время печати удастся поднять до 70 мм/час. Для сравнения, современные 3D-принтеры по технологии ЖК-масочной стереолитографии (MSLA или LCD-SLA) печатают со средней скоростью порядка 35 мм/ч по оси Z.

Подробная информация о предложениях НПП «3D Аддитивные технологии» доступна на официальном сайте.

3D-печать DLP LCD SLA фотополимерная — руководство по стереолитографии

Стереолитография (SLA) — это аддитивная технология, имеющая, как правило, отношение к 3D-печати, позволяющая с помощью источника света слой за слоем, посредством избирательного воздействия в результате фотополимеризации преобразовывать жидкие материалы в твердые объекты. SLA широко применяется для создания моделей, прототипов, шаблонов и готовых деталей в целом ряде отраслей — в промышленном производстве, в стоматологии, в ювелирном деле, в моделировании, в образовании.

Краткая история

Впервые процесс SLA был продемонстрирован в начале 1970-х, когда японский исследователь д-р Хидео Кодама изобрел современный послойный подход к стереолитографии, применив ультрафиолетовое излучение для отверждения светочувствительных полимеров. Сам термин «стереолитография» был введен в обращение Чарльзом (Чаком) У. Халлом, который запатентовал технологию в 1986 году и для ее коммерческого продвижения основал компанию 3D Systems. Халл описывал данный метод как создание трехмерных объектов путем последовательной, снизу вверх, печати тонких слоев материалом, который отверждается ультрафиолетом. Позднее определение было расширено на любые материалы, способные к отверждению и изменению своих физических свойств.

Сегодня под 3D-печатью и аддитивной технологией понимается множество различных процессов, которые различаются методами создания слоя, материалами и аппаратным обеспечением.

Срок действия патента начал истекать к концу 2000-х, и в это время на сцене появились настольные 3D-принтеры, которые расширили доступ к технологии, предложив для начала внедрение послойного наплавления (FDM) на настольные платформы. Несмотря на то, что эта недорогая, основанная на экструдировании технология способствовала широкому распространению 3D-печати, качество получаемых деталей ограничивало ее использование, поскольку повторяемые и высокоточные результаты оказались в данном случае критическими в профессиональных приложениях.

Прототипы Form 1, первого настольного SLA 3D-принтера

SLA вскоре тоже последовала путем FDM и пришла на настольные системы: в 2011 году технология была надлежащим образом модифицирована компанией Formlabs. Появилась надежда на то, что печать с высоким разрешением, которая прежде была возможна только на промышленных системах, появится в гораздо меньшем формфакторе и по более доступной цене, допуская применение широкого спектра материалов. Такие возможности сделали 3D-печать доступной для целого ряда решений, включая инженерию, дизайн и производство товаров широкого потребления, стоматологию и ювелирное дело.

Системы SLA

Технология SLA принадлежит к семейству аддитивных технологий фотополимеризации в ванне. Соответственно, и SLA-принтеры построены примерно на этом принципе: используется источник света (ультрафиолетовый лазер или проектор) для превращения жидкого полимера в затвердевший пластик. Основное физическое различие аппаратов состоит в конфигурации основных компонентов, таких как источник света, рабочая платформа, емкость с полимером.

Так работает стереолитография

Нормальный (Right-Side Up) процесс SLA

Аппараты с нормальным (Right-Side Up) процессом SLA построены вокруг большого резервуара с жидким фотополимером и рабочей платформой. Ультрафиолетовый лазер фокусируется на поверхности полимера, проходя по профилю 3D-модели. Затем платформа опускается на расстояние, равное толщине одного слоя, а лопатка с фотополимером проходит по ванне, чтобы пополнить ее материалом. Слои создаются один поверх другого до тех пор, пока деталь не будет готова.

Такой подход используется в основном в крупногабаритных промышленных системах и до появления настольных решений он был стандартом для стереолитографии. Его преимущества заключаются в возможностях создания очень крупных 3D-объектов, малой нагрузке на деталь в процессе печати, высокой детализации и четкости.

В силу больших размеров установки, требований к обслуживанию и объема материала нормальные SLA-системы требуют больших первоначальных инвестиций и дороги в работе. Полимером должна быть заполнена вся область печати, а это зачастую 10–100 и более литров, в результате чего на обслуживание, фильтрование и замену материала уходит много времени. Такие машины очень чувствительны в отношении своего положения в пространстве, любой перекос может привести к тому, что лопатка с полимером опрокинет деталь, т.е. к фатальному сбою печати.

Инвертированный (Upside-Down) процесс SLA

Как ясно из названия, инвертированный, перевернутый процесс стереолитографии – это процесс наоборот. При таком методе используется резервуар с прозрачным дном и неадгезионной (к которой не прилипает) поверхностью, выступающей в качестве субстрата для отверждающегося жидкого полимера, допуская свободное отделение от только что созданного слоя. Платформа погружается в резервуар с полимером так, чтобы до дна оставалось пространство, равное толщине слоя или последнего завершенного слоя.

Через систему зеркал луч ультрафиолетового лазера двумя зеркальными гальванометрами направляется в точку с нужными координатами, фокусируясь снизу, через дно ванны, на отверждаемый слой фотополимера. В результате вертикального движения платформы и горизонтального движения резервуара отвержденный слой отделяется от дна резервуара, и платформа поднимается, оставляя под собой новый слой полимера. Процесс повторяется до завершения печати. В более продвинутых системах резервуар подогревается, чтобы обеспечить контроль температуры, а вдоль резервуара под новым слоем проходит лопатка, чтобы обеспечить циркуляцию полимера и удаление его полузастывших остатков.

Преимущество такого инвертированного подхода состоит в том, что размер создаваемого объекта может превышать объем резервуара, поскольку аппарату нужно иметь лишь достаточно материала для постоянного покрытия дна ванны. Это обычно облегчает обслуживание, очистку, замену материала, а также значительно снижает размеры аппарата и его стоимость и позволяет перенести технологию SLA в настольные системы.

Инвертированные SLA-системы имеют свой ряд ограничений. Из-за сил сцепления, действующих на объект при его отделении от поверхности резервуара, рабочий объем ограничен, и требуется все больше опорных структур, чтобы удержать деталь над рабочей платформой. Силы сцепления ограничивают также использование более пластичных материалов, с твердостью по Шору менее 70А, поскольку пластичными становятся и опорные структуры.

Об опорных структурах

Как нормальные, так и инвертированные системы SLA в большинстве случаев, в зависимости от дизайна, требуют использования опорных структур.

В нормальных системах эти структуры удерживают детали в заданном положении, обеспечивая правильное попадание на них материала, а также сопротивление боковому давлению при движении лопатки с полимером. В инвертированных SLA опоры служат для крепления к платформе нависающих элементов, предотвращают отделение слоев под воздействием сил тяжести и сцепления.

В обеих системах SLA опорные структуры используются для крепления деталей к рабочей платформе.

Большинство программ сами создают опорные структуры в ходе подготовки 3D-моделей, но может потребоваться и ручная подгонка. После завершения процесса печати эти опоры должны быть удалены, а объект подвергнут доводке.

ОКПД 2: 28.96.10.121 — Аддитивные установки фотополимеризации в ванне

Запись в классификаторе с кодом 28.96.10.121 является конечной в иерархии и не содержит уточняющих элементов.

Изменения

Есть изменения по коду 28.96.10.121 c момента введения классификатора ОКПД 2 в действие.

Обозначения действия:

В — включить код в классификатор

| Номер изменения | Наименование/Содержимое | Действие |

|---|---|---|

| № 43/2020 | Аддитивные установки фотополимеризации в ванне детали ↓ Эта группировка включает: — аддитивные установки, в которых жидкий фотополимер выборочно отверждается в ванне световым излучением | В |

Схема

Схема иерархии в классификаторе ОКПД 2 для кода 28.96.10.121:

↳ 28.96.10.120 — Оборудование для производства продукции из резины и пластмасс, не включенное в другие группировки (уровень выше) ↳ 28.96.10.121 — Аддитивные установки фотополимеризации в ванне (текущий уровень) ↳ — нет уточнящих кодов (уровень ниже)Комментарии

По коду 28.96.10.121 классификатора ОКПД 2 пока нет комментариев пользователей.

Оставьте комментарий, если 1) у вас есть дополнительная информация по коду классификатора, 2) заметили ошибки и неточности, 3) хотите задать вопрос, ответ на который могут дать другие пользователи сайта.

Все поля формы обязательны для заполнения. При отправке комментария Вы соглашаетесь с политикой конфиденциальности.

ОКВЭД 2: 28.96.1 — Производство аддитивных установок, использующих в.

Запись в классификаторе с кодом 28.96.1 является конечной в иерархии и не содержит уточняющих элементов.

Изменения

Есть изменения по коду 28.96.1 c момента введения классификатора ОКВЭД 2 в действие.

Обозначения действия:

В — включить код в классификатор

| Номер изменения | Наименование/Содержимое | Действие |

|---|---|---|

| № 27/2020 | Производство аддитивных установок, использующих в качестве сырья полимеры, включая пластики детали ↓ Эта группировка включает: — аддитивные установки, использующие процессы фотополимеризации в ванне, процессы экструзии материала | В |

Схема

Схема иерархии в классификаторе ОКВЭД 2 для кода 28.96.1:

↳ 28.96 — Производство машин и оборудования для переработки пластмасс и резины (уровень выше) ↳ 28.96.1 — Производство аддитивных установок, использующих в качестве сырья полимеры, включая пластики (текущий уровень) ↳ — нет уточнящих кодов (уровень ниже)Комментарии

По коду 28.96.1 классификатора ОКВЭД 2 пока нет комментариев пользователей.

Оставьте комментарий, если 1) у вас есть дополнительная информация по коду классификатора, 2) заметили ошибки и неточности, 3) хотите задать вопрос, ответ на который могут дать другие пользователи сайта.

Все поля формы обязательны для заполнения. При отправке комментария Вы соглашаетесь с политикой конфиденциальности.

Читайте также: