Технология производства паркета реферат

Обновлено: 18.05.2024

Производство паркета. Технология, оборудование, инструмент

В структуру предприятия полного цикла, выпускающего штучный паркет и паркетную доску, должны входить: склады сырья и расходных материалов; производственные участки, от участка раскроя пиловочного сырья и плитных материалов до участка упаковки готовой продукции; подсобные и вспомогательные производства и участки; склады готовой продукции. Производство полного цикла ламинированного паркета включает почти те же участки, за исключением участков лесопиления и сушки лесоматериалов, так как ламинат изготавливается исключительно из плитных материалов.

Кроме того предприятия подобного типа должны быть укомплектованы необходимым подъемно-транспортным оборудованием и механизмами, компрессорными станциями, котельными-утилизаторами, предназначенными для сжигания древесных отходов и обеспечения производства теплом и горячей водой для санитарно-технических и технологических нужд.

Как правило, подобные предприятия рентабельны при мощности более 100 тыс. м 2 высококачественного паркета в год (при двухсменной работе), предназначенного как для реализации внутри страны, так и для поставок на экспорт. На производстве неполного цикла обычно нет лесопильных и сушильных участков, что влияет на стабильность качества продукции и рентабельность производства.

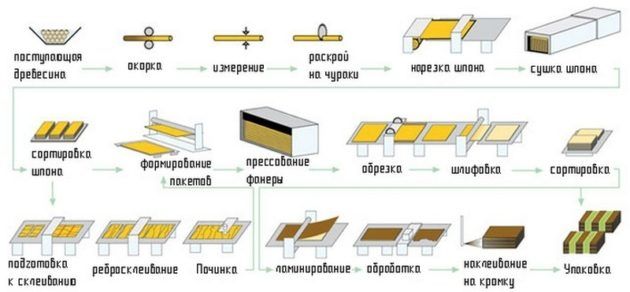

Рассмотрим основные этапы полного цикла производства паркета, паркетной доски и ламината.

Полный цикл производства паркета

Процесс полного цикла изготовления паркета включает несколько технологических операций, и в состав предприятия входят следующие производственные участки:

- склад (биржа) пиловочного сырья;

- лесопильный участок или цех, где в основном получают необрезные пиломатериалы из древесины ценных пород;

- участок сушки пиломатериалов;

- склад сухих пиломатериалов;

- участок первичной механической обработки пиломатериалов, на котором выполняется раскрой по длине, толщине и ширине необрезных пиломатериалов на паркетные заготовки и их сортировка по сортности;

- склад плитных материалов и участок их раскроя (для производства многослойной паркетной доски и ламината);

- прессовый участок (для производства многослойной паркетной доски и ламината);

- участок вторичной механической обработки, где выполняются обработка заготовок по контуру и профилю с созданием соединения типа «шип - паз» разного профиля и сортировка заготовок по группам качества;

- участок отделки, на котором выполняется нанесение лакокрасочных покрытий или (и) парафиносодержащих составов на многослойную паркетную доску и ламинат;

- участок сортировки и упаковки готовой продукции;

- склад готовой продукции.

Если предприятие создается с целью изготовления паркета, конкурентного на внешнем рынке, то следует руководствоваться стандартами ISO 9001 и DIN. Для производства продукции хотя бы на конечных стадиях процесса понадобится импортное оборудование. Инвестиции составят не менее 500 тыс. евро при выпуске около 100 тыс. м 2 паркета в год. Следует понимать также, что высокое качество продукции можно обеспечить в том числе достойной оплатой труда квалифицированных работников.

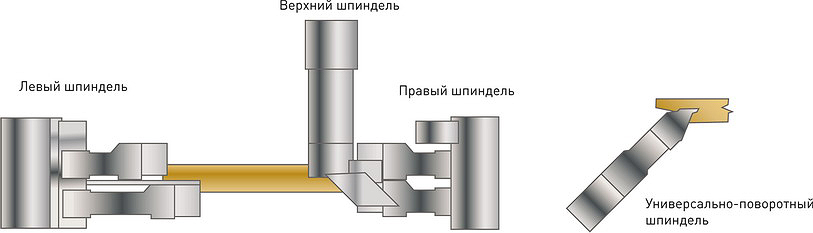

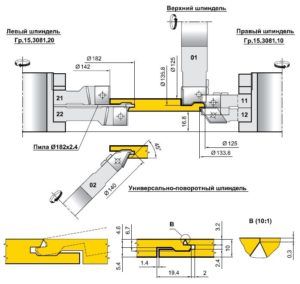

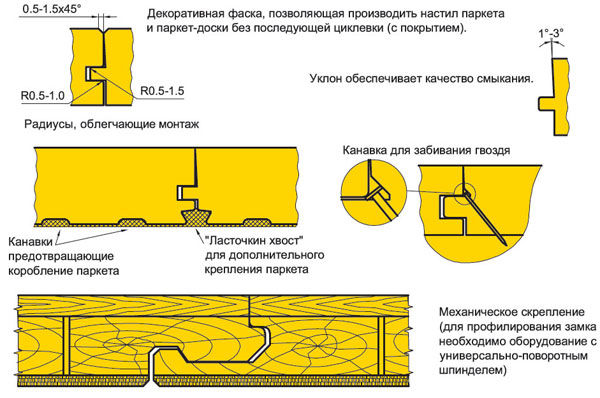

Эффективное оборудование, например станки калевочные для продольного фрезерования, должны быть оснащены минимум пятью шпинделями высокой мощности, а при производстве замковых соединений еще и универсальным шпинделем. Также в комплектации станков этой группы обязательно должны быть столы с пазовыми направляющими и магазинная система подачи коротких (до 200 мм) заготовок. Двухсторонние шипорезные станки должны быть оснащены тремя-четырьмя шпинделями с каждой стороны и надежной системой подачи коротких и длинных заготовок.

Оборудование для производства полного цикла, укомплектованного станками отечественного изготовления, обойдется дешевле - до 250 тыс. евро. Оно подходит для изготовления продукции, соответствующей российским ГОСТам и предназначенной для реализации на внутреннем рынке.

Опытные предприниматели, как правило, окупив экономвариант на старте бизнеса, продолжают инвестировать в производство, стремясь организовать его полный цикл: от вывозки круглых лесоматериалов до организации строительных бригад по укладке паркета. Ведь продажа паркета плюс услуги по укладке позволяют повысить его розничную цену в два-три раза.

Затраты на организацию и ведение паркетного производства следующие: 30% на оборудование, 35% на сырье и расходные материалы, 15% на оплату электроэнергии и других энергоносителей, 20% на заработную плату персоналу. Важно обеспечить ритмичную работу производства, его полную загрузку, не допускать простоев оборудования и затоваривания складов сырьем и готовой продукцией. Оборудование для изготовления паркета должно работать без простоев не менее двух смен в сутки. Не следует экономить на персонале и сырье.

При соблюдении этих условий рентабельность бизнеса по производству паркета составит не менее 15%.

Режущий инструмент, который в основном обеспечивает качество выпускаемой продукции, необходим для оснащения четырехсторонних продольно-фрезерных и двухсторонних шипорезных станков. Он состоит из комплектов ножевых головок или фрез, формирующих пласти будущих заготовок паркета (лицевую и обратную), а также сборных фрез, предназначенных для формирования шиповых соединений на кромках паркетных заготовок.

Сборные фрезы подразделяются на фрезы с напайными перетачиваемыми твердосплавными (HW) зубьями и фрезы, оснащенные сменными пластинами твердого сплава. С точки зрения экономической эффективности (не требуется заточной участок со специальным оборудованием и квалифицированным персоналом), точности изготовления, стабильности размеров и геометрии продукции режущий инструмент со сменными пластинами предпочтителен, хотя его стоимость довольно высокая.

Опытные производственники применяют твердосплавные пилы при обработке торцевых кромок на фризе, так как они позволяют сократить число сколов и вырывов на лицевых сторонах паркета из-за анизотропии древесины и ее пороков.

Соотношение «цена - качество» и стойкость инструмента, которая напрямую влияет на производительность труда и объемы выпуска готовой продукции, являются основными критериями выбора типа инструмента для оборудования. Выбор следует делать исходя из объема продукции, который можно обработать комплектом инструмента в период от заточки до заточки; числа заточек, которые может выдержать инструмент; удобства пользования и обеспечения точности, качества и скорости заточки; ремонтопригодности фрез в случае аварийной ситуации.

Рассмотрим через призму этих параметров фрезы с напайными зубьями и со сменными пластинами, а также алмазный инструмент.

Твердосплавной инструмент, как напайный, так и со сменными твердосплавными пластинами, целесообразно применять для производства штучного паркета из хвойных и твердолиственных пород, а алмазный - при производстве трехслойного паркета и ламината. Изображение комплекта составных твердосплавных фрез как для продольного фрезерования, так и для нарезки шипов и проушин на шипорезном станке представлено на рис. 1. Общее число составных фрез на два станка - 16 шт. (четыре комплекта) плюс круглые пилы для форматирования и обрезки паркетных планок.

Рис. 1. Комплект напайных составных фрез для штучного паркета с фаской на лицевой поверхности

На рис. 2 представлено изображение примерного комплекта фрез со сменными пластинами для изготовления паркетной доски с замковым соединением «шип - паз».

Рис. 2. Пример комплекта фрез со сменными пластинами для изготовления паркетной доски с замковым соединением «шип–паз»

Рис. 3. Алмазные фрезы для изготовления ламината и многослойного

паркета

Применение алмазного инструмента (с режущими элементами из DP - поликристаллического синтетического алмаза) позволяет резко сократить стоимость производства за счет повышения стойкости инструмента, качества обработки и производительности труда. Подобный инструмент намного долговечнее, например, инструмента, оснащенного пластинами из HW, стойкость DP в 50-100 раз выше. Рекомендуется использовать инструмент с режущими элементами из DP в производстве ламинированного паркета, где широко используются плиты MDF и HDF, а также, например, при обработке переклеенных многослойных паркетных досок на основе плитных материалов и досок из твердолиственных пород древесины.

Высокое содержание в применяемых клеевых системах разных смол и наполнителей, использующихся для изготовления клееных деревянных материалов, разрушительно влияет на инструмент из твердого сплава, и для обработки подобных материалов оптимально подходит алмазный инструмент. Впрочем, можно использовать и комбинированный режущий инструмент с элементами из HW и DP. Фото алмазных фрез для изготовления ламината и многослойного паркета представлено на рис. 3. Для изготовления замковых соединений на предприятии должно быть не менее 10-12 комплектов алмазных фрез для двух станков.

Основные этапы производства паркета

Паркет является самым дорогим, элегантным и долговечным типом напольного покрытия. Но чтобы дерево превратилось в качественный отделочный материал, способный украсить самые пышные интерьеры, оно должно пройти полный производственный цикл, который включает в себя несколько технологических этапов.

От соблюдения правил обработки древесины на каждом из этих этапов зависят качество и внешние характеристики получаемого на выходе материала.

Выбор сырья

Самый первый этап производства паркета – это выбор древесины для будущего напольного покрытия. Наиболее распространенными видами дерева для этой цели являются следующие:

Палитра паркета- дуб – его оттенки варьируются от темно-коричневого до светлого;

- ясень – характеризуется тонким красивым узором;

- орех – привлекателен за счет приятного красноватого тона древесины;

- бук – светлая древесина со слегка золотистым отливом;

- клен – новый паркет имеет очень светлый цвет, но со временем приобретает благородный медовый цвет.

В последнее время для создания паркетных изделий используется также дерево экзотических видов:

- шоколадное дерево;

- ироко;

- мербау.

Экзотические породы привлекательны не только за счет оригинальности их расцветок. Многие из них успешнее, чем традиционные виды дерева, противостоят таким факторам, как перепады температур и повышенная влажность.

Сушка древесного сырья

Какая бы порода древесины ни использовалась в качестве сырья, она приходит на фабрику в виде заготовок, в паллетах. После распаковки сырье тщательно проверяют на предмет присутствия различных дефектов. Если они найдены, то такой материал отбраковывается и в производстве паркета не используется.

Древесину, успешно прошедшую проверку, подвергают сушке в специальных сушильных камерах. Процесс этот небыстрый, и занимает несколько месяцев, причем дерево в это время подвергается еще и термообработке – нагреванию без доступа кислорода и последующему охлаждению. В итоге материал приобретает необходимую степень плотности и стойкость к различным деформациям.

Распиловка и селекция

На следующем этапе осуществляется распил на доски, создание на планках гребней и пазов и подготовка лицевой поверхности элементов.

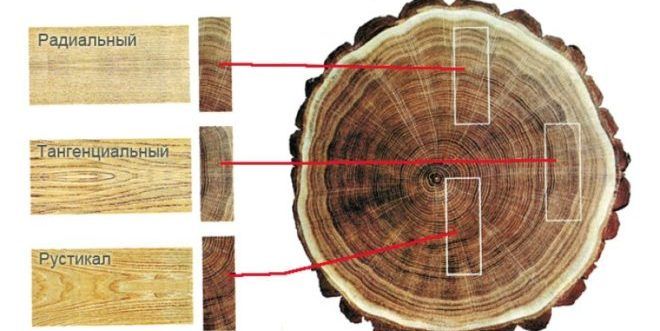

Существует два метода распила, кардинально отличающиеся друг от друга:

- Радиальный – ствол распиливается по сердцевидной части. Получается доска с равномерным рисунком, наиболее дорогостоящая и долговечная.

- Тангенциальный – распил производится на некотором расстоянии от сердцевины ствола.

Планки, полученные тангенциальным методом, характеризуются более выраженной текстурой и меньшей стойкостью к внешним воздействиям.

Далее, материал проходит процедуру, называемую селекцией. Селекция – это сортировка деревянных планок:

- по расцветке (заболони, степени пестроты);

- узору древесины;

- присутствию дефектов (сучков);

- методу распила.

Внешний вид напольного покрытия, будь то штучный паркет или паркетная доска, в значительной степени зависит от того, паркет какого типа сортировки будет использован. Наиболее распространенными типами селекции являются:

Селект. Напольное покрытие из него получается самым долговечным и единообразным по внешнему виду, но и самым дорогостоящим. Для него используются планки, очень близкие по расцветке и текстуре, без всяких изъянов (сучков). Метод распила древесины должен быть обязательно радиальный.

Натур. Планки могут незначительно отличаться по оттенку и узору, допускается присутствие сучков небольшого размера. Для изготовления паркета используется дерево обоих типов распила: и тангенциального, и радиального.

Рустик. Этот тип селекции допускает наличие в материале сучков, незначительных дефектов, заболони. Несмотря на эти нюансы, интерьеры с рустиком смотрятся очень живо и оригинально.

Технология производства паркетной доски

Технология изготовления паркетной доски более сложна по сравнению с производством штучного паркета. Дело в том, что конструкция паркетных досок является многослойной, что добавляет некоторые этапы в производственный процесс.

Принцип изготовления паркетной доски – использование более дорогих пород дерева для лицевого слоя и более дешевых – для создания подложки.

На первом этапе происходит создание верхнего слоя. При помощи пильного станка деревянные доски распиливают на планки заданных размеров. После этого полученным элементам придают идеальную форму, используя фрезерный станок.

Далее, планки проходят обработку специальным клеевым составом, и, если необходимо, термообработку, строгание или отбеливание. Толщина лицевого слоя может составлять от 7 до 20 мм, в зависимости от того, для какого помещения предназначена паркетная доска (для квартиры, спортзала, выставочного зала и т. д.).

Изготовление трехслойной паркетной доскиИногда доски в коллекции при одной и той же ширине могут иметь различную длину. Это позволяет сделать внешний вид напольного покрытия более нетривиальным.

Вторая стадия – это изготовление среднего и нижнего слоев. Для этого распиливают дерево недорогих разновидностей: чаще всего используются хвойные породы, но иногда применяют древесину тополя, березы или тропических деревьев (если производство расположено на юге).

Полученным планкам придают правильную форму посредством фрезерного станка. В последнее время рынок также активно завоевывает материал под названием инженерная доска. Это двухслойная паркетная доска, в качестве нижнего слоя которой часто выступает фанера. Часто ее еще называют инженерным паркетом.

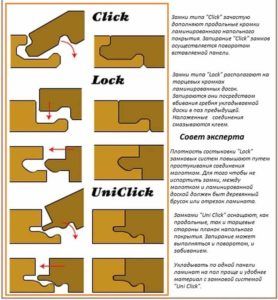

Создание единого материала из отдельных слоев

После этого все три слоя склеивают между собой. При этом второй и третий слои соединяют таким образом, чтобы их волокна были перпендикулярны друг другу. Благодаря этому приему, материал получается более прочным и лучше выдерживает температурные перепады и повышения влажности. Для соединения планок между собой средний слой оснащают шипами и пазами или замками поворотно-углового типа. Далее, возможно снятие фасок.

Структура паркетной доскиПоскольку паркетная доска и паркет являются натуральными материалами, то они расширяются и сжимаются в зависимости от сезона из-за воздействия температуры и влажности. Чтобы не так заметно было сезонное щеление паркета, производители придумали хитрость: во многих моделях напольных покрытий предусмотрена фаска.

Фаска – это скос верхней поверхности напольного покрытия. Она визуально делает каждую планку более объемной и обеспечивает идеальный вид пола при любой погоде.

На финальной стадии лицевую сторону материала покрывают лаком в несколько слоев.

Какое оборудование необходимо для производства паркета

Основной набор оборудования, который потребуется для изготовления продукции, состоит из следующих устройств:

- лесопилка с автоматической подачей древесины;

- агрегаты для заточки и разводки пил;

- сушильный аппарат с наличием нескольких режимов сушки;

- измерители уровня влажности (влагомеры);

- оборудование для создания конечного продукта: четырехсторонний строгальный станок и шипорез;

- подготовительный столярный участок.

Итак, для того чтобы разместить все агрегаты, понадобится довольно обширное помещение, не менее 200 кв. м. Не у каждого начинающего бизнесмена есть возможность взять в аренду или купить такой цех. Именно поэтому часто встречается другой вариант: лесопильное оборудование и склад сырья размещают не на территории цеха, а за его пределами.

Видео: Как делают дубовый паркет

Технология производства паркета

В производстве паркета важным этапом является выбор пород древесины, как исходного сырья для изготовления напольного покрытия любой формы. Паркетная доска занимает одно из первых мест по популярности среди покрытий для отделки пола. Изделие является отличной заменой паркету и по характеристикам ничем ему не уступает.

Виды паркетной доски

По структуре доска имеет три слоя разного типа древесины. Нижний и средний слой изготавливается из менее ценных пород дерева. В качестве исходного сырья берут сосну или лиственницу. Слои располагают так, чтобы волокна каждого были перпендикулярны друг другу. Для верхнего слоя используют дорогостоящую древесину, волокна которой направлены вдоль полотна. Благодаря такому расположению волокон паркетная доска становится прочной и не деформируется после укладки.

Паркетные доски отличаются по виду древесины и размерам. Верхний декоративный слой может выполняться из традиционных и экзотических пород деревьев. Каждый сорт отличается друг от друга по цвету, твердости и рисунку. Современные технологии способны придавать дереву различные оттенки, поверхность делать шероховатой, вносить элемент старения.

Паркетная полоса изготавливается из:

- дуба;

- бука;

- ореха;

- ясеня;

- шоколадного дерева;

- оливы.

По количеству ламелей доска подразделяется на однополосную, двух и трехполосную. Самое дорогое – производство однополосных изделий. Сверху изделие покрывается специальными лаками и маслами, которые делают поверхность ровной, прочной и стойкой к разным механическим воздействиям. Лаковое покрытие придает доске насыщенность и четкость. Благодаря замковому соединению процесс сборки не отнимает много времени. Поверхность приятная на ощупь. Продукция имеет высокие звукоизоляционные характеристики и не накапливает статического электричества.

Другие разновидности паркета

Кроме паркетной доски, существует ряд других напольных покрытий:

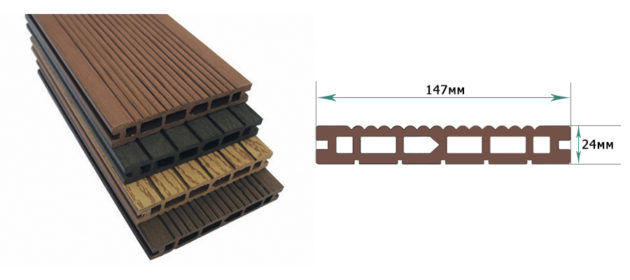

- террасная доска;

- массивная доска;

- художественный паркет.

Террасная доска или «декинг». Такое покрытие предназначено для террас, основой которого является дерево. Обладает высокими прочностными характеристиками и повышенной степенью влагостойкости. Применяется в местах, где существует вероятность прямого влияния солнечных лучей, дождя, снега и резких перепадов температур наружного воздуха.

Массивная доска – красивое и высокопрочное покрытие, выполненное из цельного куска дерева.

Модульный паркет. Пол из готовых модулей, неприхотлив в эксплуатации. Состоит из верхнего декоративного слоя и фанерного основания. Каждый отдельный модуль включает в себя сложные узоры штучного паркета.

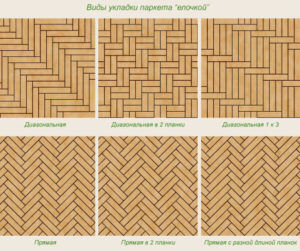

Художественный паркет. Элитное покрытие с оригинальным и гармоничным узором. Изготовление паркета основывается на применении планок разных цветов и нескольких пород дерева.

Оборудование для производства паркетной доски

Для производства паркетных изделий требуется специальное оборудование:

- распиловочные станки;

- заточные приспособления для пил;

- пресс для склеивания;

- сушилка.

Это основные приспособления, которые необходимы для производства штучного паркета и других изделий. Все это оборудование должно удобно размещаться в помещении.

Если цех небольшой по площади, то часть операций выполняют в других помещениях или на улице, где будет производиться первичная обработка леса. Подготовительные работы можно осуществить под навесом. После просушки и распиловочных станков дерево поступает на выходную линию, затем ему задается нужная толщина при помощи многопильных станков.

Основная обработка материала выполняется на четырехстороннем строгальном и торцовочном станке. Полосы получаются ровные, гладкие и определенной длины. Отдельные элементы склеиваются между собой специальным прессом.

При подборе оборудования следует учитывать, какой вид паркета будет выпускаться. Эконом-вариант потребует меньше инвестиций, а производство дорогостоящих элитных видов повлечет приобретение дополнительного оборудования.

Производство штучного паркета

Необработанная древесина поступает в пункт хранения или склад, где его тщательно осматривают на наличие дефектов. Бракованное сырье к дальнейшей работе не допускается.

Далее, начинается процесс сушки отобранного качественного материала. В специальных сушильных камерах древесина несколько месяцев находится под действием высокой температуры. Здесь же происходит термическая обработка сырья. В итоге дерево получается плотным, прочным и стойким к различным видам деформации. После окончания манипуляций с древесиной приступают к изготовлению паркета. Подготовленная древесина поступает в распиловочный цех, где ее обрабатывают и придают правильную геометрическую форму.

Производство паркета основано на работе строгальных, фрезерных и торцевых станков, которые с точностью выполняют каждый элемент. Отшлифованный паркет покрывается лаком и упаковывается для дальнейшей реализации. Изготовление паркета не самый сложный процесс по сравнению с производством других видов паркетных изделий, где необходимо спрессовать между собой разные породы дерева.

Этапы производства паркетной доски

Натуральные дорогостоящие породы используются для изготовления верхнего слоя доски, а менее ценные – для основания и среднего слоя. Качество товара, срок эксплуатации и внешний вид зависят от вида древесины, способа проведения подготовительных работ и рабочего процесса, а также от качества клеящего состава.

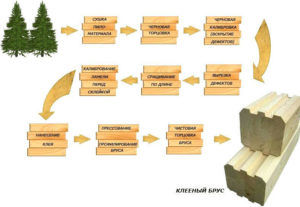

Выделяют основные направления производства продукции:

- Изготовление основания и среднего слоя.

- Подготовка внешнего покрытия.

- Прессование всех частей под воздействием высокой температуры.

Сначала древесину раскладывают по породам. Затем приступают к просушке дерева в специальных сушильных камерах. За это время древесина приобретает упругость и прочность.

Материал распиливают, придавая ему правильные геометрические формы нужных размеров. Готовые изделия обрабатывают на фрезерном станке и шлифуют.

После того как основание и средний слой готов, приступают к внешнему декоративному слою. Ценную породу древесины распускают на полосы и обрабатывают на фрезерном станке. Все слои смазываются клеем и под действие пресса сдавливаются и склеиваются между собой. Верхняя часть покрывается лаком в несколько этапов.

Преимущества и недостатки паркетной доски

Основные недостатки продукта:

- изделие следует защищать от влияния высоких температур и влаги;

- портят структуру полотна химические реагенты и влага;

- односторонняя направленность узора.

- отлично подходит для оформления интерьера в классическом стиле;

- сразу готово к применению после приобретения;

- длительный срок эксплуатации;

- простота монтажа за счет удобного замкового соединения;

- гибкость и устойчивость к внешним воздействиям;

- многообразие цветовой гаммы.

Недостатки материала перекрывает его функциональностью и практичностью.

Это экологически чистый продукт и настоящее деревянное покрытие. Длину полос можно подогнать под размеры комнаты, достаточно отрезать лишний кусок специальным ножовочным полотном. По всем четырем сторонам изделие имеет специальные боковые и торцевые замки, которые при замыкании с другой полосой обеспечивают жесткость соединения. После покупки материал не требует дополнительного обслуживания и подготовки к укладке.

Изделие можно укладывать на пол с подогревом, предварительно проложив гидроизоляцию.

Себестоимость производства доски в полтора раза дешевле изготовления штучного паркета.

Видео по теме: Как сделать паркет

реферат Промышленное производство: паркет

Особенности этапов производства паркетной доски Karelia и их составляющих. Главное достоинство, структура, свойства и порядок изготовления многослойной паркетной доски. Четыре основных вида паркетных полов. Характеристики и виды штучного паркета.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 23.12.2010 |

| Размер файла | 903,2 K |

Подобные документы

Полы из паркетных щитовСтруктура паркетных щитов, лицевой и основной слой. Типы замкового механизма: гребень в паз, встык с накладкой. Предварительная подготовка и укладка несущих паркетных щитов. Примеры конструктивных схем. Главные достоинств и недостатков щитового паркета.

презентация [331,5 K], добавлен 17.04.2015

Строение древесины, свойства, основные породы и их применение, пиломатериалы и заготовки. Механизмы, инструменты, станки и приспособления применяемые при изготовлении шкафа-купе. Устройство паркетных полов из отдельных планок в прямой ряд на мастике.

дипломная работа [73,2 K], добавлен 16.01.2013

Основные типы сноубордов. Материалы, используемые для изготовления сноуборда. Три основных способа изготовления деревянной основы. Защита от внешних воздействий внутренних слоев доски. Экструдированный и спечёный скользяк. Новые композитные материалы.

реферат [799,5 K], добавлен 19.02.2015

Изучение товарной продукции в виде керамической плитки для полов и сферы ее применения в строительстве. Потребительские свойства керамической плитки. Описании технологии ее производства. Характеристика сырья полусухого производства. Контроль качества.

реферат [37,4 K], добавлен 11.03.2011

Рейсмусовый станок: назначение и характеристики. Технические характеристики брусовочного станка TD-500. Краткая характеристика особенностей производства заготовок для европоддонов. Гвозди бабинные, главное назначение. Пневмопистолеты Prebena 7F-CNW-90.

отчет по практике [1,3 M], добавлен 24.04.2016

Плитки керамические для полов, общие сведения. Сырье для производства керамической плитки. Подготовка глины и приготовление раствора (сырьевой смеси). Формовка изделий, сушка, подготовка глазури, эмалировка, обжиг. Физико-механические свойства плиток.

курсовая работа [158,1 K], добавлен 09.04.2012

Стекло, его производство и свойства. История возникновения стеклоделия. Технологии изготовления, виды стекла. Свойства, характеристики стекол. Разработка, изготовление установки для проверки стекла на прогиб. Исследование различных видов стекла на прогиб.

Классификация паркета и особенности его изготовления

Натуральный паркет считается элитным напольным покрытий, он зарекомендовал себя с лучшей стороны в соотношении цены, качества и внешнего вида. Дороговизна материала оправдывает себя благодаря тому, что покрытие долгие годы сохраняет свои характеристики и при должном уходе выглядит как новое.

Секрет кроится в процессе изготовления, она, ввиду развития технологического прогресса, претерпела качественных изменений. Включение в работу различных специализированных машин значительно сократило время изготовления паркета и позволило достичь высоких показателей качества.

Классификация материала по сорту древесины

Натуральный паркет классифицируется по виду дерева, используемого для производства напольного покрытия. На современном рынке имеется три вида материала:

- паркетная доска;

- штучный паркет;

- террасная доска.

Каждый из них обладает своими преимуществами и недостатками, в зависимости от назначения помещения мастера подбирают при ремонте тот или иной материал для устройства пола.

Паркетная доска

Паркетная доска представляет собой прямоугольную дощечку из трех слоев, склеенных специализированным средством, но под воздействием пресса.

Строение паркетной доскиПервый верхний слой – дорогие породы деревьев. Он отвечает за внешний вид паркета, а толщина не превышает 6 мм.

Верхний слой покрывается специализированным лаком несколько раз. Он выступает в качестве защиты: хранит паркет от механических повреждений и влаги. Дополнительно лакирование при производстве обеспечивает блеск напольного покрытия. Монолитность материала в сборке достигается при помощи шлифования лакового слоя.

Второй слой наиболее толстый, но его составляет мягкая древесина – сосна, ель. Он обеспечивает сохранение формы при перемене климатических условий в помещении: включение батарей, открытие форточек. В его толщине при производстве прорезают замки – шип и паз либо поворотно-угловой вид.

Третий слой – шпон хвойных пород деревьев. Он обеспечивает устойчивость конструкции.

Все три слоя соединяют между собой по принципу перпендикулярного расположения волокон соседнего слоя.

Штучный паркет

Основные различия штучного паркета и паркетной доски заключаются в размерах и количестве слоев.

Штучный паркет – однослойный материал из цельного дерева ценных пород. Его габариты стандартны:

- толщина варьируется в пределах 15–22 мм;

- ширина – 40–75 мм;

- длина максимум достигает 500 мм.

Штучный паркет во время производства всегда оснащается замковым видом крепления, состоящим из паза и гребня.

Преимущества паркета состоят в следующих фактах:

- абсолютная экологичность;

- долговечность;

- разновидность рисунка укладки;

- отсутствие скольжений;

- звукоизоляция и теплоизоляции;

- отсутствие характерного для паркетной доски хруста.

Штучный паркет разделяется на четыре категории, определяющие его класс:

- Селект – древесина распиливается радиально и тангенциально. Полностью исключает любые дефекты.

- Радиал – в производстве происходит только радиальный распил. Дефекты исключены.

- Натур – допустимо разное направление древесных волокон. В качестве элемента рисунка выступают точечные «глазки» от сучков.

- Рустик – обладает наиболее широкой цветовой гаммой, вариациями рисунков волокон. В качестве элементов натурального рисунка дереве допускаются «глазки» до 10 мм.

Технология его производства соответствует начальным этапам производства паркетной доски:

- брусья подлежат тщательной сушке и отбору дефектных элементов;

- высушенные заготовки отправляются в цех для распилки и шлифовки;

- на последнем этапе прорезается замок.

Штучный паркет покрывается защитной пленкой после монтажа. Существует два варианта защитного покрытия для штучного паркета: лак и паркетное масло. Каждый из вариантов имеет свои преимущества и недостатки. Необходимо обратить внимание: лак не ляжет на паркет, обработанный маслом.

Террасная доска

Террасная доска – разновидность паркетного покрытия, применяемого для обустройства пола на участках под открытым небом. Обладает усиленными характеристиками устойчивости к влаге, перепадам температур и механическим повреждениям.

Популярные фирмы по производству материалов

Существует множество отечественных и зарубежных производителей паркета, чьи имена стали брендами.

Среди российских производителей, наиболее известны:

Производство паркета- AMBER WOOD;

- Junglewood;

- Старый мастер;

- Бонд.

Древесину производит паркетный завод и фабрика «Заря» (Обнинск).

Зарубежные производители паркета известны под следующими именами:

- Тarcett;

- PARKETOFF;

- YFRO;

- ADMONTER;

- KAHRS.

Стадийность производственного процесса

В полной мере вся технология производства паркета просматривается в методике производства паркетной доски. Процесс в себя включает наибольшее количество стадий, соответствующих этапам производства прочей паркетной продукции.

Закупка сертифицированной древесины

Вырубка деревьев без сертификата запрещенаСертификат означает, что вырубка деревьев была разрешена на законодательном уровне. Этот факт позволяет производить готовую сертифицированную продукцию, а также присутствует гарантия качества древесины.

В качестве стартового материала для производства паркета используют деревянные брусья толщиной 10 мм.

В зависимости от желаемых технических требований и внешнего вида окончательной продукции, используют различные породы ценных деревьев:

- дуб;

- ольха;

- клен;

- береза;

- ясень;

- красное дерево;

- акация;

- вишня;

- палисандр;

- орех.

Породы деревьев из других стран отличаются более качественными техническими характеристиками и повышенной устойчивостью перед перепадами температуры и уровня влажности.

Каждое дерево обладает своим особым рисунком волокон и цветовыми оттенками. Использование краски при производстве не приветствуется в этом виде напольного покрытия, цветовую палитру разнообразят именно благодаря природным оттенкам.

Сушка

Перед началом этапа, весь материал осматривают на присутствие дефектов. При выявлении несовершенств, неподходящие заготовки отсеиваются.

Минимальные требования к уровню влажности древесины составляют 9%. Некоторые производства смогли достичь показателя в 6%. Уровень влажности влияет на качество готовой продукции, показатель влияет на ее долговечность. Недостаточно высушенное дерево во время эксплуатации будет разбухать или трескаться.

Важно не только достичь требуемых показателей, но и сделать это верно. У пересушенной древесины нарушается структура, она приводит к нежелательным деформациям.

Процесс состоит из нескольких этапов, проводимых в специально созданных для этих целей камерах, посредством термической обработки, исключая доступ кислорода. Процесс контролируется специализированным оборудованием – влагомером.

Распилка

После того как древесина высушена, ее отправляют в цех для распилки и калибровки.

Заготовку обрезают со всех сторон и обрабатывают на фрезерном станке, что позволяет создать идеальную геометрическую форму. На этом этапе проводят обрезку дефектных участков и их последующее отсеивание. После этого заготовку распиливают на ламели и отправляют на сортировку.

Создание верхнего слоя

Ламели склеиваются под прессом, образуя единый пласт. Манипуляция необходима для дополнительной защиты древесины от поглощения влаги. Клей пропитывает дерево, заполняя поры, он не позволяет материалу принять в себя влагу.

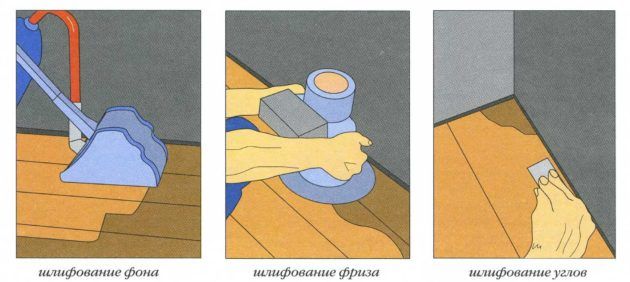

Одна из особенностей паркета – эксплуатационная шлифовка. Отшлифовав поверхность, владелец имеет возможность вернуть своему напольному покрытию изначальный внешний вид. Шлифовать паркет разрешено только до замкового уровня, использование многослойности в этом материале позволяет значительно сэкономить на ценных породах древесины, ничего не утратив в плане эксплуатационных характеристик.

Создание среднего и нижнего слоев

Структура паркетаПроцесс происходит параллельно с изготовлением верхнего слоя. Средний слой изготавливается исключительно из древесины радиального распила. Нижний изготавливается из сухого шпона.

Второй и третий слой также обрабатывают на фрезерном станке для получения идеальных геометрических форм и чистой поверхности.

Прессование

Все три слоя спрессовываются в единую плиту, а из нее нарезаются доски, происходит шлифовка верхней поверхности и результат отправляется на контроль. В процессе склеивания часто появляется дефект, поэтому доска отбраковывается.

Лакировка

Прошедшие контроль доски покрываются несколькими слоями лака, манипуляция в 2 раза повышает стойкость материала к внешнему воздействию.

Основные требования к лакам для паркета:

Лаки для паркета- хорошая адгезия с древесиной;

- износостойкость;

- появление царапин происходит после нескольких шлифовок;

- воздействием влаги минимально;

- химические вещества не повреждают материал;

- антистатичность;

- экологичность.

После высыхания всех слоев, доски шлифуют для снятия образовавшегося наплыва. Это необходимо для выравнивания пола в процессе монтажа и эксплуатации.

Профилирование замка

Замок нарезают с торца и продольной части доски. Замковый метод скрепления обеспечивает надежность и плотное прилегание панелей друг к другу.

Существуют варианты ровных боковых поверхностей. В таком случае панели соединяются между собой посредством клеевых веществ, специально предназначенных для паркета.

Оборудование для производства материала

В процессе производства применяются следующие виды агрегаты:

Паркетная линия- сушильные камеры с несколькими режимами для разных пород дерева;

- влагомеры;

- механизированная лесопилка;

- паркетная линия с шипорезом и строгальным аппаратом по четырем сторонам;

- фрезерные станки;

- камеры с регулируемым уровнем влажности для хранения высушенной древесины.

Для производства паркетной доски необходимо оборудовать конвейер для нанесения лакового покрытия и прессовальную машину.

Видео: Как делают дубовый паркет

Промышленное производство: паркет

Особенности этапов производства паркетной доски Karelia и их составляющих. Главное достоинство, структура, свойства и порядок изготовления многослойной паркетной доски. Четыре основных вида паркетных полов. Характеристики и виды штучного паркета.

| Рубрика | Производство и технологии |

| Предмет | Технология производства паркета |

| Вид | реферат |

| Язык | русский |

| Прислал(а) | Василий |

| Дата добавления | 23.12.2010 |

| Размер файла | 903,2 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Подобные документы

Полы из паркетных щитовСтруктура паркетных щитов, лицевой и основной слой. Типы замкового механизма: гребень в паз, встык с накладкой. Предварительная подготовка и укладка несущих паркетных щитов. Примеры конструктивных схем. Главные достоинств и недостатков щитового паркета.

презентация [331,5 K], добавлен 17.04.2015

Строение древесины, свойства, основные породы и их применение, пиломатериалы и заготовки. Механизмы, инструменты, станки и приспособления применяемые при изготовлении шкафа-купе. Устройство паркетных полов из отдельных планок в прямой ряд на мастике.

дипломная работа [73,2 K], добавлен 16.01.2013

Основные типы сноубордов. Материалы, используемые для изготовления сноуборда. Три основных способа изготовления деревянной основы. Защита от внешних воздействий внутренних слоев доски. Экструдированный и спечёный скользяк. Новые композитные материалы.

реферат [799,5 K], добавлен 19.02.2015

Изучение товарной продукции в виде керамической плитки для полов и сферы ее применения в строительстве. Потребительские свойства керамической плитки. Описании технологии ее производства. Характеристика сырья полусухого производства. Контроль качества.

реферат [37,4 K], добавлен 11.03.2011

Рейсмусовый станок: назначение и характеристики. Технические характеристики брусовочного станка TD-500. Краткая характеристика особенностей производства заготовок для европоддонов. Гвозди бабинные, главное назначение. Пневмопистолеты Prebena 7F-CNW-90.

отчет по практике [1,3 M], добавлен 24.04.2016

Плитки керамические для полов, общие сведения. Сырье для производства керамической плитки. Подготовка глины и приготовление раствора (сырьевой смеси). Формовка изделий, сушка, подготовка глазури, эмалировка, обжиг. Физико-механические свойства плиток.

курсовая работа [158,1 K], добавлен 09.04.2012

Стекло, его производство и свойства. История возникновения стеклоделия. Технологии изготовления, виды стекла. Свойства, характеристики стекол. Разработка, изготовление установки для проверки стекла на прогиб. Исследование различных видов стекла на прогиб.

Читайте также: