Технология производства паркета инженерной доски

Обновлено: 17.05.2024

Что такое инженерная доска и в чем ее преимущества перед массивом?

На рынке напольных покрытий отдельной категорией представлены многослойные отделочные материалы. К этому классу относится и так называемый техномассив или инженерная доска. Что это такое и в чем его преимущества – читайте в нашей статье.

Характеристики инженерной доски

Комбинированные покрытия из дерева считаются более стабильными, чем обычный цельный массив. В Европе принято их называть модульными, то есть сочетающими массивную и смешанную с наполнителями древесину. Один из наиболее интересных «представителей» этой категории – инженерная доска. Что такое особенное в ней и чем привлекает? Давайте разберемся.

Техномассив состоит из двух слоев:

Несущей основы

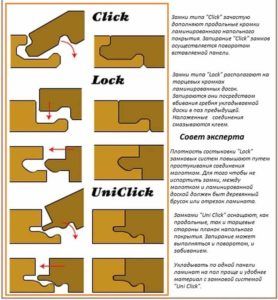

Представляет собой березовую влагостойкую фанеру сортов I или экстра. Толщина пласта варьируется от 6 до 16 мм. По периметру вырезаются замковые соединения трех типов: пазогребневые, паз-паз (шпонковые) и защелкивающиеся формата Click.

Декоративного шпона

Срез ценных пород древесины 2,5-7 мм. Поскольку поверхность должна быть устойчива к истиранию, ударам и механическим повреждениям, используются такие твердые сорта как дуб, ясень, тик и другие. Чем толще слой, тем большее количество реставраций выдержит покрытие. К примеру, инженерная доска для пола с полезной пластью в 5 мм допускает до 4 процедур шлифования и обновления.

Строение инженерной доски.

Сверху покрытие обрабатывается защитным лаком или масляно-восковыми смесями. Для подчеркивания фактуры напольного материала в заводских условиях используются различные декоративные техники: копчение, браширование, морение и т.п.

Поскольку инженерная доска производится и как самостоятельный продукт, и под заказ, ее габариты варьируются в значительных пределах:

- По длине – от 50 до 600 см,

- По ширине – от 12 до 45 см,

- По толщине – от 12 до 20 мм.

Для сравнения – толщина паркетной доски не превышает 16 мм, длина – 3 м. ТО есть техномассив действительно настолько стабилен и прочен, что его можно выпускать в любых размерах без угрозы деформационных повреждений. Один этот факт заставляет многих сделать выбор в пользу инженерного пола.

Криволинейная инженерная доска в интерьере.

Назовем еще одну интересную характеристику модульного покрытия. Как известно, сейчас модно подчеркивать натуральность отделочного материала, его фактуру и цвет. Для этого паркет подвергают брашированию, скоблению, тонированию, обжигу, вырезают даже имитацию червоточинок и сильных потертостей. Но производители инженерной доски пошли дальше и предлагают не стандартные прямоугольные планки, а криволинейные, как на фото ниже.

При сборке образуется полотно с неровными продольными канавками, что характерно для дощатого пола, изготовленного полностью вручную.

Достоинства и недостатки техномассива

Инженерная доска – прекрасный отделочный материал. И доказательством этого утверждения служит целый набор преимуществ перед аналогами:

- Высокий уровень геометрической стабильности покрытия, что минимизирует риск деформации планок;

- Широкий выбор форматов, благодаря чему можно подобрать покрытия для комнат с перепадами основания;

- Разнообразие дизайнов и декоров. В ассортименте присутствуют как обработанные фабричным способом, так и чистые ламели, поверхность которых покупатель может покрыть любым средством по дереву;

- Долговечность – средний срок службы качественных покрытий составляет 20 лет, максимальный – до 40 лет;

- Возможно изготовление продукции на заказ по выбранным размерам и оттенку;

- Многообразие способов монтажа: клеевой, комбинированный, крепежный, замковый, в шпонку и др. К тому же допускается палубная и фигурная укладка, например, «елочкой», «квадратами» и т.п.

- Сочетаемость с системами подогрева пола: водяной, термоматы.

Минусы инженерной доски:

- Высокая стоимость по сравнению с другими модульными покрытиями;

- Сложный процесс монтажа и демонтажа;

Эти две позиции могут оттолкнуть потенциального покупателя, но стоит помнить, что качественный отделочный материал служит долго и полностью оправдывает вложенные в него средства.

Способы монтажа инженерной доски

Выше мы отметили, что неоспоримым достоинством техномассива является разнообразие вариантов сборки покрытия. К ним относятся такие как:

Применяются полимерные составы одно- либо двухкомпонентные. В качестве основы подойдет любой прочный, твердый и ровный материал: стяжка, фанера, ДСП, ОСП. Исключение составляют наливные гипсовые полы и пробковая подложка (из-за ее мягкости). Перед работой необходимо не только максимально подготовить основание, но и произвести предварительный расчет и нарисовать план-схему раскладки.

Комбинированный: клей и крепеж

Здесь есть выбор:

- Клей и крепежные элементы (шпильки, саморезы, гвозди). Адгезионная смесь наносится на основание, а метизы вгоняются в пазы каждой планки под острым углом. Прекрасное сочетание для долговечного пола;

Инженерный массив с замковыми соединениями производится не часто, это в основном заказная позиция. Если покупатели хотят быстро и с минимумом затрат получить качественное, надежное покрытие, то заводы могут изготовить партию. Монтаж осуществляется стандартным палубным способом с использованием подложки. Размеры досок при этом должны быть не более 2,2 метра, чтобы облегчить укладчикам работу и обеспечить плотную круговую обвязку замков. Обязательное условие – идеально подготовленное основание и наличие компенсационных швов по периметру.

Итак, мы разобрались, что такое инженерная доска. Не забывайте, что поверхность покрытия – цельный шпон массива, поэтому каждая планка будет слегка отличаться от соседней рисунком, фактурой или оттенком. Зато собранный пол за счет этого выглядит натурально, красиво и абсолютно неповторимо.

Технология производства паркета

В производстве паркета важным этапом является выбор пород древесины, как исходного сырья для изготовления напольного покрытия любой формы. Паркетная доска занимает одно из первых мест по популярности среди покрытий для отделки пола. Изделие является отличной заменой паркету и по характеристикам ничем ему не уступает.

Виды паркетной доски

По структуре доска имеет три слоя разного типа древесины. Нижний и средний слой изготавливается из менее ценных пород дерева. В качестве исходного сырья берут сосну или лиственницу. Слои располагают так, чтобы волокна каждого были перпендикулярны друг другу. Для верхнего слоя используют дорогостоящую древесину, волокна которой направлены вдоль полотна. Благодаря такому расположению волокон паркетная доска становится прочной и не деформируется после укладки.

Паркетные доски отличаются по виду древесины и размерам. Верхний декоративный слой может выполняться из традиционных и экзотических пород деревьев. Каждый сорт отличается друг от друга по цвету, твердости и рисунку. Современные технологии способны придавать дереву различные оттенки, поверхность делать шероховатой, вносить элемент старения.

Паркетная полоса изготавливается из:

- дуба;

- бука;

- ореха;

- ясеня;

- шоколадного дерева;

- оливы.

По количеству ламелей доска подразделяется на однополосную, двух и трехполосную. Самое дорогое – производство однополосных изделий. Сверху изделие покрывается специальными лаками и маслами, которые делают поверхность ровной, прочной и стойкой к разным механическим воздействиям. Лаковое покрытие придает доске насыщенность и четкость. Благодаря замковому соединению процесс сборки не отнимает много времени. Поверхность приятная на ощупь. Продукция имеет высокие звукоизоляционные характеристики и не накапливает статического электричества.

Другие разновидности паркета

Кроме паркетной доски, существует ряд других напольных покрытий:

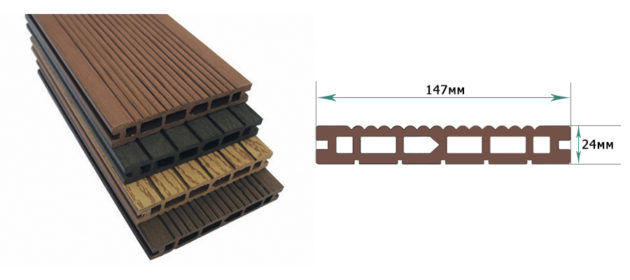

- террасная доска;

- массивная доска;

- художественный паркет.

Террасная доска или «декинг». Такое покрытие предназначено для террас, основой которого является дерево. Обладает высокими прочностными характеристиками и повышенной степенью влагостойкости. Применяется в местах, где существует вероятность прямого влияния солнечных лучей, дождя, снега и резких перепадов температур наружного воздуха.

Массивная доска – красивое и высокопрочное покрытие, выполненное из цельного куска дерева.

Модульный паркет. Пол из готовых модулей, неприхотлив в эксплуатации. Состоит из верхнего декоративного слоя и фанерного основания. Каждый отдельный модуль включает в себя сложные узоры штучного паркета.

Художественный паркет. Элитное покрытие с оригинальным и гармоничным узором. Изготовление паркета основывается на применении планок разных цветов и нескольких пород дерева.

Оборудование для производства паркетной доски

Для производства паркетных изделий требуется специальное оборудование:

- распиловочные станки;

- заточные приспособления для пил;

- пресс для склеивания;

- сушилка.

Это основные приспособления, которые необходимы для производства штучного паркета и других изделий. Все это оборудование должно удобно размещаться в помещении.

Если цех небольшой по площади, то часть операций выполняют в других помещениях или на улице, где будет производиться первичная обработка леса. Подготовительные работы можно осуществить под навесом. После просушки и распиловочных станков дерево поступает на выходную линию, затем ему задается нужная толщина при помощи многопильных станков.

Основная обработка материала выполняется на четырехстороннем строгальном и торцовочном станке. Полосы получаются ровные, гладкие и определенной длины. Отдельные элементы склеиваются между собой специальным прессом.

При подборе оборудования следует учитывать, какой вид паркета будет выпускаться. Эконом-вариант потребует меньше инвестиций, а производство дорогостоящих элитных видов повлечет приобретение дополнительного оборудования.

Производство штучного паркета

Необработанная древесина поступает в пункт хранения или склад, где его тщательно осматривают на наличие дефектов. Бракованное сырье к дальнейшей работе не допускается.

Далее, начинается процесс сушки отобранного качественного материала. В специальных сушильных камерах древесина несколько месяцев находится под действием высокой температуры. Здесь же происходит термическая обработка сырья. В итоге дерево получается плотным, прочным и стойким к различным видам деформации. После окончания манипуляций с древесиной приступают к изготовлению паркета. Подготовленная древесина поступает в распиловочный цех, где ее обрабатывают и придают правильную геометрическую форму.

Производство паркета основано на работе строгальных, фрезерных и торцевых станков, которые с точностью выполняют каждый элемент. Отшлифованный паркет покрывается лаком и упаковывается для дальнейшей реализации. Изготовление паркета не самый сложный процесс по сравнению с производством других видов паркетных изделий, где необходимо спрессовать между собой разные породы дерева.

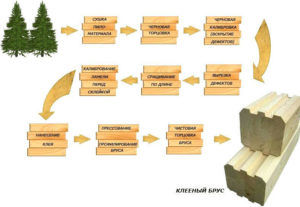

Этапы производства паркетной доски

Натуральные дорогостоящие породы используются для изготовления верхнего слоя доски, а менее ценные – для основания и среднего слоя. Качество товара, срок эксплуатации и внешний вид зависят от вида древесины, способа проведения подготовительных работ и рабочего процесса, а также от качества клеящего состава.

Выделяют основные направления производства продукции:

- Изготовление основания и среднего слоя.

- Подготовка внешнего покрытия.

- Прессование всех частей под воздействием высокой температуры.

Сначала древесину раскладывают по породам. Затем приступают к просушке дерева в специальных сушильных камерах. За это время древесина приобретает упругость и прочность.

Материал распиливают, придавая ему правильные геометрические формы нужных размеров. Готовые изделия обрабатывают на фрезерном станке и шлифуют.

После того как основание и средний слой готов, приступают к внешнему декоративному слою. Ценную породу древесины распускают на полосы и обрабатывают на фрезерном станке. Все слои смазываются клеем и под действие пресса сдавливаются и склеиваются между собой. Верхняя часть покрывается лаком в несколько этапов.

Преимущества и недостатки паркетной доски

Основные недостатки продукта:

- изделие следует защищать от влияния высоких температур и влаги;

- портят структуру полотна химические реагенты и влага;

- односторонняя направленность узора.

- отлично подходит для оформления интерьера в классическом стиле;

- сразу готово к применению после приобретения;

- длительный срок эксплуатации;

- простота монтажа за счет удобного замкового соединения;

- гибкость и устойчивость к внешним воздействиям;

- многообразие цветовой гаммы.

Недостатки материала перекрывает его функциональностью и практичностью.

Это экологически чистый продукт и настоящее деревянное покрытие. Длину полос можно подогнать под размеры комнаты, достаточно отрезать лишний кусок специальным ножовочным полотном. По всем четырем сторонам изделие имеет специальные боковые и торцевые замки, которые при замыкании с другой полосой обеспечивают жесткость соединения. После покупки материал не требует дополнительного обслуживания и подготовки к укладке.

Изделие можно укладывать на пол с подогревом, предварительно проложив гидроизоляцию.

Себестоимость производства доски в полтора раза дешевле изготовления штучного паркета.

Видео по теме: Как сделать паркет

Основные этапы производства паркета

Паркет является самым дорогим, элегантным и долговечным типом напольного покрытия. Но чтобы дерево превратилось в качественный отделочный материал, способный украсить самые пышные интерьеры, оно должно пройти полный производственный цикл, который включает в себя несколько технологических этапов.

От соблюдения правил обработки древесины на каждом из этих этапов зависят качество и внешние характеристики получаемого на выходе материала.

Выбор сырья

Самый первый этап производства паркета – это выбор древесины для будущего напольного покрытия. Наиболее распространенными видами дерева для этой цели являются следующие:

Палитра паркета- дуб – его оттенки варьируются от темно-коричневого до светлого;

- ясень – характеризуется тонким красивым узором;

- орех – привлекателен за счет приятного красноватого тона древесины;

- бук – светлая древесина со слегка золотистым отливом;

- клен – новый паркет имеет очень светлый цвет, но со временем приобретает благородный медовый цвет.

В последнее время для создания паркетных изделий используется также дерево экзотических видов:

- шоколадное дерево;

- ироко;

- мербау.

Экзотические породы привлекательны не только за счет оригинальности их расцветок. Многие из них успешнее, чем традиционные виды дерева, противостоят таким факторам, как перепады температур и повышенная влажность.

Сушка древесного сырья

Какая бы порода древесины ни использовалась в качестве сырья, она приходит на фабрику в виде заготовок, в паллетах. После распаковки сырье тщательно проверяют на предмет присутствия различных дефектов. Если они найдены, то такой материал отбраковывается и в производстве паркета не используется.

Древесину, успешно прошедшую проверку, подвергают сушке в специальных сушильных камерах. Процесс этот небыстрый, и занимает несколько месяцев, причем дерево в это время подвергается еще и термообработке – нагреванию без доступа кислорода и последующему охлаждению. В итоге материал приобретает необходимую степень плотности и стойкость к различным деформациям.

Распиловка и селекция

На следующем этапе осуществляется распил на доски, создание на планках гребней и пазов и подготовка лицевой поверхности элементов.

Существует два метода распила, кардинально отличающиеся друг от друга:

- Радиальный – ствол распиливается по сердцевидной части. Получается доска с равномерным рисунком, наиболее дорогостоящая и долговечная.

- Тангенциальный – распил производится на некотором расстоянии от сердцевины ствола.

Планки, полученные тангенциальным методом, характеризуются более выраженной текстурой и меньшей стойкостью к внешним воздействиям.

Далее, материал проходит процедуру, называемую селекцией. Селекция – это сортировка деревянных планок:

- по расцветке (заболони, степени пестроты);

- узору древесины;

- присутствию дефектов (сучков);

- методу распила.

Внешний вид напольного покрытия, будь то штучный паркет или паркетная доска, в значительной степени зависит от того, паркет какого типа сортировки будет использован. Наиболее распространенными типами селекции являются:

Селект. Напольное покрытие из него получается самым долговечным и единообразным по внешнему виду, но и самым дорогостоящим. Для него используются планки, очень близкие по расцветке и текстуре, без всяких изъянов (сучков). Метод распила древесины должен быть обязательно радиальный.

Натур. Планки могут незначительно отличаться по оттенку и узору, допускается присутствие сучков небольшого размера. Для изготовления паркета используется дерево обоих типов распила: и тангенциального, и радиального.

Рустик. Этот тип селекции допускает наличие в материале сучков, незначительных дефектов, заболони. Несмотря на эти нюансы, интерьеры с рустиком смотрятся очень живо и оригинально.

Технология производства паркетной доски

Технология изготовления паркетной доски более сложна по сравнению с производством штучного паркета. Дело в том, что конструкция паркетных досок является многослойной, что добавляет некоторые этапы в производственный процесс.

Принцип изготовления паркетной доски – использование более дорогих пород дерева для лицевого слоя и более дешевых – для создания подложки.

На первом этапе происходит создание верхнего слоя. При помощи пильного станка деревянные доски распиливают на планки заданных размеров. После этого полученным элементам придают идеальную форму, используя фрезерный станок.

Далее, планки проходят обработку специальным клеевым составом, и, если необходимо, термообработку, строгание или отбеливание. Толщина лицевого слоя может составлять от 7 до 20 мм, в зависимости от того, для какого помещения предназначена паркетная доска (для квартиры, спортзала, выставочного зала и т. д.).

Изготовление трехслойной паркетной доскиИногда доски в коллекции при одной и той же ширине могут иметь различную длину. Это позволяет сделать внешний вид напольного покрытия более нетривиальным.

Вторая стадия – это изготовление среднего и нижнего слоев. Для этого распиливают дерево недорогих разновидностей: чаще всего используются хвойные породы, но иногда применяют древесину тополя, березы или тропических деревьев (если производство расположено на юге).

Полученным планкам придают правильную форму посредством фрезерного станка. В последнее время рынок также активно завоевывает материал под названием инженерная доска. Это двухслойная паркетная доска, в качестве нижнего слоя которой часто выступает фанера. Часто ее еще называют инженерным паркетом.

Создание единого материала из отдельных слоев

После этого все три слоя склеивают между собой. При этом второй и третий слои соединяют таким образом, чтобы их волокна были перпендикулярны друг другу. Благодаря этому приему, материал получается более прочным и лучше выдерживает температурные перепады и повышения влажности. Для соединения планок между собой средний слой оснащают шипами и пазами или замками поворотно-углового типа. Далее, возможно снятие фасок.

Структура паркетной доскиПоскольку паркетная доска и паркет являются натуральными материалами, то они расширяются и сжимаются в зависимости от сезона из-за воздействия температуры и влажности. Чтобы не так заметно было сезонное щеление паркета, производители придумали хитрость: во многих моделях напольных покрытий предусмотрена фаска.

Фаска – это скос верхней поверхности напольного покрытия. Она визуально делает каждую планку более объемной и обеспечивает идеальный вид пола при любой погоде.

На финальной стадии лицевую сторону материала покрывают лаком в несколько слоев.

Какое оборудование необходимо для производства паркета

Основной набор оборудования, который потребуется для изготовления продукции, состоит из следующих устройств:

- лесопилка с автоматической подачей древесины;

- агрегаты для заточки и разводки пил;

- сушильный аппарат с наличием нескольких режимов сушки;

- измерители уровня влажности (влагомеры);

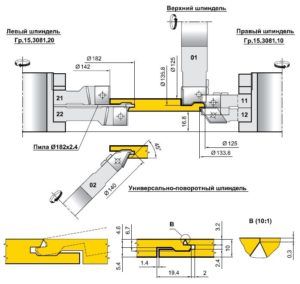

- оборудование для создания конечного продукта: четырехсторонний строгальный станок и шипорез;

- подготовительный столярный участок.

Итак, для того чтобы разместить все агрегаты, понадобится довольно обширное помещение, не менее 200 кв. м. Не у каждого начинающего бизнесмена есть возможность взять в аренду или купить такой цех. Именно поэтому часто встречается другой вариант: лесопильное оборудование и склад сырья размещают не на территории цеха, а за его пределами.

Видео: Как делают дубовый паркет

Что такое инженерный паркет и его преимущества

Сравнивая инженерный паркет с другими видами натурального покрытия из дерева, массивной доской или штучным паркетом, отмечают его более высокий уровень плотности, надежности, а значит и расширенную область применения.

Инженерная доска — это серьезный конкурент другим натуральным покрытиям

Из чего состоит инженерная доска — особенности конструкции

Для изготовления инженерного паркета используется отборное дерево — плотное и практичное. Визуально он имеет достаточно сходства с массивной доской, разница заключается в том, что для изготовления его используют как натуральное дерево, так и фанеру. Все зависит от количества слоев, предусмотренных производителями. Так, например, двухслойная доска состоит:

- из лицевого основного слоя — создается из дуба или ясеня с толщиной до 10 мм;

- из нижнего слоя — получают из нескольких пород дерева с добавлением полимерных волокон, толщина до 15 мм.

Возможны варианты и с трехслойными инженерными досками, демонстрирующими повышенные показатели прочности.

Три слоя инженерной доски

О фактуре и основных достоинствах инженерной доски

Стоит отметить, что инженерная паркетная доска в отличие от массивной имеет несколько другие параметры. Массив ограничивает ширину готовых панелей, тогда как инженерный паркет может быть достаточно широким.

К несомненному достоинству материала относят и его способность сохранять внешний вид и основные качества даже под воздействием влаги, перепадов температуры. Такого эффекта получается добиться за счет правильной многослойности.

Материал удобно использовать за счет наличия специальных пазов, упрощающих монтаж. Работы проводятся в сжатые сроки, при этом часто оцениваются на порядок ниже работ по монтажу других видов паркета, включая паркетную доску.

Кроме того, инженерный пол обладает отличными показателями звукоизоляции, устойчив к механическим повреждениям, что позволяет использовать его в помещениях промышленного и общественного назначения, включая варианты с повышенным уровнем влажности.

Широкая доска с пазами

Итак, преимущества инженерного пола заключаются:

- в эстетичном виде;

- устойчивости к влаге;

- невосприимчивости к повреждениям механического характера;

- простом монтаже;

- способности поглощать звуки;

- доступной стоимости;

- надежности;

- долговечности.

Область применения инженерного паркета практически не ограничена. Одинаково респектабельно покрытие будет смотреться в здании современного аэропорта и детской комнате, в торговом центре и на кухне.

Паркетная доска и инженерная — в чем отличия?

Для того, чтобы понять, чем отличается инженерная доска от паркетной доски, имеет смысл изучить характеристики обоих материалов.

Паркетная доска — классический вариант для отделки пола и даже стен. Материал имеет многослойную конструкцию, построенную таким образом, что средний и нижние слои изготовлены из бюджетных вариантов древесины, а ценные породы используются исключительно для верхнего слоя.

Визуально две доски можно отличить практически только в разобранном состоянии

Визуально паркетная доска не уступает инженерному покрытию. Материал выглядит благородно и дорого, кроме того, позволяет проводить монтаж своими руками без участия мастеров. Все эти факторы объясняют неугасающую популярность паркетной доски на протяжении многих лет.

Инженерная доска также многослойна, более того, для получения ее используют примерно те же сорта древесины что и для паркетной. Тем не менее, некоторые отличия все же есть:

- толщина основного слоя доски составляет 0,8 см, что в два раза больше чем у паркетной;

- срок службы инженерной доски более продолжительный чем у паркетной;

- инженерный паркет не нуждается в поддержании определенных уровня влажности и температуры в помещении;

- пол из инженерной доски покрывается лаком несколько раз, подлежит реставрации.

И еще, разница между инженерной и паркетной досками заключается в том, что первая всегда однополосная и подходит для заключительной облицовки конструкции «теплый пол».

Особенности монтажа доски инженерной: этапы

Укладывают паркет на основе из инженерной доски двумя способами. Это может быть плавающий и клеевой варианты. Второй вариант используют реже, так как для этого потребуется более тщательная подготовка основания. Уместно клеить паркет только при отделке крупных площадей.

Как уже упоминалось выше, устройство полов из инженерной доски можно проводить своими руками. Для этого не нужно пользоваться специальным оборудованием или инструментом, что значительно удешевляет работы.

Укладка инженерной доски на клей

Уже сейчас на вопрос о том, паркетная доска или инженерная доска что лучше можно ответить, что в отношении монтажа и эксплуатационных характеристик второй вариант бесспорный лидирует.

Паркетную доску укладывать сложнее и дороже, а в процессе использования она не всегда оправдает возложенные на нее надежды, особенно, если в помещении нестабильный микроклимат, случаются казусы вроде падений тяжелых предметов на пол, отмечается повышенная нагрузка на покрытие.

Укладка пола на клей на бетонном основании

Специалисты отмечают, что для повышения уровня надежности покрытия, укладывать его лучше на подложку из листов фанеры. Такой вариант позволит максимально выровнять основание, сделать сцепление паркета с основанием более прочным. Особенно важно это учесть, если приходится иметь дело с лагами. На бетонное основание укладывают ряд фанерных листов, на лаговые — два рада.

Для крепления фанерной подложки используют дюбеля. Перед тем, как выполнять монтаж инженерной доски, фанере дают время устояться, после чего переходят к этапу шлифования. Для чего это нужно? Даже незначительная поверхностная шлифовка позволит удалить грязь и ликвидировать неровности на поверхности фанеры.

Готовое фанерное основание — сигнал к переходу на новый этап монтажа — гидроизоляции. Для устройства слоя понадобится пленка с минимальной толщиной в 0,2 мм. Укладывают пленку полосами внахлест, склеивая их скотчем.

Крепление «шип-паз» у инженерной доски

Чтобы добиться лучшего эффекта, часть пленки закладывают и на стены, отрезая излишки по мере проведения работ острым ножом. Вот так просто устраивать надежную герметичную гидроизоляцию, предотвращающую контакт влаги с инженерной доской.

Готовое основание и гидроизоляционный слой предполагают возможность проведения укладки инженерной доски. Для этого на уровне будущего покрытия крепят клинья, позволяющие обеспечить правильный зазор. После этого фиксируют доски с помощью клея или саморезов.

У стен обязательно оставляют компенсационные разъемы в 15 мм на случай изменения размеров доски под воздействием перепадов влажности и температур. Заключительный этап — монтаж плинтусов, желательно с вентиляционными отверстиями.

Финишная отделка уложенного пола

Финишной отделкой может стать покрытие готового пола лаковыми смесями в несколько слоев или использование мастики. Дополнительная обработка усилит эксплуатационные качества готового пола, сделает структуру лицевого слоя из натурального дерева более четкой и яркой, защитит основание от преждевременного истирания, сколов и царапин.

По мере эксплуатации покрытие из лака можно обновлять, тем самым возвращая полу первоначальный презентабельный вид без лишних усилий и серьезных затрат.

Как производят паркет и какое нужно оборудование

Четко осознавая, что натуральный паркет — это сплошные преимущества, не все знают о том, какие этапы проходит материал до момента готовности. Что собой представляет производство паркета, какое оборудование для этого используется и насколько производство паркетной доски отличается от технологии изготовления штучного материала? Об этом ниже.

Как паркет, так и паркетную доску производят в несколько этапов. Первый — изготовление, второй — контроль качества. В процессе контроля производится визуальный осмотр материала, дополнительно используют специальные приборы.

Подготовительный этап — выбор материала

Как изготовление паркета, так и более бюджетного варианта — паркетной доски подразумевает собой использование натуральных породы древесины. Традиционно — это:

- дуб — от светло-коричневого до темного цвета;

- орех — отличается характерным красноватым оттенком;

- ясень — с тонким фактурным узором;

- бук — со светлой текстурой, золотистым цветом.

Из экзотических пород наиболее часто используемые:

- олива;

- мербау;

- шоколадное дерево.

Особенность экзотических пород дерева заключается в улучшенных эксплуатационных характеристиках. Многие породы лучше справляются с температурными скачками, более устойчивы к воздействию влаги.

Пальму первенства со штучным паркетом разделяет мозаичный, за ними следуют щитовой и паркетная доска. Традиционные размеры материала: толщина — от 1,5 до 2,2 см, длина — от 9,5 до 50 см, ширина — от 3 до 15 см.

Производство штучного паркета: из каких этапов состоит?

Начинают процесс изготовления материала для отделки пола с сушки и сортировки составляющих. Сырье поступает на производство в виде упакованных в паллеты заготовок. На этом этапе осуществляется тщательный осмотр материала на предмет наличия визуальных дефектов. Если таковые имеются, материал не используется.

Качественное сырье отбирают и сушат. Для этого используют сушильные камеры, где заготовки под воздействием высокой температуры оставляют на несколько месяцев. На этом же этапе проводят термическую обработку материала — нагревая его без доступа воздуха с последующим природным охлаждением. Результатом всех проведенных манипуляций становится получение плотной и надежной древесины, не склонной к деформации.

Следующий этап — распил подготовленной древесины на доски с определенными параметрами с удалением дефектных участков. Используя фрезерные станки, полученные детали обрабатывают со всех сторон с целью получения деталей правильной геометрической формы и подготовленной лицевой поверхностью. Эти же станки подходят для нарезания на элементах будущего паркета гребня и паза. Готовые доски упаковывают для дальнейшей реализации.

Можно отметить, что технология изготовления штучного паркета не самая сложная, особенно, если сравнивать ее с технологией производства паркетной доски. Сложная конструкция многослойных элементов из разных пород древесины накладывает определенный отпечаток на процесс получения, обязывая производителей придерживаться установленного алгоритма.

Как получают паркетную доску: этапы производства

Автором паркетной доски в свое время стал Густав Чер из компании Kahrs. Было это в 1941 году. По сегодняшний день именно эта компания лидирует в отношении производства качественных паркетных досок.

Для изготовления современной паркетной доски используют как дорогие натуральные породы дерева, так и менее ценные — для устройства подложки. От особенности процесса производства, выбора древесины для материала, ее состояния, типа клея будет зависеть внешний вид, эксплуатационные свойства и срок службы будущего покрытия.

Итак, производство паркетной доски состоит из следующих этапов:

- Создание лицевого слоя.

- Устройство подложки.

- Соединение всех слоев.

На начальном этапе, используя пильный станок доски из ценных пород древесины распиливают на ламели нужных параметров. Далее их обрабатывают с помощью фрезерного станка, добиваясь получения изделий правильных геометрических форм. Ламели смазывают клеевыми составами, получая лицевой слой, после чего в зависимости от нужного результата проводят термическую обработку, отбеливание или строгание.

Для создания подложки обрезную доску из недорогих пород дерева, чаще хвойных, распиливают. Третий слой — полотно из шпона хвойных деревьев предназначен для стабилизации конструкции. Готовые доски обрабатывают с помощью фрезерного станка, получая изделия с правильными геометрическими пропорциями и чистой поверхностью.

Заключительный этап — фиксация слоев доски, когда лицевая часть склеивается с двумя остальными. Второй слой оснащают замковым соединением шип паз или замком поворотно-углового типа. Вторую и третью часть доски склеивают таким образом, чтобы волокна образовывали взаимно перпендикулярные плоскости. Такой способ соединения повышает прочностные характеристики изделия в том числе и в условиях резких скачков температуры и изменения уровня влажности.

Оборудование для производства паркета — какое используют?

Чтобы наладить процесс, потребуется социализированное оборудование для производства паркета или паркетной доски. Наиболее важные машины:

- лесопилка с механизированной подачей сырья;

- заточное и разводное оборудование для пил;

- сушилка (с несколькими режимами сушки);

- влагомеры;

- паркетная линия — основа производства (включает шипорез и 4-х сторонний строгательный станок);

- столярный участок подготовительный.

Помимо оборудования для производства паркета, нужно продумать расположение и обустройство помещения, где будут проходить работы. Для начала будет достаточно помещения площадью в 200 квадратных метров.

Если нет возможности разместить все оборудование в помещении, часть его располагают за его пределами, например, лесопильный участок можно разместить за границами цеха, предусмотрев навес. А для склада кругляка не потребуется даже навеса.

Себестоимость квадратного метра штучного паркета состоит на 60% из сырья, на 15% из затрат на электроэнергию. Остальное — затраты на оплату труда сотрудников. В общем рентабельность бизнеса по производству паркета составляет не менее 15%.

Чтобы избежать сложностей с обустройством помещения для работы с натуральными деревом, имеет смысл начинать производство в специальном цеху, оборудованном для обработки дерева с учетом норм пожаробезопасности.

И последнее, закупая сырье для изготовления паркета из натурального дерева (обычно из дуба и ясени), стоит помнить о документах, подтверждающих его качество. Обязательно заготовки должны поступать с сертификатами радиационной безопасности и гигиеническим заключением Министерства охраны здоровья. Только сертифицированное сырье позволяет получать в результате сертифицированный паркет.

В заключение отметим, что технология производства паркетной доски и штучного паркета практически у каждого производителя идентична. Отличия бывают, но лишь в последовательности выполнения этапов и способах обработки. Также отличается отношение изготовителей к процессу производства материала с контролем или его отсутствием на каждом этапе.

Технология изготовления паркета

При правильном изготовлении паркет может стать самым красивым, естественным и надежным напольным покрытием. Но, к сожалению, не всякий паркет одинаково хорош. Качество паркета зависит не только от качества используемых материалов, но и от особенностей технологического процесса производства. Паркет изготавливают примерно по одной технологической схеме, но каждый производитель использует в производстве свои рецепты и ноу-хау, которые в конечном итоге и определяют уровень качества выпускаемого паркета.

Технология изготовления штучного паркета в общих чертах

- Деревянную заготовку на пильном станке распиливают на доски заданной ширины и толщины.

- Доски заданной толщины поперечно распиливают на заготовки определенной длинны, одновременно срезая дефектные места.

- Полученные заготовки фрезеруют с четырех сторон для получения нужной геометрической формы и создания базовых поверхностей.

- Доски фрезеруют с целью получения паза и гребня на продольных кромках заготовок с помощью фрез, а также повышения чистоты лицевой поверхности.

- На фрезерном станке нарезают гребень и паз на торцах паркетной планки.

- Полученные доски упаковывают.

Как видно из этого технологического процесса, палубную доску (штучный паркет) изготовить относительно просто. Технология производства паркетной доски значительно сложнее, ведь многослойная паркетная доска – это целая конструкция, состоящая из трех слоев различной древесины, склеенных между собой. Как правило, в такой конструкции малоценные породы дерева используются для создания подложки, а ценные – для создания лицевого слоя. От особенностей технологии производства паркетной доски, правильного подбора древесины, ее состояния, вида клея и лака будет зависеть ее надежность, долговечность и эстетический вид.

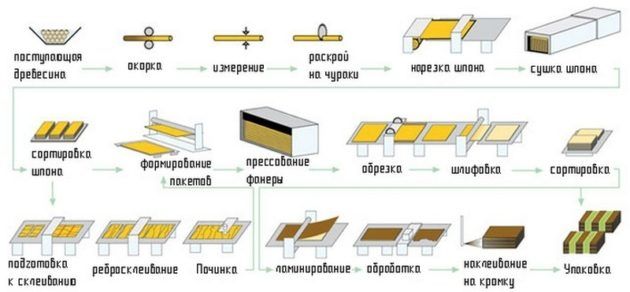

Технология изготовления паркетной доски в общих чертах

1. Создание лицевого слоя паркетной доски: a. Обрезную доску из ценных пород дерева на пильном станке распиливают на доски заданных размеров (ламели). b. Доски обрабатывают на фрезерном станке до получения нужных геометрических пропорций и необходимой чистоты поверхности. с. Ламели промазывают клеем и склеивают из них верхний лицевой слой паркетной доски. d. В зависимости от желаемого вида поверхности лицевого слоя проводят браширование, строгание, отбеливание, термообработку и создание фаски. 2. Создание подложки паркетной доски: a. Обрезную доску из малоценных пород дерева, обычно из хвойных пород, на пильном станке распиливают на доски заданных размеров для формирования 2-ого слоя. b. Третий слой представляет собой цельное полотно из шпона хвойных пород деревьев, и призван стабилизировать всю трёхслойную конструкцию. с. Полученные доски обрабатывают на фрезерном станке до получения нужных геометрических пропорций и необходимой чистоты поверхности. 3. Склейка слоев паркетной доски: a. К лицевому слою паркетной доски поперечно приклеивают доски 2-ого слоя. b. Во втором слое на фрезерном станке формируется замковое соединение шип и паз, либо поворотно-угловой замок. c. Полотно третьего слоя приклеивается ко второму так, чтобы древесные волокна этих слоёв были взаимно перпендикулярны.Принцип сегментной (ламельной) конструкции позволяет добиться высокой стабильности паркетной доски. Перпендикулярное расположение слоев придает паркетной доске значительную прочность, стойкость к перепадам температуры и изменениям уровня влажности. Паркетная доска такой конструкции была придумана и создана Густавом Чером в 1941 в компании Kahrs, которая и по сей день делает лучшую паркетную доску в мире.

Особенности технологии производства паркетной доски в компании Kahrs

1. Качество паркетной доски Kahrs достигается за счет скрупулезного подхода к каждому этапу создания доски, отлаженности производственного процесса, соблюдение традиций производства, сформированных за 150 лет существования компании.

2. Процесс производства паркетной доски Kahrs начинается с тщательного отбора сырья. Деревья срубают строго в определённое время года, не взирая на всё возрастающие потребности рынка. Затем на заводе происходит строгая выбраковка древесины, не отвечающей самым высоким требованиям.

3. Не менее важна при изготовлении паркета правильная сушка древесины. Перед тем как дерево попадает в сушильные камеры, оно сушится естественным образом под открытым небом в течение полугода-года, при необходимости и дольше. Этот аспект существенно отличает Kahrs от всех других производителей паркетной доски.

4. Для склеивания всех трёх слоёв конструкции паркетной доски используются самые качественные клеи. На заводе Kahrs используют пигментированный клей с добавлением специальных красителей, предназначенных для визуального контроля равномерности его нанесения.

5. Значимую роль в создании красивого эстетического вида паркета играет лак Kahrs, который служит еще и защитным покрытием, предохраняющим доску от воздействия влаги и легких механических воздействий. Лак Kahrs самый красивый и приятный глазу. Он не заглушает, а напротив всячески подчёркивает естественную красоту дерева.

6. Последним и немаловажным этапом в процессе создания паркета Kahrs является контроль качества. Каждая доска просматривается под разными углами, при специальном освещении двумя работниками, работающими не более 2-х часов в день на данном участке. Любое визуальное отклонение от нормы тут же внимательно изучается, в том числе и тактильным способом.

7. Серьёзным и очень важным отличием производства паркета Kahrs является то, что практически весь процесс, начиная с обработки кругляка и заканчивая упаковки готового паркета проходит в цехах одного завода под полным и тщательным контролем специалистов Kahrs . Многие другие производители паркетной доски вынуждены использовать готовые заготовки, закупаемые у различных поставщиков. Таким образом, цикл их производства является далеко неполным, и очень сложно говорить о полном контроле качества с их стороны.

Вырубка леса в определенный период времени, естественная сушка на открытом воздухе, прочный клей, красивый лак, подчеркивающий естественность паркетной доски, строгий контроль производства и внимание на каждом этапе производства – вот отличительные особенности технологии изготовления паркета Kahrs, которые и делают его таким естественным, крепким и долговечным.

Итак, технология производства паркетной доски в общем виде одинакова на всех предприятиях, но различия могут заключаться в использовании различных материалов, последовательности этапов изготовления, способах обработки и общем отношении производителя к процессу создания паркетной доски – от них в основном и зависит качество выпускаемого паркетного пола. Если человек относится к своему делу с любовью и вниманием, так как это делает Kahrs, то результат просто обязан превзойти все ожидания.

Читайте также: