Поверхностная плотность покрытия пола

Обновлено: 19.05.2024

Требования к основаниям при устройстве разных типов покрытий

Верхний слой пола (его ещё называют финишное напольное покрытие) постоянно подвергается эксплуатационным воздействиям (нагрузкам). Базой чистового пола является его основание, а любая ошибка, допущенная при его устройстве, может привести к снижению срока службы или разрушению покрытия.

В этой части учебного курса мы расскажем о том, какие нюансы нужно учесть при строительстве оснований.

Итак, мы ответим на следующие вопросы:

- Какая нормативная документация используется при проектировании оснований.

- Какие требования предъявляются к основанию.

- Каким параметрам должны соответствовать выравнивающая стяжка и подстилающий слой или основание по грунту.

Нормативные документы, применяемые при проектировании основания

На первый взгляд кажется, что пол — это лишь видимая (или визуальная) часть, на которую уложено финишное напольное покрытие.

На самом деле пол — это сложная многослойная конструкция, состоящая из нескольких последовательно уложенных слоёв. «Пирог», если смотреть сверху вниз, включает в себя следующие основные слои:

- Финишное покрытие – чистовой пол, непосредственно подвергающийся эксплуатационным воздействиям.

- Стяжка (основание под покрытие).

- Подстилающий слой. Несущая конструкция. Распределяет нагрузки на грунт.

- Гидроизоляция.

- Грунтовое основание.

Таким образом, каждый слой выполняет определённую, строго заданную функцию, а долговечность финишного покрытия зависит от качества основания. Поэтому перед началом возведения основания следует разработать проект, на основании которого будут выполняться работы на объекте. Проектная документация базируется на нормативных документах, которые определяют правила и нормы строительства.

При устройстве полов проектировщики обращаются к нормативной документации. Эта документация называется Строительные Нормы и Правила (СНиП), или современное название – Свод Правил (СП).

При проектировании полов, как правило, используют два основных документа, это СП 29.13330.2011 Полы и СП 71.13330.2011 Изоляционные и отделочные покрытия.Проектирование пола начинается с выбора условий его эксплуатации, в том числе, и финишного покрытия. Эти условия определяются в зависимости от функционального назначения помещения или сооружения в целом.

Это могут быть производственные, складские, жилые, общественные, административные или спортивные сооружения. На каждом из этих объектов будет различная нагрузка на покрытие и, соответственно, на основание.

После того, как мы определились с функционалом объекта или помещения, где планируется устроить пол, нужно обратиться к нормативной документации, в которой прописаны требования к основаниям и правила их подготовки в зависимости от нагрузок и воздействий.

Характеристики основания и нормативные требования

Независимо от типа финишного напольного покрытия, его следует укладывать на ровное основание. Неровности, углубления и другие дефекты приведут к быстрому износу финишного покрытия, что сократит срок службы пола.

Нагрузка на покрытие передается на основание под ним, стяжку, которая, в свою очередь, передает нагрузку на подстилающий несущий слой и далее, при устройстве плиты по грунту, на грунт. Поэтому основание должно соответствовать прочностным и несущим характеристикам, рассчитанным при его проектировании.

В состав пола, который устраивается по грунту (складские, логистические, производственные здания, ангары и торговые комплексы, подземные сооружения) входит:

- уплотненный слой грунта, щебня и песка;

- тонкая бетонная стяжка под слой гидроизоляции;

- слой гидроизоляции из рулонных битумных материалов или специальных сварных мембран;

- несущий железобетонный подстилающий слой; в большинстве случаев этот слой является основой под финишное упрочняющее цементное покрытие или покрытие из наливных полимерных материалов;

- стяжка (основа под покрытие);

- прослойка (клеевой связующий слой);

- финишное покрытие.

Рассмотрим подробнее, какие требования предъявляются к техническим характеристикам вышеперечисленных слоёв.

Несущий железобетонный подстилающий слой изготавливают на основании расчетов и согласно требованиям СП (СНиП). Класс бетона для такой конструкции – не менее В22.5.

Эти рекомендации содержатся в технических листах на продукцию у большинства производителей промышленных покрытий.Толщина несущего подстилающего слоя по грунту должна быть не менее:

- В жилых и общественных зданиях – 80 мм (100 мм, если это основа под покрытие).

- В производственных помещениях – 100 мм (120 мм, если это основа под покрытие).

Если в качестве финишного запланировано полимерное покрытие, гидроизоляция под такое основание – обязательна, а при упрочнении сухими смесями на цементной основе – крайне желательна.

Если полы устраиваются по сборным или монолитным железобетонным перекрытиям, в их состав входят:

- слой гидроизоляции (для мокрых помещений);

- выравнивающая стяжка (непосредственно по основанию или по слою гидроизоляции, или влагоудерживающей полиэтиленовой пленке);

- тонкослойная финишная самовыравнивающаяся стяжка (под финишные рулонные или окрасочные покрытия);

- финишное покрытие по клеевой прослойке или окрасочного типа.

Требования к выравнивающим стяжкам

Чтобы разобраться, какие требования предъявляются к стяжке, надо понять, для чего она нужна. Стяжка пола — это промежуточный слой, укладываемый между основанием и финишной поверхностью пола. Стяжка выравнивает поверхность нижерасположенного слоя пола, а также придает ему жесткость и, при необходимости, задаёт определённую величину уклона.

Среди основных технических требований, предъявляемых к стяжке, можно выделить: при её устройстве по разделительному слою (полиэтиленовая пленка или рулонная гидроизоляция) под умеренные нагрузки толщина стяжки должна быть не менее 40 мм. Прочность на сжатие цементно-песчаной стяжки – не менее 15 МПа. Если предусмотрена упругая тепло- или звукоизоляция, толщина стяжки – не менее 40-50 мм. Толщина стяжки для укрытия трубопроводов, в том числе в обогреваемых полах, должна быть не менее, чем на 45 мм больше диаметра трубопроводов. В этом случае нужно предусмотреть армирование сяжки металлической сеткой или фиброволокном. Прочность на сжатие такой стяжки – не менее 20 МПа.

Если выравнивающая стяжка изготавливается непосредственно по бетонному основанию толщиной до 40 мм, то необходимо обеспечить её надежное сцепление с основанием при помощи адгезионного слоя. При этом, при слабых (бытовых) нагрузках, прочность основания (стяжки) под покрытие должна быть не менее 15 МПа. Но при устройстве полимерных наливных, деревянных, спортивных и других специальных покрытий прочность основания должна быть не менее 20 МПа.

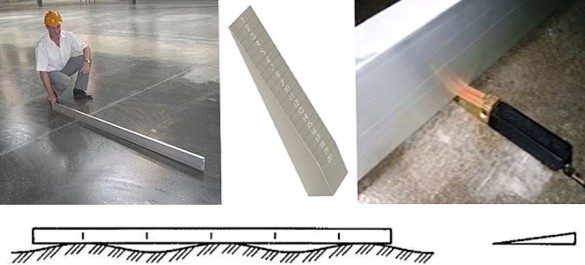

Нормативная ровность поверхности стяжки определяется путём измерения зазора между двухметровой рейкой и поверхностью пола. Для большинства финишных напольных покрытий (паркет, ламинат, керамическая плитка, линолеум, ковровые покрытия, полимерные наливные полы) зазор не должен превышать 2 мм (не более, чем в двух местах на 2-х метрах).

Для укладки покрытий в рулонах и плитке на полимерный (не водный) клей, для наливных полимерных полов, для деревянных покрытий влажность основания не должна превышать 4%.

Для укладки полимерных и натуральных покрытий в рулоне и плитке на водный клей влажность основания не должна превышать 2%.

Особенности устройства грунтового основания под полы

На грунтовое основание оказывается распределённая нагрузка, передающаяся через подстилающий (несущий) слой от вышележащих слоёв. Поэтому к грунтовому основанию предъявляются определённые прочностные и эксплуатационные требования. Нельзя использовать в качестве основания под полы просадочные, слабонесущие грунты с модулем деформации менее 5 МПа. Например, торф, чернозём. При наличии слабонесущего грунта его следует заменить на малосжимаемый. Толщина такого слоя определяется на основании расчёта.

Если нижняя часть подстилающего слоя расположена в зоне воздействия грунтовых вод от их капиллярного подъёма (независимо от их сезонности), необходимо организовать одно из следующих мероприятий:

- понизить уровень грунтовых вод;

- повысить уровень пола за счёт устройства грунтовой подушки из крупнозернистого песка, щебня или гравия;

- при бетонном подстилающем слое смонтировать качественную гидроизоляцию или устроить капилляропрерывающую прослойку из геосинтетических материалов.

Также необходимо предусмотреть (при необходимости) противопучинистые меры. Такими мерами могут стать: замена пучинистого грунта на непучинистый; понижение уровня грунтовых вод ниже глубины промерзания основания не менее, чем на 80 см; дополнительное утепление, что уменьшит глубину промерзания грунта. Кроме этого, грунт под бетонный подстилающий слой нужно доуплотнить щебнем или гравием на глубину не менее 40 мм.

Поверхностная плотность покрытия пола

5. ПЕРЕИЗДАНИЕ. Апрель 1994 г.

ВНЕСЕНО Изменение N 1, утвержденное МНТКС 20.05.98 и опубликованное в ИУС N 8, 1999 г.

Изменение внесено изготовителем базы данных по тексту ИУС N 8, 1999 г.

Настоящий стандарт распространяется на рулонное покрытие для полов на основе химических волокон ("ворсонит"), изготовляемое иглопробивным способом из смеси химических штапельных волокон с добавлением отходов химических и натуральных волокон с последующей пропиткой полимерным связующим.

Покрытие предназначается для устройства полов в помещениях общественных и производственных зданий при отсутствии интенсивного движения и воздействия абразивных материалов, жиров, масел и воды. Не допускается применение покрытия в жилых домах, детских дошкольных и лечебных профилактических учреждениях, домах ребенка, инвалидов и престарелых, санаториях, учреждениях отдыха, учебных заведениях, закрытых спортивных сооружениях, служебных помещениях с постоянным пребыванием людей.

Допускается применение покрытия на основе химических волокон в качестве вторичного (коврового) покрытия попа.

Требования настоящего стандарта являются обязательными.

1.1. Размеры покрытия в рулоне и предельные отклонения от номинальных размеров в миллиметрах должны соответствовать указанным ниже:

Предельные отклонения от номинальных размеров в миллиметрах:

Примечание. По соглашению с потребителем допускается выпуск покрытия в бобинах длиной полотнища до 100 м.

1.2. Рулоны могут состоять из двух кусков при длине одного из них не менее 3 м. Общее количество составных рулонов в партии не должно превышать 10%.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Покрытие изготавливают в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному предприятием-изготовителем.

2.2. Для изготовления покрытия должно применяться волокно с устойчивостью окраски к воздействию дистиллированной воды и сухого трения не менее 3 баллов по шкале серых эталонов ГОСТ 9733.5-83.

2.3. Кромки покрытия должны быть ровными и параллельнными. Отклонение от параллельности кромок не должно превышать 4 мм на 1 м.

2.4. Покрытие изготавливают одно- и многоцветным, с гладкой или тисненой лицевой поверхностью.

Цвет и фактура лицевой поверхности покрытия должны соответствовать цвету и фактуре образца-эталона, согласованного с потребителем.

2.5. На лицевой поверхности покрытия не допускаются вырывы и масляные пятна.

2.6. Не допускается волнистость полотна, превышающая 1,5%.

2.7. Показатели физико-механических свойств покрытия должны соответствовать указанным в таблице.

Истираемость, мм, не более

Деформативность при вдавливании, мм, не более:

абсолютная остаточная деформация

Изменение линейных размеров, %, не более

Поверхностная плотность, г/, не более

2.8. Индекс снижения приведенного уровня ударного шума под перекрытием за счет применения покрытия не должен быть менее 18 дБ.

2.9. Показатель теплоусвоения поверхности пола с покрытием не должен превышать 11,6 Вт/() [10 ккал/( ч )].

2.10. Для покрытия должны быть определены следующие пожарно-технические характеристики: группа горючести, группа воспламеняемости, группа распространения пламени, группа дымообразующей способности и токсичности.

3. ПРАВИЛА ПРИЕМКИ

3.1. Покрытие должно приниматься партиями. Партией следует считать покрытие одного цвета и фактуры, изготовленное за одну смену на одной технологической линии. Покрытие в количестве менее сменной выработки также считают партией.

3.2. Для проверки соответствия покрытия всем требованиям настоящего стандарта от партии отбирают 3% рулонов, но не менее 3 шт.

3.2.1. Длину, ширину, параллельность кромок, цвет, фактуру, качество лицевой поверхности, волнистость покрытия, упаковку и маркировку определяют на трех отобранных рулонах.

3.2.2. Для определения толщины и показателей физико-механических свойств от одного из отобранных рулонов в любом месте отрезают полосу шириной, равной ширине рулона, длиной не менее 250 мм.

3.2.3. Для определения индекса снижения приведенного уровня ударного шума и теплоусвоения от каждого из отобранных рулонов проверяемой партии отрезают два образца, размером 1,0Х1,0 м.

Поверхностная плотность покрытия пола

ГОСТ Р ИСО 8543-2011

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПОКРЫТИЯ ТЕКСТИЛЬНЫЕ НАПОЛЬНЫЕ

Методы определения массы

Textile floor coverings. Methods for determination of mass

Дата введения 2013-01-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации. Основные положения"

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 198 "Шерсть", Открытым акционерным обществом "Научно-производственный комплекс "ЦНИИШерсть" (ОАО "НПК "ЦНИИШерсть"), Санкт-Петербургским государственным университетом технологии и дизайна на основе аутентичного перевода на русский язык стандарта, указанного в пункте 4

2 ВНЕСЕН Управлением по техническому регулированию и стандартизации Федерального агентства по техническому регулированию и метрологии

4 Настоящий стандарт идентичен международному стандарту ИСО 8543:1998* "Текстильные напольные покрытия. Методы определения массы" (ISO 8543:1998 "Textile floor coverings - Methods for determinations of mass").

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных (региональных) стандартов соответствующие им национальные стандарты Российской Федерации, сведения о которых приведены в дополнительном приложении ДА

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе "Национальные стандарты", а текст изменений и поправок - в ежемесячно издаваемых информационных указателях "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

1 Область применения

Настоящий стандарт распространяется на текстильные ковровые напольные покрытия (далее - ковры) и устанавливает методы определения полной массы на единицу площади ковра и массы ворса на единицу площади над грунтовым материалом (основой), определения поверхностной плотности ковра и объемной плотности ковра и/или ворса (ворсовой пряжи).

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие международные стандарты*:

* Таблицу соответствия национальных стандартов международным см. по ссылке. - Примечание изготовителя базы данных.

ИСО 139:2005 Изделия текстильные. Стандартные атмосферные условия для проведения кондиционирования и испытаний (ISO 139:2005 Textiles - Standard atmospheres for conditioning and testing)

ИСО 1765:1986 Покрытия текстильные машинного производства для полов. Определения толщины (ISO Machine-made textile floor coverings; Determination of thickness)

ИСО 1766:1999 Покрытия текстильные для полов. Определение толщины ворса над основой (ISO Textile floor coverings - Determination of thickness of pile above the substrate)

ИСО 1957:2000 Покрытия текстильные машинного производства для полов. Отбор и отрезка проб для физических испытаний (ISO 1957:2000 Machine-made textile floor coverings - Selection and cutting of specimens for physical tests)

3 Термины и определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 постоянная масса ворса: Масса ворса, достигнутая последовательными взвешиваниями в установленные временные интервалы по истечению 3 ч, которая не изменяется больше чем на 1%.

3.2 полная масса ворса на единицу площади: Масса ворсовой пряжи на единицу площади, включая формирующую основу пучков или закрепленную в грунтовые материалы, исключая любую подложку, приклеенную к ворсовой пряже, выдержанная и определенная в стандартных атмосферных условиях, описанных в разделе 4.

3.3 поверхностная плотность ворса: Отношение массы пробы ворса над грунтом, измеренного под давлением 2,0 кПа (), к единице площади.

3.4 отношение объема ворсового волокна: Пропорция объема ворса на единицу площади, фактически занятого волокном.

4 Климатические условия для выдержки проб и их испытания

Пробы должны быть выдержаны и испытаны в климатических условиях в соответствии с требованиями ИСО 139.

5 Количество проб

Число проб для каждого метода определения в соответствии с разделами 6, 7, 8 должно быть достаточным, чтобы обеспечить 95% при доверительном интервале ±6%. Первоначально должны быть проверены четыре пробы, но если коэффициент вариации () при расчете составит менее 4%, то последующее количество испытуемых проб должно быть определено следующим образом:

при интервале необходимо испытать следующие две пробы (общее количество - шесть);

при интервале необходимо испытать следующие четыре пробы (общее количество - восемь);

при необходимо испытать следующие восемь проб (общее количество - двенадцать).

Примечание - Доверительный интервал должен быть равен ,

где - соответствующее значение для -теста Стьюдента;

- число испытуемых проб.

6 Определение полной массы на единицу площади

6.1 Область распространения

Метод распространяется на ковры, включая покрытия с переменной высотой ворса или плотности, который может быть использован раздельно или совместно с методами, указанными в разделах 7 и/или 8, с которыми он совместим.

Массу ковра следует определять по всей измеряемой площади.

6.3 Аппаратура (приборы) и материалы

6.3.1 Острый ковровый нож.

6.3.2 Линейка, градуированная в миллиметрах.

6.3.3 Аналитические весы с точностью 0,01 г.

6.4 Отбор образцов и проб

Отбор образцов осуществляют в соответствии с требованиями процедуры, определенной ИСО 1957. Из образцов, используя острый нож, вырезают не менее четырех прямоугольных проб, каждая размером не менее 200х200 мм со сторонами, перпендикулярными к основе.

Примечание - Допускается применение соответствующего по размерам пресс-ножа.

6.5 Подготовка проб

Пробы размещают ровно, раздельно и рабочей поверхностью (ворсом) вверх и выдерживают их в климатических условиях для дальнейших их испытаний согласно требованиям раздела 4, пока они не достигнут постоянной массы, как определено 3.1.

6.6 Проведение испытания

6.6.1 Каждую пробу взвешивают и определяют их массу () в граммах с округлением до 0,01 г.

6.6.2 Каждую пробу измеряют по грунту в четырех местах соответственно по длине и ширине, с округлением до 1 мм.

6.7 Обработка результатов испытания

Для каждой пробы вычисляют среднюю длину и ширину в миллиметрах и путем их умножения определяют площадь () в квадратных миллиметрах. Для каждой пробы определяют полную массу на единицу площади (поверхностную плотность) в граммах на квадратный метр (), при необходимости испытаниям должны подлежать дополнительные пробы согласно разделу 5. По результатам дополнительных испытаний определяют массу пробы, среднее значение полной массы на единицу площади (поверхностную плотность) и коэффициент вариации всех результатов испытания.

6.8 Отчет об испытании

Отчет об испытании должен включать в себя следующую информацию:

a) о проведении испытания в соответствии с требованиями раздела 6;

b) происхождение (источник и тип) образца, от которого были взяты пробы;

c) отклонения пробы по высоте и/или плотности ворса, при наличии;

d) стандартные климатические условия, используемые при подготовке и испытании проб;

e) число испытуемых проб;

f) полную массу на единицу площади (поверхностную плотность) каждой пробы в граммах на метр квадратный (г/м);

g) среднюю полную массу на единицу площади (поверхностную плотность) в граммах на квадратный метр (г/м) и окончательный результат коэффициента вариации .

7 Определение полной массы ворса на единицу площади

7.1 Область применения

Метод распространяется на ковры, включая покрытия с переменной высотой или плотностью ворса, но неприменим к тем коврам, где пучки приклеены к подложке. Метод может быть использован совместно с методом, указанным в разделе 6, с которым он совместим.

Пробу ковра определенной площади взвешивают и полностью освобождают от ворсовой части. Ворс взвешивается отдельно.

Примечание - Для определения полной массы ворса на единицу площади необходимо обратить внимание на обязательное выполнение 3.2.

7.3 Аппаратура (приборы) и материалы

7.3.1 Острый ковровый нож.

7.3.2 Линейка, градуированная в миллиметрах.

7.3.3 Аналитические весы с точностью 0,01 г.

7.3.4 Препаровальные иглы и пинцет.

7.4 Отбор образцов и проб

Отбор образцов осуществляют в соответствии с требованиями, определенными ИСО 1957. Из доступной области образцов, используя острый нож, произвольно вырезают не менее четырех прямоугольных проб, каждая размером не менее 200200 мм, следя за тем, чтобы все стороны каждой пробы были сформированы полным рядом ворса или линией стежков.

Измерение каждой пробы по длине и ширине следует проводить в четырех местах с округлением до 1 мм.

1. РАЗМЕРЫ

1.1. Размеры покрытия в рулоне и предельные отклонения от номинальных размеров в миллиметрах должны соответствовать указанным ниже:

- длина 12000 - 20000

- ширина 1300 - 1700

Предельные отклонения от номинальных размеров в миллиметрах:

- по толщине ± 0 , 5

Примечание . По соглашению с потребителем допускается выпуск покрытия в бобинах длиной полотнища до 100 м.

1.2. Рулоны могут состоять из двух кусков при длине одного из них не менее 3 м. Общее количество составных рулонов в партии не должно превышать 10 %.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Покрытие изготавливают в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному предприятием-изготовителем.

(Измененная редакция. Изм. № 1)

(Измененная редакция. Изм. № 1)

2.3. Кромки покрытия должны быть ровными и параллельными. Отклонение от параллельности кромок не должно превышать 4 мм на 1 м.

2.4. Покрытие изготавливают одно- и многоцветным, с гладкой или тисненой лицевой поверхностью.

Цвет и фактура лицевой поверхности покрытия должны соответствовать цвету и фактуре образца-эталона, согласованного с потребителем.

(Измененная редакция. Изм. № 1)

2.5. На лицевой поверхности покрытия не допускаются вырывы и масляные пятна.

2.6. Не допускается волнистость полотна, превышающая 1,5 %.

2.7. Показатели физико-механических свойств покрытия должны соответствовать указанным в таблице.

Истираемость, мм, не более

Деформативность при вдавливании, мм, не более:

абсолютная остаточная деформация

Изменение линейных размеров, %, не более

Поверхностная плотность, г/м 2 , не более

(Измененная редакция. Изм. № 1)

2.8. Индекс снижения приведенного уровня ударного шума под перекрытием за счет применения покрытия не должен быть менее 18 дБ.

2.9. Показатель теплоусвоения поверхности пола с покрытием не должен превышать 11,6 Вт/(м 2 · К) [10 ккал/(м 2 · ч · ° С)].

2.10. Для покрытий должны быть определены следующие пожарно-технические характеристики: группа горючести, группа воспламеняемости, группа распространения пламени, группа дымообразующей способности и токсичности.

(Измененная редакция. Изм. № 1)

3. ПРАВИЛА ПРИЕМКИ

3.1. Покрытие должно приниматься партиями. Партией следует считать покрытие одного цвета и фактуры, изготовленное за одну смену на одной технологической линии. Покрытие в количестве менее сменной выработки также считают партией.

3.2. Для проверки соответствия покрытия всем требованиям настоящего стандарта от партии отбирают 3 % рулонов, но не менее 3 шт.

3.2.1. Длину, ширину, параллельность кромок, цвет , фактуру, качество лицевой поверхности, волнистость покрытия, упаковку и маркировку определяют на трех отобранных рулонах.

(Измененная редакция. Изм. № 1)

3.2.2. Для определения толщины и показателей физико-механических свойств от одного из отобранных рулонов в любом месте отрезают полосу шириной, равной ширине рулона, длиной не менее 250 мм.

3.2.4. (Исключен. Изм. № 1)

3.3. Длину, ширину, толщину, параллельность кромок, цвет , фактуру, качество лицевой поверхности, волнистость, истираемость, абсолютную деформацию, абсолютную остаточную деформацию, изменение линейных размеров, поверхностную плотность, упаковку и маркировку проверяют при приемке каждой партии.

(Измененная редакция. Изм. № 1)

3.4. Определение индекса снижения приведенного уровня ударного шума, показателя теплоусвоения проводят при изменении состава волокнистой смеси и пропитывающей композиции, но не реже одного раза в год.

Пожарно-технические характеристики определяют при изменении рецептуры и постановке продукции на производство.

(Измененная редакция. Изм. № 1)

При неудовлетворительных результатах повторной проверки партия покрытия приемке не подлежит.

Для партии, не принятой по результатам проверки правильности упаковки и маркировки, размеров, параллельности кромок, цвета, фактуры, качества лицевой поверхности, волнистости, допускается применять сплошной контроль (100 %-ную разбраковку), при этом проверяется показатель, по которому не была принята партия.

Из покрытий, отобранных при сплошном контроле, формируется новая партия, которая предъявляется к приемке.

(Измененная редакция. Изм. № 1)

3.5а. При неудовлетворительных результатах повторных периодических испытаний переходят к приемосдаточным испытаниям до получения положительных результатов не менее чем для пяти подряд изготовленных партий, после чего вновь переходят к периодическим испытаниям.

(Введен дополнительно. Изм. № 1)

3.6. Потребитель имеет право проводить контрольную проверку покрытия, соблюдая при этом приведенный порядок отбора образцов и применяя указанные ниже методы контроля.

3.7. Каждую партию покрытия сопровождают документом о качестве установленной формы, в котором указывают:

- наименование и адрес предприятия-изготовителя или его товарный знак;

- обозначение настоящего стандарта;

- количество покрытия (число рулонов, м 2 );

- результаты физико-механических испытаний;

- номер партии и дату изготовления;

(Измененная редакция. Изм. № 1)

4. МЕТОДЫ КОНТРОЛЯ

4.1. Все испытания следует проводить при температуре (20 ± 5) °С после предварительного выдерживания образца покрытия в камере при температуре (20 ± 2) °С и относительной влажности (40 ± 5) % не менее 3 ч.

(Измененная редакция. Изм. № 1)

4.3 - 4.6. (Исключены. Изм. № 1)

4.7. Определение волнистости

4.7.1. Сущность метода заключается в определении разности между длиной участка рулона, измеренной по кромкам и по осевой линии.

4.7.3. Проведение испытаний

На любом участке рулона проводят две линии, перпендикулярные кромкам, на расстоянии 5 м друг от друга и одну осевую линию между ними, параллельную кромкам.

На отмеренном участке счетчиком метража вручную определяют длины кромок и длину осевой линии.

Волнистость в процентах вычисляют по формуле

где - длины кромок, см;

- длина осевой линии, см.

За показатель волнистости принимают среднее арифметическое значение измерений трех рулонов.

Образцы изготавливают из полосы покрытия, отобранной по п. 3.2.2 . Толщину образца измеряют в четырех точках, отмеченных по трафарету (см. рисунок 1 ). При этом на образец наносят риску, совпадающую с риской на трафарете.

(Измененная редакция. Изм. № 1)

(Измененная редакция. Изм. № 1)

Для измерения толщины применяют толщиномеры по ГОСТ 11358 с погрешностью до 0,02 мм и диаметром измерительных поверхностей (пятки и наконечника) 16 мм, с нормированным измерительным усилием.

Перед испытанием образец приклеивают к металлической пластинке по периметру (ширина клеевой полосы должна быть не более 20 мм). Допускается закрепление образца без клея.

Истирание образца производят в течение 1800 циклов. Для истирания применяют тканевую шлифовальную шкурку по ГОСТ 5009, типа 1, из нормального электрокорунда, зернистостью 8, класса А. Истирающую способность шлифовальной шкурки определяют по ГОСТ 11529. Среднее арифметическое значение величин истираемости эталона, определенных на эталонной шкурке, принимают равной 0,0083 г.

Через каждые 300 циклов производят перемещение шлифовальной шкурки на длину ее изношенного участка и очистку поверхности испытываемого образца.

После истирания вновь измеряют толщину образца в тех же точках, для чего совмещают риски на образце и трафарете. В случае приклеивания образец отделяют от пластинки.

Истираемость покрытия в мм вычисляют по формуле

где - толщина образца до испытания, мм;

- толщина образца после испытания, мм;

K - коэффициент, характеризующий истирающую способность шкурки, используемой при истирании.

За величину истираемости принимают среднее арифметическое значение результатов испытания трех образцов.

4.9. Деформативность при вдавливании определяют по ГОСТ 11529-86 на трех образцах, вырезанных из отобранной по 3.2.2 полосы покрытия.

(Измененная редакция. Изм. № 1)

4.10. Определение изменения линейных размеров

4.10.1. Сущность метода заключается в измерении расстояния между метками, нанесенными на образец до и после выдержки его в воде при заданной температуре в течение заданного времени.

4.10.2. Аппаратура, приспособления и материалы

(Измененная редакция. Изм. № 1)

4.10.4. Проведение испытания

Размеченный образец погружают в горизонтальном положении в воду при температуре (20 ± 2) °С и выдерживают в течение 2 ч. Затем его вынимают из воды и помещают между листами фильтровальной бумаги для удаления избытка влаги. В течение 5 мин после удаления влаги снова размечают образец нитками другого цвета. Расстояние между нитками разных цветов измеряют лупой.

Величину изменения линейных размеров Х в процентах вычисляют по формуле

где D l - расстояние между метками разных цветов, мм;

l - расстояние между иглами разметочного шаблона, мм;

K - коэффициент пересчета, равный 0,5.

Изменение линейных размеров каждого образца определяют отдельно в продольном и поперечном направлениях как среднее арифметическое трех измерений. За величину изменения линейных размеров покрытия в каждом направлении принимают среднее арифметическое значение результатов испытаний трех образцов.

4.11. Определение поверхностной плотности

4.11.1. Сущность метода заключается в определении массы 1 м 2 покрытия.

4.11.2. Аппаратура и приспособления

(Измененная редакция. Изм. № 1)

4.11.3. Проведение испытаний

Поверхностную плотность покрытия m s в г/м 2 вычисляют по формуле

где m - масса образца, г;

L - длина образца, м;

B - ширина образца, м.

Поверхностную плотность вычисляют как среднее арифметическое значение результатов пяти определений. Вычисление производят с точностью до целых единиц.

4.14. Группу горючести определяют по ГОСТ 30244-94, группу воспламеняемости - по ГОСТ 30402-96, группу распространения пламени - по ГОСТ 30444-97, ГОСТ Р 51032-97, группу дымообразующей способности и токсичности - по ГОСТ 12.1.044-89.

(Измененная редакция. Изм. № 1)

5. УПАКОВКА, МАРКИРОВКА. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

Масса (брутто) рулона - не более 50 кг.

(Измененная редакция. Изм. № 1)

5.2. Грузовое место должно содержать покрытие одного вида и размера.

При транспортировании в закрытых ящичных поддонах и в универсальных контейнерах покрытие допускается не упаковывать.

5.4. Перед упаковкой в начале и в конце полотнища рулона на нелицевой стороне должен быть поставлен штамп разбраковщика.

5.5. На нелицевой стороне покрытия, свернутого в рулон, должна быть нанесена маркировка, содержащая:

- наименование и адрес предприятия-изготовителя или его товарный знак;

- номер партии и дату изготовления;

- длину, ширину и площадь рулона;

- обозначение настоящего стандарта;

В каждый рулон должна быть вложена инструкция по применению покрытия.

(Измененная редакция. Изм. № 1)

5.6. Маркировку наносят одним из следующих способов:

- непосредственно на упаковку штемпелеванием или несмываемой краской по трафарету;

- на бумажную этикетку печатанием типографским способом.

Не допускается нанесение маркировки от руки, кроме проставления номера партии, даты изготовления, длины, ширины, площади рулона.

5.7. Транспортная маркировка - по ГОСТ 14192-96 с нанесением манипуляционного знака «Беречь от влаги» и предупредительной надписи « Не бросать».

(Измененная редакция. Изм. № 1)

5.8. Покрытие перевозят всеми видами транспорта в крытых транспортных средствах или в универсальных контейнерах в соответствии с правилами перевозки грузов, действующими на каждом виде транспорта. Отправка по железной дороге - повагонная.

При загрузке в вагоны рулоны покрытия должны быть установлены вертикально в один ряд по высоте, сверху на них укладывают три ряда горизонтально.

Транспортные пакеты формируют из упакованного или неупакованного покрытия с помощью многооборотных поддонов или одноразовых средств пакетирования.

5.9. Рулоны покрытия должны храниться на складах изготовителей и потребителей в сухом закрытом помещении при температуре не ниже плюс 15 °С в вертикальном положении в один ряд по высоте.

Срок хранения покрытия - один год с момента изготовления. По истечении указанного срока покрытие может быть использовано только после проверки его на соответствие требованиям настоящего стандарта.

(Измененная редакция. Изм. № 1)

6. УКАЗАНИЯ ПО ПРИМЕНЕНИЮ И ЭКСПЛУАТАЦИИ

6.1. Распаковку рулонов покрытия производят при температуре не ниже плюс 15 °С. Если рулоны покрытия транспортировались при температуре от 0 до 15 ° С, их следует раскатывать не ранее чем через 24 ч, а при температуре ниже 0 °С - не ранее чем через 48 ч после переноса в теплое помещение.

6.2. Настилку покрытия производят после окончания всех работ.

6.3. Основание пола должно быть сухим (влажность не более 6 %), ровным, твердым, очищенным от пыли и грязи.

6.4. Рулон раскатывают по подготовленному основанию и выдерживают до исчезновения волнистости, возникающей при рулонировании.

6.5. Кромки покрытия прирезают по металлической линейке одним разрезом через оба полотнища, а затем производят сплошное приклеивание полотнищ покрытия к основанию.

6.6. Для приклеивания применяют клей Бустилат, КДС-2, Перминид, АДМК или клеящие мастики Гумилакс и Синтелакс, которыми пользуются в соответствии с инструкциями, прилагаемыми к ним.

6.7. Помещение, в котором уложено покрытие на основе химических волокон, следует эксплуатировать не ранее чем через 48 ч после приклеивания покрытия.

6.8. Покрытие необходимо периодически очищать от пыли и грязи пылесосом или щетками.

6.9. Бытовые пятна с покрытия удаляют с помощью пенных препаратов для чистки ковровых изделий.

6.10. При применении материала в качестве вторичного покрытия пола, его укладка производится без приклейки.

7. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ

7.1. На покрытие должен быть получен в установленном порядке гигиенический сертификат.

7.2. По классификации ГОСТ 19433-88 покрытие не является опасным грузом.

7.3. Основными видами возможного опасного воздействия покрытия на окружающую среду является загрязнение атмосферного воздуха населенных мест, почв и вод в результате неорганизованного сжигания и захоронения отходов покрытия на территории предприятия-изготовителя или вне его, а также произвольной свалки их в не предназначенных для этой цели местах.

7.4. Отходы, образующиеся при изготовлении покрытия, строительстве и ремонте зданий и сооружений, подлежат утилизации на предприятии-изготовителе, должны вывозиться на полигоны промышленных отходов или организованно обезвреживаться в специальных, отведенных для этой цели, местах.

Поверхностная плотность покрытия пола

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Система показателей качества продукции

ПОКРЫТИЯ И ИЗДЕЛИЯ КОВРОВЫЕ МАШИННОГО СПОСОБА ПРОИЗВОДСТВА

System of quality indices of production.

Floors coverings and machine-made carpet goods.

Indices nomenclature

Срок действия с 01.07.89

до 01.07.94*

_______________________________

* Ограничение срока действия снято

по протоколу N 3-93 Межгосударственного Совета

по стандартизации, метрологии и сертификации.

(ИУС N 5-6, 1993 год). - Примечание "КОДЕКС".

1. РАЗРАБОТАН И ВНЕСЕН Министерством легкой промышленности СССР

Л.А.Черникина, канд. техн. наук; Т.С.Луцькая, канд. техн. наук; И.Н.Петрова, канд. техн. наук; Т.А.Афанасьева, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 21.06.88 N 2041

4. Срок первой проверки -1997 г.; периодичность проверки - 10 лет

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Стандарт устанавливает номенклатуру основных показателей качества ковровых изделий и ковровых напольных покрытий, а также показателей качества, используемых на стадии разработки продукции и включаемых во вновь разрабатываемые и пересматриваемые стандарты на продукцию, технические условия и технические описания.

Код продукции по ОКП: 81 7100

1. НОМЕНКЛАТУРА ПОКАЗАТЕЛЕЙ КАЧЕСТВА КОВРОВЫХ ИЗДЕЛИЙ И КОВРОВЫХ НАПОЛЬНЫХ ПОКРЫТИЙ

1.1. Номенклатура показателей качества, обозначения и характеризуемые свойства приведены в табл.1.

Алфавитный перечень показателей ковровых изделий и ковровых напольных покрытий приведены в приложении.

Основные показатели выделены полужирным шрифтом.

Наименование показателя качества

Обозначение показателя качества

Наименование характеризуемого свойства

1. ПОКАЗАТЕЛИ НАЗНАЧЕНИЯ

1.1. Наименование волокон или нитей, формирующих ворсовую или рабочую поверхность, массовая доля сырья (ГОСТ 4659-79), %

1.2. Поверхностная плотность (ГОСТ 18276-72), г/м

Масса изделия или покрытия

1.3. Поверхностная плотность ворса (ГОСТ 18276-72), г/м

1.4. Поверхностная плотность приклея (ГОСТ 18276-72), г/м

1.7. Линейная плотность ворсовой пряжи или нити (ГОСТ 6611.1-73) текс

Толщина пряжи или нити

1.8. Число ворсовых петель или пучков на 10 см (ГОСТ 18276-72)

Плотность коврового изделия или покрытия

1.9. Разрывная нагрузка (ГОСТ 3813-72), Н

Прочность при растяжении

Приращение длины в момент разрыва

1.11. Прочность закрепления ворсового пучка или петли (ГОСТ 14217-87), гс

1.12. Стойкость к истиранию ворсовой поверхности или рабочей поверхности (ГОСТ 21530-76), циклы

1.13 Изменение толщины при статической нагрузке (СТ СЭВ 4227-83), мм

Стабильность размера после снятия статической нагрузки

1.14. Изменение толщины при динамической нагрузке (ГОСТ 25191-82), %

Стабильность размера после динамических воздействий

1.15. Жесткость, мкН·см или сН

Устойчивость к изгибу

1.16. Устойчивость окраски к физико-механическим воздействиям (ГОСТ 15124-77), баллы

Способность сохранять окраску к воздействию света, воды, сухого трения

1.17. Изменение размеров после мокрой обработки (СТ СЭВ 4825-84), %

Стабильность линейных размеров

Способность к воспламенению

2. ЭРГОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

Способность накапливать заряд статического электричества

3. ПОКАЗАТЕЛИ СТАНДАРТИЗАЦИИ И УНИФИКАЦИИ

3.1. Размер изделия или ширина покрытия (ГОСТ 18276-72), см

2. ПРИМЕНЯЕМОСТЬ ПОКАЗАТЕЛЕЙ КАЧЕСТВА КОВРОВЫХ ИЗДЕЛИЙ И КОВРОВЫХ НАПОЛЬНЫХ ПОКРЫТИЙ

2.1. Перечень основных показателей качества:

наименование волокон и нитей, формирующих ворсовую или рабочую поверхность, массовая доля компонентов сырья;

прочность закрепления ворсового пучка или петли;

устойчивость окраски к физико-механическим воздействиям;

изменение размеров после мокрой обработки;

стойкость к истиранию ворсовой или (рабочей) поверхности.

2.2. Применяемость показателей качества ковровых изделий и ковровых напольных покрытий, включаемых во вновь разрабатываемые и пересматриваемые стандарты на продукцию, технические условия (ТУ), технические описания (ТО) и используемых на стадии разработки продукции, приведены в табл.2 и 3.

Наименование подгрупп ковровых изделий и ковровых напольных покрытий

Читайте также: